Изобретение относится к неразрушающему контролю технического состояния электрических машин, насосов, редукторов и т.д., а именно к способам вибродиагностики машинного оборудования.

Надежность работы машинного оборудования определяется интенсивностью изнашивания их трибосопряжений, которая в значительной мере зависит от качества смазочного материала. Вибродиагностика и временной анализ смазочной способности масел трибосопряжений узлов механизмов на ранней стадии снижения эксплуатационных свойств позволяет оценить остаточный ресурс смазочного материала. Одна из основных причин снижения надежности машинного оборудования - это превышение предельного значения смазочной способности масел, поэтому разработка методов контроля смазочной способности масел в процессе эксплуатации механизма является весьма актуальной задачей.

Известно, что смазочная способность - свойство смазочных масел снижать износ и силу трения, не зависящее от его вязкости (В.Д. Зозуля, Е.Л. Шведков и др. Словарь-справочник по трению, износу и смазке деталей машин. Киев: Наук. думка, 1990. - 264 с).

В настоящее время основными методами оценки смазочной способности масел являются лабораторные, стендовые и натурные методы испытания смазочных материалов в узлах механизмов. Известные методы оценки смазочной способности масел не охватывают всего многообразия эффектов взаимодействия в реальных узлах механизмов, так как при различных условиях трения изменяется характер контактного фрикционного взаимодействия и характер физико-химико-механических явлений, влияющих на трение и, как следствие, на смазочную способность масел узлов механизмов (Е.В. Зиновьев, А.Л. Левин, М.М. Бородулин, А.В. Чичинадзе. "Полимеры в узлах трения машин и приборов", - М.: Машиностроение, 1980, - 208 с).

Известен электрический метод оценки смазочной способности масел трибосистем (Щавелин В.М., Сарычев Г.А. "Акустический контроль узлов трения ЯЭУ".- М.: Энергоатомиздат, 1988.- 176 с), заключающийся в измерении электрического сопротивления промежутка между телами и дорожками качения. По его величине судят о качестве смазочного материала. Основным недостатком такого метода является возможность измерений только на неработающем оборудовании.

Известен акустический метод оценки, основанный на измерении параметров акустической эмиссии, воспринимаемой пьезоэлектрическим датчиком, и схемой обработки (А. И. Свиреденок, Н.К. Мышкин, Т.Ф. Калмыкова, О.В. Холодилов, "Акустические и электрические методы в триботехнике", - Мн.: Наука и техника, 1987. - 280 с).

Однако, и тот и другой метод обладают низкой чувствительностью и разрешающей способностью на ранней стадии ухудшения смазочной способности масел узлов механизмов.

Наиболее близким к заявляемому является способ вибродиагностики смазочного материала узлов механизмов путем измерения в контрольных точках на поверхности подшипниковых щитов в радиальном направлении среднеквадратичных значений уровней виброускорения в полосе частот 10-20 кГц, в частности, в полосе частот 1/3 октавного фильтра с центральной частотой, равной 16 кГц. Вибродиагностика состояния смазочного материала по этому способу основана на сравнении начального уровня среднеквадратичного значения виброускорения и его флуктуации, характерного для свежего смазочного материала, с аналогичным значением, характерным для смазочного материала, утратившего свои эксплуатационные свойства (А.Г. Горбунов "Перспективы повышения надежности подшипниковых узлов электрических машин средней мощности". - Электротехника 1992, N 10-11, с. 32-36).

Порог чувствительности данного метода составляет - 90 дБ.

Динамический диапазон метода - 20 дБ.

Недостатком метода является высокое значение порога чувствительности и низкий динамический диапазон метода.

Задача изобретения состоит в снижении порога чувствительности метода и расширении динамического диапазона.

Поставленная задача решается тем, что для вибродиагностики смазочной способности масел узлов механизма выполняют измерения интегрального уровня среднеквадратичного значения виброускорения в полосе частот 14-40 кГц.

Порог чувствительности метода составляет - 10 дБ.

Динамический диапазон метода - 120 дБ.

Способ осуществляют следующим образом. На поверхности корпуса узла механизма устанавливают измерительный датчик в непосредственной близости к диагностируемому трибосопряжению, например, к внешней обойме подшипника качения (скольжения). Проводят измерения интегрального уровня среднеквадратичного значения виброускорения в полосе частот 14-40 кГц. О значении смазочной способности смазочного материала трибосопряжения судят по величине интегрального уровня среднеквадратичного значения виброускорения. Затем можно провести временной анализ виброактивности и на основании его рассчитать остаточный ресурс смазочного материала для данного узла механизма, что позволяет сделать прогноз дальнейшей работоспособности механизма.

Предлагаемый способ обеспечивает снижение порога чувствительности до 10 дБ и увеличение динамического диапазона до 120 дБ, что ведет к повышению точности и надежности метода вибродиагностики смазочной способности масел узлов механизма.

Поскольку смазочная способность является свойством смазочного материала снижать износ и силу трения и не зависит от вязкости материала, то для диагностики смазочной способности из спектра вибрационного сигнала необходимо выделить области, не зависящие от вязкости смазочного материала, частоты вращения, вида подшипникового узла и т.д.

Для обнаружения вышеназванной области спектра вибрационного сигнала нами были поставлены и проанализированы эксперименты на лабораторных установках, механизмах общепромышленного назначения, механизмах с повышенными требованиями по виброактивности и надежности, с частотой вращения от 700 до 6000 об/мин, мощностью от 6 кВт до 60 МВт и с подшипниковыми узлами на основе подшипников качения, скольжения и комбинированными. Исследования проводились на универсальной лабораторной установке М-22ПВ по четырехшариковой схеме, на механизмах общепромышленного назначения, механизмах с повышенными требованиями по виброактивности и надежности. Временной анализ виброактивности проводили на механизмах с широким спектром развития дефектов и качества смазочных материалов до и после ремонта. Обследовали 40 центробежных насосов мощностью 630 кВт в течение 3-х циклов ремонт-ремонт на протяжении 3 лет эксплуатации. Анализ виброактивности осуществляли посредством спектрального анализатора на базе персонального компьютера со специализированным программным обеспечением и модифицированными приборами разработки фирмы ТОО "Фирма Диамех" на базе прибора "Малахит". Анализ спектров и их временной анализ осуществляли в полосе частот 5-50 кГц, 10-10000 Гц, а интегральные уровни в полосе частот 10-1000 Гц, 5-10 кГц, 14-40 кГц. Контролировали среднеквадратичные значения виброскорости, виброускорения и пик-фактор.

Погрешность средств измерений составляла ± 5%.

Исследования на установке М-22ПВ проводили по четырехшариковой схеме. Акселерометр крепился к корпусу кюветы тремя шарами посредством шпильки. Условия испытаний следующие:

- время испытаний на одном комплекте шаров - 5 минут;

- охлаждение кюветы до лабораторной температуры;

- замена шаров;

- проведение следующего цикла испытаний.

Исследования проводили на одной партии шаров, подготовленных к исследованиям стандартным образом. Изменение осевой нагрузки дискретное (10 кгс) в пределах 10-180 кгс. Изменение скорости вращения дискретное в пределах от 300 до 4500 об/мин. Исследования проводились с жидкими и пластичными видами смазочного материала И20А, МС-20, Тп-22, Литол-24, ЦИАТИМ-201, ХД-экстра.

Контролировали спектры среднеквадратичного значения виброускорения в полосе частот 5-50 кГц, проводили осреднение по 10 спектрам и данные представляли в логарифмическом масштабе, т.е. в дБ (3 • 10-4 м/с2).

Результаты проведенных исследований показали, что интегральный уровень среднеквадратичного значения виброускорения в полосе частот 14 - 40 кГц соответствует коэффициенту трения трибосопряжения, т.е. смазочной способности масел.

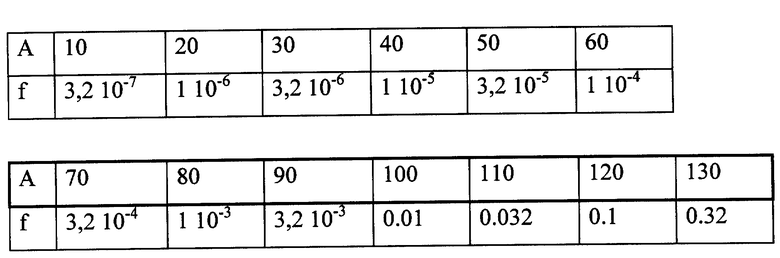

Данные соответствия виброактивности трибосопряжения в полосе частот 14-40 кГц, среднеквадратичные значения виброускорения в дБ (3 • 10-4 м/с2) - (А) и коэффициенты трения (f) приведены в таблице в конце описания.

Исследования виброактивности узлов механизмов в полосе частот 14-40 кГц при условиях эксплуатации от приработки до отказа показали, что значения виброактивности находятся в пределах 10 - 130 дБ и зависят только от сил трения, степени износа поверхности трибосопряжения и не зависят от вязкости смазочного материала.

На область спектра ниже 14 кГц воздействует вибрационный фон, обусловленный резонансными явлениями элементов механизма и их гармоник, что приводит к повышению порога чувствительности и снижению динамического диапазона метода.

В области спектра свыше 40 кГц чувствительность метода находится на уровне шумов.

Спектр среднеквадратичного значения виброускорения в полосе частот 14-40 кГц зависит от типа узла и может иметь вид либо дискретного спектра, либо сплошного спектра с дискретными составляющими, либо сплошного спектра. Экспериментально обнаружено, что наблюдение за отдельными составляющими спектра в заявляемой полосе частот не ведет к повышению точности вибродиагностики смазочной способности в отличие от анализа интегрального уровня в полосе частот 14 - 40 кГц.

Проведенные опытные проверки показали, что значение виброактивности ниже 80 дБ (3 • 10-4 м/с2) является характеристикой смазочной способности масел трибосопряжений, при которой не наблюдается необратимых изменений металла. В этом случае замена смазочного материала приводит к значительному снижению виброактивности. Значение виброактивности выше 90 дБ является характеристикой смазочной способности масел трибосопряжений, при которой вероятность нарушения целостности металла фрикционных пар высока и является признаком начала питтинговой эрозии, сколов на телах качения и т.д. В этом случае замена смазочного материала приводит к временному и незначительному снижению виброактивности, то есть 90 дБ является предельным значением показателя смазочной способности масел узла механизма и является основой для расчета остаточного ресурса смазочного материала для данного узла механизма при данных условиях эксплуатации.

Таким образом, на основании анализа мониторинга узлов механизмов лабораторных установок, наблюдения механизмов ТЭЦ, корабельных механизмов, механизмов тепловых сетей, водоканал управления, мукомольного производства, линий полиграф комбинатов и т.д., до и после замены смазочного материала установлено, что предельное значение интегрального уровня среднеквадратичного значения виброускорения в полосе частот 14-40 кГц составляет 90 дБ. Эксплуатация узлов механизмов со значениями свыше 90 дБ приводит к необратимым изменениям в материале пар, находящихся во фрикционном взаимодействии.

Примеры выполнения способа.

Пример 1.

Владивостокская ВТЭЦ-2, питательный центробежный насос ПЭ-500-180-2 (ПЭН), мощность 3150 кВт, частота вращения 2985 об/мин, смазка Тп-22. Подшипниковые узлы скольжения. Анализируется смазочная способность масел 4-х подшипниковых узлов скольжения. Временной анализ вибросостояния выполняют в течение 4 месяцев, дискретность измерений 3 дня. Измерения проводят на 8 насосах модифицированным прибором "Малахит" фирмы ТОО "Фирма Диамех". Измеряют интегральный уровень среднеквадратичного значения виброускорения в полосе частот 14-40 кГц. Время усреднения задают 10 с, что соответствует усреднению по 1000 замерам. Погрешность измерений ±5%.

Порог чувствительности составил - 8 дБ.

Динамический диапазон - 70 дБ.

Минимальный остаточный ресурс смазочного материала составил 2400 часов эксплуатации.

Пример 2.

Тепловые сети ОАО "Дальэнерго", сетевой центробежный насос ЦП 1000х180 с электроприводом типа АИ-4000У-4УЗ, мощность 630 кВт, частота вращения 1450 об/мин. Рассматривают подшипниковые узлы с подшипниками качения. Подшипниковые узлы электродвигателя (пластичная смазка - Литол24), подшипниковые узлы центробежного насоса (жидкая смазка - МС-20). Анализу подвергают 40 механизмов по 4 подшипниковым узлам. Временной анализ проводили в течение 3 лет, дискретность измерений 7 дней. Средства измерений по примеру 1 для мониторинга состояния смазочных материалов и проведения выборочного спектрального анализа узлов в полосе частот 14-40 кГц спектральным анализатором на базе персонального компьютера со специальным программным продуктом. Погрешность измерений ±5%.

Порог чувствительности составил - 14 дБ

Динамический диапазон - 80 дБ.

При разборке подшипниковых узлов со значениями среднеквадратичного значения виброускорения в полосе частот 14-40 кГц выше 90 дБ выявлены дефекты подшипников качения в виде волнистости наружной и/или внутренней обоймы, питтинговой эрозии тел и дорожек качения и т.п. Замена смазочного материала при значениях 60-80 дБ приводит к снижению виброактивности в данной полосе частот от 2 до 8 дБ, при соблюдении технологии замены смазочного материала.

Пример 3.

Механизмы и средства измерений по примеру 2. Спектральный анализ среднеквадратичного значения виброускорения проводят в полосе частот 10-40 кГц.

Порог чувствительности составил - 40 дБ

Динамический диапазон - 50 дБ.

Полезный сигнал контролируемого узла маскируется сигналом соседних элементов, их гармониками и резонансными явлениями конструкции механизма. Предельное значение, допустимое для эксплуатации смазочного масла, теряет смысл.

Пример 4.

Механизмы и средства измерений по примеру 2. Спектральный анализ среднеквадратичного значения виброускорения проводят в полосе частот 14-50 кГц.

Порог чувствительности составил - 14 дБ

Динамический диапазон - 80 дБ.

Т. е. расширение полосы анализа не привело к снижению порога чувствительности и расширению динамического диапазона, но при этом неоправданно повышаются требования к увеличению резонансной частоты акселерометра как минимум на 10 кГц, что ведет к снижению его чувствительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ ВИБРОАКТИВНОСТИ МЕХАНИЗМОВ | 1995 |

|

RU2084716C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МЕХАНИЗМОВ | 1995 |

|

RU2087889C1 |

| ОПТИКО-МЕХАНИЧЕСКИЙ ИЗМЕРИТЕЛЬ ДАВЛЕНИЯ | 1999 |

|

RU2159925C1 |

| ИНТЕРФЕРОМЕТР ДЛЯ ИЗМЕРЕНИЯ ПЕРЕМЕЩЕНИЙ | 1997 |

|

RU2146354C1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ АНОМАЛИЙ СИЛЫ ТЯЖЕСТИ | 1998 |

|

RU2143124C1 |

| СПОСОБ ДИАГНОСТИКИ НАРУШЕНИЙ БРОНХИАЛЬНОЙ ПРОХОДИМОСТИ | 2002 |

|

RU2212186C1 |

| СПОСОБ СМАЗКИ КАНАЛА СТВОЛА, ЧАСТЕЙ И МЕХАНИЗМОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 1993 |

|

RU2074349C1 |

| СПОСОБ СНИЖЕНИЯ ЗАБОЛЕВАЕМОСТИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ РАСТЕНИЙ | 1995 |

|

RU2141761C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ЖИДКОСОДЕРЖАЩИХ ПОРИСТЫХ СРЕД | 2005 |

|

RU2305260C2 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ ВЫСОКОВОЛЬТНОГО ОБОРУДОВАНИЯ | 2008 |

|

RU2368914C1 |

Способ предназначен для оценки технического состояния электрических машин, насосов, редукторов и т.д. В контрольных точках на поверхности узлов механизмов измеряют интегральный уровень среднеквадратичного значения виброускорения в полосе частот 14 - 40 кГц. Обеспечивается повышение надежности и расширение возможностей применения способа для различного типа узлов механизмов. 1 табл.

Способ вибродиагностики смазочной способности масел по величине среднеквадратичного значения виброускорения путем ее измерения на поверхности узла механизма, отличающийся тем, что проводят измерения интегрального уровня среднеквадратичного значения виброускорения в полосе частот 14-40 кГц.

| Способ контроля смазочной способности смазочных материалов | 1982 |

|

SU1043566A1 |

| Способ испытания смазочных свойств жидкостей | 1983 |

|

SU1093947A1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МЕХАНИЗМОВ | 1995 |

|

RU2087889C1 |

| СУДНО | 1990 |

|

RU2009946C1 |

| DE 3933973 A1, 18.04.91 | |||

| US 3798958 A, 26.03.74. | |||

Авторы

Даты

1999-09-20—Публикация

1998-03-18—Подача