Изобретение относится к области сорбционной техники, в частности к способам получения гранулированных активных углей, и может быть использовано для получения активных углей, применяемых для очистки газов и жидкостей от вредных примесей, а также для других индустриальных и природоохранных целей.

Известен способ получения активного угля из растительного сырья посредством термической обработки при температуре 600oC, активации в присутствии водяного пара, диоксида углерода или кислорода при температуре 1100oC, охлаждения и повторной термической обработки при температуре до 1500oC без подвода активирующих агентов извне (Пат. ПНР N 140117, кл. C 01 B 31/10, опубл. 05.01.88 г.).

Недостатком известного способа является значительная сложность технологического процесса и аппаратуры, низкая прочность получаемого активного угля, неудовлетворительная воспроизводимость показателей качества готового продукта.

Наиболее близким к предложенному по технической сущности и количеству совпадающих признаков является способ получения гранулированного активного угля, включающий смешение измельченного каменноугольного сырья и смоляного связующего при температуре 30-60oC в течение 12-15 минут, гранулирование смеси при температуре 60-80oC и давлении 80-100 кг/см2, охлаждение гранул до комнатной температуры, карбонизацию гранул сначала со скоростью нагревания 10-25oC/мин в течение 12-24 минут, затем со скоростью нагревания 2-5oC/мин до температуры 450-650oC и их активацию до суммарного объема пор 0,6-0,9 см3/г (А.с.СССР N 1836288 от 03.09.91 г., кл. C 01 B 31/08).

Недостатком указанного способа является низкая механическая прочность полученного гранулированного активного угля.

Заявляемое изобретение направлено на решение следующей задачи: повышение механической прочности гранулированного активного угля, что достигается предложенным способом, включающим смешение измельченного каменноугольного сырья и смоляного связующего, гранулирование смеси, охлаждение гранул перед карбонизацией до комнатной температуры, карбонизацию гранул и их активацию.

Отличие предложенного способа от известного заключается в том, что при смешении в сырье добавляют базальтовое волокно в количестве 0,2-2,5 мас.%

Способ осуществляется следующим образом.

В смеситель-гранулятор дозируют измельченное каменноугольное сырье в количестве 2,0-2,5 кг и включают перемешивание. Не прекращая перемешивания, добавляют рубленое базальтовое волокно в количестве 0,01-0,06 кг; через 10-15 минут, при достижении равномерного распределения волокон по всему объему смеси, добавляют смоляное связующее в количестве 0,83-1,05 кг в течение 1-2 минут. Перемешивание продолжают в течение 3-5 минут при температуре 30-60oC. Полученную однородную смесь гранулируют через фильеры с диаметром отверстий 1,0-3,5 мм при температуре 60-100oC и давлении 80-100 кг/см2. Сформованные гранулы охлаждают до комнатной температуры (15-25oC) и подают на карбонизацию, которую проводят в барабанной вращающейся печи. При карбонизации сначала скорость нагревания поддерживают равной 10-25oC/мин в течение 12-24 минут за счет горения летучих веществ и поддержания факела пламени, а затем поддерживают скорость нагревания 2-5oC/мин до достижения температуры 450-650oC. Активацию проводят во вращающейся или шахтной печи смесью водяного пара и диоксида углерода при температуре 850-950oC до суммарного объема пор 0,6-0,9 см3/г. Отсеивают фракцию 1,5-3,0 мм и проводят определение показателей качества готового продукта. Механическая прочность полученного гранулированного активного угля составила 90-93%. Механическая прочность гранулированного активного угля, полученного по известному способу, составила 82-84%.

Пример 1.

В смеситель-гранулятор загружают 1,2 кг каменного угля марки СС (ГОСТ 10355-76) и 1,2 кг каменноугольного полукокса длиннопламенного марки Д (ГОСТ 5442-74), измельченных в шаровой мельнице до частиц размером 5-90 мкм. Включают перемешивание и добавляют рубленое базальтовое волокно в количестве 0,01 кг; через 10 минут, при достижении равномерного распределения волокон по всему объему смеси, добавляют связующее в количестве 1 кг в течение 2 минут. В качестве связующего берут лесохимическую смолу (ТУ 13-4000-77-160-84). После добавления связующего перемешивание продолжают в течение 3 минут при температуре 50oC. Полученную однородную смесь гранулируют через фильеры с диаметром отверстий 1,7 мм при температуре 80oC и давлении 90 кг/см2. Сформованные гранулы охлаждают до комнатной температуры (15-25oC) и подают на карбонизацию, которую проводят в барабанной вращающейся печи сначала со скоростью нагревания 20oC/мин в течение 15 минут, затем со скоростью нагревания 3oC/мин до температуры 550oC. Активацию проводят во вращающейся или шахтной печи смесью водяного пара и диоксида углерода при температуре 900oC до суммарного объема пор 0,8 см3/г. Механическая прочность полученного гранулированного активного угля составила 90 %.

Пример 2.

Ведение процесса как в примере 1, за исключением количества базальтового волокна, добавленного в сырье, которое составило 0,04 кг. Механическая прочность полученного гранулированного активного угля составила 91%.

Пример 3.

Ведение процесса как в примере 1, за исключением количества базальтового волокна, добавленного в сырье, которое составило 0,06 кг. Механическая прочность полученного гранулированного активного угля составила 93%.

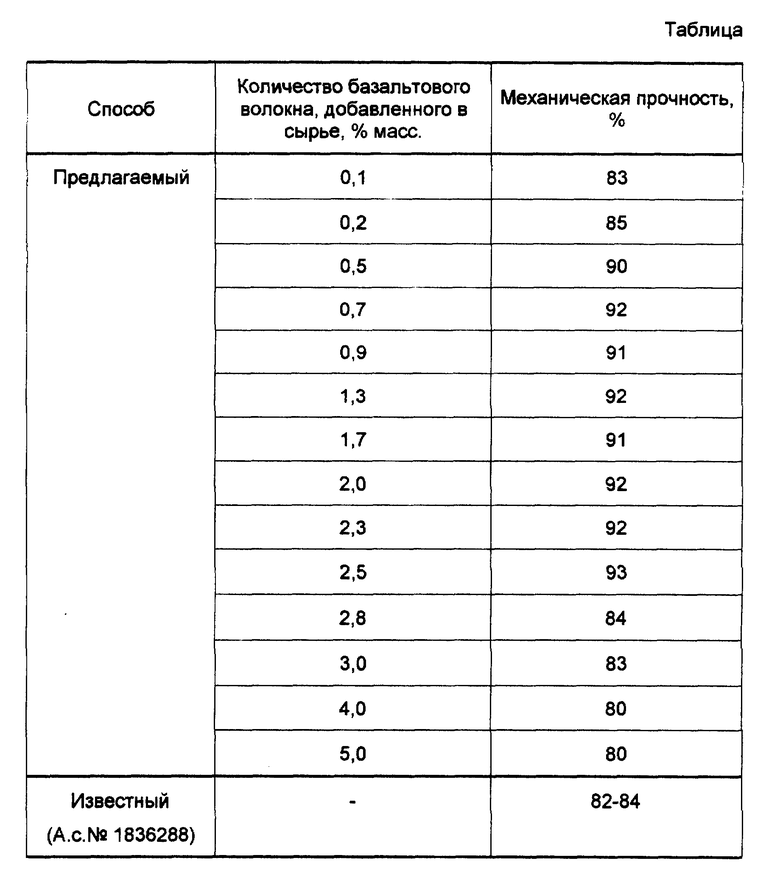

Результаты исследования влияния количества добавленного в сырье базальтового волокна на механическую прочность полученного гранулированного активного угля приведены в таблице.

Как следует из результатов, приведенных в таблице, наибольшая механическая прочность гранулированного активного угля имеет место при добавлении в сырье базальтового волокна в количестве 0,5-2,5 мас.% При уменьшении количества добавленного в сырье базальтового волокна менее 0,5 мас.% наблюдается заметное снижение механической прочности. Увеличение количества добавленного в сырье базальтового волокна более 2,5 мас.% также приводит к снижению механической прочности гранулированного активного угля.

Сущность предложенного способа заключается в следующем.

Повышение механической прочности гранулированного активного угля при добавлении в сырье базальтового волокна в количестве 0,5-2,5 мас.%, вероятно, обусловлено следующими причинами.

Во-первых, являясь армирующим элементом в составе угольно-смоляной композиции, базальтовое волокно пронизывает гранулу активного угля во всех направлениях и на всем протяжении, образуя прочные связи с частицами угля. В результате образуется надмолекулярная пространственная структура из волокон, сшитых с углеродной матрицей. При воздействии механических нагрузок на такие гранулы внешние напряжения перераспределяются по всему объему гранулы с использованием высокого прочностного модуля самих волокон, что и приводит к повышению механической прочности гранулированного активного угля.

Во-вторых, наличие на поверхности базальтового волокна свободных или связанных водородной связью гидроксильных и силанольных групп приводит к тому, что на стадии карбонизации последние вступают во взаимодействие с частицами связующего и угля, которое является причиной дополнительного упрочнения пространственной структуры гранул активного угля.

Добавление в сырье базальтового волокна в количестве менее 0,5 мас.% не приводит к существенному повышению механической прочности гранулированного активного угля по причине малого содержания армирующего элемента в составе угольно-смоляной композиции. С другой стороны, увеличение количества добавленного в сырье базальтового волокна более 2,5 мас.% приводит к снижению механической прочности вследствие нарушения связующих контактов между углеродными частицами.

Таким образом, предложенный способ позволяет в значительной степени повысить механическую прочность гранулированного активного угля.

Реализация предложенного способа позволит значительно расширить область применения активного угля для очистки газов и жидкостей от вредных примесей, а также для других индустриальных и природоохранных целей, что даст возможность эффективно решить широкий круг экологических и технологических проблем.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на решение поставленной задачи, а именно: на повышение механической прочности гранулированного активного угля, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1998 |

|

RU2138443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1998 |

|

RU2155157C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1998 |

|

RU2162056C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2013 |

|

RU2534248C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1999 |

|

RU2156731C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2001 |

|

RU2174949C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1995 |

|

RU2083491C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2038339C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1998 |

|

RU2145938C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1999 |

|

RU2147291C1 |

т

Изобретение относится к области сорбционной техники, в частности к способам получения гранулированных активных углей, применяемых для очистки газов и жидкостей от вредных примесей, а также для других индустриальных и природоохранных целей. Предложен способ получения гранулированного активного угля, включающий смешение при температуре 30-60oС измельченного каменноугольного сырья с добавлением базальтового волокна в количестве 0,5-2,5 мас.% и смоляного связующего, гранулирование смеси при температуре 60-100oС и давлении 80-100 кг/см2, охлаждение гранул до комнатной температуры, карбонизацию гранул сначала со скоростью нагревания 10-25oC/мин в течение 12-24 мин, затем со скоростью нагревания 2-5oС/мин до температуры 450-650oС и их активацию до суммарного объема пор 0,6-0,9 см3/г. Предложенный способ позволяет в значительной степени повысить механическую прочность гранулированного активного угля. 1 табл.

Способ получения гранулированного активного угля, включающий смешение при температуре 30 - 60oС измельченного каменноугольного сырья и смоляного связующего, гранулирование смеси при температуре 60 - 100oС и давлении 80 - 100 кг/см2, охлаждение гранул до комнатной температуры, карбонизацию гранул сначала со скоростью нагревания 10 - 25oС/мин в течение 12 - 24 мин, затем со скоростью нагревания 2 - 5oС/мин до температуры 450 - 650oС и их активацию до суммарного объема пор 0,6 - 0,9 см3/г, отличающийся тем, что при смешении в сырье добавляют базальтовое волокно в количестве 0,2 - 2,5 мас.%.

| Способ получения гранулированного активного угля | 1991 |

|

SU1836288A3 |

| Способ получения активного угля | 1991 |

|

SU1836289A3 |

| Способ получения гранулированного активного угля | 1990 |

|

SU1758000A1 |

| Способ получения гранулированного активного угля | 1990 |

|

SU1768510A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВЫХ ГРАНУЛ ПРИ ПРОИЗВОДСТВЕ АКТИВИРОВАННОГО УГЛЯ | 1992 |

|

RU2069089C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1995 |

|

RU2083491C1 |

Авторы

Даты

1999-09-27—Публикация

1998-06-23—Подача