Изобретение относится к композиционным материалам, в частности неорганическим материалам, армированным дискретными керамическими волокнами, которые могут быть использованы в космической, авиационной, автомобильной и других отраслях промышленности в качестве высоконагруженных элементов конструкций.

Известен способ изготовления композитов на основе керамических материалов, армированных короткими волокнами SiC [1] По этому способу непрерывное волокно нарезают на отрезки длиной 1-3 см и, используя технологию бумажного дела, формируют из них листы, которые затем пропитывают шликером на основе керамического порошка, предварительно удалив полимерную связку. После этого пластины пакетируют и уплотняют с помощью горячего прессования.

Подобная технология не позволяет получать изделия сложной формы и с изотропной структурой в силу того, что слои волокон чередуются с прослойками стекла (керамики). Структура фоpмиpуемых композитов получается слоистой. Кроме того, весь процесс изготовления осложнен операциями нарезки и склеивания волокон в виде листов.

В этом способе короткое волокно получают нарезкой непрерывного. Поскольку волокна данного вида имеют диаметр 10-20 мкм, а длина их составляет несколько сантиметров, то соединение волокон с матрицей ограничивается способом шликерной пропитки одноосных препрегов и не позволяет использовать традиционные методы порошковой технологии сухое и мокрое смешение.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения композита на основе неорганической матрицы, армированной нитевидными кристаллами (НК) SiC [2] Способ включает приготовление шликера из НК в полярной жидкости, его последовательное диспергирование с помощью мешалки и шаровой мельницы, соединение шликера с порошком матрицы, сушку полученной смеси и формование композита методом горячего прессования. Рекомендуемая концентрация волокон в композите 0,01-30 мас. время диспергирования мешалкой 30 мин, в шаровой мельнице 1 ч. В качестве полярной жидкости используют н/бутанол.

Этот способ характеризуется значительными временными затратами на изготовление полуфабриката композита (7-8 ч). Существенным недостатком способа является продолжительное механическое воздействие на волокна при диспеpгировании, значительное укорачивание волокон приводит к снижению характеристического параметра L/d (отношение длины волокна к его диаметру), что не позволяет эффективно реализовать в композите механизм упрочнения. Кроме того, в материале могут сохраняться дефекты твердые включения, не поддающиеся механическому измельчению и ухудшающие свойства композиционного материала.

Задачей предлагаемого изобретения является сокращение длительности изготовления композита, обеспечение его структурной однородности и уменьшение степени повреждения волокон при изготовлении.

Для этого в способе получения композита, включающем приготовление шликера из дискретных волокон, последовательное двухстадийное диспергирование этого шликера, соединение его с порошком материала матрицы, сушку полученной смеси и формование композита, волокно предварительно классифицируют до агрегатов размером не более 3 мм, из них готовят шликер в виде разбавленной суспензии на основе полярной или неполярной жидкости, суспензию диспергируют в один прием с последующим отделением твердых включений, а смесь перед сушкой уплотняют посредством фильтрования под разрежением.

Предлагаемое изобретение позволяет получать высокооднородные устойчивые суспензии волокон, обеспечивая тем самым изотропную структуру и повышенные механические свойства готовых композиционных материалов. Для получения устойчивой волокнистой суспензии используют один из существующих способов стабилизации: электростатический, когда агрегативная устойчивость суспензии определяется значениями рН дисперсионной среды, или полимерный, основанный на стерическом отталкивании между частицами, окруженными слоем полимерных молекул углеводорода. Уплотняя такого рода суспензии, можно получать композитные полуфабрикаты со значительно большей структурной однородностью, чем в случае использования концентрированного шликера.

В качестве матрицы используют порошки различных керамических материалов и стекол со средним размером частиц 5-10 мкм. В качестве армирующих волокон используют дискретные керамические волокна со средним диаметром 0,5-5 мкм. Компоненты смешивают в следующем соотношении, мас.

Матрица 50-95

Волокно 5-50

Волокно, представляющее собой войлокообразную массу, предварительно протирают через сито с размером ячейки не более 3 мм для облегчения их последующего диспергирования. Выбор максимального размера ячейки сита обусловлен тем фактом, что волокнистые агрегаты размером более 3 мм плохо поддаются диспергированию мешалкой и не позволяют получать устойчивую волокнистую суспензию. Классифицированные волокна помещают в выбранную жидкость и диспергируют высокоскоростной мешалкой в течение 1-3 мин. Осевшие на дно твердые включения удаляют декантацией. Концентрация волокон в суспензии не превышает 1 мас. Затем в суспензию вводят порошок матрицы и перемешивают 30 с. Сразу после этого суспензию уплотняют на вакуум-фильтре. Образовавшийся осадок высушивают в сушильном шкафу при 130-150оС в течение 1 ч, затем формуют полуфабрикат одним из существующих в порошковой технологии способов прессования. В качестве дисперсионной среды рекомендуется использовать дистиллированную воду, рН которой регулируют добавлением соответствующих количеств растворов HCl и NH3. В качестве альтернативных вариантов для получения суспензии можно использовать различные спирты или неполярные углеводороды. В частности, в изопропаноле процесс диспергирования волокон ускоряется в 3 раза.

Для достижения поставленной задачи необходимо соблюдение предлагаемых параметров режима смешения. Если концентрация волокон в суспензии превышает 1 мас. система становится седиментационно неустойчивой и быстро расслаивается. Слишком малая концентрация волокон нецелесообразна по причине низкой производительности процесса. Оптимальным является содержание волокон 0,7-0,8 мас. Предлагаемое время диспергирования (1-3 мин) необходимо для разрушения рыхлых волокнистых агломератов, а увеличение продолжительности механического воздействия приводит к дополнительному повреждению волокон.

П р и м е р 1. К 2 г дискретных волокон муллитового состава, пропущенных через сито 1 мм, добавляют 300 мл дистиллированной воды и доводят рН суспензии до 10 с помощью 3%-ного раствора аммиака. Суспензию диспергируют высокоскоростной мешалкой в стеклянной емкости в течение 3 мин. Осевшие на дно твердые частицы удаляют декантацией. Затем в суспензию вводят 8 г магнийалюмосиликатного стекла и перемешивают 30 с. После этого смесь уплотняют на вакуум-фильтре. Описанную последовательность операций повторяют столько раз, сколько необходимо для получения полуфабриката требуемой толщины (обычно 4-5 раз). После сушки полуфабрикат формуют горячим прессованием. Готовый композит содержит 20 мас. волокон, равномерно распределенных в стеклокристаллической матрице. Процесс получения полуфабриката занимает 3-4 ч.

П р и м е р 2. Процесс осуществляют аналогично примеру 1, но в качестве матрицы используют порошок α -Al2O3, а в качестве армирующего компонента нитевидные кристаллы SiC.

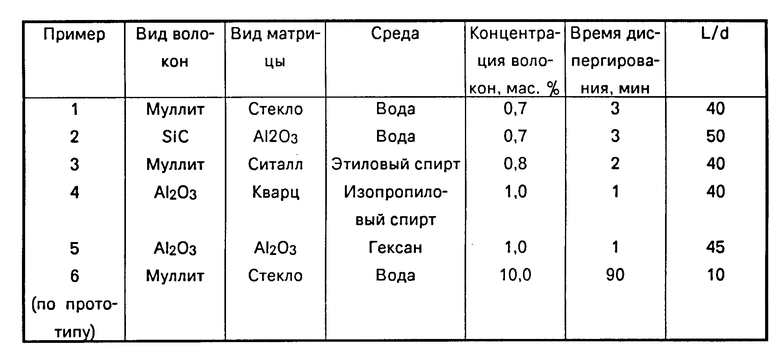

В таблице приведены примеры получения композитных полуфабрикатов предлагаемым способом при разных условиях.

Полученные предлагаемым способом волокнистые полуфабрикаты характеризуются структурной однородностью, высокой относительной плотностью (60-70%), значительно меньшей степенью разрушения волокон по сравнению с прототипом: параметр L/d у волокон в данном случае составляет 40-50, а случае использования прототипа менее 10. При общей простоте процесса и более низкой ( в 1,5-2 раза) продолжительности изготовления изделий способ является универсальным и позволяет получать как пористые, так и плотноспеченные композиты на основе различных неорганических материалов и керамических волокон.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 1995 |

|

RU2083531C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИТА | 1992 |

|

RU2045500C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2517146C2 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

|

RU2684538C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2194681C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2358954C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОФОРМИРУЮЩЕГОСЯ ВОЛОКНИСТОГО ВЫСОКОТЕМПЕРАТУРНОГО ТЕПЛОЗАЩИТНОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2022 |

|

RU2791757C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО КРАСНОГО ФОСФОРА | 1994 |

|

RU2089493C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 1993 |

|

RU2072373C1 |

Использование: для получения неорганических композиционных материалов, армированных дискретными керамическими волокнами, которые могут быть использованы в космической, авиационной, автомобильной и других отраслях промышленности. Сущность изобретения: способ получения композитов включает приготовление шликера из волокон в полярной жидкости, двухстадийное диспергирование этого шликера, соединение его с порошком материала матрицы, сушку полученной смеси и формование композита. При этом войлокообразные волокна предварительно классифицируют до агрегатов размером не более 3 мм, шликер готовят на основе как полярной, так и неполярной жидкости в виде суспензии с концентрацией волокон, не превышающей 1 мас.%, суспензию диспергируют в один прием в течении 1 - 3 мин с последующим отделением твердых неволокнистых включений, а смесь перед сушкой уплотняют посредством фильтрования под разрежением. 2 з.п. ф-лы, 1 табл.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4463058, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-06-27—Публикация

1992-06-30—Подача