Изобретение относится к области сорбционной техники, в частности к способам получения гранулированных активных углей, и может быть использовано для получения активных углей и углеродных адсорбентов, используемых в газоочистке, рекуперации летучих растворителей, водоподготовке и водоочистке, очистке почв, противогазовой технике, а также для других индустриальных и природоохранных целей.

Известен способ получения активного угля, включающий измельчение углеродсодержащего материала с низкой спекаемостью и его прессование на вальцевом прессе при температуре 50-250oC до частиц размером 0,25-3,0 мм, карбонизацию и активацию при 950-1000oC до обгара 30-35 мас.% в одну стадию в псевдоожиженном слое, охлаждение до 80-110oC в среде инертного газа со скоростью снижения температуры 60oC/мин (Пат. Великобритании N 1552112 от 02.10.75 г., кл. C 01 B 31/10).

Недостатком известного способа являются значительная сложность технологического процесса получения активного угля и аппаратуры, обусловленная необходимостью проведения операций карбонизации и активации в псевдоожиженном слое, а также низкая адсорбционная способность полученного активного угля по парам органических веществ с температурой кипения 60-100oC вследствие значительного развития крупных пор.

Наиболее близким к предложенному по технической сущности и количеству совпадающих признаков является способ получения гранулированного активного угля, включающий смешение измельченного углеродсодержащего материала со связующим при 40-60oC в течение 10-15 мин, гранулирование смеси, карбонизацию гранул при 450-600oC в течение 20-30 мин, активацию при 850-950oC водяным паром, охлаждение до 20-50oC со скоростью снижения температуры 10-40oC/мин без доступа воздуха и повторную активацию при тех же режимах с последующим охлаждением до 20-50oC со скоростью снижения температуры 10-40oC/мин без доступа воздуха (Пат. РФ N 2086504 от 09.11.94 г., кл. C 01 B 31/10).

Недостатком указанного способа является низкая механическая прочность полученного активного угля.

Заявляемое изобретение направлено на решение следующей задачи: повышение механической прочности активного угля при сохранении на высоком уровне адсорбционной способности по парам органических веществ с температурой кипения 60-100oC, что достигается предложенным способом, включающим смешение измельченного углеродсодержащего материала со связующим, гранулирование смеси, карбонизацию, активацию и охлаждение гранул.

Отличие предложенного способа от известного заключается в том, что после охлаждения гранулы пропитывают раствором термореактивного синтетического углеродного материала в количестве 8-20 мас.% и проводят термообработку при температуре 600-750oC в атмосфере инертного газа.

Из научно-технической литературы авторам неизвестна операция пропитки гранул активного угля раствором термореактивного синтетического углеродного материала в количестве 8-20 мас.% и последующей термообработки в атмосфере инертного газа при 600-750oC.

Для оценки адсорбционной способности активного угля в качестве эталонного органического вещества с температурой кипения 60-100oC выбран бензол.

Способ осуществляется следующим образом.

Берут измельченный углеродсодержащий материал в количестве 2,0-2,5 кг и смешивают его со связующим (каменноугольной или лесохимической смолой или их смесью) в количестве 0,83-1,05 кг в смесителе при 40-60oC в течение 10-15 мин. Полученную угольно-смоляную пасту гранулируют на шнековом прессе через фильеры с диаметром отверстий 1,0-3,5 мм при 60-100oC и давлении 80-100 кг/см2. Сформованные гранулы подсушивают на воздухе в течение 20-60 мин и направляют на карбонизацию, которую проводят во вращающейся, шахтной или полочной печи при температуре 450-600oC в течение 20-30 мин. Карбонизованные гранулы направляют на активацию, которую ведут во вращающейся или шахтной печи водяным паром при температуре 850-950oC до обгара 20-40 мас.%, после чего охлаждают до 20-50oC со скоростью снижения температуры 10-40oC/мин без доступа воздуха. Охлажденный уголь направляют на повторную активацию, которую ведут при тех же режимах до обгара 40-70 мас.%, а затем охлаждают до 20-50oC со скоростью снижения температуры 10-40oC/мин без доступа воздуха. Отсеивают фракцию 1,5-3,0 мм и пропитывают гранулы раствором термореактивного синтетического углеродного материала (фенолформальдегидная смола марки СФ 432-А (ГОСТ 18694-73), фурфурол-ацетоновый мономер ФА-15 (ТУ 6-05-1618-73), резол 1-300 (ГОСТ 10759-64), аминопласты марок А и Б (ГОСТ 9359-69), мономер Дифа (ТУ П-730-71)) в соотношении активный уголь:термореактивный синтетический углеродный материал 100:(8-20). Гранулы выдерживают на воздухе в течение 5-10 ч при комнатной температуре, затем проводят термообработку при 600-750oC в атмосфере инертного газа в течение 30-60 мин. Механическая прочность активного угля, полученного по предлагаемому способу, составила 81-87%; адсорбционная способность по парам бензола составила 183-196 мг/г. Механическая прочность активного угля, полученного по известному способу, составила 60-72%; адсорбционная способность по парам бензола составила 182-204 мг/г.

Пример 1. Берут 2 кг каменного угля марки СС (ГОСТ 10355-76) и 2 кг каменноугольного полукокса длиннопламенного угля марки Д (ГОСТ 5442-74), измельченных в шаровой мельнице до частиц размером 5-90 мкм, и смешивают их с 1,3 кг лесохимической смолы (ТУ 13-4000-77-160-84). Процесс смешения осуществляют в смесителе при 50oC в течение 10 мин. Полученную угольную смоляную пасту подают в загрузочную камеру шнекового пресса и ведут гранулирование при 85oC и давлении 90 кг/см2 через фильеры с диаметром отверстий 1,7 мм. Сформованные гранулы подсушивают на воздухе в течение 40 мин и направляют на карбонизацию, которую ведут при 500oC в течение 25 мин. Карбонизованные гранулы активируют водяным паром при 900oC до обгара 30 мас.%, после чего охлаждают до 40oC со скоростью снижения температуры 30oC/мин. Затем уголь направляют на повторную активацию, которую ведут при тех же режимах до обгара 60 мас.% Полученный активный уголь охлаждают до 40oC со скоростью снижения температуры 30oC/мин. После охлаждения гранулы пропитывают раствором термореактивного синтетического углеродного материала в количестве 8 мас. % и выдерживают на воздухе в течение 5 ч при комнатной температуре. Затем проводят термообработку гранул при 600oC в атмосфере инертного газа. Механическая прочность полученного активного угля составила 83%, адсорбционная способность по парам бензола составила 189 мг/г.

Пример 2. Ведение процесса как в примере 1, за исключением количества термореактивного синтетического углеродного материала, взятого для пропитки активного угля, которое составило 15 мас.%. Механическая прочность полученного активного угля составила 85%, адсорбционная способность по парам бензола составила 189 мг/г.

Пример 3. Ведение процесса как в примере 1, за исключением количества термореактивного синтетического углеродного материала, взятого для пропитки активного угля, которое составило 20 мас.%. Механическая прочность полученного активного угля составила 88%, адсорбционная способность по парам бензола составила 196 мг/г.

Пример 4. Ведение процесса как в примере 1, за исключением температуры термообработки активного угля, пропитанного раствором термореактивного синтетического углеродного материала, которая составила 670oC. Механическая прочность полученного активного угля составила 86%, адсорбционная способность по парам бензола составила 187 мг/г.

Пример 5. Ведение процесса как в примере 1, за исключением температуры термообработки активного угля, пропитанного раствором термореактивного синтетического углеродного материала, которая составила 750oC. Механическая прочность полученного активного угля составила 81%, адсорбционная способность по парам бензола составила 184 мг/г.

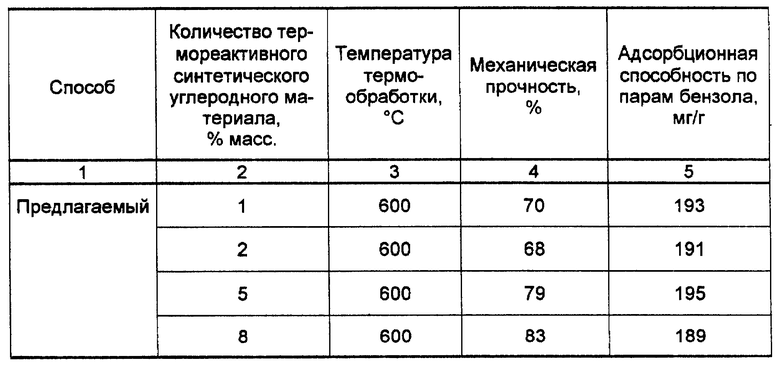

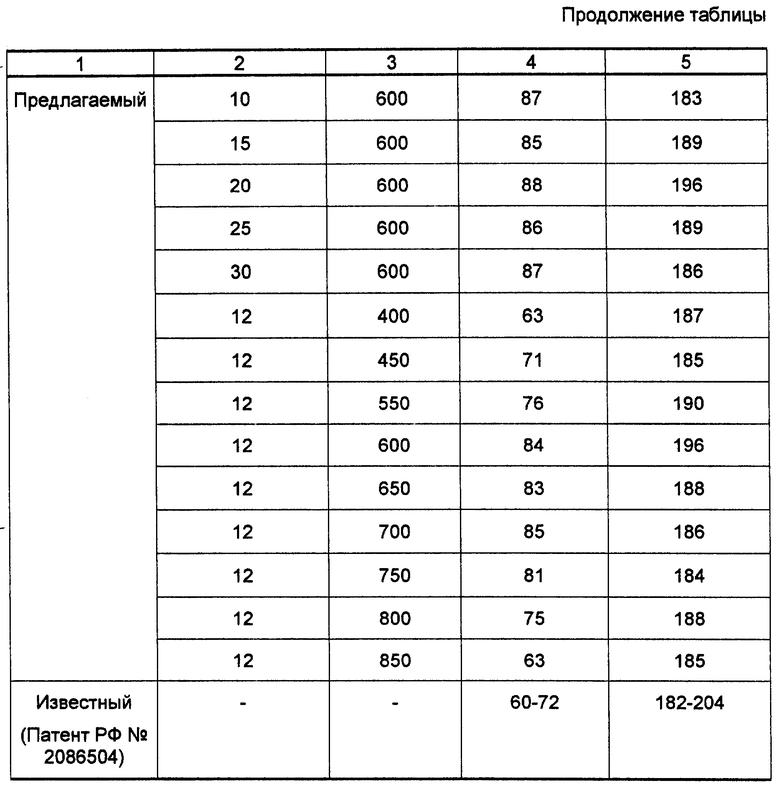

Результаты исследования влияния количества термореактивного синтетического углеродного материала, взятого для пропитки, и температуры термообработки активного угля, пропитанного раствором термореактивного синтетического углеродного материала, на механическую прочность и адсорбционную способность активного угля, полученного по предлагаемому способу, приведены в таблице.

Как следует из результатов, приведенных в таблице, наибольшая механическая прочность при сохранении на высоком уровне адсорбционной способности по парам органических веществ с температурой кипения 60-100oC наблюдается при пропитке активного угля раствором термореактивного синтетического углеродного материала в количестве 8-20 мас.% и последующей термообработке гранул при температуре 600-750oC в атмосфере инертного газа. При уменьшении количества термореактивного синтетического углеродного материала, взятого для пропитки гранул активного угля, менее 8 мас.% существенного повышения механической прочности не наблюдается. Увеличение количества термореактивного синтетического углеродного материала более 20 мас.% не приводит к сколько-нибудь заметному изменению механической прочности активного угля. При температуре термообработки менее 600oC механическая прочность активного угля повышается незначительно, а при температуре термообработки более 750oC наблюдается заметное снижение механической прочности.

Сущность предложенного способа заключается в следующем.

Повышение механической прочности активного угля при сохранении на высоком уровне адсорбционной способности по парам органических веществ с температурой кипения 60-100oC при пропитке активного угля раствором термореактивного синтетического углеродного материала в количестве 8-20 мас.% и последующей термообработке гранул при 600-750oC в атмосфере инертного газа обусловлено, вероятно, следующими причинами.

При проведении термообработки термореактивный синтетический углеродный материал подвергается термодеструкции и продукты термодеструкции, фактически являясь армирующим элементом в составе угольно-смоляной композиции, пронизывают гранулу активного угля во всех направлениях и на всем протяжении, образуя прочные связи с частицами угля. В результате образуется надмолекулярная пространственная структура из фрагментов термодеструктурированного термореактивного синтетического углеродного материала, связанных с углеродной матрицей исходного активного угля. При воздействии механических нагрузок на такие гранулы внешние напряжения перераспределяются по всему объему гранулы с использованием высокого прочностного модуля самих фрагментов термодеструктурированного термореактивного синтетического углеродного материала, что и приводит к повышению механической прочности активного угля.

При уменьшении количества термореактивного синтетического углеродного материала, взятого для пропитки гранул активного угля, менее 8 мас.% снижение механической прочности обусловлено недостаточным количеством армирующих элементов, связывающих угольные частицы в составе угольно-смоляной композиции. Увеличение количества термореактивного синтетического углеродного материала, взятого для пропитки гранул активного угля, более 20 мас.% не приводит к сколько-нибудь заметному изменению механической прочности активного угля вследствие насыщенности объема гранул армирующим элементом.

Как было отмечено выше, термообработка активного угля, пропитанного раствором термореактивного синтетического углеродного материала, в атмосфере инертного газа приводит к образованию надмолекулярной пространственной структуры, связанной с углеродной матрицей исходного активного угля, что является причиной повышения механической прочности. Однако при температуре термообработки менее 600oC механическая прочность активного угля повышается незначительно вследствие недостаточно высокого прочностного модуля образующихся при таких температурах фрагментов термодеструктурированного термореактивного синтетического углеродного материала. При температуре термообработки более 750oC имеет место снижение механической прочности активного угля вследствие ослабления связей между фрагментами термодеструктурированного термореактивного синтетического углеродного материала и частицами углеродной матрицы исходного активного угля.

Таким образом, предложенный способ позволяет в значительной степени повысить механическую прочность гранулированного активного угля при сохранении на высоком уровне адсорбционной способности по парам органических веществ с температурой кипения 60-100oC.

Реализация предложенного способа позволит значительно расширить область применения активных углей, используемых для очистки газов и жидкостей от вредных примесей, рекуперации летучих растворителей, водоподготовке и водоочистке, очистке почв, противогазовой технике, а также для других индустриальных и природоохранных целей, что даст возможность эффективно решить широкий круг экологических и технологических проблем.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на решение поставленной задачи, а именно: на повышение механической прочности активного угля при сохранении на высоком уровне адсорбционной способности по парам органических веществ с температурой кипения 60-100oC, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНО-ЦЕОЛИТНОГО АДСОРБЕНТА | 1997 |

|

RU2117526C1 |

| УГЛЕРОДНО-МИНЕРАЛЬНЫЙ АДСОРБЕНТ | 1997 |

|

RU2122894C1 |

| УГЛЕРОДНО-МИНЕРАЛЬНЫЙ АДСОРБЕНТ-КАТАЛИЗАТОР | 1997 |

|

RU2122893C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО АДСОРБЕНТА | 1992 |

|

RU2049168C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОБЛЕНОГО АКТИВНОГО УГЛЯ | 1997 |

|

RU2105714C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2049054C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО УГЛЕРОДНОГО АДСОРБЕНТА | 1993 |

|

RU2026813C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО УГЛЕРОДНОГО АДСОРБЕНТА | 1982 |

|

RU2073642C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1995 |

|

RU2083491C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО АКТИВНОГО УГЛЯ | 2000 |

|

RU2175885C1 |

Изобретение относится к области сорбционной техники, в частности к способам получения гранулированных активных углей. Способ получения активного угля включает смешение измельченного углеродсодержащего материала со связующим, гранулирование смеси, карбонизацию, активацию, охлаждение гранул, пропитку гранул после охлаждения раствором термореактивного синтетического углеродного материала в количестве 8 - 20 мас.% и термообработку при 600 - 750°С в атмосфере инертного газа. Способ позволяет повысить механическую прочность активного угля при сохранении на высоком уровне адсорбционной способности по парам органических веществ с температурой кипения 60 - 100°С. 1 табл.

Способ получения активного угля, включающий смешение измельченного каменноугольного сырья со связующим, гранулирование смеси, карбонизацию при 450 - 600oC, двухстадийную активацию при 850 - 950oC в начале до обгара 20 - 40 мас.%, а затем до обгара 40 - 70 мас.% и охлаждение гранул, отличающийся тем, что после охлаждения гранулы пропитывают раствором термореактивного синтетического углеродного материала в количестве 8 - 20 мас.% и проводят термообработку при 600 - 750oC в атмосфере инертного газа.

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1994 |

|

RU2086504C1 |

| Способ получения активного угля | 1991 |

|

SU1836289A3 |

| SU 1747383 A1, 15.07.92 | |||

| Способ получения гранулированного активного угля | 1987 |

|

SU1414777A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ УГЛЕЙВСЕСОЮЗНАЯитштш^нхштв?^?ьг1йОТЕКА | 0 |

|

SU332045A1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА ГАЗА ИЛИ ЖИДКОСТИ | 1994 |

|

RU2089774C1 |

| Способ измерения мощности СВЧ | 1988 |

|

SU1552112A1 |

Авторы

Даты

2000-02-27—Публикация

1998-09-14—Подача