Изобретение относится к области получения антикоррозионных покрытий и может быть применено в химической промышленности для защиты металлических и бетонных конструкций в агрессивных средах.

Известный способ получения ингибиторов коррозии (US 4556425) включает нейтрализацию таллового пека оксидом кальция до кислотного числа 0-7 мг КОН/г путем термической обработки его при температуре 143-180oC в присутствии ацетата кальция и уайт-спирита. Обработанный талловый пек характеризуется высокой антикоррозионной активностью (Re 5 по шкале) и используется путем введения определенных количеств его в среду, соприкасающуюся с поверхностью металла, для замедления скорости коррозии. Недостатком данного способа обработки пека таллового является невозможность использования полученного продукта в количестве самостоятельного покрытия из-за низких прочностных характеристик и длительного времени высыхания.

Наиболее близким предлагаемому способу по технической сущности и достигаемому результату является способ получения антикоррозионных покрытий для защиты металлических и бетонных конструкций в агрессивных средах путем полимеризации пека таллового в композициях с оксидами и хлоридами различных металлов, таких как Mg, Al, Zn, Cr, Ca и др., а также с кислотами Льюиса. Синтез антикоррозионных покрытий производится при температуре 165-185oC, при этом в расплавленный пек при постоянном и тщательном перемешивании вводится один из выбранных катализаторов отверждения. Вязкость композиции доводится до значения 25-30 с по вискозиметру ВЗ-4 растворителями NN 646,647. Технология нанесения покрытий не включает специальную подготовку поверхности, а наносится сразу по ржавчине в 2-3 слоя. Окончательно формирование покрытия осуществляется за 3-5 суток при 18-22oC (Л.М.Апраксина и др. Перспективы использования таллового пека для антикоррозионных покрытий. Бумажная промышленность, 1991, c. 21).

Недостатком антикоррозионных покрытий, полученных описанным способом, является длительное время их высыхания, что ограничивает область применения.

Целью предлагаемого изобретения является сокращение времени высыхания и увеличения прочности антикоррозионного покрытия, получаемого на основе таллового пека.

Поставленная цель достигается добавлением серы комовой в композицию для полимеризации пека таллового при получении антикоррозионного покрытия.

Исходный пек талловый является нелетучим при температуре 250-260oC остатком от дистилляции таллового масла и представляет собой многокомпонентную смесь жирных кислот (линолевой, изолиноленовой и др.), смоляных кислот (абиетиновой, дегидроабиетиновой, пимаровой, изопимаровой и т.п.) и неомыляемых веществ, в которых преобладает фракция сложных эфиров, спиртовых и стериновых компонентов, т.е. фракция кислородсодержащих веществ (В.Н.Михайловская. Состав таллового пека и легкого масла от ректификации таллового масла древесины лиственных пород. Гидролизация и лесохимическая промышленность, 1990, с. 8).

Используемая для полимеризации пека сера представляет собой твердый кристаллический металлоид желтого цвета с уд. весом 2,07 г/см куб., температурой плавления 112-118oC и температурой кипения 444,6oC.

В примере 1 использовался оксид кальция по ГОСТ 8677-76 с содержанием основного вещества 96% CaO.

В примере 2-8 использовалась известь пушонка с содержанием CaO 84% (Технологический регламент отдела регенерации извести Братского ЛПК).

Пек талловый с кислотным числом 37-56 мг КОН/г и температурой размягчения 25-35oC при интенсивном перемешивании полимеризуют в композиции c известью-пушонкой и серой комовой при температуре 165-185oC и растворяют в органическом растворителе до требуемой вязкости.

Пример 1. По известному способу получения антикоррозионного покрытия в термостатируемую емкость загружают 48 г пека таллового, доводят температуру до 80-100oC, затем при интенсивном перемешивании добавляют оксид кальция в количестве 2 г (4,2% от массы пека таллового). Подъем температуры реакционной смеси до 165-185oC ведут в течение 3-4 часов при интенсивном перемешивании, контролируя температуру размягчения получаемого продукта (не менее 70oC по методу "кольцо и шар" (ГОСТ 11506-73), растворяют до требуемой вязкости по вискозиметру 83-4 растворителями (скипидар, уайт-спирит и т.п.).

Пример 2. Пек талловый в количестве 39,7 г загружают в реактор, доводят температуру до 80-100oC и при интенсивном перемешивании добавляют известь-пушонку в количестве 1,9 г (4,8% от массы пека таллового), производят нагрев до 145oC в течение 3-4 часов (контроль степени полимеризации по кислотному числу до 13-15 мг КОН/г), затем охлаждают до 120oC и при постоянном перемешивании дозируют серу комовую в количестве 0,5 г (1,25% от массы пека таллового), доводят температуру реакционной смеси до 165-185oC и выдерживают в течение 4 часов. Полученный готовый продукт контролируют по температуре размягчения, не менее 70oC по методу "кольцо и шар" (ГОСТ 11506-73).

Для использования в качестве антикоррозионного покрытия полученный продукт растворяют в органическом растворителе (скипидар, уайт-спирит, растворители NN 646, 647 и т.п.) до вязкости 25-30oC по вискозиметру В3 -4.

В примерах 3-8 получение антикоррозионного покрытия производят в условиях, идентичных описанным в примере 2.

Пример 3. Пек талловый (ПТ) - 39,7 г; известь-пушонка - 1,9 г (4,8% от массы ПТ); сера комовая - 1,0 г (2,5% от массы ПТ).

Пример 4. Пек талловый (ПТ) - 39,7 г; известь-пушонка - 1,9 г (4,8% от массы ПТ); сера комовая - 1,3 г (3,3% от массы ПТ).

Пример 5. Пек талловый (ПТ) - 39,7 г; известь-пушонка - 1,9 г (4,8% от массы ПТ); сера комовая - 1,5 г (3,8% от массы ПТ).

Пример 6. Пек талловый (ПТ) - 39,7 г; известь-пушонка - 1,9 г (4,8% от массы ПТ); сера комовая - 1,7 г (4,3% от массы ПТ).

Пример 7. Пек талловый (ПТ) - 39,7 г; известь-пушонка - 1,9 г (4,8% от массы ПТ); сера комовая - 2,0 г (5,0% от массы ПТ).

Пример 8. Пек талловый (ПТ) - 39,7 г; известь-пушонка - 1,9 г (4,8% от массы ПТ); сера комовая - 2,3 г (5,8% от массы ПТ).

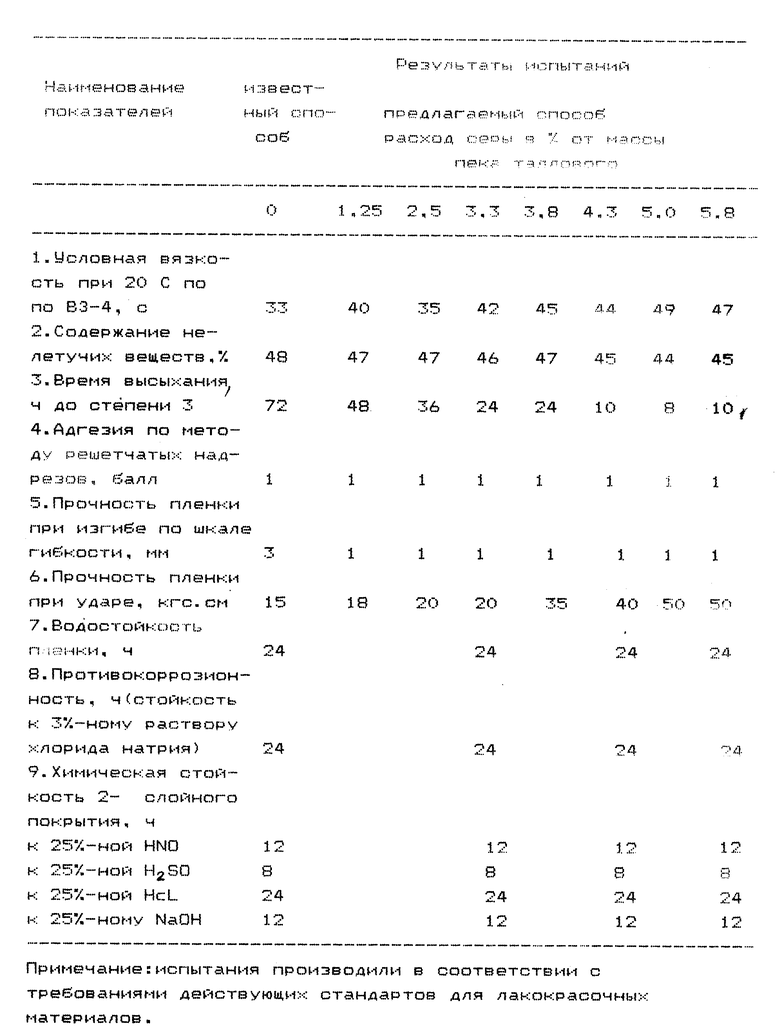

Значимыми показателями для антикоррозионных покрытий являются время высыхания и прочность пленки при ударе. Время высыхания снижается с 72 часов в холостом опыте до 8 часов с расходом серы 5,0% от массы таллового пека, а прочность пленки при ударе растет с 15 кгс.см до 50 кгс.см.

Снижение времени высыхания покрытия является результатом взаимодействия серы со стериновыми компонентами состава таллового пека и более глубокой полимеризации за счет дополнительной сшивки серой непредельных кислот, что ведет еще и к увеличению прочности покрытия.

Предлагаемый способ обеспечивает получение антикоррозионного покрытия по сравнению с известным способом с значительно меньшим временем высыхания (до 8 часов) и большей прочностью при ударе (до 50 кгс.см), что дает возможность его использования при защите конструкций, эксплуатируемых в агрессивных средах в условиях механических воздействий (удары, трение) без дополнительного покрытия эмалями.

Качественные показатели образцов полученных антикоррозионных покрытий представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ | 1995 |

|

RU2123552C1 |

| СОСТАВ ДЛЯ ПРОПИТКИ БУМАГИ-ОСНОВЫ, ПРИМЕНЯЕМОЙ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОХИМИЧЕСКИХ ВИДОВ БУМАГИ | 1993 |

|

RU2041303C1 |

| ФИЛЬТРОВАЛЬНЫЙ ПАТРОН ДЛЯ ПИТЬЕВОЙ ВОДЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2045995C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОЙ ВАРКИ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2067636C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 1996 |

|

RU2138590C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОВОЛОКНИСТОЙ БУМАГИ-ОСНОВЫ ДЛЯ ОБОЛОЧКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2021410C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2027812C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КРАСКА ДЛЯ НАРУЖНЫХ И ВНУТРЕННИХ РАБОТ В-ХС-11 | 1998 |

|

RU2142973C1 |

| АНТИКОРРОЗИОННЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ И ЖЕЛЕЗОБЕТОННЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325415C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1991 |

|

RU2021407C1 |

Описывается способ получения антикоррозионного покрытия, включающий полимеризацию таллового пека в композициях с оксидами и хлоридами различных металлов при 165-185°С, отличающийся тем, что в композицию дополнительно вводят серу комовую в количестве 2,5-5,0% от массы пека таллового. Технический результат - упрощение процесса и увеличение прочности покрытия. 1 табл.

Способ получения антикоррозионного покрытия, включающий полимеризацию таллового пека в композициях с оксидами и хлоридами различных металлов при 165 - 185oC, отличающийся тем, что в композицию дополнительно вводят серу комовую в количестве 2,5 - 5,0% от массы пека таллового.

| Апраксина Л.М., Журавлева Н.А | |||

| и др | |||

| Перспективы использования таллового пека для антикоррозионных покрытий | |||

| Бумажная промышленность | |||

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| Зандерманн В | |||

| Природные смолы скипидары, талловое масло (Химия и технология) | |||

| - М.: Лесная промышленность, 1964, с.527 - 529. | |||

Авторы

Даты

1999-09-27—Публикация

1996-03-27—Подача