Изобретение относится к целлюлозно-бумажной промышленности.

Известен способ изготовления бумаги-основы для оболочки колбасных изделий, в котором основным композиционным компонентом является манильская пенька. Состав бумажной массы следующий, мас.%:

Манильская пенька 70 Хлопок 10

Штапельное волокно 17

Поливиниловый спирт

(в виде волокон или порошкообразный) 3 Масса 1 м2 бумаги 14-20 г [1].

Известен также способ увеличения абсорбирующей способности волокнистых материалов, используемых, в частности, для оболочек колбасных изделий. В качестве волокон используют манильскую пеньку, хлопок, сизаль и др. Способ предусматривает обработку целлюлозы коронным разрядом (1200 Вт при скорости 15-30 м/мин). Это придает ей гидрофильность, связующими веществами являются разбавленная вискоза или термоустойчивые катионные полимеры и поливиниловый спирт [2].

Известен непрерывный способ производства бумаги из волокон разных типов: сульфатной целлюлозы беленой и небеленой, манильской пеньки, джута, синтетического волокна, в частности нейлона, полиэфирного волокна, сополимеров винила, текстильных волокон, предложенный фирмой Декстер. Способ предназначен для изготовления оболочек колбасных изделий. Добавками к волокнистым материалам могут быть натуральные и синтетические смолы, преимущественно полиакриламид. Имеет место замкнутый цикл водопользования [3].

Анализ композиции бумаги-основы для оболочки колбасных изделий фирмы "Декстер" показал, что бумага-основа содержит 100% целлюлозы из манильской пеньки (по волокну). Кроме того, бумажная масса содержит влагопрочную добавку (смолу) 1%.

Технические показатели бумаги-основы следующие: толщина 82 мкм; масса 1 м2 бумаги 23 г; плотность 0,28 г/см3; влагопрочность 27%; воздухопроницаемость 1360 л/с˙ м2.

Целью изобретения является достижение высокого показателя воздухопроницаемости бумаги-основы при сохранении равномерного формования полотна бумаги.

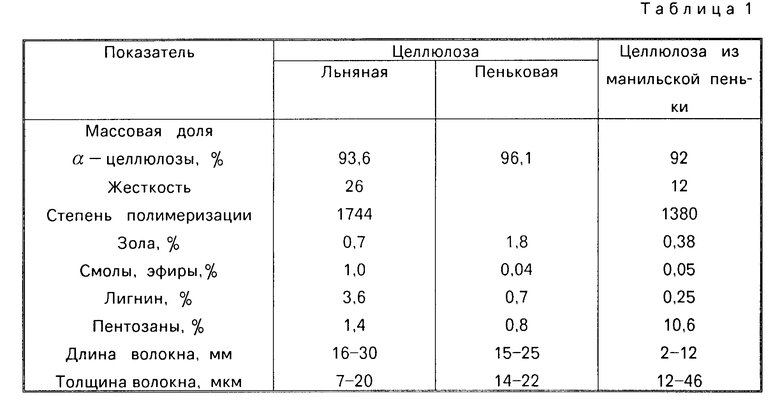

Поставленная цель достигается тем, что в способе получения длинноволокнистой бумаги-основы с использованием композиции, состоящей из целлюлозы из лубяных волокон, хлопковой целлюлозы, вискозных волокон и катионной смолы, включающем размол полуфабрикатов, отлив из композиций полотна бумаги, обезвоживание и сушку его, в качестве целлюлозы из лубяных волокон используют беленые льняную и/или пеньковую (из конопли) целлюлозу в виде жгута с плотностью 30-35 г/м.пог., после чего жгуты подвергают резке на резательном устройстве на длину 4-6 мм, после чего осуществляют диспергирование и размол волокон целлюлозных полуфабрикатов до степени помола 17-25о ШР, а после сушки бумаги-основы ее пропитывают поливиниловым спиртом и каландрируют. На основании приведенных исследований установлено, что для получения длинноволокнистой бумаги-основы для оболочки колбасных изделий с равномерным распределением волокна, хорошим просветом и высокой воздухопроницаемостью, необходимо использование льняной и/или пеньковой целлюлозы в виде жгута с плотностью 30-35 г/м.пог. с последующей его резкой на длину 4-6 мм (исходная длина 24-34 мм). При этом следует учитывать природную характеристику льняного и пенькового волокна, которая отличается от такой же характеристики манильской пеньки, используемой в известном способе. Показатели этих двух видов волокон приведены в табл.1.

Из данных табл.1 следует, что показатели целлюлозы из различных лубяных волокон существенно отличаются друг от друга. Это различие обусловлено морфологией волокон, их химическим составом и способами переработки в беленую целлюлозу. Известно, что волокна целлюлозы из манильской пеньки являются самыми технологичными в производстве длинноволокнистых высокопористых видов бумаги. Волокна обладают наибольшей прочностью в ряду лубяных волокон, имеют оптимальную длину, не требующую искусственного укорочения (отношение длины волокна к поперечнику составляет 200:1-250:1). Такое соотношение определяют хорошее формование бумажного полотна и не дает в процессах массоподготовки и формования флокуляции волокон в сгустки и жгутики. Волокна льна и пеньки (конопляной) труднее перерабатывать, так как они легко образуют сгустки и жгутики в полотне бумаги (отношение длины к поперечнику составляет: у льна 750:1-2250:1, у пеньки 300:1-1000:1).

Несмотря на различия в химическом составе и морфологии волокон, благодаря разработанному способу подготовки полуфабриката, воздухопроницаемость бумаги-основы из льняной и/или пеньковой целлюлозы может быть получена даже несколько выше, чем у бумаги-основы из манильской пеньки, что будет подтверждено примерами. Таким образом, совместные операции по резке исходного льняного и пенькового волокна, используемого в виде жгута, на 4-6 мм и размол волокон до 17-25о ШР в режиме фибриллирования, позволило получить бумагу-основу с равномерным распределением волокон (хорошими просветом) и высокой воздухопроницаемостью. При этом при степени помола полуфабриката менее 17о ШР не представляется возможным получение бумаги-основы с равномерным просветом волокон, обеспечивающим необходимую высокую воздухопроницаемость, а при степени помола более 25о ШР наблюдается излишнее уплотнение бумаги-основы, снижающее в значительной степени воздухопроницаемость, что обусловливает непригодность использования бумаги-основы для производства колбасной оболочки.

Способ получения длинноволокнистой бумаги-основы для оболочки колбасных изделий осуществляют следующим образом.

В состав композиции бумажной массы входят беленая льняная и пеньковая целлюлоза, хлопковая беленая целлюлоза, вискозное неизвитое жгутовое волокно.

Подготовку хлопковой беленой целлюлозы по ГОСТ 595-79 осуществляют в роллах или другом размольном оборудовании. При максимальной нагрузке производят размол целлюлозы при концентрации 1,5-2,6% до степени помола массы 17-20о ШР. Льняную беленую и пеньковую беленую, целлюлозу в виде жгута с плотностью 30-35 г/м.пог. подают на резательную малину, режут на длину 4-6 мм и перемешивают с хлопковой целлюлозой. Массу затем при концентрации 0,48-0,5% подают на энтштиппер для диспергирования пучков волокон на элементарные волокна, отделения мелочи и остаточных клеящих веществ пектина, низкомолекулярных гемицеллюлоз и уроновых кислот. После чего массу размалывают на гидрофайнере для получения гомогенной волокнистой суспензии, характеризующейся степенью помола 17-25о ШР. Неизвитое жгутовое вискозное волокно по ОСТ 6-06-5-80 разрезают на резательной машине на длину 4-6 мм, распускают в бассейне и смешивают с размолотой хлопковой, льняной и/или пеньковой массой в линии смесительного насоса бумагоделательной машины.

Для обеспечения влагопрочности в бумажную массу подают полиамид-аминэпихлоргидриновую смолу [Лурезин КУ фирмы "Басф" (ФРГ)]. Отлив бумаги осуществляют на бумагоделательной машине с наклонной сеткой (угол наклона приблизительно 15о), оборудованной специальным напускным устройством при концентрации 0,05-0,008%. Обезвоживание осуществляют системой отсасывающих ящиков. Сушку осуществляют на сушильном цилиндре горячим воздухом, который подают через бумажное полотно. Сушка бумажного полотна проходит через две зоны: 1 - высушивание полотна при 200-250оС; 2 - термическая обработка при 150-170оС. После сушки бумагу пропитывают поливиниловым спиртом по ГОСТ 10779-78, сушат и каландрируют. Высушенная бумага поступает на накат барабанного типа. Резку бумаги проводят на бобинорезательном станке. Затем рулоны упаковывают в полиэтиленовую пленку и пакуют в ящики из гофрированного картона, которые обклеивают клеевой лентой.

П р и м е р 1. В условиях Ингурского ЦБК изготовляют образцы бумаги-основы для оболочки колбасных изделий следующей композиции, мас.%:

Целлюлоза хлопковая 7

Целлюлоза льняная 76,2

Волокно вискозное 15

Смола полиамидаминэпих- лоргидриновая 1,8

Размол хлопковой целлюлозы осуществляют при концентрации 2,1% до степени помола 17о ШР. Льняную целлюлозу в виде жгута нарезают на волокна длиной 4,5 мм, перемешивают с хлопковой целлюлозой и разбавляют до концентрации 0,49%, подают на энтштиппер для диспергирования пучков волокон, а затем на размол на коническую мельницу. Степень размола целлюлозных полуфабрикатов составляет 17о ШР. Размолотые целлюлозные полуфабрикаты проклеивают полиамидаминэпихлоргидриновой смолой в количестве 1,8%.

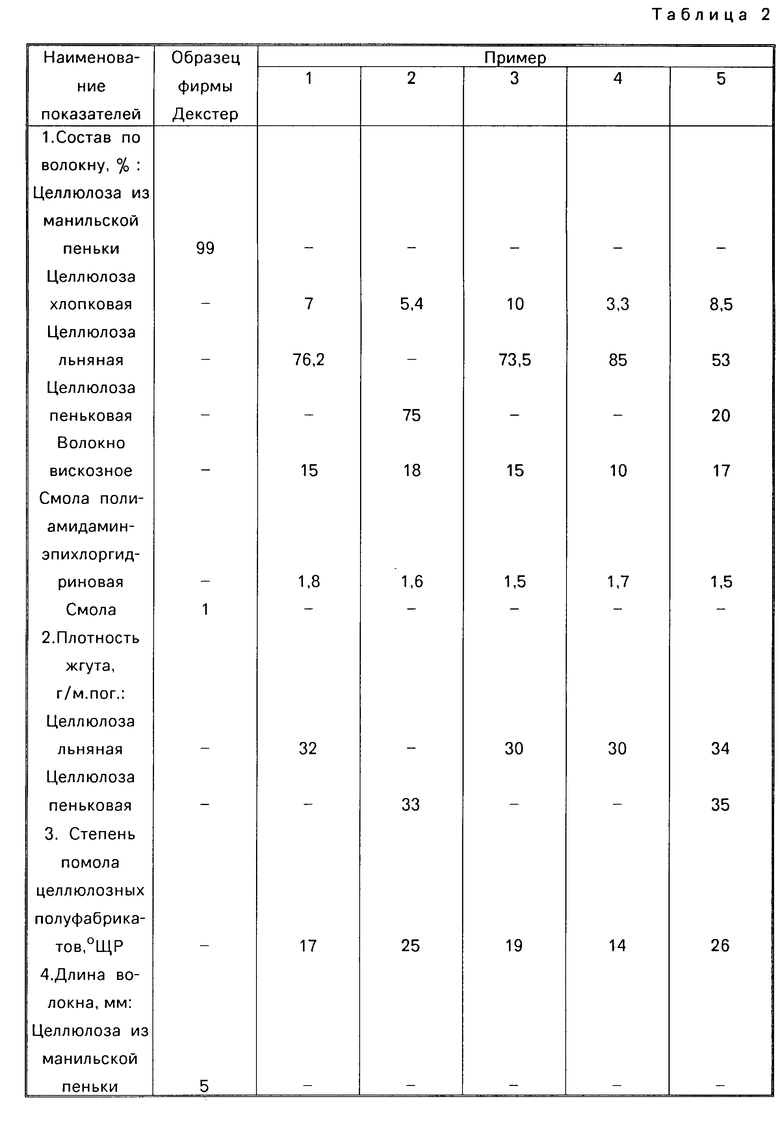

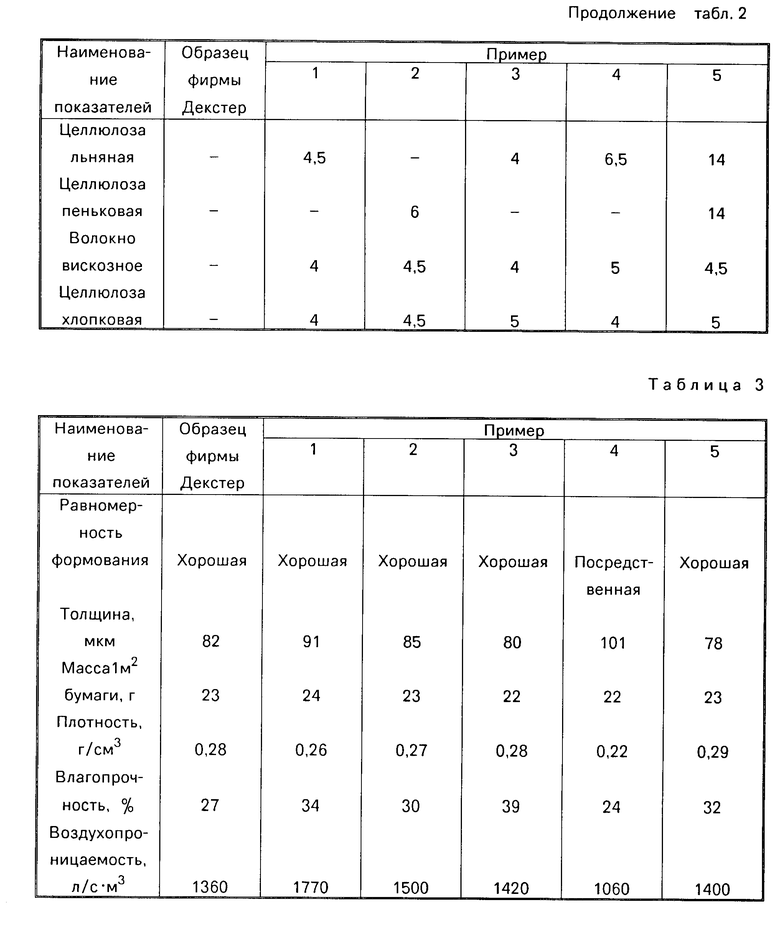

Жгутовое вискозное волокно нарезают на длину 5 мм, распускают и подают в смесительный насос, где смешивают с целлюлозными полуфабрикатами. Показатели по подготовке бумажной массы представлены в табл.2. Показатели качества бумаги-основы для оболочки колбасных изделий, изготовленной из бумажной массы, полученной по предлагаемому способу, представлены в табл.3. Сравнительная оценка показателей качества образцов бумаги-основы проведена с прототипом - бумагой-основой фирмы "Декстер", показатели качества которого также приведены в табл.3. Сравнение образцов бумаги-основы, изготовленной по предлагаемому способу и прототипу, показывают, что равномерность формовании бумаги-основы в обоих случаях хорошая.

По воздухопроницаемости качество бумаги-основы в нашем случае выше, чем у прототипа. Так у нашей бумаги-основы воздухопроницаемость составляет 1770 л/с˙м2, а у прототипа - 1300 л/с˙м2. Одновременно бумага-основа, изготовленная по предлагаемому способу, лучше прототипа по показателю влагопрочности, которая составляет 34%, а у прототипа 27%.

П р и м е р 2. В условиях Ингурского ЦБК изготовляют образцы бумаги-основы для оболочки колбасных изделий следующей композиции, мас.%: Целлюлоза хлопковая 5,4 Целлюлоза пеньковая 75 Волокно вискозное 18

Смола полиамидамин- эпихлоргидриновая 1,6

Размол хлопковой целлюлозы осуществляют при концентрации 2,0% до степени помола 19о ШР. Пеньковую целлюлозу в виде жгута нарезают на волокна длиной 6 мм, перемешивают с хлопковой целлюлозой и разбавляют до концентрации 0,50%, подают на энтштиппер, а затем на размол на коническую мельницу. Степень помола целлюлозных полуфабрикатов составляет 25о ШР. Размолотые целлюлозные полуфабрикаты проклеивают полиамидаминэпихлоргидриновой смолой в количестве 1,6%.

Жгутовое вискозное волокно нарезают на длину 4,5 мм, распускают и подают в смесительный насос, где смешивают с целлюлозными полуфабрикатами. Показатели по подготовке бумажной массы представлены в табл.2, показатели качества бумаги-основы - в табл.3. Сравнение образцов бумаги-основы, изготовленной по предлагаемому способу и по прототипу, показывают, что равномерность формования бумаги-основы находится на уровне прототипа.

Воздухопроницаемость у бумаги-основы, изготовленной по предлагаемому способу, выше и составляет 1500 л/с˙м2 по сравнению с прототипом 1360 л/с˙м2, а влагопрочность также выше и составляет 30% (в нашем случае) по сравнению с прототипом 27%.

П р и м е р 3. В условиях Ингурского ЦБК изготовляют образцы бумаги-основы для оболочки колбасных изделий следующей композиции, мас.%: Целлюлоза хлопковая 1,0 Целлюлоза льняная 73,5 Волокно вискозное 15

Смола полиамидаминэпихлор- гидриновая 1,5

Размол хлопковой целлюлозы осуществляют при концентрации 2,6% до степени помола 19о ШР. Льняную целлюлозу в виде жгута нарезают на волокна длиной 4 мм, перемешивают с хлопковой целлюлозой и разбавляют до концентрации 0,50% , подают затем на энтштиппер для диспергирования пучков волокон, а затем - на обработку на коническую мельницу. Степень помола целлюлозных полуфабрикатов составляет 19о ШР.

Размолотые целлюлозные полуфабрикаты проклеивают полиамидаминэпихлоргидриновой смолой в количестве 1,5%. Жгутовое вискозное волокно нарезают на длину 4 мм, распускают в бассейне и подают в смесительный насос, где смешивают с целлюлозными полуфабрикатами. Режим подготовки бумажной массы представлен в табл. 2. Отлитую и высушенную бумагу-основу пропитывают 3%-ным раствором поливинилового спирта.

Показатели качества бумаги-основы для оболочки колбасных изделий, изготовленной из бумажной массы, полученной по предлагаемому способу, представлены в табл.3. Сравнительная оценка показателей качества образцов бумаги-основы проведена с прототипом - бумагой-основой фирмы Декстер, показатели качества которой также приведены в табл.3. Равномерность формования у бумаги-основы находится на уровне прототипа. По показателям воздухопроницаемости и влагопрочности бумага-основа, изготовленная по предлагаемому способу выше, чем прототип. Так, воздухопроницаемость бумаги-основы в нашем случае составляет 1420 л/с˙м2, а прототипа 1360 л/с˙м2, а влагопрочность бумаги-основы составляет 39% против 27% прототипа.

П р и м е р 4. В лабораторных условиях ВНИИБа изготовляют образцы бумаги-основы для оболочки колбасных изделий следующей композиции, мас.%: Целлюлоза хлопковая 3,3 Целлюлоза льняная 85 Волокно вискозное 10

Смола полиамидаминэпихло- ргидриновая 1,7

Размол хлопковой целлюлозы осуществляют при концентрации 1,5% до степени помола 17о ШР. Льняную целлюлозу в виде жгута нарезают на волокна длиной 6,5 мм, перемешивают с хлопковой целлюлозой и разбавляют до концентрации 0,48%, размол производят до 14о ШР. Размолотые целлюлозные полуфабрикаты проклеивают полиамидаминэпихлоргидриновой смолой в количестве 1,7%. Жгутовое вискозное волокно нарезают на длину 5 мм, распускают и смешивают с целлюлозными полуфабрикатами. Режим подготовки бумажной массы приведен в табл. 2, показатели качества бумаги-основы - в табл.3. Недостаточная разработка волокна - 14о ШР приводит к получению бумаги-основы по показателям воздухопроницаемости, а также влагопрочности, не достигающей уровня прототипа. Так воздухопроницаемость бумаги-основы составляет 1060 л/с м2 вместо 1360 л/с˙м2 у прототипа, а влагопрочность 24% вместо 27% у американской бумаги - прототипа. Равномерность формования полотна посредственная.

П р и м е р 5. В условиях Ингурского ЦБ изготовляют образцы бумаги-основы для оболочки колбасных изделий следующей композиции, мас.%: Целлюлоза хлопковая 8,5 Целлюлоза льняная 53 Целлюлоза пеньковая 20 Волокно вискозное 17

Смола полиамидаминэпихло- ргидриновая 1,5

Размол хлопковой целлюлозы осуществляют при концентрации 2,0% до степени помола 18о ШР. Льняную и пеньковую целлюлозы с длиной волокна 14 мм перемешивают с хлопковой целлюлозой, разбавляют до концентрации 0,48%, подают на энтштиппер и далее на коническую мельницу, где производят размол полуфабрикатов до 26о ШР. Размолотые целлюлозные полуфабрикаты проклеивают смолой полиамидаминэпихлоpгидриновой в количестве 1,5%. Жгутовое вискозное волокно нарезают на длину 4,5 мм, распускают и смешивают с целлюлозными полуфабрикатами. Отлитую и высушенную бумагу-основу пропитывают 3%-ным раствором поливинилового спирта.

Равномерность формования у бумаги-основы хорошая. По воздухопроницаемости и влагопрочности бумага-основа по предлагаемому способу (запредельные значения) превосходит прототип: воздухопроницаемость у бумаги-основы составляет 1400 л/сx x м2, а у прототипа 1360 л/с˙м2, влагопрочность у бумаги-основы составляет 32%, а у прототипа 27%. Однако в связи с тем, что по показателям воздухопроницаемости и влагопрочности данные образцы уступают тем, где в процессе подготовки полуфабрикатов степень помола не превышает 25о ШР, увеличение степени помола бумажной массы более 25о ШР является нецелесообразным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2014 |

|

RU2583362C2 |

| ФИЛЬТРОВАЛЬНЫЙ ПАТРОН ДЛЯ ПИТЬЕВОЙ ВОДЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2045995C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2027812C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ПРЕИМУЩЕСТВЕННО ПЕЧАТНЫХ ВИДОВ | 1995 |

|

RU2101408C1 |

| Бумажная масса для изготовления папиросной бумаги | 1980 |

|

SU910909A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА НА ОСНОВЕ ХЛОПКОВОЙ ЦЕЛЛЮЛОЗЫ И ПОРОШКООБРАЗНОГО СОРБЕНТА | 1994 |

|

RU2081231C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1972 |

|

SU426009A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2046869C1 |

| Упаковочная термосвариваемая бумага | 1984 |

|

SU1196436A1 |

Сущность изобретения: в качестве волокнистого полуфабриката используют беленую и/или пеньковую целлюлозу в виде жгутов с плотностью 30-35 г/м.пог., которые перед разломом нарезают на волокна длиной 4-6 мм. Льняную и/или пеньковую целлюлозу размалывают совместно с хлопковой целлюлозой до степени помола 17-25° ШР, смешивают с нарезанным вискозным волокном, добавляют катионную смолу, отливают полотно бумаги, обезвоживают его, сушат и пропитывают поливиниловым спиртом. 3 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОВОЛОКНИСТОЙ БУМАГИ-ОСНОВЫ ДЛЯ ОБОЛОЧКИ КОЛБАСНЫХ ИЗДЕЛИЙ, включающий размол целлюлозы из лубяных и хлопковых волокон, резку вискозных волокон, смешение волокнистых полуфабрикатов, введение катионной смолы, отлив полотна бумаги, обезвоживание и сушку его, отличающийся тем, что, с целью повышения воздухопроницаемости бумаги-основы при сохранении равномерного формования полотна бумаги, в качестве целлюлозы из лубяных волокон используют беленую льняную и/или пеньковую целлюлозу в виде жгутов с плотностью 30 - 35 г/м пог., которые перед размолом нарезают на волокна длиной 4 - 6 мм, размол льняной и/или пеньковой целлюлозы проводят совместно с хлопковой целлюлозой до степени помола 17 - 25o ШР, а после сушки полотно бумаги пропитывают поливиниловым спиртом.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США N 4081319, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-15—Публикация

1990-12-25—Подача