Изобретение относится к области бурения нефтяных и газовых скважин, в частности к смазочной добавке, предназначенной для ввода в глинистый буровой раствор с целью повышения его смазочной способности, и способу ее получения.

Известна смазочная добавка для неминерализованных глинистых буровых растворов (Авторское свидетельство СССР, N 1051105 C 09 K, C 10 M 177/00, 1982 г. ), содержащая высокомолекулярные кислоты или натриевые мыла высокомолекулярных карбоновых кислот при следующем соотношении ингредиентов, мас.%:

Соли меди высокомолекулярных карбоновых кислот - 50-60

Высокомолекулярные карбоновые кислоты или натриевые мыла высокомолекулярных карбоновых кислот - Остальное

В данном случае осуществляется химическое модифицирование поверхности за счет создания хемосорбционных слоев на поверхности металла, локализации трения в верхнем слое металла и снижения таким образом его изнашивания. Однако при наличии полярных сред (вода и другие) медь при высоких температурах выступает в роли катализатора электрохимической коррозии. Известен способ получения смазочного материала (Авторское свидетельство СССР N 1055758, C 10 M 177/00, 1982 г.), включающий омыление остатков производства жира в присутствии щелочного агента, взятых в соотношении 1:1. Способ отличается простотой технологического процесса: смешение исходных продуктов осуществляют при 20oC, однако полученная смазка обладает недостаточно высокими антифрикционными свойствами и высокой водоотдачей, обусловленной глубокой степенью омыления синтетических жирных кислот (СЖК).

Известен смазочный материал (Авторское свидетельство СССР N 1737007 A 1, C 10 M 177/00, C 09 K 7/02, 1992 г.) на основе продуктов омыления остатков от производства жира, в качестве которых используют рыбную жиромассу с кислотным числом не более 150, антипенной добавки, в качестве которой используют метилсилоксановую жидкость, и стабилизирующей добавки-остатка дистилляции сланцевой смолы при следующем соотношении компонентов, мас.%:

Стабилизирующая добавка - 0,1-1,0,

Антипенная добавка - 2,0-10,0

Продукт омыления остатков от производства жира - Остальное

Известен способ получения смазочного материала (Авторское свидетельство СССР N 1737007 A1 C 10 M 177/00, C 09 K 7/02, 1992 г.) путем омыления остатков от производства жира, в качестве которых используют рыбную жиромассу с кислотным числом не более 150 при температуре 40-60oC в присутствии щелочного агента - 40%-ного водного раствора NaOH, взятых в массовом соотношении 1: 1, стабилизатора - остатка дистилляции сланцевой смолы и антипенной добавки - полиметилсилоксановой жидкости (наиболее близкие аналоги для заявленных добавки и способа).

Недостатками известной смазочной добавки для глинистых буровых растворов и способа ее получения являются недостаточно высокие противоизносные свойства, особенно при работе в условиях высоких температур и контактных давлений, длительность процесса омыления, высокое пенообразование, обусловленное наличием раствора щелочного агента.

Предлагаемое изобретение решает задачу улучшения смазочных антифрикционных и противоизносных свойств смазочной добавки для глинистых буровых растворов и ускорение способа ее получения.

Поставленная задача решается тем, что смазочная добавка для глинистых буровых растворов, включающая натриевые соли высокомолекулярных карбоновых кислот и добавку, содержит в качестве добавки присадку ВНИИНП-360 - на основе сочетания диалкилфенилдитиофосфата цинка с алкилфенолятами бария, или присадку ИНХ П-21 - бариевую соль диалкилдитиофосфорной кислоты, или их смесь в массовом соотношении 1:2 при следующем соотношении компонентов, мас. %:

Натриевые соли высокомолекулярных карбоновых кислот - 97- 99

Указанная добавка - 1-3

Причем используют натриевые соли кубовых остатков производства синтетических жирных кислот. Также поставленная задача решается тем, что в способе получения смазочной добавки для глинистых буровых растворов путем нейтрализации исходного сырья, содержащего высокомолекулярные карбоновые кислоты, щелочным реагентом и введения добавки, нейтрализацию осуществляют при 65-86o С, в качестве щелочного реагента используют 10-15%-ный спиртовой раствор гидрооксида натрия при массовом соотношении - исходное сырье: указанный раствор, равном 1,56-2, 56:1, а в качестве добавки - присадку ВНИИНП-360 на основе сочетания диалкилфенилдитиофосфата цинка с алкилфенолятами бария и/или присадку ИНХ П-21 - бариевую соль диалкилдитиофосфорной кислоты.

Причем в качестве исходного сырья, содержащего высокомолекулярные карбоновые кислоты, используют кубовые остатки производства синтетических жирных кислот. Кубовый остаток СЖК согласно ТУ 381071231-89 АО "Уфанефтехим" имеет следующие физико-химические показатели:

Внешний вид при 10-50oC - Твердый продукт

Цвет - Темно-коричневый

Кислотное число, мг КОН/г - От 70 до 100

Массовая доля воды, % - Не более 1,0

Массовая доля жирных кислот, % - Не менее 77,0

Для получения смазочной добавки используют следующие вещества:

1. 10-15%-ный спиртовой раствор гидроксида натрия, получаемый при введении в спирт синтетический (ТУ 38.402- 63-117-90) технического едкого натра (ГОСТ 2263-79);

2. ВНИИНП- 360 (ГОСТ 9899-61) - многофункциональная присадка, получаемая сочетанием диалкилфенилдитиофосфата цинка (ВНИИНП-354) с алкилфенолятами бария C8-C12 (ВНИИНП-350) в массовом соотношении 1:2,5;

3. ИНХП-21 (ТУ-3800-114-71 - присадка, представляющая собой бариевую соль диалкилдитиофосфорной кислоты, полученной на основе продуктов конденсации алкилфенолов с формальдегидом и аммиаком.

Смазочную добавку для глинистых буровых растворов получают путем нейтрализации кубовых остатков СЖК 10-15%-ным спиртовым раствором гидроксида натрия при перемешивании в течение 2 часов при температуре 65-85oC и массовом соотношении исходное сырье: 10-15% спиртовой раствор гидроксида натрия 1,56-2,56: 1 соответственно. По завершении нейтрализации в реакционную массу вводят присадку ВНИИНП-360, или ИНХП-21, или их смесь в массовом соотношении 1: 2 соответственно, затем реакционную массу дополнительно перемешивают в течение 15 минут. Присадку вводят в количестве 1-3 мас.%.

Полученная по предлагаемому способу смазочная добавка имеет следующие физико-химические свойства:

Внешний вид - Пастообразный

Цвет - Темно-коричневый

Водородный показатель 1%-ного водного раствора - 9-10

Содержание летучих компонентов, % не более - 29

Пример 1 получения смазочной добавки (без введения присадок).

В трехгорлую колбу, снабженную перемешивающим устройством, обратным холодильником и термометром загружают 50 г кубовых остатков СЖК с кислотным числом 90 мгКОН/г и 32,09 г. 10%-ного спиртового раствора гидроксида натрия. Полученную массу перемешивают в течение 2 часов при температуре 65oC до получения натриевых солей кубовых остатков СЖК. Продукт представляет собой легкоподвижную при температуре 40-45oC пастообразную массу темно-коричневого цвета. Из реакционной массы отбирают расчетное количество смазочной добавки, которое вводят в полимерглинистый раствор в количестве 0,3% от массы раствора, приготовленного путем смешения расчетных количеств воды, глинопорошка и полимеров до получения плотности раствора, равной 1,12 г/см3, и показателя фильтрации не более 10 см3//% мин. (по ВМ-6).

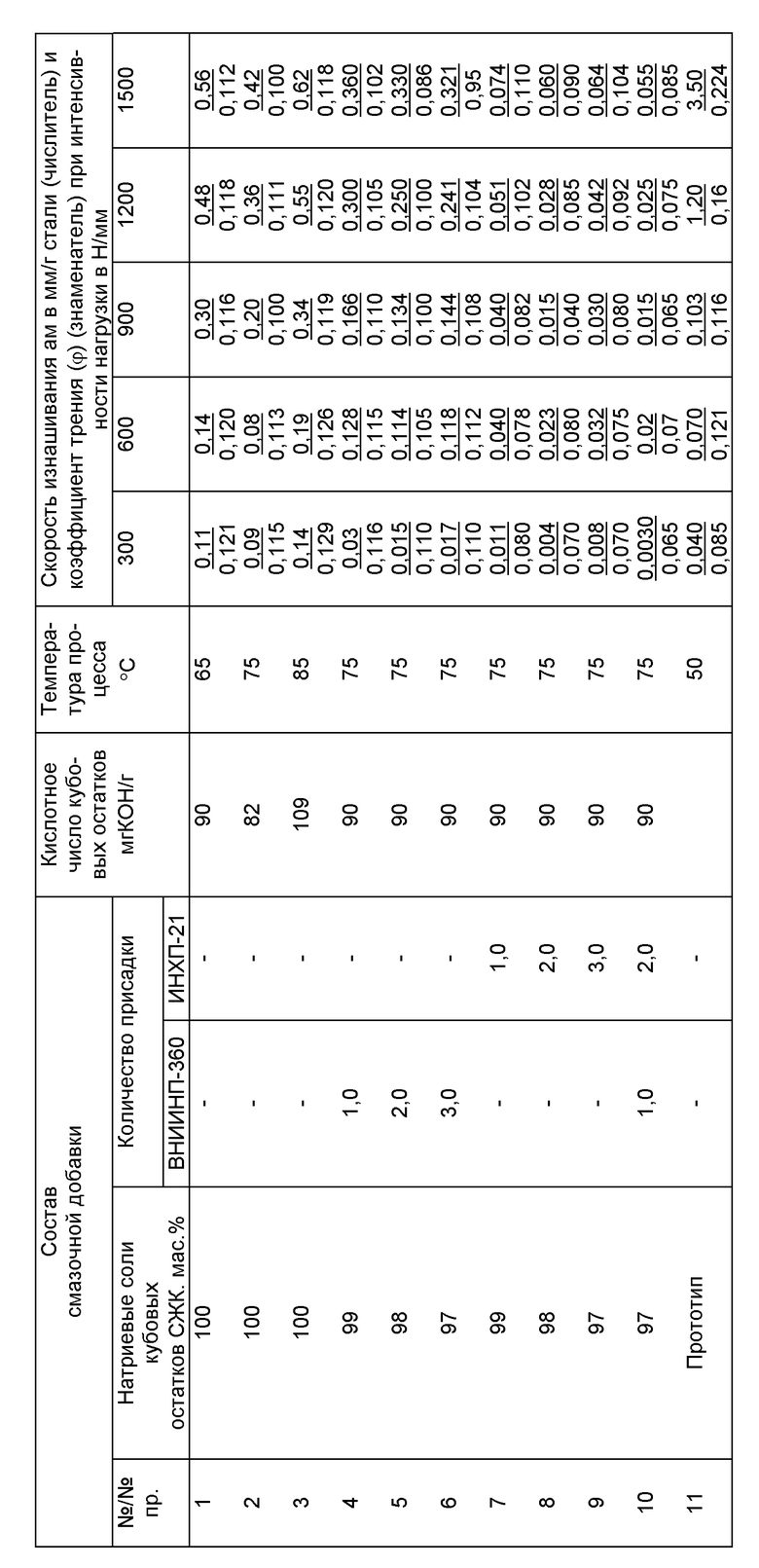

Оценку смазочных и противоизносных свойств раствора проводили на экспериментальной установке АИ-З (Спивак А.И. Абразивность горных пород. -М: Недра, 1972 г. -240 с.) в лаборатории Уфимского Государственного Нефтяного Технического Университета по показателям скорости изнашивания стали (см. значения числителей в таблице) и коэффициента трения пары сталь-породы (см. значения знаменателя в таблице) при интенсивности нагрузки 300-1500 Н/мм при промывке зоны контакта полимерглинистым раствором с введенной смазочной добавкой.

Пример 2. Образец смазочной добавки готовили по методике, описанной в примере 1, при температуре 75oC. В качестве сырья использовали 50 г кубовых остатков СЖК с кислотным числом 82 мг КОН/г. Для полной нейтрализации добавляли 15%-ный спиртовый раствор гидроксида натрия (NaOH) в количестве 19,5 г. Ввод смазочной добавки в полимерглинистый раствор осуществляли аналогично примеру 1. Результаты исследований представлены в таблице.

Пример 3. Смазочную добавку готовили по методике, описанной в примере 1, при температуре 85oC путем нейтрализации 50 г кубовых остатков СЖК с кислотным числом 100 мг КОН/г 12%-ным спиртовым раствором (NaOH), взятым в количестве 29,8 г. Ввод в полимерглинистый раствор осуществляли аналогично примеру 1.

Как видно из данных таблицы (примеры 1-3), полученная смазочная добавка обладает улучшенными смазочными и противоизносными свойствами по сравнению с прототипом при интенсивности нагрузки выше 1200 Н/мм. Например, при интенсивности нагрузки Pm= 1500 Н/мм скорость изнашивания стали (aм) в 5,6-6,25 раз ниже, чем у прототипа, а коэффициент трения (У) снижается в 1,9-2,24 раза по сравнению с прототипом.

Повышение противоизносных свойств смазочных добавок может быть достигнуто дополнительным введением в состав смазочной добавки противоизносных присадок ВНИИНП-360 и/или ИНХП-21 в количестве 1-3 мас.% к 97-99 мас.% кубовых остатков СЖК. Это подтверждается данными таблицы (примеры 4-10).

Пример 4. Смазочную добавку синтезируют путем нейтрализации 50 г кубовых остатков СЖК с кислотным числом 90 мг КОН/г. 10%-ным спиртовым раствором NaOH, взятым в количестве 32,09 г, смесь перемешивают в течение двух часов при температуре 75oC. По завершении нейтрализации кислот в реакционную массу вводят присадку ВНИИНП-360 в количестве 0,83 г (мас.%) и полученную массу дополнительно перемешивают в течение 15 минут. Ввод смазочной добавки с присадкой в полимерглинистый раствор осуществляют аналогично примеру 1. Результаты исследований представлены в таблице.

Пример 5. Смазочную добавку синтезируют в последовательности, описанной в примере 4, путем добавки в продукты нейтрализации 1,68 г (2 мас.%) присадки ВНИИНП-360. Ввод смазочной добавки с присадкой осуществляют аналогично примеру 1. Результаты исследований представлены в таблице.

Пример 6. Смазочную добавку синтезируют в последовательности, описанной в примере 4, путем добавки в продукт нейтрализации 2,54 г (30 мас.%) присадки ВНИИНП-360. Ввод смазочной добавки с присадкой в полимерглинистый раствор осуществляют аналогично примеру 1. Результаты исследований представлены в таблице.

Как видно из данных таблицы (примеры 4-6), смазочная добавка с присадкой ВНИИНП-360 при малых нагрузках сохраняет значения ам и на уровне значений этих же показателей прототипа (пример 11). При больших нагрузках скорость изнашивания стали снижается в 9,72-10,9 раз, а коэффициент трения в 2,2-3,6 раз.

Пример 7. Смазочную добавку синтезируют путем нейтрализации 50 г кубовых остатков СЖК с кислотным числом 90 мг КОН/г 10%-ным спиртовым раствором NaOH, взятым в количестве 32,09 г. Смесь перемешивают в течение двух часов при температуре 75oC. По завершении нейтрализации кислот в реакционную массу вводят присадку ИНХП-21 в количестве 0,83 г (1%) и полученную массу дополнительно перемешивают в течение 15 минут. Ввод смазочной добавки с присадкой в полимерглинистый раствор осуществляют аналогично примеру 1. Результаты исследования представлены в таблице.

Пример 8. Смазочную добавку синтезируют в последовательности, описанной в примере 7, путем добавки в продукты нейтрализации 1,68 г (2 мас.%) присадки ИНХП-21. Ввод смазочной добавки в полимерглинистый раствор осуществляют аналогично примеру 1. Результаты исследований представлены в таблице.

Пример 9. Смазочную добавку синтезировали в последовательности, описанной в примере 7, путем добавки в продукты нейтрализации 2,54 (3 мас.%) присадки ИНХП-21. Ввод смазочной добавки с присадкой в полимерглинистый раствор осуществляют аналогично примеру 1. Результаты исследования представлены в таблице.

Как видно из данных таблицы (примеры 7-9), смазочная добавка с присадкой ИНХП-21 улучшает смазочные и противоизносные свойства раствора во всем интервале исследуемых нагрузок изнашивания стали по сравнению с прототипом (пример 11). Скорость изнашивания стали снижается в 47,3-58,3 раз. Коэффициент трения снижается в 2,00-2,49 раз.

Пример 10. Смазочную добавку синтезируют путем нейтрализации 50 г кубовых остатков СЖК с кислотным числом 90 мгКОН/г 10%-ным спиртовым раствором NaOH, взятым в количестве 32,09 г. Смесь перемешивается в течение двух часов при температуре 75oC, по завершении нейтрализации кислот в реакционную массу вводят присадку ВНИИНП-360 и присадку ИНХП-21 в количествах 0,85 г (10 мас. %) ВНИИНП-360 и 1,69 г (2 мас.%) ИНХП-21. Полученную массу дополнительно перемешивают в течение 15 минут. Ввод смазочной добавки с присадками в полимерглинистый раствор осуществляют аналогично примеру 1. Результаты исследований представлены в таблице. Как видно из таблицы, введение в кубовый остаток СЖК смеси присадок также приводит к улучшению эксплуатационных свойств смазочной добавки. Скорость изнашивания стали по сравнению с прототипом (пример 11) снижается в 13, 63,6 раз, а коэффициент трения - в 2,64 раза.

Предлагаемые смазочные добавки могут быть использованы в глинистых буровых растворах, используемых при бурении скважин.

Введение предлагаемой смазочной добавки в глинистый буровой раствор улучшает его смазочные, антифрикционные и противоизносные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ТРАНСМИССИОННЫХ ПЕРЕДАЧ | 1992 |

|

RU2054457C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ БУРОВОГО РАСТВОРА | 2019 |

|

RU2724248C1 |

| УПЛОТНИТЕЛЬНАЯ НИЗКОТЕМПЕРАТУРНАЯ ПЛАСТИЧНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ БУРИЛЬНЫХ ТРУБ "УГС" | 1998 |

|

RU2136722C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1996 |

|

RU2098218C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2015159C1 |

| Способ получения смазочной добавки к буровым растворам | 1983 |

|

SU1167191A1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2161632C2 |

| РЕАГЕНТ КОМПЛЕКСНОГО ДЕЙСТВИЯ ДЛЯ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ, ПРИМЕНЯЕМЫХ В БУРЕНИИ И КАПИТАЛЬНОМ РЕМОНТЕ СКВАЖИН | 2004 |

|

RU2271378C2 |

| СМАЗКА ДЛЯ ШАРОШЕЧНЫХ ДОЛОТ С ГЕРМЕТИЗИРОВАННЫМИ ОПОРАМИ | 2000 |

|

RU2183660C2 |

| КОНСЕРВАНТ ДЛЯ ЗАЩИТЫ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ В ПЕРИОД ХРАНЕНИЯ | 1997 |

|

RU2121524C1 |

Изобретение относится к бурению нефтяных и газовых скважин, в частности к смазочным добавкам, предназначенным для ввода в глинистый буровой раствор. Техническим результатом является повышение противоизносных, смазочных и антифрикционных свойств смазочной добавки и ускорение способа ее получения. Смазочная добавка для глинистых буровых растворов, включающая натриевые соли высокомолекулярных карбоновых кислот и добавку, отличается тем, что она содержит в качестве добавки присадку ВНИИНП-360 на основе сочетания диалкилфенилдитиофосфата цинка с алкилфенолятами бария, или присадку ИНХП-21 - бариевую соль диалкилдитиофосфорной кислоты, или их смесь в массовом соотношении 1.2 при следующем соотношении компонентов, мас.%: натриевые соли высокомолекулярных карбоновых кислот 97-99, указанная добавка 1-3. Способ получения смазочной добавки для глинистых буровых растворов предусматривает нейтрализацию исходного сырья, содержащего высокомолекулярные карбоновые кислоты, щелочным реагентом - 10-15%-ным спиртовым раствором гидроксида натрия при температуре 65-85oС, массовом соотношении исходное сырье: указанный раствор, равном 1,56-2,56 : 1, в присутствии добавки - присадки ВНИИНП-360 на основе сочетания диалкилфенилдитиофосфата цинка с алкилфенолятами бария и/или присадки ИНХП-21-бариевой соли диалкилдитиофосфорной кислоты. Причем в качестве исходного сырья, содержащего высокомолекулярные карбоновые кислоты, используют кубовые остатки производства синтетических жирных кислот. 2 c. и 2 з.п.ф-лы, 1 табл.

| Способ получения смазочного материала | 1990 |

|

SU1737007A1 |

| Смазочная добавка для неминерализованных глинистых буровых растворов | 1980 |

|

SU1051105A1 |

| Смазочный состав для глинистых буровых растворов | 1985 |

|

SU1257084A1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1994 |

|

RU2084632C1 |

| НИТЬ С ДИСКРЕТНЫМИ ТОКОПРОВОДЯЩИМИ ЭЛЕМЕНТАМИ | 2005 |

|

RU2315828C2 |

| Кистер Э.Г | |||

| Химическая обработка буровых растворов | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1999-09-27—Публикация

1997-08-20—Подача