сь

со 11 Изобретение относится к способу получения смазочной добавки к буровым растворам и может быть использовано в нефтегазодобьтающей и горнорудной промьшшенностях при бурении скважин. Цель изобретения - улучшение смазочных свойств добавки при работе с растворами с высокой концентрацией солей многовалентных металлов. Для получения смазочной добавки используют высокомолекулярные синтетические жирные кислоты фракции или кубовые остатки производства С)Ж Кубовые остатки производства гликоле имеют следующий состав,%: диэтиленгл коли 2-4, триэтиленгликоли 70-80,тет разтиленгликоли 10-19, смолообразные продукты остальное. Средний молекулярный вес / 157. Кубовые остатки производства цел- лозольвов содержат, %: диэтиленглико ли 15-20, триэтиленгликоли -8-12, тет раэтиленгликоли 65-70, смолообразные продукты остальное .Средний молекулярг ный вес 162. Кроме того, по данному способу могут использоваться и други отходы, содержащие указанные продукты, в частности кубовые остатки производства окиси этилена. Способ осуществляют следующим образом. Высокомолекулярные синтетические жирные кислоты обрабатывают гликолям или целлозольвами при молярном соотношении 1:(О,8-1,3) с oтгoнkoй реакционной воды. При этом обработка (этерификации) может быть азеотропна или термическая. Во всех случаях продукт получается одного состава и параметром, опре деляющим смазочные свойства конечного продукта, является мольное соотношение реагентов. Изобретение иллюстрируется следующими примерами. Пример 1. 200 г жирньсс кислот фракции С. 23 обрабатывают 111,4 г кубовых остатков гликолей (молярное cooTjJomemie 1:1,1) в присутствии 300 МП бензола и 2 мл H2SO (96%) при . Процесс заканчивают по окончании вьщеления реакционной воды. Реакционную смесь промывают 10%-ным раствором соды (NMJO,), а затем водой до нейтральной реакция (). Органический слой отделяют и отгоняют азеотропообразователь. 12 который можно опять использовать в процессе. Получают 300,1 г смазочной добавки (эфир СЖК и кубовых остатков производства гликолей). Пример 2. 800 г жирных, щслот фракции -С ,j обрабатывают 444 г кубовых остатков производства целлозольвов (молярное соотношение 1:1,3) при 200°С и атмосферном давлении в течение 2 ч. Реакционную воду удаляют из реактора в атмосферу. Получают 1200 г смазочной добавки (эфир СЖК фракции C g-C-ij и кубовых остатков производства целлюлозольвов). Пример 3. 244 г кубовых кислот производства СЖК обрабатывают 81 г кубовых остатков производства целлозольвов в условиях примера 1) мольное соотношение кубовые кислоты СЖКгкубовые целлозольвы 1:0,8). В качестве азеотропообразователя используют толуол. Температура процесса 85°С. Получают 316 г эфира кубовых кислот производства СЖК и кубовых остатков производства целлозольвов. Пример 4. 975 г кубовых остатков производства СЖК обрабатывают 520 г кубовых остатков производства гликолей (мольное соотношение 1: :1,3) в условиях примера 2. Получают 1445 г эфира кубовых остатков СЖК и кубовых остатков гликолей. Пример 5. 200 г жирных кислот фракции 2з обрабатывают 110 г этиленгликоля в условиях примера 1. Получают 300 г эфира СЖК фракции 23 и этиленгликоля. Пример 6. 800 г жирных кислот фракции С,--С-, обрабатьшают 440 г этилцеллозсШьва в условиях примера 2. Получают 1200 г эфира СЖК фракции -23 этилцеллозольва. Примеры 7 и 8 вьтолнены за пределами предлагаемых параметров. П р- и м е р 7. 803 г жирных кислот 23 обрабатьшают 280 г кубовых остатков производства гликолей (мольное соотношение 1:0,7) в условиях примера 2. Получают эфир СЖ фракции и кубовых остатков производства гликолей. Пример 8. Жирные кислоты C j-Cjj и кубовые остатки производства гликолей обрабатывают при моль-, ном соотношении 1:1,4 в условиях при;мера 2. Получают эфир СЖК фракции и кубовых остатков производиства гликолей. Смазочные характеристики добавок приведены в таблЛ-З.

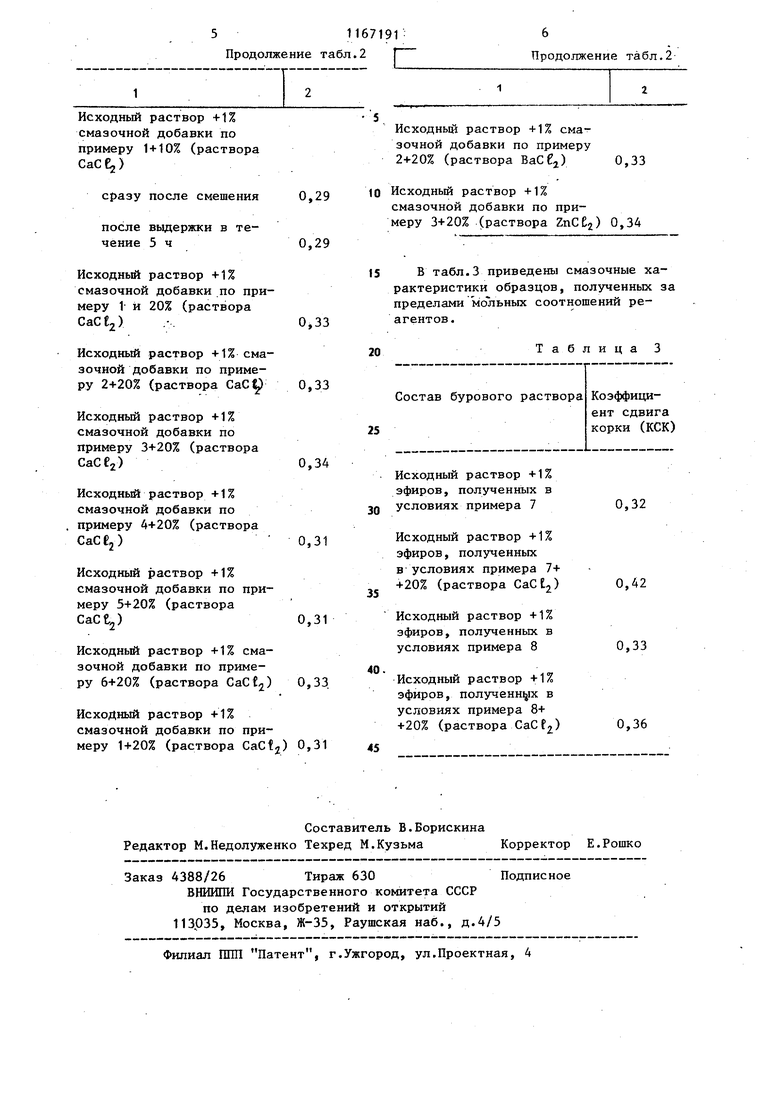

В качестве растворов солей многовалентных металлов использовались 20%-ные растворы CaCEj, MgCt, ВаСВ, и ZnCZ.

Определение смазочных свойств полученных продуктов проводилось на модели бурового раствора, представляющем раствор бентонитовой глины в воду (концентрация бетонита 8%), 1куда добавлялись дополнительно растворы солей многовалентных металлов. Смазочную способность оценивалипо коэффициенту сдвига глинистой корки (КСК), которая была сформирована из бурового раствора со смазочными добавками.

В табл.1 дана характеристика известных и предлагаемых добавок в обычных условиях (без присутствия солей многовалентных металлов).

Таблица 1

Коэффицибурового раствора -ент сдвига корки (КСК)

1

Исходный глинистый раствор

из бентонитовой .глины у

1,05

Исходный раствор 1%

(аналог)

Исходный раствор +1% нитрованных кубовых остатков СЖ в дизельном топливе (прототип)

Исходный раствор +1% смазочной добавки, полученной

по примеру 1

Исходный раствор +1% смазочной добавки, полученной по условиям примера 2

Исходный раствор +1% смазочной добавки, полученной по условиям примера 3

Продолжение табл.I

Исходный раствор +1% смазочной добавки, полученной по условиям примера 4 0,31

Исходный раствор +1% смазочной добавки, полученной

по условиям примера 5 0,29

Исходный раствор +1% смазочной добавки, полученной по условиям примера 6

0,30

В табл.2 дана характеристика сма-зочных свойств образцов при работе

с растворами с различной концентрацией солей многовалентных металлов. В качестве солевого раствора использовали 20%-ный.водный раствор СаС62, BaCEj ZnCE который вносили в количестве 10 и 20% от массы исходного бурового раствора. При добавлении в буровой раствор 10%-ного раствора CaCf, смазочную характеристику снимали сразу после смешения и

через 5ч, при добавлении 20% (20%ного раствора СаСС-) сразу после смешения.

Таблица 2

Коэффициент

Состав бурового раствора сдвига корки (КСК)

1. Исходный раствор +1% СМАД р-ра

.

Исходный раствор +1% коагуляция смазочной добавки, по- КСК 0,64 лученной по прототипу +10% (раствора CaCf)

сразу после смешения О,32

после вьщержки в течение 5ч0,35

Исходный раствор +1% . смазочной добавки по прототипу +20% (раствора ..CaCfi)0,43

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочная добавка для глинистых буровых растворов | 1985 |

|

SU1313858A1 |

| Смазочная добавка для глинистых буровых растворов | 1985 |

|

SU1289874A1 |

| Смазочная добавка для буровых растворов на водной основе | 1990 |

|

SU1776269A3 |

| Способ получения смазочной добавки для глинистого бурового раствора ЭКОС-Б-HI | 1988 |

|

SU1609809A1 |

| Способ обработки буровых растворов на водной основе | 1990 |

|

SU1771480A3 |

| Смазочная добавка для буровых растворов | 1986 |

|

SU1375636A1 |

| Способ получения смазочной добавки к глинистому буровому раствору | 1989 |

|

SU1700044A1 |

| Смазочная добавка к глинистому буровому раствору | 1989 |

|

SU1726491A1 |

| Смазочная композиция для буровых растворов "Днепрол-3 | 1981 |

|

SU1043157A1 |

| Смазочная добавка для глинистых буровых растворов | 1989 |

|

SU1693018A1 |

1. СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОЙ ДОБАВКИ К БУРОВЫМ РАСТВОРАМ путем обработки высокомолекулярных синтети-, ческих жирных кислот, отличающийся тем,, что, с целью улучшения смазочных свойств при работе с растворами с высокой концентрацией солей многовалентных металлов, синтетические жирные кислоты обрабатывают гликолями или целлозольвами при молярном соотношении 1:(О,8-1,3). 2. Способ ПОП.1, отличающийся тем, что в качестве гликолей или целлозольвов используют кубовые остатки производства гликолей. или кубовые остатки производства целло(Л зольвов.

| Рязанов Я.А | |||

| Справочник по буровым растворам | |||

| М., Недра, 1979, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Способ обработки буровых растворов | 1976 |

|

SU697551A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1985-07-15—Публикация

1983-11-30—Подача