Изобретение относится к дозированию сыпучих материалов и может быть использовано в химической, микробиологической и фармацевтической промышленности.

Известен порционный дозатор для подачи деталей на обработку металлорежущих станков. М. : Машиностроение, 1965, с. 65 - 66), содержащий барабан, привод его вращения, лопасть, закрепленную на внутренней поверхности барабана и приемную емкость с входным и выходным отверстиями. Недостатком устройства является его неприспособленность к порционному дозированию сыпучего материала.

Наиболее близким к предлагаемому является дозатор барабанный (А.с. 1283534, G 01 F 11/46, БИ N 2, 15.01.87) содержащий барабан-накопитель, в котором размещена с возможностью изменения своего положения приемная часть лотка, вокруг которого расположены закрепленные на внутренней поверхности барабана - накопителя лопасти, причем приемная часть лотка снабжена подвижной крышкой.

Недостатком устройства является низкая точность дозирования, поскольку порция формируется из частиц материала, находящихся в состоянии падения с лопастей и попадающих в приемную часть лотка. Таким образом, нет контроля объема порции, когда сыпучий материал находится в состоянии покоя.

Техническая задача изобретения - повышение точности дозирования и изменение объема порции.

Поставленная техническая задача решается за счет того, что в порционном дозаторе, содержащем барабан, привод его вращения, лопасти, закрепленные на внутренней поверхности барабана, приемную емкость с входным и выходным отверстиями и установленную внутри барабана, приемная емкость со стороны входного отверстия снабжена пластиной, наклоненной к горизонту под углом 10 - 60o по направлению вращения барабана, а на выходном отверстии установлен затвор, привод которого соединен с синхронизатором положения лопастей.

Техническая задача достигается также и тем, что на наклонной пластине, ниже входного отверстия приемной емкости установлена подвижная пластина, привод которой соединен с синхронизатором положения лопастей.

Кроме этого, для достижения поставленной задачи приемная емкость выполнена с возможностью контролируемого изменения объема.

Решение поставленной технической задачи достигается также и тем, что приемная емкость снабжена вибратором, который соединен с синхронизатором положения лопастей.

На основании этого делаем вывод о существенности отличительных признаков.

Положительный эффект - повышение точности дозирования, достигается за счет того, что приемная емкость со стороны входного отверстия снабжена пластиной, наклоненной к горизонту под углом 20 - 60o по направлению вращения барабана, а на выходном отверстии установлен затвор, привод которого соединен с синхронизатором положения лопастей. Наклонная пластина обеспечивает равномерное заполнение емкости сыпучим материалом. Затвор, привод которого соединен с синхронизатором положения лопастей, позволяет создать строго определенный объем приемной емкости, в которой осуществляется порционное дозирование и организовать в строго определенное время выгрузку порций из дозатора. Выбор угла наклона пластины к горизонту 10 - 60o обоснован диапазоном изменения угла трения движения сыпучих материалов по металлу.

Установка на наклонной пластине, ниже входного отверстия приемной емкости подвижной пластины, привод которой соединен с синхронизатором положения лопастей, сокращает время заполнения емкости материалом и гарантирует ее стопроцентное заполнение, т.е. дает положительный эффект.

Кроме этого, для достижения положительного эффекта приемная емкость выполнена с возможностью контролируемого изменения объема.

Положительный эффект достигается также за счет того, что приемная емкость снабжена вибратором, который соединен с синхронизатором положения лопастей. При вибрации приемной емкости повышается равномерность упаковки частиц, а следовательно, и точность дозирования. Синхронизация вибратора с положением лопастей обеспечивает вибрацию в строго определенные промежутки времени.

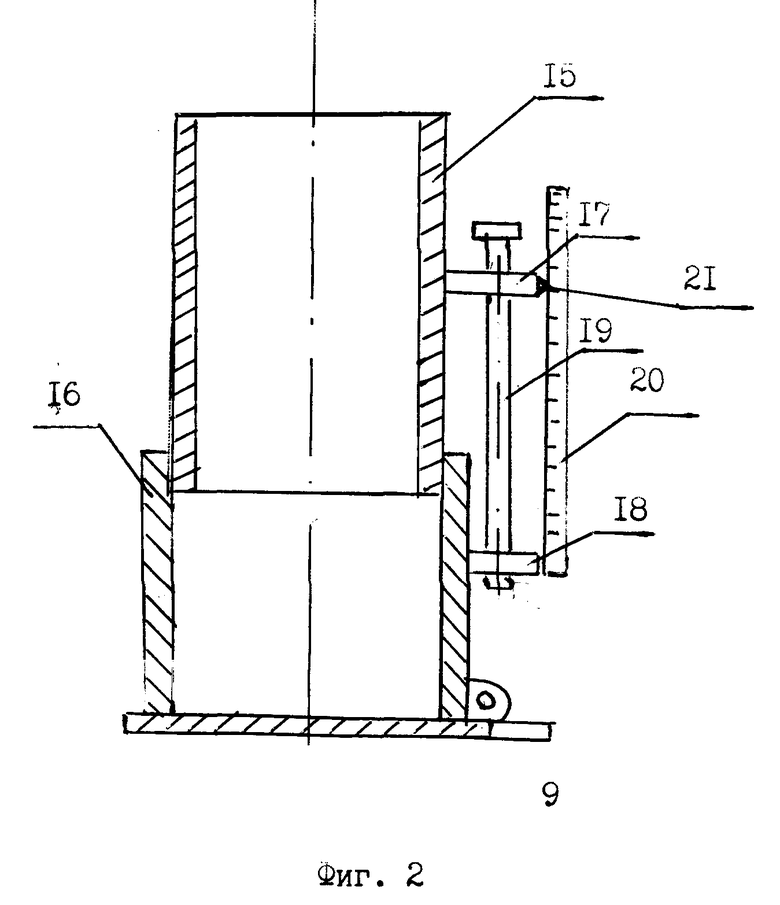

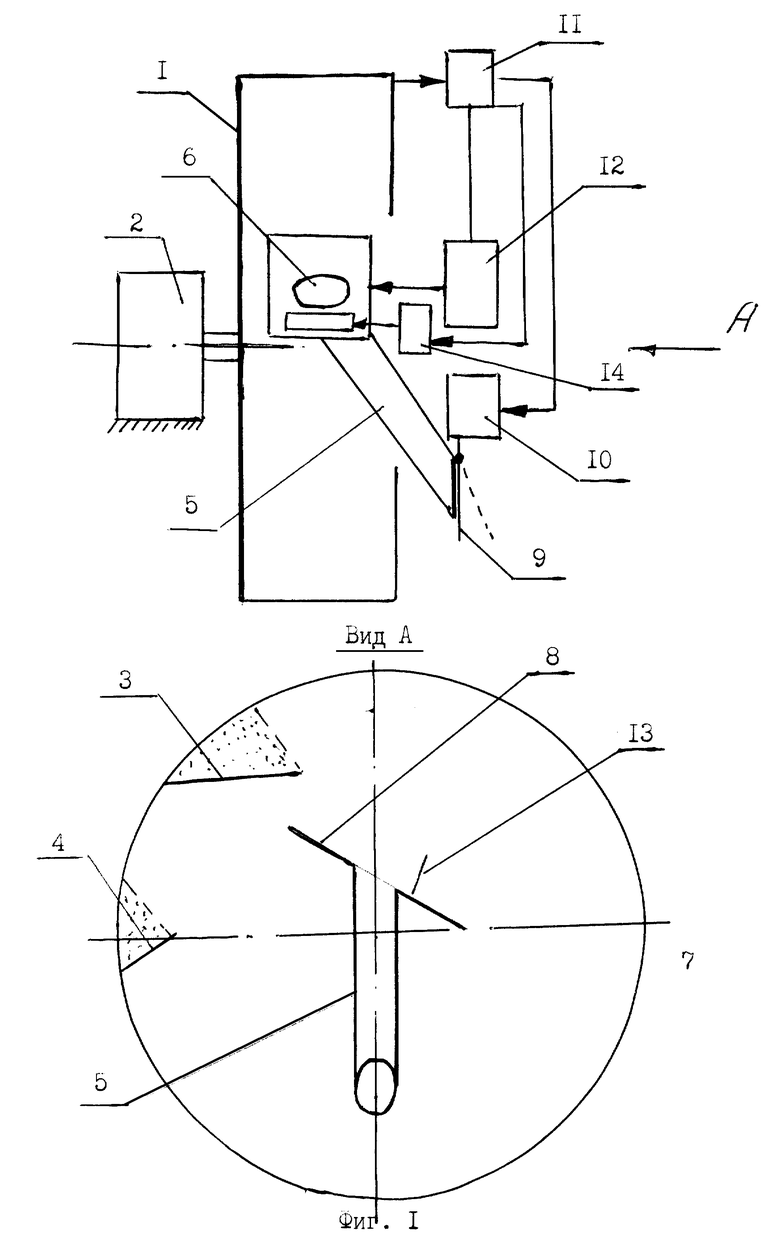

Принципиальная схема устройства показана на фиг. 1. На фиг. 2 дан пример выполнения приемной емкости с возможностью контролируемого изменения объема.

Устройство состоит из барабана 1, привода 2, нечетных лопастей 3 и четных - 4, приемной емкости 5 с входным отверстием 6 и выходным отверстием 7. Со стороны входного отверстия приемная емкость снабжена пластиной 8, которая наклонена к горизонту под углом, равным 10 - 60o. На выходном отверстии установлен затвор 9 с приводом 10. Привод 10 соединен с синхронизатором положения лопастей 11.

В соответствии с п. 2 формулы изобретения на наклонной пластине 8, ниже входного отверстия 6 приемной емкости 5 установлена подвижная пластина 13 с приводом 14, который соединен с синхронизатором положения лопастей 11.

В соответствии с п. 3 формулы изобретения приемная емкость выполнена с возможностью контролируемого изменения объема емкости 5. На фиг. 2 показан пример выполнения приемной емкости 5 с возможностью контролируемого изменения объема. Приемная емкость выполнена из двух труб 15 и 16, соединенных по типу "труба в трубе". На трубах установлены кронштейны 17 и 18, соединенные шпилькой 19, причем с кронштейном 17 шпилька соединена с возможностью свободного проворачивания, а с кронштейном 18 резьбовым соединением. На кронштейне 17 закреплена шкала 20, а на трубе 15 установлен указатель 21.

В соответствии с п. 4 формулы изобретения приемная емкость 5 снабжена с вибратором 12, который соединен с синхронизатором 11.

Устройство работает следующим образом. Сыпучий материал (СМ), подлежащий дозированию засыпается в барабан 1. С помощью привода 2 барабан приводится во вращение. СМ захватывается лопастью 3 (согласно п. 1 формулы изобретения, на внутренней поверхности барабана установлена одна или несколько лопастей одинакового размера) и при вращении барабана ссыпается на пластину 8 и затем через входное отверстие 6 попадает в приемную емкость 5. В это время затвор 9 закрыт. После заполнения емкости 5 излишки СМ ссыпаются с пластины 8 обратно в барабан 1. Угол наклона пластины к горизонту α выбирается равным углу трения движения СМ. Для подавляющего числа СМ значение угла трения движения находится в диапазоне 10 - 60% этим и обоснованы границы изменения угла наклона пластины 8 к горизонту. Если угол α сделать меньше угла трения движения, то СМ может образовывать горку над отверстием 6. Если угол α значительно больше угла трения движения, то возможны некоторые (неконтролируемые) обрушения части СМ из приемной емкости 5. В обеих случаях точность дозирования ухудшается. Экспериментальные исследования, проведенные с СМ, угол трения движения которых изменялся от 15o (сухой речной песок) до 55o (ячневая крупа) при угле α, равном или на 1-3o превышающем угол трения движения, достигалась максимальная точность дозирования.

При выполнении устройства по п. 2 формулы изобретения на наклонной пластине 8, ниже входного отверстия 6 приемной емкости 5 установлена подвижная пластина 13 с приводом 14, который соединен с синхронизатором положения лопастей 11. В промежутки времени, когда осуществляется заполнение емкости 5 сыпучим материалом пластина 13 находится в крайнем нижнем положении, т.е. соприкасается с наклонной пластиной 8 и препятствует ссыпанию материала. В результате этого сокращается время заполнения емкости 5 сыпучим материалом. Перед открытием затвора 9 пластина 13 поднимается и излишек материала ссыпается в барабан, что обеспечивает требуемую точность дозирования.

При выполнении устройства согласно п. 3 формулы изобретения, приемная емкость была выполнена по типу соединения "труба в трубе". Объем емкости 5 мог изменяться в 1,9 раза за счет перемещения трубы 16 относительно трубы 15 при вращении шпильки 19. Объем емкости 5 контролировался указателем 21 по шкале 20 (предварительно была выполнена градуировка шкалы).

Результаты исследований показали, что выполнение емкости 5 с возможностью изменения объема (см. фиг. 2) не ухудшает точность дозирования, а лишь расширяет возможности порционного дозатора. Следует отметить, что при необходимости более значительно расширить диапазон изменения объема порции можно использовать телескопическую емкость 5 или на одной наклонной пластине разместить несколько емкостей с индивидуальными затворами 9.

При выполнении устройства по п. 3 формулы изобретения приемная емкость 5 была соединена с вибратором 12. В качестве вибратора использовалась электромагнитная катушка с подпружиненным сердечником. Частота колебаний 50 Гц. Вибратор 12 и привод затвора 9 соединен с синхронизатором положения лопастей 11. Синхронизатор работал следующим образом. На обечайке барабана 1 было установлено диэлектрическое кольцо. На этом кольце устанавливались изогнутые металлические пластины, в зависимости от количества и расположения лопастей 3 и 4. Синхронизатор 11 имел одну, две или три пары контактов, которые скользили по диэлектрическому кольцу, при вращении барабана 1. Если контакты скользили по металлической пластине, т.е. замыкались, то подавался управляющий сигнал на включение затвора 9, вибратора 12 или привода подвижной пластины 13. После того как при вращении барабана 1 СМ ссыпался с лопасти (нечетной лопасти 3) и заполнял емкость 5 включался вибратор 12. Под действием вибрации СМ уплотнялся, емкость 5 становилась незаполненной на 3 - 12%. Вибратор выключался перед тем, как начиналось ссыпание с четной лопасти 4. СМ заполнял полностью емкость 5. Повышение точности дозирования достигалось за счет того, что 80 - 97% дозы находилось в однородном уплотненном виброобработкой состоянии. Выбор соотношения размеров четной и нечетной лопастей объяснялся тем, что в результате виброобработки объем СМ уменьшается на 3 - 12% в зависимости от свойств дозируемого материала. Таким образом, размер четной лопасти должен обеспечить требуемую досыпку в емкость 5.

После досыпки СМ с четной лопасти 4 сигнал от синхронизатора 11 подавался на затвор 9 и порция СМ высыпалась из емкости 5.

Порции взвешивались и результаты обрабатывались по общепринятым методикам статистической обработки экспериментальных данных.

Анализ результатов показал, что при выполнении устройства по п. 1 формулы изобретения точность дозирования была не хуже 2 процентов, а при использовании вибратора и лопастей разной длины точность дозирования повышалась в 1,5 - 2 раза в зависимости от дозируемого материала. Таким образом, предлагаемое устройство позволяет повысить точность дозирования и обеспечить контролируемое изменение объема порции материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251083C2 |

| СПОСОБ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2138783C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2242273C1 |

| Дозатор барабанный | 1984 |

|

SU1283534A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2207900C2 |

| УСТАНОВКА ДЛЯ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2219991C2 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ ПРОДУКТОВ | 2001 |

|

RU2230010C2 |

| УСТРОЙСТВО ДЛЯ УВЛАЖНЕНИЯ СЫПУЧИХ КОРМОВ | 2000 |

|

RU2179801C2 |

| Устройство для весового непрерывного дозирования сыпучих материалов | 2022 |

|

RU2799982C1 |

| СПОСОБ СМЕШЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487748C1 |

Изобретение используется в химической, микробиологической и фармацевтической промышленности. Технический результат - повышение точности дозирования и возможность изменения порции. Дозатор содержит барабан, привод его вращения, лопасти, закрепленные на внутренней поверхности барабана, приемную емкость с входным и выходными отверстиями, установленную внутри барабана. Приемная емкость со стороны входного отверстия снабжена пластиной, наклоненной к горизонту под углом 10-60o по направлению вращения барабана, а на выходном отверстии установлен затвор, привод которого соединен с синхронизатором положения лопастей. Приемная емкость выполнена с возможностью контролируемого изменения объема и снабжена вибратором, который соединен с синхронизатором положения лопастей. 3 з.п.ф-лы, 2 ил.

| Дозатор барабанный | 1984 |

|

SU1283534A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2101682C1 |

| СПОСОБ ВЫРАБОТКИ ХЛЕБНОГО КВАСА | 2015 |

|

RU2588955C1 |

Авторы

Даты

1999-09-27—Публикация

1998-06-02—Подача