Изобретение относится к технологии дозирования сыпучих материалов и может быть использовано в химической, пищевой, микробиологической и других отраслях промышленности.

Известен способ непрерывного дозирования сыпучих материалов, включающий подачу материала в трубу (Рогинский Г.А. Дозирование сыпучих материалов, М., Химия, 1978, с.128).

Недостаток способа заключается в низкой точности дозирования, обусловленной тем, что дозирование производится непрерывно объемным методом и трудно стабилизировать условия заполнения материалом дозирующей полости (межвиткового пространства).

Наиболее близким к предлагаемому является способ непрерывного дозирования сыпучих материалов, включающий формирование отдельных порций равного веса Δ Р или равного объема Δ V, подачу этих порций через равные промежутки времени Δ T в устройство для преобразования порций в непрерывный поток в результате перемещения материала от загрузочного узла к разгрузочному (см., например, патент РФ №2138783 C1, G 01 F 11/00, БИ №27, 27.09.99).

Однако такой способ не обеспечивает высокую точность дозирования, поскольку наблюдается уменьшение производительности перед подачей очередной порции и сразу после ее подачи.

Известно устройство для непрерывного дозирования сыпучих материалов, содержащее пластину (лоток), соединенную с вибратором (см., например, авторское свидетельство СССР №1093901, G 01 F 13/00, БИ №19 23.05.84).

Такое устройство не обеспечивает высокую точность дозирования, поскольку поток фактически не контролируется ни по объему, ни по весу.

Этот недостаток частично устранен в устройстве для непрерывного дозирования сыпучих материалов, содержащем основание, лоток, разгрузочный край которого шарнирно соединен с основанием, вибратор, установленный на основании и соединенный с загрузочным краем лотка, перегородку, установленную внутри лотка с возможностью фиксированного перемещения вдоль оси (см., например, авторское свидетельство РФ №2168705, G 01 F 11/00, БИ №16 10.06.2001).

Однако в таком устройстве сложно обеспечить высокую точность при изменении производительности из-за невозможности регулирования истечения материала из части лотка отгороженной перегородкой.

В устройстве не предусмотрен контроль веса или объема сыпучего материала, загружаемого в лоток или ссыпающегося с лотка в единицу времени, что также не позволяет гарантировать высокую точность дозирования. Кроме того, конструкция не обеспечивает изменение в широком диапазоне конструктивных и режимных параметров, что необходимо для обеспечение высокой точности дозирования сыпучих материалов с различными физико-механическими свойствами.

По совокупности общих признаков в качестве прототипа выбираем способ по авторскому свидетельству РФ №2138783 С1, G 01 F 11/00, БИ №27, 27.09.99 и устройство по авторскому свидетельству РФ №2168705, G 01 F 11/00, БИ №16 10.06.2001.

Задачей изобретения является повышение качества дозирования сыпучего материала.

Поставленная задача реализуется следующим образом. Отдельные порции сыпучего материала равного веса Δ Р или равного объема Δ V через равные промежутки времени Δ T подаются в верхнюю часть лотка, которая отгорожена от основного лотка подвижной перегородкой (поз.5, 6). Численные значения Δ Р и Δ Т выбираются таким образом, чтобы выполнялись следующее равенство:

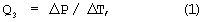

где Q3 - заданная или требуемая производительность дозатора (г/с), Δ Р - вес отдельной порции (г), Δ T - время, через которое отдельные порции подаются в лоток (с).

Положение перегородки и ее верхней части 5 выбирается таким, чтобы объем отгораживаемой части лотка был равен объему одной порции. Положение материала в верхней части лотка после загрузки первой порции показано на фиг.1 заштрихованной областью. Поскольку угол наклона лотка меньше коэффициента трения покоя сыпучего материала о поверхность лотка при неподвижном лотке, движение материала не происходит. При включении вибратора 3 происходит истечение сыпучего материала через щелевую прорезь между днищем лотка и пластиной 6 с дальнейшим движением частиц материала вдоль лотка и ссыпанием через узел 11. Интенсивность (ускорение и скорость) движения частиц при фиксированном угле наклона лотка к горизонту зависит от амплитуды и частоты колебаний, соотношения амплитуд колебаний на загрузочном и разгрузочном краях лотка, а также от направления колебаний, которое определяется положением вибратора 3 на основании 1 и конкретно углом α .

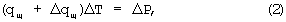

Величина щелевого зазора δ определяется экспериментально из выполнения следующего соотношения:

где qщ - средняя производительность щелевого зазора, т.е. количество материала вытекающего через щелевой зазор при вибрации лотка за одну секунду, Δ qщ - максимальное отклонение производительности от ее среднего значения.

Результаты экспериментального исследования показали, что даже для хорошо сыпучего материала (монодисперсный сухой речной песок) максимальное отклонение Δ qщ составляет не менее 1% от qщ.

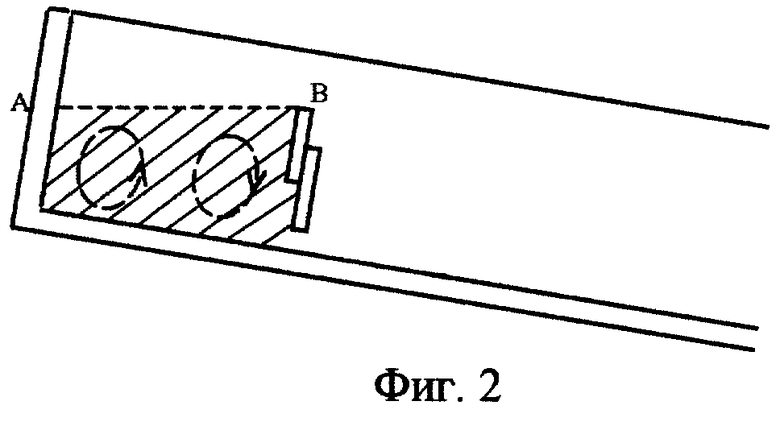

Для плохо сыпучих материалов погрешность может достигать 10%. Выполнение равенства (2) гарантирует истечение материала через щелевой зазор в течение всего промежутка времени Δ T. Если на промежутке времени Δ T производительность щелевого зазора имела отклонение в минус, т.е. была равна qщ-Δ qщ, то к моменту подачи очередной порции некоторое количество сыпучего материала будет находиться в отгороженной части лотка, после подачи очередной порции поверхность материала будет находиться выше линии АВ, фиг.2. Этот материал пересыплется через верхнюю часть перегородки 5 и начнет движение по вибрирующему лотку. Таким образом правильный выбор величины расстояния Δ позволит компенсировать отклонения в производительности по щелевому зазору. Результаты экспериментов также показали, что если амплитуды колебаний загрузочного и разгрузочного краев лотка равны, то наблюдается ускоренное движение частиц по лотку, материал при этом разрыхляется (расстояние между частицами увеличивается), что отрицательно сказывается на равномерности непрерывного дозирования. Если амплитуда колебаний линейно уменьшается от загрузочного к разгрузочному краю, то соответственно уменьшается ускорение движения частиц. При этом наблюдается уплотнение слоя и повышается равномерность непрерывного потока ссыпающегося с лотка, т.е. повышается точность дозирования.

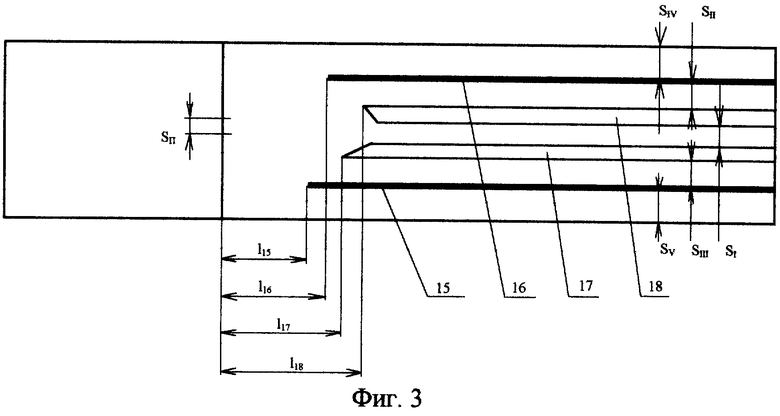

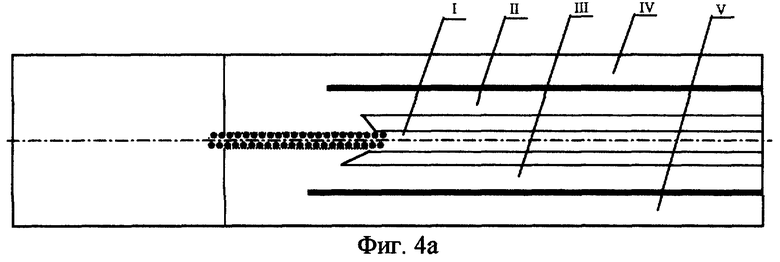

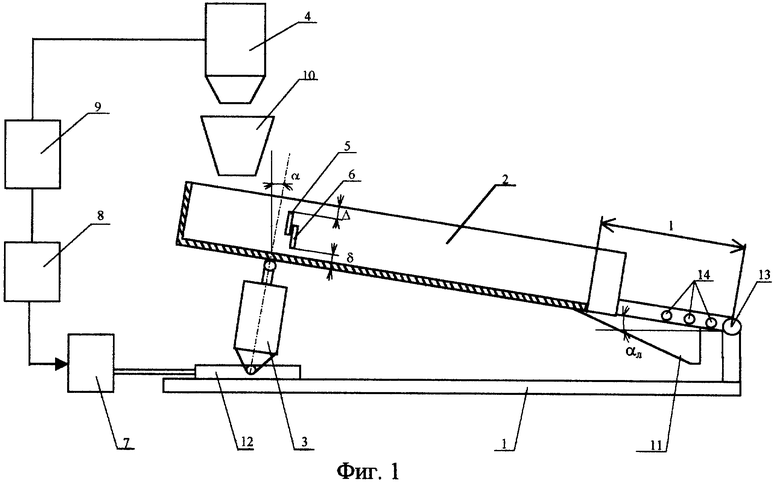

Сущность заявленного решения поясняется чертежами, на которых изображены: фиг.1 - общий вид предлагаемого устройства; фиг.2 - варианты распределения сыпучего материала в загрузочной части лотка; фиг.3 - вид на лоток сверху, в котором установлены продольные перегородки; фиг.4 - варианты движения сыпучего материала в лотке с продольными перегородками.

Предлагаемое устройство содержит основание 1, на котором шарнирно закреплен лоток 2. Загрузочная часть лотка шарнирно закреплена с основанием через вибратор 3. Отдельные порции через равные промежутки времени формируются и подаются в лоток 2 порциональным дозатором 4. В верхней части лотка 2 установлена поперечная перегородка, которая состоит из верхней части 5 и нижней 6. Перегородка установлена с возможностью фиксированного перемещения вдоль лотка 2. Части перегородки 5 и 6 имеют возможность независимого фиксированного перемещения относительно друг друга, высота каждой из частей меньше высоты лотка, причем верхних край одной из частей расположен ниже верхнего края лотка на величину Δ , а нижний край другой части образует с днищем лотка щелевой зазор δ .

Вибратор 3 установлен на основании 1 с возможностью перемещения вдоль оси лотка 2 с помощью механизма 7. Включение и выключение механизма 7 осуществляется узлом 8, причем операции синхронизированы узлом 9 с работой порционного дозатора 4. Загрузка лотка 2 осуществляется через узел 10, а выгрузка через узел 11. Соединение пластины 12, на которой шарнирно закреплен вибратор 3 с основанием 1, выполнен таким образом, чтобы при перемещение вдоль лотка 2 угол наклона лотка к горизонту не изменялся.

Регулированию движения сыпучего материала по лотку способствует возможность изменения расстояния от ссыпающего края лотка до шарнира 13 (1) за счет отверстий 14, а также возможность изменения направления колебаний за счет перемещения пластины 12, на которой крепится вибратор. Выбор диапазона возможного изменения угла вибрации α , фиг.1, обусловлен тем, что при α , равном углу наклона лотка к горизонту, направление колебаний, перпендикулярное к поверхности лотка, и cила вибрации не дает проекцию на направление движения частиц, а только уменьшает силу нормального давления частиц на поверхность и, следовательно, силу трения. Использование угла α <0 нецелесообразно поскольку возникают нежелательные силы воздействия на шарнир, а на частицы начинает действовать ярко выраженная сила от вибрации.

При дозировании плохо сыпучего материала, а также материалов, форма частиц которых существенно отличается от шарообразной, наблюдается образование пробок в щелевом зазоре. Чаще всего это наблюдается, когда в загрузочной части лотка находится достаточно много материала, т.е. после загрузки очередной порции. Естественно, что это отрицательно сказывается на точности непрерывного дозирования. При реализации предлагаемого способа по п.2 в течение времени Δ T после подачи очередной порции направление вибрации плавно изменяется от α =0 до α =α л, фиг.1.

При угле α <α л в загрузочной части лотка наблюдается образование двух циркуляционных контуров, как на фиг.2, при этом вероятность образования пробок в щелевом зазоре существенно уменьшается. По мере увеличения угла α уменьшается скорость движения материала в циркуляционных контурах, но одновременно уменьшается и количество материала, находящегося в загрузочной части лотка, к моменту подачи очередной порции, угол α =α л, циркуляционные контуры практически исчезают и остатки материала свободно высыпаются через щелевой зазор. Реализация способа по п.2 связана с определенной сложностью в управлении узлом перемещения 7 вибратора 3 относительно основания (фиг.1), для упрощения конструкции предложен способ по п.3, согласно которому направление вибрации в промежутке времени Δ T меняется не плавно, а ступенчато в течение времени Δ τ ≤ 0,1Δ Т, угол между направлением колебаний и вертикалью равен углу наклона лотка к горизонту, причем эти колебания начинают осуществлять за время, меньше Δ τ до момента подачи очередной порции.

Таким образом, непосредственно после подачи очередной порции угол α <α л и указанные циркуляционные контуры существуют, исключая образование пробок.

Перед подачей очередной порции за время Δ τ механизм 7 перемещает пластину 12 влево до момента, когда угол α будет равен α л. К этому моменту времени в загрузочной части лотка останется не более 10% от общего объема порции и пробок при этом, как доказали результаты экспериментов, практически не образуется.

Непрерывное дозирование плохо сыпучего материала может быть также реализовано по п.4 предлагаемого способа, согласно которому подачу порции в лоток осуществляется в течение промежутка времени, меньшего чем Δ T. В устройстве это может быть реализовано за счет использования загрузочной воронки 10. Таким образом, не вся порция попадает в загрузочную часть лотка, а постепенно через воронку 10. В частности, наилучшие результаты с точки зрения увеличения точности дозирования муки были экспериментально получены при подаче порции в лоток через воронку 10 в течение промежутка времени, равного 0,5-0,9 от Δ T. Широкий диапазон колебаний времени подачи порции от 0,5 до 0,9 объясняется плохой сыпучестью материала и нестабильностью его высыпания из воронки. В данном случае верхняя часть перегородки 5 была максимально опущена вниз и практически совпадала с положением перегородки 6. Поскольку вся порция одновременно в лоток не загружалась, и возможны были только отклонения в процессе высыпания материала из воронки 10. Так же как и при реализации п.1, при необходимости излишки материала пересыпались через край перегородки 5.

Устройство по п.5, 6, 7 позволяет в полном объеме реализовать способ непрерывного дозирования сыпучего материала по п.1, 2, 3, 4. В частности, при реализации способа по п.1 формирование отдельных порций материала равного веса Δ Р или равного объема Δ V и подача этих порций через равные промежутки времени Δ Т осуществляется с помощью порционного дозатора (поз.4 фиг.1), которым снабжено устройство. Преобразование отдельных порций в непрерывный поток осуществляется на лотке (поз.2 фиг.1) наклоненном к горизонту под углом α л, меньшим чем угол трения покоя сыпучего материала о поверхность лотка в результате перемещения материала вдоль лотка за счет колебаний, которые создаются вибратором 3. Поскольку со стороны разгрузочного края лоток шарниром 13 соединен с основанием 1, а вибратор 3 шарнирно соединен с загрузочной частью лотка, то амплитуда колебаний линейно уменьшается от загрузочного края к разгрузочному.

За счет перемещения пластины 12, на которой шарнирно закреплен вибратор 3, обеспечивается возможность изменения угла между направлением колебаний и вертикалью от 0 до α л, что обеспечивает реализацию способа по п.1 в полном объеме.

Для реализации способа по п.2 устройство по п.6 дополнительно снабжено механизмом линейного перемещения 7 вибратора 3, который приводится в действие узлом управления 8. Наличие механизма линейного перемещения 7 и узла 8 за счет перемещения пластины 12 позволяет в течение времени Δ T изменять направление колебаний лотка, т.е. обеспечивать реализацию по п.2 в полном объеме.

Для реализации способа по п.3 устройство по п.6 дополнительно снабжено синхронизатором. Синхронизатор от порционального дозатора передает информацию на узел управления о времени подачи отдельных порций. Узел управления по истечению времени Δ Т-Δ τ после подачи очередной порции перемещает пластину 12 в крайне левое положение, при котором α =α л (фиг.1), после этого по истечении промежутка времени Δ τ узел управления подает сигнал на механизм перемещения 7, который перемещает пластину 12 в крайне правое положение, соответствующее углу α =0. Таким образом наличие синхронизатора 9 узла управления 8 и механизма 7 обеспечивают реализацию п.3 в полном объеме.

Реализация способа по п.4 осуществляется за счет наличия воронки 10, установленной между порционным дозатором и лотком. Время истечения порции материала из воронки регулируется диаметром ее выходного отверстия, величина которого определяется экспериментально. Наличие воронки 10 не является существенным отличительным признаком устройства, но позволяет реализовать в полном объеме способ непрерывного дозирования по п.4.

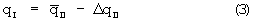

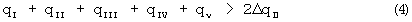

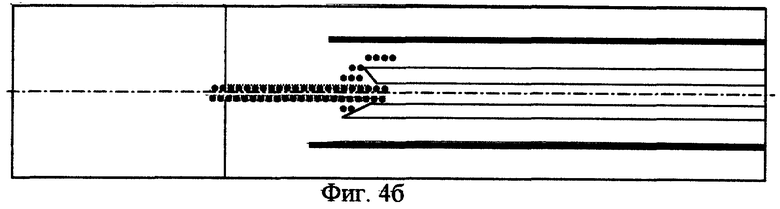

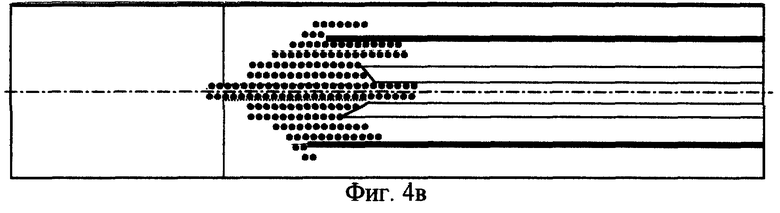

Выполнение устройства по п.7, формула изобретений, позволяет реализовать предлагаемый способ непрерывного дозирования при малых производительностях. Наличие П-образной прорези в нижней подвижной части перегородки с регулируемой высотой позволяет в широком диапазоне изменять количество материала, высыпающегося из загрузочной части лотка (верхняя часть лотка отгороженная перегородкой) в единицу времени. Наличие подвижных пластин, установленных вдоль оси лотка, позволяет компенсировать возможные отклонения по производительности при истечении материала через П-образную прорезь, т.е. повысить равномерность потока и, следовательно, точность дозирования. Согласно п.7 l15&γτ;l16&γτ;l17&γτ;l18, SI&γτ;SII&γτ;SIII&γτ;SIV&γτ;SV. Возможность указанной компенсации поясняется на фиг.4. При истечение материала из загрузочной части лотка частицы попадают в центральный канал I (шириной Sl большей ширины П-образной прорези SП, фиг.3) и движутся по этому каналу разрыхленным потоком фиг.4а. При увеличении производительности, например за счет увеличения высоты П-образной прорези, плотность частиц в I канале увеличивается и возможны случаи, когда материал начинает накапливаться перед входом в канал I. В результате этого возможно частичное движение частиц по каналу II, фиг.4б. При дальнейшем увеличении производительности возможно начало движения частиц по каналам III, IV, V. В данном случае на фиг.4в было дано пояснение принципа компенсации отклонения производительности за счет наличия на днище лотка продольных перегородок, установленных в соответствии с п.7 формулы изобретения. Этот же принцип используется для повышения равномерности непрерывного потока, ссыпающегося с лотка через разгрузочный узел 11, и, соответственно, точности дозирования. Как показали результаты экспериментов отклонения по производительности через П-образную прорезь в перегородке в промежутке времени Δ T может составлять 10-15%. Для компенсации этих отклонений ширину каналов SII, SIII, SIV, SV необходимо делать существенно меньше, чем ширину центрального канала SI. Для нормальной работы дозатора необходимо, чтобы суммарная производительность всех каналов, не считая центрального, была вдвое больше значения максимального отклонения производительности по П-образной прорези перегородки от среднего значения. Таким образом, должны выполнятся следующие соотношения:

где qI, qII, qIII, qIV, qV - производительности по соответствующим каналам (г/с);

- средняя производительность по П-образному зазору (г/с);

- средняя производительность по П-образному зазору (г/с);

-отклонение производительности по П-образному зазору (г/с).

-отклонение производительности по П-образному зазору (г/с).

Из соотношений (3), (4) следует, что при отклонениях производительности в большую сторону, т.е. при  обеспечивается движение сыпучего материала по всем канисам, т.е.

обеспечивается движение сыпучего материала по всем канисам, т.е.

Поскольку расстояния I15 ... I18 разные, при отклонениях производительности по П-образной прорези сначала идет накопление материала перед каналами, а только потом начинается движение частиц по очередному дополнительному каналу. Другими словами, образуется своеобразный аккумулятор, который демпфирует отклонения.

Как показали результаты экспериментальных исследований при выборе оптимального сочетания размеров S и 1, можно достичь такого режима, при котором материал в основном движется по четырем каналам и только в отдельные, сравнительно короткие промежутки времени наблюдается движение по пяти или трем каналам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2242273C1 |

| СПОСОБ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2366904C2 |

| Устройство для весового непрерывного дозирования сыпучих материалов | 2022 |

|

RU2799982C1 |

| Способ непрерывного весового дозирования сыпучего материала и устройство для его осуществления | 2018 |

|

RU2691786C1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ | 2009 |

|

RU2402476C1 |

| ВИБРАЦИОННЫЙ ДОЗАТОР | 2018 |

|

RU2679740C1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ | 1990 |

|

RU2012526C1 |

| Способ непрерывного весового двухстадийного дозирования сыпучих материалов | 2021 |

|

RU2786341C1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ ДЛЯ МЕЛКОДИСПЕРСНЫХ ВЫРЫВООПАСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 1966 |

|

SU1841137A1 |

| Малогабаритный агрегат для мойки сыпучих материалов | 2021 |

|

RU2777776C1 |

Изобретение относится к технологии дозирования сыпучих материалов и может быть использовано в химической, пищевой, микробиологической и других отраслях промышленности. Техническим результатом изобретения является повышение качества дозирования сыпучего материала. Способ непрерывного дозирования сыпучих материалов включает формирование отдельных порций равного веса ΔР или равного объема ΔV, подачу этих порций через равные промежутки времени ΔT в устройство для преобразования порций в непрерывный поток в результате перемещения материала от загрузочного узла к разгрузочному. Преобразование отдельных порций в непрерывный поток осуществляется на лотке, наклоненном к горизонту под углом меньшим, чем угол трения покоя сыпучего материала о поверхность лотка, а перемещение материала осуществляют за счет колебаний лотка с амплитудой, линейно уменьшающейся от загрузочного узла к разгрузочному. Устройство, реализующее способ, содержит основание, лоток, разгрузочный край которого шарнирно соединен с основанием, вибратор, установленный на основании и соединенный с загрузочным краем лотка, перегородку, установленную внутри лотка с возможностью фиксированного перемещения вдоль оси, порциональный дозатор. Перегородка состоит из двух частей, установленных с возможностью независимого фиксированного перемещения относительно друг друга, высота каждой из частей меньше высоты лотка, причем верхний край одной из частей расположен ниже верхнего края лотка, а нижний край другой части образует с днищем лотка щелевой зазор. 2 н. и 5 з.п. ф-лы, 4 ил.

| СПОСОБ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2138783C1 |

| ДОЗАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2168705C2 |

| Вибрационный питатель | 1972 |

|

SU455049A1 |

| Вибрационный горизонтальный конвейер для сыпучих материалов | 1980 |

|

SU971737A1 |

| Расходомер сыпучих материалов | 1976 |

|

SU651193A1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬВСЕСОЮЗНАЯПИЕНТНО-ИлШ^'ГШБИБЛг'И;- т '-'А | 0 |

|

SU340598A1 |

| Способ автоматического регулирования расхода сыпучего материала | 1990 |

|

SU1830041A3 |

| Устройство для передачи и приема сигналов | 1975 |

|

SU611240A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

2005-04-27—Публикация

2003-04-07—Подача