Изобретение относится к технологии приготовления смеси сыпучих материалов и может быть использовано в химической, пищевой, микробиологической и других отраслях промышленности.

Известен способ получения смеси сыпучих материалов в колонных аппаратах, включающий подачу отдельных компонентов и последующее перемешивание их во взвешенном состоянии за счет подвода воздуха, причем подачу компонентов осуществляют последовательно по мере увеличения их удельного веса, а количество подаваемого воздуха изменяют пропорционально удельному весу компонентов в необходимой степени смешивания (см., например, авторское свидетельство СССР №1148639, МКИ 4 В 01 F 13/02, БИ №13, 1985).

Недостатком такого способа является низкое качество смеси из-за агрегатирования частиц компонентов по фракциям из-за эффекта псевдоожижения смеси, при котором происходит вынос потоком воздуха легких фракций в верхнюю часть смесителя и погружению в его нижнюю часть более тяжелых.

Известен также способ приготовления многокомпонентной смеси, включающий, загрузку компонентов в бункер дозаторов, последовательную подачу этих компонентов в виде непрерывных потоков в смеситель, в сечения расположенные на расстояниях от загрузочного края смесителя, пропорциональных увеличению плотностей и/или уменьшения размеров частиц и выгрузку готовой смеси (см., например, авторское свидетельство РФ №2124934, МКИ 6 В 01 F 13/18, 9/02, БИ №2, 20.01.1999).

Однако и такой способ не обеспечивает высокое качество смеси, поскольку трудно обеспечить точное дозирование компонентов, т.е. соблюдать постоянное соотношение этих компонентов в смеси.

Известно устройство для приготовления смеси сыпучих материалов, содержащее последовательно размещенные вдоль ленточного транспорта дозаторы и вал с телескопически выдвигающимися в радиальном направлении лопастями. Концы лопастей выполнены загнутыми в сторону вращения вала и имеют на концах роликовые опоры, установленные с возможностью свободного вращения (см., например авторское свидетельство РФ №2132723, МКИ 6 В 01 F 13/18, 9/02, БИ №2, 20.01.1999).

Такое устройство характеризуется низким качеством смеси, если компоненты отличаются по размерам и/или плотностям частиц.

Известно также устройство для приготовления многокомпонентных смесей сыпучего материала, содержащее: непрерывные дозаторы компонентов, расположенные последовательно вдоль ленточного транспортера с поперечными перегородками, плиту, на которой установлен ленточный транспортер, соединенную с основанием через амортизаторы, и вибратор, установленный на основании и соединенный с плитой (см., например, авторское свидетельство РФ №2147460, МКИ 7 В 01 F 13/18, 11/00, БИ №11, 20.04.2000).

Недостатком данного устройства является отсутствие синхронизации между дозаторами, что не гарантирует постоянное соотношение компонентов в смеси, т.е. устройство не позволяет получить смесь высокого качества.

По совокупности общих признаков в качестве прототипа выбираем способ по авторскому свидетельству РФ №2124934, МКИ 6 В 01 F 13/18, 9/02, БИ №2, 20.01.1999 и устройство по авторскому свидетельству РФ №2147460 7 В 01 F 3/18, 11/00, БИ №11 20.04.2000.

Техническая задача изобретения - повышение качества приготовления смеси сыпучих материалов.

Решение поставленной задачи достигается тем, что загрузка компонентов осуществляется отдельными порциями через равные промежутки времени Δ T последовательно, начиная с дозатора, расположенного ближе к загрузочному краю смесителя, причем интервалы между загрузками пропорциональны расстояниям между разгрузочными узлами дозаторов, каждая порция компонента имеет одинаковый вес, пропорциональный процентному содержанию компонента в готовой смеси, и для всех компонентов выполняется следующее равенство, что сумма веса отдельных порций по всем компонентам смеси, деленная на время дозирования компонента, равна производительности смесителя.

Кроме того, для достижения поставленной цели служит то, что в устройстве для реализации способа каждый непрерывный дозатор содержит порционный дозатор и наклонный вибролоток для преобразования отдельных порций материала в непрерывный поток; устройство дополнительно снабжено блоком управления порционными дозаторами, причем каждый вибролоток устанавливается с возможность фиксированного перемещения вдоль ленточного транспортера; вибратор соединен с плитой и основанием с помощью шаровых шарниров и установлен на основании с возможностью фиксированного перемещения в горизонтальной плоскости; и также наличие поперечных перегородок на ленточном транспортере, установленных с возможностью фиксированного перемещения вдоль ленты транспортера. Устройство дополнительно снабжено датчиком фиксации положения по крайне мере одной поперечной перегородки ленточного транспортера, причем этот датчик соединен с блоком управления порционными дозаторами.

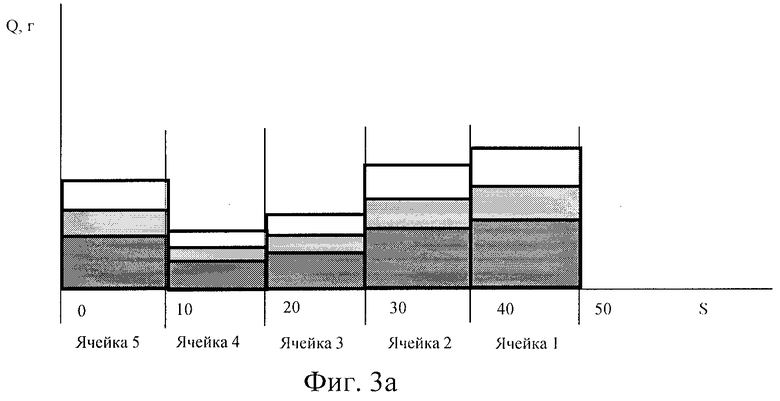

Сущность заявленного решения поясняется чертежами, на которых изображены: фиг.1 - общий вид предлагаемого устройства (вариант приготовления трех компонентной смеси), фиг.2 - графики изменения производительности во времени на ссыпающихся краях вибрирующих лотков непрерывных дозаторов, фиг.3 - графики распределения компонентов по ячейкам ленточного транспортера, фиг.4 - характер движения смеси при различных направлениях вибрации.

Предлагаемое устройство содержит порционные дозаторы 1, 2, 3 соответственно для компонентов А, В, С смеси, вибролотки 4, 5, 6, для преобразования порции в непрерывный поток, расположенные вдоль ленточного транспортера 7 через определенные расстояния, имеющего поперечные перегородки 8 с возможностью фиксированного перемещения. Ленточный транспортер 7 находится на виброплите 9, установленной через амортизаторы 11 на основание 14. Вибратор 13 шарнирно закреплен с виброплитой и основанием с возможностью фиксированного перемещения в горизонтальной плоскости. На ленточном транспортере установлен датчик фиксации положения 12 перегородки 8, который подает управляющий сигнал на блок управления 10 порционными дозаторами.

Реализацию предлагаемого способа рассмотрим на примере приготовления трехкомпонентной смеси из компонентов А, В, С с весовым соотношением 0.5: 0.3: 0.2, причем диаметры частиц компонентов dA&γτ;dB&γτ;dC, требуемая производительность смесителя 6 кг/час, который был осуществлен на лабораторной установке, выполненной согласно п.2,3,4 формулы изобретения. Производительность установки за одну минуту составляла 100 г. Согласно рекомендациям по реализации двухстадийного дозирования, отдельные порции компонентов на вибрирующие лотки для преобразования этих порций в непрерывный поток подавались через промежутки времени Δ T согласно п.1 формулы изобретения. Учитывая соотношение компонентов в смеси, вес порции по компоненту А составит Δ РA=25 г, по компоненту В Δ Рв=15 г и по компоненту С Δ Pc=10 г. Согласно формуле изобретения п.1, производительность смесителя была равна

или 6 кг/час, т.е. равняется заданной производительности.

Согласно п.1 формулы изобретения отдельные порции компонентов загружались, последовательно начиная с дозатора ближнего к загрузочному краю смесителя, причем интервалы между загрузками пропорциональны расстояниям между дозаторами. Разгрузочный узел дозатора для компонента А совпадал с началом верхнего горизонтального участка ленточного транспортера, как это показано на фиг.1. Если расстояния между разгрузочными узлами дозаторов А и В равно l1, а скорость ленточного транспортера V, то интервал между загрузкой порции А и В будет равен Δ τ ab=l1/v. Если расстояния между разгрузочными узлами дозаторов А и С равно L2, то интервал между загрузкой порции А и С будет равен Δ τ AC=L2/V. Согласно ограничительной части п.1 формулы изобретения расстояния L1, L2 должны быть пропорциональны размерам частиц компонентов, т.е. L1/L2=K· dB/dC, где К - коэффициент определяемый экспериментально (для большинства компонентов К=1).

Результаты экспериментальных исследований показали, что при преобразовании отдельных порций в непрерывный поток на вибрирующем лотке изменения производительности на ссыпающемся крае имели вид, близкий к синусоидальной зависимости, показанной на фиг.2а. На фиг.2б представлены те же графики в виде гистограмм за промежутки времени Δ τ =Δ Т/М (в приведенном примере М=5).

Рассмотрим процесс образования смеси согласно предлагаемому способу в одной ячейке на ленте транспортера при выполнении условия Δ S/V=Δ τ (фиг.3а). Пусть объем 1А попал в ячейку 1 на ленте транспортера, поскольку согласно предлагаемому способу промежуток времени между подачей порции компонента А и В составляет Δ τ ab=l1/v, то ячейка 1 переместиться под ссыпающийся край дозатора В в тот момент, когда будет ссыпаться объем 1В, соотношение этих объемов, а следовательно и соотношение их весов, соответствует содержанию компонента А и В в готовой смеси. Когда ячейка 1 переместиться под разгрузочный узел дозатора компонента С, с него в эту ячейку попадет объем 1С. Поскольку с учетом смещения разгрузочных узлов вдоль ленты транспортера и определенных промежутков между подачей отдельных порций компонентов согласно формуле изобретения в разные ячейки транспортера попадали разные объемы компонентов, но соотношение весов будет всегда постоянно равным заданному соотношению компонентов в готовой смеси. Для рассматриваемого варианта приготовления трех компонентной смеси, математически это можно представить следующим равенством

Так как ленточный транспортер установлен на вибрирующей плите, то в каждой ячейке на транспортерной ленте будет происходить смешивание компонентов. Длина ленточного транспортера, амплитуда и частота вибрации выбираются такими, чтобы к моменту ссыпания материала из ячеек транспортера процесс смешивания был завершен, т.е. чтобы смесь имела требуемое качество.

Наличие блока управления порционными дозаторами согласно п.2 формулы изобретения обеспечивает последовательную загрузку компонентов, начиная с дозатора, расположенного ближе к загрузочному краю ленточного транспортера через интервалы времени между загрузками, пропорциональными расстояниям разгрузочными узлами дозаторов, т.е. реализации способа по п.1 формулы изобретения.

Выполнение устройства согласно п.3 формулы изобретения позволяет за счет изменения положения вибратора 13 (фиг.1) относительно основания изменять угол между направлением вибрации и вертикалью, при этом изменяется характер движения частиц на ленте транспортера и, следовательно, характер процесса смешивания. В частности, на фиг.4а показано движение частиц в одном циркуляционном контуре, а на фиг.4б в двух циркуляционных контурах. Наличие одного или двух циркуляционных контуров определяется углом между направлением вибрации и вертикалью. Для различных материалов, в частности при различных соотношениях диаметров частиц компонентов, оптимальными являются разные варианты движения частиц материалов. Таким образом, реализация способа по п.3 позволяет для различных составов смеси подобрать режимы смешивания, обеспечивающие высокое качество готовой смеси.

Выполнение устройства согласно п.4 формулы изобретения позволяет установить поперечные перегородки на ленте таким образом, чтобы в каждую ячейку попадало одинаковое суммарное количество компонентов. В этом случае ширина ячеек Δ S разная и пропорциональна изменению производительности на ссыпающихся краях дозаторов фиг.3б. Математически это можно представить следующим образом. При выполнении равенства (1) для компонента А будет выполняться равенство (2) (аналогично для компонентов В и С).

Это целесообразно делать в тех случаях, когда готовую смесь необходимо упаковывать или передавать на дальнейшую переработку в виде отдельных порций одинакового веса, например при производстве таблеток или брикетов. Возможность фиксированного перемещения перегородок относительно ленты транспортера позволяет оперативно изменять вес отдельной порции смеси без изменения работы смесителя в целом. Синхронизация попадания определенных объемов в определенные ячейки обеспечивается наличием датчика фиксации положения ячейки, который связан с узлом управления порционными дозаторами. Сигнал на подачу первой порции в дозатор компонента А подается в тот момент, когда пустая ячейка определенной ширины находиться на определенном расстоянии от разгрузочного узла этого дозатора, т.е. сначала включается транспортер и он с помощью датчика согласно п.4 формулы изобретения подает сигнал на подачу первой порции компонента А в дозатор. Далее процесс дозирования осуществляется, как описано выше.

После проведения процесса смешивания и высыпание частиц из ячеек транспортера оценивалось качество смеси. Методом квартования смесь делилась на порции (вес каждой порции 6-8 грамм). Так как частицы отличались по размерам то, используя сито, смесь разделяли на компоненты и после взвешивания определяли процентное содержание компонентов в каждой пробе. Результаты анализа показали, что отклонение содержания по отдельным компонентам не превышали 0,5% от их заданного содержания, т.е. фактически были соизмеримы с точностью порционного дозирования, которая в нашем случае была равна 0,2%.

Количественно качество готовой смеси оценивалось коэффициентом неоднородности (Конструирование и расчет машин химических производств. /Под. ред. Э.Э.Кольмана-Иванова. - М.,1985 с.228-253). Для прототипа коэффициент неоднородности был не менее 5%, для предлагаемого способа не более 1%.

Таким образом, экспериментально было подтверждено, что предлагаемый способ приготовления многокомпонентной смеси сыпучих материалов, по п.1 формулы изобретения, реализованный на устройстве согласно п.2, 3, 4 формулы изобретения, позволяет решить поставленную техническую задачу, т.е. повысить качество смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251083C2 |

| СПОСОБ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2366904C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2351469C2 |

| Дозирующее устройство непрерывного действия для древесных частиц | 1980 |

|

SU875218A1 |

| СПОСОБ И УСТРОЙСТВО ПРОИЗВОДСТВА МНОГОКОМПОНЕНТНЫХ ГОМОГЕННЫХ ПОМОЛЬНЫХ ПАРТИЙ И СМЕСЕЙ ЗЕРНА ПШЕНИЦЫ | 2010 |

|

RU2447931C2 |

| Автоматизированная линия приготовления многокомпонентных порошковых смесей | 1987 |

|

SU1503997A1 |

| Способ исследования качества смеси компонентов, различающихся по цвету | 2023 |

|

RU2819489C1 |

| Способ оптимизации технологических процессов дозирования, гомогенизации сыпучих компонентов в хлебопечении и подачи их к тестомесильной машине | 2019 |

|

RU2763895C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2542241C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРИГОТОВЛЕНИЯ СМЕСИ ЖИДКОГО И ТВЕРДЫХ КОМПОНЕНТОВ | 2014 |

|

RU2562312C1 |

Изобретение относится к технологии приготовления смеси сыпучих материалов и может быть использовано в химической, пищевой, микробиологической и других отраслях промышленности. Способ включает загрузку компонентов в бункер дозаторов, последовательную подачу компонентов в виде непрерывных потоков в смеситель. Загрузку компонентов осуществляют отдельными порциями через равные промежутки времени последовательно, начиная с дозатора, расположенного ближе к загрузочному краю смесителя. Интервалы между загрузками пропорциональны расстояниям между разгрузочными узлами дозаторов, а каждая порция компонента имеет одинаковый вес, пропорциональный процентному содержанию компонента в готовой смеси. Устройство содержит дозаторы, ленточный транспортер с поперечными перегородками и вибратор. Дозаторы содержат наклонные вибролотки, фиксированно перемещающиеся вдоль транспортера, и блок управления дозаторами. Технический результат состоит в повышении качества приготовления смеси. 2 н. и 2 з.п. ф-лы, 7 ил.

где N - количество компонентов;

ΔРi - вес отдельной порции i-го элемента;

Q - производительность смесителя.

| СМЕСИТЕЛЬ | 1998 |

|

RU2147460C1 |

| Способ смешивания материалов | 1985 |

|

SU1310013A2 |

| US 4493556 А, 15.01.1985 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2004-12-20—Публикация

2003-05-05—Подача