Изобретение относится к технике контроля и технической диагностики напряженно-деформированного состояния и несущей способности элементов конструкций изделий.

Известен вибротепловизионный способ неразрушающего контроля изделий, заключающийся в регистрации с помощью тепловизора температурного поля изделий при воздействии на них вибраций [1,2]. Способ используется для выявления в изделиях внутренних дефектов (расслоений, пустот), которые обуславливают более сильное рассеивание энергии колебаний, а следовательно, повышенный нагрев в области дефектов и находятся по термограммам температурного поля поверхности колеблющегося объекта. Способ требует применения вибраторов, не обеспечивающих в случае громоздких и массивных изделий достижения механических напряжений в материале объекта близких к расчетным значениям (реальные значения напряжений составляют единицы процентов от расчетных значений). В результате для получения ощутимой разницы температуры Т для любого элемента поверхности изделия после n циклов нагружения и начальной (исходной) температурами интересующего элемента изделие приходится подвергать продолжительному по времени t воздействию вибрации с частотой f, причем n= f•t. При длительном воздействии возможен отток тепла от элементов поверхности путем теплопроводности и излучения, что вызывает снижение их температуры (не выполняются адиабатические условия) и, следовательно, достоверности определения местоположения и формы концентраторов механических напряжений.

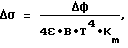

Наиболее близким к заявляемому является тепловой метод контроля механических напряжений в изделиях (принят за прототип), основанный на термоупругом эффекте и заключающийся в создании при соблюдении адиабатических условий циклических механических напряжений в конструкционном материале изделия с одновременным сканированием и регистрацией потоков собственного теплового излучения элементов поверхности изделия, определении по термограмме изменения ΔΦ потока излучения любого элемента поверхности с последующим вычислением суммы механических напряжении Δσ для этого элемента по формуле:

где В - постоянная Стефана-Больцмана; ε - коэффициент излучения поверхности; Т - среднее значение температуры интересующего элемента поверхности; Кm - термоупругая постоянная материала изделия [3]. По термограмме может быть также определено для любого элемента поверхности колеблющегося изделия изменение температуры ΔT, а по нему значение Δσ из формулы

Циклические механические напряжения в материале изделия создают с помощью вибраторов (пьезоэлектрических, электродинамических и др.). Для получения термограммы поверхности колеблющегося изделия используют быстродействующие тепловизионные сканирующие устройства [3].

Признаки прототипа, являющиеся общими с заявленным техническим решением, заключаются в создании в конструкционном материале изделия механических напряжений с одновременным сканированием и регистрацией потоков собственно теплового излучения элементов поверхности изделия в адиабатических условиях.

Причина, препятствующая получению в прототипе требуемого технического результата, заключается в низкой информативности о напряженно-деформированном состоянии конструкции изделия, т.к. при больших габаритах и массивной конструкции испытуемого изделия создаваемые с помощью вибратора механические напряжения малы (составляют несколько процентов от расчетных рабочих напряжений), вследствие чего на термограмме трудно выявить по неоднородности зарегистрированного термического (температурного) поля места расположения и форму концентраторов механических напряжений, особенно при значениях коэффициента концентрации Kконц.<2.

Изобретение направлено на решение задачи повышения достоверности информации о напряженно- деформированном состоянии конструкции изделия за счет более точного определения местоположения и формы концентраторов механических напряжений. Технический результат, который может быть получен при осуществлении изобретения, заключается в возрастании интенсивности собственного теплового излучения поверхности изделия и, как следствие, яркости и контрастности термограммы. Возросшая неоднородность термограммы облегчает выявление местоположения и формы концентраторов механических напряжений.

Данный технический результат достигается за счет того, что в известном способе определения местоположения и формы концентраторов механических напряжений в конструкции изделия, включающем создание в материале изделия в адиабатических условиях механических напряжений с одновременным сканированием и регистрацией потоков собственного теплового излучения элементов поверхности изделия, создаваемые механические напряжения имеют форму импульса длительностью 0,005...0,01 с и амплитуду от 0,8 до 1,05 расчетного рабочего значения механического напряжения в конструкционном материале изделия, а местоположение и форму концентраторов механических напряжений определяют по неоднородности зарегистрированного термического поля поверхности изделия.

Так как изменение температуры каждого элемента поверхности пропорционально изменению суммы механических напряжений в этом элементе, то при неравномерном распределении механических напряжений в изделии температурное поле поверхности изделия оказывается неоднородным (контрастным), причем наибольшая неоднородность имеет место в местах расположения концентраторов механических напряжений. Создание в конструкции изделия импульса механического напряжения малой длительности и большой амплитуды обеспечивает выполнение адиабатических условий и позволяет в десять раз и больше увеличить значения изменений механических напряжений в соответствующих им изменений температуры элементов поверхности изделия. Получаемые при этом термограммы на экране тепловизора имеют участки повышенной и пониженной яркости по отношению к общему фону. Участки повышенной яркости соответствуют концентраторам механических напряжений сжатия, а участки пониженной яркости - концентраторам механических напряжений растяжения.

Сведения, подтверждающие возможность осуществления изобретения.

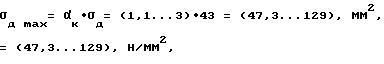

Призматический стальной брус (Ст.З) длиной 1000 мм и площадью поперечного сечения F = 10000 мм2 динамически нагружали грузом весом Q = 4000 Н при его падении с высоты h = 1 мм. Расчет ударных механических напряжений σд, выполненный по известной методике (5), показал, что значение общих ударных механических напряжений в материале бруса составляет σд = 43 Н/мм2 при величине допускаемого динамического напряжения [σд] = 118 Н/мм2. При наличии в брусе концентраторов механических напряжений величина механических напряжений в месте их расположения составляет

где αк = (1,1...3) - коэффициент концентрации механических напряжений, зависящий от вида деформации и фактора концентрации напряжений (5).

В связи с ударным приложением нагрузки динамические напряжения, возникающие в материале бруса, действуют кратковременно, и происходящие при этом деформации сжатия различных участков бруса следует рассматривать как адиабатические. В результате происходит повышение температуры поверхности бруса по отношению к исходной температуре. На участках поверхности, где величина σд = =43 Н/мм2, повышение температуры составляет ΔT = 0,04oC (в углеродистой стали при адиабатической деформации при механическом напряжении 10 Н/мм2 температура изменяется на 0,01oC (4), а в местах расположения концентраторов механических напряжений перегрев Δ Tmax = 0,047 - 0,13oC). Значение Δ Tmax превышает температурное разрешение 0,07oC тепловизора "Thermovision 870", который использовался для анализа термического поля. Модель тепловизора фирмы AGEMA "Thermovision" имеет температурное разрешение 0,07oC, частоту кадров 25 в секунду и может измерять с высокой точностью температуру в диапазоне от -20oC до +1500oC, обеспечивая получение термограмм высокого качества. При объединении тепловизора с компьютерной системой TIC, разработанной на основе ПК IBM PC, достигается возможность обработки тепловых изображений. Входящий в комплект тепловизора цветной компьютер позволяет записывать цветные изображения [3]. Данный тепловизор является одним из лучших современных тепловизоров.

При испытании стального бруса тепловизор визировали на испытуемое изделие, а затем осуществляли сканирование и регистрацию собственного теплового излучения элементов поверхности адиабатически деформируемого изделия.

В результате регистрации и сканирования теплового излучения испытуемого стального бруса концентраторы механических напряжений отобразились на термограмме в виде светящихся пятен. Размеры этих пятен соответствуют размерам концентраторов механических напряжений.

Механические напряжения, получаемые при нагружении громоздких и массивных изделий с помощью вибраторов (как в прототипе), составляют всего 1-2 кгс/мм2 что вызывает соответствующее изменение температуры 0,01-0,02oC (4), которое значительно меньше температурного разрешения тепловизора "Thermovision 870". Даже если на каких-то участках изделия механические напряжения в 2-3 раза превысят указанные выше значения, то они также вызовут изменения температуры, меньше температурного разрешения тепловизора. Следовательно, в обоих случаях контраст термограммы будет практически одинаков, и концентраторы механических напряжений не будут выявлены.

Источники информации:

1. Авторское свидетельство N 783667, G 01 N 25/72, 30.01.80.

2. Бекешко Н.А. Вибротепловизионный метод контроля изделий и материалов. Тез. докл. Х Всесоюз. конф. по неразрушающему контролю. Кн. 1.- Львов; 1984, с.144.

3. Бекешко Н.А., Ковалев А.В. Новые методы, средства и применения теплового неразрушающего контроля. // Измерения, контроль, автоматизация: Науч. -техн. сб. обзоров. ЦНИИТЭИ приборостроения. -М.; 1990, N 1(73).

4. Нисимура Масао, Икэдзава Митиси, Судзуки Ясухиро. Измерение распределения механических напряжений с использованием инфракрасного излучения. "Нихон кайдзи кекай кайси, Trans. Nippon. Kaiyi Kyokai", 1984, N 187, с. 134-146.

5. Беляев В.С. Сопротивление материалов. -М.: Физматгиз, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ И ФОРМЫ КОНЦЕНТРАТОРОВ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В КОНСТРУКЦИИ РДТТ | 1998 |

|

RU2153162C1 |

| СПОСОБ СИГНАЛИЗАЦИИ ОТКЛОНЕНИЯ НАПРАВЛЕНИЯ ВЕКТОРА СИЛЫ ТЯГИ ОТ ОСИ РДТТ | 2001 |

|

RU2191915C1 |

| Способ дефектоскопии в полимерных конструкциях с сотовым заполнителем с применением термографии | 2024 |

|

RU2835766C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2002 |

|

RU2224245C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ | 1994 |

|

RU2082080C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КИНЕТИЧЕСКИХ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ АНИЗОТРОПНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2020 |

|

RU2753620C1 |

| ПРЕОБРАЗОВАТЕЛЬ К ДЕФЕКТОСКОПУ ДЛЯ ТЕПЛОВОГО КОНТРОЛЯ | 1990 |

|

RU2088897C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2670186C1 |

| СПОСОБ УПРОЧНЕНИЯ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2687939C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2840295C1 |

Изобретение относится к технике контроля и технической диагностики напряженно-деформируемого состояния. В материале изделия в адиабатических условиях создают механические напряжения, имеющие форму импульса длительностью 0,005 -0,01 с и амплитудой 0,8 - 1,05 от расчетного рабочего напряжения. Одновременно с этим сканируют и регистрируют термическое поле. По неоднородности термического поля выявляют местоположение и форму концентраторов механических напряжений. Технический результат заключается в возрастании интенсивности собственного теплового излучения поверхности изделия, и, как следствие, яркости и контрастности термограммы.

Способ определения местоположения и формы концентраторов механических напряжений в конструкции изделия, включающий создание в материале изделия в адиабатических условиях механических напряжений и одновременное сканирование и регистрацию потоков собственного теплового излучения элементов поверхности изделия, отличающийся тем, что создаваемые механические напряжения имеют форму импульса длительностью 0,005-0,01 с и амплитудой 0,8 - 1,05 от расчетного рабочего напряжения и по неоднородности зарегистрированного термического поля поверхности изделия выявляют местоположение и форму концентраторов механических напряжений.

| Способ неразрущающего контроля изделий из диэлектрических материалов | 1987 |

|

SU1474531A1 |

| Способ неразрушающего теплового контроля качества объекта | 1989 |

|

SU1684649A1 |

| Способ неразрушающего контроля изделий | 1979 |

|

SU783667A1 |

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Гербицидный состав | 1974 |

|

SU535881A3 |

Авторы

Даты

1999-09-27—Публикация

1999-01-18—Подача