Изобретение относится к области бесконтактного неразрушающего контроля материалов и изделий с сотовым заполнителем с применением активной сканирующей термографии и регистрацией температурного поля при помощи инфракрасной камеры с последующей обработкой полученных данных. Изобретение может быть применено в различных отраслях, в которых применяются полимерные композиционные материалы с сотовым заполнителем, в том числе, автопромышленность, авиастроение, судостроение и других.

Известен способ (SU 699410, G01N 25/72, опубл. 11.09.1974) обнаружения дефектов типа отслоений в материалах, в котором для регистрации температуры в контролируемой области используется ряд приемников тепла, находящихся на различном расстоянии от источника и по временному распределению сигналов, снимаемых с приемников, судят об искомой величине.

Недостатком способа является невозможность анализа данных о распределении температуры по поверхности изделия из-за того, что применяются только несколько источников.

В патентном документе (DE 102007055210, G01N 25/72, опубл. 13.11.2008) описана установка, предназначенная для осуществления способа неразрушающего контроля. Она содержит индукционную катушку для нагрева области поверхности проходящего через нее металлического объекта, например, стального проката, а также одну или несколько инфракрасных камер для измерения температуры проходящего стального проката. Результаты измерений используются для управления красильной маркировочной системой для маркировки выявленных дефектов. Согласно описанию для оценки снятых инфракрасными камерами термографических изображений (тепловых изображений) предусмотрена программа оценки, которая анализирует тепловое изображение или тепловые изображения, идентифицирует превышение определенной пороговой величины температуры и сигнализирует о нем как о дефекте. Величина разности между температурой в точке и предварительно задаваемой пороговой величиной рассматривается как показатель глубины дефекта. Таким образом, программа может оценивать дефекты как в отношении их длины, так и в отношении величины разницы температуры. Программа оценки может исключать из дефектного листа дефекты длиной меньше заданной. Однако если неоднородность имеет длину меньше минимальной, но величина разности температур лежит выше пороговой величины, такая неоднородность считается дефектом. Таким образом, дефект идентифицируется в зависимости от его длины и температурной разности относительно окружения.

Как правило, на практике на подлежащий оценке температурный профиль накладывается сигнал помех существенной амплитуды. В качестве источников помех могут выступать, помимо прочих, локальные колебания коэффициента излучения поверхности контролируемого объекта, отражения из окружения и общие обстоятельства, неустранимые в реальном процессе контроля, такие как посторонние тела на контролируемой поверхности. Ложные показания могут вызываться также геометрией контролируемого объекта. Поэтому, несмотря на меры, которые могут предприниматься для снижения амплитуды помех, не исключается возможность того, что помехи могут быть ложно классифицированы как структурные изъяны или дефекты.

Главным недостатком описываемого устройства является их непригодность для контроля неэлектропроводящих материалов, таких как слоистые пластики и другие материалы.

Известен термографический способ контроля (пат. РФ №2549913, G01N 25/72, опубл. 20.05.2014) для выявления и идентификации близких к поверхности дефектов в контролируемом объекте. Согласно способу, область поверхности контролируемого объекта нагревают, например, индуктивно. Далее регистрируют последовательность следующих друг за другом с временным интервалом термографических изображений в пределах фазы распространения тепла. Каждое термографическое изображение представляет локальное распределение температуры в наблюдаемой области поверхности контролируемого объекта. Путем анализа термографических изображений определяются распределения температуры (температурные профили). Для множества зарегистрированных температурных профилей позиций измерений в области измерений из температурных профилей определяют процесс изменения во времени температурных значений. Их оценивают по меньшей мере по одному из критериев оценки, характеризующему тепловой поток в области измерений.

Такой способ характеризуется необходимостью оценки множества диаграмм, что делает процесс дефектоскопии длительным по времени и сложным в исполнении.

Известен способ (Ibarra-Castanedo С., Tarpani J.R., Maldague X.P.V. Nondestructive testing with thermography // Eur J Phys. 2013. T. 34. №6.) обнаружения дефектов, основанный на применении инфракрасной камеры (тепловизора) для регистрации температурного поля и лазера в качестве источника нагрева. Недостатком такого способа является относительно невысокая производительность, связанная с небольшим радиусом распространения тепла вокруг точки, нагреваемой лазером. Это приводит к необходимости последовательного прохода небольшой областью нагрева, создаваемой точкой, по всей площади контролируемой поверхности.

Известен наиболее близкий к заявляемому способ (Li Y. и др. Temperature Field in Laser Line Scanning Thermography: Analytical Calculation and Experiment // CMES - Computer Modeling in Engineering and Sciences. 2023. T. 137. №1. C. 1001-1018) обнаружения дефектов, основанный на применении тепловизора и лазера в качестве источника нагрева, луч которого развернут в линию оптической системой. Такой способ позволяет значительно повысить производительность метода, так как одновременно контролируется вся поверхность, перекрытая линией, создаваемой лазером. Указанный способ имеет недостаток - луч лазера, развернутый в линию, нагревает поверхность контроля неравномерно, в связи с чем на поверхности присутствуют латеральные тепловые потоки, направленные вдоль линии нагрева, не связанные с распределением теплофизических характеристик объекта контроля, что усложняет аналитический аппарат, необходимый для выявления дефектов, и снижается точность их выявления. Указанный способ имеет недостаток: при оценке наличия дефекта в полимерном композиционном материале с сотовым заполнителем наличия дефекта по большей температуре в локальной области возможна ошибка в определении границ дефектов вследствие того, что материал с сотовым заполнителем, имея неоднородную подповерхностную структуру, и, как следствие, тепловые свойства, из-за чего локальные неоднородности и аномалии температурного поля, воспринимаемые чувствительным элементом, не могут быть тривиально интерпретированы, как дефекты, просто по факту их наличия.

Техническим результатом изобретения является повышение точности дефектоскопии полимерных композиционных материалов с сотовым заполнителем с применением термографии, и обнаружения и локализации дефектов.

Технический результат достигается тем, что при дефектоскопии полимерных композиционных материалов с сотовым заполнителем используют метод управляемого нагрева и последующей регистрации и анализа температурного поля на поверхности, заключающийся в следующем:

- для термографического контроля объект контроля размещают вдоль основного направления движения устройства, состоящего из линейного источника нагрева и тепловизионной камеры;

- линейный источник нагрева ориентируют перпендикулярно к нормали поверхности и перпендикулярно направлению движения;

- тепловизионную камеру ориентируют так, чтобы поверхность объекта контроля оказалась перпендикулярной оси ее зрения;

- тепловизионную камеру располагают на таком расстоянии от поверхности объекта контроля, чтобы сота заполнителя на изображении имела размеры не менее квадрата 3 на 3 пикселя;

- тепловизионную камеру размещают относительно источника нагрева так, чтобы в поле ее зрения попала область поверхности объекта контроля через время после нагрева, по прошествии которого достигается наилучшая точность определения, время определяется экспериментально;

- поверхность образца последовательно нагревается при относительном движении объекта контроля и нагревателя с постоянной скоростью с одновременной регистрацией температурного поля на поверхности;

- записанная тепловизионной камерой последовательность термограмм анализируется, наличие и локализацию дефектов определяют путем вычисления среднеквадратичного отклонения температуры (1) и градиента температуры (4) в скользящем окне в форме круга, размер которого зависит от размера соты: для среднеквадратичного отклонения его диаметр должен быть не меньше размера соты, для градиента - не должен превышать 1/2 диаметра соты.

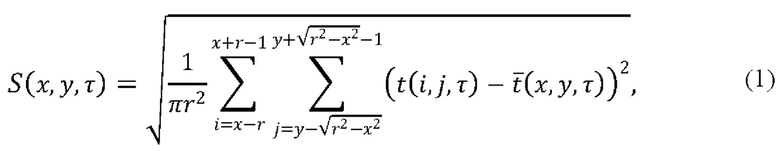

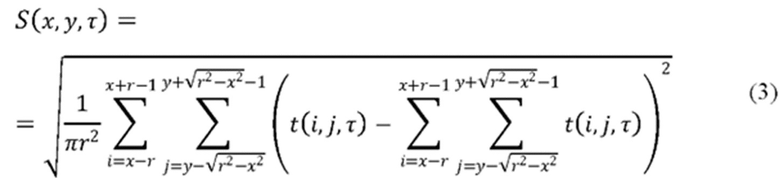

Среднеквадратичное отклонение температуры в скользящем окне выражается формулой:

где

S(x, y, τ) - среднеквадратическое отклонение температуры в окрестности пикселя х, у в момент времени τ;

х, у - координаты пикселя в регистрируемой области;

τ - момент времени, для которого проводятся вычисления;

- видимое расстояние от центра до ближайшей стенки соты, выраженное в пикселях камеры;

- видимое расстояние от центра до ближайшей стенки соты, выраженное в пикселях камеры;

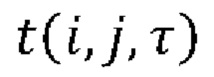

- температура в пикселе х, у в момент времени τ.

- температура в пикселе х, у в момент времени τ.

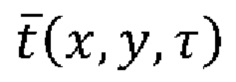

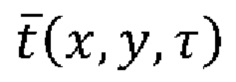

- средняя температура в окрестности пикселе х, у в момент времени τ, определяемая по формуле (2);

- средняя температура в окрестности пикселе х, у в момент времени τ, определяемая по формуле (2);

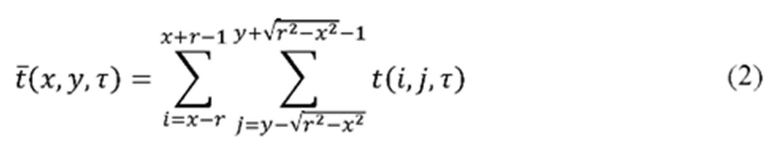

Формула (1 ) при замене  на (2) принимает вид (3):

на (2) принимает вид (3):

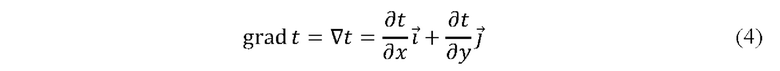

В качестве дополнительного критерия используется модуль градиента температуры. Градиент температуры для температурного поля в общем случае выражается формулой (4):

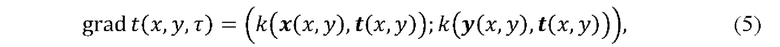

Для растровой термограммы, полученной тепловизором, градиент не может быть вычислен в точке и вычисляется в окрестности точки по формуле (5).

где

grad t(x,y, τ) - градиент температуры на растровой термограмме в окрестности точки (х, у) в момент времени τ;

k(а, b) - коэффициент линейной регрессии для векторов a и b;

x(х, у) - вектор координат х точек, относящихся к окрестности точки (х, у).

у(х, у) - вектор координат у точек, относящихся к окрестности точки (х, у).

t(x, y) - вектор температур точек, относящихся к окрестности точки (х, у).

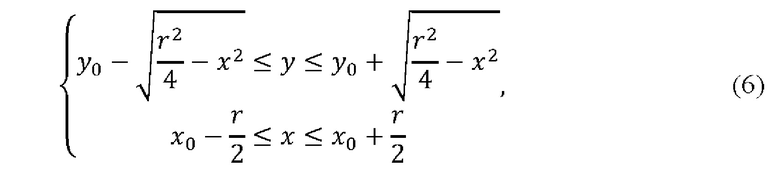

Окрестность точки имеет форму круга радиуса  . К окрестности точки считаются относящимися все пиксели, координаты которых удовлетворяют условиям (6):

. К окрестности точки считаются относящимися все пиксели, координаты которых удовлетворяют условиям (6):

где

(х0, у0) - точка, к которой относится рассматриваемая окрестность;

(х, у) - точка, для которой проверяется принадлежность к окрестности точки (х0, у0);

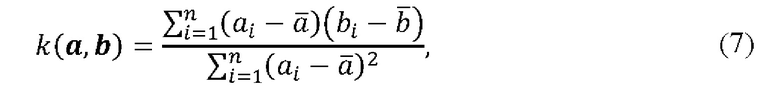

Коэффициент линейной регрессии k(а, b) вычисляется по формуле (7):

где

- i-ый элемент вектора а;

- i-ый элемент вектора а;

- среднее арифметическое значений элементов вектора а;

- среднее арифметическое значений элементов вектора а;

- i-ый элемент вектора b;

- i-ый элемент вектора b;

- среднее арифметическое значений элементов вектора b.

- среднее арифметическое значений элементов вектора b.

Технический результат достигается тем, что после нагрева и регистрации температурного поля на поверхности образца проводится анализ температурного поля: вычисление распределения СКО температуры на термограмме в скользящем окне в виде круга по формуле (3), с диаметром, соответствующим видимому размеру соты. После вычисления СКО области, в которых значение СКО ниже порогового, помечаются, как дефектные. В качестве дополнительного признака дефектной области используется критерий, основанный на вычислении градиента температуры в скользящем окне вдвое меньшего размера по формуле (5). По значениям градиента ниже порогового определяется местоположение и границы дефекта.

Исследуемый объект размещают или закрепляют в неподвижном положении. Перед началом контроля обеспечивается тепловое равновесие образца с окружающей средой. В начальный момент времени нагреватель, состоящий из лампы и кожуха на ней, включают и перемещают над контролируемой поверхностью объекта с некоторой скоростью ν, последовательно нагревая его пятном засветки в виде линии. Перемещение нагревателя может осуществляться при помощи различных механизмов. Температурное поле на участке поверхности образца, нагретой нагревателем, регистрируют при помощи тепловизора, который закреплен относительно нагревателя таким образом, что край нагревателя совпадает с краем поля зрения тепловизора, причем нагреватель остается за кадром, то есть поле зрения тепловизора оказывается размещено вплотную к нагревателю. Полученные с тепловизора данные обрабатывают при помощи алгоритмов, основанных на вычислениях по формулам (3) и (5), чем получают информацию о наличии или отсутствии дефектов в тех или иных областях.

Пример

В эксперименте использовали образец полимерного композита с сотовым заполнителем, выполненным методом фотополимерной 3D-печати из «ABS-like» фотополимера с обшивкой из стеклопластика толщиной 0,5 мм. Сотовый заполнитель был сформирован в виде массива полых шестигранных ячеек с вертикальными стенками толщиной 0,2 мм, высотой 10 мм и шагом 5 мм. Общие размеры массива 102×102 мм. Для имитации дефектов в напечатанной 3D-модели сотового заполнителя выполнены квадратные углубления со стороной 20,2 мм, имитирующие дефекты типа «отслоение» с глубиной 0,25 мм.

Нагрев проводили при помощи лампы накаливания мощностью 1 кВт, помещенной в алюминиевый кожух с прорезью на всю длину шириной 6 мм, обеспечивающей засветку вдоль линии. Регистрация температурного поля осуществляли при помощи тепловизора СОХ CG640-G20 с разрешением 640×480 пикселей, диапазоном воспринимаемых длин волн 8…14 мкм с температурной чувствительностью, эквивалентной шуму (NETD), менее 75 мК и частотой кадров 15 Гц. В качестве базы для перемещения нагревателя и тепловизора использовался станок с ЧПУ.

Затем было проведено сканирование модельных образцов. Искусственные дефекты на образцах были хорошо видны в записанных термофильмах. Визуально дефект отличался от бездефектной области тем, что в температурном поле на поверхности образца в районе дефекта значительно меньше и хуже видны стенки сот. Эта особенность была использована для поиска и обнаружения дефектов: бездефектная область при прочих равных условиях должна обладать меньшей контрастностью в сравнении с бездефектной областью.

Полученные термофильмы обрабатывали с помощью алгоритмов, основанных на формулах (3) и (5). В результате применения предлагаемого способа и последующей обработки удалось выявлять дефекты типа «отслоение» в полимерных композиционных материалах.

На основании полученных данных в этом эксперименте минимальная ошибка достигалась в момент τ=0,43 с после прохода над участком нагревающей лампы. Доля неверно определенной поверхности при идентификации дефектов составила менее 2%, дефекты удалось локализовать и оценить их размеры.

Разработанный способ неразрушающего термографического контроля обеспечивает возможность дефектоскопии, в т.ч. - в антропогенных и естественных материалах со сложной структурой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659617C1 |

| СПОСОБ АКТИВНОГО ОДНОСТОРОННЕГО ТЕПЛОВОГО КОНТРОЛЯ СКРЫТЫХ ДЕФЕКТОВ В ТВЕРДЫХ ТЕЛАХ | 2012 |

|

RU2509300C1 |

| СПОСОБ ЭЛЕКТРОСИЛОВОЙ ТЕРМОГРАФИИ ПРОСТРАНСТВЕННЫХ ОБЪЕКТОВ С ЗАШУМЛЕННОЙ ПОВЕРХНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2740183C1 |

| СПОСОБ ЭЛЕКТРОСИЛОВОГО ТЕРМООПТИЧЕСКОГО КОНТРОЛЯ ПРОСТРАНСТВЕННЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2736320C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КИНЕТИЧЕСКИХ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ АНИЗОТРОПНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2020 |

|

RU2753620C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2670186C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРОПРОВОДНОСТИ ОПТИЧЕСКИ ПРОЗРАЧНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2725695C1 |

| СПОСОБ ТЕПЛОВИЗИОННОГО КОНТРОЛЯ ВОДЫ В АВИАЦИОННЫХ СОТОВЫХ ПАНЕЛЯХ ЭКСПЛУАТИРУЕМЫХ САМОЛЕТОВ | 2005 |

|

RU2284515C1 |

| Способ определения дефектов в изделиях из керамических и полимерных композитных материалов, имеющих форму полых тел вращения | 2022 |

|

RU2789657C1 |

| СПОСОБ ЭЛЕКТРОСИЛОВОЙ ТЕРМОГРАФИИ ПРОСТРАНСТВЕННЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2690033C1 |

Изобретение относится к области бесконтактного неразрушающего контроля материалов и изделий с применением активной сканирующей термографии с нагревом объекта контроля излучением. Изобретение может быть применено в различных отраслях, включая автопромышленность, авиастроение, судостроение и других. Согласно изобретению, поверхность объекта контроля нагревают линейным источником тепла, движущимся с постоянной скоростью относительно объекта. Осуществляют запись термограмм при помощи инфракрасной камеры, а для обнаружения дефектов в материале применяется вычислением среднеквадратичного отклонения температуры и градиента температуры в скользящем окне, размер которого зависит от размера соты. Для среднеквадратичного отклонения его диаметр должен быть не меньше размера соты, для градиента - не должен превышать 1/2 диаметра соты. Также экспериментально устанавливают время после нагрева, при котором достигается наилучшая точность выявления дефектов. Технический результат - повышение точности выявления дефектов.

Способ дефектоскопии полимерных композиционных материалов с сотовым заполнителем, заключающийся в нагреве поверхности материала излучением линейного источника и регистрации температурного поля при помощи тепловизионной камеры, отличающийся тем, что для термографического контроля полимерный композиционный материал с сотовым заполнителем размещают вдоль основного направления движения устройства, состоящего из линейного источника нагрева и тепловизионной камеры, линейный источник нагрева ориентируют перпендикулярно к нормали поверхности полимерного композиционного материала и перпендикулярно направлению движения устройства, состоящего из линейного источника нагрева и тепловизионной камеры, тепловизионную камеру ориентируют так, чтобы поверхность полимерного композиционного материала оказалась перпендикулярной оси её зрения, при этом тепловизионную камеру располагают на таком расстоянии от поверхности полимерного композиционного материала, чтобы сота заполнителя на изображении имела размеры не менее квадрата 3 на 3 пикселя, причем тепловизионную камеру размещают относительно источника нагрева так, чтобы в поле её зрения попала область поверхности полимерного композиционного материала через время после нагрева, по прошествии которого достигается наилучшая точность определения, причем время определяют экспериментально, при этом поверхность образца полимерного композиционного материала последовательно нагревают при движении устройства, состоящего из линейного источника нагрева и тепловизионной камеры, с постоянной скоростью с одновременной регистрацией температурного поля на поверхности образца полимерного композиционного материала, записанную тепловизионной камерой последовательность термограмм анализируют, а наличие и локализацию дефектов определяют путём вычисления среднеквадратичного отклонения температуры и градиента температуры в скользящем окне в форме круга, размер которого зависит от размера соты, при этом для среднеквадратичного отклонения его диаметр должен быть не меньше размера соты, а для градиента не должен превышать ½ диаметра соты, причем области, в которых значение среднеквадратичного отклонения температуры ниже порогового, помечают как дефектные, а по значениям градиента температуры ниже порогового значения определяют местоположение и границы дефекта образца полимерного композиционного материала.

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2670186C1 |

| ТЕРМОГРАФИЧЕСКИЙ СПОСОБ КОНТРОЛЯ И КОНТРОЛЬНАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2549913C2 |

| СПОСОБ ТЕПЛОВИЗИОННОГО КОНТРОЛЯ ТЕПЛОИЗОЛЯЦИИ ТРУБОПРОВОДОВ | 2015 |

|

RU2608021C1 |

| Способ теплового контроля состояния объекта | 2020 |

|

RU2751122C1 |

| Способ оптико-теплового контроля внутренних деформаций конструкции из полимерного композиционного материала и устройство для его осуществления | 2022 |

|

RU2793297C1 |

| DE 102007055210 A1, 13.11.2008. | |||

Авторы

Даты

2025-03-03—Публикация

2024-07-22—Подача