Область техники

Изобретение относится к технологии изготовления изделий из армированных тканями на основе углеродных волокон полимерных композиционных материалов, а именно к СВЧ упрочняющей модификации окончательно сформированных изделий различной сложности формы и может быть использовано при изготовлении многослойных деталей различных технических систем, схема армирования которых отличается различной от слоя к слою ориентацией волокон, что определяется заданными эксплуатационными требованиями к восприятию разнонаправленных внешних нагрузок.

Уровень техники

Особенностью производства изделий из полимерных композиционных материалов (ПКМ) в отличие от изделий из однокомпонентных материалов (металлов, сплавов и пластмасс) является то, что их структура создается одновременно с формообразованием конкретного изделия, что позволяет ее формировать с учетом требований к эксплуатации, включая направление и характер действия нагрузок. Это обеспечивается соответствующей ориентацией армирующих волокон в материале. При необходимости получения относительно равномерного сопротивления нагрузкам, направление которых при эксплуатации не может быть спрогнозировано, используется схема армирования с изменяющейся от слоя к слою ориентацией волокон. В зависимости от количества слоев (толщины изделия) чередование разнонаправленных слоев волокон повторяется необходимое количество раз. Сложный характер структуры ПКМ с резко различными свойствами армирующего и связующего компонентов вызывает появление значительных внутренних напряжений и дефектов в виде несплошностей, непроклеев, микротрещин. Современный уровень техники характеризуется применением методов физической и химической модификации ПКМ, осуществляемых на различных стадиях технологического цикла с целью повышения физико-механических свойств путем усиления межфазного взаимодействия и изменения структуры. Одним из эффективных направлений физической модификации ПКМ является обработка отвержденного ПКМ (конечного изделия) в СВЧ электромагнитном поле, в процессе которой поглощенная мощность излучения вызывает нагрев связующего при одновременном воздействии волновой составляющей поля, что способствует увеличению точек контактного взаимодействия волокна и связующего и, как следствие, повышает связанность компонентов, прочность и жесткость материала. Наибольший эффект достигается при модификации углепластиков благодаря проводимости углеродных волокон, что стимулирует скин-эффект, приводящий к более интенсивному нагреву связующего в области, прилегающей к волокну, и повышает вероятность протекания физического и при определенных условиях химического взаимодействия компонентов. Однако, как установлено рядом исследователей (Jing Zhou et al. Effect of lay-up configuration on the microwave absorption properties of carbon fiber reinforced polymer composite materials // Materials Today Communications 26 (2021) 101960 PP 1-10; E. Mikinka, M. Siwak Recent advances in electromagnetic interference shielding properties of carbon-fibre-reinforced polymer composites-a topical review // J Mater Sci: Mater Electron (2021) 32:24585-24643) интенсивность отражения, а следовательно, и поглощения СВЧ излучения зависит от ориентации углеродных волокон относительно вектора Е-волны. Это вызывает значительную неравномерность нагрева и модификации ПКМ вследствие наличия в нем слоев с различным положением армирующих волокон.

Известен способ получения моновиниловых ароматических полимеров, нагреваемых микроволновым излучением (патент СН на изобретение № 2438867 от 10.01.2012 г., МПК B29С), включающий размещение ударопрочного полистирола в виде слоя в многослойном композите, имеющем один или более слоев, невосприимчивых к энергии микроволнового излучения, нагревание ударопрочного полистирола в объеме посредством энергии микроволнового излучения и формование материала из расплава.

Недостатком данного способа является неприменимость к получению армированных углеродными волокнами материалов, которые наиболее перспективны для современной транспортной техники вследствие малой массы и высокой прочности, влияние на работоспособность сформированного изделия технологической наследственности предшествующей термической обработки и размерного формования. В результате изделие обладает невысокой прочностью и эксплуатационной надежностью. Также при обработке изделий больших размеров с криволинейной поверхностью вследствие увеличения или уменьшения расстояния от источника СВЧ излучения до облучаемой поверхности будет изменяться плотность потока падающей энергии по причине синусоидального закона распределения амплитуд Е и Н составляющих электромагнитной волны. Это приведет к различной степени прогрева материала и, как следствие, неравномерному характеру его модифицирования, что уменьшит эффективность процесса.

Известен способ термической обработки изделий из диэлектрических материалов с большими объемами и поверхностями, для осуществления которого используется СВЧ камера лучевого типа, в которой размещают несколько излучающих рупорных систем, расстояние между которыми выбирают таким, чтобы распределение суммарной поверхностной мощности было наиболее близко к равномерному при заданной геометрии антенны и расстояния от нее до поверхности обрабатываемого объекта (Огурцов К.Н. Разработка методов расчета электротермических установок и математического моделирования процессов термообработки диэлектриков с большими объемами и поверхностями: автореф. дис. канд. техн. наук.: Саратов, 2004. - 18 с.).

Недостатками способа являются следующие. При использовании для обработки волокнистых углепластиков в непосредственно прилегающих к углеродным волокнам объемах связующего будет наблюдаться существенная неравномерность нагрева, вызванная отмеченным выше эффектом зависимости поглощения (отражения) мощности СВЧ излучения от ориентации волокон относительно вектора Е-волны, что создает дополнительную неравномерность свойств конечного изделия. Также в камерах лучевого типа с ограниченным объемом излучающие рупорные антенны неподвижны и располагаются так, что выходной контур всех рупоров располагается в одной плоскости, что обеспечивает равномерное распределение мощности СВЧ излучения по плоской поверхности. Степень равномерности задается также расстоянием между рупорами. При этом в случае обработки объекта с криволинейной поверхностью расстояние до нее будет различным для разных излучающих рупоров, что приведет к изменению плотности потока энергии электромагнитного поля и, соответственно, существенному различию поглощенной материалом СВЧ мощности в разных участках поверхности. Таким образом, описываемый способ не позволяет осуществлять равномерную обработку крупногабаритных изделий со сложной формой поверхности с обеспечением требуемого эффекта.

Известен способ получения многослойных подложек из термопластичного синтетического смолистого материала (патент US на изобретение № 5338611 А), согласно которому формируют полосы, содержащие термопластичный полимер со включениями частиц сажи и которые укреплены стекловолокном в количестве по весу от 5 до 60% и углеродным волокном в количестве по весу от 1 до 20%. Сформированный блок из армированных подложек помещают в электромагнитное поле частотой от 0,5 до 10 ГГц с мощностью, достаточной для нагрева до температуры, большей температуры стеклования, но меньшей температуры плавления, что создает соединение между слоями.

Основными недостатками способа являются следующие. Материал содержит малое количество углеродного волокна, что не обеспечивает значительной его прочности при растяжении и изгибе. В непосредственно прилегающих к углеродным волокнам объемах связующего будет наблюдаться существенная неравномерность нагрева, вызванная отмеченным выше эффектом зависимости поглощения (отражения) мощности СВЧ излучения от ориентации волокон относительно вектора Е-волны, что создает дополнительную неравномерность свойств конечного изделия. Другие недостатки способа составляют невозможность проводить обработку в электромагнитном поле изделий сложной формы и больших габаритных размеров по причине неравномерного распределения СВЧ электромагнитного поля в камере, что не позволяет осуществлять распределение мощности излучения равномерно по всей сложной поверхности изделия, если его размеры не позволяют разместить обрабатываемый объект в одной из пучностей напряженности поля. Также недостатками способа являются термические напряжения, возникающие на границах раздела слоев и границах «волокно-матрица». Возникновение напряжений связано с различными коэффициентами термического расширения у армирующих волокон из разнородного материала и полимерной матрицы, что вызывает значительные деформации волокон, которые при остывании матрицы не релаксируют вследствие ее затвердевания. Это препятствует восстановлению размеров деформировавшихся волокон. Соответственно возникающим напряжениям понижаются прочностные характеристики материала. Дополнительно возникает концентрация напряжений при формовании изделия из данного материала, вызывающая неоднородность напряженно-деформированного состояния (НДС), что повышает опасность разрушения при знакопеременных нагрузках, возникающих, например, при эволюциях летающих с большими ускорениями объектов. Неоднородности НДС способствует введение в матрицу частиц сажи, которые являются концентраторами выделения тепловой энергии при взаимодействии с СВЧ электромагнитным полем, но не могут быть равномерно распределены в объеме матрицы при введении в нее известными технологическими методами.

Наиболее близким аналогом к заявляемому изобретению является способ упрочнения изделий из армированных углеродным волокном полимерных композиционных материалов (патент RU № 2687930 В29С 71/04, опубликован: 16.05.2019, бюллетень № 14), отличающийся тем, что после окончательного формообразования и отверждения изделия проводят дополнительное воздействие на него СВЧ электромагнитным полем, используя частоту 433-2450 МГц при толщине изделия, находящейся в диапазоне от 30 до 5-7 мм, с подводимой мощностью излучения, исключающей нагрев изделия выше 35-40°С, при этом пучностью электромагнитной волны сканируют по обрабатываемой поверхности, обеспечивая перекрытие пятна воздействия не менее чем на 50% и суммарное время обработки в каждом пятне облучения поверхности, равное 1-2 минутам.

Способ имеет следующие недостатки.

В большинстве многослойных углепластиков используют армирование с направлением волокон под углами 0, 90, +45, -45 градусов. При этом слои с соответствующим направлением армирования должны быть расположены повторяясь равномерно и симметрично. При плоско-параллельном сканировании рупора в этом случае окажется, что часть слоев будет иметь направление волокон, перпендикулярное или параллельное вектору Е-волны, а часть - располагаться под углом ±45°. Согласно указанным выше работам Jing Zhou, E. Mikinka и M. Siwak это означает, что только четвертая часть слоев будет подвергнута максимальному СВЧ воздействию, четвертая часть практически не будет модифицирована, а половина - будет модифицирована примерно вдвое в меньшей степени. Таким образом, сканирование рупора обеспечит равномерное облучение внешней поверхности изделия, а в объеме (по толщине) будут наблюдаться чередующиеся модифицированные, частично модифицированные и не модифицированные области. Это существенно снижает качество СВЧ обработки слоистых углепластиков.

По данному способу СВЧ нагрев материала не должен превышать 40°С, однако вероятность структурных изменений в термореактивном, например, эпоксидном, связующем существует при его переходе в пластичное, или в высокоэластичное состояние, что реализуется при значительно более высоких температурах. Согласно имеющимся исследованиям (Старцев О.В. Закономерности α-перехода эпоксидных связующих композиционных материалов по данным динамического механического анализа / О.В. Старцев, Е.Н. Каблов, А.Ю. Махоньков // Вестник МГТУ им. Н.Э. Баумана. Сер. «Машиностроение». 2011. С. 104-113, Odegard G.M., Bandyopadhyay A. Physical Aging of Epoxy Polymers and Their Composites // VC 2011 Wiley Periodicals, Inc. J. Polym. Sci. Part B: Polym Phys 49: 1695-1716, 2011, Ажеганов А.С. Развитие и релаксация внутренних напряжений в зернистых композитах с эпоксидной матрицей / А.С. Ажеганов, В.П. Бегишев, Д.А. Горинов и др. // Прикладная механика и техническая физика. 2006. Т. 47, № 4 . С. 104-114, Жаворонок Е.С. Физическое старение и релаксационные процессы в эпоксидных системах / Е.С. Жаворонок, И.Н. Сенчихин, В.И. Ролдугин // Высокомолекулярные соединения. Серия А. том 59. № 2, 2017. С. 113-149, Мошинский Л.Я. Эпоксидные смолы и отвердители. Тель-Авив: Аркадия пресс Лтд, 1995. 371 с. и др.) эти температуры в зависимости от материала находятся в диапазоне (60-170)°С. Следовательно, эффективность способа-прототипа будет проявляться не в полной мере из-за недогрева материала.

Раскрытие сущности изобретения

Техническая проблема настоящего изобретения состоит в необходимости обеспечения положения углеродных волокон во всех слоях композиционного материала, параллельно вектору Е-волны СВЧ электромагнитного поля для повышения равномерности модификации ПКМ по толщине объекта воздействия.

Поставленная проблема решается тем, что в способе упрочнения армированных углеродным волокном полимерных композиционных материалов на основе эпоксидного связующего, включающем операции пропитки волокнистого наполнителя эпоксидным связующим, формообразования и отверждения заготовки, после окончательного отверждения - дополнительное воздействие СВЧ электромагнитным полем частотой 433-2450 МГц в зависимости от толщины изделия, в процессе которого используют сканирование излучающей антенны по поверхности изделия, обеспечивая равномерное покрытие пятном облучения всех необходимых участков, осуществляют относительное вращение изделия в плоскости раскрыва рупора так, чтобы все слои армирующих волокон независимо от их ориентации периодически становились параллельны вектору Е-волны электромагнитного поля, а процесс завершают при достижении интегральной по поверхности температуры, равной (60-80)°С. В случае обработки однонаправленного углепластика вращение ограничивают поворотом изделия до положения волокон параллельно вектору Е-волны.

Технический результат заявляемого решения заключается в том, что устраняется неравномерность СВЧ воздействия по толщине изделия, вызванная различной степенью поглощения энергии излучения по разному ориентированных относительно вектора Е-волны углеродных волокон в слоях, обеспечивающего проявление диэлектрического нагрева связующего и проявление дополнительного скин-эффекта в контактной области «связующее-волокно». При определенной плотности потока энергии СВЧ излучения и времени воздействия реализуется нагрев до указанной температуры, при которой связующее временно переходит в пластичное состояние, при котором благодаря волновым процессам, сопровождающим воздействие Н-волны, создаются условия для микротечений, конформационных вращений крайних звеньев макромолекул, что способствует увеличения количества областей контакта компонентов ПКМ и образованию новых физических и механических связей между ними. Сочетание механизмов объемного нагрева связующего и локального выделения тепла, распределенного вдоль волокон в соответствии с их ориентацией в изделии приводит к дополнительной сшивке структуры, что формирует упрочненный каркас всего изделия, а не только областей с определенной ориентацией волокон, как в способе-прототипе.

Таким образом, вследствие равномерной СВЧ модификации повышаются прочностные характеристики изделия и их равномерность по его объему. В конечном итоге происходит повышение сопротивления изделия к различным видам нагружения, которые могут возникнуть при его эксплуатации.

Краткое описание чертежей

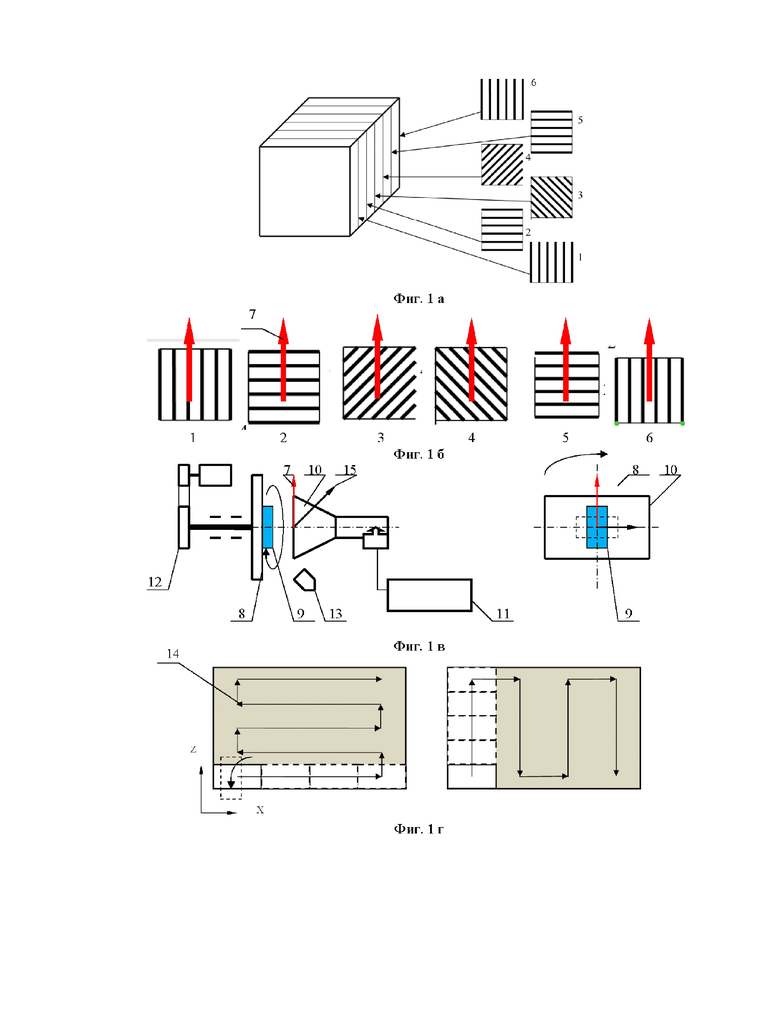

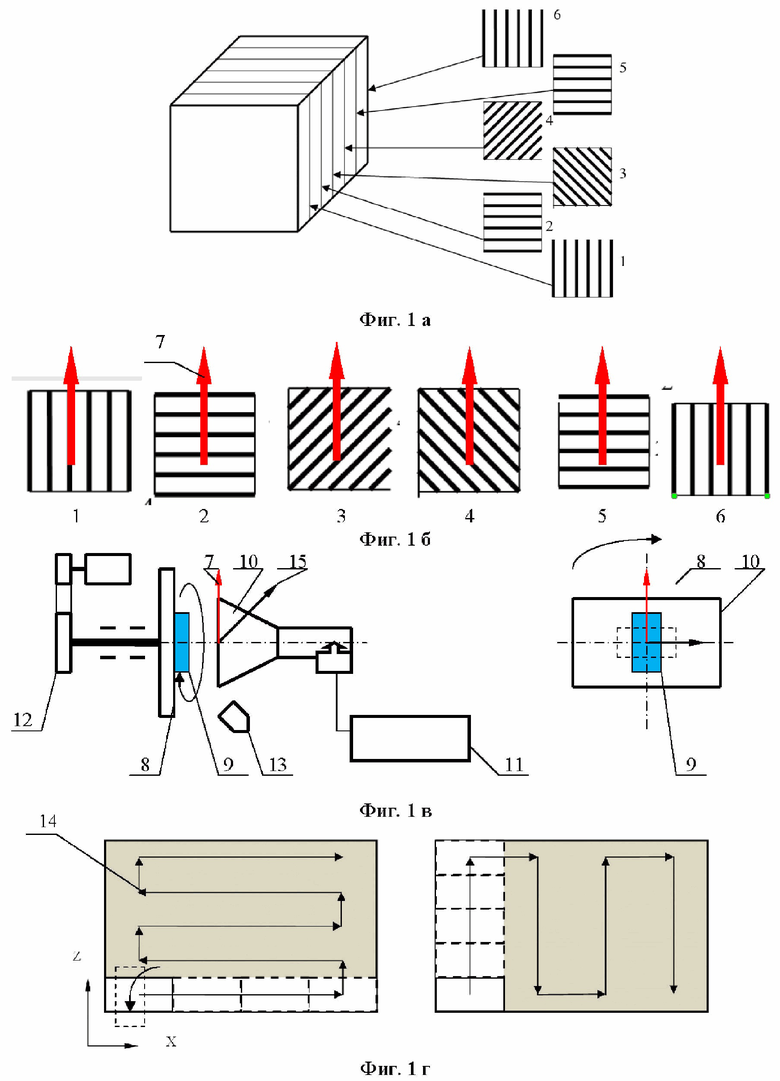

Схема реализации способа представлена на Фиг. 1а - 1г.

На Фиг. 1а показан пример расположения слоев ПКМ с симметричной схемой армирования волокнами с различной ориентацией относительно главной оси симметрии.

На Фиг. 1б показана ориентация вектора Е-волны СВЧ электромагнитного поля относительно армирующих волокон в слоях ПКМ.

На Фиг. 1в показана собственно схема реализации способа при обработке малогабаритных изделий.

На Фиг. 1 г показана собственно схема реализации способа при обработке крупногабаритных изделий.

На Фиг. 1 обозначено:

1 - первый слой с ориентацией 0°,

2 - второй слой с ориентацией 90°,

3 - третий слой с ориентацией +45°,

4 - четвертый слой с ориентацией -45°,

5 - пятый слой с ориентацией 90°,

6 - шестой слой с ориентацией 0°,

7 - вектор Е-волны,

8 - вращающаяся планшайба из диэлектрического материала,

9 - изделие,

10 - излучающий рупор,

11 - источник питания,

12 - привод вращения планшайбы,

13 - прибор контроля температуры,

14 - траектория сканирования рупора по поверхности изделия большой площади;

15 - вектор Н-волны.

Способ осуществляют следующим образом.

Формируют композиционную структуру изделия путем укладки требуемого количества необходимым образом ориентированных слоев армирующих углеродных волокон (тканей с определенным плетением) с пропиткой слоев эпоксидной или другой смолой. Затем проводят формообразование изделия в соответствии с требованиями чертежа путем обжатия по специальной прессформе автоклавным, прессовым или инфузионным способами, или путем трехмерной печати и отверждают матрицу с отвердителем холодным способом или нагревания до определенной для каждого состава и концентрации температуры до получения необходимых механических характеристик. Окончательно сформированное изделие помещают под рупорную излучающую антенну СВЧ технологической установки на расстояние от плоскости антенны в зависимости от мощности источника питания, обеспечивающее плотность потока энергии (17-18)×104 мкВт/см2 и приводят во вращение относительно оси симметрии в плоскости, параллельной плоскости раскрыва рупора. При этом воздействуют на него электромагнитным полем частотой 433-2450 МГц, в течение времени, при котором температура поверхности доходит до уровня (60-80)°С. Уровень температуры контролируют при помощи электронного регистрирующего прибора: пирометра или тепловизора, показания которого выдаются оператору установки или через аналогово-цифровой преобразователь вносятся в систему автоматизированного управления. Технологический процесс СВЧ обработки прекращают по достижении температуры (60-80)°С. При этом частоту 2450 МГц используют при толщине конструкции не более 5-7 мм, 915 МГц - не более 15-20 мм, 433 МГц - не более 30 мм для получения глубины проникновения волны, обеспечивающей минимальные потери мощности и максимальную равномерность воздействия. В случае большой площади поверхности изделия (например - элементы обшивки фюзеляжа или ферменные конструкции плоскостей и стабилизатора и т.п.) вращение сообщают излучающему рупору и используют его сканирование по поверхности, обеспечивая равномерное покрытие пятном облучения всех необходимых участков. При этом смещение антенны на следующую позицию осуществляют после достижения на предыдущей позиции указанной выше температуры поверхности.

Пример реализации способа.

В экспериментах использовали плоскопараллельные пластины из однонаправленного углепластика с размерами 70х30х2 мм. СВЧ модификацию осуществляли при помощи экспериментального мобильного робототехнического комплекса, оснащенного излучателем «Жук-2-02» производства ООО НПП «АгроЭкоТех», г. Обнинск Калужской обл. Излучатель обеспечивает максимальную падающую мощность СВЧ излучения 1000 Вт при частоте 2450 МГц. В эксперименте использовали плотность потока энергии (17-18)×104 мкВт/см2. Время воздействия изменяли от 0,5 до 10 минут. В процессе обработки осуществляли контроль температуры поверхности образцов путем непрерывной записи термограмм во фронтальной зоне при помощи тепловизора модели FLIR E40 (США). Предварительно показания в опорных точках калибровали при помощи пирометра Testo 830-T1 (Германия). После анализа термограмм строили графики зависимости температуры от времени СВЧ воздействия на основе результатов, считываемых через 20 секунд.

После завершения нагрева проводили испытания образцов на трехточечный изгиб в соответствии с ГОСТ Р 56805-2015 и ГОСТ Р 57866-2017 при помощи электрогидравлического пресса C040N с микропроцессорной системой получения и записи данных. Параметры системы обеспечивали записи текущих значений нагружающего усилия с дискретностью интервала времени 0,05 с. Образцы устанавливались в специальной оснастке.

Реализовывали следующие схемы СВЧ обработки:

1) Образец размещали так, что направление укладки волокон было перпендикулярно вектору Е- волны (параллельно горизонтальной плоскости, угол - 0°);

2) Образец размещали под углом 45°;

3) Образец размещали так, что направление укладки волокон было параллельно вектору Е-волны (перпендикулярно горизонтальной плоскости, угол - 90°);

4) Образец закрепляли на поверхности планшайбы из полипропилена толщиной 5 мм, установленной на валу из полипропилена в подшипниках скольжения из стеклопластика, эти материалы вместо металла использовали во избежание нежелательных эффектов воздействия отраженного излучения на магнетрон; вращение планшайбе сообщали через зубчатоременную передачу от двигателя РД-09 с частотой вращения 60 об/мин.

При аналогичных условиях обрабатывали по три образца.

Результаты практической реализации способа представлены на Фиг. 2 - Фиг. 4.

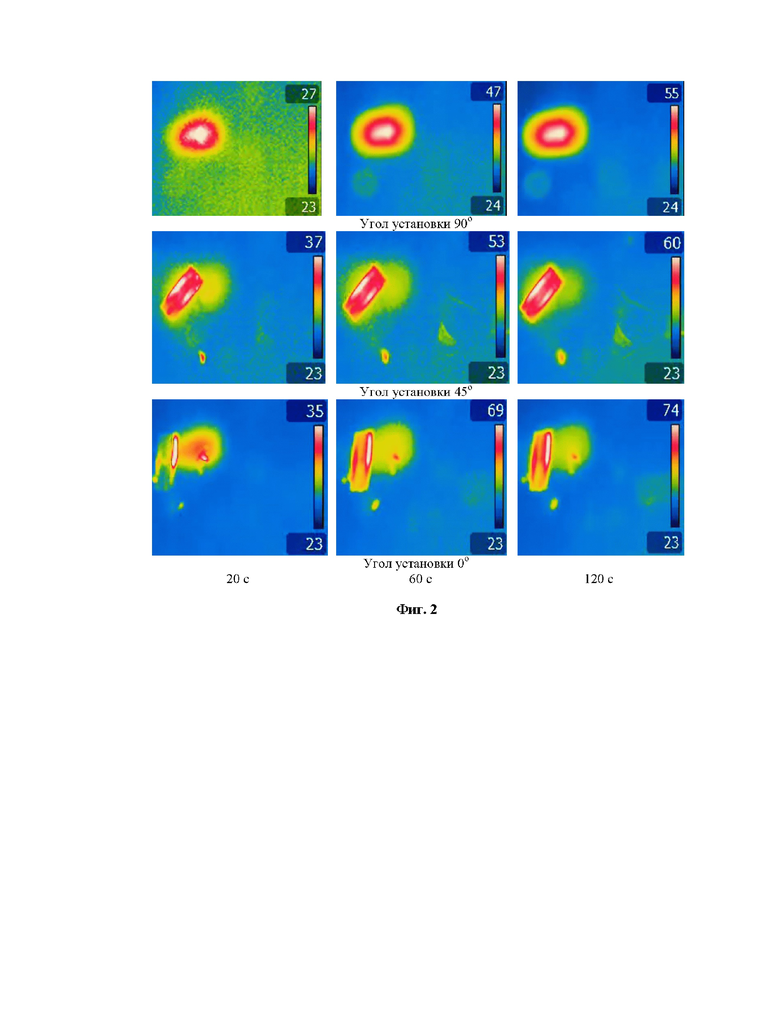

На Фиг 2 представлены термограммы однонаправленно армированных монослоев углепластика при их расположении под углами 90, 45 и 0 градусов относительно вектора Е-волны через различные промежутки времени.

На Фиг. 3 представлены зависимости температуры поверхности образцов от времени СВЧ воздействия при углах установки относительно вектора Е-волны: 0° (1), 45° (2) и 90° (3).

На Фиг. 4 представлен график зависимости разрушающих напряжений однонаправленно армированного образца углепластика от времени СВЧ воздействия.

В процессе экспериментов установлено следующее.

С течением времени СВЧ воздействия влияние угла армирования на интенсивность нагрева существенно возрастает.

Изменение интегральной температуры поверхности образцов при изменении угла ориентации волокон относительно вектора Е-волны (вертикальной оси рупора) происходит неравномерно. При изменении угла от 0 до 45 градусов температура возрастает не более, чем на 7%. В дальнейшем интенсивность нагрева возрастает, и при угле, равном 0° относительно вектора Е-волны увеличение температуры составляет уже в среднем 34%. При этом перегрев образцов относительно исходной температуры (23-24)°С составляет соответственно при углах относительно вектора Е-волны 90°, 45° и 0° - 2,2; 2,36 и 2,96 раза. Полученные результаты совпадают с данными Jing Zhou, E. Mikinka и M. Siwak, показывающими зависимость степени отражения и поглощения СВЧ электромагнитного излучения слоистыми углепластиками от ориентации волокон относительно вектора Е-волны, которая определяется движением зарядов в углеродных волокнах и их сопротивлением относительно воздуха. Из полученных результатов следует, что наиболее просто стабильный результат упрочняющей СВЧ модификации достижим для однонаправленных слоистых углепластиков и монослоев путем соответствующей их ориентации в пространстве относительно вектора Е - волны СВЧ излучения, а именно - параллельно. В случае других схем армирования для обеспечения эффективной модификации необходима разработка специальных технологических схем СВЧ воздействия - относительное вращение армированных изделий и вектора Е-волны СВЧ излучения.

Одним из наиболее значимых факторов влияния СВЧ электромагнитного поля на физико-механические свойства ПКМ является температура нагрева материала, зависящая от совместного воздействия поглощенной мощности СВЧ излучения и времени обработки. Доказано, что схема армирования углепластика оказывает значимое влияние на температуру его нагрева в СВЧ электромагнитном поле, что может повлиять модифицирующий, упрочняющий эффект обработки.

В результате испытаний на трехточечный изгиб однонаправленно армированных образцов углепластика установлено, что при увеличении времени воздействия СВЧ электромагнитного поля от 0,5 до 2 минут, что при принятой плотности потока СВЧ энергии соответствует росту температуры с (20-24)°С до (60-80)°С наблюдается стабильное увеличение прочности максимально на 18%. Максимальный эффект достигается при времени воздействия, равном 1,5-2 минуты. При дальнейшем увеличении времени до 4-6 минут и нагреве до (100-120)°С рост параметра становится незначимым (3-5%), равным контрольным (исходным) образцам или наблюдается некоторое его снижение. При большем времени (10 минут в эксперименте) происходит нагрев до температур стеклования и начала деструкции эпоксидного связующего - 150°С и более, что приводит к интенсивному дефектообразованию и стабильному снижению разрушающих напряжений относительно контрольных (необработанных) образцов. Таким образом, увеличение времени СВЧ обработки более 2 минут и превышение температур нагрева относительно порога в (60-80)°С нецелесообразно. Установлено, что при различных сочетаниях плотности потока и времени воздействия СВЧ электромагнитного поля, вызывающих сходное повышение температуры до (60-80)°С, обеспечивается в целом аналогичное изменение прочности углепластиков.

Проведено сопоставление результатов СВЧ модификации разнонаправленно армированных образцов углепластика при условии достижения одинаковой интегральной по поверхности температуры в случаях, когда образцы неподвижны и когда вращаются относительно вектора Е-волны (Таблица 1).

Таблица 1 - Разрушающие напряжения трехточечного изгиба

многослойных образцов углепластика

армирования

0, 90, ±45, 90, 0

0, 90, ±45, 90, 0

σ, МПа

σобр / σконтр

Из данных таблицы 1 следует, что наибольшая эффективность СВЧ модификации характерна для однонаправленного углепластика, когда его волокна параллельны вектору Е-волны электромагнитного поля. В случае обработки углепластиков, схема армирования которых предполагает различную ориентацию волокон относительно вектора Е-волны, наблюдается снижение эффективности на (9-12)%, что существенно для изделий, к качеству которых предъявляются высокие требования. Вращение таких объектов, что обеспечивает попеременное расположение волокон всех слоев композита в плоскости вектора Е-волны, лишь незначительно снижает эффективность процесса (в среднем на 3%). При этом разброс значений разрушающих напряжений снижается относительно однонаправленного углепластика, что свидетельствует о повышении равномерности модификации структуры и повышении качественных показателей материала.

Тем самым решается поставленная проблема - обеспечивается повышение равномерности модификации ПКМ по толщине объекта воздействия за счет выдерживания положения углеродных волокон во всех слоях композиционного материала, параллельно вектору Е-волны СВЧ электромагнитного поля, что способствует более значимому увеличению прочности армированных углеродным волокном полимерных композиционных материалов в составе окончательно сформированных изделий.

Изобретение относится к способу упрочнения армированных углеродным волокном полимерных композиционных материалов на основе эпоксидного связующего. Способ включает операции пропитки волокнистого наполнителя эпоксидным связующим, формообразования и отверждения заготовки. После окончательного отверждения осуществляют дополнительное воздействие СВЧ электромагнитным полем частотой 433-2450 МГц в зависимости от толщины изделия, в процессе которого используют сканирование излучающей антенны по поверхности изделия, обеспечивая равномерное покрытие пятном облучения всех необходимых участков. Причем осуществляют относительное вращение изделия в плоскости раскрыва рупора так, чтобы все слои армирующих волокон независимо от их ориентации периодически становились параллельны вектору Е-волны электромагнитного поля, а процесс завершают при достижении интегральной по поверхности температуры, равной (60-80)°С. В случае обработки однонаправленного углепластика вращение ограничивают поворотом изделия до положения волокон параллельно вектору Е-волны. Техническим результатом является формирование упрочненного каркаса всего изделия за счет устранения неравномерности СВЧ воздействия по толщине изделия, вызванной различной степенью поглощения энергии излучения углеродными волокнами, и обеспечения дополнительной сшивки структуры. 1 з.п. ф-лы, 7 ил., 1 табл.

1. Способ упрочнения изделий из армированных углеродным волокном полимерных композиционных материалов на основе эпоксидного связующего, включающий операции пропитки волокнистого наполнителя эпоксидным связующим, формообразования и отверждения заготовки, помещение ее под рупорную излучающую антенну СВЧ технологической установки и воздействие на него электромагнитным полем частотой 433-2450 МГц, в процессе которого используют сканирование излучающей антенны по поверхности изделия, обеспечивая равномерное покрытие пятном облучения всех необходимых участков, отличающийся тем, что осуществляют относительное вращение изделия в плоскости раскрыва рупора так, чтобы все слои армирующих волокон независимо от их ориентации периодически становились параллельны вектору Е-волны электромагнитного поля, а процесс завершают при достижении интегральной по поверхности температуры, равной (60-80)°С.

2. Способ по п. 1, отличающийся тем, что в случае обработки однонаправленно армированного во всех слоях углепластика вращение ограничивают поворотом изделия до положения волокон параллельно вектору Е-волны.

| Способ упрочнения армированных углеродным волокном полимерных композиционных материалов | 2017 |

|

RU2687930C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2135530C1 |

| СПОСОБ СТАБИЛИЗАЦИИ УГЛЕРОДСОДЕРЖАЩЕГО ВОЛОКНА И СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА | 2009 |

|

RU2416682C1 |

| US 5338611 A1, 16.08.1994 | |||

| US 3620875 A1, 16.11.1971 | |||

| СПОСОБ УПРОЧНЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2021 |

|

RU2787880C1 |

| СПОСОБ УПРОЧНЕНИЯ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2687939C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ИЗ УГЛЕПЛАСТИКОВ С ФТАЛОНИТРИЛЬНЫМИ МАТРИЦАМИ | 2020 |

|

RU2745825C1 |

| US 7871592 B2, 18.01.2011 | |||

| RU 2742147 C1, 03.02.2021 | |||

| Zhou, J | |||

| и др | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| Effect of lay-up configuration on the microwave | |||

Авторы

Даты

2025-05-21—Публикация

2024-09-30—Подача