Область изобретения

Настоящее изобретение относится к способу и устройству для получения материала, пригодного для производства чугуна и стали. Более конкретно, настоящее изобретение относится к способу и устройству для получения материала, содержащего в качестве основного компонента карбид железа (Fe3C), согласно которому материал используется в электрических или им подобных печах для производства стали.

Предшествующий уровень техники

Производство стали обычно включает этапы превращения железной руды в чушковой чугун с использованием доменной печи и после этого превращения чушкового чугуна в сталь с использованием мартеновской печи или конвертера. Такой традиционный способ требует затрат больших количеств энергии и крупногабаритного оборудования и является дорогостоящим. Поэтому для малообъемного производства стали используют способ, включающий этапы прямого превращения железной руды в исходное сырье в сталеплавильных печах и превращения исходного сырья в сталь в электрических и им подобных печах. Что касается прямого производства железа, то для превращения железной руды в восстановленное железо используют процесс прямого восстановления.

Однако восстановленное железо, полученное посредством процесса прямого восстановления, обладает высокой химической активностью и взаимодействует с кислородом воздуха с выделением тепла. Поэтому при транспортировке и хранении необходимо герметизировать восстановленное железо в атмосфере инертного газа или предпринимать другие меры. В связи с этим недавно для производства стали в электропечах или им подобных печах в качестве содержащего железо материала начали использовать карбид железа (Fe3C), содержащий сравнительно высокое количество Fe и который имеет низкую химическую активность, и его можно легко транспортировать и хранить.

Кроме того, материал для получения чугуна или стали, содержащий карбид железа в качестве основного компонента, не только легко транспортировать и хранить, но он также имеет то преимущество, что содержащийся в железе углерод можно использовать в печах для производства чугуна и стали как источник топлива, а также как средство генерирования микропузырьков, которые ускоряют процесс получения стали в печи. Таким образом, с недавнего времени появился особый интерес к материалам для получения чугуна и стали, содержащим карбид железа в качестве основного компонента, как изложено в публикациях 1, 2 и 3, список которых приведен ниже.

Согласно одному из методов получения карбида железа оксиды железа в железной руде [например, гематит (Fe2O3), магнетит (Fe3O4), вюстит (FeO) и т. д.] восстанавливают и науглероживают в едином процессе. "Единый процесс" означает процесс работы, выполняемый в одном реакторе посредством одновременного введения восстановительного газа и науглероживающего газа, как показано в следующих ниже формулах реакций (1)-(6). Мелкодисперсная железная руда загружается в реактор с псевдоожиженным слоем и взаимодействует с газовой смесью, содержащей восстановительный газ (например, газообразный водород) и карбюризирующий газ (например, метан и т.п.), при предварительно определенной температуре.

3Fe2O3 + H2 ---> 2Fe3O4 + H2O (1)

Fe3O4 + H2 ---> 3FeO + H2O (2)

FeO + H2 ---> Fe + H2O (3)

3Fe + CH4 ---> Fe3C + 2H2 (4)

Fe3O4 + CH4 + 2H2 ---> Fe3C + 4H2O (5)

3FeO + CH4 + H2 ---> Fe3C + 3H2O (6)

Полная реакция уравнений с (1) по (4), (5) и (6) выражена в формуле реакции (7):

3Fe2O3 + 5H2 + 2CH4 ---> Fe3C + 9H2O

Далее последует описание предшествующего уровня техники в связи с настоящим изобретением, например в публикации перевода с японского языка Заявки на патент по договору о патентной кооперации N 6-501983 (PCT/US91/05198), включающий отчет о процессе работы промышленного оборудования в публикации 11, перечисленных ниже в списке, и тех, что описаны в публикациях 4, 5 и 8, перечисленных ниже. Кроме того, в патенте ФРГ 4320359 предложен способ с использованием двухступенчатых реакторов.

Процесс карбюризации можно осуществить посредством использования окиси углерода (СО) в качестве карбюризирующего компонента, как следует из приведенной ниже в формуле реакции (8):

3Fe + CO + H2 ---> Fe3С + H2O

Предшествующий уровень техники в вышеописанной области описан также в публикациях 6 и 7, перечисленных ниже.

Публикации

1. "TEKKO KAI," July, 1993, pp. 40-44. "Iron Carbide, iron source attracting interest".

2. "The potential for use of iron carbide as an electric furnace raw material, " 16th Advanced Technology Symposium ISS-AIME Alternate Iron Sources for Electric Arc Furnace, May 2-5, 1993, Myrtle Beach.

3. A. W. Swanson, "Iron Carbide, a possible replacement for premium quality scrap," Preprint 93-28, presentation at the SME Annual Meeting, Reno, Nevada, February 15-18.

4. F. V. Povoa, "Role of iron are supplier in scrap substitute ргосеss development," Iron & Steel Scrap, Scrap substitutes direct steel-makinq, March 21-23, 1995, Atlanta, Georgia.

5. Nakagawa et al., "Influence of the nature of iron ore on the formation of cementite," CAMP-ISU Vol. 7 (1994)-85.

6. Hayashi et al., "Formation of iron carbide from iron ore using fluidized bed (Production of iron carbide-2), CAMP-ISU Vol. 8 (1995)-111.

7. Hayashi et al., "Formation of iron carbide from iron ore (production of iron carbide-1), CAMP-ISU Vol. 8 (1995)-110.

8. Nakagawa et al. , "Influence of gas composition and temperature on formation of cementite," CAMP-ISU Vol. 8 (1995)-109.

9. Mori et al., "New iron making process and fluidized bed," Chemical Equipment, June, 1986, pp. 99-108.

10. T.P. McAloon, I&SM, February, 1994.

11. 33 Metal Producing, January, 1995 (pp. 36, 37 & 49).

Описанные выше общеизвестные способы имеют следующие недостатки.

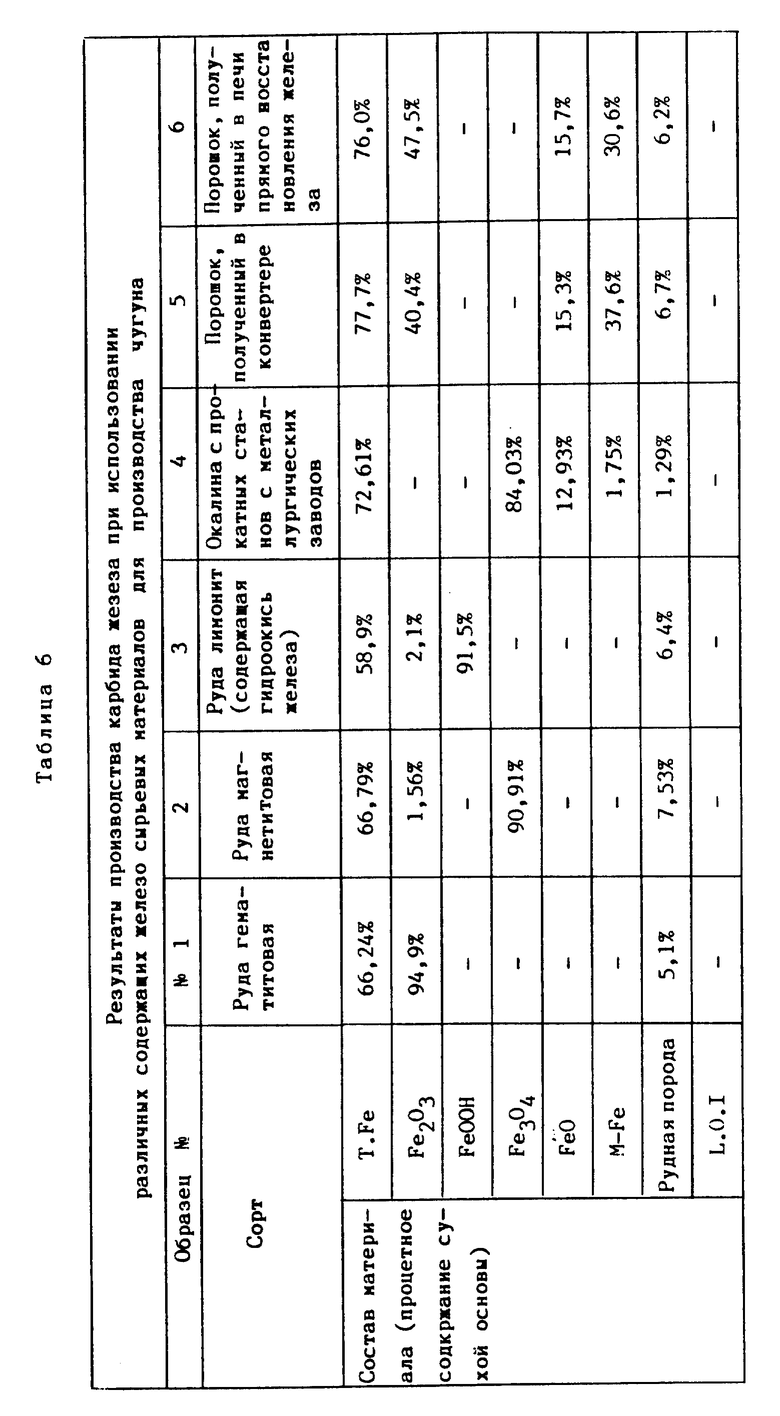

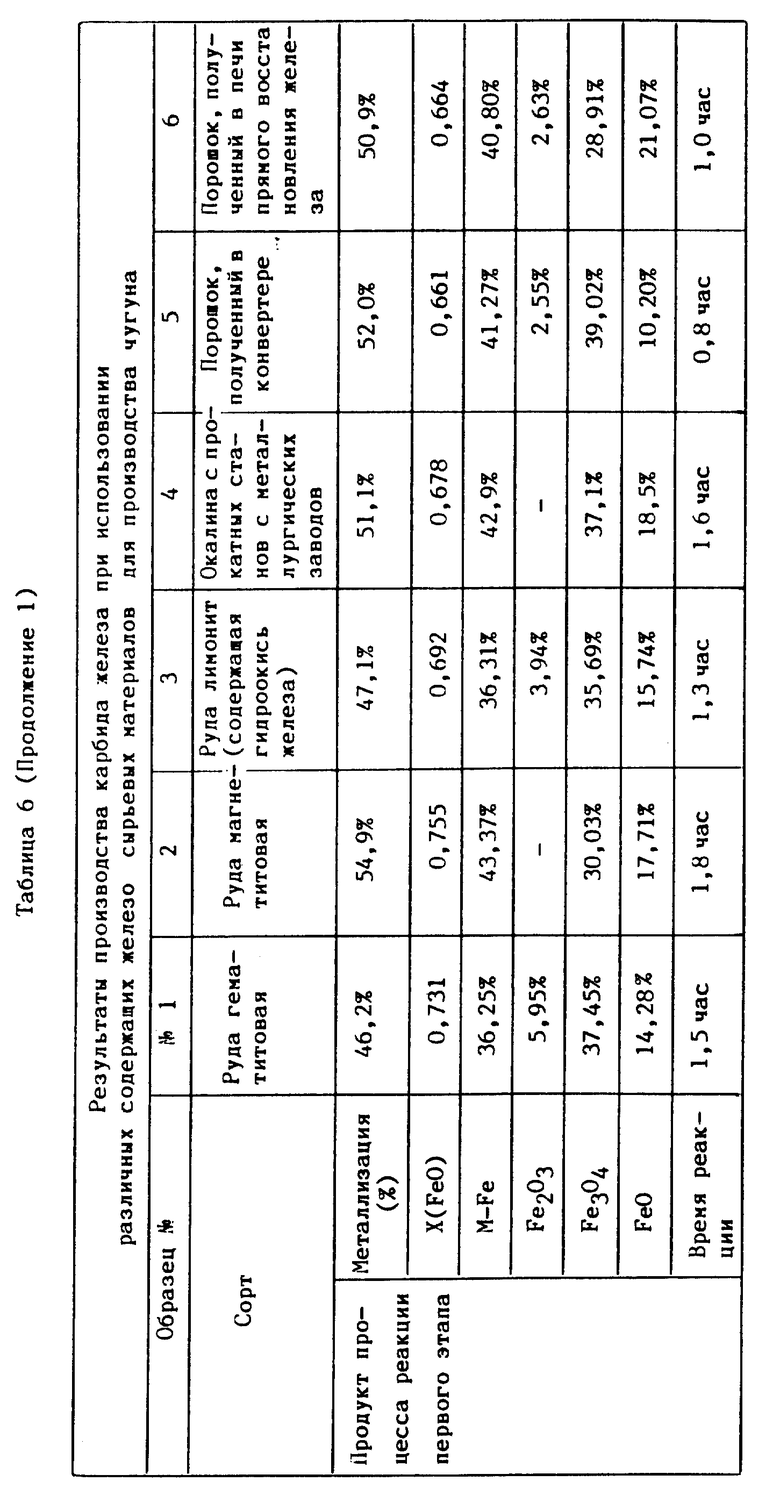

Исходя из общеизвестных способов, описанных в публикации перевода с японского языка Заявки на патент по договору о патентной кооперации N 6-501983 (PCT/US91/05198) и в публикациях 3 и 5, в которых используется современное промышленное оборудование, содержащий железо материал для производства чугуна содержит по меньшей мере один или смесь двух или более оксидов железа, таких как гематит, магнетит и вюстит, и гидроокиси железа, такие как гидрозакись железа и гидроокись железа, в качестве основных компонентов, например железную руду или порошок и т.п., получаемые в процессах производства чугуна. В процессе отщепления кислорода, связанного с атомами железа в содержащем железо материале, при производстве чугуна используют метан (CH4) в качестве компонента газа в реакции карбюризации для превращения содержащего железо материала в карбид железа (называемый здесь также цементитом и Fe3C) в отдельном реакторе при температуре около 600oC с использованием газовой смеси, содержащей метан. Газовая смесь является подходящей для реакции карбюризации, т. е. основная реакция (т.е. восстановление и карбюризация) происходит в едином процессе. Поэтому метан (CH4) в этом процессе используется непосредственно как карбюризируюший газ, атомы водорода в метане выполняют функцию восстановительного компонента. Преимущество этого процесса состоит в том, что потребляется малое количество H2 (газообразного водорода) или СО (окись углерода), и установка является простой. Однако очевидны также и следующие недостатки.

Поскольку реакция между твердым оксидом железа и восстановительным и карбюризирующим газами является каталитической, то скорость этой реакции низкая, а время реакции (т.е. время, потребное для полного превращения в нужный карбид железа) является продолжительным, требующим в связи с этим длительного времени для получения предварительно определенного количества готового продукта производства стали по сравнению с традиционным способом производства чугуна, таким как доменный процесс и т.п. Следовательно, необходимо увеличивать размеры оборудования, для того чтобы повысить выход продукции в единицу времени. Таким образом, еще не решены основные задачи прямого процесса производства чугуна, которые состоят в уменьшении размеров оборудования и производственных расходов по сравнению с традиционными способами производства чугуна.

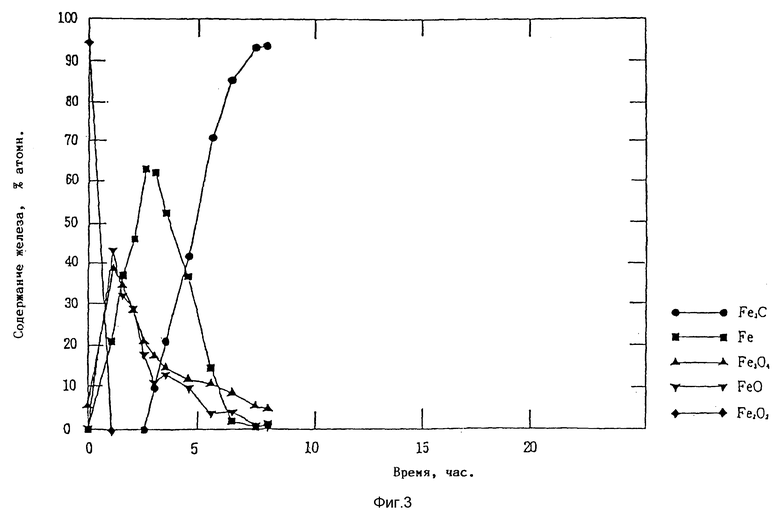

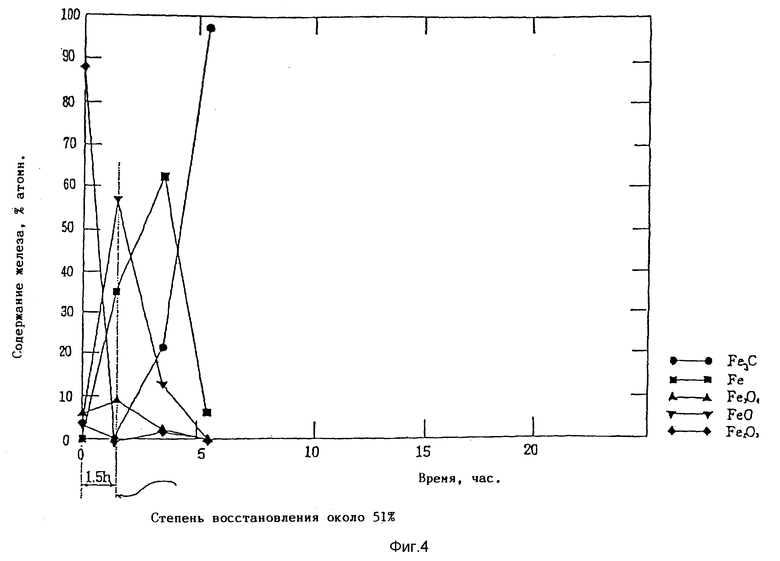

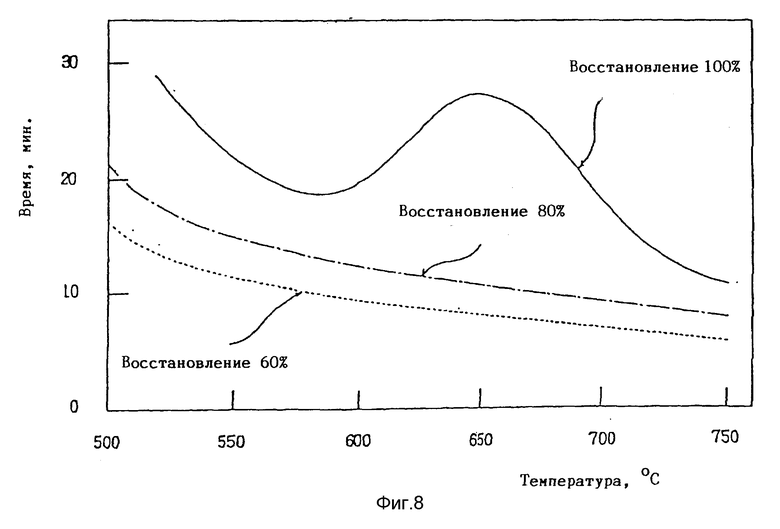

Температуру реакции предпочтительно повышать, для того чтобы увеличить скорость реакции. Однако в реакции восстановления оксида железа, когда температура реакции возрастает приблизительно до 600-700oC, даже несмотря на то, что эта температура является ниже температуры плавления оксида железа, углы граней кристаллов оксида железа сглаживаются благодаря поверхностному натяжению (что определяется как слипание или полуоплавление, в дальнейшем здесь используют термин "слипание"), так что степень восстановления приближается к 100%. Это явление приводит к утрате реакционной активности. Как показано на фиг. 8 и в публикации 9, из графика взаимосвязи между температурой реакции и временем реакции в реакции восстановления гематита видно, что в диапазоне температур приблизительно от 600 до 700oC, когда достигается восстановление около 100%, время реакции возрастает.

Таким образом, не достигается решение задачи по увеличению скорости реакции, даже если температура реакции повышается. Если в ходе реакции восстановления выделяется много воды или если сырье движется неравномерно из-за конструктивных особенностей реактора, то вода взаимодействует с железной рудой, вызывая местное затвердевание, т.е. возникает так называемое "явление спекания". Когда происходит слипание или спекание, то возникает уплотнение или агломерация частиц оксидов, и поэтому становится невозможно удалить их механически.

Кроме того, реакция восстановления, представленная выше формулами с (1) по (3), и реакция карбюризации, представленная формулой (4), происходят в одном процессе при контактировании оксида железа с газовой смесью, содержащей водород, метан и т.п. Таким образом, следует учитывать обе реакции и восстановления, и карбюризации, а состав газов в реакции и температуру реакции невозможно установить независимо для оптимизации реакции восстановления и карбюризации соответственно.

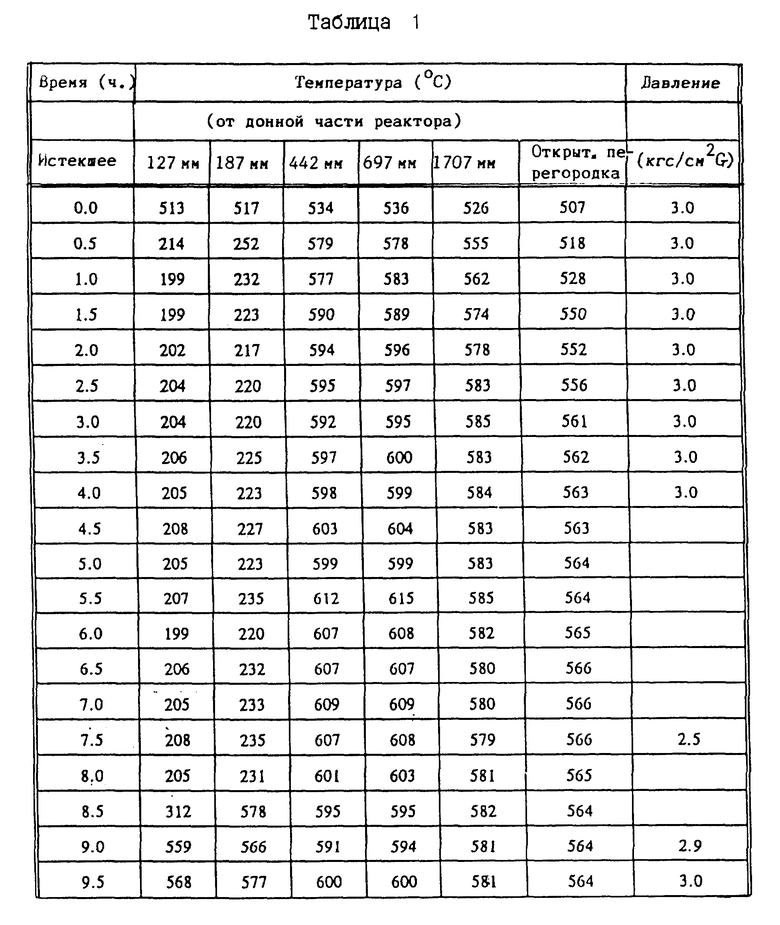

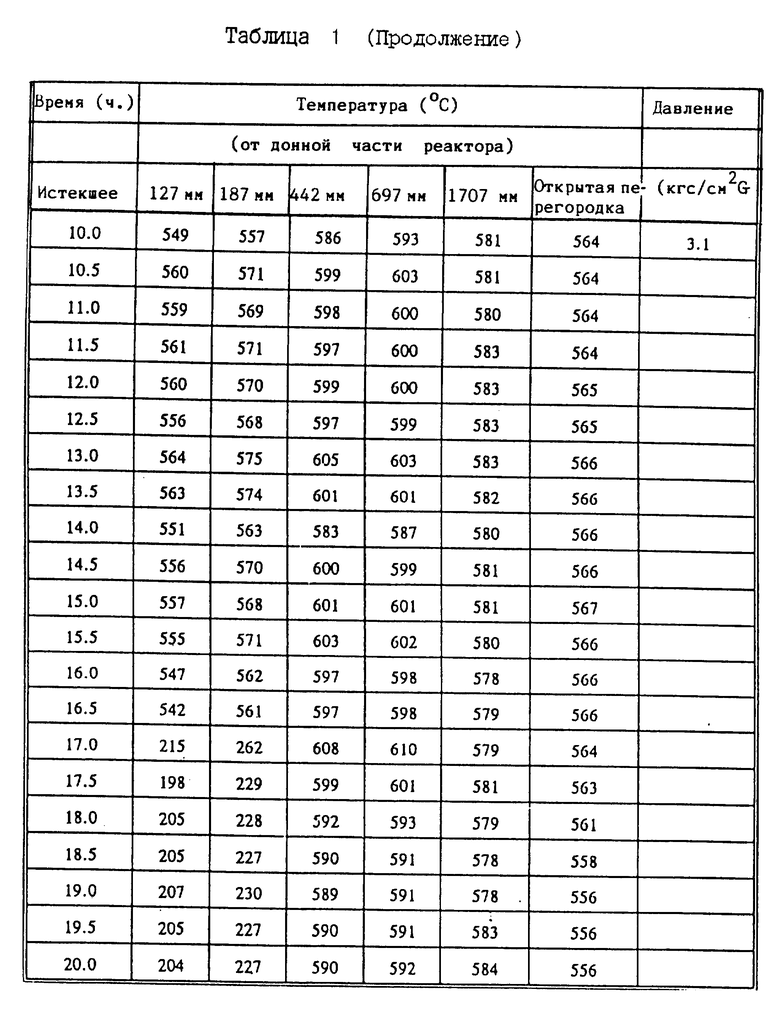

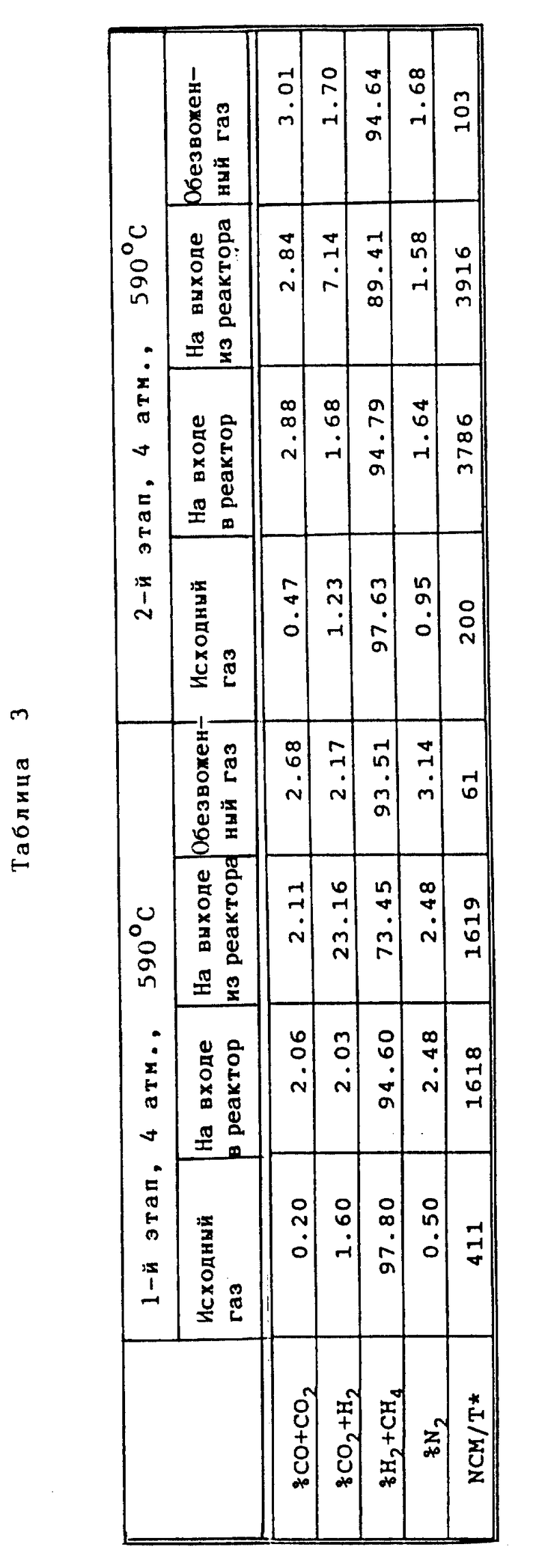

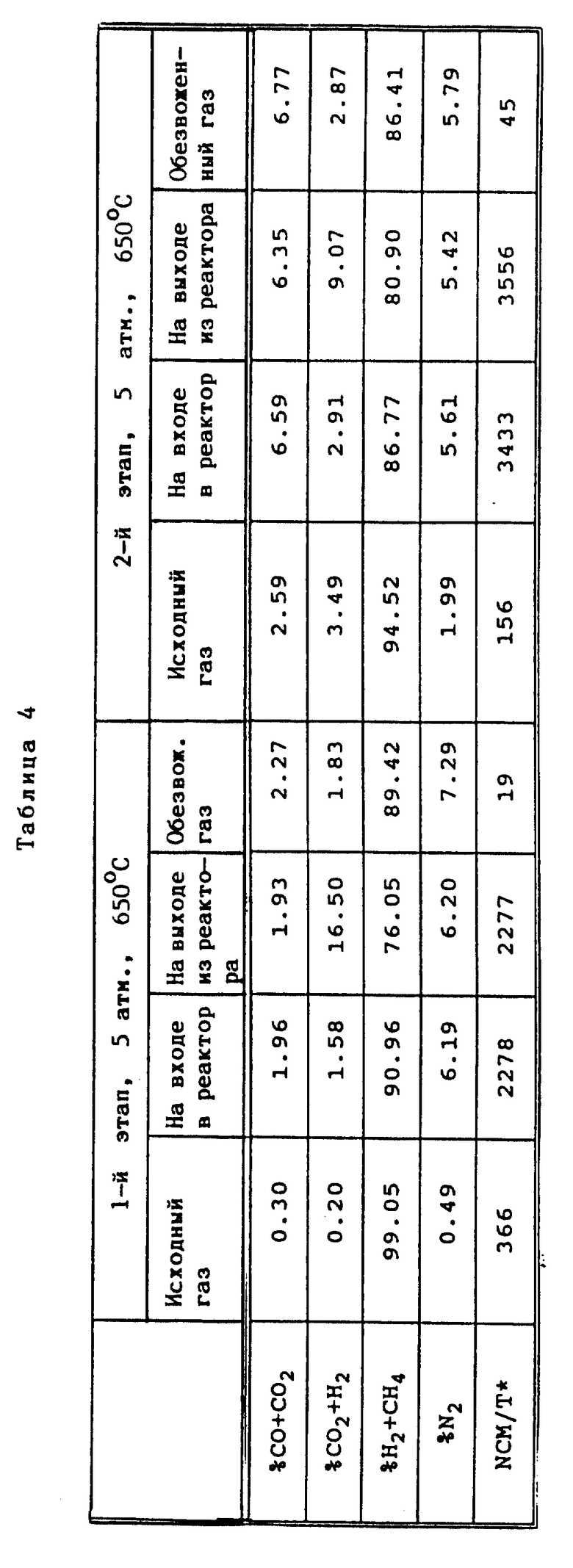

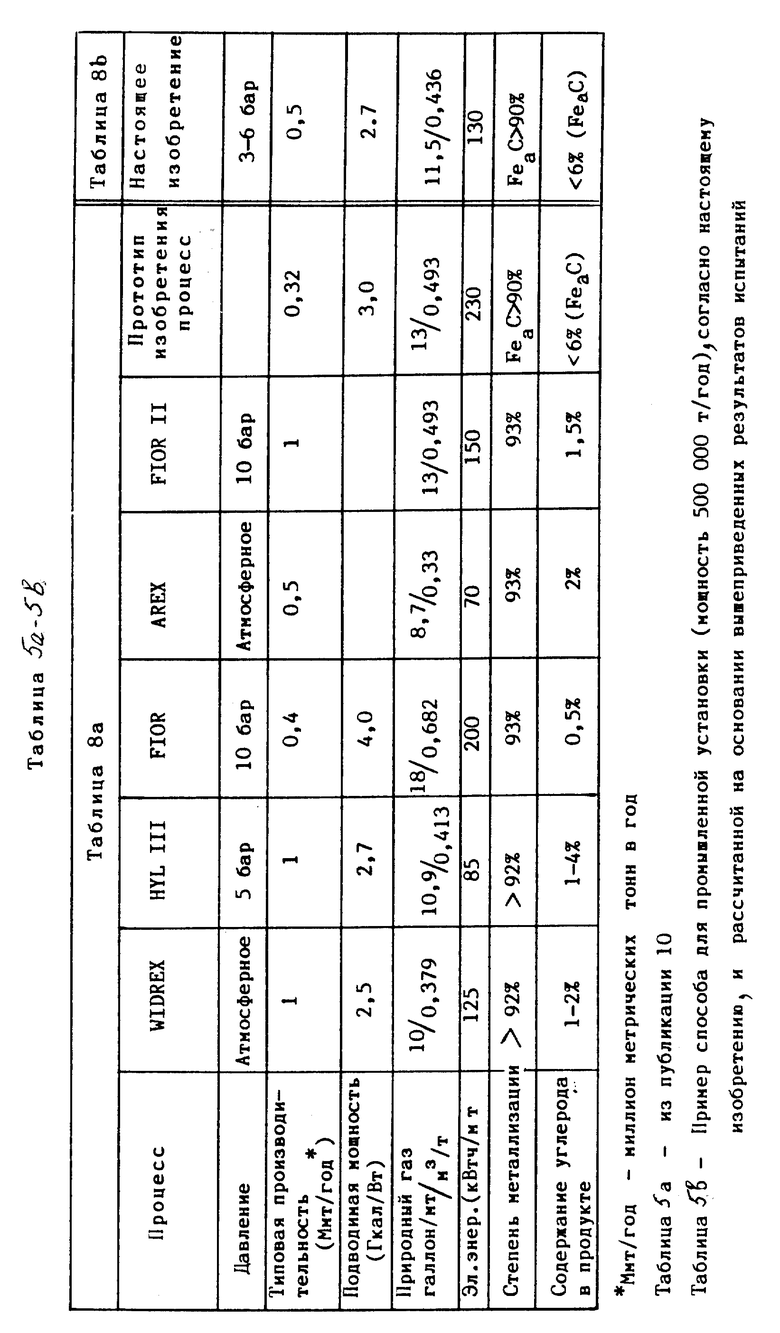

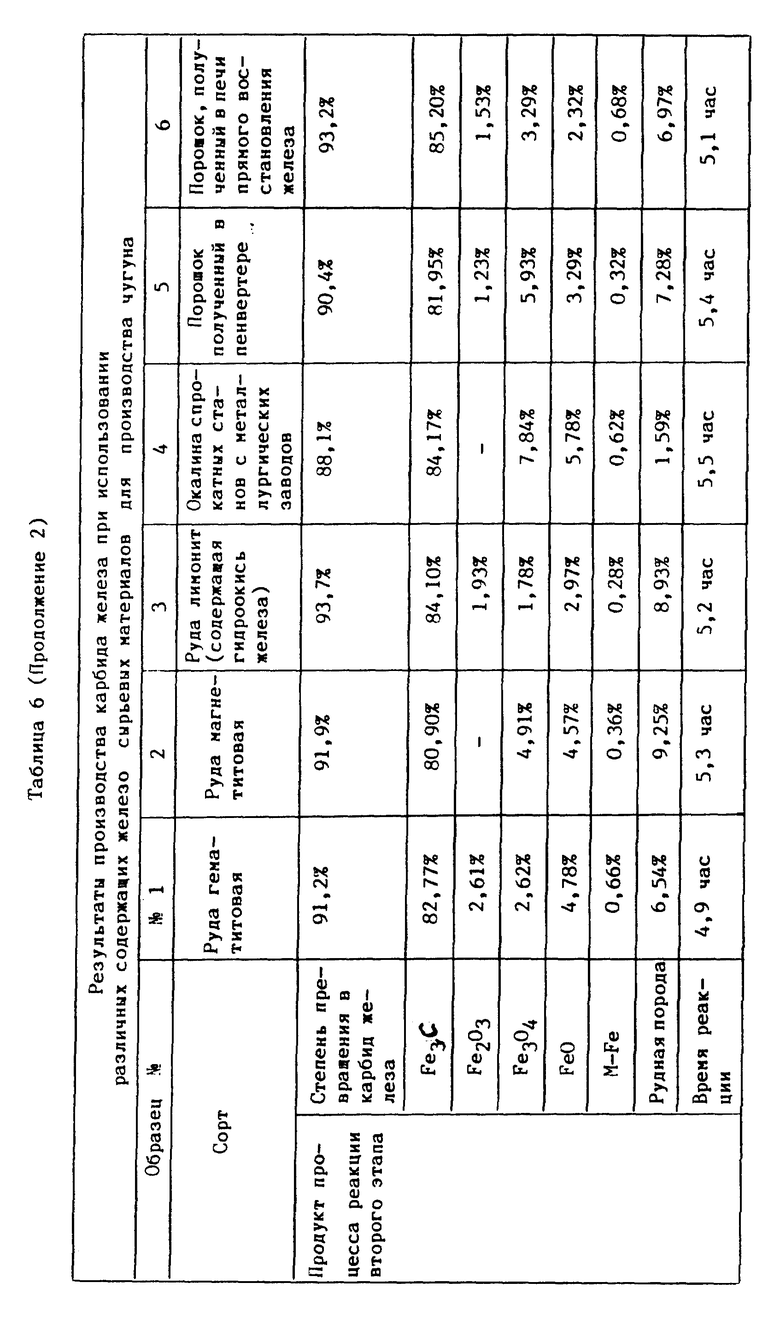

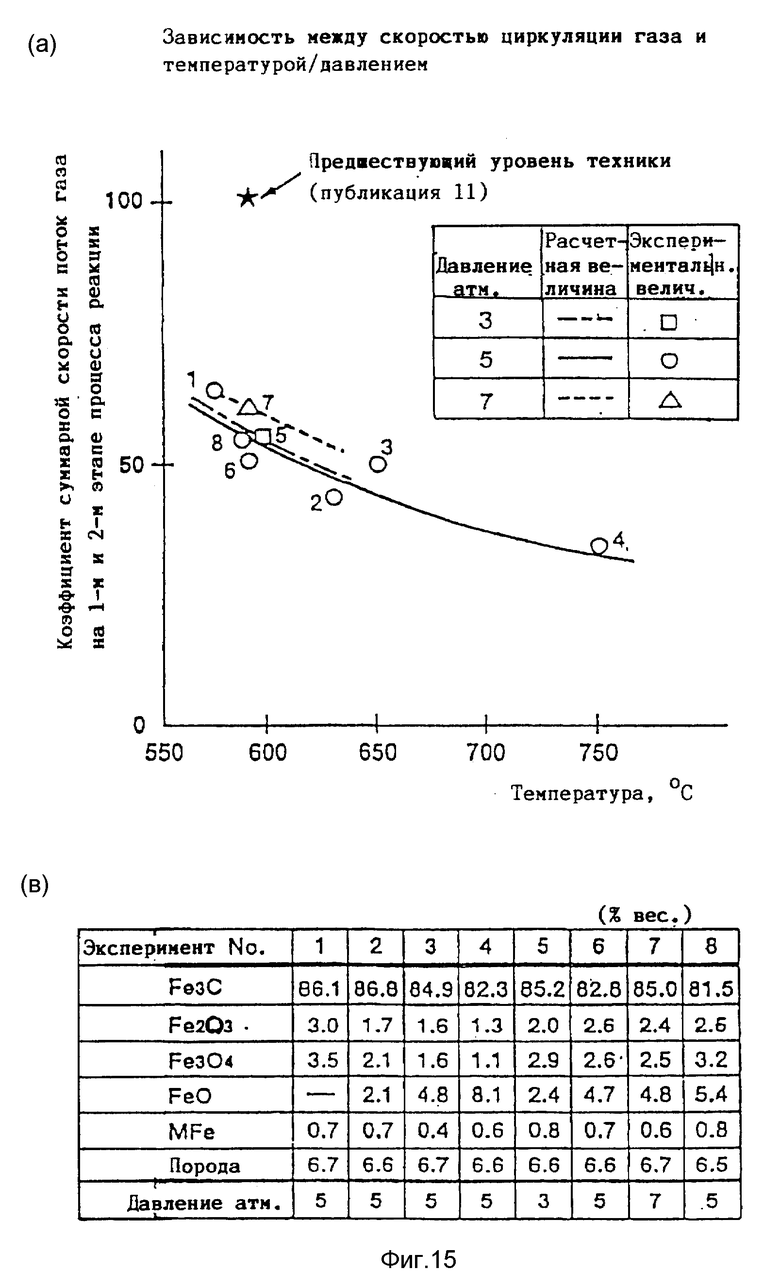

Поэтому количество реакционного газа (т.е. количество реакционного газа, подлежащего контактированию, для получения единицы количества продукта) увеличивается. Как показано в таблице 5а, описанной здесь ниже, количество энергии, электрическая мощность, охлаждающая вода и т.п., расходуемые в обычного типа процессе производства карбида, описанном в публикации перевода с японского языка Заявки на патент по договору о патентной кооперации N 6-501983 (PCT/US91/05198), являются более высокими, чем соответствующие количества, используемые в обычном процессе прямого восстановления при производстве чугуна (например, в процессе MIDREX и т.д.).

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является способ получения карбида железа, известный из патента ФРГ N 4320359 (кл. C 21 B 13/14, 20.11.94).

Известный способ включает следующие этапы: частичное восстановление железной руды, содержащей гематит в качестве основного компонента, посредством циркуляции водорода, полученного риформингом природного газа, дальнейшее восстановление частично восстановленного продукта и его карбюризацию с образованием карбида железа для производства чугуна и стали.

Вышеуказанный способ, в котором снижено количество реакционного газа, осуществляют в два этапа. На первом этапе железная руда частично восстанавливается при использовании от 50 до 20% эквивалентного количества смеси циркулирующего реакционного газа и от 50 до 80% эквивалентного количества оставшегося, частично прореагировавшего циркулирующего реакционного газа, поступающего со второго этапа. Затем, частично восстановленная железная руда транспортируется на второй этап, и происходит дальнейшее восстановление и карбюризация с использованием от 50 до 80% эквивалентного количества реакционного газа. Целью описанного способа является повысить реакционную способность газа посредством приведения в контакт с рудой на обоих этапах от 50 до 80% циркулирующего реакционного газа. В описанном способе получено некоторое снижение потребления реакционного газа по сравнению с традиционным способом, описанным в публикации перевода с японского языка Заявки на патент по договору о патентной кооперации N 6-501983 (PCT/US91/05198) или в публикации 11, в которой приведено описание современного промышленного оборудования.

Из патента ФРГ N 4320359 известен также способ получения сырьевого материала для производства чугуна и стали, содержащего карбид железа в качестве основного компонента, включающий частичное восстановление материала, содержащего железо, восстановительным газом, содержащим главным образом водород, и дальнейшее восстановление частично восстановленного содержащего железо материала с одновременной карбюризацией.

Однако следует учесть следующие недостатки. В частности, циркулирующий реакционный газ, который поступает на второй этап, должен обладать достаточным углеродным потенциалом (т.е. химической активностью) для получения карбида железа. Следовательно, необходимо увеличивать концентрацию метана в реакционном газе. Поэтому концентрация водорода как восстановительного компонента в реакционном газе является относительно низкой. Кроме того, поскольку в газе после завершения реакции на втором этапе содержится высокое количество воды и двуокиси углерода как продуктов реакции восстановления, то восстановительная способность газа снижается. Следовательно, время реакции на первом этапе увеличивается. Поэтому за полное время реакции для первого и второго этапов полное восстановление не может быть достигнуто.

Состав газа и температуру на первом и втором этапе нельзя устанавливать независимо, и, следовательно, степень восстановления, или степень металлизации, и степень карбюризации не могут регулироваться независимо.

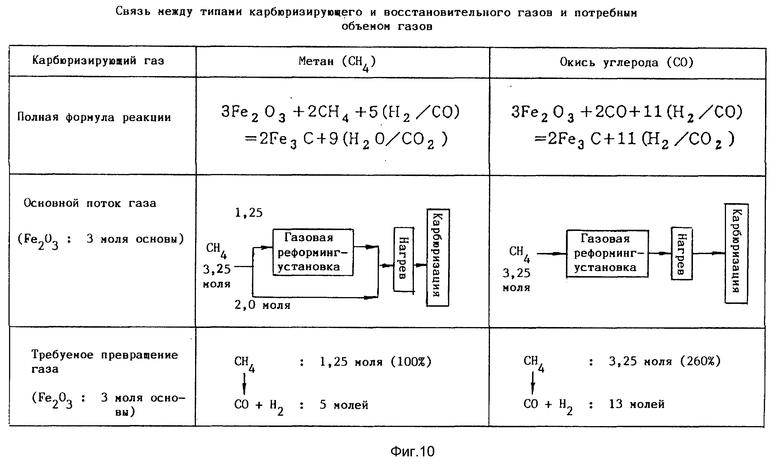

В процессах, описанных в публикациях 6 и 7, используют, как описано выше, газообразную окись углерода (CO) в качестве карбюризирующего компонента реакционного газа и сообщается о значительном сокращении времени реакции карбюризации. Однако следует принять во внимание сравнение между формулами полной реакции до полного превращения гематита (Fe2O3) в карбид железа при использовании окиси углерода (CO) или метана (CH4) соответственно как карбюризирующего газа.

В случае использования CO формула полной реакции является следующей:

3Fe2O3 + 2CO + 11(H2 и/или CO) = 2Fe3C + 11(H2O и/или CO2) (9)

В случае использования CH4 формула полной реакции является следующей:

3Fe2O3 + 2CH4 + 5(H2 и/или CO) = 2Fe3C + 9(H2O и/или CO2) (10)

Как четко показано в формулах реакций (9) и (10), когда в качестве карбюризирующего компонента газа используется окись углерода, то необходимо подавать в 2,6 раза большее количество газовой смеси CO и H2 по сравнению с использованием метана. Промышленное производство H2 и CO осуществляют сжиганием природного газа, содержащего метан (CH4) в качестве основного компонента, в контакте с паром в присутствии катализатора при высокой температуре и высоком давлении, сопровождающих каталитическую реакцию (упоминаемую как процесс газового риформинга). При этом, когда в качестве карбюризирующего газа используется окись углерода, кроме того, требуется дорогостоящая установка для газового риформинга и возрастает потребление энергии. Эта взаимосвязь показана на фиг. 10.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является устройство для получения сырьевого материала, известное из патента ФРГ 4320359.

Известное устройство содержит признаки: первая реакционная установка для частичного восстановления содержащего железо сырьевого материала, снабженная каналом для его подачи; вторая реакционная установка для дальнейшего восстановления и карбюризации частично восстановленного сырьевого материала, снабженная каналом для его подачи, оперативно соединенным с ее верхней частью и выходящим из нижней части первой реакционной установки, а также каналом для выпуска карбида железа, оперативно связанным с нижней частью второй реакционной установки; циркуляционный контур для реакционного газа, оперативно соединенный с каналом подачи восстановительного и карбюризирующего газа, включающий каналы подачи газа в первую и вторую реакционные установки, присоединенные к впускным отверстиям для газа этих установок, через компрессор и нагреватель.

Известное устройство является дорогостоящим, и возрастает потребление энергии.

Настоящее изобретение ликвидирует вышеописанные недостатки традиционного способа получения Fe3C.

Основной целью настоящего изобретения является создание эффективного и экономичного способа и устройства для получения карбида железа. Способ и устройство обеспечивают сокращение времени реакции, снижение потребления реакционного газа и энергии и позволяет использовать оборудование меньших размеров.

Эти задачи, а также другие задачи и преимущества настоящего изобретения станут понятны специалистам в данной области техники из следующего ниже описания со ссылками на прилагаемые чертежи.

Подробное описание изобретения

С целью сокращения времени реакции, снижения потребления реакционного газа и получения возможности использовать оборудование меньших размеров и компактную установку для риформинга газа в способе получения карбида железа, включающем частичное восстановление железной руды, содержащей гематит в качестве основного компонента, посредством циркуляции водорода, полученного риформингом природного газа, дальнейшее восстановление частично восстановленного гематита и его карбюризацию с образованием карбида железа для производства чугуна и стали, согласно изобретению первый и второй этапы имеют независимые контуры циркуляции реакционного газа, а в качестве карбюризаторного газа на втором этапе используют метан.

Согласно настоящему способу при получении карбида железа по пункту 1 процесс реакции разделен на первый этап для частичного восстановления гематита и второй этап для дальнейшего восстановления и для карбюризации металлического железа в содержащие железо сырьевые материалы для производства чугуна. Поэтому газ, используемый на первом этапе процесса реакции, может представлять собой композицию, которая является оптимальной для реакции восстановления, а газ, используемый на втором этапе процесса реакции, может представлять собой композицию, которая является оптимальной для реакций дальнейшего восстановления и карбюризации. Согласно настоящему изобретению скорость реакции может быть увеличена по сравнению с процессом получения карбида железа, в котором восстановление и карбюризация гематита (т.е. превращение в карбид железа) выполняются в едином процессе с использованием смеси восстановительного и карбюризирующего газов. Поэтому время реакции (т. е. время, необходимое для превращения содержащегося в гематите железа в карбид железа до необходимой степени превращения) может быть сокращено.

Если степень восстановления является высокой, то восстановление гематита вызывает слипание при температуре реакции в диапазоне приблизительно от 600 до 700oC, что в свою очередь вызывает увеличение времени реакции. В традиционных процессах слипание предотвращают посредством регулирования температуры реакции приблизительно до 590oC. Наоборот, по способу согласно изобретению при получении карбида железа реакцию восстановления делят на первый и второй этапы, и можно регулировать частичное восстановление на первом этапе процесса реакции до степени, при которой слипание не происходит. В связи с этим процесс восстановления можно выполнять при упомянутой выше температуре реакции. Поэтому реакцию можно выполнять при более высокой температуре, чем в традиционном процессе, в связи с чем скорость реакции может быть дополнительно повышена при сокращении времени реакции.

Кроме того, скорость потоков восстановительного и карбюризирующего газов, необходимая на первом и втором этапах процесса реакции, может быть существенно снижена благодаря описанным выше особенностям, связанным с более высокой температурой и более коротким временем реакции и т.д.

Поскольку процесс согласно настоящему изобретению при получении карбида железа разделяется на два этапа, то требуются две газовые системы. Это усложняет систему, но производительность реактора одинакового размера возрастает за счет описанного выше сокращения времени реакции. С другой стороны, можно использовать реактор меньшего размера, если не требуется повышения производительности.

Степень развития реакции восстановления, т.е. степень восстановления, можно определить посредством измерения количества выделившегося пара на первом этапе процесса реакции. Поэтому облегчается регулирование степени превращения в карбид железа, даже если время реакции изменяется из-за изменения количества гематита.

Можно также использовать следующие варианты и модификации, которые нельзя осуществить в традиционном процессе производства карбида железа, в котором применяется одноэтапный процесс, как описано в публикации перевода с японского языка Заявки на патент по договору о патентной кооперации N 6-501983 (PCT/US91/05198). Таким образом, настоящий процесс является более приспосабливаемым.

(а) Карбюризирующий газ имеет тенденцию к пиролитическому разложению с выделением свободного углерода. Для предотвращения разложения можно поддерживать содержание пара в реакционном газе на уровне выше минимальной постоянной концентрации. Такой этап процесса можно использовать только в отношении газа, используемого на втором этапе процесса реакции.

(b) Когда степень превращения карбида железа становится слишком высокой, содержание Fe становится недостаточным, и может произойти разложение газообразного метана на углерод и водород. Регулирование степени превращения можно выполнять только на втором этапе процесса реакции.

Как следует из пункта 2 настоящего изобретения, предпочтительно выполнять частичное восстановление, используя восстановительный газ, включающий в основном водород, полученный посредством риформинга природного газа, содержащего метан как основной компонент, этап процесса реакции выполнять, используя восстановительный и карбюризирующий газ, содержащий водород, полученный посредством риформинга природного газа, содержащего метан как основной компонент, и природный газ, содержащий метан как основной компонент.

Согласно способу получения карбида железа по пункту 2 формулы настоящего изобретения первый этап процесса реакции выполняют, используя восстановительный газ, содержащий главным образом водород, полученный посредством риформинга природного газа, содержащего метан как основной компонент, а второй этап процесса реакции выполняют, используя восстановительный и карбюризирующий газ, содержащий водород, полученный посредством риформинга природного газа, содержащего метан как основной компонент, и природный газ, содержащий метан как основной компонент. Поэтому частичное восстановление достигается на первом этапе процесса реакции, а дальнейшее восстановление и карбюризация происходят на втором этапе процесса реакции, и может быть реализовано упомянутое выше преимущество (1).

Кроме того, могут быть получены следующие преимущества, которые нельзя получить при использовании общеизвестного процесса производства карбида железа, описанного в патенте ФРГ N 4320359.

(а) Что касается первого этапа процесса реакции, имеющего независимый контур циркуляции реакционного газа, то можно использовать газ, содержащий высокую концентрацию водорода (т.е. подходящую для реакции) и имеющий высокую восстановительную способность благодаря низкому содержанию воды и двуокиси углерода. Поэтому существенно сокращается время реакции. В традиционном процессе, наоборот, концентрация газового компонента, который необходим для реакции карбюризации (т.е. метан), является высокой, а концентрация водорода является низкой, и, кроме того, газ содержит воду, образовавшуюся при реакции восстановления на втором этапе процесса реакции, оставшуюся в газовом компоненте. Поэтому время реакции на первом этапе увеличивается.

(b) Поскольку реакционным газом на первом этапе процесса реакции является восстановительный газ, карбид железа на первом этапе процесса реакции, по существу, не образуется. Поэтому степень восстановления или степень металлизации можно регулировать так, чтобы оптимизировать степень реакции для быстрого достижения требуемой степени карбюризации в реакции карбюризации второго этапа процесса реакции.

С другой стороны, поскольку в общепринятом процессе используют газ, в основном имеющий состав для реакции карбюризации, то на первом этапе процесса реакции трудно независимо регулировать степень восстановления или степень металлизации, и степень карбюризации.

(с) Поскольку первый и второй этапы процесса реакции соответственно имеют независимые контуры циркуляции реакционного газа, то в качестве газа можно использовать композицию, которую оптимизируют для соответствующих этапов, и обеспечить независимый процесс реакции при оптимизированной температуре на каждом соответствующем этапе.

С другой стороны, поскольку в общепринятом процессе используют единственный циркулирующий газ, то возможность независимого регулирования температуры на первом и втором этапах ограничена.

По сравнению с общепринятым процессом получения карбида железа, в котором, как сообщается в публикациях 6 и 7, в качестве карбюризирующего компонента используют газ CO, реакции карбюризации и восстановления на втором этапе процесса реакции выполняются с использованием метана, который является основным компонентом природного газа. Метан является основным компонентом газа в реакции согласно настоящему изобретению. Поэтому установку для риформинга метана в CO + H2 посредством пара можно уменьшить в масштабе 1/2,6, при этом снижается потребление энергии и уменьшаются размеры оборудования.

Как следует из пункта 3 формулы, в другом аспекте настоящего изобретения предложен способ получения сырьевого материала, содержащего карбид железа в качестве основного компонента, для производства чугуна и стали, включающий частичное восстановление материала, содержащего железо, восстановительным газом, содержащим главным образом водород, и дальнейшее восстановление частично восстановленного содержащего железо материала с одновременной карбюризацией, в котором согласно изобретению в качестве материала, содержащего железо, используют железную руду или порошок, содержащие по меньшей мере один или смесь более двух оксидов железа, таких как гематит, магнетит или вюстит, и гидроокиси железа, такие как гидроокись и гидрозакись железа, в качестве основных компонентов, первый и второй этапы реакции имеют независимые контуры циркуляции реакционного газа, причем частичное восстановление ведут до содержания металлического железа в диапазоне от 20 до 75 ат.% от полного содержания железа, а в качестве восстановительного и карбюризирующего газа используют водород и метан для получения конечной степени превращения в карбид железа выше 75 ат. % от полного содержания железа.

Более предпочтительно, чтобы частичное восстановление до металлического железа на первом этапе процесса реакции составляло от 30 до 65% атомн. от полного содержания железа при подаче на второй этап процесса реакции. Кроме того, конечная степень превращения в карбид железа должна предпочтительно составлять не менее 85% от полного содержания железа.

Согласно способу по п. 3 настоящего изобретения при получении карбида железа может быть эффективно переработан не такой содержащий железо сырьевой материал для производства чугуна, как железная руда, содержащая гематит в качестве основного компонента, а такой как порошок или шлак с производящих чугун заводов, который включает оксиды железа (например, магнетит и т.д.), соединения их с водой и одну или более гидроокисей железа, в котором количество атомов металлического железа составляет не более 50% атомн. от полного количества атомов железа, т.е. количество железа, содержащегося, например, в оксиде или гидроокиси железа, составляет по меньшей мере 50% атомн. Преимущества достигаются за счет того, что первый этап процесса реакции выполняют при оптимальных технологических условиях (например, температуре, давлении, газовой композиции и т.д.) в соответствии с конкретной смесью соединений железа в содержащем железо сырьевом материале при снижении влияния идентичности соединения железа как исходного материала и подаче на второй этап процесса реакции частично восстановленного соединения железа, имеющего оптимальную степень восстановления и атомного отношения металлического железа. Таким образом, вышеописанные преимущества (1) и (2) могут быть получены независимо от идентичности соединения железа как исходного материала. Кроме того, могут быть устранены недостатки обычного типа процессов за счет сокращения времени реакции, снижения потребления энергии и возможности использовать компактное оборудование.

Если содержащие железо сырьевые материалы содержат атомы металлического железа в количестве 50% атомн. или более от полного содержания железа, то более выгодно непосредственно выполнять второй этап процесса реакции без выполнения первого этапа, поскольку содержание железа в сырьевом материале уже попадает в необходимый диапазон по п. 1 формулы изобретения.

На первом этапе процесса реакции содержащий железо материал для получения чугуна, состоящий из различных оксидов, гидроокисей или их смеси как основных компонентов, восстанавливают при регулировании содержания металлического железа в диапазоне от 25 до 70% атомн. от полного содержания железа на первом этапе процесса реакции, а затем выполняют дальнейшие реакции восстановления и карбюризации посредством использования восстановительного газа, содержащего метан в качестве основного компонента, на втором этапе процесса реакции. Поскольку количество газообразного водорода, образующегося из метана в реакции карбюризации на втором этапе, может быть, по существу, одинаковым с количеством газообразного водорода, потребляемого в реакции восстановления на втором этапе, то можно осуществлять дальше реакции восстановления и карбюризации на втором этапе процесса реакции посредством подачи метана как основного компонента реакционного газа. Результаты заключаются в химическом равновесии в процессе реакции и в том, что отсутствует влияние идентичности и пропорции оксида железа в содержащем железо сырьевом материале. Таким образом, подача водорода и окиси углерода, используемая при превращении, может быть ограничена до малых количеств, позволяющих использовать установку меньших размеров для реформинга газа с использованием пара.

Таким образом, настоящее изобретение относится к способу непосредственного использования метана в качестве основного реакционного компонента в реакции карбюризации, для того чтобы уменьшить количество метана в природном газе, который превращают в водород и окись углерода, как описано выше.

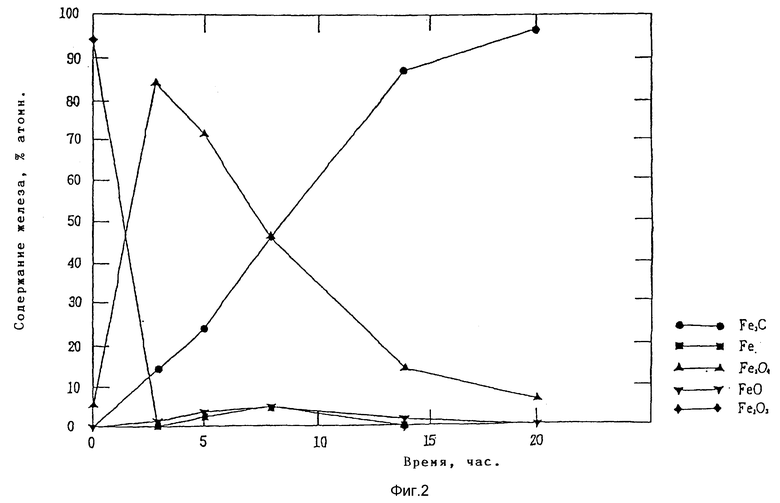

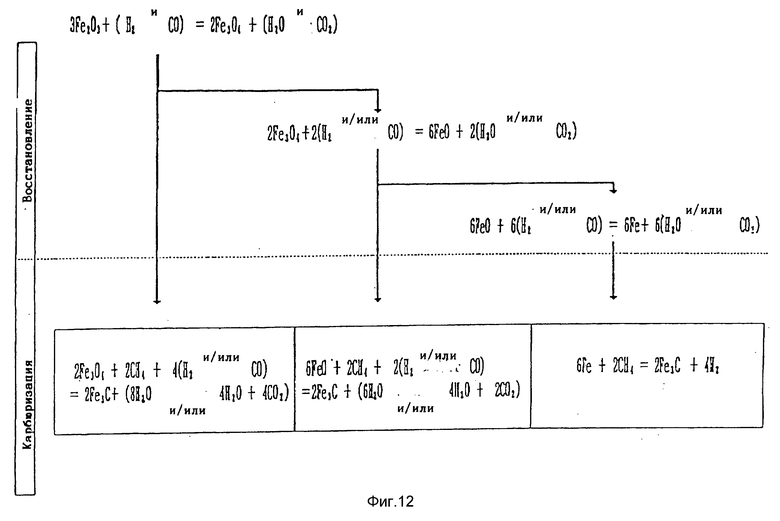

Если в качестве исходного материала используют гематит, то реакция превращения оксида железа в карбид железа (Fe3C) с использованием метана может быть разделена на три вида реакции, показанные на фиг. 12. Эти реакции изучали с точки зрения их кинетики. В результате были получены данные, обобщенные на фиг. 13.

(1) Скорость реакции превращения из металлического железа в Fe2C является более высокой. С учетом только реакции карбюризации показано преимущество способа, по которому оксиды железа или гидроокиси железа, или их смеси восстанавливают до металлического железа, после чего превращают его в карбид железа (Fe3C).

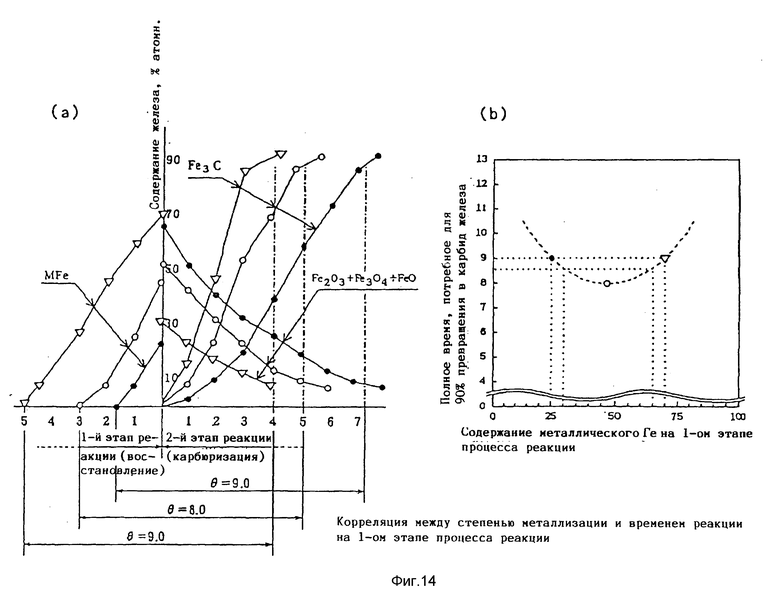

(2) С другой стороны, когда оксиды железа превращаются в карбид железа при использовании метана, атомы водорода в метане (CH3) участвуют также в реакции восстановления, как показано в приведенной выше формуле (11) и на фиг. 10, что позволяет снизить подачу водорода и/или окиси углерода после риформинга газа. Важно учитывать закономерности из параграфов (1) и (2) и связь между степенью металлизации на первом этапе процесса реакции и продолжительностью полного процесса реакции (т.е. полной продолжительностью первого этапа и второго этапа процесса реакции), как показано на фиг. 14. Если содержание металлического железа находится в диапазоне от 25 до 70% атомн., то полная продолжительность реакции может быть сокращена. Если состав находится в диапазоне от 30 до 65%, то может быть реализована более короткая продолжительность процесса реакции.

Согласно настоящему изобретению конечная степень превращения содержащего железо сырьевого материала в карбид железа составляет 75% атомн. или более. Необходимая оптимальная степень превращения материалов в карбид железа для производства чугуна и стали варьируется в зависимости от процесса (например, производство чугуна, производство стали и т.д.) и назначения упомянутого процесса, и настоящее изобретение может удовлетворить любые требования. Например, когда главная задача состоит в получении материала для железного сырья, а также источника энергии для сталеплавильной печи и необходим низкий расход энергии, то предпочтительна высокая степень превращения в Fe3C, 90% или выше. С другой стороны, иногда предполагают получить главным образом эффект ускорения реакции очистки за счет эффекта перемешивания, связанного с возникновением пузырьков при реакции, приведенной в следующей ниже формуле (12), даже если до некоторой степени возрастает потребление энергии:

Fe3O4 + 4Fe3C = 15Fe + 4CO (12)

В этом случае можно использовать полученный Fe3C, имеющий степень превращения около 75% атомн. Т.е. может быть достигнута оптимальная степень превращения в Fe3C, удовлетворяющая соответствующим требованиям по использованию материалов для производства железа и стали.

Как следует из пункта 4 формулы настоящего изобретения, целесообразно, чтобы восстановительный газ, включающий водород в качестве основного компонента на первом этапе реакции, не обладал способностью образовывать карбид железа и имел состав

0 ≤ CO ≤ 10% об. 0 ≤ CO2 ≤ 10% об. 0 ≤ CH4 ≤ 30% об.

40 ≤ H2 ≤ 100% об. 0 ≤ H2O ≤ 10% об. 0 ≤ N2 ≤ 25% об.

Поскольку увеличение количества инертного газа, такого как N2, снижает концентрацию активных компонентов реакционного газа, предпочтительно, чтобы количество инертного газа было настолько низким, насколько это экономически возможно, особенно с точки зрения энергетической эффективности и продолжительности реакции.

Согласно настоящему способу получения карбида железа по п. 4 формулы изобретения первый этап процесса реакции представляет собой процесс частичного восстановления содержащих железо сырьевых материалов для производства чугуна при регулировании содержания металлического железа в диапазоне от 25 до 70% атомн., т.е. реакция восстановления оксида железа является основной реакцией. Реакционные газы для оксидов железа содержат водород (H2) и окись углерода (CO). Чем выше концентрация (H2 + CO) и чем ниже концентрация (CO2 + H2O) как продуктов реакции, тем выше скорость реакции.

Скорость реакции восстановления при использовании H2 более высока, чем при использовании CO в температурном диапазоне настоящей реакции, и можно получить снижение длительности реакции и уменьшение потребления реакционного газа. Кроме того, продуктом реакции с водородом является пар (H2O), который можно удалить простым охлаждением отходящего газа в ходе обработки. Поэтому при использовании водорода как основного компонента реакционный газ можно легко использовать в режиме циркуляции без накопления H20 или увеличения концентрации H2O. Вышеупомянутая композиция может быть использована в качестве реакционного газа при выполнении первого этапа процесса реакции. То есть, реакцию получения карбида железа, представленную формулой (4), можно подавить посредством поддержания низкой концентрации метана. Поэтому карбид железа не образуется, и может быть эффективно выполнена реакция восстановления. В результате можно получить установку, которая может быть использована в промышленном производстве.

Как следует из п. 5 формулы изобретения, на втором этапе процесса реакции выполняют дальнейшее восстановление и карбюризацию и получают сырьевой материал для производства железа и стали, имеющий требуемую степень карбюризации. Предпочтительно использовать реакционный газ, имеющий состав, который позволяет одновременно осуществить процессы реакций восстановления и карбюризации, что может быть использовано в режиме циркуляции и что обеспечивает удовлетворительную скорость реакции. Такой газ имеет следующий состав:

0,5 ≤ CO ≤ 15% об. 0,5 ≤ CO2 ≤ 15% об. 20 ≤ CH4 ≤ 100% об. 0 ≤ H2

≤ 45% об. 0 ≤ H2O ≤ 1,5% об. 0 ≤ N2 ≤ 20% об.

Поскольку H2O оказывает абсолютно негативное влияние на скорость реакции карбюризации, увеличивает количество инертного газа, такого как N2, и снижает относительную концентрацию активного компонента реакционного газа, то предпочтительно количество H2O и инертных газов поддерживать на низком уровне, особенно с точки зрения энергетической эффективности и продолжительности реакции.

Согласно способу получения карбида железа по п. 5 формулы настоящего изобретения остальные реакции восстановления и карбюризации содержащего железо сырьевого материала для производства чугуна, который был частично восстановлен и металлизирован на первом этапе процесса реакции, выполняются с использованием водорода и метана как основных компонентов, при этом снижается продолжительность реакции и уменьшается потребление реакционного газа.

Для получения карбида железа требуется достаточный углеродный потенциал (т. е. химическая активность) карбида железа (Fe3C). В случае реакции карбюризации, в которой используется метан, как следует из формулы (4), в реакции существует пропорциональность PCH4/(PH2), где PCH4 представляет собой парциальное давление метана (CH4), a PH2 представляет собой парциальное давление водорода (H2) в реакционном газе. В случае реакции карбюризации, в которой используется водород, как следует из формул (1), (2) и (3), отношение PH2/PH2O, реакционного газа (где PH2O представляет собой парциальное давление пара) пропорционально восстановительной способности (т.е. химической активности в отношении восстановления). По настоящему изобретению, если основным компонентом реакционного газа являются метан и водород, а концентрацию метана и водорода регулируют в надлежащей пропорции и, кроме того, содержание пара (H2O) поддерживают на уровне предварительно установленной концентрации или меньше, то реакции восстановления и карбюризации можно осуществлять быстро и одновременно при высокой реакционной способности реакционного газа. Если газ, используемый на втором этапе процесса реакции, имеет следующий состав:

H2 + CH4 ≥ 65% (CH4 ≥ 20%), H2O ≤ 1,5%,

то газ удовлетворяет вышеописанным условиям.

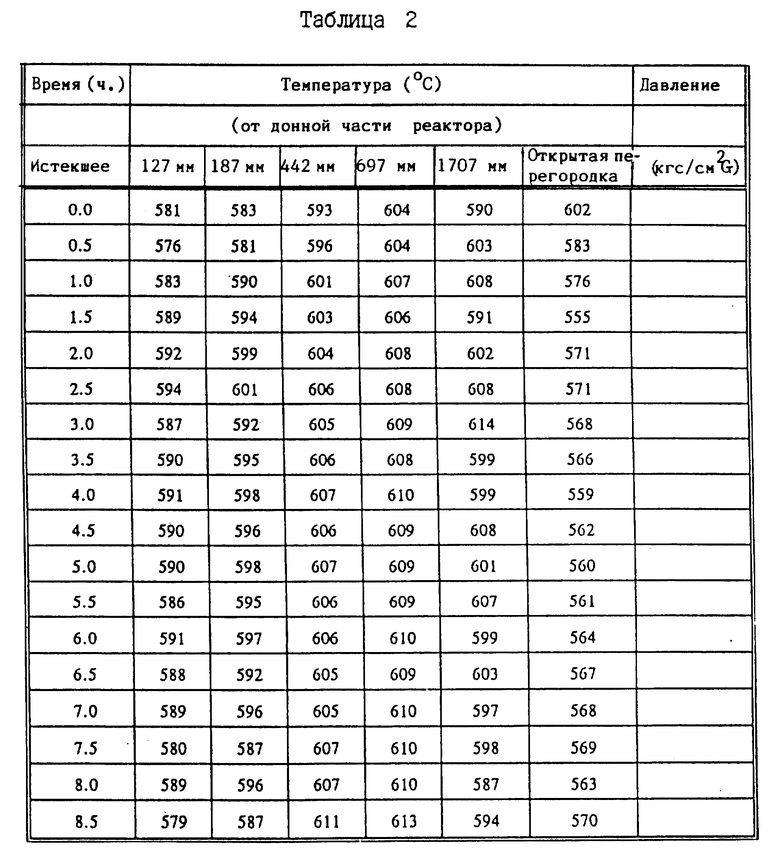

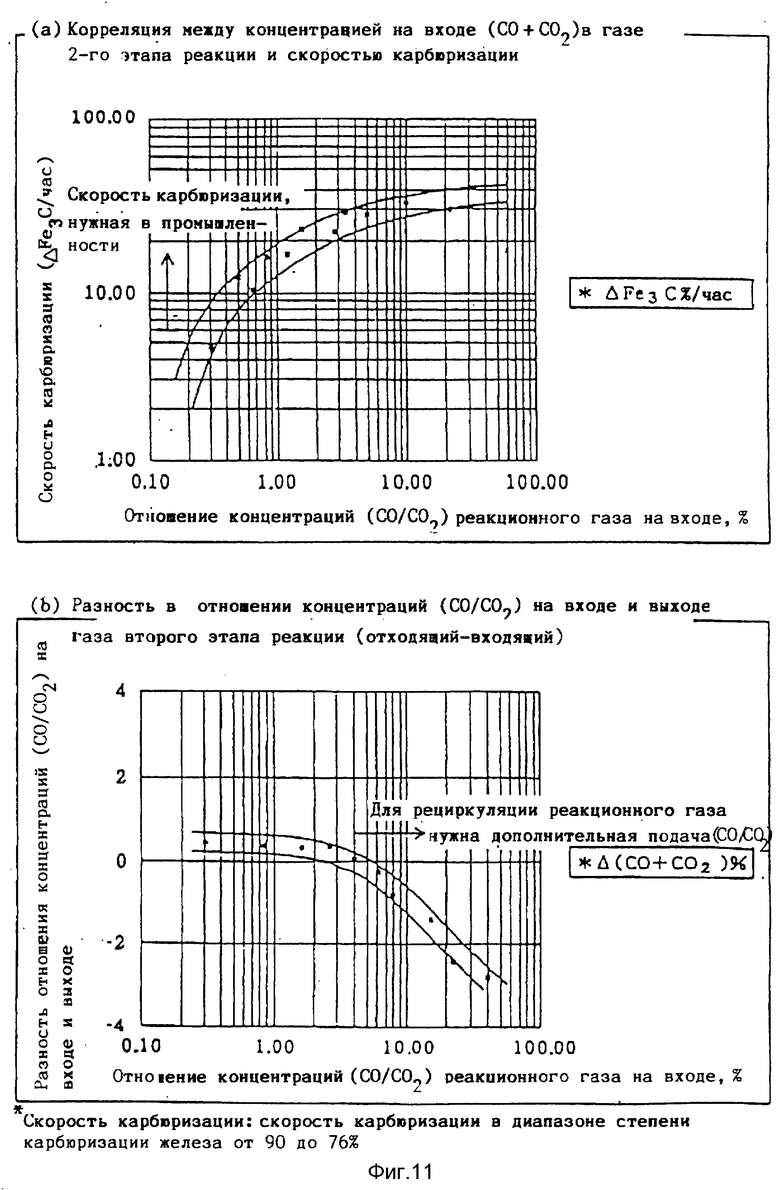

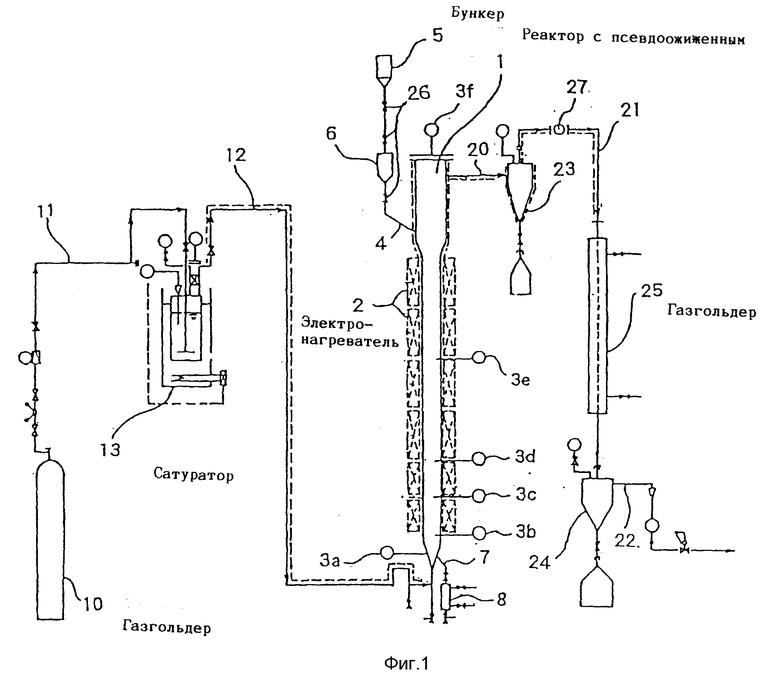

К тому же, CO или CO2 действуют как компонент реакционного газа реакции карбюризации, а также как катализатор в реакции карбюризации с использованием метана согласно формуле (10). В результате возрастает скорость реакции. При этом, для того чтобы сократить продолжительность реакции, предпочтительно, чтобы CO или CO2 присутствовали в предварительно установленной концентрации. После проведения процесса реакции, идентичного первому этапу, при использовании экспериментальной установки по фиг. 1 второй этап процесса реакции выполняли посредством изменения концентрации CO+CO2 в поступающем реакционном газе. Результаты обобщены на фиг. 11.

На фиг. 11 (а) показана взаимосвязь между средней скоростью карбюризации при степени карбюризации от 30 до 75% и концентрацией поступающих газов CO+CO2. Как видно из фиг. 11 (а), средняя скорость карбюризации возрастает по мере увеличения концентрации поступающих газов (CO+CO2), и прекращение роста средней скорости наступает приблизительно при 20%. Для практического применения в промышленности желательно, чтобы средняя скорость карбюризации была не менее 6%/час, и, следовательно, важно, чтобы концентрация CO+CO2 составляла, по меньшей мере, 0,3%. На фиг. 11 (b) показано соотношение между отходящими-поступающими газами (CO+CO2)% в ходе второго этапа процесса реакции, когда концентрацию входящих газов (CO+CO2)% изменяли. Как следует из фиг. 11 (b), если (CO+CO2)% поступающего газа является низким, то CO+CO2 вырабатывается в процессе реакции между CO+CO2 и материалом. Если CO+CO2 поступающего газа является высоким, то CO+CO2 расходуется. То есть, если CO+CO2 поступающего газа составляет приблизительно не менее 3%, то иногда необходимо подавать CO+CO2 в циркулирующий газ.

Целью настоящего изобретения является использовать метан в качестве основного компонента в реакции карбюризации для минимизации подачи CO+H2 посредством риформинга природного газа, как описано выше. Поэтому при удовлетворении следующей формулы:

15% ≥ CO + CO2 ≥ 0,5%

получают важное для промышленного производства влияние на скорость реакции (т.е. снижение продолжительности реакции), и одновременно достигается высокая эффективность реакции карбюризации. Таким образом, если газ, используемый для выполнения второго этапа процесса реакции, имеет состав, удовлетворяющий следующей формуле:

0,5 ≤ CO ≤ 15% об. 0,5 ≤ CO2 ≤ 15% об. 20 ≤ CH4 ≤ 100% об.

0 ≤ H2 ≤ 45% об. 0 ≤ H2O ≤ 1,5% об. 0 ≤ N2 ≤ 20% об.

компонент инертного газа, такой как N2 ≤ 20%, то продолжительность реакции уменьшается, при этом становится возможно использовать способ для практических применений в промышленности.

Как следует из пункта 6 формулы изобретения, предпочтительно также добавлять метан в восстановительный газ, используемый в первом этапе процесса реакции, так чтобы можно было регулировать содержание водорода в восстановительном газе, и добавлять водород или метан в восстановительный и карбюризирующий газ, используемый во втором этапе процесса реакции, так чтобы можно было регулировать содержание водорода и метана в восстановительном и карбюризирующем газе.

Согласно способу получения карбида железа по п. 6 формулы настоящего изобретения пропорцию водорода можно изменять путем добавления метана в восстановительный газ на первом этапе процесса реакции с возможностью регулирования при этом скорости реакции восстановления. Таким образом, можно регулировать степень восстановления на первом этапе процесса реакции, регулировать продолжительность реакции для получения предварительно установленной степени восстановления и в то же самое время регулировать количество металлического железа в продукте на первом этапе процесса реакции в диапазоне, указанном в пункте 3 формулы изобретения.

Также можно предотвратить ухудшение восстановительной способности газа (т.е. уменьшить концентрацию CO и H2 и увеличить концентрацию H2O) посредством регулирования синтеза метана в реакции между окисью углерода и водородом, как показано в следующей ниже формуле (13). Скорость реакции восстановления поддерживается при получении возможности регулировать продолжительность реакции и уменьшать потребление реакционного газа и расхода водорода и окиси углерода.

CO + 3H2 = CH4 + H2O (13)

Кроме того, на втором этапе процесса реакции можно изменять отношение составов водорода к метану посредством добавления водорода и метана к восстановительному и карбюризирующему газу. Поэтому можно регулировать скорость реакции карбюризации. При этом степень карбюризации (т.е. степень превращения в карбид железа) и продолжительность реакции можно регулировать, пока не будет получена предварительно установленная степень карбюризации на втором этапе процесса реакции.

Относительная взаимосвязь между скоростью реакции дальнейшего восстановления и реакции карбюризации может регулироваться, благодаря чему появляется возможность продолжать реакцию восстановления, показанную в формулах (1), (2) и (3), тогда как реакция карбюризации показана в формуле (4). Кроме того, можно регулировать степень карбюризации конечного продукта, а также форму и количество оставшегося оксида железа и в то же самое время можно сократить продолжительность реакции и достичь более эффективного использования реакционного газа в режиме циркуляции.

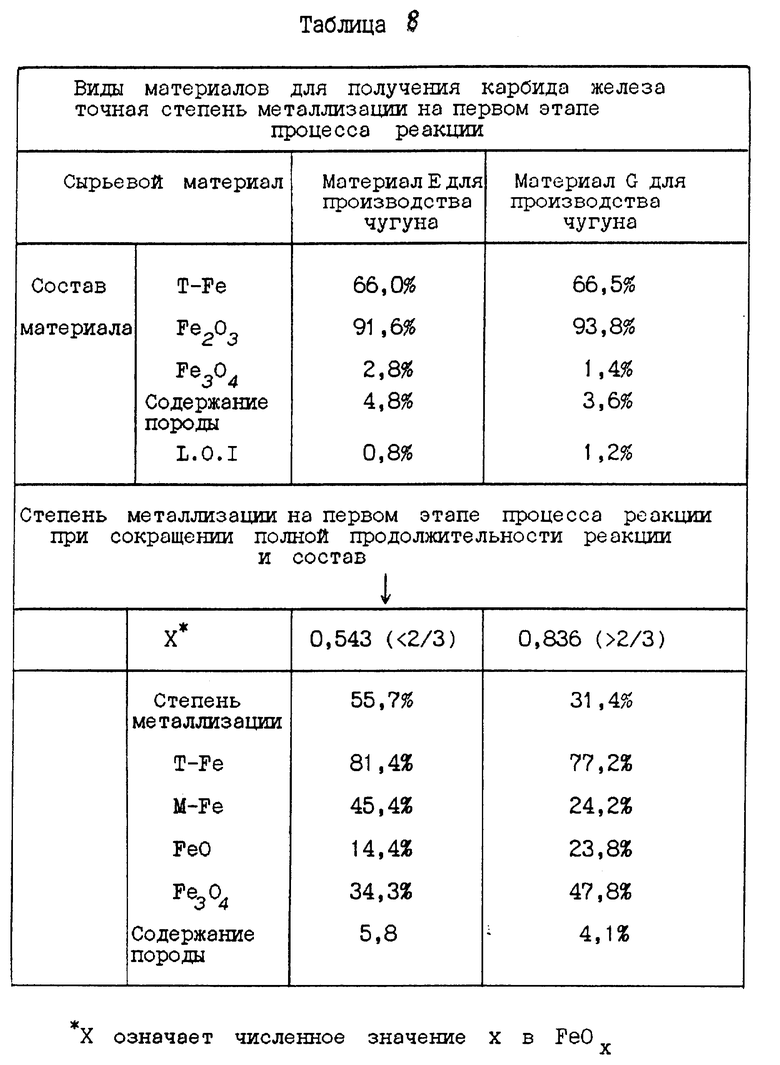

Кроме того, как следует из пункта 7 формулы изобретения, степень восстановления гематита как содержащего железо сырьевого материала для производства чугуна на первом этапе процесса реакции находится в диапазоне от 50 до 65%, более предпочтительно от 55 до 62%. Термин "степень восстановления", как он здесь используется, обозначает отношение количества атомов кислорода за вычетом количества атомов кислорода к атомам железа в гематите (Fe2O3) (т. е. количество, полученное путем вычитания количества атомов кислорода к атомам оксида железа, в котором произошла реакция восстановления, из количества атомов кислорода в гематите). Например, степень восстановления магнетита (Fe3O4), вюстита (FeO) и восстановленного железа (Fe) составляет приблизительно 11%, приблизительно 33% и приблизительно 100% соответственно.

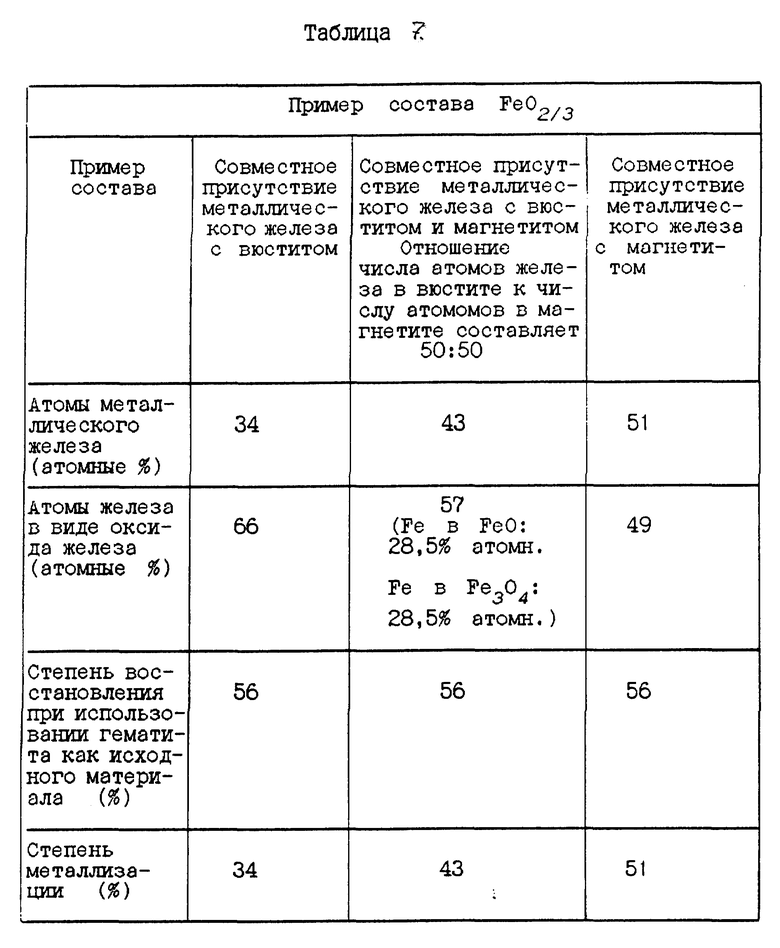

Стехиометрическое отношение, при котором метан (CH4) используют в качестве компонента реакционного газа для реакций дальнейшего восстановления и карбюризации на втором этапе процесса реакции, как показано в формуле (11):

3FeO2/3 + CH4 = Fe3C + 2H2O (11)

Что касается действительной композиции FeO2/3, то взаимосвязь между металлическим железом (MFe) и оксидом железа (магнетит (Fe3O4) и/или вюстит (FeO)) и, далее, степень восстановления, когда в качестве исходного материала используют гематит (Fe2O3), представлены в таблице 5. Степень восстановления составляла приблизительно 56%.

Согласно способу получения карбида железа по п. 7 формулы настоящего изобретения, если степень восстановления гематита на первом этапе процесса реакции находится в диапазоне от 50 до 65%, то полная продолжительность реакции, как полных первого и второго этапов процесса реакции, является более короткой, и в то же время количество газообразного водорода, выделившегося при реакции карбюризации на втором этапе реакции, и количество газообразного водорода, потребного для реакции восстановления, является почти одинаковым. Поэтому с момента химического равновесия реакции второй этап процесса реакции можно выполнять посредством подачи только карбюризирующего газа.

Поскольку скорость каталитической реакции между твердым веществом и газом, как правило, является низкой, создают циркуляцию газа, причем в расчет принимается эффективное использование газа. То есть, для обеспечения постоянного состава реакционного газа подают компонент реакционного газа, в то время как циркулирует фиксированное количество реакционного газа. По настоящему изобретению водород и метан могут подаваться на первый и второй этапы процесса реакции соответственно.

Как следует из пункта 8 настоящего изобретения, предпочтительно, чтобы конечная степень превращения гематита в карбид железа находилась в диапазоне от 90 до 99% или выше, более предпочтительно от 95% или выше.

Согласно способу получения карбида железа по п. 8 формулы настоящего изобретения конечная степень превращения гематита в карбид железа находится в диапазоне от 90 до 99% атомн., и при этом получают соответствующий продукт. Если степень превращения меньше 90% атомн., то выход карбида железа низкий. С другой стороны, если степень превращения больше 99% атомн., то становится больше количество выделившегося свободного углерода.

Как следует из пункта 9 формулы настоящего изобретения, предпочтительно, чтобы на первом этапе процесса реакции температура находилась в диапазоне от 550 до 750oC, более предпочтительно от 610 до 650oC.

Согласно способу получения карбида железа по п. 9 формулы настоящего изобретения температура реакции на первом этапе процесса реакции находится в диапазоне от 550 до 750oC, и, таким образом, получают температуру, подходящую для выполнения описанной выше реакции. Если температура реакции меньше 550oC, то скорость реакции снижается, а продолжительность реакции увеличивается.

Следовательно, необходимо осуществить регулирование температуры до величины, большей 550oC. С другой стороны, когда температура реакции выше 750oC, то это оказывает неблагоприятное влияние на теплостойкость конструкций реактора. Как описано выше, в процессе реакции восстановления гематита, в диапазоне температур приблизительно от 600 до 700oC, возникает его слипание, что приводит к увеличению продолжительности реакции, и поэтому традиционным способом реакцию выполняют при температуре, более низкой, чем этот описанный выше диапазон, например приблизительно при 590oC. При получении карбида железа по способу согласно настоящему изобретению реакция восстановления делится на два этапа, и степень восстановления на первом этапе процесса реакции не слишком высока. Поэтому даже при высокой температуре реакции слипания не происходит и не возникает ни слипания, ни таких неблагоприятных явлений, как снижение скорости реакции.

Как следует из пункта 10 формулы настоящего изобретения, второй этап процесса реакции предпочтительно выполнять при температуре от 550 до 750oC, для того чтобы регулировать в материале для производства чугуна и стали конечную форму (например, магнетит, вюстит и т.п.) остаточного оксида железа. Для того чтобы получить остаточную форму оксида железа в виде магнетита, который является наиболее стабильной формой, предпочтительно, чтобы температура находилась в диапазоне от 550 до 590oC. Для того чтобы сократить продолжительность реакции и обеспечить стабильность процесса, предпочтительно, чтобы температура находилась в диапазоне от 610 до 650oC.

Согласно способу получения карбида железа по п. 10 формулы настоящего изобретения температура реакции на втором этапе процесса реакции находится в диапазоне от 550 до 750oC. Таким образом, слипания или прилипания реагирующей железной руды к стенкам печи не происходит, что позволяет легко контролировать форму остаточного оксида железа (например, магнетит или вюстит) в готовом карбиде железа и сократить продолжительность реакции.

То есть, на втором этапе процесса реакции окончательное восстановление, карбюризацию и превращение в железо можно выполнять одновременно (поскольку карбюризация происходит, когда степень восстановления является высокой, вероятность возникновения слипания меньше, чем в случае, когда происходит только восстановление), и реакция происходит в диапазоне температур, когда не возникает слипания железной руды или ее прилипания к стенкам печи. Таким образом, когда температуру повышают, сокращается продолжительность реакции. Поэтому второй этап предпочтительно выполнять в диапазоне температур, при которых не происходит слипания железной руды или ее прилипания к стенкам печи, например от 610 до 650oC.

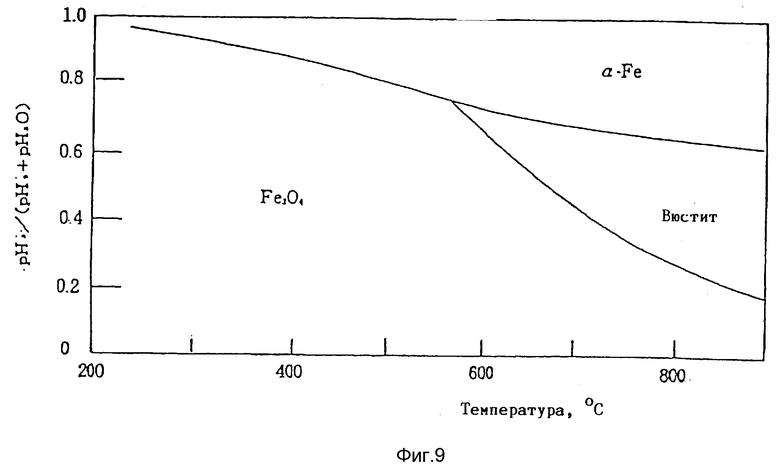

На втором этапе процесса реакции важно также не только достичь необходимой степени превращения в карбид железа (Fe3C), но также осуществлять регулирование химической формы оставшегося железа (например, металлическое железо (Fe), магнетит (Fe3O4), вюстит (FeO) и т.п.), для того чтобы получить продукт, устойчивый против самопроизвольного возгорания в процессе транспортировки и продолжительного хранения продукта. Относительную стабильность соединений железа по отношению к экзотермической реакции взаимодействия с водой можно выразить в порядке: Fe3O4 (максимально стабильный), FeO и Fe. Во время продолжительной транспортировки и хранения иногда возникает необходимость осуществить превращение, насколько это возможно, остаточного соединения железа, т.е. другого компонента в составе готового карбида железа, нежели карбид железа (Fe3C), в Fe3O4, который является наиболее стабильным. В этом случае, как следует из фиг. 9, FeO при температуре 575oC или ниже не существует, и, следовательно, можно проводить реакцию при температуре приблизительно от 550 до 570oC, с тем чтобы все остаточное соединение железа превратить в форму Fe3O4.

Как следует из пункта 11 формулы настоящего изобретения, температура реакции на втором этапе процесса реакции находится предпочтительно в диапазоне от 590 до 750oC, более предпочтительно от 610 до 650oC.

Согласно способу получения карбида железа по п. 11 формулы настоящего изобретения температура реакции на втором этапе процесса реакции находится в диапазоне от 590 до 750oC и является подходящей температурой для быстрого получения карбида железа. Как показано на фиг. 9, область магнетита (Fe3O4) при температуре реакции 590oC является широкой или сужается на диаграмме равновесия системы Fe-H-O. Если в течение продолжительного периода времени в реакции восстановления присутствует магнетит, то конечная стадия реакции карбюризации при получении карбида железа замедляется, и для полного превращения в Fe3C требуется продолжительное время. Поэтому необходимо устанавливать температуру 590oC или выше, которая находится далеко от области магнетита, и отношение H2O к (H2O + H2) может установиться на сравнительно высоком уровне. То есть, восстановление можно осуществлять для получения столько металлического железа, сколько возможно, используя одинаковое отношение H2O к (H2O + H2) и одинаковое количество реакционного газа, и можно поддерживать более высокую скорость реакции карбюризации металлического железа в карбид железа даже на заключительном этапе реакции карбюризации благодаря присутствию металлического железа. С другой стороны, если устанавливают температуру реакции до 750oC или выше, то это неблагоприятно влияет на теплостойкость конструкций реактора. Кроме того, на втором этапе процесса реакции карбюризация после восстановления происходит ускоренно, и, следовательно, слипания не происходит.

Как следует из пункта 12 формулы настоящего изобретения, предпочтительно удалять водяной пар из реакционного газа, используемого на втором этапе процесса реакции, для снижения парциального давления H2O.

Согласно способу получения карбида железа по п. 12 формулы настоящего изобретения пар удаляют из реакционного газа, используемого на втором этапе процесса реакции, для снижения парциального давления пара. Таким образом, область FeO-Fe может расширяться, а область магнетита может сужаться на диаграмме равновесия системы Fe-H-O. При этом можно предотвратить замедление реакции карбюризации благодаря присутствию магнетита, уменьшая тем самым продолжительность реакции.

Как следует из пункта 13 формулы настоящего изобретения, к реакционному газу, используемому на втором этапе процесса реакции, предпочтительно добавлять двуокись углерода и водород.

Согласно способу получения карбида железа по п. 13 формулы настоящего изобретения к реакционному газу, используемому на втором этапе процесса реакции, добавляют двуокись углерода и водород. Тем самым реализуется приведенная ниже формула (14) реакции, и возрастает концентрация окиси углерода и двуокиси углерода. В результате может быть существенно увеличена скорость реакции карбюризации.

CO2 + H2 ---> CO + H2O (14)

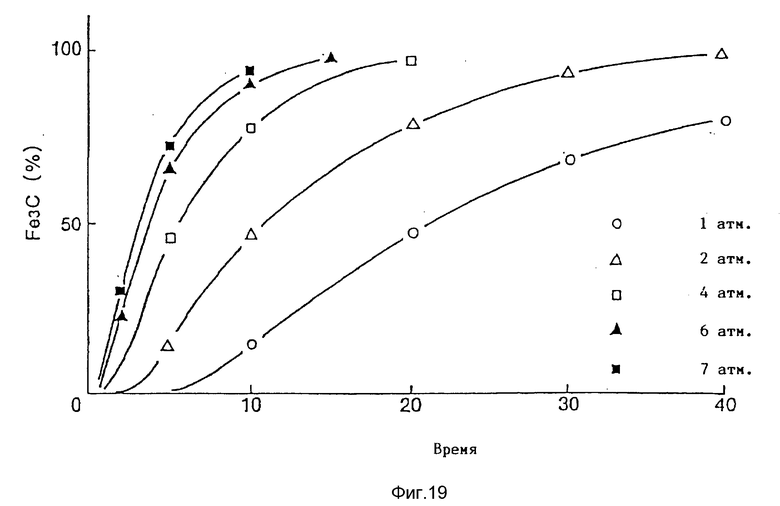

Как следует из пункта 14 настоящего изобретения, давление реакции на первой стадии и второй стадии процесса реакции предпочтительно находится в диапазоне от 1 до 9,9 кгс/см2G ("G" означает манометрическое давление), а более предпочтительно от 2 до 5 кгс/см2G.

Согласно способу получения карбида железа по п. 14 формулы настоящего изобретения давление реакции на первом и втором этапах процесса реакции находится в диапазоне от 1 до 9,9 кгс/см2G. Такое давление реакции является приемлемым для выполнения вышеприведенных реакций. Если давление реакции ниже 1 кгс/см2G, то скорость реакции низкая, а продолжительность реакции велика. С другой стороны, если давление реакции выше 9,9 кгс/см2G, то в процессе реакции пар конденсируется и проникает в сырьевые материалы. В результате сырье движется неоднородно, что приводит к снижению скорости превращения в карбид железа. Кроме того, более высокое давление неблагоприятно влияет на прочность реактора и трубы, подающей газ в реактор.

Что касается влияния давления на реакцию восстановления, которая происходит, в основном, на первом этапе процесса реакции, и на скорость процесса реакции, то степень восстановления обычно возрастает по мере роста давления от 5 до 6 атм (т.е. выше 4-5 кгс/см2G). Если давление превышает вышеупомянутый диапазон, то влияние давления на скорость реакции становится незначительным, и давление 6 атм и менее является экономичным для практического использования.

На втором этапе процесса выполняются реакции дальнейшего восстановления и карбюризации. Для поддержания высокой химической активности процессов восстановления и карбюризации, даже если газ используют в режиме циркуляции, предпочтительно удалять образовавшуюся при реакции восстановления H2O для как можно большего снижения концентрации H2O. Когда газ для удаления H2O подвергается охлаждению, то количество H2O может быть относительно низким при высоком давлении. По мере возрастания давления равновесная концентрация метана как компонента реакции карбюризации возрастает, а концентрация водорода как компонента восстановления становится относительно ниже. Поэтому предпочтительно работать при давлении, достаточном для надлежащего соотношения между скоростью реакции и скоростью карбюризации. Предпочтительное давление составляет от 3 до 6 атм. В способе по п. 14 формулы настоящего изобретения это рабочее давление можно регулировать до надлежащего уровня, благодаря чему становится возможно сократить продолжительность реакции и получить благоприятные экономические показатели реакции.

Как следует из пункта 15 формулы настоящего изобретения, поступающий в реакторы сырьевой материал на первом и втором этапах процесса реакции предпочтительно является предварительно нагретым или предварительно охлажденным до температуры в диапазоне ± 100oC от температуры реакции соответствующего этапа процесса реакции.

Согласно способу получения карбида железа по п. 15 формулы настоящего изобретения мелкодисперсный сырьевой материал, вводимый в реакторы на первом и втором этапах процесса реакции, является предварительно нагретым или предварительно охлажденным до температуры ± 100oC от температуры реакции каждого этапа. Таким образом, поступающий сырьевой материал не является агломерированным, а конденсированный пар уже не оказывает неблагоприятного влияния на текучесть сырьевого материала. Поскольку реакция восстановления, показанная в вышеприведенных формулах (1)-(3), является эндотермической, то подаваемое сырье охлаждается. Сырье, подаваемое на второй этап процесса реакции, имеет особенно высокую реакционную активность и в начале реакции быстро выделяет пар с охлаждением подаваемого сырья, и, таким образом, выделившийся пар конденсируется с проникновением в сырье, что сопровождается замедлением течения сырья. Поэтому подаваемое в реактор сырье предварительно нагревают приблизительно до температуры реакции для устранения конденсации пара и предотвращения снижения скорости реакции.

Кроме того, температура первого этапа процесса реакции может оказывать влияние на скорость реакции следующего за ним второго этапа процесса реакции в зависимости от содержащего железо сырьевого материала для производства чугуна. Например, отношение площади поверхности к весу сырьевого материала увеличивается в ходе восстановления на первом этапе процесса реакции при температуре, которая на несколько десятков градусов ниже, чем на втором этапе процесса реакции. Это обеспечивает подачу сырьевого материала, имеющего более активное и частично металлизированное состояние, на второй этап процесса реакции. Затем происходят реакции дальнейшего восстановления и карбюризации сырьевого материала, который является химически активным, в результате чего сокращается продолжительность полного процесса реакции.

Для получения максимального количества остаточного железного компонента карбида железа, поступающего в виде стабильного магнетита, а также для сокращения полной продолжительности реакции можно также выполнять второй этап процесса реакции при низкой температуре, такой как 575oC или ниже, после того как первый этап выполняется при как можно более высокой температуре.

В соответствии с настоящим изобретением иногда на первом этапе процесса реакции достаточное количество тепла необходимо вводить в сырьевой материал и загружать сырьевой материал предварительно нагретым с целью поступления порции тепла в процесс реакции, избегая при этом чрезмерного нагрева реакционного газа. В дополнение к предварительному нагреву сырьевого материала, загружаемого на первый этап процесса реакции, иногда необходимо выполнять предварительную обработку, такую как удаление поглощенной воды из исходного материала. В этом случае эффективно осуществлять предварительную процедуру при температуре, которая по меньшей мере на 100oC выше, чем температура, само собой разумеется, на первом этапе процесса реакции. Такая процедура входит в сферу притязаний настоящего изобретения.

В устройстве согласно изобретению, описанном в пункте 16, получают сырьевые материалы для производства чугуна и стали. Сырьевые материалы содержат карбид железа в качестве основного компонента. В устройстве происходит восстановление и карбюризация содержащего железо сырьевого материала для производства чугуна (например, получаемых в процессах черной металлургии железной руды или порошка и т.п., которые содержат в качестве основных компонентов по меньшей мере один или смесь двух или более оксидов железа, таких как гематит, магнетит и вюстит, и гидроксиды, такие как гидрозакись и гидроокись железа).

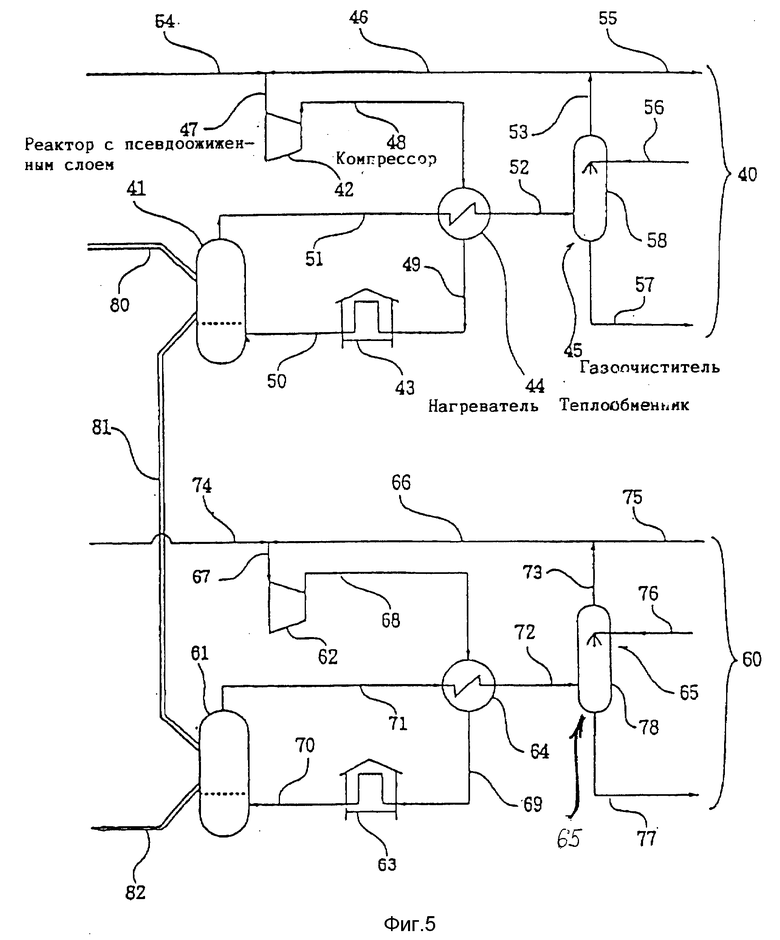

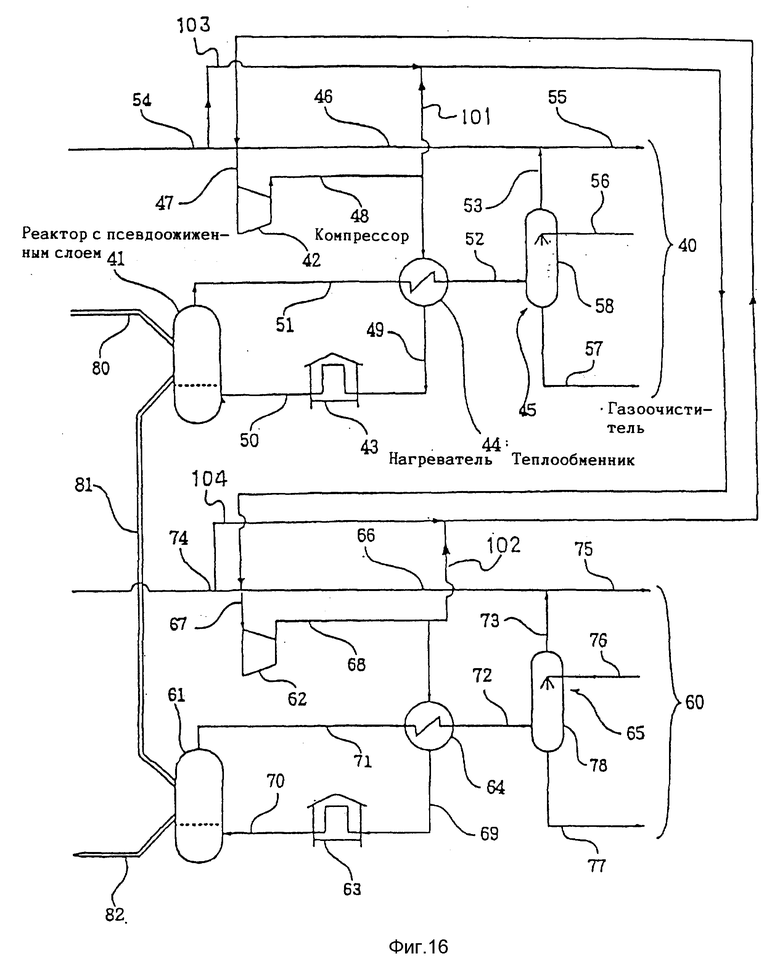

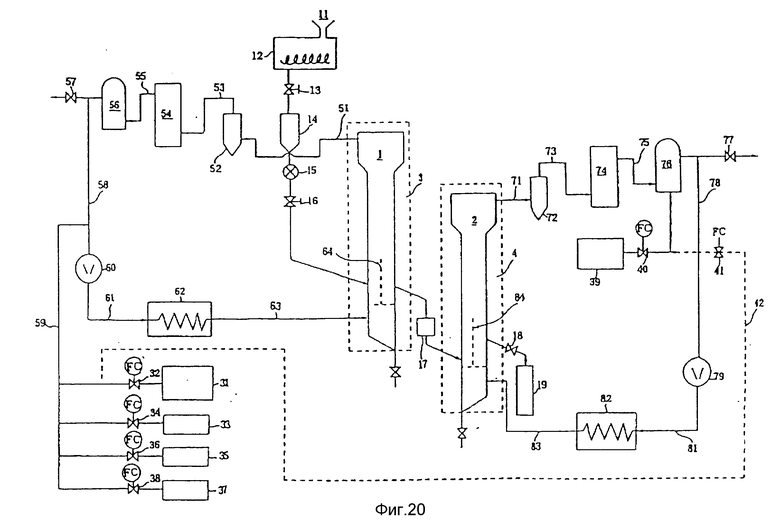

Для этого в устройстве для получения сырьевого материала, содержащего карбид железа, используемого в производстве чугуна или стали, путем восстановления и карбюризации содержащего железо сырьевого материала, включающем первую реакционную установку для частичного восстановления содержащего железо сырьевого материала, снабженную каналом для его подачи, вторую реакционную установку для дальнейшего восстановления и карбюризации частично восстановленного сырьевого материала, снабженную каналом для его подачи, оперативно соединенным с ее верхней частью и выходящим из нижней части первой реакционной установки, а также каналом для выпуска карбида железа, оперативно связанным с нижней частью второй реакционной установки, циркуляционный контур для реакционного газа, оперативно соединенный с каналом подачи восстановленного и карбюризирующего газа, включающий каналы подачи газа в первую и вторую реакционные установки, присоединенные к впускным отверстиям для газа этих установок, через компрессор и нагреватель, согласно изобретению канал подачи содержащего железо сырьевого материала, такого как получаемая в процессах черной металлургии железная руда или порошок, содержащие в качестве основных компонентов по меньшей мере один или смесь более двух оксидов железа, таких как гематит, магнетит и вюстит, гидроксиды, такие как гидрозакись или гидроокись железа в качестве основных компонентов, соединен с верхней частью первой реакционной установки, причем циркуляционный канал, выходящий из выпускного отверстия для газа этой установки, присоединен к каналу подачи газа в нее, а вторая реакционная установка оперативно соединена со вторым циркуляционным контуром, один конец которого присоединен к ее впускному отверстию для газа через второй компрессор и второй нагреватель, а другой конец второго циркуляционного контура, выходящий из выпускного отверстия для газа второй реакционной установки, присоединен к каналу подачи газа в нее, причем канал подачи газа в первую реакционную установку оперативно соединен с каналом подачи восстановительного газа, содержащего главным образом водород, а канал подачи газа во вторую реакционную установку оперативно соединен с каналом подачи восстановительного и карбюризирующего газа, содержащего в основном метан, обеспечивая тем самым непрерывную подачу газов в первую и вторую реакционные установки. Они могут быть эффективно использованы в режиме циркуляции после удаления пыли и воды. Устройство согласно изобретению имеет конструкцию предпочтительно как показано на фиг. 5, например независимый газовый контур для регулирования состава реакционного газа на каждом этапе реакции соединен с каждой реакционной установкой и соответствующим контуром циркуляции газа.

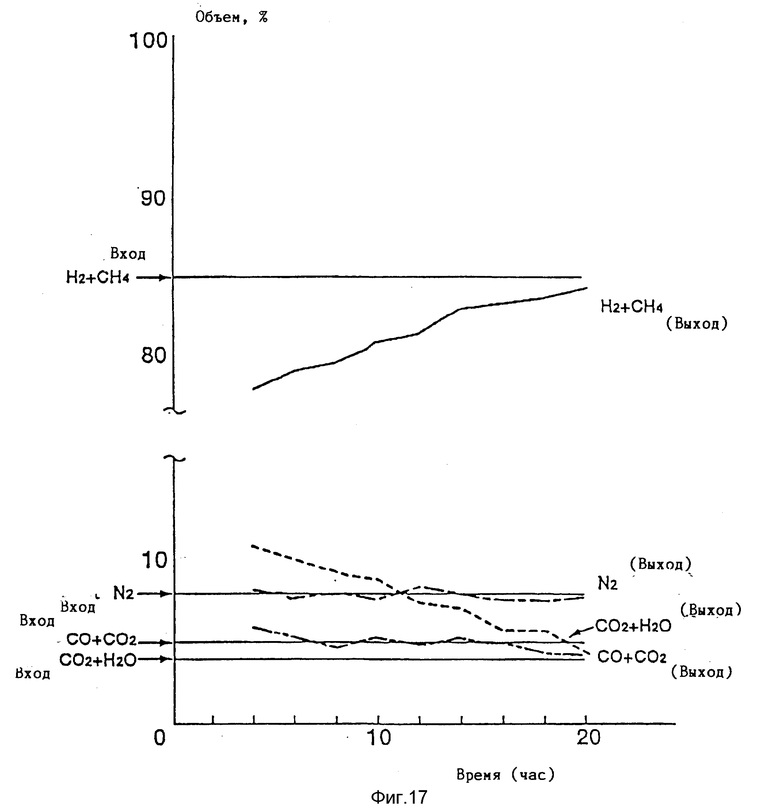

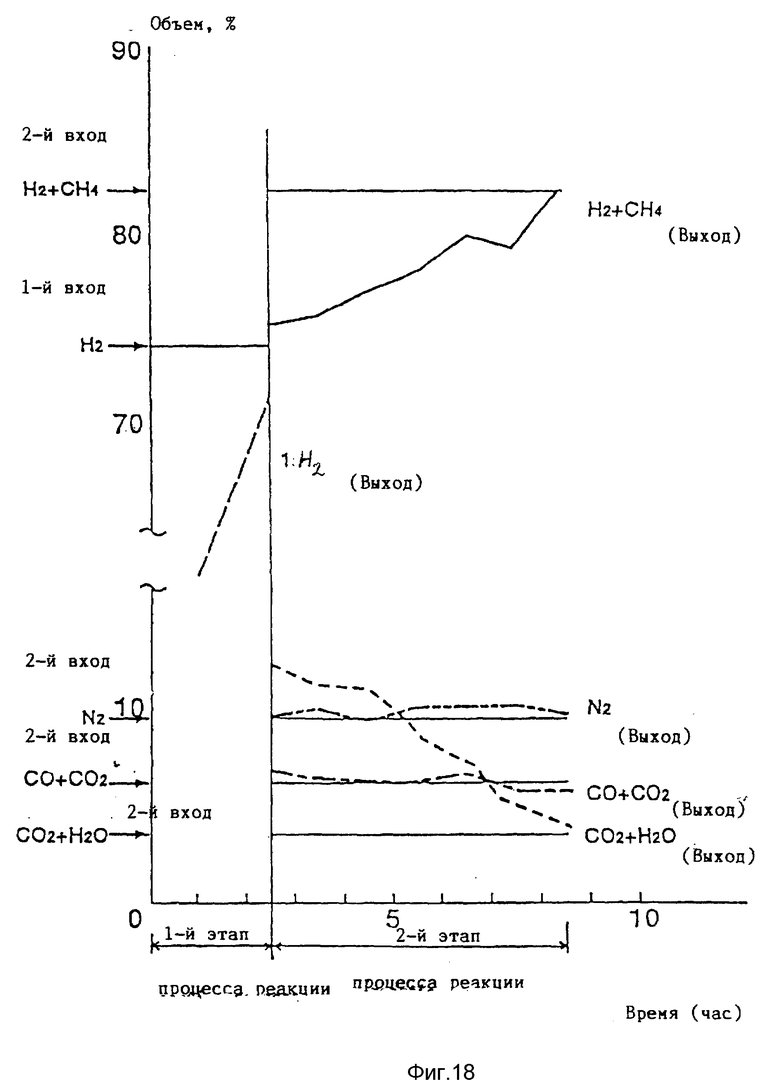

Что касается устройства для получения карбида железа по пункту 16 настоящего изобретения, то один из его вариантов приведен на фиг. 5. На первом этапе процесса реакции восстановление выполняют до тех пор, пока не окажется металлизированным от 25 до 75% от полного содержания железа в сырьевом материале, а на втором этапе процесса реакции выполняют дальнейшее восстановление и превращение сырья в карбид железа (Fe3C). Реакции соответственно выполняют в независимых реакционных установках 41 и 61. Удаление пыли из отходящего газа после завершения реакций и удаления загрязняющего газ компонента выполняют в газоочистителях 45 и 65. Реакционные газы после добавления восстановительного газа или карбюризирующего газа для регулирования состава газа поступают в реакторы 41 и 61 через компрессоры 42 и 62 контуров циркуляции и через нагреватели 43 и 63 газа, контур 40 циркуляции реакционного газа первого этапа и контур 60 циркуляции реакционного газа второго этапа, обеспечивая возможность независимо подавать реакционный газ в реактор 41 первого этапа реакции и в реактор 61 второго этапа реакции. Кроме того, легко устанавливать и регулировать конкретные оптимальные технологические режимы в соответствии с характеристиками компонентов и реакций сырьевого материала и регулировать компоненты в конечном продукте. Можно также уменьшить размеры оборудования и снизить потребление энергии при улучшении экономических показателей.

Вышеописанное устройство может служить в качестве установки с порционным режимом работы или как установка с непрерывным циклом работы посредством подачи сырьевого материала в первую реакционную установку 41 через канал 80 подачи сырьевого материала и посредством передачи частично металлизированного сырьевого материала, полученного в первой реакционной установке 41, во вторую реакционную установку 61 через канал 81 транспортировки и выгрузки готового карбида железа, полученного во второй реакционной установке 61, через канал 82 разгрузки либо порционно, либо непрерывно. В частности, в случае непрерывного процесса производства можно эффективно получать готовый Fe3C, имеющий высокую степень карбюризации, или готовый Fe3C, имеющий небольшие колебания по составу, с использованием реакционной установки с псевдоожиженным слоем, в которой, как описано в пункте 18 формулы настоящего изобретения, внутренняя зона реакции содержит перегородку для создания направленного движения сырьевого материала через зону реакции.

Кроме того, в соответствии с вариантом, показанным на фиг. 16, когда между первым контуром 40 циркуляции газа и вторым контуром 60 циркуляции газа предусмотрены соединительные каналы 101 и 102 для подачи части газа, содержащего высокую концентрацию водорода в первом контуре 40 циркуляции газа, во второй контур 60 или для подачи части газа, содержащего высокую концентрацию метана во втором контуре 60 циркуляции газа, в первый контур 40 циркуляции газа. Каналы 101 и 102 делают возможной подачу конкретного компонента реакционного газа (например, водорода, метана и т.п.) в количестве, соответствующем количеству расходуемого газового компонента, которое в свою очередь соответствует степени реакции в соответствующем реакторе, и делают возможным эффективное регулирование концентрации компонентов реакционного газа.

Как следует из пункта 17 формулы настоящего изобретения, первую и вторую стадии процесса реакции предпочтительно выполнять, используя реакторы с псевдоожиженным слоем.

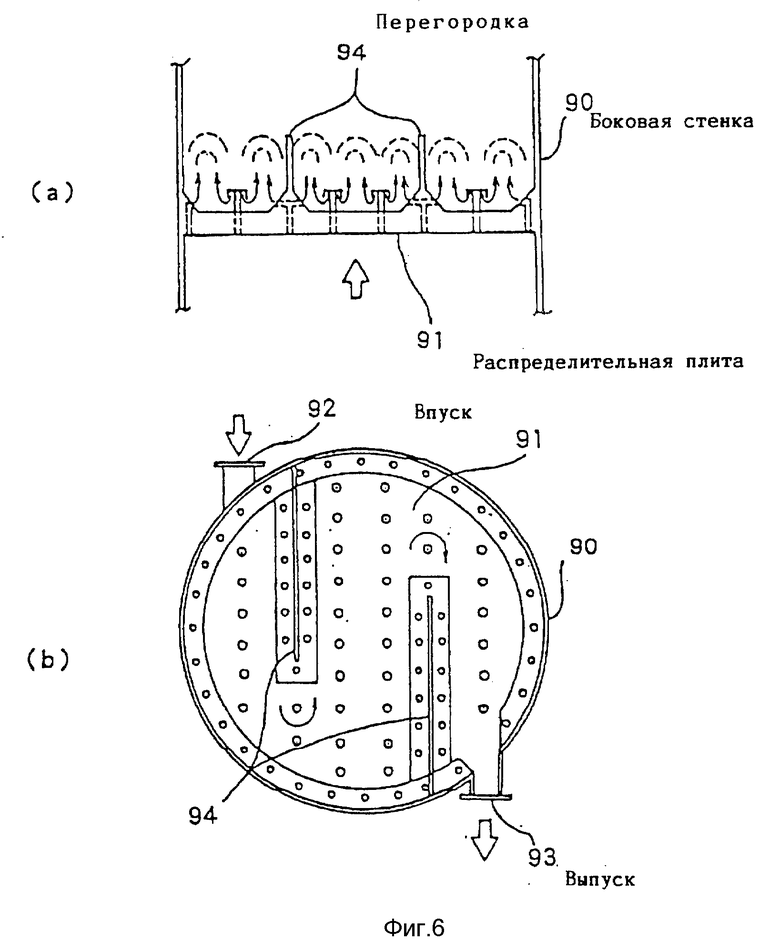

Согласно устройству для получения карбида железа по п. 17 настоящего изобретения и первый и второй этапы процесса реакции соответственно выполняют в реакторе с псевдоожиженным слоем. Реактор с псевдоожиженным слоем позволяет оптимизировать реакцию, в которой содержащий железо сырьевой материал для получения железа приходит в контакт с восстановительным и карбюризирующим газом для превращения в карбид железа. В реакторе с псевдоожиженным слоем реакция происходит однородно, при этом мелкодисперсный содержащий железо сырьевой материал загружают в верхнюю часть реактора, а реакционный газ подают в нижнюю часть реактора. Подача и выгрузка сырьевого материала и готового продукта могут осуществляться непрерывно. Кроме того, благодаря большой площади контакта сокращается продолжительность реакции.

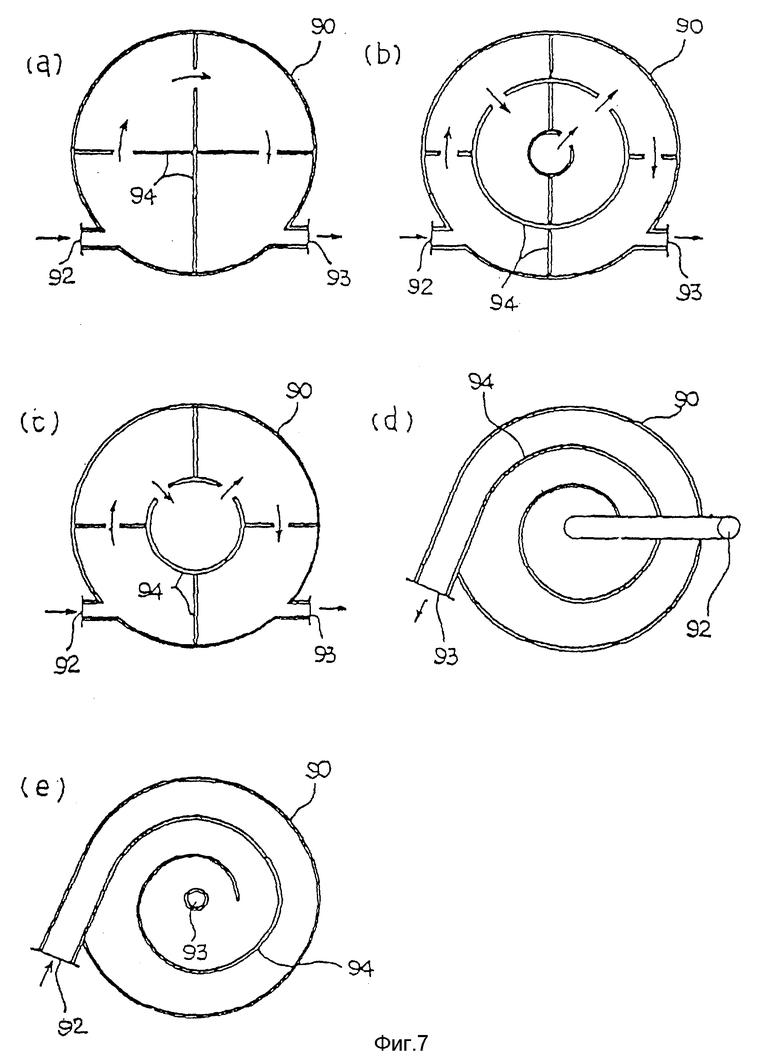

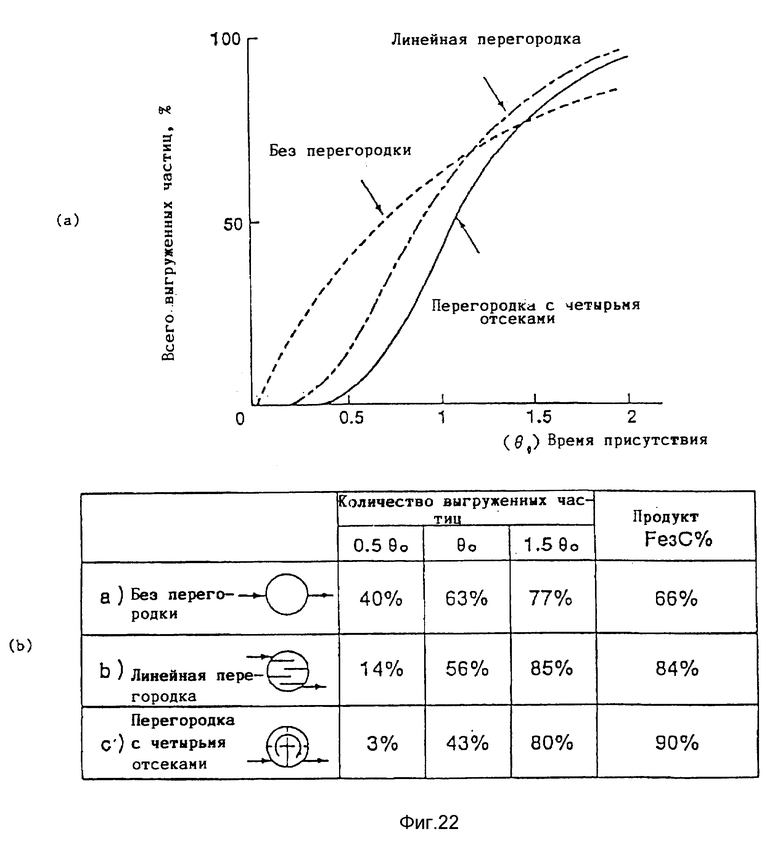

Как следует из пункта 18 формулы настоящего изобретения, реактор с псевдоожиженным слоем предпочтительно имеет перегородки для предотвращения прямого перемещения частиц сырьевого материала от входа до выхода из реактора.

Согласно устройству для получения карбида железа по п. 18 настоящего изобретения реактор, снабженный перегородками для предотвращения прямого перемещения частиц сырьевого материала от входа до выхода, представляет собой реактор с псевдоожиженным слоем. Такой реактор предотвращает смешивание сырьевого материала и продукта реакции внутри реактора. При этом может быть повышена степень превращения в готовый Fe3C. Обычно в одном реакторе с псевдоожиженным слоем без перегородок трудно получить увеличение степени превращения, и, таким образом, степень превращения повышают посредством соединения нескольких реакторов последовательно. Согласно настоящему изобретению можно получить высокую степень превращения при реакции, используя только один реактор с псевдоожиженным слоем, имеющий перегородки.

Можно предотвратить от смешивания сырьевых материалов (т.е. подаваемого материала) на входе реактора и готового продукта на выходе, и, следовательно, реакция может проходить однородно.

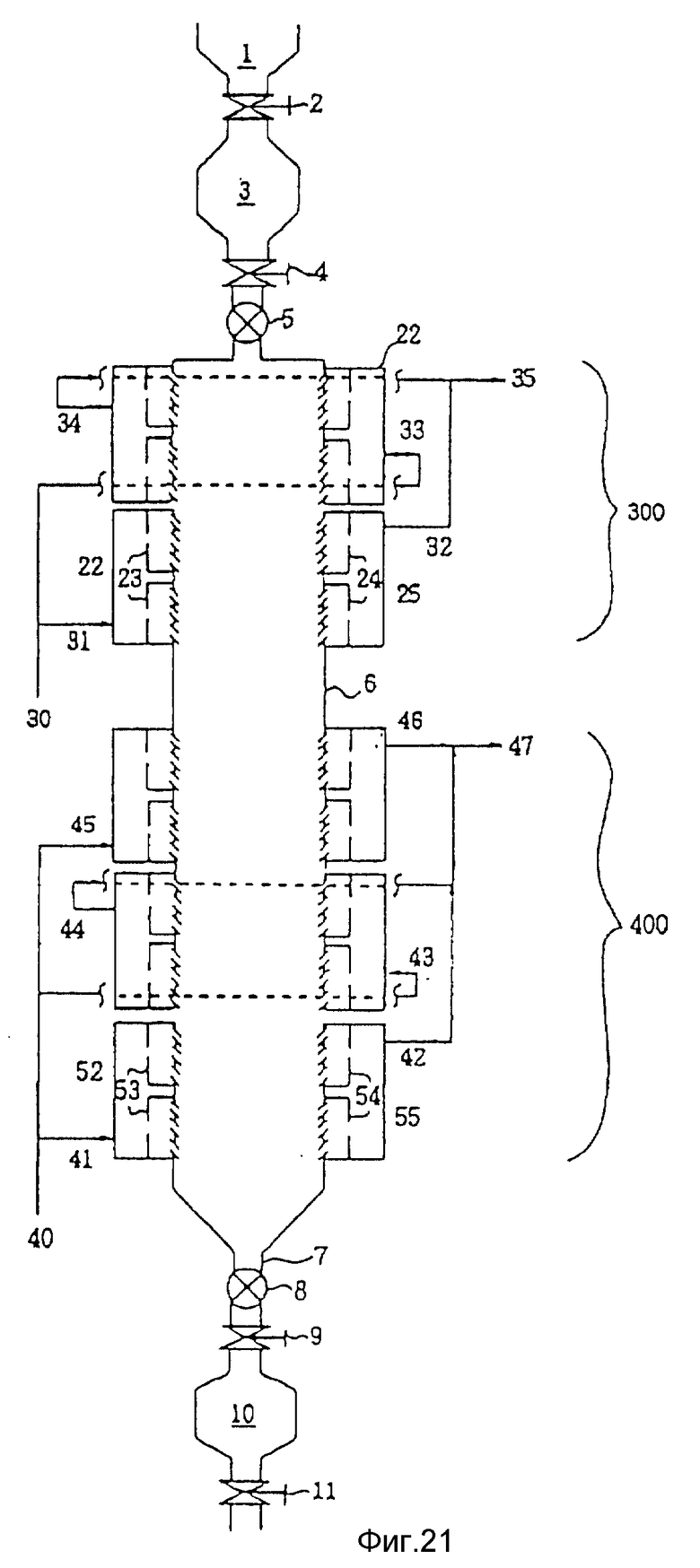

Как следует из пункта 19 формулы настоящего изобретения, первый и второй этапы процесса реакции при получении содержащего железо сырьевого материала для производства чугуна, который содержит в основном грубые частицы, выполняют предпочтительно в прямоугольном вертикальном реакторе с подвижным слоем, снабженном многослойной впускной и вентилируемой выпускной камерами, помещенными на соответствующей высоте вдоль противоположных прямоугольных стенок, так что газ течет через реактор горизонтально, а загружаемый материал течет вертикально, как, например, в печи, показанной на фиг. 21.

Согласно устройству для получения карбида железа по п. 19 настоящего изобретения можно эффективно получать содержащий железо сырьевой материал для производства чугуна, даже если сырьевой материал содержит большое количество крупных частиц, имеющих диаметр более 6 мм. По способу настоящего изобретения количество реакционного газа является относительно большим, а реакционный газ достаточно хорошо контактирует с твердыми частицами. Реактор с псевдоожиженным слоем пригоден как реакционная установка для мелкодисперсного сырьевого материала. В случае сырьевых материалов, содержащих большое количество крупных частиц, например, имеющих диаметр более 6 мм, для получения псевдоожижения требуется большое количество реакционного газа. В этом случае, однако, в реакторе с вертикальным подвижным слоем необходим горизонтальный поток газа, для того чтобы снизить потери давления и привести сравнительно большое количество газа в контакт с вновь поступающим газом, однородно, вдоль вертикального направления. При этом можно подавать реакционный газ однородно, вдоль вертикального направления посредством подачи реакционного газа через впускную и вентилируемую выпускную камеры, расположенные на соответствующих уровнях противоположных прямоугольных стенок реактора.

Первую и вторую стадии процесса реакции можно проводить, используя один вертикальный реактор с подвижным слоем, посредством присоединения верхних впускной и вентилируемой выпускной камер к каналу подачи реакционного газа и к каналу отходящего газа для первого этапа процесса соответственно и присоединения нижних впускной и вентилируемой выпускной камер к каналу подачи реакционного газа и к каналу отходящего газа для второго этапа процесса реакции. В этом случае можно предотвратить смешивание реакционных газов первого и второго этапов реакции посредством регулирования расстояния между самой нижней вентилируемой камерой для газа первого этапа реакции и самой верхней вентилируемой камерой для газа второго этапа реакции за один или два приема, насколько позволяет расстояние между стенками при течении газа в печи в горизонтальном направлении.

Как понятно из вышесказанного, способ и устройство для производства карбида железа в соответствии с настоящим изобретением имеют следующие преимущества.

(1) Согласно способу получения карбида железа по пункту 1 настоящего изобретения может быть сокращена продолжительность реакции. Реакцию можно проводить при высокой температуре без возникновения слипания, и, следовательно, можно дополнительно увеличить скорость реакции, и продолжительность реакции может быть сокращена. Так что устройство, имеющее одинаковые размеры с устройством, использующим традиционный способ, дает поэтому повышение производительности. Скорость течения восстановительного и карбюризирующего газов, потребная для первого и второго этапов процесса реакции, может быть существенно снижена, благодаря увеличению температуры реакции, сокращению продолжительности реакции и т.д. Таким образом, даже хотя требуются две системы для циркуляции реакционного газа, а устройство является сложным, способ дает достаточный экономический эффект за счет снижения скорости течения реакционного газа в процессе производства.

Кроме того, поскольку могут быть использованы различные виды регулировки в каждой фазе реакции, которые нельзя выполнить в обычного типа способе при получении карбида железа, таком как единый процесс, описанный в упомянутой выше публикации перевода с японского языка Заявки на патент по договору о патентной кооперации 6-501963 (PCT/US91/05198), способ согласно изобретению является гибким процессом, позволяющий легко регулировать параметры процесса, такие как степень превращения и скорость реакции.

(2) Согласно способу получения карбида железа по п. 2 формулы настоящего изобретения описанные выше преимущества в абзаце (1) могут быть применены при использовании газа, который уже имеется в наличии.

Количество газа для риформинга при получении водорода и окиси углерода может быть снижено по сравнению с обычного типа процессом, в котором используют газ, содержащий окись углерода (CO) в качестве основного компонента реакции карбюризации, как описано в публикациях 6 и 7. Кроме того, снижается потребление энергии, и размеры оборудования могут быть меньше.

Помимо этого по сравнению с обычного типа процессом, предложенным в патенте ФРГ 4320359, может быть существенно сокращена продолжительность реакции на первом этапе процесса, который включает добавление порции карбюризирующего реакционного газа к отходящему реакционному газу второго этапа процесса и использование полученного в результате газа на первом этапе реакции, что обеспечивает возможность достижения экономического эффекта за счет уменьшения размеров оборудования.

(3) Согласно способу получения карбида железа по п. 3 формулы настоящего изобретения даже в случаях использования в реакции в качестве содержащего железо сырьевого материала не гематита, а другого материала, например других оксидов или гидроокисей железа, или их смеси с металлическим железом, включающим порошок и окалину металлургического производства, первый этап процесса реакции можно выполнять для восстановления сырьевого материала до определенного соотношения степень восстановления/содержание металлического железа независимо от состояния оксидов железа, входящих в содержащий железо сырьевой материал, или состояния смеси металлического железа и т.п., которые годятся для подачи на второй этап процесса реакции. В результате в качестве подходящего компонента газа для основных реакций восстановления и карбюризации на втором этапе процесса реакции может быть использован метан. Таким образом, процесс может выполняться гибко, при сокращении продолжительности реакции и уменьшении количества реакционного газа.

Когда готовый карбид железа используется в качестве содержащего железо сырьевого материала в печах при производстве железа и стали, можно загружать готовый Fe3C, имеющий предварительно установленные свойства для выполнения требуемых функций, таких как функция источника железа и энергии или функция ускорения рафинирующего действия, благодаря CO2, выделяющемуся при взаимодействии кислорода в остаточном оксиде с углеродом карбида железа, при проявлении преимуществ, описанных выше в абзацах (1) и (2) в соответствии с требованиями технологии соответствующей печи.

Кроме того, посредством регулирования степени металлизации на первом этапе процесса реакции в диапазоне от 25 до 70% атомн. метан можно добавлять исключительно на втором этапе процесса реакции, и может быть сокращена полная продолжительность реакции. Посредством установления степени металлизации в пределах диапазона от 30 до 65% атомн. полная продолжительность реакции может быть минимизирована. Посредством установления степени конечного превращения в карбид железа упомянутого сырьевого материала для металлургического производства по меньшей мере до 75% атомн. можно получать сырьевой материал для производства чугуна и стали, имеющий оптимальную степень превращения.

(4) Согласно способу получения карбида железа по пунктам 4 и 5 формулы настоящего изобретения преимущества, описанные выше в абзаце (1), можно использовать при применении газовых композиций, которые уже имеются в наличии.

(5) Согласно способу получения карбида железа по пункту 6 формулы настоящего изобретения скорость реакции восстановления можно регулировать и, следовательно, можно регулировать степень восстановления и продолжительность реакции, требуемые для получения предварительно установленной степени восстановления на первом этапе процесса реакции.

Скорость реакции карбюризации можно регулировать и следовательно, можно регулировать степень карбюризации (т.е. степень превращения в карбид железа) и продолжительность реакции, требуемые для получения предварительно установленной степени карбюризации на втором этапе процесса реакции. Следовательно, можно точно регулировать реакцию до предварительно установленной степени карбюризации с предотвращением выделения свободного углерода.

(6) Согласно способу получения карбида железа по пункту 7 формулы настоящего изобретения количество газообразного водорода, выделяемого из метана в процессе реакции карбюризации на втором этапе процесса реакции, и количество водорода, потребного для реакции восстановления, можно регулировать для получения по существу одинакового количества, и, таким образом, второй этап процесса реакции можно выполнять просто посредством подачи карбюризирующего газа с учетом химического равновесия реакции. Следовательно, необходимо производить комплексную регулировку состава реакционного газа. Даже если используют циркуляцию реакционного газа, газообразные водород и метан могут подаваться соответственно на первый и второй этапы процесса реакции, и поэтому легко выполнять такую процедуру, как регулирование состава реакционного газа.

(7) Согласно способу получения карбида железа по пункту 8 формулы настоящего изобретения достигают соответствующего состояния процесса производства, которое поддерживает уровень выхода готового карбида железа и предотвращает выделение свободного углерода.

(8) Согласно способу получения карбида железа по пункту 9 формулы настоящего изобретения можно выбрать температуру реакции, которая обеспечивает проявление вышеописанных преимуществ при увеличении скорости реакции без неблагоприятного влияния на теплостойкость конструкций реакторов.