Изобретение относится к машино- и приборостроению и может быть использовано для натирания функциональных покрытий на поверхности сложнопрофильных деталей и узлов, а также на ремонтных предприятиях.

Известен способ электролитического натирания покрытий, основанный на скоростном осаждении металлического покрытия из местной гальванической ванны с интенсивным обновлением электролита и контактном электрически нейтральном взаимодействии тампона анодной головки и обрабатываемой поверхности /1, 2/. Электрод (анод) изготовляют как из нерастворимого в процессе электролиза материала - угольного электродного материала, так и из материала покрытия. В качестве адсорбирующего материала чаще всего применяется вата, покрытая марлей, или х/б тканью. Устройство для нанесения композиционных покрытий электронатиранием с использованием уплотнительных роликов, показанное на рисунке 10.20 /3/, позволяет более эффективно реализовать способ, т.к. снижает сроки приработки в сопряжениях при эксплуатации изделий, изготовленных по данному способу.

Применение способа нанесения гальванических покрытий электронатиранием при изготовлении деталей машин и аппаратуры обеспечивает специфические свойства поверхностных слоев (антифрикционные, антикоррозионные, износостойкие и пр.), а также при восстановлении широкой номенклатуры деталей. Используя различные составы электролитов, можно обеспечить покрытия поверхности различными металлами и сплавами.

Способ электрохимического нанесения покрытий натиранием с вращающимся анодом, имеющим пористое покрытие в качестве носителя электролита, и одновременной приработкой с сопрягаемой деталью, наиболее близок к предлагаемому способу по технической сущности и достигаемому результату /4/.

Однако в известном способе имеются трудности, связанные с определением времени окончания электрохимической обработки, вследствие чего имеются дополнительные энергозатраты.

Целью изобретения является снижение времени электрохимического натирания покрытия.

Это достигается тем, что процесс электрохимического натирания ведут до стабилизации во времени среднего значения интенсивности непрерывной составляющей сигнала акустической эмиссии и средних значений амплитуды и частоты последовательности отдельных импульсов акустической эмиссии, излучаемых прирабатываемыми поверхностями.

При использовании известных способов электрохимического натирания покрытий высокая точность рабочих поверхностей деталей и снижение времени электрохимической обработки требует сложных конструктивных решений, что не всегда приводит к достижению желаемого результата и влечет за собой высокие затраты и трудоемкость электронатирания. Патентный поиск и сравнение заявляемого способа нанесения покрытий электронатиранием, позволяющего снизить время электрохимической обработки, с существующими способами показал, что в известных способах не имеются признаки, сходные с признаками, отличающими заявляемое решение от прототипа. В связи с этим заявляемое решение обладает техническими отличиями.

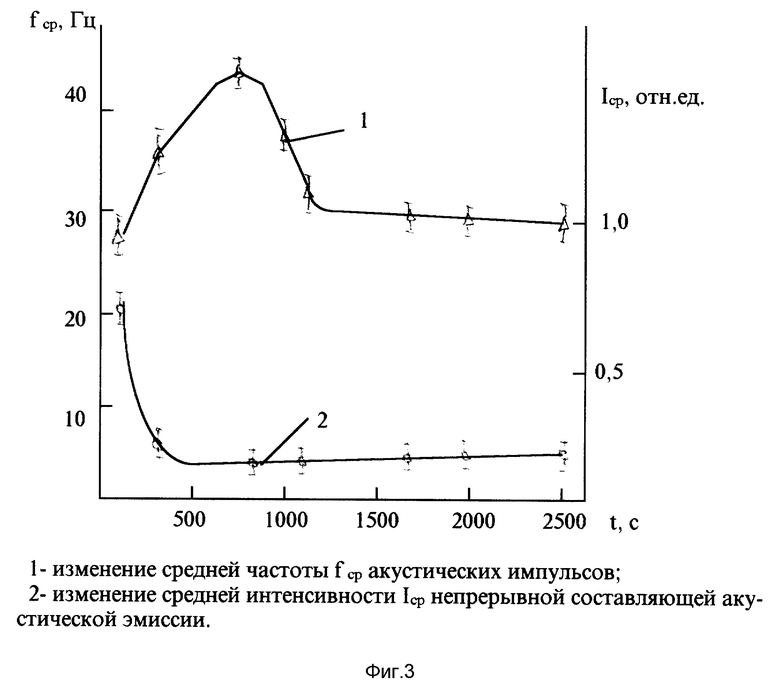

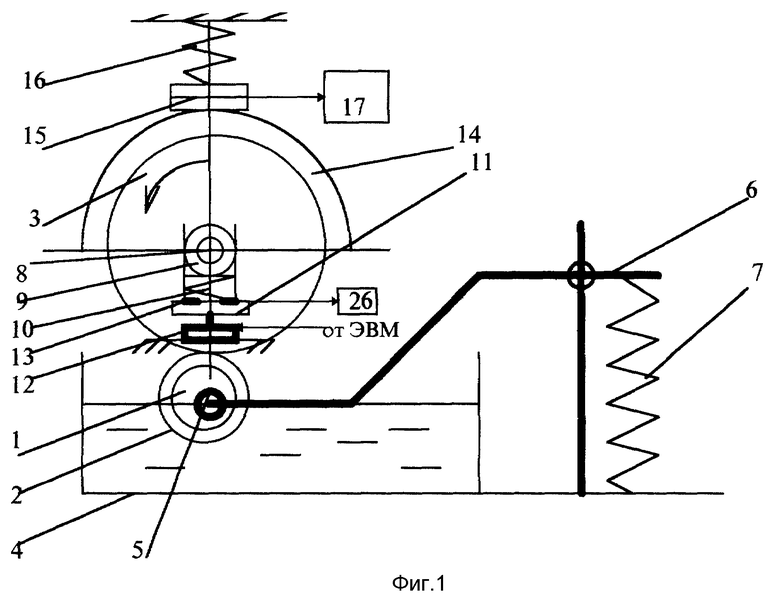

На фиг. 1 и 2 показано устройство для реализации предлагаемого изобретения, на фиг.3 - пример определения окончания электрохимического натирания.

Устройство содержит цилиндрический анод 1, тампон 2, выполненный, например, из поролона, деталь (катод) 3, ванну 4 для электролита. Анод 1 насажен на ось 5 с возможностью его свободного вращения (возможна реализация и с приводом). Ось 5 параллельна оси катода 3 и укреплена на рычаге 6, который жестко связан с пружиной 7. Ось 8 катода 3 (на каждом конце) через подшипник 9 и жесткую прокладку опирается на верхний конец пружины 10, установленной в одном стакане с подшипником. Нижний конец пружины 10 покоится на подвижной в вертикальном направлении опоре 11, приводимой в движение приводом микроперемещений 12. На опоре 11 под пружиной находится тензодатчик 13. С катодом 3 сопрягается (будущая фрикционная пара) деталь 14, совместно с которой предполагается эксплуатация детали с нанесенным предварительно электролитическим покрытием. На детали 14 крепится пьезопреобразователь 15, который пружиной 16 прижимается к ее поверхности. Выход пьезопреобразователя 15 соединен с широкополосным усилителем 17.

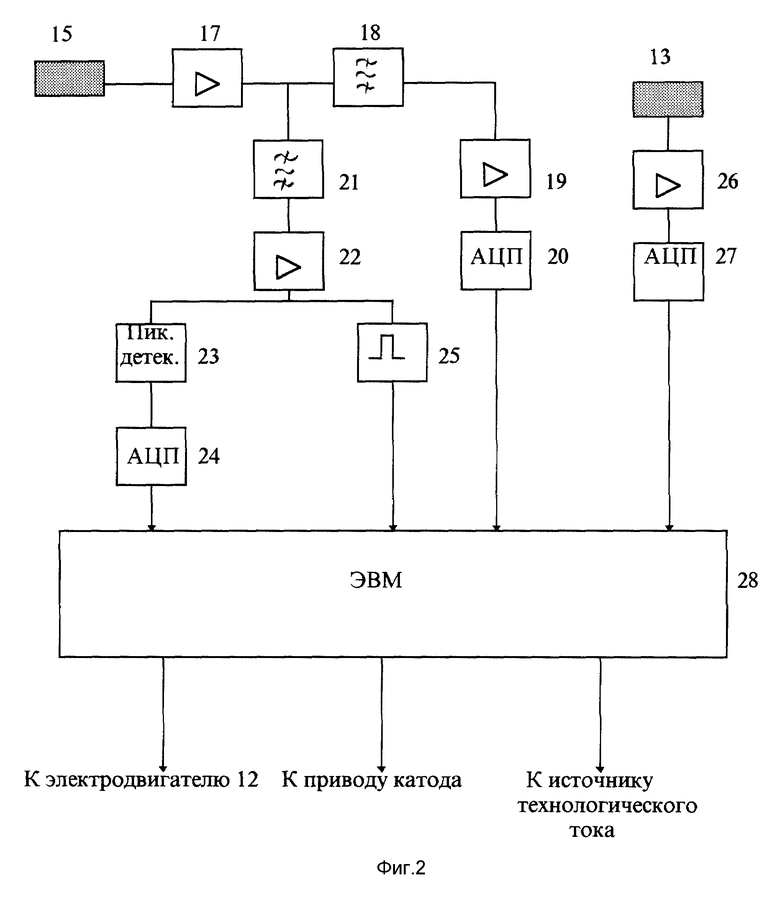

Для выделения и анализа непрерывной составляющей сигнала акустической эмиссии он после усилителя 17 через низкочастотный фильтр 18 и согласующий усилитель 19 поступает на АЦП 20, а затем в цифровой форме подается на один из входов ЭВМ 28. Фильтр 18 выделяет узкую полосу частот в диапазоне от 0 до ~ 500 кГц. Параметры фильтра определяются характеристиками поверхностей прирабатываемых деталей и режимами их приработки.

Для выделения и анализа параметров случайной последовательности отдельных акустических импульсов сигнал после усилителя 17 через узкополосный высокочастотный фильтр 21 и усилитель 22 поступает на пиковый детектор 23. Сигнал пикового детектора преобразуется в цифровую форму в АЦП 24 и подается на другой вход в ЭВМ. После усилителя 22 сигнал также через формирователь импульсов со стандартными параметрами 25 подается на третий вход ЭВМ. Еще на один вход ЭВМ подаются сигналы с двух тензодатчиков 13 поочередно через усилитель 26 и АЦП 27. Фильтр 21 выделяет узкую полосу частот в диапазоне от ~ 600 кГц до ~1500 кГц. Его параметры определяются теми же факторами, что и фильтра 18.

Управляющие сигналы от ЭВМ 28 подаются на коммутаторы источника технологического тока и привода катода 3 (на фиг.1 не показаны), а также на электропривод микроперемещений 12, регулирующий степень прижатия катода 3 и детали 14.

Устройство работает следующим образом.

Ванна 4 с рычагом 6 и анодом 1 подводится под катод (деталь) 3, которая имеет привод и сопряжена с прирабатываемой деталью 14 (будущая фрикционная пара). При этом анод (ролик) 1 через тампон 2 прижимается к катоду 3 пружиной 7. При подаче напряжения на электроды (источник технологического тока на фиг.1 не показан), анод, увлекаемый вращающимся катодом, осуществляет подачу электролита из ванны 4 через тампон 2 в зону электролиза, где и происходит электрохимическое натирание покрытия на поверхность катода 3.

При вращении анода 3 происходит фрикционное взаимодействие с деталью 14. Качество нанесения покрытия и степень приработки деталей при фрикционном взаимодействии определяются силой прижатия поверхностей взаимодействующих деталей. В данном устройстве сила прижатия деталей 3 и 14 регулируется электроприводом микроперемещений 12, управляемым от ЭВМ по сигналам тензодатчиков 13.

Ультразвуковое акустическое излучение сопрягаемых деталей (явления акустической эмиссии), как известно, сопровождает процессы трения, при которых наблюдаются упруго-деформационные и деструктивные явления, а также структурные, фазовые и прочие изменения поверхностей трения (см., например, журнал "Техника и наука", 1986, N 6, с. 40-41). Полный сигнал акустической эмиссии при фрикционном взаимодействии двух поверхностей состоит из сплошного шумового фона, обусловленного упруго-деформационными процессами на поверхностях, и случайной последовательности импульсов, обусловленных отдельными актами деструкции поверхностей. Возможность оптимизации времени электрохимической обработки, т. е. возможность осуществления предлагаемого способа, основывается на том, что процессу деформации сопрягаемых поверхностей в случае "трибологической совместимости" (процесс окончания обработки) присущи стабилизация среднего значения интенсивности непрерывной (фоновой) составляющей акустической эмиссии, а также средних значений амплитуды и частоты следования отдельных акустических импульсов.

Возникающие акустические колебания принимаются датчиком 15, усиливаются широкополосным усилителем 17 и далее через полосовые фильтры 18 и 21 направляются в два канала обработки. Низкочастотный полосовой фильтр 18 выделяет фоновую составляющую сигнала акустической эмиссии, который после усилителя 19 превращается в цифровую форму в АЦП 20 и поступает на один из входов ЭВМ. В ЭВМ проводится анализ временного изменения среднего значения этого сигнала. Высокочастотный полосовой фильтр 21 выделяет одиночные случайные импульсы из полного сигнала акустической эмиссии, амплитуда которых после усилителя 22 измеряется пиковым детектором 23 и после превращения в цифровую форму в АЦП 24 подается на другой вход ЭВМ. По этому каналу в ЭВМ контролируется амплитуда случайных акустических импульсов. Формирователь импульсов 25 при поступлении на его вход случайного акустического импульса формирует на своем выходе импульс со стандартными параметрами, который поступает на вход ЭВМ. По этому каналу в ЭВМ контролируется средняя частота повторения акустических импульсов. Анализируя информацию по трем указанным каналам, ЭВМ принимает решение об остановке процесса электронатирания и приработки трущихся поверхностей и выдает соответствующие команды на исполнительные устройства. Критерием принятия такого решения является временная стабилизация контролируемых параметров сигналов акустической эмиссии на протяжении заданного интервала времени τ. По одному из каналов ЭВМ контролирует степень прижатия прирабатываемых деталей и регулирует ее через электропривод микроперемещений 12 (фиг.1).

Пример: проводилось электрохимическое натирание покрытия на цилиндрическую поверхность диаметром 10 мм. Состав электролита (г/л): CuSO4 • 5H2O - 300; H2SO4 - 15; антраниловая кислота - 0,02; температура электролита в процессе натирания поддерживалась в пределах 25 ± 5oC. Катодная плотность при натирании медного покрытия поддерживалась ik ~50-60 А/дм2.

Анод, в виде графитового цилиндра диаметром 40 мм, покрыт шерстяной тканью, толщина которой ~0,5 мм. Подготовка поверхности катода под гальванопокрытия выполнялась в соответствии с известной методикой /Мельников П.С. Справочник по гальванопокрытиям в машиностроении. - М.: Машиностроение, 1979. - 296 с./, толщину покрытия контролировали микрометром. Число оборотов катода - 10 об/мин.

После натирания на цилиндрическую поверхность медного покрытия толщиной ~ 0,1 мм, в соприкосновение вводили сопрягаемую деталь (цилиндрический сегмент) из стали 45. Для поддержания размера прирабатываемого катода процесс электрохимического натирания не прекращали, но вели с меньшими плотностями тока. В случае прототипа процесс прекращали по видимым изменениям поверхности катода через ~10-15 минут. В случае приработки для предлагаемого способа электрохимического нанесения покрытий натиранием процесс прекращали после стабилизации средних значений интенсивности сигнала акустической эмиссии, амплитуды и частоты отдельных импульсов (фиг.3), на временном интервале длительностью τ = 60 с.

На фиг. 3 по оси X размерность - t, 10-1 с; верхняя кривая 1-изменение средней частоты импульсов сигнала акустической эмиссии; нижняя кривая 2 - изменение средней интенсивности сигнала акустического фона. Измерения проводились при следующих параметрах фильтров:

ВЧ-фильтр 21 (на фиг.2): f0=1200 кГц, Δ f=100 кГц;

НЧ-фильтр 18 (на фиг.2): f0=100 кГц, Δ f =30 кГц.

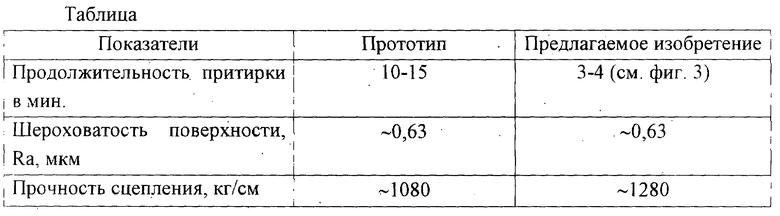

В таблице, данной ниже, приведены сведения для сравнения прототипа и предлагаемого изобретения.

По данным испытаний можно сделать вывод, что предлагаемый способ электрохимического натирания позволяет сократить время натирания в 3-4 раза и соответствующим образом сократить энергозатраты.

Источники информации

1. Серебрянский Н.И., Кукконен С.П. Применение гальванического натирания в ремонте. -М., 1969.-36 с.

2. Гальванические покрытия в ремонтном производстве / Пиявский Р.С. - Киев: Техника, 1975.-176 с.

3. Порошковая гальванотехника / И. Н. Бородин. - М.: Машиностроение, 1990. -с. 226-228.

4. А. с. 1534100 /СССР/. Способ электрохимического нанесения покрытий натиранием /В.В. Медведев - Опубл. в БИ N 1, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ КОЖ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2102488C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАТ ПЕЧАТНОГО МОНТАЖА | 1996 |

|

RU2109417C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДУГОВЫХ КОРОТКИХ ЗАМЫКАНИЙ В РАСПРЕДЕЛИТЕЛЬНЫХ ЩИТАХ ЭЛЕКТРОЭНЕРГЕТИЧЕСКИХ СИСТЕМ | 1995 |

|

RU2080724C1 |

| Устройство для нанесения покрытий методом электролитического натирания | 1988 |

|

SU1640213A1 |

| ВИНТОВОЙ СЪЕМНИК | 1993 |

|

RU2105661C1 |

| Способ электрохимического нанесения покрытий натиранием | 1987 |

|

SU1534100A1 |

| Устройство для нанесения гальванических покрытий натиранием | 1990 |

|

SU1737027A1 |

| ВЫРУБОЧНАЯ ПЛИТА | 1998 |

|

RU2135057C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| УНИФИЦИРОВАННАЯ ПРЕСС-ФОРМА ДЛЯ РЕМОНТА ИЗЛОМОВ ПОДОШВ | 1999 |

|

RU2168922C2 |

Изобретение относится к области машино- и приборостроения и направлено на восстановление изношенных деталей и узлов. Технический результат - снижение времени процесса электротехнического натирания покрытия. В способе электрохимического нанесения покрытий натиранием с вращающимся анодом, имеющим пористое покрытие в качестве носителя электролита и одновременной приработки с сопрягаемой деталью, процесс ведут до появления ультразвукового акустического излучения сопрягаемых деталей, соответствующего стабилизации среднего значения интенсивности непрерывной составляющей акустической эмиссии и средних амплитуды и частоты отдельных акустических импульсов. Это позволяет снизить время электрохимического натирания покрытия, а также повышает эксплуатационные свойства сопрягаемых деталей. Для осуществления способа электрохимического нанесения покрытий натиранием предложено устройство, снабженное тензодатчиками, закрепленными под пружинами оси вращения детали (катода) и ультразвуковым преобразователем, зафиксированным при помощи жесткой пружины на сопрягаемой детали, сигнал с которого подается на широкополосный усилитель, к выходу которого подключены параллельно входы низкочастотного и высокочастотного фильтров, при этом на выходе низкочастотного фильтра формируется сигнал непрерывной составляющей акустической эмиссии, который дальше подается на вход согласующего усилителя, выход которого соединен со входом аналого-цифрового преобразователя (АЦП), а выход последнего подключен к одному входу ЭВМ, на выходе же высокочастотного фильтра формируется сигнал случайной последовательности акустических импульсов, который подается на вход согласующего усилителя, к выходу которого параллельно подключены входы пикового детектора и формирователя стандартных импульсов, при этом выход пикового детектора соединен со входом АЦП, выход которого подключен ко второму входу ЭВМ, а выход формирователя импульсов подключен к третьему входу ЭВМ, к одному из входов которой также подключен выход АЦП, вход которого соединен с выходом согласующего усилителя, ко входу которого подключены выходы тензодатчиков, а управляющие выходы ЭВМ подключены ко входам выключателей источника технологического тока, привода катода и электродвигателя, регулирующего силу прижатия прирабатываемых деталей. 3 ил., 1 табл.

| Способ электрохимического нанесения покрытий натиранием | 1987 |

|

SU1534100A1 |

| Устройство для нанесения покрытий методом электролитического натирания | 1988 |

|

SU1640213A1 |

| НАКЛОННАЯ ПОДЪЕМНАЯ УСТАНОВКА | 2012 |

|

RU2501730C2 |

| US 4425197 A, 10.01.84. | |||

Авторы

Даты

1999-10-10—Публикация

1997-12-03—Подача