Изобретение относится к способам электрохимического нанесения покрытий натиранием и может быть использовано в машиностроении и приборостроении для повышения эксплуатационной надежности чубчатых колес.

Целью изобретения является повышение точности формирования поверхности зацепления.

Сущность предложенного способа эгектрохимического натирания покрытий на поверхности зацепления зубчатых колес заключается в предварительном подборе зубчатых колес по пятну контакта и нанесении покрытия зубчатыми анодами с пористым покрытием на поверхности зацепления, разнесенными

в пространстве, на два сопряженно вращакщихся зубчатых колеса.

Зубчатую шестерню и колесо, установленные в соответствии с монтажными размерами, предварительно подбирают по пятну контакта и боковому зазору и подключают к отрицательному полюсу источника питания. Зубчатые аноды выполнены в виде зубчатых колес и покрыты пористыми диэлектрическими носителями электролита. Электролит подают иа носитель электролита через сопла. Зубчатые шестерни и колеса (катоды и аноды) закреплены на валах, вращающихся в подшипниках качения. Валы зубчатых колес соединены муфтами с валами, на которых сисп

со

Јь

дят эталонные шестерни. Вращение осуществляют от электродвигателя через коробку скоростей. После включения подачи электролита через сопла на носители электролита анодов включают электродвигатель и источник питания. Носители электролита обеспечивают дозированную подачу электролита в зону электрохимического натирания за счет вращения анодов. В зоне контактов анодов и катодов происходит локальное катодное осаждение покрытия на рабочие поверхности зубчатых колес. При зацеплении шестерни и коле- са натираемые покрытия в точке контакта частично разрушаются, в то вермя как на остальной поверхности формируется антифрикционное покрытие Причем пятно контакта непрерывно

увеличивается за счет сближения сцепляющихся профилей. В результате приработки происходит формирование пятна контакта, а также формирование покрытия с заданными физико-химичес- кими свойствами в зависимости от компонентов электролита натирания.

Электрохимическое натирание покрытия из меди проводят в электролите, г/л: CuSO,- 5НгО 300; Нг50, 15V антраниловая кислота 0,02 при 25 С и катодной плотности тока 60 А/дм . Зубчатые аноды покрывают шерстяной тканью толщиной 0,5 мм, которую крепят во впадинах зубчатого профиля. Покрытие наносят непрямозубые зубчатые колеса с модулем m 2 мм, число зубьев 22, наружным диаметром 48 мм, шириной зубчатого венца 12 мм.

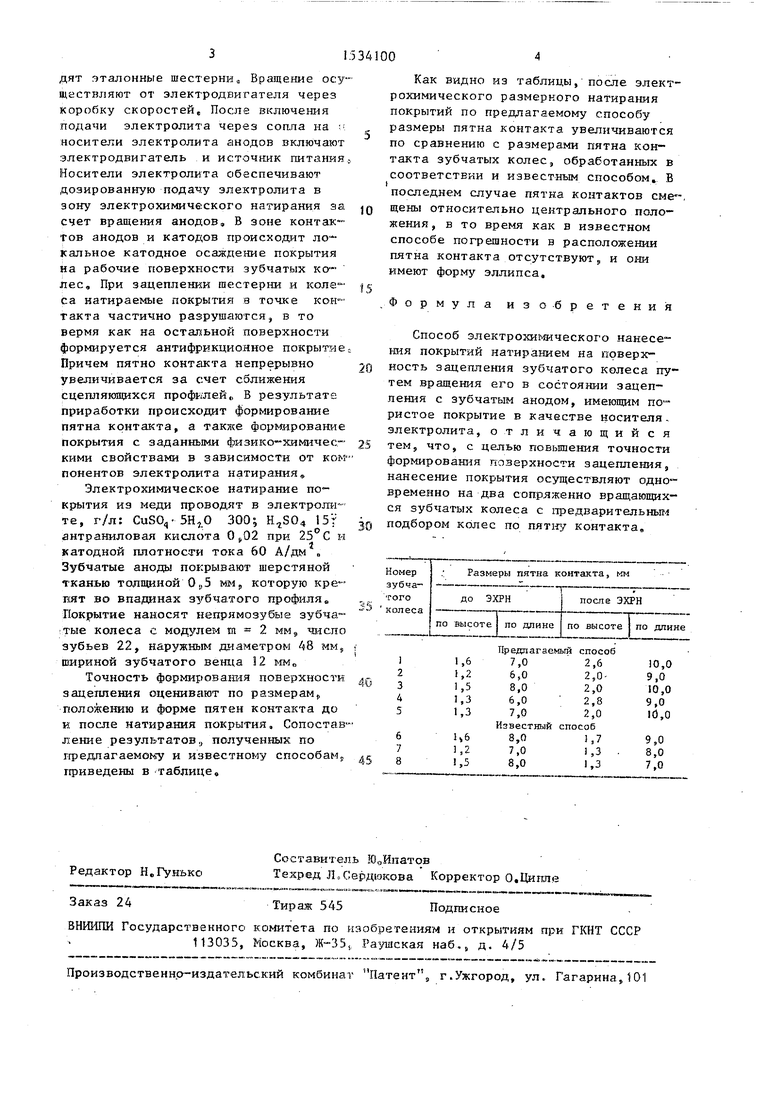

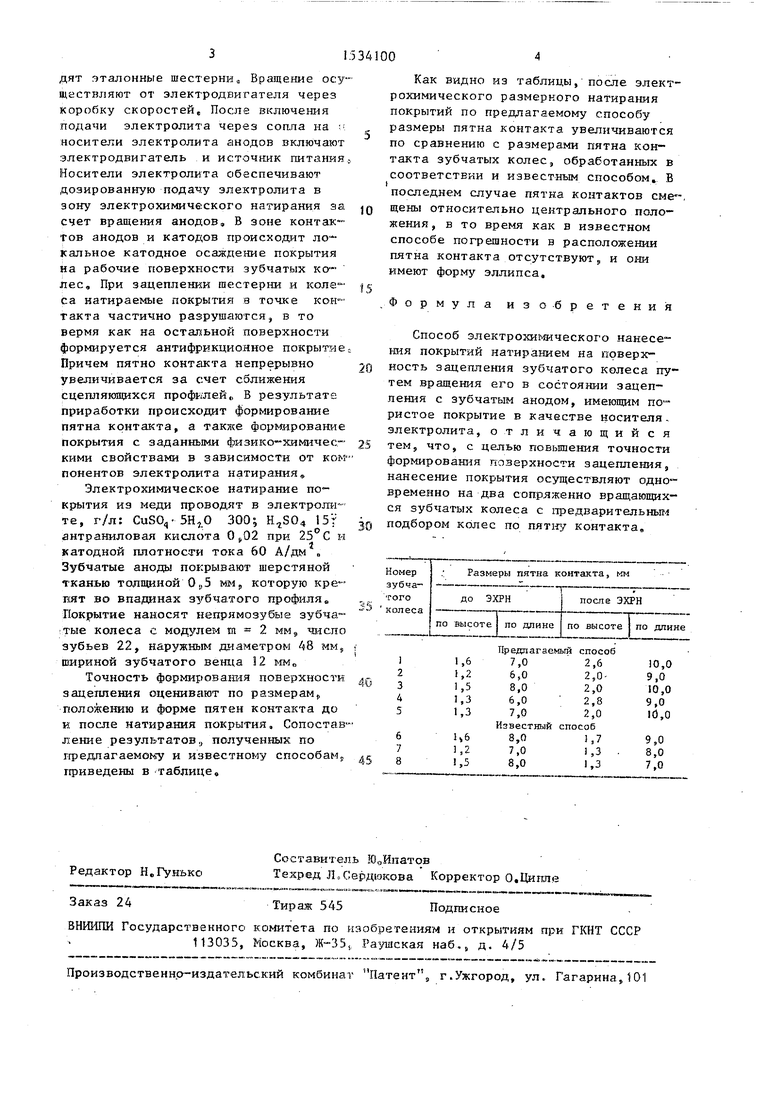

Точность формирования поверхности зацепления оценивают по размерам, положению и форме пятен контакта до и после натирания покрытия. Сопоставление результатов, полученных по предлагаемому и известному способам, приведены в таблице.

Как видно из таблицы, после электрохимического размерного натирания покрытий по предлагаемому способу размеры пятна контакта увеличиваются по сравнению с размерами пятна контакта зубчатых колес, обработанных в

соответствии и известным способом. В i

последнем случае пятна контактов смещены относительно центрального положения , в то время как в известном способе погрешности в расположении пятна контакта отсутствуют, и они имеют форму эллипса.

Формула изобретения

Способ электрохимического нанесения покрытий натиранием на поверхность зацепления зубчатого колеса путем вращения его в состоянии зацепления с зубчатым анодом, имеющим пористое покрытие в качестве носителя - электролита, отличающийся тем, что, с целью повышения точности формирования поверхности зацепления, нанесение покрытия осуществляют одновременно на два сопряженно вращающихся зубчатых колеса с предварительным подбором колес по пятну контакта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимического нанесения покрытий на поверхности сложнопрофильных изделий | 1987 |

|

SU1638216A1 |

| Способ изготовления электрода для электрохимического натирания | 1987 |

|

SU1574688A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2139371C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 1995 |

|

RU2078856C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| ЭЛЕКТРОЛИТ КАДМИРОВАНИЯ И СПОСОБ НАНЕСЕНИЯ КАДМИЕВЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2008 |

|

RU2353713C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭЛЕКТРОЛИТА ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ МЕТАЛЛОВ | 2011 |

|

RU2477341C2 |

| СПОСОБ ЛОКАЛЬНОГО НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ОБРАЗЦЫ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ ЭЛЕКТРОЛИТИЧЕСКИМ МЕТОДОМ | 2009 |

|

RU2412285C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМЫХ ФТОРПОЛИМЕРНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ НИТИНОЛА | 2006 |

|

RU2316357C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ТИТАН И ЕГО СПЛАВЫ МЕТОДОМ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ В ВОДНЫХ РАСТВОРАХ ПРИ ПОВЫШЕННЫХ ДАВЛЕНИЯХ | 2011 |

|

RU2476627C1 |

Изобретение относится к способам электрохимического нанесения покрытий натиранием и может быть использовано в машиностроении и приборостроении для повышения эксплуатационной надежности зубчатых колес. Цель изобретения - повышение точности формирования поверхности зацепления. Способ электрохимического натирания покрытий на поверхности зацепления одновременно двух сопряженно вращающихся зубчатых колес включает предварительный подбор зубчатых колес по пятну контакта и нанесение покрытия зубчатыми анодами с пористым покрытием в качестве носителя электролита, разнесенными в пространстве. Способ по сравнению с известным позволяет повысить точность формирования поверхностей зацепления за счет увеличения размеров пятна контакта зубчатых колес, отсутствия погрешностей в их расположении и придания им эллипсовидной формы. 1 табл.

Редактор Н.Гунько

Составитель Ю.Ипатов

Техред JL Сердюкова Корректор О.Ципле

Заказ 24

Тираж 545

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Гришко В.А | |||

| Повышение износостойкости зубчатых передач | |||

| - М.: Машиностроение, 1977, с.232 | |||

| Емелин М,И., Герасименко А.А | |||

| Защита машин от коррозии в условиях эксплуатации | |||

| - М.: Машиностроение, 1980, с.198. |

Авторы

Даты

1990-01-07—Публикация

1987-09-15—Подача