Изобретение относится к области регенерации отходов с применением природосберегающих технологий и может быть использовано для уничтожения донных отложений мазутохранилищ путем введения в топливо, подаваемое на сжигание.

Донные отложения мазута представляют собой высоковязкий нефтепродукт черного цвета, сильно обводненный, а также содержащий видимые механические включения в виде твердых крупинок и плотных маслянистых образований. При комнатной температуре они напоминает пасту и практически не обладает текучестью.

Например, исследовавшаяся проба мазута содержала влаги 19%, механических примесей 35,8%, а также имела высокую зольность (6,29%). Из сравнения величин механических примесей и зольности видно, что значительная часть механических примесей представляет собой сгораемые вещества.

Вязкость пробы была чрезвычайно велика и даже при 100oC она в несколько раз превышала вязкость мазута при 30oC. Если исключить высокую зольность, то теплотворная способность донных отложений приближается к теплотворности мазута. Следовательно, по этому показателю донные отложения являются хорошим топливом. Однако из- за высокой вязкости, зольности и значительного содержания влаги и механических примесей этот продукт не может быть сожжен по штатной технологии.

В то же время по подсчетам американского агентства по охране окружающей среды 4-5 литров мазута или мазутных отложений могут контаминировать 3,5-4 миллиона литров воды (http://www.cogen.ait.ас.th/fsdp/fsdpkis2.htm, 1998 г. ).

Мазут представляет собой сложную по химическому составу композицию высокомолекулярных, гетероорганических (содержащих в молекулярных цепях циклы, в состав которых кроме атомов углерода и водорода входят атомы других элементов) и металлопорфиновые комплексы (МПК). Молекулярная масса составляющих мазута изменяется от 300 до 3000.

В процессе добычи, транспортировки и переработки нефти в ее состав попадают твердые минеральные примеси, соли щелочных металлов, растворенные в воде, извлеченной из пластов вместе с нефтью. При транспортировке, хранении и переработке к нефти добавляются продукты износа, в том числе и коррозионного, трубопроводов, резервуаров и оборудования. Все эти крайне нежелательные компоненты в конечном счете остаются в мазуте.

Содержащиеся в нефти смолисто-асфальтеновые вещества (CAB), отличающиеся особо сложной структурой и химическим составом, переходят в мазут в первоначальном виде или в процессе термокаталитического крекинга трансформируются в асфальтены.

Дальнейшее уплотнение асфальтенов и их конденсация при крекинге нефти приводят к образованию карбенов и карбоидов, находящихся в мазуте в твердом виде. От прочих CAB карбоиды отличаются тем, что не растворяются ни в каких растворителях, и в связи с этим их обычно называют коксом.

Асфальтены, как и другие смолисто- асфальтеновые соединения, являются естественными поверхностно- активными веществами, склонными к коагуляции и образованию групп относительно неустойчивых ассоциатов и мицелл. Разнообразные соединения, входящие в состав мазута, формируют его структуру как многофазную дисперсную систему, состоящую из комплексов, существование которых обусловлено силами межмолекулярного взаимодействия (силами Ван-дер-Ваальса).

К частицам содержащейся в мазуте дисперсной фазы относятся высокоплавкие парафиновые углеводороды, карбены, карбоиды, твердые минеральные примеси, глобулы воды с растворенными в ней минеральными солями, газовые пузырьки.

Частицы дисперсной фазы адсорбируют на своей поверхности поверхностно-активные компоненты мазута. Образующийся при этом молекулярный слой создает структурно-механический барьер, повышающий устойчивость мазута. Структурный комплекс, состоящий из дисперсной частицы (ядра комплекса) и адсорбированного слоя полярных молекул, окружен молекулами дисперсионной среды - сольватным слоем, ориентированным по отношению к дисперсной частице. Толщина сольватного слоя может в десятки раз превышать размеры дисперсной частицы. В результате дисперсная фаза мазута переходит в коллоидно-дисперсное состояние, имеющее пониженную склонность к коагуляции и осаждению.

В силу сложного химического строения в мазуте возникают возмущающие силы межмолекулярного взаимодействия, приводящие к его дестабилизации. Результатом дестабилизации являются физико-химические процессы, сопровождающиеся выделением и укрупнением дисперсной фазы, переходящей в отложения на дне резервуаров хранения. Эти процессы являются естественными, однако, их интенсивность существенно зависит от температуры и скорости потока топлива.

Для выполнения операций, связанных с хранением мазута, необходим его прогрев до 60...90oC, а связанных с транспортированием мазута на распылительные форсунки - до 120...130oC. При этом повышение технологической температуры интенсифицирует дестабилизацию мазута, а отстаивание или недостаточные скорости движения способствуют росту интенсивности коагуляции карбенов и карбоидов и их осаждению.

Осаждение CAB и минеральных примесей приводит к образованию вязких трудноудаляемых отложений в мазутных резервуарах. Частицы карбоидов и минеральных примесей вызывают абразивный износ насосов, арматуры, форсунок.

Известен способ получения жидкого топлива из полиолефиновых отходов, т. е. по существу способ регенерации отходов путем сжигания (http:// www.femirc. org.pl/oferty/ ofe45.htm, 1998 г.). В этом способе в разогретую до 350-450oC полиолефиновую массу вводят нецеолитный катализатор.

Однако процесс химического разложения мазутного шлама протекает чрезвычайно медленно, что не позволяет использовать известный способ для регенерации донных отложений мазутохранилищ.

Тот же недостаток присущ способу совместного химического разложения городских отходов, биомассы и угольной пыли (http: //www.nedo.go.jp/itd. grant-e/JITU/JE007.htm, 1998 г.).

Известен способ регенерации муниципальных отходов, в котором 75% отходов измельчают с 25% нефтеносных сланцев и подают на сжигание (http://www.peatsorb.com/index3.htm, 1998 г.).

Однако известный способ может быть использован только для твердой части донных отложений, таким образом, область его применения ограничена. Кроме того, при подаче измельченных твердых отходов на сжигание в атмосферу выбрасывается недопустимое количество оксидов азота и других вредных веществ.

Известен способ регенерации отработанного масла, в котором масло и поверхностно-активные вещества вводят в измельчаемую древесную массу с целью получения коллоидного раствора (заявка Франции N 2519019, C 01 L 1.00, 1983).

Однако данный способ достаточно дорог и низкопроизводителен, поскольку связан с растворением биомассы.

Наиболее близким к предложенному является способ регенерации мазутных отложений, включающий введение присадки и нагрев отложений с последующим введением подогретого мазута в количестве 80-90% и пропусканием 1-2 раза через диспергатор, куда подают 10-20% воды (см. а.с. N 1791673, F 23 G 7/05, 1990).

Однако введение присадки и необходимость подогрева шлама до значительных температур приводит к удорожанию и снижению производительности способа, который тем не менее не позволяет регенерировать высоковязкие и близкие к твердым отложения. В то же время недостаточная степень диспергирования приводит к тому, что при сжигании смеси коксуются форсунки и поверхности нагрева котлоагрегатов, возрастают вредные выбросы в атмосферу.

Для измельчения твердых материалов (кокса, лигнита и др.) в присутствии углеводородных жидкостей и воды перед подачей на сжигание известно использование шаровых мельниц (см. патент Великобритании N 1600865, C 01 L 1/00, 1978).

Однако степень диспергирования твердых включений и воды при этом невысока (размер частиц 0,15-2 мм), что приводит к увеличению вредных выбросов.

Известен также гидродинамический кавитационный смеситель, в корпусе которого размещены завихрители (тела кавитации). В смеси гель подают угольную пыль с размером частиц 20-40 мкм, воду и органическую жидкость, например мазут, а на его выходе получают суспензию (см. патент РФ N 2097408, C 01 L 1/32, 1994).

Сложность использования данного устройства для регенерации донных отложений заключается в том, что высоковязкие отложения нельзя подавать в зону кавитации при высоких скоростях потока, а колебания скорости приводят к срыву процесса кавитации.

Наиболее близким к предложенному является устройство по а. с. N 1791673, содержащее магистрали подачи мазута, диспергатор и насос, а также емкости для донных отложений и водотопливной эмульсии.

Как уже отмечалось, это устройство низкопроизводительно и не позволяет регенерировать высоковязкие и близкие к твердым отложения.

Таким образом, техническим результатом, ожидаемым от использования предлагаемых способа и устройства, является повышение производительности и снижение стоимости регенерации донных отложений при сохранении высоких экологических показателей, возможность регенерации высоковязких отложений.

Указанный результат достигается тем, что в способе регенерации донных отложений мазутохранилищ, включающем диспергирование регенерируемых отложений в процессе их перемешивания с нагретым мазутом, диспергирование и перемешивание производят в три стадии, причем на первой стадии диспергирование и перемешивание осуществляют низкоскоростными механическими средствами, на второй - высокоскоростными механическими средствами, обеспечивающими развитие процесса кавитации, а на третьей - с использованием проточного гидродинамического кавитационного активатора.

При этом на первой стадии количество мазута, нагретого до температуры 60- 70oC, в смеси поддерживают в диапазоне 50-75%, на второй 67-85% и на третьей 95-96,3%.

Кроме того, диспергирование и перемешивание на первой стадии осуществляется при скоростях сдвига 102-103 с-1 и при напряжениях сдвига 103...105 Па, на второй стадии - при числах кавитации до 2, а па третьей при числах кавитации 4-6.

Указанный результат достигается также тем, что устройство для осуществления способа, содержащее магистрали подачи мазута, диспергатор и насос, снабжено экструдером с загрузочной горловиной, перфорированным полым червяком и боковыми полыми штифтами, смещенными относительно отверстий червяка, и активатором, а диспергатор выполнен в виде роторного смесителя, входной патрубок полого статора которого выполнен с завихрителем и наклонным патрубком подачи нагретого мазута, при этом выход экструдера подключен к входному патрубку полого статора роторного смесителя, выход которого соединен через насос с входом активатора, а полости червяка и штифтов экструдера, наклонный патрубок подачи нагретого мазута роторного смесителя и вход активатора соединены с соответствующими магистралями подачи нагретого мазута.

При этом активатор может быть выполнен с конфузором, диффузором и волнообразным телом кавитации, образующая которого выполнена с одной максимально удаленной от оси тела кавитации точкой.

Кроме того, ротор и статор роторного смесителя могут быть выполнены с чередующимися кольцевыми концентрическими выступами, выполненными с радиальными прорезями, и впадинами, сбоку ограниченными поверхностями вращения, при этом срединные диаметры выступов и впадин статора равны срединным диаметрам ответных впадин и выступов ротора, а глубина радиальных прорезей на выступах статора и ротора выбрана из условия их полного перекрытия в осевом направлении выступами ротора и статора соответственно.

При этом диаметральное сечение выступов может быть выполнено трапецеидальным, с расположением меньшего основания трапеции на свободном торце выступа.

Целесообразно также сумму углов при большем основании трапеции выбирать в диапазоне 170- 155o.

Кроме того, статор роторного смесителя может быть выполнен с возможностью регулируемого осевого фиксированного перемещения.

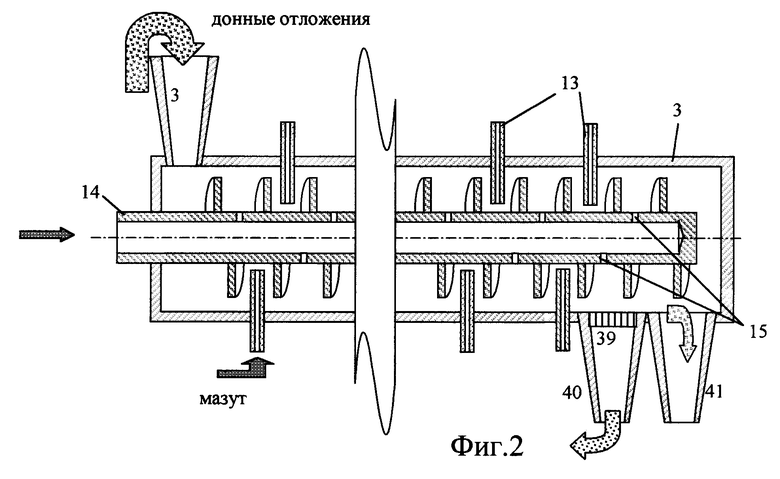

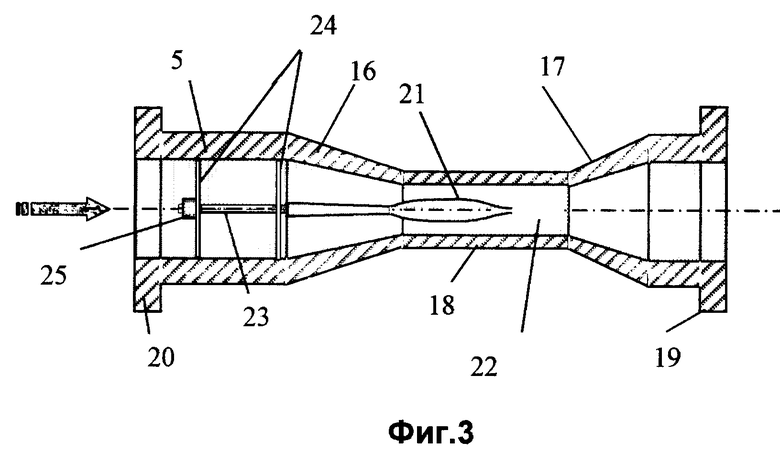

На фиг. 1 показан общий вид устройства для осуществления способа, фиг. 2-4 иллюстрируют выполнение экструдера, активатора и роторного смесителя соответственно.

Устройство (фиг. 1) содержит бункер 1 для утилизируемых отходов, экструдер 2 с загрузочной горловиной 3, роторный смеситель 4 и активатор 5, на входе которого установлен центробежный насос 6, приводимый в движение электродвигателем 7. Электродвигатель 8 вращает ротор смесителя 4, а электродвигатель 9 - червяк экструдера 2. Подача мазута регулируется задвижками 10, позицией 11 обозначена магистраль подачи пара, необходимая для очистки установки, а вентили 12 позволяют отобрать пробу.

Экструдер 2 выполнен с полыми штифтами 13 и червяком 14. Последний также выполнен полым, с отверстиями 15, смещенными относительно штифтов 13 (фиг. 2).

Активатор 5 (гидродинамический, кавитационный - фиг. 3) выполнен с конфузором 16 и диффузором 17, между которыми размещен цилиндрический корпус 18. Подключение активатора 5 производится с помощью выходного 19 и входного 20 фланцев. За волнообразным телом 21 кавитации на фиг.3 показана зона 22 кавитации. Тело 21 установлено консольно на оси 23, закрепленной между рамками 24 с помощью гайки 25. Назначением активатора является химическая и физико-химическая активация смеси, выражающаяся, в частности, в уменьшении сил поверхностного натяжения.

Роторный смеситель 4 (фиг. 4) содержит корпус 26, в полости которого размещены полый статор 27 и ротор 28 с кольцевыми выступами 29. Статор 27 выполнен с входным осевым патрубком 30, который выполнен с наклонным патрубком 31. В насосной части 32 смесителя 4 на валу 33 установлено рабочее колесо 34. Патрубок 30 соединен с телом статора 27 через диффузор 35. На фиг. 4 показан также выходной патрубок 36 и завихритель 37 патрубка 30.

Для подачи нагретого мазута используются трубопроводы (магистрали) 38 (фиг. 1).

На выходе экструдера 2 установлен фильтр 39, через который измельченная смесь подается в выходной патрубок 40, а парубок 41 является возвратным, через него более крупные частицы могут вновь подаваться в горловину 3. Положение статора 27 регулируется механизмом малых перемещений 42, обеспечивающим регулируемое фиксированное смещение статора 27 (фиг. 4). При трапецеидальной форме выступов 29 механизм 42 обеспечивает одновременную регулировку осевого и радиального зазора между статором 27 и ротором 28. Между выступами 29 статора (ротора) размещены впадины 43, в выступах 29 выполнены радиальные прорези 44. Позицией 45 обозначено диаметральное сечение выступа.

В основе способа лежит разрушение укрупненных и утяжеленных дисперсных компонентов донных отложений, возникших в процессе хранения мазута, за счет действия высоких напряжений сдвига в скоростном потоке, в том числе и при возникновении эффекта кавитации.

Способ реализуется в три стадии (в трех последовательно соединенных аппаратах) путем гидромеханической обработки (ГМО) смесей донных отложений со свежим нагретым мазутом. При этом доля свежего мазута на каждой стадии увеличивается. Содержание мазута в смеси на каждой стадии зависят от исходной вязкости отложений.

Под низкоскоростными механическими средствами следует понимать механические мешалки, в которых не возникает кавитационных явлений, под высокоскоростными механическими средствами комбинированные средства, в которых наряду с механическим перемешиванием (осуществляемым обычно вращающимся ротором) происходит развитие процесса кавитации.

Осуществление способа поясним на примере работы устройства.

Донные отложения поступают через саморазгружающуюся бадью (бункер) 1 в горловину 3 и под собственным весом попадают на вращающийся червяк 14 экструдера 2. В зону экструзионной обработки через штифты 13 и полость червяка 14 нагнетается разогретый до температуры 60...70oC свежий мазут, где он смешивается с донными отложениями. Здесь же смесь проходит первую стадию высокоинтенсивной гидромеханической обработки, в результате которой она гомогенизируется и становится текучей.

Под действием возникшего в экструдере 2 напора гомогенизированная смесь через патрубки 40 и 30 подается в роторный смеситель 4, куда через наклонный патрубок 31 подается разогретый до температуры 60...70oC свежий мазут, который смешивается с закрученным потоком из осевого патрубка 30. Полученная разбавленная смесь попадает в пространство между статором 27 и ротором 28. При вращении ротора 28 и совмещении прорезей 44 ротора 28 и статора 27 происходит пульсация жидкости, обуславливающая кавитацию потока. В результате кавитационного воздействия и многократного соударения струй смеси с выступами 29 содержащиеся в ней включения измельчаются до размеров 15...30 мкм.

Для эффективной работы смесителя 4 зазор между его статором 27 и ротором 28 должен быть не более 2 мм. При этом во избежание заклинивания смесителя 4 крупными механическими включениями предусмотрена фильтрация смеси через отверстия 8 в корпусе 2 диаметром до 2 мм. Оседающие на фильтрующей поверхности частицы счищаются червяком 3 и транспортируются в патрубок 41, а очищенная смесь через патрубок 12 подается на всас смесителя 4.

Обработанная смесь попадает на рабочее колесо 34 насосной части 32 и под давлением транспортируется па всасывающий патрубок центробежного насоса 6, туда же под напором подается разогретый до 60...70oC свежий мазут. При выходе из насоса 6 смесь попадает в активатор 4, представляющий собой гидродинамический кавитационный аппарат (ГКА), где подвергается окончательной ГМО в жестком кавитационном поле, за счет чего достигается химическая и физико- химическая активация смеси. В результате размеры дисперсной фазы уменьшаются до 5...8 мкм.

Под процессом кавитации понимается образование в жидкой среде пузырьков, заполненных паром, газом или их смесью. Кавитационные пузырьки образуются в тех местах жидкости, где давление становится ниже некоторого критического давления (pкр) вследствие больших скоростей течения потока. Обычно кавитационный процесс возникает при давлениях, немного меньших давления насыщенного пара при данной температуре. В жидком котельном топливе роль кавитационных зародышей играют частицы дисперсной фазы: твердая фракция карбоидов и минеральных примесей, глобулы воды, газовые пузырьки.

Пузырьки газа или пара, двигаясь с потоком и попадая в область давления p<pкр, сильно расширяются в результате того, что давление содержащегося в них газа и пара оказывается больше, чем суммарное действие поверхностного натяжения и давления в жидкости. В результате на участке потока с пониженным давлением создается зона, заполненная движущимися пузырьками.

После перехода в зону повышенного давления рост пузырьков прекращается, и они начинают сокращаться. Если пузырек содержит достаточно много газа (пара), то по достижении им минимального радиуса он восстанавливается и совершает несколько циклов затухающих колебаний. Если газа (пара) мало, то пузырек схлопывается полностью в первом периоде жизни.

Схлопывание кавитационных пузырьков происходит с высокой скоростью (сравнимой со скоростью звука). Если степень развития кавитации такова, что одновременно возникает и схлопывается множество пузырьков, то явление сопровождается мощным волновым процессом со сплошным спектром частот колебаний от нескольких сотен герц до тысяч килогерц. В кавитационной области возникают гидродинамические возмущения в виде сильных импульсов сжатия (микроударных волн) и микропотоков, порождаемых пульсирующими пузырьками.

Выделяемая в результате посткавитационной релаксации потока энергия интенсивно дробит частицы дисперсной фазы до размеров 1...5 мкм, существенно уменьшая скорость их осаждения.

Числом кавитации называют величину σ = 2(P1-Pкр)/ρυ

Трехстадийная обработка смесей вызвана необходимостью постепенного уменьшения вязкости донных отложений путем ступенчатого их смешения со свежим мазутом. При этом производительность каждого последующего аппарата установки превышает производительность предыдущего в несколько раз. В связи с различной вязкостью смеси на каждой стадии обработки применяются аппараты различных конструкций, интенсивность гидродинамического воздействия которых увеличивается по мере прохождения мазута но тракту.

В результате высокоинтенсивного гидродинамического воздействия на составляющие донных отложений происходит их механодеструкция в диапазоне от механического дробления частиц дисперсной фазы (карбенов, карбоидов, минеральных частиц, глобул воды) до механокрекинга тяжелых углеводородных и гетероорганических компонентов отложений.

При механическом диспергировании частиц возрастает их межфазная поверхность. Содержащиеся в избытке в свежем мазуте поверхностно- активные вещества (ПАВ) адсорбируются на вновь образованных поверхностях. Возникающий при этом структурно-механический барьер стабилизирует частицы дисперсной фазы, т.e. препятствует их агрегированию и седиментации.

В результате механокрекинга тяжелых органических компонентов отложений возникают фрагменты молекул, свободные радикалы которых обладают высокой химической активностью. Активные продукты крекинга взаимодействуют с ПАВ свежего мазута, образуя соединения, повышающие стабильность топлива. Механокрекинг также приводит к уменьшению разветвленности парафиновых структур.

Таким образом, донные мазутные отложения, представляющие собой высоковязкие нестабильные системы со значительным содержанием грубодисперсных абразивных включений и воды, в результате трехстадийной ГМО в смеси со свежим нагретым мазутом превращаются в коллоидно-дисперсную систему, пригодную к сжиганию, т.е. эффективно утилизируются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ДОННЫХ ОТЛОЖЕНИЙ МАЗУТОХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300696C1 |

| СПОСОБ СЕПАРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2209183C2 |

| СПОСОБ ОЧИСТКИ МАЗУТНЫХ РЕЗЕРВУАРОВ ОТ МАЗУТНЫХ ОТЛОЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279323C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2120471C1 |

| СПОСОБ ПОДГОТОВКИ И ХРАНЕНИЯ ЖИДКОГО ТОПЛИВА | 1997 |

|

RU2122890C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА НИЗКОЙ ВЯЗКОСТИ | 1998 |

|

RU2155633C2 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ МИКРОПУЗЫРЬКОВОЙ РЫБОЗАЩИТЫ ВОДОЗАБОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2144107C1 |

| СМЕСИТЕЛЬ | 1995 |

|

RU2079352C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2143312C1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1995 |

|

RU2088321C1 |

Изобретение относится к нефтяной промышленности и может быть использовано для уничтожения донных отложений мазутохранилищ путем введения в топливо, подаваемое на сжигание. Способ включает диспергирование регенерируемых отложений в процессе их перемешивания с нагретым мазутом. Диспергирование и перемешивание производят в три стадии. На первой стадии диспергирование и перемешивание осуществляют низкоскоростными механическими средствами, на второй - высокоскоростными механическими средствами, обеспечивающими развитие процесса кавитации, а на третьей - с использованием проточного гидродинамического кавитационного активатора. Техническим результатом изобретения является повышение производительности при снижении стоимости регенерации. 2 с. и 7 з.п. ф-лы, 4 ил.

| Способ переработки и уничтожения шлама, образующего при очистке мазута в сепараторах | 1990 |

|

SU1791673A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И СТАТИЧЕСКИЙ СМЕСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2097408C1 |

| Устройство для перекачки высоковязких жидкостей | 1988 |

|

SU1657844A1 |

| ТРУБОПРОВОД | 1991 |

|

RU2007660C1 |

| US 4212326 A, 1980. | |||

Авторы

Даты

1999-10-10—Публикация

1998-06-24—Подача