Изобретение относится к области топливной энергетики и может быть использовано при создании топливных смесей для двигателей, печей, турбин и энергетических установок. При этом топливо, полученное в соответствии с предлагаемым способом, может быть использовано как самостоятельно, так и в качестве добавки, например, к дизельному топливу.

Известен способ получения топлива для двигателей внутреннего сгорания, включающий смешивание бензина, 2 10% спирта с 4 8 атомами углерода и 0,1 - 25% воды (заявка Франции N 2114465, С 10 L 1\00, 1972).

Однако получаемое топливо достаточно дорого.

Известен способ получения жидкого топлива, включающий измельчение древесной биомассы, введение в нее керосина или отработанного масла и поверхностоно-активных веществ для образования коллоидного раствора (заявка Франции N 2519019, C O1 L 1\00, 1983).

Этот способ является достаточно трудоемким. В то же время, полученное таким образом топливо пригодно только для сжигания в энергетических установках, т.е. обладает ограниченной областью использования.

В связи с этим были предложены способы получения жидкого топлива из угля ( ЕР N 0021555, C O1 L 1\02, 1980) описан способ, включающий окисление угля водным раствором азотной кислоты, отделение жидкой фазы и растворение твердой.

Однако этот способ трудоемок и низкопроизводителен.

Кроме того, известен способ, в котором угольную пыль с размером частиц не более 20 мкм смешивают с водой, а полученное топливо используют для двигателей внутреннего сгорания (патент Великобритании N 2047267, C O1 L 1\02, 1979).

К недостаткам этого способа следует отнести низкое качество получаемого топлива, а также сложность получения пыли с вышеуказанным размером частиц.

Наиболее близким к предложенному является способ получения жидкого топлива, включающий измельчение углеродсодержащего вещества (антрацита, угля, кокса, полукокса, лигнита и т.п.) до 0,15 2,0 мм в присутствии воды и\или органической (углеводородной) жидкости с помощью дробящего материала, который затем отделяют (патент Великобритании N 1600865, C O1 L 1\00, 1978). Измельчение и смешивание осуществляют с помощью механической мельницы, а полученное топливо используют в качестве дизельного или добавки к нему.

Однако ограничения, накладываемые на размер частиц угольной пыли и необходимость отделения частиц дробящего материала усложняют известный способ, снижают его производительность. Кроме того, в процессе измельчения и смешивания частицы пыли адсорбируют углеводороды из органической жидкости, что приводит к снижению качества топлива и не позволяет увеличивать содержание угольной пыли в нем, что в свою очередь приводит к повышению стоимости топлива. И, наконец, топливо, полученное описанным способом, не может долго храниться, поскольку со временем расслаивается.

Помимо мельниц, для смешивания компонентов топлива могут быть использованы статические смесители. Так, известен статический смеситель, содержащий колонну с впускным отверстием для суспензий в верхней части, несколькими камерами и насосом. Впускной патрубок для газа расположен в нижней части колонны, так что газ движется вверх, а жидкость вниз (патент США N 3495952, B 01 F 3\06, 1970).

Недостатком данного смесителя является сложность и значительные габариты. Кроме того подобный смеситель не может быть встроен в трубопровод, что ограничивает область его применения.

С целью устранения перечисленных недостатков были разработаны смесители, в которых один из компонентов подавался в зону кавитации или, во всяком случае, в зону турбулентного течения второго компонента (патент Великобритании N 2022430, B 01 F 5\00, 1979). Данный смеситель содержит корпус с продольным патрубком ввода первого компонента и наклонными патрубками ввода второго компонента. Аналогичный смеситель в виде ряда последовательных трубок Вентури (ЕПВ N 0157691, B 01 F 5\04, 1985).

Однако смесители подобного типа обладают недостаточной эффективностью.

Известен также кавитационный аппарат, в корпусе которого установлен кавитатор в виде перфорированной крыльчатки с клиновидными лопастями (авт. св. N 1353858, D 21 B 1\36, 1985).

Недостатком данного смесителя также является низкая эффективность, прежде всего из-за того, что в потоке за кавитатором медленно протекают процессы выделения микропузырьков и их схлопывания.

Наиболее близким к предложенному устройству является встраиваемый статический смеситель, образованный цилиндрическим корпусом с патрубками ввода и вывода обрабатываемой среды, в полости которого последовательно размещены завихрители в виде плоских пластин, лопастей и лопаток сложной формы, причем за счет определенной последовательности их установки несколько возрастает степень гомогенизации обрабатываемой среды, так как одни элементы как бы "подготавливают" ее поток для других (патент США N 4461579, B 01 F 5\00, 1984).

Однако и данный смеситель достаточно сложен, а кроме того не обеспечивает высокой степени гомогенизации, поскольку в нем не происходит образования кавитационных каверн и микропузырьков. Кроме того данный смеситель обладает высоким гидравлическим сопротивлением. Все это отрицательное сказывается на производительности устройства.

Таким образом, техническим результатом, ожидаемым от использования способа, является повышение его производительности и его упрощение при одновременном повышении качества (энергетических показателей) получаемого топлива и снижении его стоимости, а также увеличение допустимого срока его хранения.

Кроме того, техническим результатом, ожидаемым от использования предлагаемого устройства, является повышение его производительности за счет одновременного повышения эффективности смешивания и снижения гидравлического сопротивления.

Указанный результат достигается тем, что в известном способе получения жидкого топлива, включающем перемешивание пылевидного твердого топлива с органической жидкостью в присутствии воды, предварительно смачивают пылевидное твердое топливо водой, а затем в полученную увлажненную смесь вводят органическую жидкость.

При этом, в процессе смачивания пылевидного твердого топлива, в его состав вводят воду из расчета 10 30% от массы жидкого топлива.

Целесообразно также при смачивании использовать замазученную и\или омагниченную воду.

Кроме того, введение органической жидкости в увлажненную смесь и\или смачивание пылевидного твердого топлива водой производят на кавитационном смесителе.

Указанный результат достигается также тем, что в известном статическом смесителе, содержащем цилиндрический корпус с патрубками ввода и вывода обрабатываемой среды, в полости которого последовательно размещены завихрители, часть из них выполнена со сквозными отверстиями, при этом завихрители без сквозных отверстий размещены за завихрителями со сквозными отверстиями и образуют с внутренними стенками корпуса канал сверхзвукового профиля.

В частности, завихрители со сквозными отверстиями и без них могут быть размещены чередуясь.

При этом отношение наименьшего расстояния между соседними завихрителями со сквозными отверстиями и без них к расстоянию между соседними завихрителями со сквозными отверстиями может лежать в диапазоне 0,32 0,44.

Кроме того, патрубки ввода одного из компонентов обрабатываемой среды могут размещаться между завихрителями с отверстиями и без них, в зоне кавитации.

Целесообразно выполнять патрубки ввода одного из компонентов обрабатываемой среды с возможностью поступательного и вращательного перемещения.

Рекомендуется также выполнять внутреннюю поверхность корпуса, по меньшей мере между завихрителями с отверстиями и без них, шероховатой, с характерным размером неоднородностей в диапазоне 0,1 0,4 диаметра сквозных отверстий соответствующего завихрителя.

При этом неоднородности могут быть выполнены в виде винтовой линии.

Кроме того, неоднородности могут иметь пилообразное сечение с уклоном в сторону патрубка вывода обрабатываемой среды.

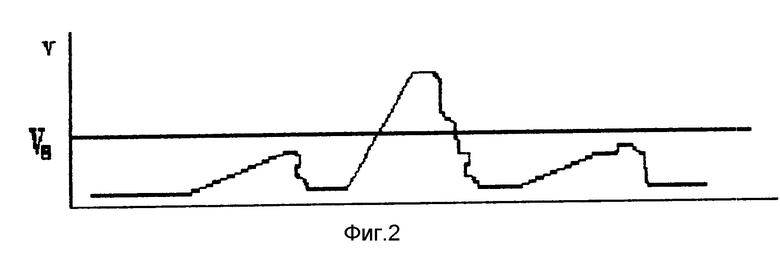

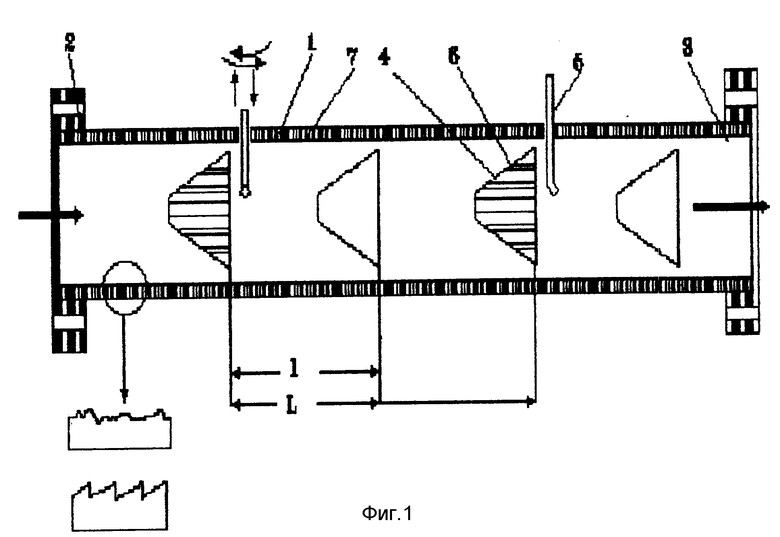

На фиг. 1 представлен продольный разрез смесителя и показаны возможные виды неоднородностей на внутренней поверхности его корпуса, а на фиг.2 приведен график изменения скорости потока обрабатываемой среды вдоль смесителя.

Смеситель содержит цилиндрический корпус 1 с входным патрубком (каналом, штуцером) 2 и выходным патрубком (каналом) 3. В полости корпуса 1 установлены завихрители 4, за которыми размещены трубки 5 с изогнутым концом. Часть завихрителей 4 выполнена со сквозными отверстиями 6. Трубки 5 установлены в отверстиях корпуса (не обозначены).

Каналы 2, 3 могут быть выполнены коническими, соответственно сужаясь и расширяясь по ходу потока. В полости корпуса 1 также могут быть конические участки (диффузоры и конфузоры), обеспечивающие, вместе с завихрителями 4, возникновение зон кавитации, т.е. зон, в которых в процессе использования смесителя развивается кавитационная каверна, расположенных за соответствующим завихрителем 4 с отверстиями 6. В простейшем случае такой зоной можно считать объем, полученный в результате симметричного преобразования завихрителя 4 относительно плоскости его основания.

В предлагаемом смесителе могут быть использованы как конические завихрители, так и завихрители в виде призмы, пирамиды, полусферы, крыльчатки, клина и т.п.

Для установки трубок 5 с возможностью фиксированного перемещения, т.е. перемещения в процессе настройки смесителя и фиксации в процессе его работы, можно воспользоваться скользящей посадкой трубок 5 в соответствующих отверстиях или резьбой, предпочтительно с большим шагом. Могут быть использованы и автоматические механизмы, осуществляющие осевое перемещение и поворот трубок 5 в зависимости от скорости потока и вязкости среды. С этой целью в состав смесителя могут быть введены датчики расхода наиболее и наименее вязкого компонентов смеси, выходы которых подключены к входам блока обработки, выходы которого соединены с соответствующими узлами регулировки положения трубок 5. Алгоритм работы блока обработки задается вышеприведенными соотношениями, а входящие в них константы определяются экспериментально для каждой трубки 5 по минимуму числа рециркуляций, необходимых для достижения определенной степени гомогенизации смеси на выходе канала 3. Величины смещения трубок 5 и углы их поворота могут устанавливаться и одинаковы для всех трубок.

Трубки 5 могут быть соединены общим патрубком ввода второго компонента (на чертеже не показан), т.е. являться последовательными отводами данного патрубка. При этом трубка 5, расположенная за последним завихрителем 4, является первой по ходу потока второго компонента.

Под характерным размером неоднородностей обычно понимают их наибольший размер, в данном случае максимальную высоту. Для нерегулярных неоднородностей следует пользоваться усредненными величинами.

Таким образом особенностью предлагаемого смесителя является то, что в нем обязательно присутствуют завихрители (кавитаторы) 4 с отверстиями 6 и без них, причем завихрители без отверстий всегда размещены за завихрителями с отверстиями. Например, обозначив завихрители без отверстий буквой "Б", а завихрители с отверстиями буквой "О", получим следующие возможные комбинации: ОБОБ (фиг.1), ОБО, ОББ, ОББО. ОБОБО, БОБ, ОББОББ, БОБО, ОБ. А вот сочетание БО является запрещенным (неэффективным).

Для приведенного на фиг.1 сочетания оптимальным является отношение 1\L в диапазоне 0,32 0,44. На фиг.2 обозначено: V скорость потока, Vs - скорость звука (в двухфазном газожидкостном потоке эта величина не превышает 20 м/с). Наличие канала сверхзвукового профиля означает превышение в этом канале скоростью потока величины Vs.

Способ осуществляют следующим образом. Сначала пылевидное твердое топливо (размер частиц от 3 мм до 10 мкм, состав практически любой, т.е. угольная, коксовая, лигнитовая пыль, опилки, порох, их смесь) смешивают с водой, а затем с горючей органической жидкостью (мазут, дизельное топливо, керосин, бензин, спирт или их смеси). При этом вода существенно снижает адсорбционную способность частиц твердого топлива и органическая жидкость в процессе перемешивания со смесью пылевидного топлива и воды не теряет углеводородов. В результате, энергетические показатели жидкого топлива оказываются выше, чем в известном топливе, а содержание твердого топлива в жидком может быть увеличено.

Количество воды выбирают из условия ее 10 30 мас.-ного содержания в конечном продукте, поскольку именно в этом диапазоне обеспечивается оптимальная вязкость жидкого топлива и его высокие энергетические показатели. В то же время следует отметить, что и вне упомянутого диапазона возможно получение высокоэффективного и недорогого жидкого топлива.

Дальнейшему повышению энергетических показателей топлива способствует использование замазученной воды (отхода после промывки емкостей для перевозки мазута) и омагниченной воды.

В результате, содержание угольной пыли в топливе может быть увеличено до 60% без повышения содержания токсичных примесей в выхлопных газах.

Пример 1. Угольную пыль (35 мас. в конечном продукте) с размером частиц 20-40 мкм смешивали с водой (20 мас.), а затем полученную смесь снова подавали в кавитационный смеситель, на второй вход которого поступал мазут. Полученное топливо по энергетическим показателям близко к обычному дизельному, а содержание СО в выхлопных газах было на 1,5% выше. При использовании омагниченной воды и этот показатель не превысил норму. Свойства топлива оставались неизменными в течение 4-х месяцев со дня изготовления.

Пример 2. Угольную пыль (35 мас. в конечном продукте) с размером частиц 1-2 мм смешивали с замазученной водой (15 мас.), на кавитационном аппарате, а затем полученную смесь снова подавали в кавитационный смеситель, на второй вход которого поступал керосин. Полученное топливо по энергетическим показателям практически не отличалось от обычного дизельного, а содержание СО в выхлопных газах было нормальным.

Пример 3. Коксовую пыль (45 мас. в конечном продукте) с размером частиц 0,01-0,15 мм смешивали с замазученной водой (45 мас.), на кавитационном аппарате, а затем полученную смесь снова подавали в кавитационный смеситель, на второй вход которого поступало дизельное топливо. Полученное топливо по энергетическим показателям было лучше обычного дизельного на 12% а содержание СО в выхлопных газах было нормальным.

Более подробно осуществление способа рассмотрим на примере работы смесителя.

Как явствует из вышеприведенных примеров, смешивание компонентов жидкого топлива (пыли с водой и полученной смеси с горючей органической жидкостью) может осуществляться на любом из известных смесителей, однако при использовании кавитационных смесителей качество получаемого топлива оказывается существенно выше. Сухая угольная пыль может подаваться в смеситель по каналу 2 или через трубки 5 в потоке воздуха. Пыль может поступать и в виде водной пульпы, при этом оставшаяся вода подается по второму каналу. Аналогично на втором этапе, при перемешивании мазута со смесью пыли и воды, мазут может подаваться по каналу 2 или через трубки 5.

Смеситель работает следующим образом. Основной поток обрабатываемой среды (первый компонент смеси, в качестве которого может выступать и предварительно подготовленная смесь веществ) подается в полость корпуса 1 через канал 2. При прохождении потоком завихрителей 4 с отверстиями 6, особенно при наличии в полости корпуса диффузоров и конфузоров, за ними образуются кавитационные каверны, в которых происходит интенсивное дробление и перемешивание компонентов смеси. Второй компонент (чистое вещество или некоторая смесь компонентов), если он не поступает через патрубок 2, подается по трубкам 5 непосредственно в зону кавитации, что способствует более интенсивному перемешиванию. Дальнейшему увеличению степени гомогенизации способствует выбор оптимальных положений трубок 5 при обработке конкретной смеси.

При обтекании обрабатываемой средой кавитатора 4 без сквозных отверстий, образующего со стенками 7 канал сверхзвукового профиля, вследствие снижения давления, из жидкости выделяются микропузырьки газа, которые схлопываются на поверхности образующейся за кавитатором каверны. Смесительнодробящее воздействие усиливается ударными волнами, возникающими в канале сверхзвукового профиля.

Было установлено, что наибольшая эффективность смешивания и наивысшее качество жидкого топлива обеспечиваются при чередовании завихрителей 4 с отверстиями 6 и без них, причем только при размещении завихрителя без отверстий за завихрителем с отверстиями.

Дальнейшему повышению эффективности смесителя и повышению его производительности способствуют неоднородности корпуса 1, участвующие в возникновении резонансных колебаний кавитационных каверн.

Таким образом, предлагаемый смеситель несложен в изготовлении и эксплуатации и высокопроизводителен, прежде всего за счет интенсификации схлопывания микропузырьков.

Получаемое же с его помощью жидкое топливо высокоэнергетично, недорого, пригодно для длительного хранения и может быть получено в промышленных объемах без существенных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАТИЧЕСКИЙ СМЕСИТЕЛЬ | 1994 |

|

RU2079350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2120471C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЖИДКОГО ТОПЛИВА | 1994 |

|

RU2105042C1 |

| СМЕСИТЕЛЬ | 1994 |

|

RU2081689C1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1995 |

|

RU2088321C1 |

| СМЕСИТЕЛЬ | 1995 |

|

RU2079352C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 2005 |

|

RU2270850C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДОННЫХ ОТЛОЖЕНИЙ МАЗУТОХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139467C1 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1994 |

|

RU2081688C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА НИЗКОЙ ВЯЗКОСТИ | 1998 |

|

RU2155633C2 |

Использование: при создании топливных смесей для двигателей, печей, турбин и энергетических установок. При этом топливо, полученное в соответствии с предлагаемым способом, может быть использовано как самостоятельно, так и в качестве добавки, например, к дизельному топливу. Сущность изобретения: способ включает перемешивание пылевидного твердого топлива с органической жидкостью в присутствии воды. При этом предварительно смачивают пылевидное твердое топливо водой, а затем в полученную увлажненную смесь вводят органическую жидкость. 2 с. и 7 з.п. ф-лы, 2 ил.

| US, патент, 4461579, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4326856, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-11-27—Публикация

1994-12-02—Подача