Изобретение относится к области теплоэнергетики и может быть использовано для приготовления, хранения и непосредственной подготовки к сжиганию в котлоагрегатах жидкого топлива на основе мазута.

Известен способ хранения, подготовки и подачи мазута, включающий слив мазута из цистерн в приемные резервуары, в процессе которого мазут подогревают, поддержание в резервуарах температуры 40-140oC путем циклического прокачивания мазута через подогреватели и подачу мазута на сжигание в котельные агрегаты (см. Г.С.Степанов и др. Рациональное использование мазута в паровых котлах предприятий пищевой промышленности. Легкая и пищевая промышленность, M. 1981 г., с. 127).

Однако содержащаяся в мазуте вода скапливается в нижней части резервуаров и, попадая на форсунки, приводит к их аварийному останову. Кроме того, высокая вязкость сжигаемого мазута приводит к плохому распылу и загрязнению окружающей среды токсичными органическими веществами, снижению КПД котлоагрегатов.

Наиболее близким к предложенному способу является способ подготовки жидкого топлива, описанный в заявке N 94023004/26, B 01 F 3/08, 15.06.94 г. В известном способе жидкое топливо получают путем эмульгирования мазута с имеющейся в нем или подаваемой извне водой, при этом эмульгирование осуществляют в гидродинамических кавитационных аппаратах в процессе загрузки в резервуары, периодически при хранении в них и непосредственно перед подачей на сжигание. Кроме того, в процессе хранения температуру мазута поддерживают в диапазоне 40-140oC.

Сжигание водомазутной эмульсии позволяет исключить попадание воды на форсунки, однако и в данном способе высокая вязкость мазута приводит к необходимости расходовать дополнительные средства на его нагрев, загрязнению атмосферы, снижению КПД энергетической установки. Особую актуальность данный вопрос приобрел в связи с тем, что в настоящее время нефтезаводы осуществляют более глубокую переработку нефти и, в связи с этим, вязкость мазута, поступающего на электростанции, растет. Так, на котельные поставляют мазут с вязкостью 25o ВУ при 80oC, в то время как мазут марки 100 должен при той же температуре иметь вязкость не более 16o ВУ.

На нефтеперерабатывающих заводах для снижения вязкости топочного мазута в него обычно вводят более легкие (а значит, и более дорогие) продукты переработки, в частности термогазойль и дизельное топливо. Однако введение легких фракций приводит к существенному удорожанию топлива.

В патенте RU N 2081689 B 01 F 5/00, 1994 г. описан гидродинамический кавитационный аппарат, являющийся наиболее близким к предложенному и содержащий цилиндрический корпус с проточной камерой, в которой размещены кавитаторы (тела кавитации), выполненные в виде усеченных конусов со сквозными отверстиями, меньшими основаниями направленные навстречу потоку.

К недостаткам известного устройства относится недостаточная интенсивность воздействия на топливную смесь из-за недостаточной протяженности зон кавитации и конической формы тел кавитации, что не позволяет использовать устройство для снижения вязкости мазута без введения в него легких продуктов переработки нефти. При увеличении же числа тел кавитации устройство становится менее надежным, дорогостоящим, возрастает его гидродинамическое сопротивление, создаваемое не только телами кавитации, но и элементами их крепления.

Таким образом, техническим результатом, ожидаемым от использования изобретения, является снижение количества вредных выбросов в атмосферу и повышение КПД котлоагрегатов при сжигании жидкого топлива за счет снижения его вязкости без введения легких продуктов переработки нефти или нагрева до высоких температур.

Указанный результат достигается тем, что в известном способе, включающем эмульгирование подогретого мазута в гидродинамическом кавитационном аппарате с имеющейся в мазуте или подаваемой извне водой, эмульгирование ведут при разнице давлений на входе гидродинамического кавитационного аппарата и в его наиболее узком сечении, определяемой из соотношения

где ΔP - разница давлений на входе гидродинамического кавитационного аппарата и в его наиболее узком сечении, кГ/см2,

v - скорость в наиболее узком сечении гидродинамического кавитационного аппарата, м/с,

ρ - плотность эмульгируемого мазута, кг/м3,

ε - заданная величина относительного снижения вязкости мазута.

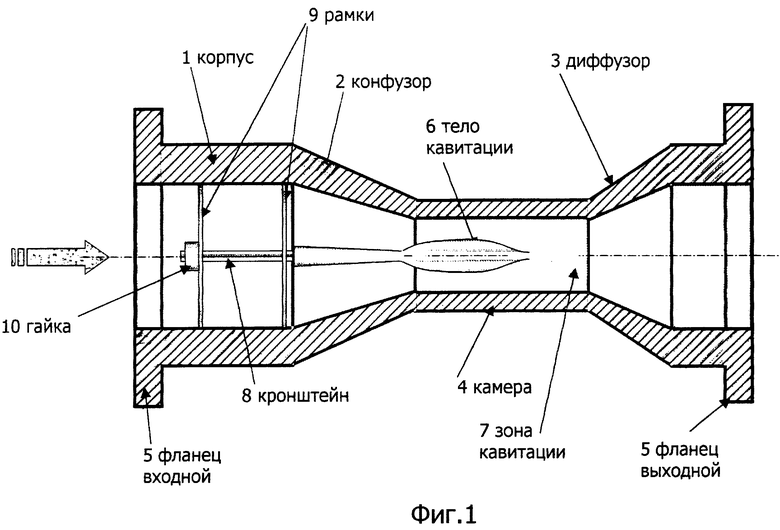

Указанный результат достигается также тем, что в известном устройстве для осуществления способа, включающем цилиндрический корпус с проточной камерой, в котором расположено тело кавитации, выполненное в виде тела вращения, корпус выполнен с конфузором и диффузором, а тело кавитации выполнено с гладкой волнообразной образующей и консольно закреплено в полости проточной камеры.

Целесообразно также выполнить тело кавитации с усеченным хвостовиком, расположенным в полости конфузора и соединенным с кронштейном, размещенным в центральных отверстиях двух рамок, выполненных в виде обода с тремя спицами и размещенных в полости корпуса.

Кроме того, образующая тела кавитации может быть выполнена с одной максимально удаленной от оси тела кавитации точкой.

При этом тело кавитации может быть выполнено с усеченным наконечником.

Кроме того, образующая тела кавитации может быть выполнена с двумя или тремя точками перегиба.

И, наконец, образующая тела кавитации может быть описана уравнением

y/L = ΣCi(x/L)i, (2)

где i = 0, 1, 2, 3, 4;

C0 = 0,0129;

C1 = 0,4998;

C2 = -1,2803;

C3 = 1,5247;

C4 = -l,2159;

y - расстояние от образующей до оси тела кавитации;

x - расстояние от переднего сечения тела кавитации;

L - длина тела кавитации.

На фиг. 1 представлен продольный разрез эмульгатора (гидродинамического кавитационного аппарата), а на фиг. 2 изображена крепежная рамка. Фиг. 3 иллюстрирует выполнение тела кавитации, а на фиг. 4 приведен пример кривой, описывающей изменение кривизны тела кавитации.

Устройство для осуществления предлагаемого способа содержит (см. фиг. 1) проточную корпус 1, конфузор 2 и диффузор 3 проточной камеры 4, присоединительные фланцы 5. В камере 4 установлено тело 6 кавитации с волнообразной образующей 6, за которым показана зона кавитации 7. Тело 6 крепится к кронштейну 8, установленному на рамках 9 и закрепленному гайкой 10.

Как показано на фиг. 2, кронштейн 8 может быть выполнен квадратного сечения и располагаться в соответствующих центральных отверстиях 11 рамок 9.

Позицией 12, 13 и 14 на фиг. 3 обозначена образующая тела 6, его наконечник тела и хвостовик соответственно. Точки перегиба на фиг. 3 изображены утолщенными стрелками.

На фиг. 1 стрелкой показано направление движения мазута. Следует учитывать также, что уравнение (2) ломаной введено с целью описать гладкую кривую, ближайшую к ломаной, аппроксимацией которой ломаная является.

Позицией 15 на фиг. 2 обозначена спица рамки 9, спицы 15 расположены под углом 120o друг к другу. Наиболее удаленная от оси тела 6 точка образующей 12 обозначена на фиг. 3 позицией 16.

Как явствует из рассмотрения фиг. 1, 2 тело 6 расположено "навстречу" потоку мазута, хвостовиком 14 вперед. Хвостовик 14 выполнен усеченным, при этом плоскость его основания может не совпадать с входным сечением конфузора 2 и/или второй по ходу потока мазута рамкой 9.

Наконечник 13 тела 6 может быть усечен в любой точке, в частности, тело 6 может не иметь наконечника 13.

Способ осуществляют следующим образом. Подогретый до 50-120oC мазут под давлением 15-30 кГ/см2 подают на вход эмульгатора. При этом, задаваясь величиной ε относительного снижения вязкости, давление на входе устройства, расход мазута, его температуру и, главное, форму тела 5 выбирают из условия (1).

В предлагаемом способе, как и в известном, топливо готовят путем эмульгирования мазута в присутствии воды, в результате чего образуется водомазутная топливная эмульсия. Если содержание воды в мазуте ниже нормы, которая составляет 4-12%, воду вводят в конфузор 2, во входной поток мазута. Если же содержание воды превышает верхний порог (~ 20%), ее предварительно отстаивают и дренируют.

При этом количество воды в топливе выбирают из условий обеспечения высокого КПД котлоагрегата, снижения вредных выбросов в атмосферу и полной утилизации подтоварной воды. Это количество определяют путем проведения предварительных испытаний.

Для эмульгирования достаточно иметь один гидродинамический кавитационный аппарат, в который подают смесь мазута с водой или водомазутную эмульсию, подготовленную ранее.

Более производительна, однако, многократная кавитационная обработка в нескольких последовательно установленных эмульгаторах.

При прокачивании мазута через полость корпуса 1 скорость потока резко возрастает при прохождении наиболее узкого сечения гидродинамического кавитационного аппарата, в результате чего за телом 5 развивается каверна, оказывающая жесткое воздействие на водомазутную смесь. Это воздействие и приводит к снижению вязкости топлива.

Испытания на котле ТГМ-84Б ТЭЦ-25 ОАО Мосэнерго проводились в диапазоне нагрузок 0,5. . . 1,0Dном сначала при сжигании мазута с влажностью 4,4%, а затем котел был переведен на сжигание водомазутной топливной эмульсии. Сжигание водомазутной топливной эмульсии (ВМТЭ) производилось при трех фиксированных величинах влажности: 6,7, 10 и 13,2%.

В исходном эксплуатационном режиме при сжигании мазута влажностью 4,4% концентрация оксидов азота при номинальной паропроизводительности котла составила 325 мг/нм3. При сжигании водомазутной топливной эмульсии влажностью 6,6. . . 6,8% концентрация оксидов азота снижается до 275 мг/нм3, то есть на ~ 15%. С увеличением влажности ВМТЭ до 10% происходит дальнейшее снижение концентрации оксидов азота до 230 мг/нм3, т.е. на 30% по сравнению с сжиганием мазута.

Был проведен еще один контрольный опыт сжигания ВМТЭ с влажностью 13,8%, но при этом концентрация оксидов азота по сравнению с сжиганием ВМТЭ влажностью 10% практически не изменилась.

При испытаниях меняли также число кавитации в диапазоне 1,3 - 14, при этом величина ε изменялась в диапазоне от 4 до 50% в полном соответствии с выражением (1).

Эффект от снижения вязкости мазута перед сжиганием объясняется снижением токсичности газовых выбросов при распыле более жидкого топлива в случае сохранения температуры подогрева или экономией энергии на подогрев за счет снижения температуры на 10-25oC.

Следует отметить также, что на многих станциях существующие подогреватели мазута не позволяют нагреть мазут до нужной температуры, кроме того, снижение температуры подогрева до ~ 90oC резко уменьшит отложения на поверхностях нагрева, т.е. уменьшит загрязнение окружающей среды при чистках теплообменников.

Снижение температуры хранения мазута в емкостях дает существенную экономию энергии. Так, при хранении 10000 т мазута на одном цикле подогрева можно сэкономить ~ 8 млн.руб, таких циклов в году 7-9, т.е. годовая экономия составляет 56-72 млн.руб. только на одной емкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2143312C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2120471C1 |

| СПОСОБ ПОДГОТОВКИ И ХРАНЕНИЯ ЖИДКОГО ТОПЛИВА | 1997 |

|

RU2122890C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДОННЫХ ОТЛОЖЕНИЙ МАЗУТОХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139467C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139917C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 2005 |

|

RU2270850C1 |

| ГИДРОДИНАМИЧЕСКИЙ СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ И ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР | 2008 |

|

RU2482906C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И СТАТИЧЕСКИЙ СМЕСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2097408C1 |

| ПРОТОЧНЫЙ ИЗМЕРИТЕЛЬ ВЛАЖНОСТИ НЕФТЕПРОДУКТОВ | 1998 |

|

RU2135985C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДОННЫХ ОТЛОЖЕНИЙ МАЗУТОХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300696C1 |

Изобретение относится к подготовке жидкого топлива и может использоваться для приготовления, хранения и непосредственной подготовки к сжиганию в котлоагрегатах жидкого топлива на основе мазута. Устройство содержит цилиндрический корпус с конфузором, диффузором и проточной камерой, в которой консольно закреплено тело кавитациии с гладкой волнообразной образующей, которая описывается уравнением. Технический результат состоит в снижении вязкости жидкого топлива без добавки легких продуктов или нагрева. 4 ил.

Устройство для подготовки жидкого топлива низкой вязкости, включающее цилиндрический корпус с конфузором, диффузором и проточной камерой, в полости которой консольно закреплено тело кавитации, отличающееся тем, что тело кавитации выполнено с гладкой волнообразной образующей, которая описывается уравнением

Y/L = ΣCi(X/L)i,

где i = 0, 1, 2, 3, 4;

С0 = 0,0129;

С1 = 0,4998;

С2 = 1,2803;

С3 = 1,5247;

С4 = 1,2159;

y - расстояние от образующей до оси тела кавитации;

х - расстояние от переднего сечения тела кавитации;

L - длина тела кавитации.

| Устройство для управления кавитационным аппаратом | 1983 |

|

SU1169716A1 |

| Смеситель | 1984 |

|

SU1212533A1 |

| Кавитационный реактор | 1983 |

|

SU1088782A1 |

| Струйный смеситель | 1981 |

|

SU1088771A1 |

| Кавитационный реактор | 1983 |

|

SU1088783A1 |

| RU 94023004 A1, 27.04.1996. | |||

Авторы

Даты

2000-09-10—Публикация

1998-02-05—Подача