Изобретение относится к промышленным способам очистки газов, в частности к абсорбционным способам очистки газов от газового конденсата? и может быть использовано в химической, нефтедобывающей, нефтеперерабатывающей промышленности для очистки природного газа от растворимых газов, в строительстве, пищевой промышленности - для транспортировки влагопоглощающих материалов, в деревообработке - для осушки древесины, в холодильной технике и т.д.

Известен способ очистки газов, включающий пропускание через конденсационную камеру очищаемого воздуха, в которой поддерживают заданное пересыщение, после чего газ подают на абсорбцию (1).

Однако для эффективной очистки газов известным способом требуется завести в конденсационную камеру большое количество конденсата, что, в свою очередь, требует создания большого дроссель-эффекта и, как следствие - большие энергетические затраты. При этом при дросселировании резко снижается температура, в результате чего конденсат замерзает, трубопровод забивается, и устройство становится неработоспособным. По этой же причине трудно обеспечить очистку больших объемов газов.

Наиболее близким к заявляемому по технической сущности является способ очистки газов от газового конденсата путем абсорбции его жидким химическим абсорбентом, включающий разделение абсорбента на тонкорегенерируемые и груборегенерируемые потоки, один из которых завихряют и направляют в среднюю часть абсорбера с отводом полученного газового потока, а второй поток подают на регенерацию, после которой абсорбент подают в верхнюю часть абсорбера (2).

Хотя в технологическом процессе известного способа используют завихрение одного из потоков для интенсификации очистки газов, однако он тоже недостаточно эффективен из-за неэффективного контакта очищаемого газа с абсорбентом. Это объясняется тем, что, во-первых, процесс регенерации абсорбента длительный, т. к. низки скорости потоков абсорбента, что обусловлено техническими возможностями технологического процесса. Во-вторых, ограничена поверхность контакта очищаемого газа с абсорбентом в виде жидкости, что требует увеличения количества абсорбента. К тому же, известный способ требует больших энергозатрат из-за громоздкости технологической схемы для осуществления способа.

Известно устройство для очистки газов от газового конденсата, содержащее размещенную в кожухе вихревую трубу с энергоразделителем, патрубок ввода, отводы холодного потока и конденсата (3).

Входящий поток газа поступает через тангенциальный патрубок ввода в вихревую трубу, где он проходит по каналам энергоразделителя, в результате чего поток приходит в интенсивное вращательное движение. Поток под действием центробежных сил в полости трубы разделяется на жидкость и газ, причем жидкость располагается по периферии, а газ - вблизи оси. При этом газ охлаждается и через отвод холодного потока выводится потребителю, а жидкость отводится через отвод конденсата.

Недостатком известного устройства является недостаточная эффективность работы устройства, поскольку оно не обеспечивает высокую степень очистки газа от газового конденсата, так как устройство осуществляет только грубое разделение газожидкостных сред на жидкую и газообразную.

Целью изобретений является повышение эффективности и интенсификации очистки газов от газового конденсата при снижении металлоемкости и энергозатрат путем резкого увеличения поверхности контакта абсорбента с газом за счет обеспечения перехода абсорбента из жидкого в парообразное состояние.

Поставленная цель достигается тем, что в известном способе очистки газов от газового конденсата, включающем абсорбцию его жидким абсорбентом, разделение абсорбента на два потока и последующее завихрение одного из них, новым является то, что в качестве абсорбента берут собственный газовый конденсат, дросселируют газовый поток, перед разделением абсорбента на два потока его предварительно завихряют, а последующее завихрение одного из потоков абсорбента производят в вихревой трубе с одновременной конденсацией абсорбента в ней, при этом в вихревой трубе поддерживают пересыщение, степень которого М определяется из выражения

M = (P1-P2)KC(т/2πRT)1/2,

где P1 и P2 - давление входящего потока и отводящего потока газа;

K - экспериментальный коэффициент;

C - площадь отверстий выхода абсорбента;

т - молярный объем абсорбента в поле контакта с газом;

R - универсальная газовая постоянная;

T - абсолютная температура газа на периферии в вихревой трубе;

π - 3,1415927,

после чего абсорбент подают на абсорбцию.

Благодаря тому что в предлагаемом способе в качестве абсорбента берут собственный газовый конденсат, появилась возможность обеспечить очистку газа без введения дополнительного химического абсорбента и его регенерации, что существенно снижает затраты на осуществление процесса.

Получение собственного газового конденсата стало возможным благодаря тому, что поток газа завихряют в вихревой трубе, где поддерживают пересыщение М, степень которого определяется вышеприведенным выражением, и в результате вихревого эффекта периферийный теплый поток передает свое тепло холодному входящему очищаемому газу, конденсируется и непрерывно выводится на абсорбцию в парообразном состоянии.

Такое формирование абсорбента в виде собственного газового конденсата значительно упрощает технологический процесс очистки, снижает энергозатраты и металлоемкость, исключает расходы на абсорбент.

Создание в вихревой трубе пересыщения М, степень которого определяется вышеприведенным выражением, превышает критическое и приводит к гетерогенной конденсации паров абсорбента, когда количество образовавшихся капель конденсата (абсорбента) велико, а размеры их минимальны, поэтому суммарная поверхность контакта между входящим газовым потоком и абсорбентом резко возрастает. Учитывая, что, как и другие процессы массопередачи, абсорбция протекает на поверхность раздела фаз, то с увеличением этой поверхности интенсивность абсорбционных процессов растет, что повышает эффективность очистки и интенсификацию процесса.

Поставленная цель достигается также тем, что в известном устройстве для очистки газов от газового конденсата, включающем кожух с размещенной в нем вихревой трубой с камерами горячего и холодного потоков и с энергоразделителем, патрубок ввода, отводы холодного потока и конденсата, новым является то, что вихревая труба установлена в кожухе концентрично с образованием межтрубного кольцевого пространства, энергоразделитель выполнен в виде входных тангенциальных сопел в стенке вихревой трубы с входного ее конца и перекрывающего торец указанного конца вихревой трубы и торец кожуха диафрагменного диска со сквозным каналом, связывающем камеры горячего и холодного потоков, на другом конце вихревой трубы выполнены выходные тангенциальные сопла, связывающие камеру горячего потока с межтрубным кольцевым пространством, при этом указанный конец вихревой трубы с торца перекрыт эжектором, по наружной поверхности вихревой трубы выполнено оребрение, а отвод конденсата выполнен в виде профилированных радиальных каналов в диске энергоразделителя.

Выполнение на наружной поверхности вихревой трубы оребрения позволяет осуществить предварительное завихрение газового потока и абсорбента и разделение абсорбента на два, один из которых отводится в виде конденсата, а второй подать через входные тангенциальные сопла в вихревую трубу, где его вновь завихрить для интенсификации процесса.

Образовавшийся в результате вихревого эффекта горячий периферийный поток при соприкосновении с холодным потоком очищаемого газа, проходящего через оребрение, конденсируется на внутренних стенках вихревой трубы.

А благодаря тому, что на конце вихревой трубы выполнены входные тангенциальные сопла, а сама труба с торца указанного конца перекрыта эжектором, обеспечивается непрерывное впрыскивание газового конденсата в виде пара в зону абсорбции. Установка на входе очищаемого потока эжектора позволяет обеспечить также дросселирование входящего потока, позволяющее уменьшить давление в эжекторной зоне и создать условия для впрыскивания конденсата из вихревой трубы. А поскольку в эжекционную зону впрыскивается конденсат из камеры горячего потока, исключается явление замерзания конденсата, хотя дросселирование присутствует.

Таким образом, предложенные конструктивные признаки устройства обеспечивают, согласно способу, получение и использование для очистки газов абсорбента в виде собственного газового конденсата и поступление его непрерывно на абсорбцию, резко увеличивая тем самым поверхность абсорбции. Как следствие - повышается эффективность и интенсификация очистки при обеспечении высокой степени очистки газа, снижении металлоемкости и энергозатрат.

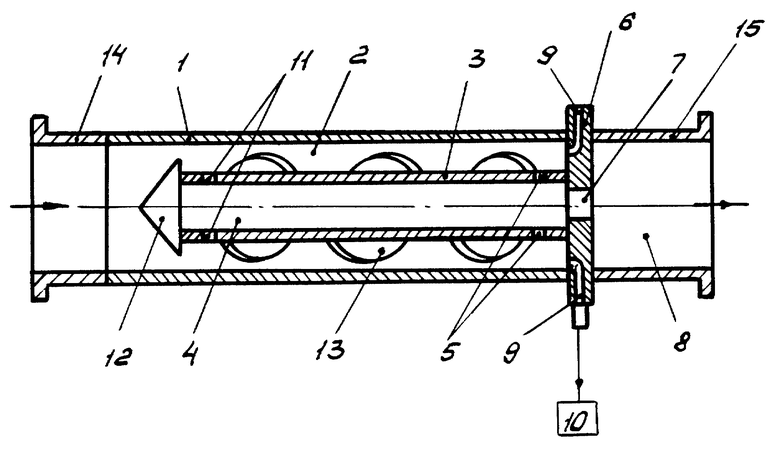

На чертеже схематично представлен продольный разрез предлагаемого устройства для осуществления способа.

Устройство для очистки газов от газового конденсата содержит кожух 1, в котором концентрично с образованием межтрубного кольцевого пространства 2 установлена вихревая труба 3 с камерой горячего потока 4 и энергоразделителем, выполненным в виде входных тангенциальных сопел 5 в стенке вихревой трубы 3, выполненных со стороны входного торца трубы 3, и диафрагменного диска 6 перекрывающего выходной торец кожуха 1 и входной торец вихревой трубы 3. Диск 6 энергоразделителя выполнен со сквозным осевым каналом 7, связывающим камеру 4 горячего потока с камерой 8 холодного потока. Для отвода конденсата в диске 6 выполнены профилированные радиальные каналы 9, связывающие межтрубное пространство 2 с емкостью 10 для сбора конденсата.

На другом конце вихревой трубы 3 в ее стенке выполнены выходные тангенциальные сопла 11, связывающие камеру 4 горячего потока с межтрубным кольцевым пространством 2, а выходной торец вихревой трубы 3 перекрыт эжектором 12; по наружной поверхности вихревой трубы 3 выполнено оребрение 13. Очищаемый газ поступает в устройство через патрубок 14 ввода, а через патрубок 15 отводится очищенный газ.

Предлагаемый способ в описанном устройстве осуществляют следующим образом. Поток газа, подлежащий очистке, подают через патрубок 14 из газопровода на эжектор 12. В результате дросселирования входящего потока (из-за уменьшения поперечного сечения устройства) скачкообразно возрастает скорость этого потока, а давление газа падает. В эжекционной области возникает разряжение, в результате чего происходит впрыскивание конденсата в виде паровой фазы из вихревой трубы 3 через выходные тангенциальные сопла 11 в межтрубное пространство 2 для обогащения входящего газа конденсатом. При этом поток газа, обогащенный конденсатом, завихряется при прохождении через оребрение 13 и делится на центральную (осевую) и периферийную зоны. Потоки, дойдя до преграды - диска 6 энергоразделителя, меняют свое направление. Отсепарированный газожидкостный конденсат и влага, как более тяжелые, выводятся с периферийной зоны через каналы 9 энергоразделителя в емкость 10 сбора конденсата. Осевой поток газа, дойдя до энергоразделителя, изменяет свое направление на 90o и через входные тангенциальные сопла 5 поступает в вихревую трубу 3. При входе газового потока в вихревую трубу 3 происходит резкое увеличение скорости завихрения и резкое падение давления, как следствие - разделение входящего потока газа на теплую и холодную зоны (эффект Ранка-Хилша). В вихревой трубе 3 поддерживают пересыщение М, степень которого определяется выражением

M = (P1-P2)KC(т/2πRT)1/2,

где P1 и P2 - давление входящего потока и отводящего потока газа;

K - экспериментальный коэффициент;

C - площадь отверстий выхода абсорбента;

т - молярный объем абсорбента в поле контакта с газом;

R - универсальная газовая постоянная;

T - абсолютная температура газа на периферии в вихревой трубе;

π - 3,1415927,

после чего абсорбент подают на абсорбцию.

В образовавшейся камере горячего потока 4 по периферии идет горячий поток, а по оси трубы 3 - холодный. Холодный осушенный газ меняет направление движения на противоположное и через сквозной осевой канал 7 в диске 6 энергоразделителя, через камеру 8 холодного потока, выводится потребителю.

Периферийный горячий поток газа, завихряясь и проходя через камеру горячего потока 4, где поддерживается пересыщение по периферии, в результате теплообмена через оребрение 13 с холодным потоком газа полностью конденсируется. А поскольку поток газа для очистки поступает в устройство непрерывно, то в результате дроссель-эффекта в месте установки эжектора 12 в эжекционной зоне резко падает давление, и конденсат в виде пара через выходные тангенциальные сопла 11 трубы 3 впрыскивается в межтрубное кольцевое пространство 2 на абсорбцию, обогащая газ собственным конденсатом и обеспечивая тем самым более глубокую абсорбционную очистку газа.

Процесс образования абсорбента в виде собственного газового конденсата и абсорбционная очистка газа идут непрерывно, замкнутым циклом: по мере поступления в устройство газа для очистки с постоянным отводом очищенного газа и конденсата.

Пример 1. Очищаемый газ, например природный, с газожидкостным конденсатом и влагой следующего состава, об.%:

метан - 63,4; этан - 9,4; пропан - 3,1; изобутан - 0,6; норм. бутан - 0,5; изопентан - 0,2; норм. пентан - 0,1; кислород - 2,6; азот - 20,1; содержание влаги по Фишеру (2) - 5,06 г/м3; содержание сероводорода, вес.% - отсутствует; - в количестве 27500 нм3/час при Т = 0oC под давлением 1,95 МПа поступает на эжектор 12. При сбросе давления вследствие дросселирования на 0,35 МПа поток газа завихряется и делится на два потока. Отсепарированный газовый конденсат, как более тяжелый, выводится с периферийной зоны потребителю. А второй поток газа вновь завихряют в вихревой трубе 3, в которой поддерживают пересыщение, степень которого М = 1,72.

Вследствие вихревого эффекта газ в вихревой трубе 3 делится на две зоны: теплую - периферийную и холодную - осевую. Холодный осушенный до Т росы = -20oC газ следующего состава, об.%: метан -64,6; этан - 9,5; пропан - 3,1; изобутан - 0,5; норм. бутан - 0,1; кислород - 2,2; азот - 20; содержание влаги по Фишеру (2) - 0,061 г/м3, содержание сероводорода, вес.% - отсутствует; в количестве 26675 нм3/час при температуре 0oC и под давлением 1,6 МПа вывели потребителю.

Газовый конденсат практически состоял только из светлых нефтяных фракций и в стабильном состоянии отвечает требованиям отраслевого стандарта ОСТ 51.65-80, фракционный состав по Энглеру, oC: НК-28; 5% 55; 10% 60; 20% 70; 30% 79; 40% 87; 50% 95; 60% 102; 70% 112; 80% 124; 90% 150; 95% 180; K.K. 190

выход/остаток 96/2,5, влага по Фишеру - 0,026 мас.%,

в количестве 3,3 т/сутки с давлением 1,6 МПа при температуре 0oC направляется потребителю как сырье для производства моторных топлив.

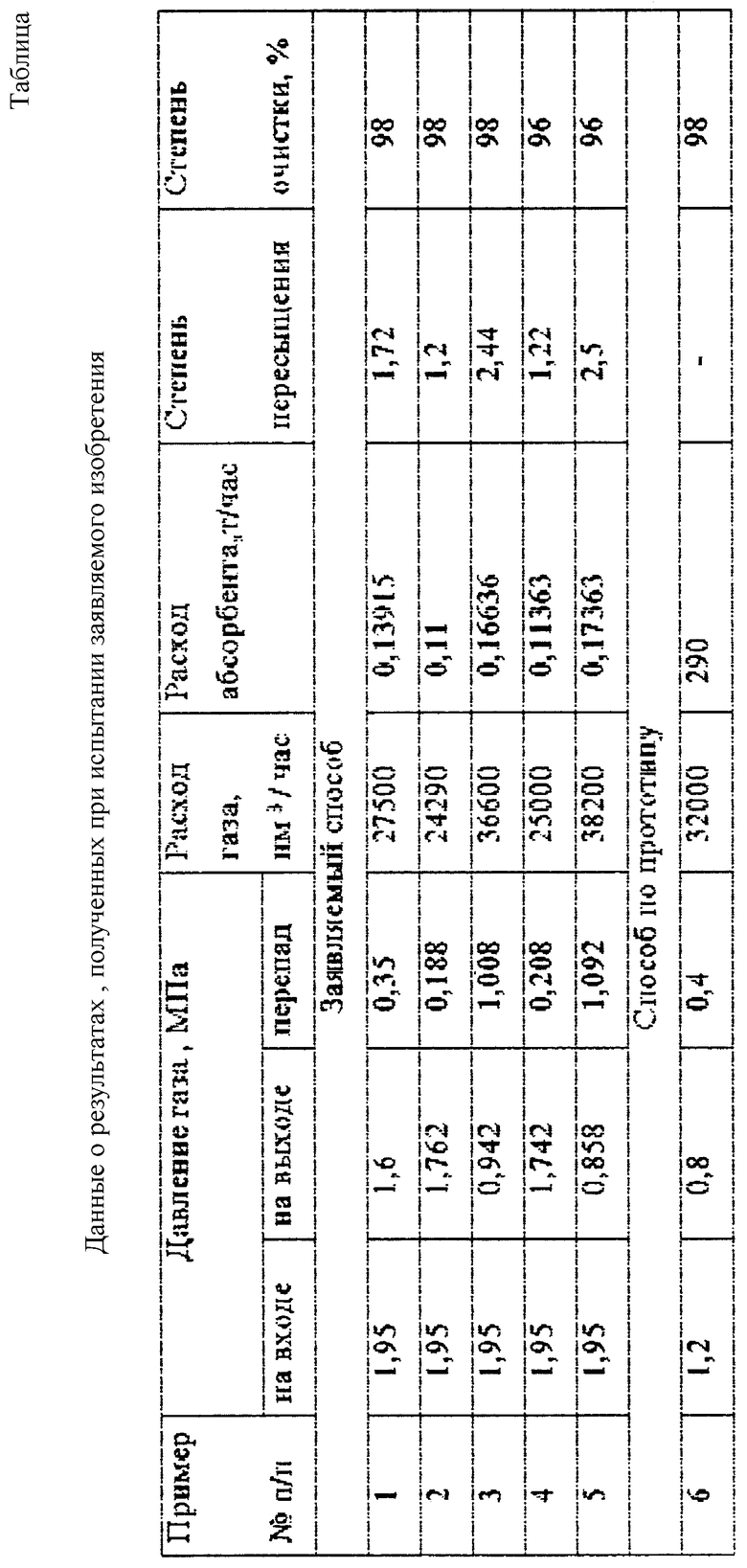

Данные о результатах, полученных при испытании заявляемого изобретения, приведены в таблице.

Из таблицы следует:

- использование в качестве абсорбента собственного конденсата позволяет исключить использование большого количества химического реагента;

- предельные и запредельные перепады давлений показывают высокую эффективность контакта очищаемого газа с абсорбентом в виде собственного газового конденсата, полученную благодаря предложенной степени пересыщения;

- обеспечивается высокая степень очистки газа от газового конденсата;

- допустимые расходы потоков газа позволяют получить дополнительное количество конденсата и вывести его потребителю;

- появилась возможность очистить газ ниже Т росы при исключении замерзания конденсата. Дросселирование не приводит к выходу из строя оборудования.

Кроме повышения эффективности очистки газов от газового конденсата заявляемые изобретения позволяют упростить технологический процесс очистки, т. к. из технологической схемы исключены устройства для регенерации абсорбента, существенно уменьшить габарит и металлоемкость устройства для очистки газов порядка в 1000 раз, благодаря чему увеличить скорость прохождения потока от начальной стадии очистки до конечной, что существенно снижает энергозатраты технологического процесса и повышает интенсификацию очистки газа. Производительность очистки газа возрастает в 3 и более раз.

Таким образом, экспериментальные данные показывают целесообразность широкого использования заявленных изобретений, позволяющих обеспечить эффективное селективное разделение низкокипящих и высококипящих компонентов очищаемого газа, обеспечить глубокую очистку и высокую производительность, снизить энергозатраты и металлоемкость. Полученные данные свидетельствуют о перспективности использования изобретений во многих отраслях промышленности.

Источники информации

1. Авторское свидетельство СССР N 1816487, кл. В 01 D 53/14, от 1991 г.

2. Авторское свидетельство СССР N 1797967, кл. В 01 D 53/14, от 1990 г.

3. Авторское свидетельство СССР N258319, кл. В 01 D 45/12, F 25 В 43/00 от 1970 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ГАЗОВОГО КОНДЕНСАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2179880C1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| ВИХРЕВОЙ ТЕПЛООБМЕННЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПАРОВ ПРИМЕСЕЙ | 2009 |

|

RU2396129C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ | 2012 |

|

RU2505341C1 |

| СПОСОБ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДСОДЕРЖАЩИХ СМЕСЕЙ И СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200050C1 |

| ВИХРЕВОЙ ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1990 |

|

SU1732752A1 |

| Тепломассообменный аппарат | 1985 |

|

SU1273140A1 |

| СПОСОБ И СИСТЕМА СБОРА, ПОДГОТОВКИ НИЗКОНАПОРНОГО ГАЗА - УГОЛЬНОГО МЕТАНА И ИСПОЛЬЗОВАНИЯ ТЕПЛОВОГО ПОТЕНЦИАЛА ПЛАСТОВОЙ ЖИДКОСТИ (ВАРИАНТЫ) | 2010 |

|

RU2422630C1 |

| Способ подготовки газа к транспортировке | 2002 |

|

RU2217586C2 |

| Вихревой вертикальный кожухотрубчатый теплообменник | 1982 |

|

SU1070419A1 |

Сущность: способ очистки включает абсорбцию его жидким абсорбентом (А), в качестве (А) берут собственный газовый конденсат (ГК). Дросселируют входящий поток газа, в область разряжения впрыскивается ГК и обогащает поток газа. Перед разделением А на два потока предварительно завихряют А, повторно А завихряют в вихревой трубе с одновременной конденсацией А в ней, при этом в вихревой трубе поддерживают пересыщение определенной величины, после чего А в виде ГК подают на абсорбцию. Устройство для очистки газов включает кожух с размещенной в нем концентрично с образованием межтрубного кольцевого пространства вихревой трубой (ВТ) с камерами горячего и холодного потоков и с энергоразделителем, который выполнен в виде входных тангенциальных сопел (ТС) в ВТ и диска со сквозным каналом, связывающим камеры горячего и холодного потоков, на другом конце ВТ выполнены выходные ТС, связывающие камеру горячего потока с межтрубным кольцевым пространством, указанный торец ВТ перекрыт эжектором, по наружной поверхности ВТ выполнено оребрение, а отвод конденсата выполнен в диске энергоразделителя. Изобретение позволяет повысить эффективность и интенсивность очистки газов от газового конденсата при снижении металлоемкости и энергозатрат. 2 c.п.ф-лы, 1 ил., 1 табл.

M = (P1-P2)KC(т/2πRT)1/2,

где Р1 и Р2 - давление входящего потока и отводящего потока газа;

К - экспериментальный коэффициент;

С - площадь отверстий выхода абсорбента;

т - молярный объем абсорбента в поле контакта с газом;

R - универсальная газовая постоянная;

Т - абсолютная температура газа на периферии в вихревой трубе;

π - 3,1415927,

после чего абсорбент подают на абсорбцию.

| Способ очистки газов от диоксида углерода | 1990 |

|

SU1797967A1 |

| ВИХРЕВАЯ ТРУБА | 0 |

|

SU258319A1 |

| Центробежный газожидкостный сепаратор | 1981 |

|

SU1000108A1 |

| Вихревой сепаратор | 1977 |

|

SU731992A1 |

| Установка для низкотемпературной сепарации газа | 1973 |

|

SU519580A2 |

| SU 3977850 A, 31.08.76. | |||

Авторы

Даты

1999-10-20—Публикация

1997-11-26—Подача