Изобретение предназначено для проведения тепло-массобменных процессов для системы газ-жидкость, в том числе для кондиционирования воздуха и его осушки, очистки газов от примесей других газов, паров жидкости и дисперсных твердых частиц. Изобретение может быть использовано в системах кондиционирования воздуха, санитарной очистки газовых выбросов, для подготовки природных или попутных нефтяных газов перед их использованием или транспортом (осушка, извлечение высших углеводородов, сероводорода, двуокиси углерода и т.д.). Областью применения данного изобретения является нефтегазопереработка, теплоэнергетика, металлургия, химическая, строительная и другие отрасли промышленности.

Известен метод осушки нефтяного газа, заключающийся в том, что в охлаждаемый газовый поток подается 70-80%-ный водный раствор этиленгликоля (в качестве ингибитора гидратообразования) (Анализ работы установок осушки нефтяного газа на западносибирских ГПЗ. Плужников Г.С.Очистка и осушка нефтяных газов и защита оборудования от коррозии. (Сборник научных трудов). М., ВНИИОЭНГ, 1984.). При охлаждении газа большая часть водяных паров конденсируется, в результате их содержание в газе многократно уменьшается (в 30-200 раз в зависимости от температуры охлаждения). Водный раствор подают в мелкодисперсном состоянии непосредственно на трубные решетки теплообменников и пропановых холодильников в область межтрубного пространства.

Недостатком данного способа является сложность аппаратурного оформления процесса, слабая степень осушки и охлаждения газа за счет низкой эффективности теплообмена вследствие наличия термического сопротивления пленки раствора этиленгликоля вместе с образовавшимся конденсатом и разделяющей твердой стенки теплообменного аппарата.

Известен способ очистки газов от газового конденсата, включающий асборбцию жидким абсорбентом в виде собственного газового конденсата, завихрение газового потока в вихревой трубе с одновременной конденсацией абсорбента в ней, отвод очищенного газа и конденсата. Абсорбцию ведут при пониженном давлении, обогащенный собственным газовым конденсатом, поток газа делят на два потока, один из которых завихряют в вихревой трубе с одновременным его переохлаждением, очисткой и отводом очищенного газа. При этом другой газовый поток охлаждают и сепарируют, а отсепарированный газ подают в общий поток очищенного газа (Описание к патенту на изобретение РФ №2179880 «Способ очистки газов и устройство для его осуществления. Малышев А.И.; Мокшин В.И.; Малышева Е.А. и т.д., ЗАО «ЛУКОЙЛ-ПЕРМЬ», 27.02.2002).

Недостатком данного способа является необходимость больших энергозатрат на создания большого перепада давления, скоростей для реализации данного процесса. Для конденсации разделяемых компонентов из газового потока необходимы определенные условия (пересыщение, наличие центров конденсации и т.д.), которые снижают эффективность очистки газов и увеличивают время проведения процесса.

Наиболее близким к предлагаемому способу очистки газов (прототипом) является способ обработки газа (Описание изобретения к авторскому свидетельству №352094, 21.09.1972, Бюл. №28. Н.В.Царенко, В.М.Минаковский, В.А.Антоненко. Способ обработки газов.). Способ заключается в обработке газа посредством охлаждения и осушки его при пропуске через псевдоожжиженный слой твердых частиц вещества, смачиваемого жидкостью, пары которой удаляют из газа, где температуру твердых частиц поддерживают ниже температуры замерзания жидкости.

Недостатком прототипа является сложность процесса его автоматизации и регулирования, наличие промежуточного теплоносителя в виде твердой фазы, создающие определенные сложности с его охлаждением, дозированием и отведением.

Задачей данного изобретения является разработка простого, эффективного и надежного способа очистки газов от газовых, жидких и твердых примесей, снижение материалоемкости оборудования и эксплуатационных затрат.

Поставленная задача достигается тем, что при очистке газов, включающей охлаждение газового потока, образование конденсата, выделение его с абсорбированными газовыми и механическими примесями в качестве холодного теплоносителя, используется ранее образованный конденсат из очищаемого газового потока, охлажденный до температуры ниже точки росы газового потока. Перед взаимодействием разделяемого газа и охлажденного конденсата вводят часть ранее полученного конденсата без его охлаждения с целью насыщения паром газовой фазы и последующего увеличения количества конденсата на жидких или твердых частицах для повышения эффективности их сепарации. В конденсат, используемый в качестве теплоносителя, добавляются различные компоненты для придания ему определенных физико-химических свойств. Очистку газа проводят в несколько этапов с целью выделения на каждом этапе отдельного компонента или групп компонентов газовой фазы.

Способ реализуется следующим образом.

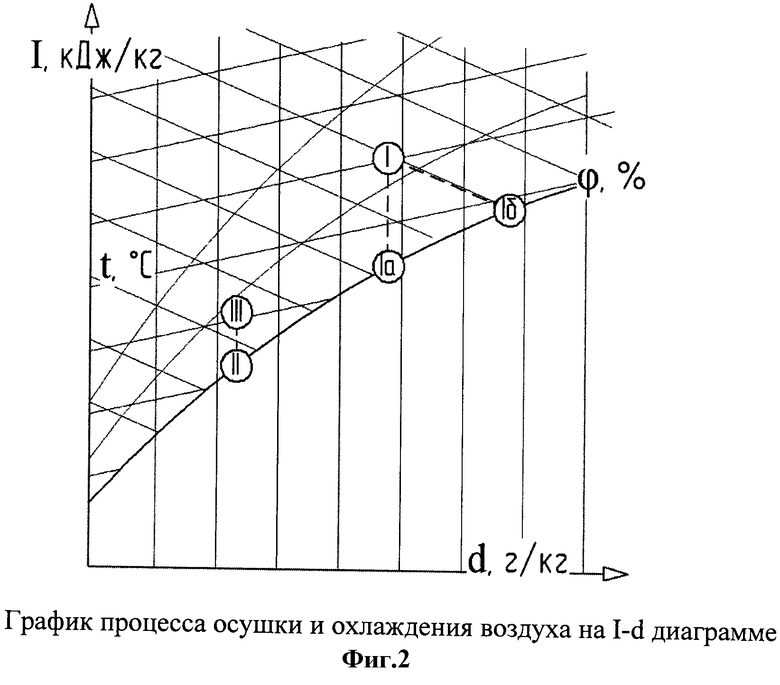

Очищаемый газ и холодный конденсат подаются в смеситель 1 (см. фиг.1), где происходит тепло- и массообмен между потоками. В результате данного взаимодействия очищаемый газ охлаждается до условий пересыщения по извлекаемым газовым компонентам, а газовые примеси конденсируются на поверхности холодного конденсата. Далее газовый поток сепарируется от капельной жидкости в сепараторе 2, в случае необходимости подогревается в подогревателе 3 (например, до первоначальной температуры), и в очищенном виде направляется далее по своему назначению. Жидкость, представляющая собой смесь исходного холодного конденсата, сконденсированных парообразных и абсорбированных газовых примесей, отделяется от газового потока в сепараторе 2, поступает в емкость 4, охлаждается в холодильнике 5 (за счет внешнего источника холода) и, далее, вновь поступает в начало процесса на взаимодействие с газовым потоком. Излишки конденсата удаляются из емкости 4 и направляются далее по своему назначению или на переработку и утилизацию. Процесс очистки газа и выделения конденсата ведут непрерывно, замкнутым циклом.

Конденсат в процессе своего взаимодействия с газовым потоком выступает в роли центра конденсации для улавливаемых парообразных примесей, что способствует ускорению процесса за счет уменьшения времени образования центров конденсации.

Конденсат является абсорбентом для физической абсорбции других газовых примесей, что позволяет извлекать из очищаемого газового потока компоненты, точка росы (или температура конденсации) которых значительно ниже температуры проведения процесса. Данный процесс ускоряется еще тем, что при низких температурах коэффицент распределения по закону Генри, характеризующий содержание поглощенного компонента в жидкости с равновесной его концентрацией в газе, снижается, что способствует увеличению количества поглощенного компонента в жидкости, и, в итоге, степени извлечения его из газовой фазы.

Данный процесс позволяет также осуществлять процесс улавливания твердых примесей газового потока. При взаимодействии жидкого конденсата с очищаемым газовым потоком твердые примеси осаждаются на поверхности жидкости за счет сил инерции частиц и турбулентной диффузии. Ускорению процесса очистки от твердых примесей способствует процесс конденсации, при котором частицы пыли также являются центрами конденсации для улавливаемых паров. К тому же в процессе взаимодействия поверхность исходной жидкости после захвата твердых частиц за счет конденсирующихся паров хорошо обновляется, что способствует интенсификации процесса очистки газов от твердых частиц. При очистке газов от твердых частиц, жидкость, с уловленными твердыми примесями при отделении от газового потока, также сепарируется и от них.

Для увеличения количества паров (если возможно при данных условиях), которые конденсируются в процессе взаимодействия очищаемого газа и холодного конденсата, часть ранее выделенного конденсата направляют на смешение с газовым потоком перед его охлаждением. Увеличение количества паров в газе способствует увеличению количества конденсата на поверхности твердых и жидких примесей в процессе охлаждения (при неизменном количестве отводимого тепла), что позволяет за счет большей инерции улавливаемых частиц эффективней их сепарировать.

Если физико-химические свойства жидкой фазы в условиях проведения процесса не позволяют эффективно взаимодействовать с газовой фазой (высокие значения вязкости, коррозионной активности, изменения фазового состояния примесей, выделения твердой фазы и т.д.), то в конденсат добавляют различные компоненты, обеспечивающие ему необходимые свойства.

С целью разделения получаемого конденсата на составляющие компоненты процесс очистки газа проводят в несколько этапов. Условия проведения процесса по этапам могут отличаться температурой и давлением, в зависимости от условий образования конденсата того или иного компонента очищаемого газового потока. На каждом этапе конденсат, выделяемый и используемый заново для взаимодействия с газовым потоком, имеет определенный состав, соответствующий условиям проведения процесса.

Реализация заявленного способа очистки газов поясняется схемой, изображенной на фиг.1.

Пример реализации способа представлен на процессе выделения паров воды из воздуха (охлаждение и осушка влажного воздуха).

Начальные условия: температура воздуха на входе 35°С, влажность 40%, влагосодержание 13,89 г/кг, температура точки росы 19,35°С. Температура воздуха на выходе 17°С, влажность 80%, влагосодержание 9,52 г/кг. Расход воздуха 500 кг/ч (435 м3/ч), температура подаваемого конденсата 8,52°С. Потерей тепла пренебрегаем, эффективность взаимодействия газа и жидкости принимается 100%.

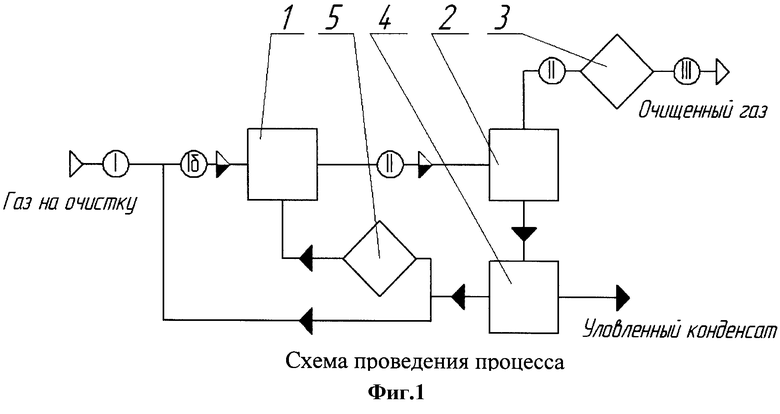

Графическая иллюстрация примера представлена на I-d диаграмме Рамзина, фиг.2, параметры начальных, промежуточных и конечных состояний влажного воздуха рассматриваемого процесса представлены в таблице.

Взаимодействие воздуха с холодным конденсатом (водой) осуществляется по схеме I-Ia-II-III. Исходные условия соответствуют точке I. Воздух при начальных условиях поступает в смеситель 1 (фиг.1), где взаимодействует с холодным конденсатом. Условия после данного взаимодействия соответствуют точке II. Промежуточному состоянию взаимодействия в смесителе воздуха и холодного конденсата, при котором воздух охлаждается до температуры точки росы, соответствует точка Iа (на схеме не показана). Поскольку температура конденсата меньше точки росы, то переход конденсата в газовую фазу в общем виде исключен, поэтому при данном взаимодействии происходит только охлаждение газового потока до точки росы, а после этого идет охлаждение воздуха одновременно с конденсацией паров воды. Далее, при достижения необходимых параметров по влагосодержанию (точка II), поток отделяется от жидкой фазы, при необходимости подогревается (точка III) и далее транспортируется по своему назначению.

В случае если перед взаимодействием разделяемого газа и охлажденного конденсата вводят на испарение ранее полученный конденсат без его охлаждения, то процесс идет по схеме I-Iб-II-III, фиг.2. Точка Iб соответствует температуре мокрого термометра для условий точки I. При данном варианте взаимодействия воздух охлаждается до температуры мокрого термометра за счет испарения воды, при этом увеличивается доля парообразной воды в воздухе (см. Таблицу, точка Iб) и, в дальнейшем, количество сконденсировавшихся паров воды на жидких и твердых примесях, что упрощает дальнейшую их сепарацию. Количество отведенной теплоты от газовой фазы по данному варианту аналогично количеству теплоты по варианту взаимодействия воздуха с холодным конденсатом, схема I-Ia-II-III.

В рассматриваемом примере, как и в предлагаемом способе, в зависимости от теплового и материального баланса отдельных участков взаимодействия газа и жидкости, а также доли направляемого неохлажденного конденсата на испарение, в независимости от схемы взаимодействия, положение промежуточных точек Iа и Iб (фиг.2) может находиться на любом другом месте, ограниченном вершинами треугольника с точками I-Ia-Iб. Однако при увеличении отвода энергии от газового потока, свыше разницы значений энтальпий точек I и Iа, процесс будет идти по лини Ia-II и далее во всех случаях одинаково вдоль линии насыщения.

В рассматриваемом примере при расходе воздуха 500 кг/ч расход тепла, отводимого от воздуха, составит 4,61 кВт, в том числе 0,49 кВт возвращается обратно на нагрев воздуха (от точки II до точки III). Расход воды составит 0,794 м3/ч (включая 2,185 л/ч извлеченного конденсата), изменение ее температуры в ходе взаимодействия с воздухом 5°С (с 8,52 до 13,52 -температура точки росы воздуха на выходе). При необходимости в конце процесса очистки температуру воздуха (точка III) можно поднять до первоначального значения (точка I).

Преимуществами данного изобретения являются упрощение процесса очистки газов, снижение энергозатрат и материалоемкости аппаратурного оформления процесса.

При данном способе очистки возможно дополнительно эффективно очищать газ от твердых примесей, что позволяет комплексно осуществлять очистку газов от различных примесей.

Предлагаемый способ позволяет точно поддерживать и автоматизировать параметры процесса очистки (количество извлекаемых парообразных, дисперсных и абсорбированных газовых примесей) за счет регулирования температуры и количества подаваемого конденсата.

Данный способ позволяет избежать значительных потерь давления газового потока на осуществление процесса очистки за счет снижения температуры газа внешним источником охлаждения, в отличие от охлаждения газа за счет его дросселирования.

Предложенное техническое решение названо заявителем процессом «Очистка газов холодным конденсатом».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОЗДУХА | 2007 |

|

RU2365402C1 |

| СПОСОБ ОЧИСТКИ И ОСУШКИ ШАХТНОГО ГАЗА И ПОПУТНОГО НЕФТЯНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535695C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Способ очистки природного газа от примесей | 2018 |

|

RU2691341C1 |

| ОБРАБОТКА ПОТОКА ЖИДКИХ УГЛЕВОДОРОДОВ, СОДЕРЖАЩЕГО ВОДУ | 2011 |

|

RU2553664C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ СЕПАРАЦИИ | 2015 |

|

RU2606427C2 |

| СПОСОБ ОСУШКИ ГАЗА | 2004 |

|

RU2273510C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗА К ТРАНСПОРТУ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2091431C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ СЕПАРАЦИИ | 2007 |

|

RU2352878C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОЙ АЗОТОВОДОРОДНОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ АММИАКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ УКАЗАННЫХ СПОСОБОВ | 2010 |

|

RU2438975C1 |

Изобретение относится к способам для проведения тепло-массобменных процессов для системы газ-жидкость, в том числе для кондиционирования воздуха и его осушки, очистки газов от примесей других газов, паров жидкости и дисперсных твердых частиц, и может быть использовано в системах кондиционирования воздуха, санитарной очистки газовых выбросов, для подготовки природных или попутных нефтяных газов перед их использованием или транспортом. Способ очистки газов включает охлаждение газового потока, образование конденсата, выделение его с абсорбированными газовыми и механическими примесями. В качестве холодного теплоносителя, непосредственно контактирующего с газовым потоком, используется ранее образованный конденсат из очищаемого газового потока, охлажденный до температуры ниже точки росы газового потока. Перед взаимодействием разделяемого газа и охлажденного конденсата вводят часть ранее полученного конденсата без его охлаждения с целью насыщения паром газовой фазы и последующего увеличения количества конденсата на жидких или твердых частицах для повышения эффективности их сепарации. Очистку газа проводят в несколько этапов с целью выделения на каждом этапе отдельного компонента или групп компонентов газовой фазы. Технический результат: разработка простого, эффективного и надежного способа очистки газов от газовых, жидких и твердых примесей, снижение материалоемкости оборудования и эксплуатационных затрат. 2 з.п. ф-лы, 1 табл., 2 ил.

1. Способ очистки газов, включающий охлаждение газового потока, образование конденсата, выделение его с абсорбированными газовыми и механическими примесями, отличающийся тем, что в качестве холодного теплоносителя, непосредственно контактирующего с газовым потоком, используется ранее образованный конденсат из очищаемого газового потока, охлажденный до температуры ниже точки росы газового потока.

2. Способ по п.1, отличающийся тем, что перед взаимодействием разделяемого газа и охлажденного конденсата вводят часть ранее полученного конденсата без его охлаждения с целью насыщения паром газовой фазы и последующего увеличения количества конденсата на жидких или твердых частицах для повышения эффективности их сепарации.

3. Способ по п.1, отличающийся тем, что очистку газа проводят в несколько этапов с целью выделения на каждом этапе отдельного компонента или групп компонентов газовой фазы.

| СПОСОБ ОБРАБОТКИ ГАЗА | 0 |

|

SU352094A1 |

| Способ очистки газов от паров органических растворителей | 1990 |

|

SU1790983A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ГАЗОВОГО КОНДЕНСАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2139751C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2014-01-27—Публикация

2012-06-15—Подача