Изобретение относится к области производства защитных и антикоррозионных покровов, в частности материалов, используемых для защиты металлических кабельных оболочек.

Существует способ получения битуминированной ленты - аналог (г. Петропавловск, Казахстан, ТУ 16-91426.0052.006. Лента битуминированная, срок действия с 01.01.92г.), который заключается в нанесении расплава битумного состава на материал (ткань) с последующим охлаждением его. В данном способе битум расплавляется и обезвоживается в реакторах при температуре 100 - 120oC, разрежении 0,2 - 0,1 атм., смешивается с компонентами состава и горячим подается в ванну пропиточного устройства. Ткань по валкам проходит через ванну с расплавом (температура не ниже 100oC), на отжимных валках удаляется избыток состава. Перед намоткой производится частичное охлаждение полотна путем обдува воздухом. Окончательное охлаждение рулонов полотна производится на стойках в течение 8-48 часов. Полученный описанным способом материал имеет следующие характеристики:

Толщина, мм - 1,1 - 1,3

Содержание битумной массы, % - 56 - 66

Разрывная нагрузка, Н/50 мм - 772 - 835

К недостаткам способа следует отнести высокую температуру ведения процесса, неравномерность нанесения битумной массы, повышенную толщину слоя и, в связи с этим, повышенную липкость материала, что ухудшает эксплуатационные характеристики материала.

Известен способ (прототип) получения битумсодержащего материала по патенту N 2083624, Россия. Указанный способ заключается в пропитке материала раствором битумно-полимерного состава в органическом растворителе и последующей термообработке материала для удаления растворителя. Материал-основа проходит с фиксированной скоростью последовательно через ванну пропитки и камеру сушки. Для поддержания концентрации паров растворителя в камере сушки ниже нижнего предела взрываемости в камере сушки обеспечивается поток воздуха вентилятором большой производительности. Скорость протяжки материала, исходя из производительности вентилятора, составляет 0,5-5 м/мин, температура в сушильной камере - 100 -130oC, продолжительность сушки - 6 - 10 мин. Полученный по данному способу битумсодержащий материал имеет следующие характеристики:

Толщина, мм - 1 ± 0,2

Содержание битумной массы, % - 50 ± 5

Разрывная нагрузка, Н/50 мм - не менее 450

Целью предлагаемого изобретения является разработка способа изготовления битумсодержащего материала, по характеристикам не уступающего прототипу, обеспечивающего более широкий диапазон параметров работы и безопасность ведения процесса.

Принципиальная схема предлагаемого способа приведена на фиг. 1. Материал-основа (ткань, бумага) с устройства размотки (1) поступает в пропиточную ванну (2), отжимными валками (3) удаляются излишки состава. Пропитанное полотно подается в сушилку (4), где производится удаление растворителя. Готовый материал с помощью устройства намотки (5) сматывается в рулон. В камере сушки создается поток воздуха вентилятором (10), производительность которого регулируется изменением сечения воздуховода шибером (11). Пары растворителя в смеси с воздухом проходят через конденсатор (6), где растворитель частично улавливается, и далее дожигаются в нейтрализаторе (7). Конденсат растворителя через отстойник (8) возвращается в смеситель (9) для приготовления пропиточного состава.

Для приготовления битумно-полимерного состава может использоваться реактор необходимого объема, имеющий перемешивающее устройство и рубашку обогрева (для ускорения процесса растворения). Возможно раздельное приготовление растворов битума (с добавлением антисептика, при необходимости) и полимера с последующим их усреднением в требуемом соотношении.

Качество битумсодержащего материала, получаемого по предлагаемому способу определяется следующими параметрами:

- вязкость битумно-полимерного состава (зависит от концентрации растворителя, температуры и марки применяемого битума). Снижение вязкости состава улучшает смачивание материала-основы, но приводит к уменьшению сухого остатка на материале. Увеличение вязкости состава ухудшает его технологичность;

- скорость протяжки материала определяется концентрацией растворителя в составе и производительностью вентиляционной системы. Увеличение скорости протяжки приводит к повышению липкости не полному удалению растворителя и к повышению опасного концентрационного уровня паров растворителя в камере сушки. Уменьшение скорости пропитки приводит к снижению производительности процесса;

- температура в камере сушки выбирается из условий необходимости полного удаления растворителя и обеспечения пожаробезопасности при этом;

- производительность вентилятора задается, исходя из количества удаляемого растворителя, для обеспечения концентрации паров растворителя в камере сушки ниже нижнего предела взрываемости паров растворителя в смеси с воздухом.

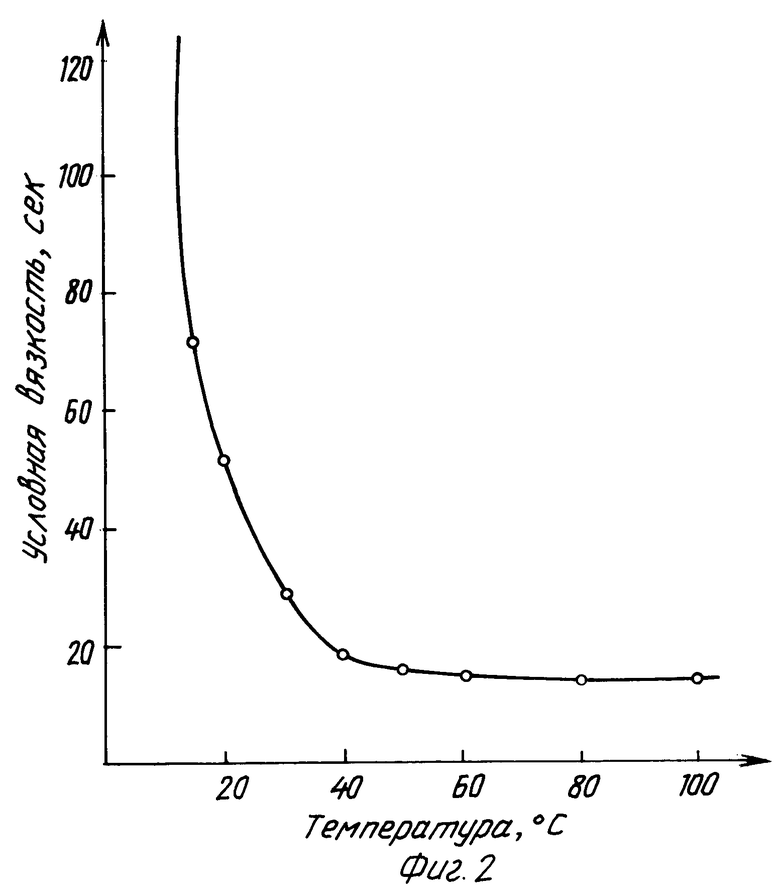

За характеристику вязкости пропиточного состава принята условная вязкость, определяемая в соответствии с ГОСТ 8420 с замером времени непрерывного истечения в секундах определенного объема раствора через калибровочное сопло диаметром 4 мм вискозиметра типа ВЗ - 246.

На фиг. 2 приведена зависимость условной вязкости битумно-полимерного состава от температуры, а на фиг. 3 - от концентрации растворителя. Для получения необходимого качества битумсодержащего материала установлены требования по условной вязкости состава: 20 - 80 с при (20 ± 0,5)oC по вискозиметру ВЗ-246 с диаметром сопла 4 мм.

Учитывая наличие в составе горючего растворителя, были рассчитаны и взаимоувязаны скорость протяжки материала, количество удаляемого растворителя и производительность вентилятора (фиг. 4).

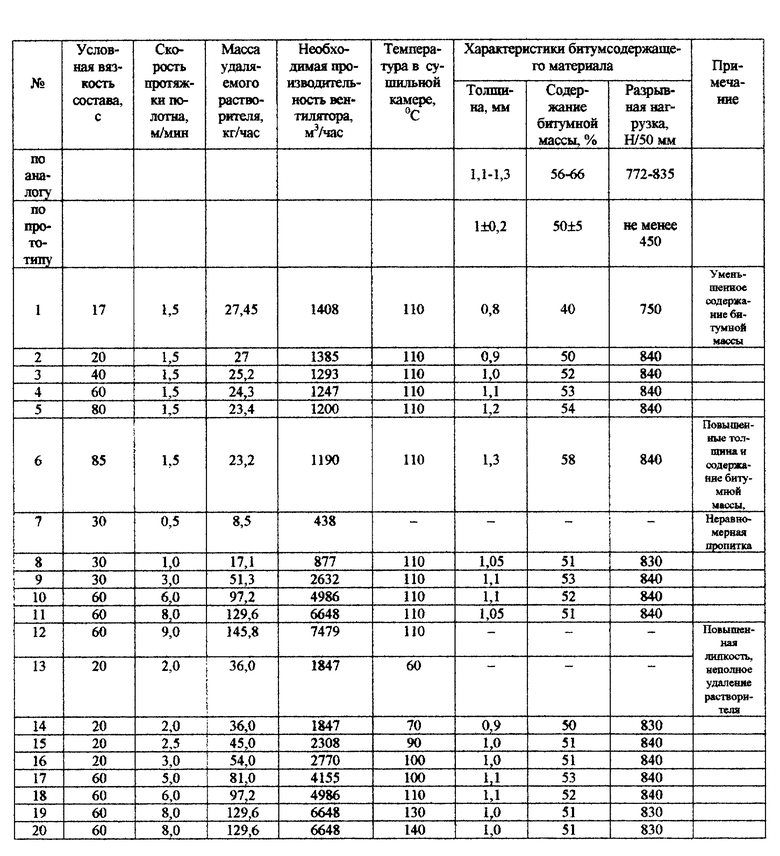

Характеристики битумсодержащего материала в зависимости от технологических параметров процесса по предлагаемому способу представлены в таблице.

На основании полученных результатов выбраны оптимальные параметры ведения процесса изготовления битумсодержащего материала:

- условная вязкость пропиточного состава - 20 - 80 с при (20±0,5)oC по вискозиметру с диаметром сопла 4 мм;

- температура сушки - 70 - 130oC;

- скорость перемещения материала - 1 - 8 м/мин;

- производительность вентилятора - 850 - 7000 м3/ч при количестве удаляемого растворителя 17,1 - 129,6 кг/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ КАБЕЛЕЙ | 1994 |

|

RU2083624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИТУМСОДЕРЖАЩЕГО МАТЕРИАЛА | 1997 |

|

RU2118976C1 |

| БИТУМСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ КАБЕЛЕЙ | 1997 |

|

RU2131445C1 |

| МАТЕРИАЛ ЗАЩИТНЫЙ КАБЕЛЬНЫЙ | 2003 |

|

RU2235155C1 |

| ПРОПИТОЧНЫЙ СОСТАВ НА ОСНОВЕ БИТУМА | 2001 |

|

RU2195472C1 |

| ВЯЖУЩЕЕ ДЛЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 1997 |

|

RU2130040C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНОГО МАТЕРИАЛА | 1995 |

|

RU2079209C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2000 |

|

RU2178430C2 |

| ТЕКСТИЛЬНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ СПОРТИВНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2032007C1 |

| БИТУМСОДЕРЖАЩИЙ СОСТАВ ДЛЯ ЗАЩИТЫ ПОКРОВОВ КАБЕЛЯ | 2000 |

|

RU2176259C2 |

Изобретение относится к области производства защитных покровов для кабелей, получаемых путем нанесения на основу (ткань, нетканое полотно, бумага) битумных композиций. Описывается способ получения битумсодержащего материала, заключающийся в том, что основу пропитывают раствором битумно-полимерной композиции в органическом растворителе с последующей термообработкой материала для удаления растворителя. Процесс ведется при следующих технологических параметрах: условная вязкость пропиточного состава - 20-80 с; температура сушки - 70-130oC, производительность вентилятора - 850-6700 м/ч; скорость перемещения материала - 1-8 м/мин. Предложенный способ позволяет получить материал с равномерной пропиткой, не обладающий излишней липкостью. 4 ил., 1 табл.

Способ получения битумсодержащего материала для защитных покрытий кабелей, включающий пропитку материала-основы битумно-полимерным составом и сушку, отличающийся тем, что пропитку ведут при скорости перемещения материала 1 - 8 м/мин составом, имеющим условную вязкость 20 - 80 с при (20 ± 0,5)oС по вискозиметру с диаметром сопла 4 мм, а сушку осуществляют при 70 - 130oС и производительности вентилятора 850 - 7000 м3/ч при количестве удаляемого растворителя из материала в диапазоне 17,1 - 129,6 кг/ч.

| RU 94037769 A1, 10.10.96 | |||

| GB 1253065 A, 10.11.71 | |||

| Покровная масса | 1974 |

|

SU567734A1 |

Авторы

Даты

1999-10-20—Публикация

1997-07-10—Подача