Изобретение относится к области производства защитных и антикоррозионных материалов, в частности, битуминированных материалов защитных покровов кабелей.

Известен способ получения битуминированного материала по ТУ 16-91426.0052.006 "Лента битуминирования". Сущность этого способа заключается в следующем. Битум расплавляется и обезвоживается в реакторе при температуре 100-120oC и разряжении 0,2-0,1 атм и смешивается с компонентами состава в соответствии, мас.%:

Битум - 80 - 90

Антисептик нифтенат меди - 9 - 10

Добавки - Остальное

Расплавленный состав подается в ванну пропиточного устройства. Температура в ванне не ниже 100oC. Ткань по гладким валкам проходит через ванну с расплавом, на отжимных гладких валках удаляется избыток состава.

Чем больше активная длина пути материала в пропиточной ванне, тем больше скорость пропитки, следовательно и выше производительность линии. Отжим излишней пропиточной массы на полотна производится парой отжимных стальных гладких валков. Пропитка и отжим производятся раздельно. (Э.Ш. Ниренштейн. Производство битумных рулонных кровельных материалов, М., 1970, с. 145-155.).

Перед намоткой производится частичное охлаждение полотна путем обдува воздухом. Окончательное охлаждение рулонов полотна производится на стойках в течение 8-48 часов. Аналогичным способом изготавливаются битумсодержащие материалы на основе крепированной бумаги. (ГОСТ 10396-84 "Бумага марки БКБ", ТУОП-13-0278809-89 "Бумага марки ПКА-80", ТУ ОП 5456-001.7170097-93 "Бумага марки БКК").

Наиболее близким по технической сущности является способ изготовления битумсодержащего материала по заявке N 94037769, кл. C 09 D 195/00 "Битуминированный материал защитных покровов кабелей", опубл. в Официальном бюллетене "Изобретения" N 28, 1996 г. Для приготовления пропиточного состава сначала готовятся растворы битума, полимера и антисептика в растворителе путем перемешивания в реакторе объемного типа. Растворение производится при температуре 60-80oC в течение 2-6 часов, затем производится совмещение растворов при той же температуре в течение 1-1,5 часов при следующем соотношении компонентов, мас.%:

Битум - 32-43

Бутадиен-(α-метил) стирольный термоэластопласт (ДСТ) или бутилкаучук - 0,7 - 1,0

Антисептик - 3,4 - 4,2

Растворитель - Остальное

Битумсодержащий материал изготавливается следующим способом. Рулон полотна (ткани, бумаги) устанавливается на механизм подачи и полотно подается через накопитель в устройство для пропитки, состоящее из ванны и системы пропиточных и отжимных гладких валов. После пропитки и отжима полотно поступает в камеру сушки и далее охлажденный материал поступает через систему натяжных валков на механизм смотки. Скорость движения материала 3-10 м/мин, температура в сушильной камере 100-130oC.

Описанный способ изготовления битумсодержащего материала имеет низкую производительность 3-10 м/мин, не обеспечивает получение относительного удлинения материала в машинном направлении больше 17-26%. Пропитка и отжим состава производится раздельно на гладких валах.

Задачей настоящего изобретения является увеличение относительного удлинения материала в машинном направлении при сохранении значений остальных показателей и увеличения производительности изготовления битумсодержащего материала.

Поставленная задача решается за счет того, что в предложенном способе изготовления битумсодержащего материала, пропитка и отжим производится одновременно в ванне с раствором при фиксированном зазоре между обрезиненным валом с твердостью по Шору A 60-100 единиц и стальным валом, имеющем нарезку с шагом и глубиной 0,20-0,40 мм при скорости движения полотна 10-25 м/мин.

В предлагаемом способе используются следующие компоненты и материалы:

1. Битум марки БН 70/30 ГОСТ 6617-76, марки МБ 70/60 ГОСТ 22245-76, марки БН 90/10 ГОСТ 22245-76.

2. Нафтенат меди ГОСТ 9549-80

3. Полимерная добавка- бутадиен-(α-метил) стирольный термоэластопласт ДСТ-30-01 ТУ 38.103267-80

4. Растворитель нефрас марки 04-150/200 ТУ 38-40125-82, уайт-спирит ГОСТ 3134-78.

5. Бумага крепированная ТУ 13-0028-1097-90-95.

6. Ткань упаковочная ГОСТ 5530, ТУ 17 РСФСР 68-11428-87, ТУ 17 РСФСР 20-154.568-93.

Рецептура пропиточного состава, мас.%:

Битум - 45,0

Растворитель - 51,5

Полимерная добавка - 0,5

Антисептик - 3,0

Для приготовления пропиточного состава сначала готовятся растворы битума, полимера и антисептика в растворителе путем перемещения в реакторе объемного типа. Растворение производится при температуре 60-80oC в течение 2-6 часов, затем производится совмещение раствора в расчетном соотношении при той же температуре в течение 1-1,5 часов.

Условная вязкость пропиточного состава при 20oC по вискозиметру В 3-246 диаметром сопла 4 мм составляет 20-80 сек.

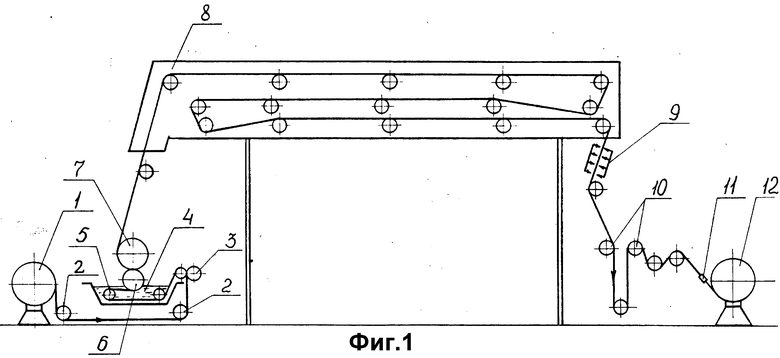

На чертеже изображено устройство и способ изготовления на нем битумсодержащего материала.

Пример конкретного выполнения. Полотно (ткань, бумага) с устройства размотки 1 через систему опорных роликов 2 и натяжное устройство 3 поступает в пропиточную ванну 4 с битумным раствором. Полотно огибая два неподвижных гладких валика 5, предварительно смачивается раствором битума, а окончательная пропитка и одновременно отжим избытка состава производится в фиксированном зазоре между стальным валом 6, имеющим нарезку с шагом 0,20 мм, а глубиной нарезки 0,20 мм и обрезиненным валом 7 с твердостью по Шору A 60 единиц. Далее материал поступает в сушильную камеру 8. Температура в сушильной камере 80oC. Материал на выходе из сушильной камеры охлаждается потоком воздуха 9 и проходя качающийся компенсатор 10 и ширительное устройство 11 поступает на намоточное устройство 12. Скорость движения полотна 10 м/мин.

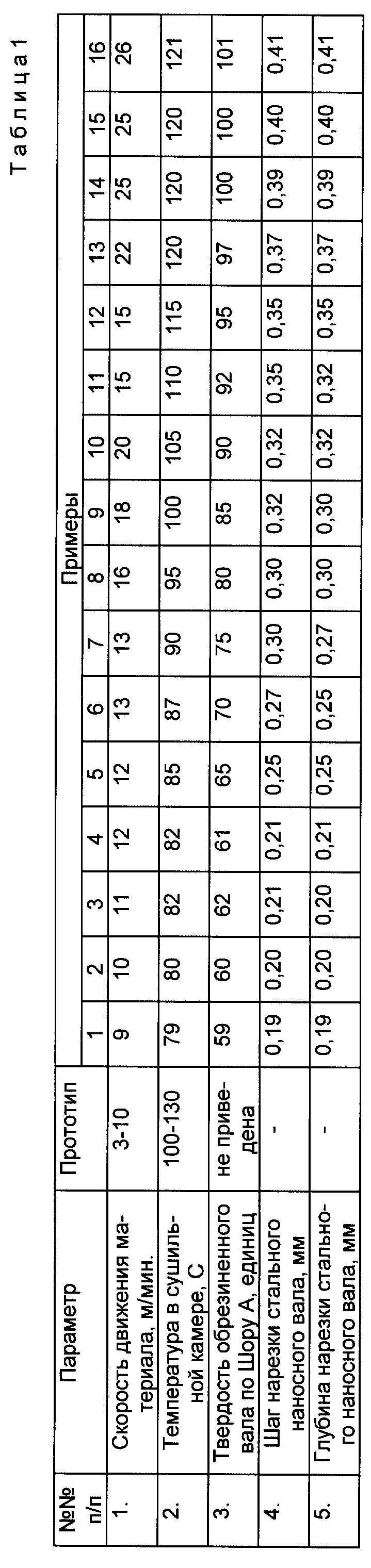

В таблице 1 приведены примеры конкретного выполнения по предлагаемому способу изготовления битумсодержащего материала на ткани и бумаге крепированной.

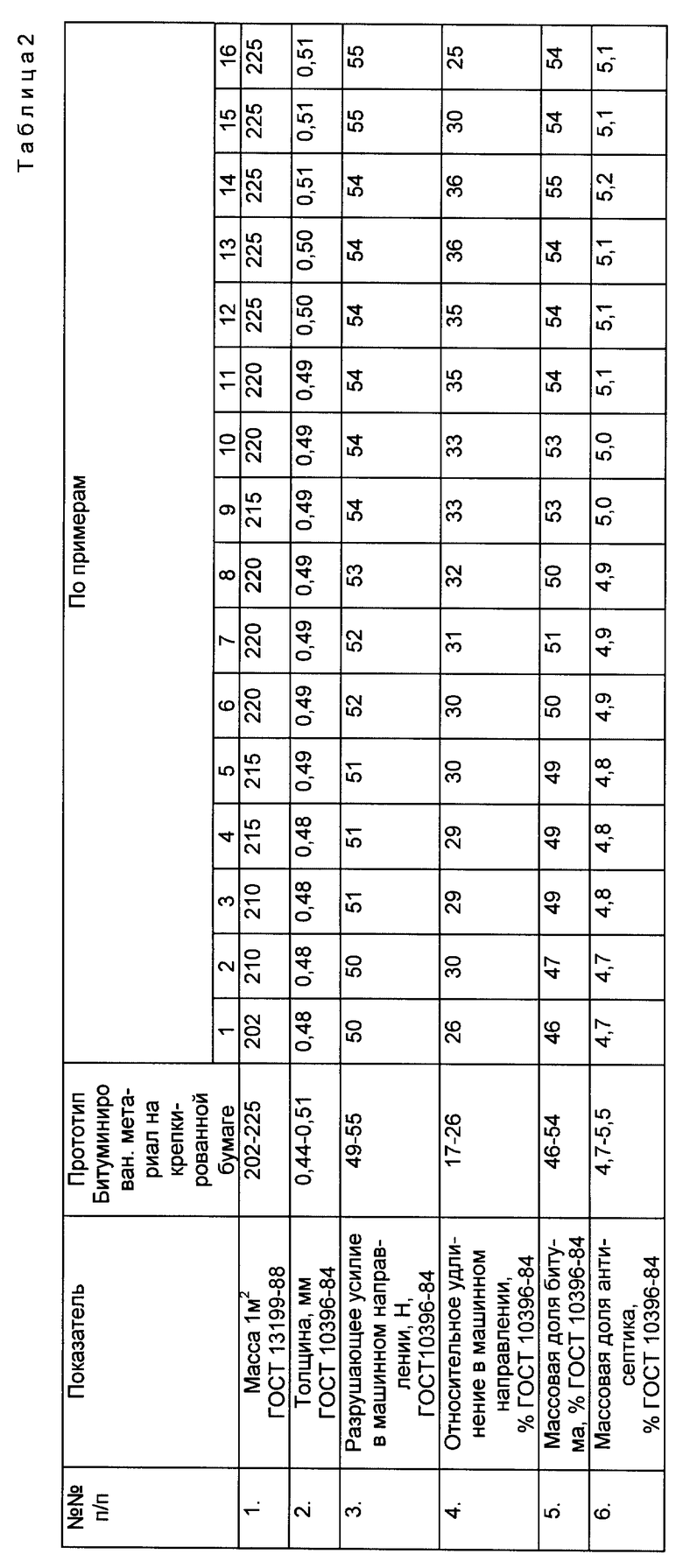

В таблице 2 и 3 приведены физикомеханические показатели в сравнении с прототипом соответственно на ткани и бумаге крепированной.

Из таблиц 2 и 3 видно, что при изготовлении битуминированного материала вышеуказанным способом увеличивается относительное удлинение, которое в свою очередь обеспечивает высокое качество защиты покровов кабелей. Предложенный способ позволяет повысить скорость пропитки, т.е. увеличить производительность линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИТУМСОДЕРЖАЩЕГО МАТЕРИАЛА | 1997 |

|

RU2139903C1 |

| БИТУМСОДЕРЖАЩИЙ СОСТАВ ДЛЯ ЗАЩИТЫ ПОКРОВОВ КАБЕЛЯ | 2000 |

|

RU2176259C2 |

| БИТУМСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ КАБЕЛЕЙ | 1997 |

|

RU2131445C1 |

| МАТЕРИАЛ ЗАЩИТНЫЙ КАБЕЛЬНЫЙ | 2003 |

|

RU2235155C1 |

| БИТУМСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ КАБЕЛЕЙ | 1994 |

|

RU2083624C1 |

| РУЛОННЫЙ САМОКЛЕЯЩИЙСЯ БИТУМСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2430127C2 |

| ПРОПИТОЧНЫЙ СОСТАВ НА ОСНОВЕ БИТУМА | 2001 |

|

RU2195472C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА | 1998 |

|

RU2130098C1 |

| Способ изготовления бумаги для защитных покровов кабелей | 1981 |

|

SU1008325A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КРОВЕЛЬНОГО И ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2189411C2 |

Изобретение относится к производству защитных и антикоррозийных материалов, в частности битумированных материалов, защитных покровов кабелей. Способ включает пропитку основы битумным составом в органическом растворителе, отжим и сушку. Причем пропитку и отжим осуществляют одновременно в ванне с раствором при фиксированном зазоре между обрезиненным валом с твердостью по Шору А 60 - 100 единиц и стальным валом при скорости движения полотна 10 - 25 м/мин. Стальной вал имеет нарезку с шагом и глубиной 0,20 - 0,40 мм. Техническим результатом является увеличение относительного удлинения материала в машинном направлении. 3 табл., 1 ил.

Способ изготовления битумсодержащего материала, включающий пропитку основы битумным составом в органическом растворителе, отжим и сушку, отличающийся тем, что пропитка и отжим производятся одновременно в фиксированном зазоре между обрезиненным валом с твердостью по Шору А 60 - 100 единиц и стальным валком, имеющим нарезку с шагом и глубиной 0,20 - 0,40 мм при скорости движения полотна 10 - 25 м/мин.

| RU 94037769 A1, 10.10.96 | |||

| Батарея гальванических элементов | 1926 |

|

SU5456A1 |

| Плоткин Л.Г | |||

| Технология и оборудование пропитки бумаги полимерами | |||

| - М.: Лесная промышленность, 1975, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1998-09-20—Публикация

1997-07-30—Подача