Изобретение относится к композициям высокомолекулярных соединений и может быть использовано в качестве эпоксидных связующих для армированных пластиков.

К эпоксидным связующим для армированных пластиков предъявляются повышенные требования по достижению улучшенных свойств при технологической переработке совместно с армирующими системами волокнистого наполнителя в композиционные структуры на протяжении продолжительного периода времени в качестве препрегов, обеспечению ими пониженной горючести, высокой прочности, надежности и герметичности изделий, эффективности использования и стабильности свойств.

Известно эпоксидное связующее для армированных пластиков пониженной горючести, содержащее тетраглицидиловый эфир 3,3'-дихлор-4,4'-диаминодифенилметана, отвердитель из группы фосфазенов, инициатор и органический растворитель (авт. св. СССР N 966101, МПК С 08 L 63/00, 1982). Жизнеспособность композиции при 25-30oC составляет 30-50 сут, теплостойкость по ВИК'а - 205-240oC и коэффициент возгораемости - 0,89-1,43 (кислородный индекс 30%).

Известна эпоксидная композиция, включающая дкглицидиловый эфир резорцина и фосфонитриланилид (авт. св. СССР N 896032, МПК С 08 G 59/40, С 08 L 63/00, 1982). Данная композиция имеет при 18 - 25oC длительную жизнеспособность - до 30 месяцев, теплостойкость по ВИК'а - 260-280oC и кислородный индекс - 26-28%.

Известно эпоксидное связующее для армированных пластиков, содержащее эпоксиднодиановую смолу, тетраглицидиловое производное 3,3'-дихлор-4,4-диаминодифенилметана, фенолформальдегидную смолу, триоксипропилендиметакрилат, 2,4,6-трис(диметиламинометил)-фенолтридианат и органический растворитель (патент РФ N 1815974, МПК С 08 L 63/00, 1996). Эффект связующего проявляется в повышении жизнеспособности и снижении времени отверждения.

Известны смеси для изготовления препрегов на основе модифицированной фосфором (фосфиновыми кислотами) эпоксидной смолы для понижения горючести (патенты РФ NN 2116323, 2118970, С 08 L 63/00, 1998).

Известна самозатухающая эпоксидная композиция, содержащая в качестве полиглицидилового производного ароматического хлорамина полиглицидиловое производное 3,3'- дихлор-4,4'-диамино-дифенилметана и в качестве ароматического амина 3,3'-дихлор-4,4'-диаминофенилметан с активными разбавителями и/или пластификаторами (авт. св. СССР N 339562, С 08 G 30/08, С 08 G 45/00, 1972), обладающая высокой прочностью и теплостойкостью по Мартенсу - 145-200oC, а также огнестойкостью - кислородный индекс составляет 25%. Основным недостатком указанной композиции и препрегов на ее основе является ограниченная жизнеспособность при 18-25oC -от 10 до 50 суток. По истечении указанного срока препреги становятся жесткими и ломкими, что делает невозможным их переработку методом "сухой" намотки, выкладки и т. п.

Известно, что при отверждении эпоксидной смолы используют эфиры производных фосфонитрильных кислот (авт. св. СССР N 260166, МПК С 08 G, 1970).

При использовании эфиров полифосфазенов как отвердителей эпоксидной композиции повышается теплостойкость и огнестойкость, жизнеспособность композиции составляет от 0,5 до 12 месяцев.

В известной полимерной композиции, включающей эпоксидную смолу, используется полидиоксиариленциклотрифосфазен с содержанием незамещенного хлора 7-12% (авт. св. СССР N 618390, МПК 08 L 63/00, 1978). Жизнеспособность композиции при 18-25oC составляет 3 месяца.

Известны и другие эпоксидные композиции с применением циклических и линейных хлорфосфазенов (патенты США NN 3641193. НКИ 260-830; 3867344, 3933738), (заявка Японии N 50 - 40439), жизнеспособность у которых не более 1 - 2-х месяцев, кислородный индекс - до 28-34%, с умеренной теплостойкостью.

Основным способом получения в промышленном производстве препрегов в виде тканей, лент, жгутов и т. п. из стеклянных, углеродных и органических армирующих волокон как наполнителей является их пропитка связующим в 50-70%-ных растворах легколетучих органических растворителей (этиловом спирте, ацетоне, толуоле и их смесях). Для нагрева с целью удаления растворителя используется теплоноситель (воздух или пар) и электронагрев. Температура в шахте, как правило, не превышает 120-130oC, а время пребывания в ней составляет 15-30 мин. В этих условиях препрег после выхода из шахты должен быть эластичным и нелипким, легко сматываться с рулона без применения каких-либо изоляционных, прокладочных материалов в виде бумаги, пленки и т. п. При этом должна обеспечиваться высокая, не менее 1 года, жизнеспособность препрега. Препреги, полученные с использованием известных композиций, очень липкие, что делает невозможным их намотку в рулоны и переработку; особенно методом "сухой" намотки.

Другим недостатком известных композиций с использованием фосфазеновых отвердителей является медленная скорость процесса отверждения. При этом требуются высокие температуры отверждения ~ 180-200oC, и длительное время выдержки, не менее 2 ч на 1 мм толщины материала, что затрудняет уловить моменты, когда нужно создавать оптимальную величину давления на прессуемый материал, иначе связующее выдавливается (вытекает), что снижает уровень прочностных характеристик материала в изделии.

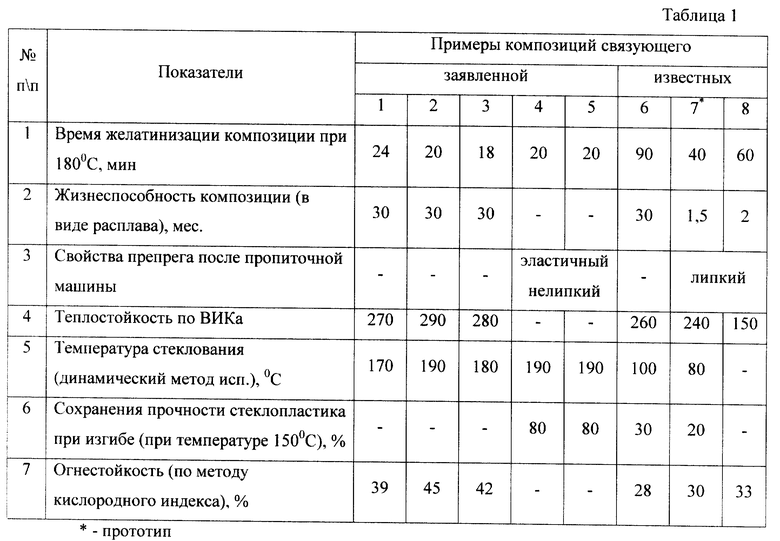

Следующим недостатком известных композиций и армированных пластиков на их основе является невысокая деформационная теплостойкость и температура стеклования. Для изделий из композиционных материалов на основе эпоксидных связующих, длительно эксплуатирующихся в условиях повышенных (до 200oC) температур, одним из важнейших показателей является уровень сохранения прочности при изгибе, сдвиге или сжатии, который определяется главным образом температурой стеклования эпоксиполимера - Тст. Наиболее точными и объективными методами оценки Тст является динамический метод с помощью торсионного маятника и метод дифференциально-сканирующей калориметрии (ДСК). Несмотря на высокие значения показателя "Теплостойкость по ВИК'а" (табл. 1) у известных композиций, их температура стеклования невысока, что хорошо согласуется также с результатами оценки уровня сохранения прочности армированного пластика при повышенных температурах.

Наиболее близким техническим решением, выбранным в качестве прототипа, по совокупности основных существенных признаков и достигаемому техническому результату, является эпоксидное связующее для армированных пластиков по авторскому свидетельству СССР N 966101. Также близким техническим решением является связующее по патенту РФ N 1815974.

Основной задачей изобретения является создание эпоксидной композиции для армированных пластиков с повышенными теплопрочностными характеристиками, обеспечение жизнеспособности пропитанных материалов не менее 1 года, отсутствие липкости у препрегов.

Техническим результатом от использования изобретения является повышение прочностных характеристик материала при температурах 150-200oC, стойкости к тепловому старению и огнестойкости, с кислородным индексом не ниже 45%.

Основная задача решена и технический результат достигнут за счет введения новых ингредиентов, их составов, признаков изменения отвердителя, инициатора, с указанием нового количественного и качественного соотношения компонентов.

Для этого в эпоксидное связующее для армированных пластиков, содержащее тетраглицидиловый эфир 3,3'- дихлор-4,4'-диаминодифенилметана, отвердитель из группы фосфазенов, инициатор и при необходимости органический растворитель, дополнительно введен диэтиленгликолевый эфир 3,5-ди- трет-бутил-4-гидроксифенилпропионовой кислоты, а в качестве отвердителя оно содержит фософонитриланилид, в качестве инициатора - 1,2-бис-(оксиметил)карборан, а в качестве органического растворителя - спирто-ацетоновую смесь при массовом соотношении спирта и ацетона 1: 1, при следующем соотношении компонентов связующего, мас. ч. :

Тетраглицидиловый эфир 3,3'-дихлор-4,4'-диаминодифенилметана - 100

Фосфонитриланилид - 15-25

1,2-бис-(оксиметил)карборан - 0,5-2

Диэтиленгликолевый эфир 3,5-ди-трет-бутил-4-гидроксифенил- пропионовой кислоты - 0,3-3

Спиртоацетоновая смесь - 0-130

Отличительными особенностями предлагаемого эпоксидного связующего для армированных пластиков являются следующие признаки:

- введение в эпоксидное связующее диэтиленгликолевого эфира 3,5- ди-трет-бутил-4-гидроксифенилпропионовой кислоты,

- содержание в качестве отвердителя фосфонитриланилида,

- содержание в качестве инициатора -1,2-бис-(оксиметил)карборана,

- содержание при необходимости в качестве органического растворителя спиртоацетоновой смеси при массовом соотношении спирта и ацетона 1: 1,

- соотношение всех компонентов эпоксидного связующего в указанных массовых частях с предельными значениями.

Указанные отличительные признаки эпоксидного связующего являются существенными, так как каждый из них в отдельности и совместно направлен на решение поставленной задачи и достижение нового технического результата. Введение диэтиленгликолевого эфира 3,5-ди-трет-бутил-4- гидроксифенилпропионовой кислоты структурной формулы (C38H58O7) в количестве 0,3-3 мас. ч. в зависимости от количества фосфонитриланилида, выбранного в качестве отвердителя в количестве 15-25 мас. ч. для отверждения 100 мас. ч. тетраглицидилового эфира 3,3'-дихлор-4,4'-диаминодифенилметана с учетом инициатора - 1,2- бис-(оксиметил)карборана в количестве 0,5-2 мас. ч. и при необходимости спиртоацетоновой смеси (1: 1 по массе) в количестве 0-130 мас. ч. , выбранной из условия хорошей растворимости всех компонентов эпоксидпой композиции, позволяет достигнуть необходимой вязкости предлагаемого эпоксидного связующего для пропитывания армирующего материала в заданных с ним соотношениях и получать препреги с длительной жизнеспособностью (более 1 года) в процессе хранения при температуре 18-25oC, обладающие эластичностью и нелипкостью. В известных эпоксидных связующих и препрегах на их основе такие указанные стабильные свойства отсутствуют. Кроме того, предлагаемое эпоксидное связующее при изготовлении композиционных изделий с ее использованием методами "сухой" намотки и прессования позволяет существенно снизить температуру и время отверждения, не снижая деформационную теплостойкость (Тст ) отвержденных эпоксидных омпозиций и пластиков на их основе, создается более упорядоченная и менее дефектная структура сетчатого полимера, что в свою очередь обеспечивает повышение физико-механических и теплофизических характеристик самой связующей основы и армирующего пластика в целом. При введении в эпоксидное связующее диэтиленгликолевого эфира 3,5-ди-трет-бутил- 4-гидроксифенилпропионовой кислоты в количествах больших, чем заявленных, наблюдается снижение температуры стеклования Tcт, а также ухудшение стойкости к тепловому старению и климатическим факторам.

Тетраглицидиловый эфир 3,3'-дихлор-4,4'- диаминодифенилметана (смола ЭХД) содержит 27-30% эпоксигрупп, хлора - 14-15% и 5-6% азота, динамическая вязкость при 50oC составляет 7000-12500 сП.

Фосфонитриланилид (ФНА) является аминофосфазеном и представляет собой порошок серо-коричневого цвета. Выпускается по ТУ6-09-4595-78. Содержит в своем составе 13% фосфора и 15% азота.

Инициатор - 1,2-бис-(оксиметил)карборан представляет собой малотоксичный, взрывобезопасный порошок, выпускается отечественной промышленностью.

Диэтиленгликолевый эфир 3,5-ди-трет-бутил-4-гидроксифенилпропионовой кислоты - порошок белого цвета, температура плавления ~ 85oC, молекулярная масса - 627, малотоксичен, взрывобезопасен, выпускается по ТУ 38.102129 - 78.

Указанные отличительные существенные признаки являются новыми, так как их использование в предложенной совокупности, количественных и качественных соотношениях в известном уровне техники, аналогах и прототипе не обнаружены, что позволяет характеризовать предложенное эпоксидное связующее соответствием критерию "новизна".

Единая совокупность новых существенных признаков с общими известными существенными признаками позволяет решить поставленную задачу и достичь новый технический результат, что характеризует предложенное эпоксидное связующее существенными отличиями от известного уровня техники, аналогов и прототипа. Новое эпоксидное связующее является результатом научно- экспериментальных исследований и творческого вклада, получено без использования каких-либо стандартных разработок, инструкций или рекомендаций в данной области техники переработки пластмасс, основано на использовании новой концепции его получения, неочевидно для специалистов, характеризуется соответствием критерию "изобретательский уровень".

Приготовление связующего состоит в следующем.

В смеситель с мешалкой, исходя из требуемой плотности связующего, вначале при необходимости подается расчетное количество спиртоацетоновой смеси (1: 1 по массе) и затем согласно рецептуре в маc. ч. порошкообразные компоненты: фосфонитриланилид, 1,2- бис-(оксиметил)карборан и диэтиленгликолевый эфир 3,5-ди-трет-бутил-4-гидроксифенилпропионовой кислоты. Осуществляется механическое перемешивание массы до получения однородного, прозрачного раствора светло-коричневого цвета. Затем при непрерывном перемешивании заливается расчетное количество маc. ч. подогретого до 50-60oC тетраглицидилового эфира 3,3'-дихлор-4,4'-диамино-дифенилметана (эпоксидной смолы ЭХД) и продолжают перемешивание до ~ 1 ч (ориентировочно). Готовое к применению эпоксидное связующее разливается в емкости (тару). Для получения препрегов эпоксидное связующее заливается в ванночку пропиточной машины шахтного типа. Пропитка материала ведется со скоростью 1 -1,5 м/мин при температуре в шахте 110-125oC.

Физико-механические и теплофизические свойства армированного пластика оценивались с использованием стеклоткани марки ТСУ8/3- ВМ-78(ТУ6-1 1-292-84) и вязально-прошивного материала НП-750 (ТУ 6-11-196-76).

Полученные препреги были эластичными, нелипкими и имели следующие характеристики:

Содержание (массовая доля) связующего, % - 30±2

Массовая доля летучих, % - 1±0,4

Массовая доля растворимых веществ, %, не менее - 96

Жизнеспособность пропитанных связующим материалов (препрегов) при температуре 18-25oC оценивали:

а) по времени, в течение которого сохраняется эластичность препрега;

б) по времени, в течение которого не изменяется массовая доля растворимых веществ;

в) по изменению прочностных характеристик прессованного стеклопластика, изготовленного из препрега с разными сроками хранения.

Режимы прессования стеклопластиков на основе предложенного эпоксидного связующего были следующие.

Пакет толщиной 8-10 мм из пропитанной стеклоткани или вязально-прошивного материала помещали между плитами пресса, нагретыми до температуры 140-150oC, и плиты смыкали с созданием небольшого удельного давления ~ 2-3 кг/см2, затем осуществляли подъем температуры до 180-190oC в течение 0,5-1 ч и удельное давление между плитами пресса увеличивали до 10 кг/см2, выдерживали пакет под давлением в течение 6-8 ч, после чего плиты охлаждались до комнатной температуры, давление снималось и извлекался прессованный пластик.

Что же касается получения цилиндрических изделий из армированного пластика, то их намотка осуществлялась с натяжением полотна стеклоткани 5 кгс/см при давлении прикатки опорного вала к оправке, равном 20 кгс/см2, а уплотнение слоев обеспечивалось давлением оправки за счет ее тепловых деформаций при термообработке изделия.

Количественное соотношение компонентов эпоксидного связующего в мас. ч. определяли по времени его желатинизации с помощью полимеризационной плиты по ГОСТ 901-78.

Температуру стеклования отвержденного эпоксидного связующего в зависимости от рецептуры оценивали по изменению жесткости микропластика (стеклопластика) в процессе нагрева от комнатной температуры до 200oC и выше с постоянной скоростью - 1oC/мин: Gотн = T0 : Tт (отн. ед. ),

где T0 - период колебаний - время раскручивания диска, жестко закрепленного на нижнем конце микропластика при комнатной температуре, c,

Tт - период колебаний при температуре oC, с.

Микропластик изготовляли путем пропитки стекловолокна (аналогичного для изготовления стеклоткани) связующими с последующим их отверждением по оптимальному режиму.

Форма и размер образцов стеклопластика и методики определения физико-механических и теплофизических свойств соответствовали общепринятым стандартам.

Огнестойкость литых образцов, изготовленных на основе разных эпоксидных композиций, оценивали по показателю "кислородный индекс" (ГОСТ 21793-76).

Литые ненаполненные образцы из известных и заявленной композиций для оценки огнестойкости и теплостойкости по ВИК'а изготовлялись свободной заливкой в стандартные формы с последующим отверждением Монолитность образцов достигалась без введения спирто-ацетоновой смеси, методом расплава.

Промышленная пропитка армирующих наполнителей в виде тканей, лент расплавами эпоксидного связующего невозможна из-за наличия в их составах твердых отвердителей с высокой температурой плавления - 120-140oC, при которой уже начинаются процессы отверждения. Кроме того, такие расплавы являются высоковязкими и ими невозможно обеспечить качественную пропитку армирующих наполнителей.

Составы композиций, режимы их изготовления и отверждения иллюстрируются следующими примерами:

Пример 1. 100 мас. ч. эпоксидного олигомера марки ЭХД, подогретого до 70-80oC, тщательно смешивают с порошкообразными компонентами: 15 мас. ч. фосфонитриланилида, 2 мас. ч. инициатора и 0,5 мас. ч. диэтиленгликолевого эфира 3,5-ди-трет-бутил-4- гидроксифенилпропионовой кислоты, доводят температуру до 120- 130oC, прогревают в течение 20-30 мин до полной гомогенизации расплава. Композицию заливают в нагретую до 80-100oC форму соответствующих размеров. Режим отверждения: 160oC - 4 ч, 180oC - 8 ч.

Пример 2. 100 мас. ч. эпоксидного олигомера ЭХД, подогретого до 70-80oC, тщательно смешивают с порошкообразными компонентами: 20 мас. ч. фосфонитриланилида, 1 мас. ч. инициатора, 1,5 мас. ч. диэтиленгликолевого эфира 3,5-ди-трет-бутил-4- гидроксифенилпропионовой кислоты, доводят температуру до 120-130oC, прогревают в течение 20-30 мин до полной гомогенизации расплава. Композицию заливают в нагретую до 80-100oC форму соответствующих размеров. Режим отверждения: 160oC - 2 ч, 180oC - 6 ч.

Пример 3. 100 мас. ч. эпоксидного олигомера ЭХД, подогретого до 70-80oC, тщательно смешивают с порошкообразными компонентами: 25 мас. ч. фосфонитриланилида, 0,5 мас. ч. инициатора, 3 мас. ч. диэтиленгликолевого эфира 3,5-ди-трет-бутил-4- гидроксифенилпропионовой кислоты, прогревают до 120-130oC в течение 20-30 мин до полной гомогенизации расплава. Композицию заливают в нагретую форму и отверждают по режиму: 180oC-4 ч.

Пример 4. Аналогично примеру 2, но с введением 100 мас. ч. органического растворителя - спиртоацетоновой смеси при массовом соотношении этилового спирта и ацетона 1: 1. В растворитель засыпают вначале порошкообразные компоненты: 20 мас. ч. фосфонитриланилида, 1 мас. ч. инициатора, 1,5 мас. ч. диэтиленгликолевого эфира 3,5-ди-трет-бутил-4- гидроксифенилпропионовой кислоты и производят при механическом перемешивании их полное растворение. Затем заливается 100 мас. ч. эпоксидного олигомера ЭХД, подогретого до 50-60oC, и продолжается перемешивание до получения однородного, прозрачного раствора светло-коричневого цвета.

Пример 5. Аналогично примеру 4, но вместо этилового спирта (в спиртоацетоновой смеси) взят изопропиловый спирт.

Возможно применение и других марок спиртов при условии хорошей растворимости в них всех компонентов связующего.

Пример 6. С использованием связующего по авт. св. СССР N 966101. 59 мас. ч. олигомера ЭХД смешивалось с 38 мас. ч. олигомера ПН-609-27 в виде 40-42%-ного раствора олигоэтиленгликольмалеинатфталата в диметакриловом эфире триэтиленгликоля, модифицированного фосфоракрилатом, к смеси добавлялось при перемешивании 3 мас. ч. фосфазена-поли-2-этиленоксифосфонитрильной кислоты и 0,1 мас. ч. инициатора - перекиси метилэтилкетона. Композиция отверждалась в течение 10 ч при постепенном подъеме температуры от 80 до 180oC.

Отвержденная композиция - однородный материал темно-коричневого цвета.

Пример 7. С использованием связующего по авт. св. СССР N 896032, 100 мас. ч. диглицидилового эфира резорцина - смолы марки РЭС-3 смешивали с 15 мас. ч. фосфонитриланилида, прогревали при 115-125oC в течение 15-25 мин до получения однородной композиции темно-коричневого цвета. Готовая композиция заливалась в форму и отверждалась по режиму: 160oC - 5 ч, 180oC -10 час и 200oC - 10 ч.

Пример 8. С использованием связующего по заявке Японии N 50-40439.

К 30 мас. ч. бисфенольной эпоксидной смолы и 70 мас. ч. бромированной эпоксидной смолы с содержанием брома 18-20 мас. % добавляли 3 мас. ч. фосфонитриланилида, 21 мас. ч. 3,3 -дихлор-4,4- диаминодифенилметана, прогревали при 120oC до полной гомогенизации, заливали в форму и отверждали по режиму: 190oC - 8 ч.

Для получения пропитанных армирующих материалов (в виде лент, тканей, жгутов и т. п. ) связующее может быть использовано только в виде раствора в органическом растворителе, чтобы обеспечить низкую вязкость (плотность), а следовательно, качественную пропитку армирующего материала и требуемую массовую долю связующего в готовом пропитанном материале.

Содержание растворителя в примерах 4 и 5 - 100 мас. ч. обусловлено, исходя из 55%- ной концентрации связующего и условия обеспечения (при нижеуказанных параметрах пропитки) массовой доли связующего в пропитанных стеклоткани ТСУ 8/3-ВМ-78 и материале НП-750 - (30±2) мас. %.

Заявленные в формуле изобретения пределы по количеству спиртоацетоновой смеси в связующем - 0-130 мас. ч. обеспечивают требуемую массовую долю связующего в других пропитанных армирующих материалах (при соответствующих параметрах пропитки).

Связующее (в виде раствора определенной концентрации) заливается в ванну пропиточной машины шахтного типа. Пропитка материала ведется со скоростью (1,5±0,5) м/мин при температуре в шахте 110-125oC. Время пребывания пропитываемого армирующего материала в шахте составляет ориентировочно 15-30 мин. За это время за счет температуры и принудительной вентиляции растворитель практически полностью удаляется (испаряется). Поскольку в готовом препреге, а соответственно и в пластике растворитель отсутствует, он не влияет на их свойства, как и на количественные пределы других компонентов (ингредиентов) связующего.

В таблице 1 приведены данные по жизнеспособности, огне- и теплостойкости (по ВИК'а) заявленной и известных композиций (связующих) в виде расплава, то есть без растворителя, так как с растворителем получить монолитные (безпористые) литые образцы эпоксиполимеров для оценки огнестойкости (по методу кислородного индекса) и теплостойкости по ВИК'а нельзя.

Полученные данные (таблица 1) показывают, что заявленное эпоксидное связующее превосходит известные, приведенные в примерах 6, 7, 8. По времени желатинизации (начало отверждения) более чем в 2 раза по деформационной теплостойкости (температуре стеклования в контакте со стекловолокном), а также по уровню сохранения прочности при изгибе стеклопластика при 150oC в 2 и более раз выше, по огнестойкости ~ в 1,5 раза выше.

Жизнеспособность заявленной композиции в виде расплава составляет 30 месяцев, что гораздо выше, чем у известных - прототипа (пример 7) и аналога (пример 8).

Кроме того, известные композиции (примеры 6, 7, 8) не позволяют получать нелипкие, эластичные и долгохранящиеся препреги на промышленном оборудовании с последующей их переработкой в изделия.

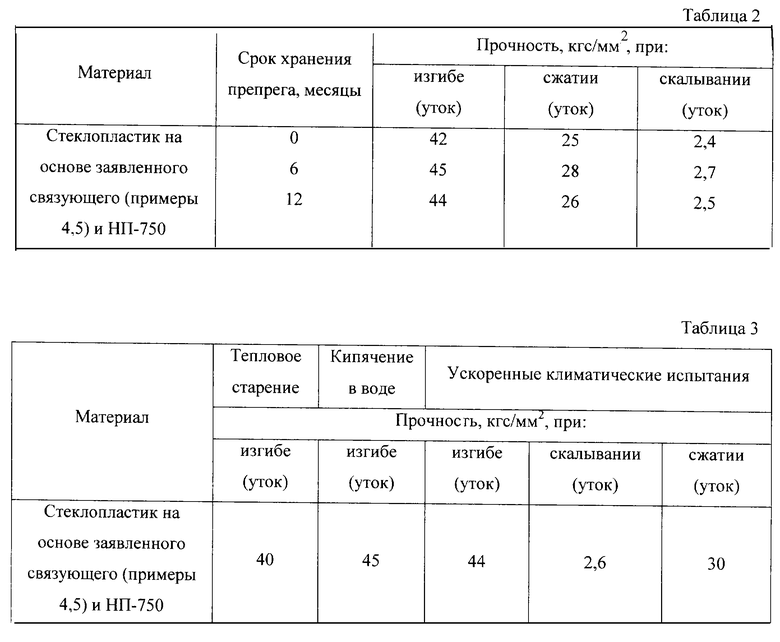

Что касается оценки жизнеспособности препрегов - пропитанных заявленным эпоксидным связующим стеклотканей, то была осуществлена проверка уровня сохранения прочностных характеристик стеклопластика, изготовленного из препрега на основе материала НП-750 и связующего - пример 4 после 6 и 12 месяцев хранения в цеховых условиях при (20±2)oC. Результаты приведены в таблице 2.

В таблице 3 приведены данные по тепловому старению при 200oC - 50 ч, кипячению в воде при 100oC - 20 ч и ускоренным климатическим испытаниям (относительная влажность - 98%), температура - 60oC, время испытаний - 2 месяца) стеклопластика на основе заявленного связующего (примеры 4, 5) и вязально-прошивного материала НП-750.

Из таблицы 2 видно, что стеклопластик, изготовленный из указанного препрега после 6 и 12 месяцев хранения его в цеховых условиях при (20±2)oC, имеет такие же прочностные характеристики, что из препрега сразу же после пропитки. Препреги на заявленном связующем могут храниться и с большим сроком в зависимости от того, какие конкретные требования предъявлены к ним, пластикам и изделиям на их основе.

Данные таблицы 3 свидетельствуют о высокой стойкости стеклопластика на основе заявленного эпоксидного связующего к воздействию эксплуатационных факторов.

Прочностные и теплофизические характеристики намоточного стеклопластика на заявленном связующем - примеры 4, 5 и стеклоткани марки ТСУ 8/3-ВМ-78 следующие:

Прочность, кгс/мм2

при изгибе (по утку) - 80-85

сжатии (по основе) - 55-60

скалывании (по основе) - 5-6

Теплопроводность, Вт/м•град - 0,462

Удельная теплоемкость, кДж/кг•град - 0,984

Температуропроводность, М2/с - 0,236

Кислородный индекс, % - 55

Оптимизация количества введенных в эпоксидное связующее отвердителя-фосфонитриланилида и инициатора отверждения - 1,2- бис(оксиметил)карборана осуществлялась, исходя из следующих требований:

- времени желатинизации композиции при 180oC не выше 30 мин, что позволяет на промышленных пропиточных машинах получать нелипкие препреги с длительной жизнеспособностью;

- обеспечения высокой деформационной теплостойкости (Тст) и огнестойкости как ненаполненных эпоксиполимеров (в виде стандартных литых образцов), так и пластиков на их основе.

При содержании в связующем инициатора и отвердителя в меньшем или большем количестве, чем в заявленных пределах, не удается выполнить указанные требования.

Введение диэтиленгликолевого эфира 3,5-ди-трет-бутил-4-гидроксифенилпропионовой кислоты в количествах больших или меньших заявленных не позволяет обеспечить высокую Тст сетчатого эпоксиполимера, повышенные физико-механические и теплофизические характеристики, и самое важное - стойкость к тепловому старению и климатическим факторам (см. табл. 3).

Оптимальное количество его в рецептуре - 1,0 мас. ч. О заявленных пределах органического растворителя говорилось выше.

Результаты испытаний препрегов и стеклопластиков на основе заявленной композиции подтверждают возможность ее широкого применения при изготовлении изделий из полимерных композиционных материалов методами "сухой" намотки и прессования.

Таким образом, новое техническое решение в совокупности предложенных существенных признаков при реализации в эпоксидном связующем для армированных пластиков и изделий на их основе дает новый положительный эффект, соответствует и критерию "промышленная применимость", т. е. уровню изобретения.

Могут быть различные варианты выполнения эпоксидной композиции в отношении состава и количественного соотношения компонентов, если это не выходит за пределы объема технического решения, изложенного в пунктах формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2006 |

|

RU2323236C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2012 |

|

RU2505568C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2003 |

|

RU2247754C1 |

| ПРЕПРЕГ НА ОСНОВЕ КЛЕЕВОГО СВЯЗУЮЩЕГО ПОНИЖЕННОЙ ГОРЮЧЕСТИ И СТЕКЛОПЛАСТИК, УГЛЕПЛАСТИК НА ЕГО ОСНОВЕ | 2018 |

|

RU2676634C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2001 |

|

RU2215759C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2371886C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2009 |

|

RU2412963C1 |

| ЭПОКСИДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ, ПРЕПРЕГ НА ЕЕ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2230764C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ АНГИДРИДНОГО ОТВЕРЖДЕНИЯ С ПРИМЕНЕНИЕМ ЛАТЕНТНОГО ИНИЦИАТОРА И-120У | 2011 |

|

RU2496810C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2017 |

|

RU2663444C1 |

Изобретение относится к эпоксидным композициям, которые используются в качестве связующего для армированных пластиков. Связующее содержит, мас. ч. : тетраглицидиловый эфир 3,3'-дихлор-4,4'-диаминодифенилметана (100), отвердитель - фосфониланилид (15-25), инициатор - 1,2-бис-(оксиметил)карборан (0,5-2,0), диэтиленгликолевый эфир 3,5-ди-трет-бутил-4-гидроксифенилпропионовой кислоты (0,3-3,0) и при необходимости органический растворитель - спиртоацетоновую смесь (0-130). Изобретение позволяет повысить прочностные характеристики при 150-200oС, стойкость к тепловому старению и огнестойкость армированных пластиков. 3 табл.

Эпоксидное связующее для армированных пластиков, содержащее тетраглицидиловый эфир 3,3'-дихлор-4,4'-диаминодифенилметана, отвердитель из группы фосфазенов, инициатор и при необходимости органический растворитель, отличающееся тем, что оно дополнительно содержит диэтиленгликолевый эфир 3,5-ди-трет-бутил-4-гидроксифенилпропионовой кислоты, а в качестве отвердителя - фосфонитриланилид, в качестве инициатора - 1,2-бис-(окси-метил)карборан, а в качестве органического растворителя - спирто-ацетоновую смесь при массовом соотношении спирта и ацетона 1: 1, при следующем соотношении компонентов связующего, мас. ч. :

Тетраглицидиловый эфир 3,3'-дихлор-4,4'-диаминодифенилметана - 100

Фосфонитриланилид - 15 - 25

1,2-бис-(Оксиметил)карборан - 0,5 - 2

Диэтиленгликолевый эфир 3,5-ди-трет-бутил-4-гидроксифенилпропионовой кислоты - 0,3 - 3

Спиртоацетоновая смесь - 0 - 130

| Эпоксидная композиция | 1981 |

|

SU966101A1 |

| SU 1815974 А1, 20.04.1996 | |||

| Эпоксидная композиция | 1980 |

|

SU896032A1 |

Авторы

Даты

2002-01-20—Публикация

2000-03-14—Подача