Изобретение относится к составам теплоносителей, а именно к жидким пожаробезопасным теплоносителям на водно-гликолиевой основе, используемым для передачи или отвода тепла в тепловой аппаратуре технологических процессов различных отраслей промышленности.

Известно использование в различных отраслях промышленности в качестве теплоносителей синтетических органических жидкостей, включающих алкилированные ароматические соединения, эфиры, алкилированные дифенилы, глицерин, минеральные масла [Дымент Н.П. Установки для нагрева химической аппаратуры высокотемпературными теплоносителями. - М.: Машгиз, 1963. - 291 с.], общим недостатком которых является то, что они горючи и не отвечают повсеместным общим требованиям их пожаробезопасности [Негорючие теплоносители и гидравлические жидкости. Справочное руководство / Под ред. А.М. Сухотина. -Л.: Химия, 1979. - 360 с.].

Известно использование отвечающих требованиям пожаро- и взрыво-безопасности кремнеорганических теплоносителей. Однако последние подвержены гидролизу и их применение возможно лишь в сухой и герметичной аппаратуре [Дымент Н. П. Установки для нагрева химической аппаратуры высокотемпературными теплоносителями. -М.: Машгиз, 1963. - с. 149].

Широко известно использование в качестве огнестойких жидких теплоносителей водно-гликолиевых жидкостей (чаще всего водно-этиленгликолиевых), пожаробезопасность которых обеспечена присутствием в них воды. Указанные теплоносители являются наиболее дешевыми, обладают по сравнению с теплоносителями других классов большими теплоемкостью и теплопроводностью и поэтому более эффективны как теплоносители [РЖ. Коррозия и защита от коррозии, реф. 9.66.144, 1995 г. Правильный выбор жидкого теплоносителя. Choose the right heattrausfer feuid / Cuthlert G. //Chem.Eng. Play. - 1994/-90, N 7. - с. 29-37. -Англ.].

Недостатком водно-гликолиевых жидкостей как теплоносителей является их высокая коррозионная активность. В практике в среде указанных жидкостей при температурах 130-150oC наблюдается интенсивная коррозия изготовленных из углеродистых сталей трубчатых теплообменников: при воздействии водно-этиленгликолиевых жидкостей теплообменники выходят из строя через 6 месяцев эксплуатации, а при работе в среде водно-диэтиленгликолиевых жидкостей - через 3 года. Скорость локальной коррозии углеродистых сталей при 150oC в водно-этиленгликолиевых жидкостях достигает 3 мм/год, а в водно-диэтиленгликолиевых - 1 мм/год. Высокая коррозионная активность водно-гликолиевых жидкостей объясняется действием агрессивных низкомолекулярных кислот (муравьиной, щавелевой и др.), образующихся при окислении гликолей. Большая скорость коррозии углеродистой стали в водно-этиленгликолиевой жидкости по сравнению со скоростью коррозии в водно-диэтиленгликолиевой жидкости объясняется меньшей устойчивостью этиленгликоля к окислению [Стойкость металлов в этилен- и диэтиленгликолях. / Х.Л. Цейтлин, Т.Д.Зальцман, Г.И.Исаенко. // Химическая промышленность, - 1973. - N 7. - с. 511]

Из-за недостаточной термической стабильности гликолей при температурах 150-160oC в водно-гликолиевых жидкостях происходит их частичный крекинг, окисление и поликонденсация с образованием твердых отложений в трубопроводах и теплообменных аппаратах установок. Для предотвращения указанных нежелательных явлений рабочая температура водно-гликолиевых жидкостей ограничивается температурой 140oC [Николаев В.В., Спиркин В.Г. Повышение эффективности работы оборудования и технологических процессов переработки сернистых природных и попутных газов. // Тематический обзор. Серия эксп., модерн, и ремонт оборудования в нефтеперерабатывающей и нефтехимической промышленности. 1996. - Вып.1-2. - с.106].

Для подавления в водно-гликолиевых жидкостях процессов окисления гликолей и коррозии и обеспечения тем самым требуемых характеристик водно-гликолиевых жидкостей, как теплоносителей, в водно-гликолиевые жидкости вводят ингибиторы коррозии, буферные, антипенные и другие специальные присадки.

Наиболее близким к заявленному объекту по технической сущности является охлаждающая жидкость на основе этиленгликоля (54.5-65.5%) и воды, содержащая тетраборат натрия (0.1-0.3%), бензотриазол (0.35-1.0%) и фракцию М-2 (0.5-0-7%), представляющую собой побочный продукт каталитического синтеза морфолина [патент RU 2102428 C1, кл.6 C 09 K 5/00, 20.01.98 Бюл. N 2] (Прототип).

Указанная жидкость используется как теплоноситель в системах охлаждения двигателей внутреннего сгорания при температурах до плюс 80oC, обладает хорошими антикоррозионными свойствами по отношению ко всем конструкционным материалам указанных систем, в том числе и к углеродистой стали. Однако по вспениваемости превышает установленные ГОСТом допустимые пределы и не может быть использована из-за низкой термической стабильности в тепловых процессах, протекающих при температурах выше 140oC.

Целью данного изобретения является создание такого пожаробезопасного жидкого теплоносителя, который обладал бы повышенной термической стойкостью, не осмолялся бы и не образовывал бы труднорастворимых осадков; не обладал бы вспениваемостью и тем самым исключалось бы снижение коэффициента теплопередачи из-за вспенивания и образования паровых пробок; обладал бы низкой коррозионной активностью по отношению к конструкционным материалам из углеродистых сталей, из которых изготавливается тепловая аппаратура и трубопроводы подавляющего большинства технологических процессов различных отраслей промышленности; именно последний показатель является одним из решающих при оценке качества теплоносителя, так как продукты коррозии ухудшают теплопередачу в системе нагрева, нарушают нормальную циркуляцию теплоносителя, а вывод из строя элементов систем нагрева (нарушение герметичности) по причине коррозии приводит и к потере теплоносителя.

Для достижения указанных целей теплоноситель, содержащий спирт (гликоль), тетраборат натрия, воду и органическую добавку, в качестве органической добавки содержит смесь высококипящей фракции М-2, представляющей собой смесь побочных продуктов стадии выделения морфолина-ректификата из катализата производства морфолина из диэтиленгликоля и аммиака, с морфолином в массовом соотношении 4:1, или смесь диэтилгидроксиламина с морфолином в массовом соотношении 4:1 при следующем соотношении ингредиентов, % мас.:

гликоль - 50-65

тетраборат натрия - 0.5-1.0

органическая добавка - 0.5-2.0

вода - остальное

В приведенном составе жидкого теплоносителя "Высококипящие фракции М-2" являются побочными продуктами каталитического синтеза морфолина из диэтиленгликоля и аммиака при 215-260oC и 0.02-0.06 МПа на никель-хромовом катализаторе в присутствии водорода, выделенные из катализата указанного процесса на стадии выделения морфолина-ректификата.

При каталитическом синтезе морфолина из диэтиленгликоля и аммиака при 215-260oC и давлении 0.02-0.06 МПа на никель-хромовом катализаторе КСМ-3А (ГОСТ 6-03-314-75) в присутствии водорода на 1 т целевого продукта - морфолина - образуется 0.316 т побочных продуктов.

На стадии выделения морфолина-ректификата из куба колонны парциального разделения катализата указанного выше процесса отбираются высококипящие побочные продукты - кубовый остаток с удельным весом 1.06-2.12 г/см3, с верха колонны - легкая фракция побочных продуктов с удельным весом 0.76-1.00 г/см3. Легкая фракция преимущественно состоит из гетероциклических аминов: морфолина и его метил- и этилзамещенных, метилэтиламина, воды и до 2% неидентифицированных продуктов.

Смесь указанных выше кубового остатка и легкой фракции в объемном соотношении 4: 1 и есть "Высококипящие фракции М-2 по ТУ 6-14-10-210-87", которые имеют состав:

этилморфолин - 0.8-7.2

метилморфолин - 1.7-3.0

морфолин - 0.8-8.4

2-амино-2'-оксидиэтиловый эфир - 1.2-2.0

2,2'-диаминодиэтиловый эфир - 0.4-0.8

2,2-диморфолинодиэтиловый эфир - 20.8-23.8

этиленгликоль - 0.8-1.7

метиловый эфир этиленгликоля - 0.4-1.3

метилэтиламин - 0.7-1.4

2-метоксиэтиламин - 0.8-1.7

2-окси-2-морфолино-диэтиловый эфир - 0.7-1.4

1,4-диаминобутан - 0.2-3.0

1-аминобутанол-4 - 0.7-3.0

неидеинтифицированные продукты - до 1.6

вода - 4.0-9.2

диэтиленгликоль - остальное

Высококипящие фракции М-2 по ТУ 6-14-10-210-87" представляют из себя жидкость темно-коричневого цвета, неограниченно растворимую в воде и водных растворах гликолей (этиленгликоля, диэтиленгликоля, пропиленгликоля). Имеет специфический запах и плотность 1.05-1.12 г/см3, имеет щелочной характер -0.5% водный раствор имеет pH = 12.5 ед.

В предложенном составе теплоносителя:

- предельные концентрации гликолей (этиленгликоля, диэтиленгликоля, пропиленгликоля) выбраны с целью обеспечения температуры начала кристаллизации (замерзания) теплоносителя в пределе минус 28-72oC; при содержании в теплоносителе нижней предельной концентрации гликолей (50% мас.) - этиленгликоля, диэтиленгликоля, пропиленгликоля - температуры начала кристаллизации теплоносителя равны минус 36oC, минус 28oC и минус 35oC соответственно, а при содержании в теплоносителе верхней предельной концентрации указанных гликолей - минус 72oC, минус 53oC и минус 58oC соответственно; указанные пределы температур начала кристаллизации (замерзания) теплоносителя позволяют выбрать по составу теплоноситель и безопасно эксплуатировать системы практически при любых отрицательных температурах окружающего воздуха, не сливая теплоноситель из систем во время их простоя;

- при введений в состав водно-гликолиевых жидкостей смеси диэтилгидроксиламина с морфолином и смеси высококипящих фракций М-2 с морфолином pH указанных жидкостей возрастает до 10-10.5 ед., при указанных значениях pH щелочные растворы гликолей имеют повышенную тенденцию к пенообразованию и эмульгированию, поэтому тетраборат натрия в состав предложенного теплоносителя вводится как буферная добавка с целью поддержания pH теплоносителя не более 8.0-8.5 ед.; тетраборат натрия в составе предложенного теплоносителя является не только буферной добавкой, но и ингибитором коррозии углеродистых сталей; нижняя предельная концентрация тетрабората натрия ограничена возрастанием коррозионной активности теплоносителя по отношению к углеродистой стали при дальнейшем уменьшении его концентрации, а верхняя предельная концентрация - возрастанием коррозии стали из-за отрицательного эффекта взаимодействия тетрабората натрия с высококипящими фракциями М-2 при совместном их присутствии в теплоносителе;

- нижние предельные концентрации смеси диэтилгидроксиламина с морфолином и смеси высококипящих фракций М-2 с морфолином ограничены возрастанием коррозионной активности теплоносителя, а верхние предельные концентрации: смеси диэтилгидроксиламина с морфолином и смеси высококипящих фракций М-2 с морфолином - отсутствием существенного влияния на снижение коррозионной активности теплоносителя при дальнейшем увеличении их концентраций в теплоносителе. В смесях высококипящих фракций М-2 с морфолином и диэтилгидроксиламина с морфолином массовое соотношение компонентов 4:1 обусловлено тем, что именно при таком соотношении компонентов указанные смеси обеспечивают максимальный ингибирующий коррозию эффект (синергическое ингибирующее коррозию действие).

Наряду с коррозией наиболее сложной проблемой при использовании водно-гликолиевых растворов в качестве теплоносителя в тепловых процессах на установках различных отраслей промышленности является вспениваемость указанных растворов, особенно усиливающаяся при введении в эти растворы ингибиторов коррозии. Для решения проблемы вспенивания в таких случаях в водно-гликолиевые растворы вводят антипенные присадки. При этом вспениваемость и исчезновение пены (устойчивость пены) в каждом конкретном случае ограничивается безопасными для эксплуатации пределами. Так, ГОСТ-ом 28084-89 объем пены при вспенивании теплоносителей на основе водно-гликолиевых растворов в системах охлаждения двигателей внутреннего сгорания ограничивается величиной "не более 30 см3", и устойчивость пены - "не более 3 с". Для систем же осушки природных газов предъявляется требование, чтобы ввод ингибиторов коррозии в водно-гликолиевые растворы не приводил бы по сравнению с чистым водно-гликолиевым раствором к увеличению высоты слоя пены более чем на 15 мм и увеличению стабильности пены более чем на 5 с [Николаев В.В., Спиркин В.Г. Повышение эффективности работы оборудования в технологических процессах переработки сернистых природных и попутных газов. // Тематический обзор. Серия экс., модерн, и ремонт оборудования в нефтеперерабатывающей и нефтехимической промышленности. 1996. - вып.1-2. - с.54].

В предложенном теплоносителе морфолин является эффективным пеногасителем - полностью подавляет вспениваемость, и, как следствие, смеси высококипящих фракций М-2 и диэтилгидроксиламина с морфолином также полностью подавляют вспениваемость теплоносителя, поэтому указанные реагенты в смеси с морфолином используются в предложенном теплоносителе не только как эффективные ингибиторы коррозии, но и как эффективные пеногасители. Высококипящие же фракции М-2 полностью не подавляют вспениваемость теплоносителя, но снижают ее по сравнению со вспениваемостью чистых водно-гликолиевых растворов в 2.0-7.5 раз за счет наличия в указанных фракциях также морфолина в количестве 0.02-0.06% мас.

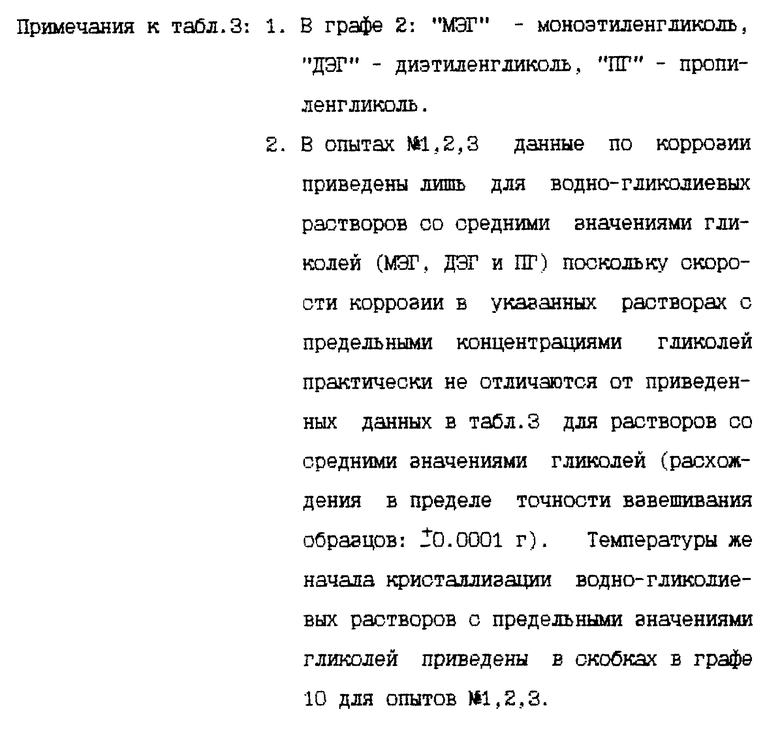

Коррозионные свойства предложенного теплоносителя исследовали на установке, приведенной в п.4.5.2. ГОСТ 28084-89 при термостатировании 160±1oC и экспозиции образцов 6 часов. В исследованиях использовались образцы из стали 20 ГОСТ 1050 размером 50х25х3 мм. В каждом эксперименте по три образца размещались в паровой и жидкой фазах теплоносителя. Ниже в таблицах приведены средние данные по результатам трех параллельных опытов.

Внешний вид образцов теплоносителя определяли визуально по п.4.1. ГОСТ 28084-89, плотность - по п.4.2. ГОСТ 28084-89, водородный показатель - по п. 4.9. ГОСТ 28084-89.

Вспениваемость и устойчивость пены образцов теплоносителя определяли по п. 4.6. ГОСТ 28084-89, температуру начала кристаллизации - по п.4.3. ГОСТ 28084-89.

Оценку термоокислительной стабильности образцов теплоносителя проводили с помощью дифференциального термического анализа (термогравиметрия) на дериватографе системы F.PAULIK, G.PAULIK, L.ERDEY при скорости нагрева образцов теплоносителя 5oC/мин.

В экспериментах при приготовлении образцов предложенного теплоносителя и прототипа использовались образцы реагентов из технических партий: концентрированный этиленгликоль без присадок по ГОСТ 19710-83 сорт 1; диэтиленгликоль по ГОСТ 10136-77; пропиленгликоль технический по ТУ 6-01-4689-387-2-88; тетраборат натрия (бура) по ГОСТ 8429-77 сорт 1-й; морфолин технический по ТУ 6-14-366-80; высококипящие фракции М-2 по ТУ 6-14-10-210-87; диэтилгидроксиламин по ТУ 38-103528-82; дистиллированная вода ГОСТ 6704-72; 1,2,3- бензотриазол, чистый по ГОСТ 62-09-1291-87.

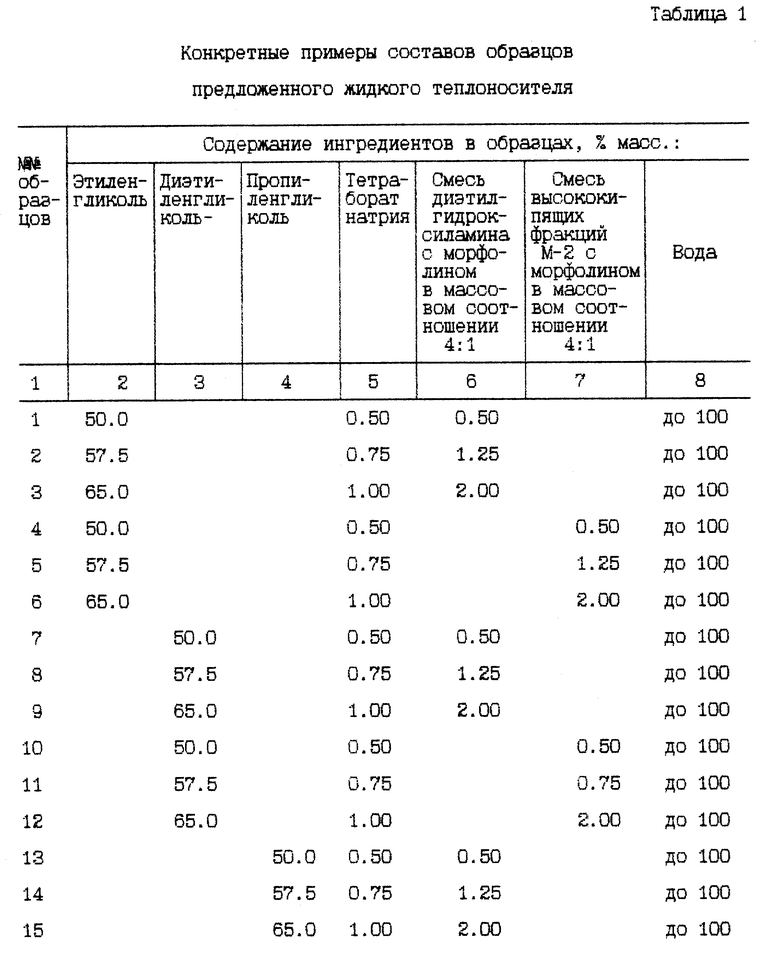

В табл.1 приведены конкретные примеры составов предложенного теплоносителя с предельными и средними значениями ингредиентов.

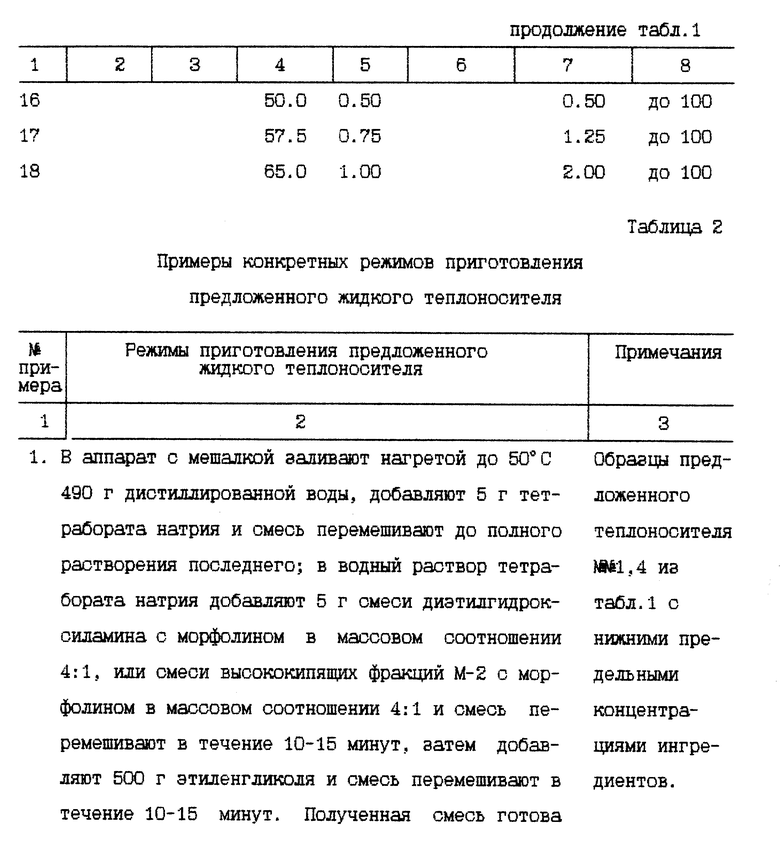

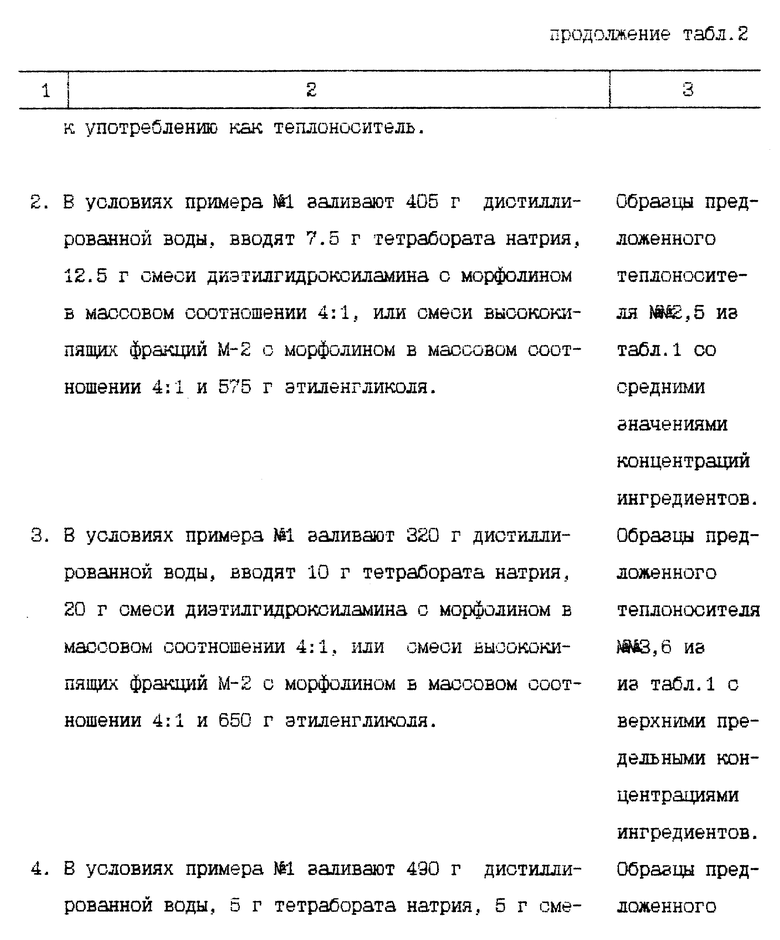

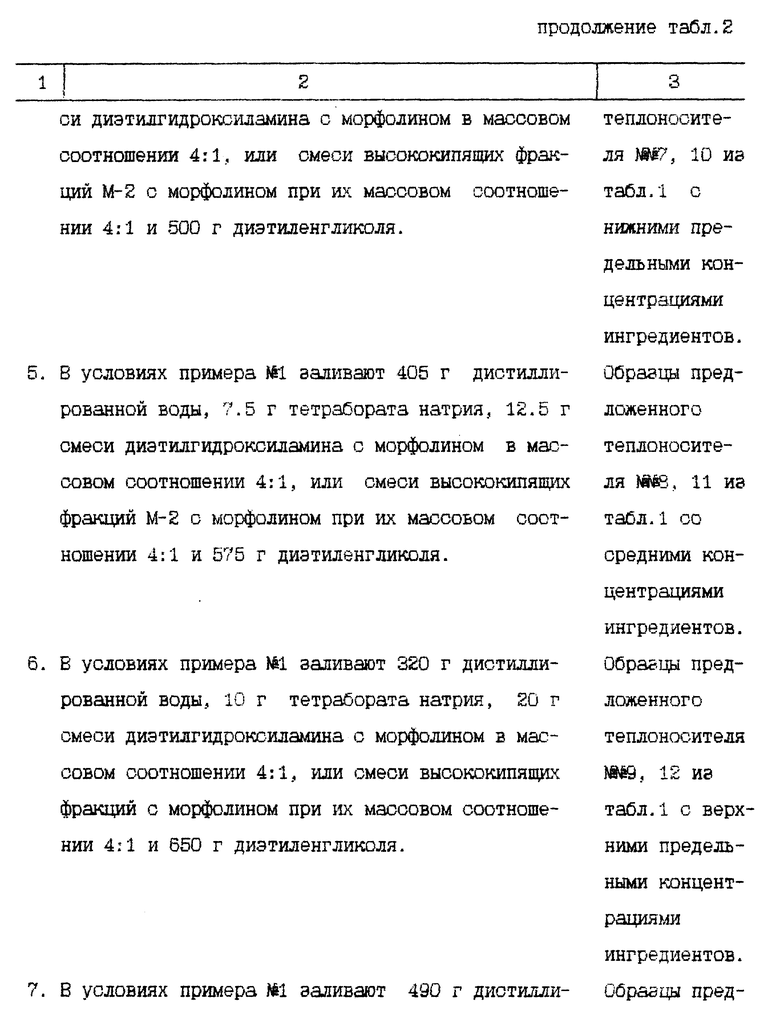

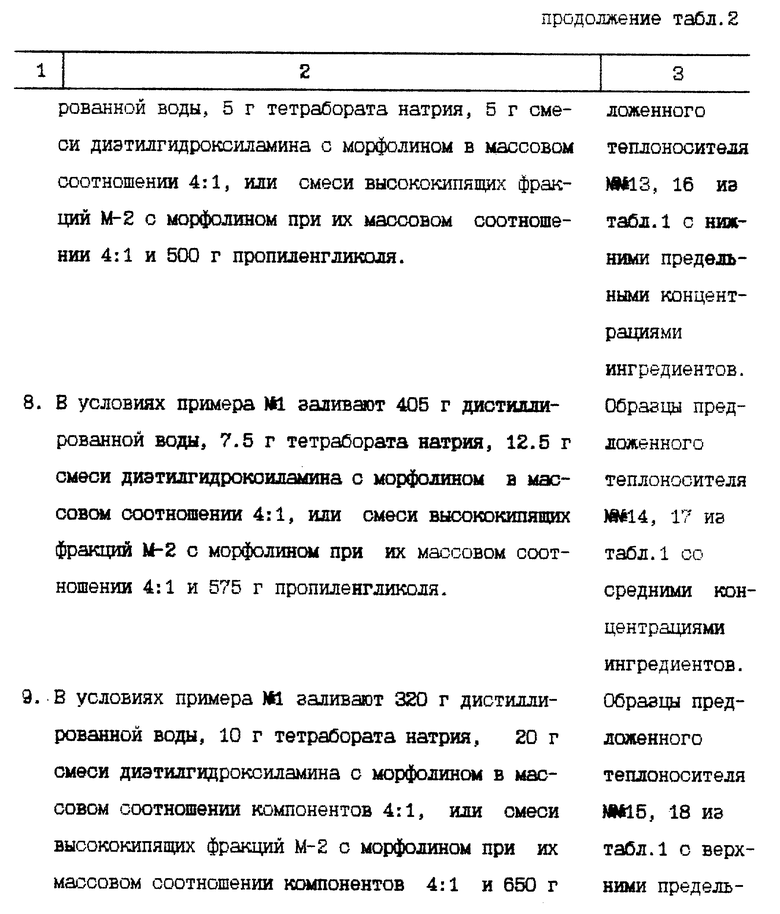

В табл. 2 приведены конкретные режимы указанных в табл. 1 образцов предложенного жидкого теплоносителя. При этом количество загружаемых реагентов приведено из расчета приготовления 1 кг каждого образца предложенного теплоносителя.

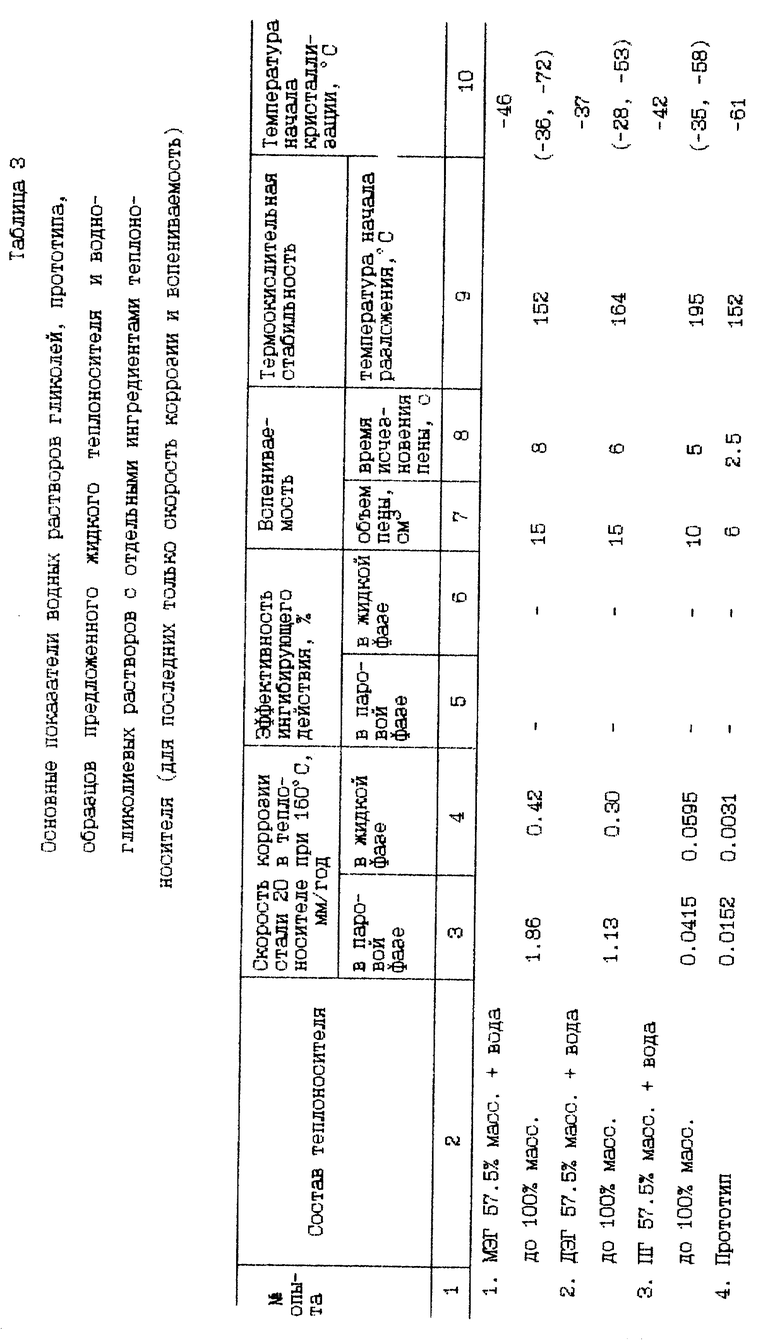

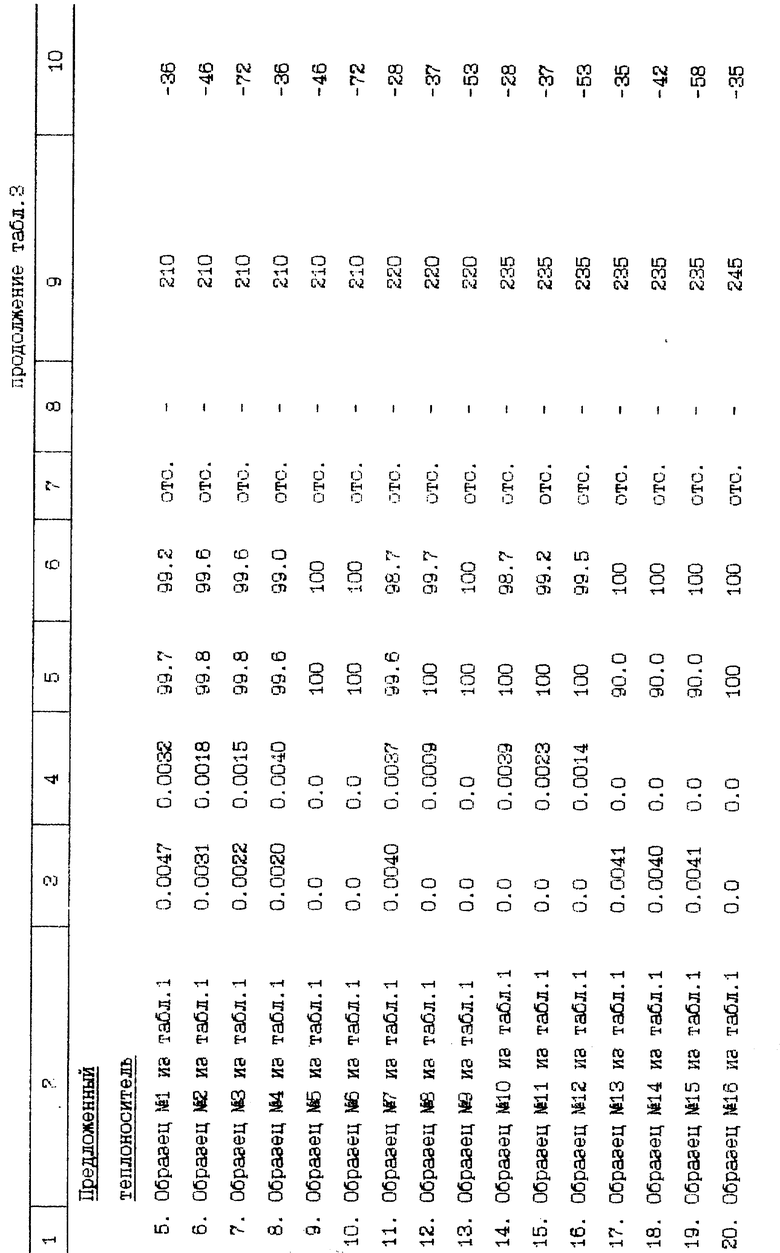

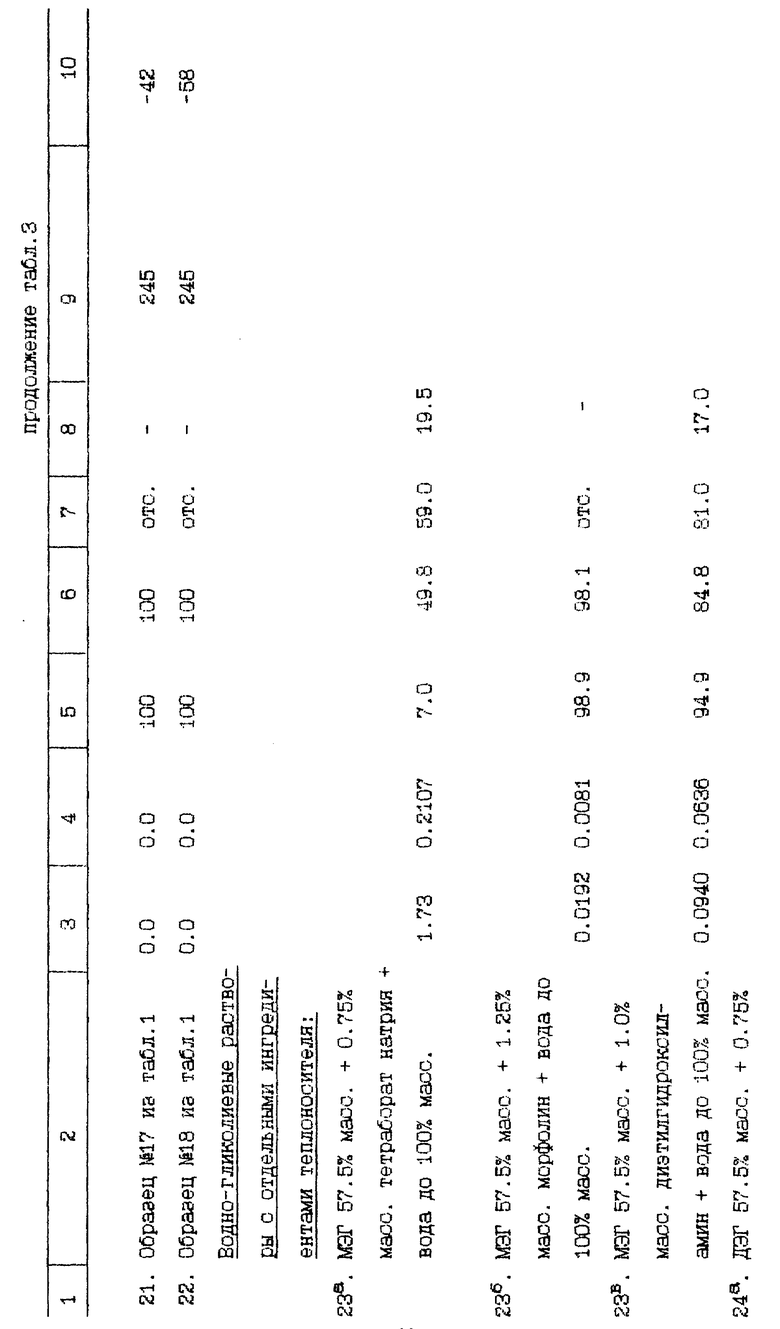

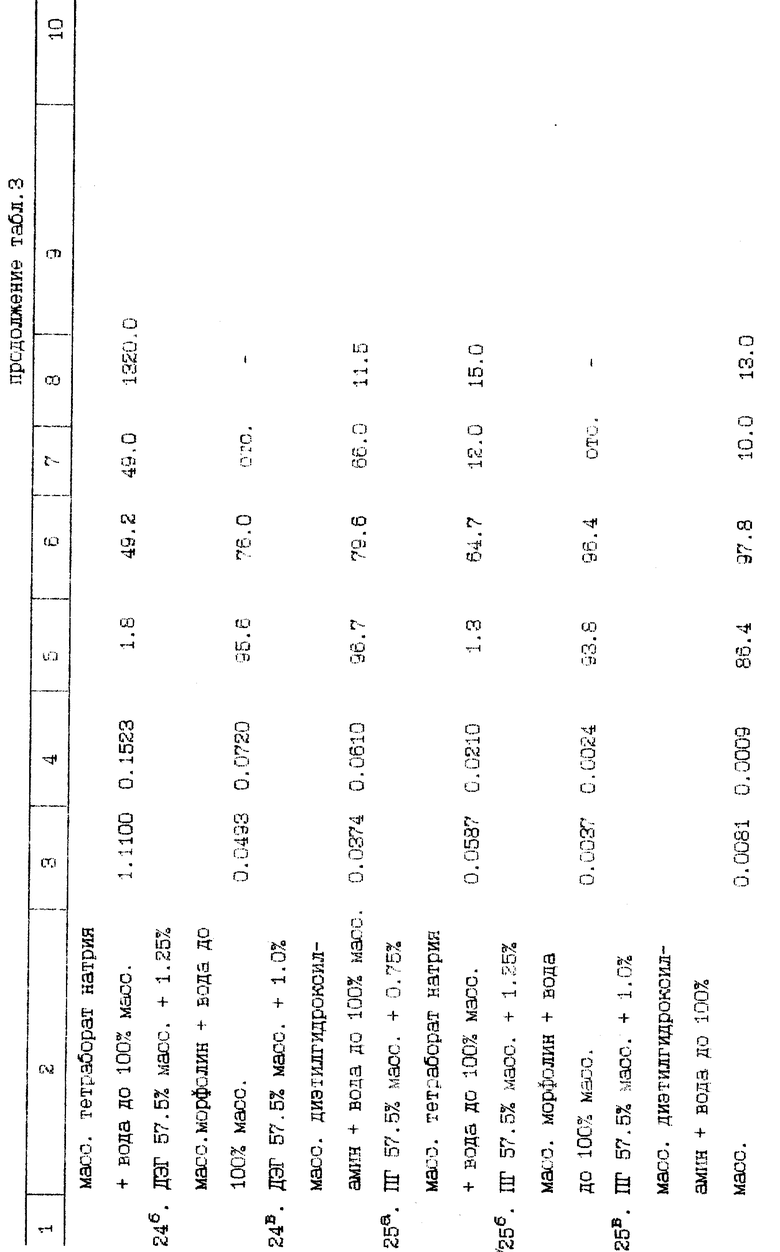

В табл.3 приведены основные физико-химические показатели образцов предложенного жидкого теплоносителя конкретных составов и прототипа. При оценке физико-химических показателей прототипа (патент RU N 2102428) в исследованиях использовался образец прототипа при следующем содержании ингредиентов, % мас.:

этиленгликоль - 60.0

тетраборат натрия - 0.2

бензотриазол - 0.67

фракция М-2 - 0.6

вода - до 100

Из приведенных в табл. 3 данных следует, что предложенный жидкий теплоноситель имеет:

- температуру начала кристаллизации в пределе минус 28 - 72oC;

- температуру начала окисления и термического разложения гликолей в предложенном теплоносителе в пределе плюс 210 - 245oC, в том числе:

в теплоносителе на основе водно-этиленгликолевого раствора 210oC (опыты NN 5-10 табл. 3) - повышение термической стабильности на 58oC по сравнению с чистым водно-этиленгликолиевым раствором (опыт N 1 табл.3); в теплоносителе на основе водно-диэтиленгликолиевого раствора в пределе 220-235oC (опыты NN 11-16 табл.3) - повышение термической стабильности на 56-71oC по сравнению с чистым водно-диэтиленгликолиевым раствором (опыт N 2 табл.3); в теплоносителе на основе водно-пропиленгликолиевого раствора в пределе 235-245oC (опыты NN 17-22 табл.3) - повышение термической стабильности на 40-50oC по сравнению с чистым водно-пропиленгликолиевым раствором (опыт N 3 табл. 3).

Все образцы предложенного жидкого теплоносителя, в состав которых входит морфолин (опыты NN 5-10, 11-16, 17-22 табл.3), не обладают вспениваемостью: морфолин оказался эффективным пеногасителем для водно-гликолиевых растворов. Из открытой печати нам не известно использование морфолина в качестве пеногасителя, полностью подавляющего количеством, введенного в состав предложенного теплоносителя, способность как чистых водно-гликолиевых растворов к вспениванию (опыты NN 23б, 24б; 25б табл.3), так и полностью исключающих образование пены в обладающих повышенной вспениваемостью содержащих ингибиторы коррозии водно-гликолиевые растворы (опыты NN 5-10, 11-16, 17-22 табл. 3).

Полное подавление вспениваемости предложенного теплоносителя достигается введением в его состав морфолина (опыты NN 23б, 24б, 25б табл.3 в сравнении с опытами NN 23а, 23в, 24а, 24в, 25а, 25в табл.3).

По сравнению с теплоносителем-прототипом у предложенного жидкого теплоносителя:

- термическая стойкость на 58-93oC выше: 210-245oC против 152oC у прототипа (графа 9 в табл.3);

- вспениваемость подавляется полностью.

В зависимости от состава композиций предложенный теплоноситель в коррозионном отношении инертен (эффективность ингибирующего действия 100%) к углеродистой стали в паровой фазе (графа 5 табл.3 опыты NN 9, 10, 12-16, 20-22) или же в жидкой фазе (графа 6 табл.3 опыты NN 9, 10, 13, 17-22), или же в паровой и жидкой фазах (графы 5 и 6 табл.3 опыты NN 9, 10, 13, 20-22), или же коррозионная активность предложенного теплоносителя ниже коррозионной активности теплоносителя-прототипа в паровой фазе в 3.2-7.6 раз (графа 3 табл. 3 опыты NN 5-10, 11-16, 17-22 в сравнении с опытом N 4), в жидкой фазе - в 2.2-10.1 раз (графа N 4 табл.3 для опытов NN 5-10, 11-16, 17-22 в сравнении с опытом N 4). Указанная низкая коррозионная активность предложенного жидкого теплоносителя обеспечивается за счет cинергизма присадок теплоносителя (сравните данные по скоростям коррозии опытов NN 23а и 23в с NN 5-7 табл.3, NN 24а и 24в с N 11-13 табл.3, NN 25а и 25в с N 17-19 табл.3).

По сравнению с чистыми водно-гликолиевыми растворами предложенный жидкий теплоноситель в зависимости от состава композиции также в коррозионном отношении инертен к углеродистой стали в газовой фазе, или в жидкой фазе, или в газовой и жидкой фазах, или же коррозионная активность его ниже в 10-250 раз (графа 3 и 4 табл.3, опыты NN 5-22).

Предложенный пожаробезопасный жидкий теплоноситель имеет следующие характеристики:

1. Товарный вид - Однородная, нерасслаивающаяся, без взвешенных механических примесей от бесцветного до светло-коричневого цвета жидкость.

2. Плотность при 20oC, г/см3, в пределе - 1.064-1.114

3. Вязкость кинематическая при 20oC, мм2/с, в пределе - 1.2-2.6

4. Вспениваемость:

- объем пены, см3 - отс.

- время исчезновения пены, с - -

5. Температура начала кристаллизации, oC, в пределе - синус 28-72

6. Термическая стойкость, oC, в пределе - 210-245

7. Скорость коррозии стали 20 при 160oC, мм/год

- в газовой фазе, не более - 0.0050

- в жидкой фазе, не более - 0.0040

По температуре начала кристаллизации с предложенным теплоносителем можно безопасно эксплуатировать системы практически при любых отрицательных температурах окружающего воздуха; по физико-химическим показателям может быть использован как для нагревания, так и для охлаждения в тепловых процессах, т.е. может быть использован в практике как теплоноситель и как хладоагент.

По термической стойкости предложенный жидкий теплоноситель может быть использован в качестве промежуточного теплоносителя с огневым обогревом в блоках регенерации абсорбентов установок осушки и очистки природных и попутных газов от сернистых соединений и CO2, где на современных отечественных указанных установках в качестве теплоносителя применяется, как правило, только насыщенный водяной пар c температурой 160-179oC. Замена парового теплоносителя, применяемого в рибойлерах колонн регенерации насыщенных гликолиевых и/или алканоламинных указанных установок, на промежуточный теплоноситель с огневым обогревом особенно целесообразна для районов Крайнего Севера и Средней Азии, где выработка больших количеств пара для указанных целей сопряжена с большими трудностями: строительство котельных или ТЭЦ, водоводов, установок подготовки котловой воды для котельных и ТЭЦ, большими эксплуатационными затратами установок получения пара и т.д.

Высокие эксплуатационные качества предложенного жидкого теплоносителя подтверждены продолжительными промышленными испытаниями (в течение более года, см. Акт промышленных испытаний) на установке канадской фирмы "МАЛАНИ" по очистке газа от сероводорода и получения элементарной серы цеха N 1 АООТ "Миннибаевcкий газоперерабатывающий завод" (Татарстан), где он использовался в рибойлере колонны регенерации алканоламинного абсорбента в качестве промежуточного теплоносителя с огневым обогревом. Испытывался предложенный теплоноситель состава, % мас.:

Диэтиленгликоль - 50.0

Тетраборат натрия - 1.0

Высококипящие фракции М-2 - 2.0

Вода - остальное

Температурный режим теплоносителя в период промиспытаний: вход теплоносителя в рибойлер 180oC, выход теплоносителя из рибойлера 166oC, температура теплоносителя в трубопроводах змеевика огневого подогревателя 204oC.

Промышленными испытаниями установлено, что предложенный жидкий теплоноситель в указанных выше рабочих условиях процесса:

- не обладает вспениваемостью;

- обладает термической стойкостью и не дает твердых отложений на стенках аппаратов и трубопроводах;

- не вызывает коррозию аппаратуры и трубопроводов - практически в коррозионном отношении инертен к конструкционным материалам Ст20 и 16ГС: снижение коррозии в 250 раз стали 16ГС и в 500 раз Ст20 при экспозиции образцов 1464 ч в теплоносителе на выходе из рибойлера (эффективность защиты 98.8 и 99.6% для Ст20 и 16ГС); в теплоносителе на входе в рибойлер снижение коррозии Ст20 более чем в 333.0 раза (эффективность защиты 99.7%). Концентрации гликолей и присадок во времени в период испытаний не изменились: косвенное подтверждение, что присадки в предложенном теплоносителе препятствуют окислению и термической деструкции гликолей.

Результаты промиспытаний позволили рекомендовать предложенный жидкий теплоноситель к широкому использованию в промышленном масштабе. Изготовление предложенного теплоносителя не представляет трудностей - готовится простым смешением выпускаемых отечественной промышленностью реагентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКИЙ ТЕПЛОНОСИТЕЛЬ | 1998 |

|

RU2139907C1 |

| ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2102428C1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1997 |

|

RU2139316C1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1997 |

|

RU2117689C1 |

| ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ | 2003 |

|

RU2253663C1 |

| ДЕЭМУЛЬГАТОР ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1995 |

|

RU2076134C1 |

| ТЕПЛОНОСИТЕЛЬ ДЛЯ СОЛНЕЧНОГО КОЛЛЕКТОРА | 2013 |

|

RU2557611C2 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1995 |

|

RU2076135C1 |

| Абсорбирующий раствор сорбционных холодильных машин | 1990 |

|

SU1738818A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1995 |

|

RU2103309C1 |

Использование: для передачи или отвода тепла в тепловой аппаратуре технологических процессов различных отраслей промышленности. Теплоноситель содержит гликоль, воду, тетраборат натрия и дополнительно содержит смесь высококипящей фракции М-2 с морфолином в массовом соотношении 4:1 или смесь диэтилгидроксиламина с морфолином в массовом соотношении 4:1. Фракция М-2 представляет собой смесь побочных продуктов стадии выделения морфолина-ректификата из катализата производства морфолина из диэтиленгликоля и аммиака. Технический результат: повышение термической стабильности в интервале температур от минус 28 - 72°С до плюс 205 - 245oC, снижение коррозионного воздействия к конструкционным материалам из углеродистой стали и предотвращение вспениваемости. 3 табл.

Жидкий теплоноситель для тепловых процессов, содержащий гликоль, тетраборат натрия, органическую добавку и воду, отличающийся тем, что в качестве органической добавки он содержит смесь высококипящей фракции М-2, представляющей собой смесь побочных продуктов стадии выделения морфолина-ректификата из катализата производства морфолина и диэтиленгликоля и аммиака, с морфолином в массовом соотношении 4 : 1, или смесь диэтилгидроксиламина с морфолином в массовом соотношении 4 : 1 при следующем соотношении ингредиентов, мас.%:

Гликоль - 50 - 65

Тетраборат натрия - 0,5 - 1,0

Органическая добавка - 0,5 - 2,0

Вода - Остальное

| ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2102428C1 |

| ИНГИБИРОВАННЫЙ ТЕПЛОНОСИТЕЛЬ | 1991 |

|

RU2030431C1 |

| US 4455248 A, 19.06.84 | |||

| Линейный асинхронный электродвигатель | 1984 |

|

SU1220069A1 |

| Негорючие теплоносители и гидравлические жидкости /Под ред.А.М.Сухотина, - Л.:Химия, 1979, с.288 - 290. | |||

Даты

1999-10-20—Публикация

1998-02-24—Подача