Изобретение относится к пластичным металлоплакирующим составам, применяемым в качестве защитного средства для узлов трения колесных и гусеничных транспортных средств, промышленного оборудования и судовых механизмов различного назначения.

Известна смазка для тяжело нагруженных механизмов, содержащая, мас.%: канальную сажу 11 - 13, коллоидный графит 6 - 8 и защитную смазку на основе минерального масла, загущенного алюминиевым мылом синтетических жирных кислот фракции C10 - C16 - остальное [Авторское Свидетельство СССР N 1810385, МПК 5 C 10 M 169/04 // (C 10 M 169/04, C 10 M 125/02, C 10 M 101/02, C 10 M 177/02) C 10 N 30/06, 1993 г.].

Действие вышеназванной смазки направлено на повышение ее работоспособности в широком диапазоне температур и нагрузок.

Известен состав пластичной антифрикционной многоцелевой смазки, получаемой загущением нефтяных масел 12-оксистеаратом лития и содержащей антиокислительную присадку [Химический энциклопедический словарь под ред. И.Н.Кнунянца, М., Советская энциклопедия, 1983 г., с. 304]. Известная пластичная смазка выпускается в промышленном масштабе под маркой "Литол" [ГОСТ 21150-87].

Известная смазка обладает хорошей водостойкостью, механической стабильностью и работоспособностью в широком интервале температур. Однако применение ее в узлах трения не позволяет предотвратить их износ и обеспечить показатели, повышающие ресурс работы.

Наиболее близкой к предлагаемой является пластичная смазка, содержащая основу, в качестве которой используют литол, и высокодисперсный металлический порошок в количестве 5-10 мас.%. (Р.М.Матвеевский и др. "Смазочные материалы, антикоррозионные и противозадирные свойства. Методы испытаний". Справочник, М., Машиностроение, 1989 г. с. 144-145).

Известные смазочные материалы обладают хорошими триботехническими характеристиками, однако недостаточно эффективны для предотвращения фрикционной коррозии и износа пар трения.

Известно, что причиной износов пар трения являются в основном два фактора: усталостное выкрашивание и износ от фрикционной коррозии. Усталостное выкрашивание обусловлено усталостью материала поверхностных слоев, подверженных действию контактных напряжений в основном при линейном и точечном контакте. Появляющиеся при этом микротрещины вырастают до ямок. Трещины и ямки заполняются смазкой, которая в зоне контакта нагнетается в них под высоким давлением. Одной из главной причин усталостного выкрашивания являются неудовлетворительные свойства смазочных материалов. Поэтому условия смазки и качество смазки оказывают значительное влияние на усталостное выкрашивание и на другие виды износа. Значительное влияние на усталостное выкрашивание и на смазочную композицию оказывает температура в зоне контакта.

Фрикционная коррозия может возникнуть во всех соединениях и сопряжениях, даже при наличии простых вибраций. Поверхности деталей, пораженные фрикционной коррозией, покрываются пленкой окислов Fe2O3, Fe3O4, Fe2O3H2O (ржавчина). При движении трущихся поверхностей от них отделяются продукты износа, представляющие собой осколки хрупких окисных пленок, которые остаются в зоне контакта. Это провоцирует интенсивный износ поверхностей деталей. Для исключения этого явления необходимо придать защитной смазке хорошую водостойкость. Водостойкость известных пластических смазок явно не удовлетворяет условиям эксплуатации и не обеспечивает ресурсной работы деталей транспортного средства.

Как показывает опыт использования пластических смазок, для их применения в соответствии с назначением последние должны удовлетворять следующим общим требованиям: сохранять необходимые механические свойства в области высоких температур, сохранять оптимальную вязкость при низких температурах, не плавиться при нагревании, не распадаться при хранении и в узлах трения на масло и загуститель, не разрушаться под действием воды, сохранять химическую стабильность, обладать хорошими защитными свойствами, не провоцировать коррозию металла и др.

Существующий опыт эксплуатации транспортных средств позволяет утверждать, что проблема обеспечения безизносной работы пар трения требует своего разрешения.

Задачей предлагаемого изобретения является обеспечение эффективного металлоплакирующего действия, что позволит добиться безизносной работы пар трения, предотвращения износа работающих пар трения в процессе их эксплуатации и восстановления уже изношенной поверхности узлов трения, уменьшение фрикционной коррозии.

Поставленная задача решается тем, что пластичная смазка на основе литола содержит высокодисперсный порошок металлического наполнителя, полученного методом испарения и конденсации в атмосфере нейтрального газа на вакуумной установке, при следующем соотношении компонентов, мас.%:

Высокодисперсный порошок металлического наполнителя - 5,0 - 20,0

Литол - До 100

В качестве металлического наполнителя используют высокодисперсный порошок цинка, бронзы или свинца с размером частиц не более 20 мкм, при этом содержание фракции с размером частиц 10 мкм составляет около 90%. В качестве легирующих элементов порошки могут содержать сурьму, олово, кадмий.

В качестве основы используют литол, получаемый загущением нефтяных масел 12-оксистеаратом лития.

Введение в композицию заявляемой основы в указанном количественном интервале обеспечивает образование соответствующей пленки на частицах металлического порошка, а также требуемой консистенции и структурно-механических свойств смазки.

Заявляемое качество и количество металлического порошка обеспечивает получение смазки с улучшенными защитными свойствами, способствующей предотвращению износа в процессе эксплуатации, а также восстановлению уже изношенной и поврежденной поверхности.

Сравнение предлагаемой металлоплакирующей смазки с известной позволяет утверждать, что предлагаемый нами состав отличается от известного использованием металлического наполнителя (порошка цинка, бронзы, свинца). Это позволяет сделать вывод о соответствии заявляемого решения критерию "Новизна".

В науке и технике известно введение в составы пластичных смазочных материалов различных металлоплакирующих добавок и присадок.

Так, например, известна металлоплакирующая добавка к смазочным материалам, содержащая порошкообразный металлический наполнитель, минеральное масло, стабилизатор и фторсодержащее вещество [Заявка RU N 95120135/04, МПК C 10 M 141/06, 1997 г.]. В металлоплакирующие добавки могут быть введены различные составы металлических порошков.

Известны также металлоплакирующие присадки, содержащие соли монокарбоновых кислот с металлами [патент RU N 1807074, МПК C 10 M 129/40, 1993 г.] или металлический порошок - промышленный отход электрохимического процесса гальваники, содержащий медь, смешанный с олеиновой кислотой в соотношении 1: 1 [Патент RU N 2050407, МПК C 10 M 125/04, 1995 г.].

Однако известно, что введение жидких металлоплакирующих добавок и присадок влияет на основные технологические показатели пластичных смазок.

Введение заявляемых порошков цветных металлов, полученных методом испарения и конденсации в атмосфере нейтрального газа на вакуумной установке, непосредственно в пластичную смазку позволяет не только достичь хорошего металлоплакирующего действия, но и сохранить ее основные технологические показатели. Металлоплакирующее действие получаемой смазки обеспечивается тем, что частицы порошка могут внедряться в микротрещины и дефекты на поверхности трущихся деталей, образуя защитную пленку. При наличии пленки на трущихся поверхностях продукты их износа состоят из пористых частиц металла; последние покрываются адсорбционным слоем смазочного материала, имеют электрический заряд, под действием которого удерживаются в узлах трения. Заявляемая основа обеспечивает требуемую водостойкость и жизнеспособность композиции и образующейся пленки.

В открытых источниках информации нами не обнаружено данных об известности ведения в состав пластичной смазки мелкодисперсных частиц металлического порошка (порошка цинка, бронзы или свинца). Использование заявляемого состава позволяет решить поставленную задачу - создание смазочной композиции, позволяющей реализовать режим безизносной работы узлов трения при одновременном сохранении качества смазки.

Все вышеизложенное позволяет сделать вывод о соответствии заявляемого состава критерию "Изобретательский уровень".

Заявляемый металлоплакирующий состав готовят следующим способом.

Компоненты состава взвешивают в необходимых соотношениях и загружают в лопастной смеситель. Длительность перемешивания 2 - 3 часа для получения гомогенной по составу смазки.

Для приготовления металлоплакирующих составов в качестве основы используют смазку Литол-24 по ГОСТ 21150-87, в качестве наполнителей - высокодисперсные порошки цинка марки ПЦВД по ТУ 494К-А064-04-93, бронзы марки ПБВД по ТУ 494К-А064-07-94, свинца марки ПСВД по ТУ 0165-05-93. В качестве легирующих элементов порошки могут содержать сурьму, олово и кадмий.

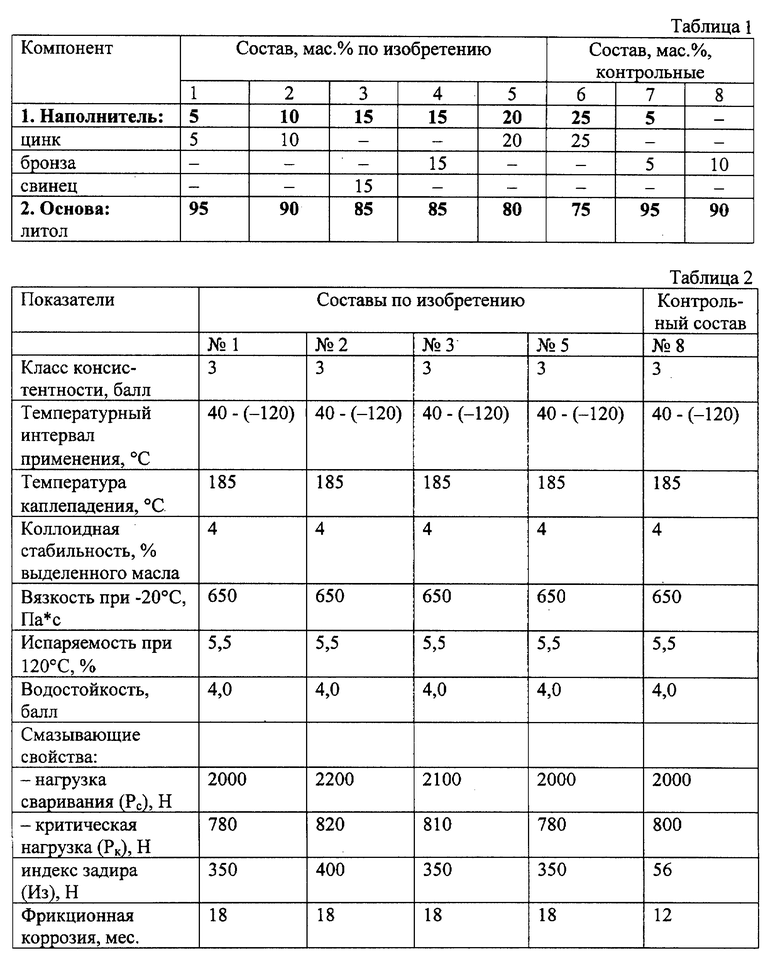

В таблице 1 приведены составы изготовленных металлоплакирующих составов.

Объединенную пробу смазки общей массой 1.5 кг отбирают по ГОСТ 2517-85 и определяют ее показатели по ГОСТ 21150-87. Полученные данные приведены в таблице 2.

Свойства смазки, приготовленной по составу N 4, аналогичны составу N 3. Свойства, приведенные в таблице 2, показывают, что приготовление композиции по изобретению (примеры 1, 2, 3, 5) позволяет получить составы с улучшенными смазывающими свойствами. Трибологические характеристики определены на четырехшариковой машине при 20 ± 5oC.

Для исследования эффективности металлоплакирующего действия заявляемого состава узлы трения автомобиля ВАЗ 2105 с пробегом 95 тыс. км. были обработаны смазкой, изготовленной по примерам N 1 - 8.

Замеры показателя износа пар трения (фрикционная коррозия) автомобиля были проведены до введения заявляемого состава и после его введения и последующей эксплуатации в течение 4-х, 6-ти, 12-ти и 18 месяцев. Данные приведены в табл. 2.

Приготовление составов по примеру 7 не позволяет обеспечить хорошего металлоплакирующего действия смазки - фрикционная коррозия около 6 месяцев. Приготовление составов по примеру 6 нецелесообразно, т.к. это влечет большой расход металлического наполнителя и, кроме того, приводит к снижению основных технологических показателей смазки.

Использование заявляемой смазки позволяет полностью устранить коррозионное воздействие на металлическую поверхность, повысить срок службы обрабатываемых деталей за счет уменьшения усталостного выкрашивания, повысить жизнестойкость смазки как в процессе хранения, так и в условиях эксплуатации при одновременном сохранении ее технологических показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЧНАЯ СМАЗКА | 2004 |

|

RU2267520C2 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ КОНЦЕНТРАТ | 1997 |

|

RU2124556C1 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2169164C1 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2169165C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2009 |

|

RU2414504C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2009184C1 |

| АНТИКОРРОЗИОННАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2141984C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ЭЛЕКТРОПРОВОДЯЩАЯ, ДЛЯ ПОДВИЖНЫХ ЭЛЕКТРИЧЕСКИХ СОЕДИНЕНИЙ | 2017 |

|

RU2647118C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1996 |

|

RU2103331C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2004 |

|

RU2258080C1 |

Изобретение относится к пластичным металлоплакирующим составам, применяемым в качестве защитного средства для узлов трения колесных и гусеничных транспортных средств, промышленного оборудования и судовых механизмов различного назначения. Состав содержит смазку Литол в качестве основы и 5 - 20% высокодисперсного металлического порошка, полученного методом испарения и конденсации в атмосфере нейтрального газа на вакуумной установке. В качестве металлического порошка может быть использован высокодисперсный цинк или бронза? или свинец. Металлический порошок может содержать легирующие добавки сурьмы, олова или кадмия. Изобретение позволяет получить состав с хорошим металлоплакирующим действием, что, в свою очередь, обеспечивает безизносную работу пар трения, предотвращает износ работающих пар трения в процессе их эксплуатации и восстанавливает уже изношенную поверхность узлов трения при одновременном сохранении основных технологических показателей смазки. 3 з.п. ф-лы, 2 табл.

Высокодисперсный порошок металлического наполнителя - 5,0-20,0

Литол - До 100

2. Пластичная смазка по п. 1, отличающаяся тем, что размер частиц высокодисперсного порошка металлического наполнителя не более 20 мкм, при этом содержание фракции с размером частиц 10 мкм составляет около 90%.

| Матвеевский Р.М | |||

| и др | |||

| Смазочные материалы, антикоррозионные и противозадирные свойства | |||

| Методы испытаний | |||

| Справочник | |||

| - М.: Машиностроение, 1989, с.144 - 145 | |||

| Смазочная композиция | 1987 |

|

SU1595885A1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ СОСТАВ | 1990 |

|

RU2054030C1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ СМАЗКА | 1991 |

|

RU2021331C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1996 |

|

RU2103331C1 |

Авторы

Даты

1999-10-20—Публикация

1998-02-24—Подача