Изобретение относится к смазочным составам и может быть использовано в тяжелогруженых парах и узлах трения станков, прокатного, прессового и другого оборудования.

Цель изобретения - повьшение работоспособности и износостойкости тяжелогруженых пар трения.

Предлагаемая смазочная композиция содержит, мас,%:

Мьшьная пластичная

смазка ЦИАТИМ-20

или 1ШАТИМ-2035-10

Порошок кадмия 10-12,5

Порошок цинка 10-12,5

Дисульфидмолибденовая

паста (смазка

ВНИИНП-232) , До 100

Добавка консистентной смазки типа ЦИАТИМ-201 или ЦИА ШН-203 обеспечивает необходимую пластичность сма

зочной композиции и смачиваемость ее с контактными поверхностями пар трения. .

Добавки кадмия и цинка позволяют расширить верхний предел рабочих температур смазки: температура плавления кадмия 327°С, а цинка 420°С.

Кроме того, добавки кадмия и цинка значительно улучшают антифрикционные и противозадирные свойства композиции как в условиях сухого трения (до расплавления порошков), так и после расплавления составляющих композиций. При температурах выше 300 С за счет последовательного расплавления сначала порошка кадмия (t „д 327 С), а затем цинка (t „д 420 с) на рабочих поверхностях пар трения образуются антифрикционные металлизированные слои, которые помимо уменьшения коэффициента трения

сд

ел

ас

00

сд

обеспечивают существенно лучший теп- лоотвод из зоны контакта трущихся поверхностей, предохраняют их от возникновения задиров и позволяют сохранить эксплуатационные характеристики композиции за весь период использования.

Композицию готовят путем последовательного перемешивания Составляющих в установленных пропорциях при комнатной температуре (20 С). Перемешивание может осуществляться зруч- ную или при помощи механизированных устройств. Сначала в дисуль идмолиб- деновую пасту вводят пластичную смаз ;ку ЦйАТИМ-201 или ЦИАТИМ-203, а затем порошки кадмия и цишса. После пригот9вления композицию вьщерживают при 20 С не менее 4 ч. При приготовлении композиции используют порошки металлов Фракции до 20 мкм.

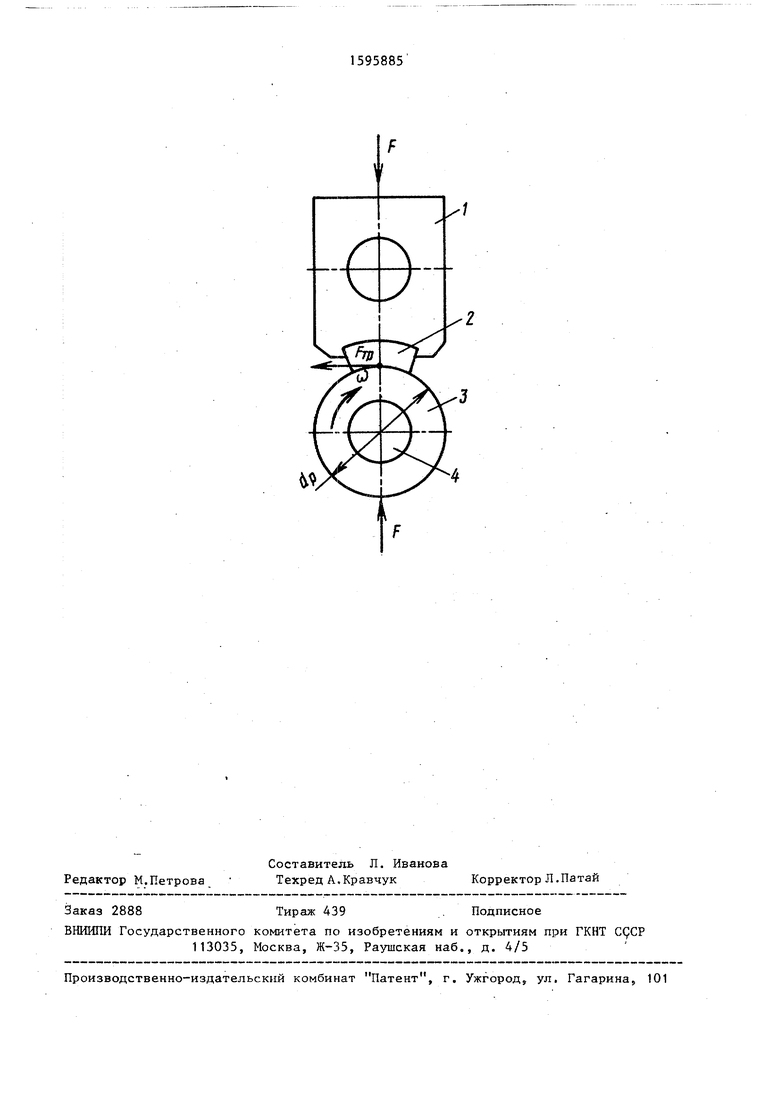

Испытания смазок проводят на модернизированной по типу машины трения СМЦ-2 установке, на которой моделируют условия работы неподвижных центров шлифовальных станков.

На чертеже приведена схема установки.

В устройство 1 устанавливают колодку 2, изготовленную из стали 9Х2МФ твердостью HS 70. На шпиндел 4 установки устанавливают ролик 3 диаметром (dp) 40 мм из стали 40 твердостью НЕС 40-45. Колодку прижимают к ролику с усилием (F) ЮОкг Частота вращения шпинделя (ы) 1450 цикл/мин.

Со шпинделем установки соединен индукционный датчик момента сопротивления вращению.

Коэффициент трения определяют из соотношения

«c-Vr- -r

где М - момент сопрЬтивления вращению .

Интенсивность весового износа определяют путем взвешивания ролика на весах ВЛТ-1 с точностью до 1 мг.

Испытания каждого из указанных в табл,1. составов повторяют 3-5 раз.

В табл.1 приведены соотношения :омпонентов в испытуемых составах (3-7 - составы предлагаемых смазочных композиций; 1 - ВНШНП-232 без добавок мела 2 - ВНИИНП-232 - 40 мас.% размолотый мел - 60 мас.%).

5

0

5

В табл.2 прив едены результаты испытаний смазок на трения.

Расход состава 5 в 4 раза меньше расхода состава 2 (ВНИИНП-232 + мел), и более чем в 4 раза состава 1 (ВНИИНП-232).

При измерениях температур в зоне трения, вьшолненных методом искусственной термопары, установлено, что при однократной подаче смазки, т.е. без дополнительного принудительного введения составов в зону трения, свойства составов и работоспособность пары трения составляют: состав 2 - 120 мин; состав 1 - 80 мин; состав 5- более 480 мин.

В ходе испытаний установлено следующее .

Предлагаемая композиция по сравнению с известной обладает существен- но лучшими эксплуатационными характеристиками.

Добавки порошков кадмия и цинка расширяют диапазон рабочих температур композиции, что делает ее особо пригодной для обработки деталей большого веса.

Расход смазки за счет улучшения эксплуатационных характеристик, сокращения безвозвратных: потерь и возможности повторного использования сокращается в 3-4 раза.

В процессе работы на рабочей поверхности неподвижных центров и .центровых отверстий образуется металлизированная пленка, которая предохраняет контактные поверхности от задиров. За весь период испытаний случаев схватывания и задиров неподвижных центров не зафиксировано.

Фактическое время работы центров до восстановления в результате износа (перешлифовки): при использовании известной смазки - 120 ч, а пред- лагаекой - 840 ч.

Процесс шлифования: протекает плавно, без вибраций, что обеспечивает стабильное качество обработанных поверхностей в заданные: пределах.

Формула изобретения

0

5

40

45

50

Смазочная композиция, содержащая пасту на основе дисульфида молибдена, отличающаяся тем, что, с целью повьшения ее работоспособности и износостойкости тяжелогруженых

51595885

пар трения, композиция дополнительно содержит мыльную пластичную смазку и порошки кадмия и цинка в следующем соотношении ингредиентов, мас.%: Мыльная пластичная

5-10 10-12,5 10-12,5

смазка Порошок кадмия Порошок цинка

Паста на основе дисульфида молибдена

Табл

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2161177C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2311448C1 |

| Металлоплакирующая смазочная композиция | 1985 |

|

SU1253990A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2043395C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2004 |

|

RU2258080C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2009184C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1996 |

|

RU2103331C1 |

| Смазочная композиция для подшипников качения | 1990 |

|

SU1765172A1 |

| Металлоплакирующая смазочная композиция для узлов трения | 1988 |

|

SU1549987A1 |

| ТРАНСМИССИОННОЕ МАСЛО | 1996 |

|

RU2103330C1 |

Изобретение относится к смазочным материалам и может быть использовано в тяжелонагруженных парах и узлах трения станков прокатного , прессового и другого оборудования. Цель - повышение работоспособности смазочной композиции и износостойкости тяжелонагруженных пар трения. Композиция содержит, мас.%: мыльная пластичная смазка 5-10

порошок кадмия 10-12,5

порошок цинка 10-12,5

дисульфидмолибденовая паста до 100. Это композиция позволяет в 4 раза снизить расход пасты, повысить в 5 раз работоспособность и износостойкость пар трения. 1 ил., 2 табл.

Компоненты

Соотношение компонентов, мас.%, в составе

Характеристика

Коэффициент трения

при W 1450 цикл/мин,

F 100 кгс

Интенсивность весового

износа, мг/ч, при

UJ 1450 цикл/ ган, F 100 кгс

Расход смазки за

30 дней, кг Время работы центров

до восстановления, ч

Таблица 2

Составы

0,025 0,018 0,017 0,017 0,017

0,12 0,10

0,08 0,08 0,12 0,6

840

| Синицын В.В | |||

| Пластичные смазки в СССР | |||

| Справочник, М.: Химия, 1984, с.170. |

Авторы

Даты

1990-09-30—Публикация

1987-11-09—Подача