Изобретение относится к области атомной энергетики и технологии, а именно к устройствам для переработки радиоактивных отходов среднего и низкого уровня активности и может быть использовано для термического преобразования и компактирования отходов в химически устойчивый, монолитный и пригодный для длительного захоронения материал.

Известна печь для ликвидации радиоактивных отходов, содержащая шахту с загрузочным устройством, патрубком подачи окислителя и электродуговым нагревателем в верхней части, а в нижней части с газоотводом и устройством для вывода шлака (заявка ЕПВ N 0143364 кл. G 21 F 9/32, опублик. 01.12.1986).

Недостатком данной печи является низкая радиационная безопасность, обусловленная высоким уносом радионуклидов в газообразном, аэрозольном и пылевидном состоянии. Это связано с подачей окислителя в верхнюю часть слоя отходов, что приводит к образованию зоны окисления на поверхности слоя с интенсивным выносом радионуклидов с отходящими газами, а также к экранированию нижележащих слоев отходов с увеличением продолжительности обработки. Это повышает число радиационно опасных операций, снижает полноту выгорания горючих компонентов и способствует повышенному уносу радионуклидов, что снижает мониторинг процесса переработки отходов и понижает радиоактивную безопасность.

Наиболее близким техническим решением к заявляемому объекту является устройство для переработки твердых радиоактивных отходов, содержащее загрузочное устройство, газоотвод, шахту с патрубками для подачи окислителя и сообщающийся с шахтой тигель, охваченный индуктором и снабженный устройством для слива шлака (заявка ЕПВ N 0196809, кл. G 21 F 9/30, опублик. 18.10.1986).

Недостатком известного устройства является низкая радиационная безопасность, связанная с высоким уносом радионуклидов в газообразном, аэрозольном и пылевидном состоянии при переработке крупногабаритных упаковок отходов в шахте, а также при пуске процесса плавления золы и негорючих компонентов в тигле. Конструктивное выполнение шахты и тигля ограничивает возможность переработки крупногабаритных упаковок отходов, в результате чего, необходимо их прессование или дробление с последующей загрузкой в шахту, что повышает число радиационно опасных операций, снижает полноту выгорания компонентов из прессованных отходов и способствует повышенному уносу золы и радионуклидов из дробленых отходов. При подаче отходов в плотной упаковке в тигель, происходит его закупоривание и ограничение допуска окислителя и отвода продуктов сгорания. В данном устройстве наблюдается ошлаковывание несгоревших компонентов отходов, захватывание их расплавом в тигле, с последующим забиванием летки и нарушением работы сливного устройства. При наличии в отходах негорючих габаритных компонентов (например, стальных, стеклянных, бетонных) происходит их подвисание в шахте с прекращением перемещения отходов, что требует остановки устройства и снижает радиационную безопасность. Переработка неидентифицированных отходов сложного морфологического состава приводит к образованию агрессивных шлаков металлических расплавов с нестабильными физико-химическими свойствами, что способствует неконтролируемому эрозионному разрушению материала тигля.

При наличии в перерабатываемых отходах железосодержащих компонентов происходит образование в тигле чугунного расплава, насыщенного углеродом, кремнием и другими элементами из шлака, закрывающего расплав. Последующая разливка такого расплава обеспечивает получение отливок с низкой коррозионной стойкостью в воде с выщелачиванием радионуклидов и понижением радиационной безопасности. Поверхностный локализованный подвод окислителя не позволяет в известном устройстве осуществлять последовательную переработку отходов с оптимальными условиями на каждом этапе. Применение в данном устройстве косвенного индукционного нагрева отходов через электропроводный тигель ограничивается эксплуатацией в условиях окислительной атмосферы и в присутствии агрессивных расплавов. Ввод сорбентов и стеклообразователей через загрузочное устройство снижает радиационную безопасность из-за балластирования процесса горения отходов частицами стеклообразователей. Так как максимальное тепловыделение наблюдается у стенки в тигле, подача отходов в центр тигля затрудняет горение, способствует дымообразованию и уносу радионуклидов с уменьшением радиационной безопасности.

Задача изобретния разработать конструкцию устройства для переработки твердых радиационных отходов с эффективным сжиганием плотно упакованных отходов и рациональное остекловывание золы, уменьшая тем самым вынос радионуклидов и повышая радиационную безопасность.

Поставленная задача решается тем, что в устройство для переработки твердых радиоактивных отходов, содержащее загрузочное устройство, газоотвод, шахту с патрубками для подачи окислителя и сообщающийся с шахтой тигель, охваченный индуктором и снабженный устройством для слива шлака, согласно изобретению снабжено цилиндрической циклонной камерой с патрубками для подачи окислителя, расположенной между загрузочным устройством и шахтой и соединенной с последней через заплечики, в которых установлены плазменные резаки, тигель снабжен крышкой, на которой с одной стороны эксцентрично установлена шахта, с противоположной стороны в месте сопряжения крышки с шахтой наклонно встроена пусковая камера так, что ее полость сообщена с полостями шахты и тигеля, а с противоположных сторон пусковой камеры на крышке установлены Фурмы с возможностью вертикального перемещения в полости тигля, при этом стенки тигля выполнены из неэлектропроводного, огнеупорного материала и снабжены водоохлаждаемыми немагнитными секциями.

Известно применение циклонных панелей для огневого обезвреживания отходов (авт. св. СССР, N 1132112, кл. F 23 G 7/04). Данные циклонные печи предназначены для полного сжигания жидких или твердых отходов во всем объеме камеры.

В заявленном устройстве цилиндрическая циклонная камера с патрубками для подачи окислителя предназначена для предварительного термического разрушения только упаковки (мешка, бочки) и крупногабаритных кусков отходов в пристеночном слое и на заплечиках, соединяющих камеру с шахтой, что исключает закупорку шахты газонепроницаемой упаковкой и позволяет регулировать скорость процессов загрузки, первичного разложения, догорание коксового остатка и плавления золы за счет переменного диаметра зоны переработки, обеспечивающего поддержание плотного слоя по высоте установки с эффективным теплообменом, фильтрацией газа и минимальным уносом радионуклидов. Это повышает радиационную безопасность устройства и снижает количество вторичных радиоактивных отходов.

Известны плазменные резаки для переработки радиоактивных отходов (заявка Японии N 6046396, кл. G 21 F 9/30), которые предназначены для разделения металлических отходов по уровням активности и разрушения крупногабаритных конструкций.

В заявленном устройстве установка на заплечиках шахты плазменных резаков, наравне с известным техническим свойством проявляет новое техническое свойство, заключающееся в создании регулируемой порозности слоя отходов на заплечиках при входе в шахту. Это исключает закупоривание шахту, обеспечивает фильтрацию и дожигание продуктов коксования, отходов, вследствие чего, снижается унос радионуклидов и повышается радиационная безопасность.

Известно выполнение тигля с крышкой, на которой установлены фурмы с возможностью вертикального перемещения, например при обработке расплавов в индукционно-плазменных плавильных установок (авт. св. СССР, N 1454230, кл H 05 B 11/00). Фурмы предназначены для ввода реагента в расплав, либо для нагрева расплава в тигле.

В заявленном устройстве отличительный признак, характеризующий установку фурм с возможностью вертикального перемещения в полости тигля на крышке с противоположных сторон пусковой камеры, наравне с известным проявляет новое техническое свойство, заключающееся в реализации наиболее полного эффекта дожигания коксового остатка, дезактивации и регулировки температуры расплава дополнительным окислением. Это позволяет уменьшить в расплаве количество недогоревших компонентов, сократить унос радионуклидов, что повышает радиационную безопасность за счет повышения реологических иммобилизационных свойств расплава.

Отличительные признаки, характеризующие расположение циклонной камеры между загрузочным устройством и шахтой и соединенной с последней через заплечики, в известных технических решениях не обнаружены. Такое конструктивное выполнение позволяет переработать крупные упаковки отходов без их дополнительной подпрессовки или сортировки, что сокращает количество радиационно опасных операций. Отсутствие подпрессовки отходов гарантирует более эффективное, без дымо- и аэрозолеобразования сжигание горючих компонентов из-за исключения экранировки негорючими компонентами и забаллстирования процесса горения. Внутриплечное разрушение компонентов упаковки в циклонной камере улучшает мониторинг и радиационную безопасность переработки отходов.

Отличительный признак, характеризующий эксцентричное размещение шахты на крышке тигля, в известных технических решениях не обнаружены. Такое конструктивное выполнение узла устройства обеспечивает равномерный сход золы из шахты и увеличивает скорость проплавления негорючих компонентов, вследствие того, что столб отходов в шахте опирается на наиболее подвижную, интенсивно перемешиваемую электромагнитными силами, высокотемпературную зону поверхности расплава в тигле, которая также является источником тепла для сжигания коксового остатка на расплаве. Это исключает попадание недогоревших и нерасплавившихся компонентов в отливку, что повышает радиационную безопасность.

Отличительные признаки, характеризующие установку на крышке в месте сопряжения ее с шахтой пусковой камеры, наклонно так, что полость ее сообщена с полостями шахты и тигля, в известных технических решениях не обнаружены. Такое конструктивное выполнение обеспечивает возможность непосредственного и оперативного ввода стартового материала в рабочий объем тигля, а также увеличивает порозность слоя отходов на поверхности ванны расплава в тигле, способствующее эффективному дожиганию коксового остатка с минимальным уносом радионуклидов. Выполненная таким образом пусковая камера гарантирует высокое качество мониторинга отходов и позволяет быстро и безопасно предотвратить аварийные ситуации.

Отличительные признаки, характеризующие выполнение стенок тигля из неэлектропроводного огнеупорного материала и снабжение водоохлаждаемыми немагнитными секциями, в известных технических решениях не обнаружены. Такое конструктивное выполнение тигля, обеспечивает высокую газоплотность холодного тигля, исключает и фильтрацию радионуклидов, закорачивание секций при расплавлении неметаллических компонентов неидентифицированных отходов и внешний пробой с секций на индуктор, а также дает возможность не отключать индуктор во время слива шлака, что повышает качество отливок и радиационную безопасность при эксплуатации установки.

На основании анализа известных источников информации можно сделать вывод, что для специалиста заявляемое устройство для переработки твердых радиоактивных отходов не следует явным образом из известного уровня техники, а следовательно соответствует условию "изобретательного уровня".

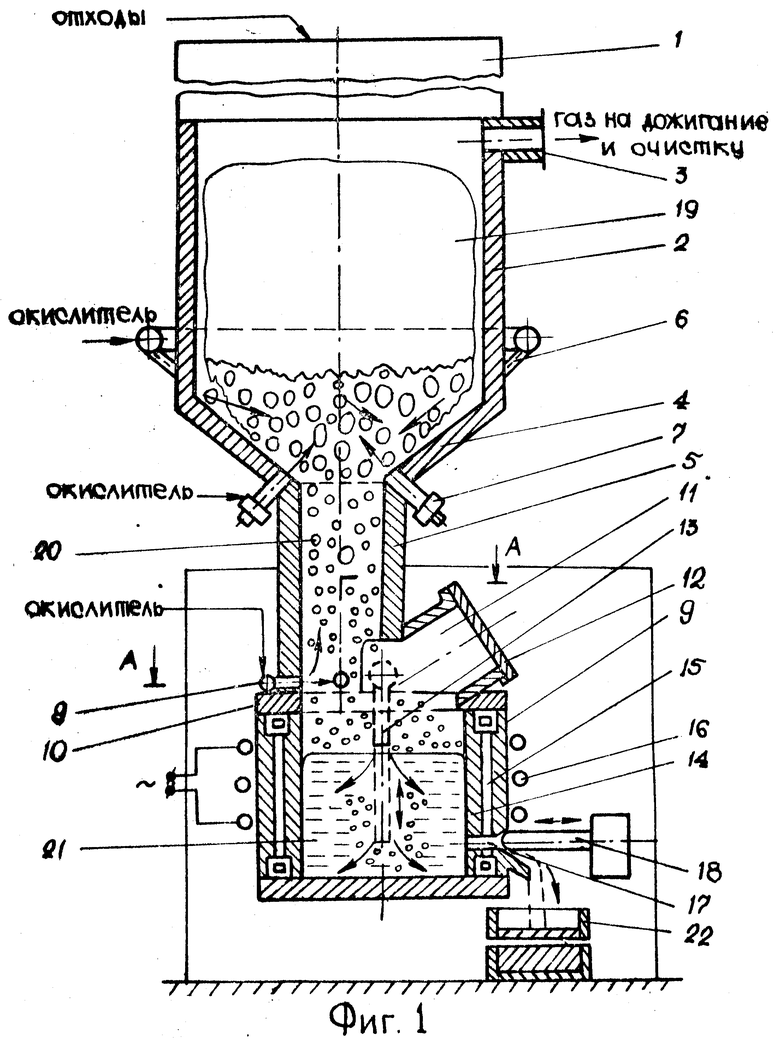

На фиг. 1 изображен общий вид устройства для переработки твердых радиоактивных отходов в разрезе; на фиг. 2 разрез по А-А на фиг. 1.

Устройство для переработки твердых радиоактивных отходов включает в себя загрузочное устройство 1 (Фиг. 1), циклонную камеру 2, полость которой в верхней части соединена с газоотводом 3, а в нижней через заплечики 4 с шахтой 5 (фиг. 1, 2). Угол раскрытия заплечиков 4 (фиг. 1) составляет 90 - 110o, что обеспечивает равномерный сход компонентов отходов в шахту 5. В нижней части циклонной камеры 2 тангенциально установлены патрубки 6 для подачи окислителя вниз под углом 45 60o к горизонтальной плоскости, что позволяет организовывать равномерный сход отходов без закупорки и подвисания. На заплечиках 4 установлены плазменные резаки 7, стационарно или с возможностью возвратно-поступательного перемещения. Причем угол установки резаков 7 к оси шахты составляет 45 45o, что позволяет дезинтегрировать крупные компоненты отходов и организовать их беспрепятственное прохождение по шахте 5. В нижней части шахты 5 установлены патрубки 8 (фиг. 1, 2) для подвода окислителя. Тигель 9 снабжен крышкой 10, на которой с одной стороны эксцентрично установлена шахта 5. Причем ось шахты 5 может быть смещена относительно оси тигля 9 на величину, равную (0,125 0,5) диаметра тигля 9, что обеспечивает равномерное проплавление золы отходов и ее гомогенизацию со стеклообразователями. С противоположной стороны крышки 10 в месте сопряжения ее с шахтой 5 наклонно встроена пусковая камера 11 так, что ее полость сообщена с полостями шахты 5 и тигля 9. Пусковая камера 11 установлена наклонно под углом (25 45o) к полости крышки 8. Для герметизации и оперативного доступа в тигель 9 на пусковой камере 11 установлена съемочная крышка 12. На крышке 10 с противоположных сторон пусковой камере 11 установлены фурмы 13 с возможностью вертикального перемещения в полости тигля 9. Стенки 14 (фиг. 1) тигля 9 выполнены из неэлектропроводного огнеупорного материала и снабжены водоохлаждаемыми немагнитными секциями 15. Тигель 9 охвачен водоохлаждаемым индуктором 16. В нижней части стенки 14 тигля 9 расположена сливная летка 17, закрываемая стопором 18.

На фиг. 1 и 2 позицией 19 обозначены отходы в упаковке, расположенные в циклонной камере 2; позицией 20 компоненты отходов в шахте 5; позицией 21 - расплав золы отходов в тигле 9; позицией 22 контейнер для сбора расплава 21.

Снабжение устройства цилиндрической циклонной камерой 2 (фиг. 1) с патрубками 6 для подачи окислителя, расположенной между загрузочным устройством 1 и шахтой 5, и соединенной с последней через заплечики 4, в которых установлены плазменные резаки 7, позволяет повысить радиационную безопасность переработки отходов 19 за счет уменьшения выноса радионуклидов. Это достигается путем разделения зон деконтейнеризации, коксования, сжигания. Указанный эффект в заявляемом устройстве обеспечивается путем внутрипечного разрушения упаковки отходов 19 и крупногабаритных кусков отходов 20 в пристеночном слое циклонной камеры 2 и на заплечиках 4, что исключает закупорку шахты 5 газонепроницаемой упаковкой 19 и позволяет регулировать скорость процессов загрузки, первичного разложения, догорания коксового остатка и плавления золы 21. За счет переменного диаметра зоны переработки циклонной камеры 2 обеспечивается подержание плотного слоя по высоте установки с эффективным теплообменом, фильтрацией газа и минимальным уносом радионуклидов, что снижает количество вторичных радиоактивных отходов и повышает радиационную безопасность. Применение циклонной камеры 2 позволяет переработать крупные упаковки отходов 14 без их дополнительной подпрессовки или сортировки, что сокращает количество радиационно опасных операций. Отсутствие прессования отходов 19 гарантирует более эффективное, без дымо- и аэрозолеобразования сжигание горючих компонентов из-за исключения экранировки негорючими компонентами и забалластирования процесса горения. Внутрипечное разрушение упаковки в циклонной камере 2 улучшает мониторинг и радиационную безопасность переработки отходов.

Установка на заплечиках 4 шахты 5 плазменных резаков 7 обеспечивает создание регулируемой порозности слоя отходов 19 на заплечиках 4 при входе в шахту 5. Это исключает закупоривание шахты 5 и нарушение герметичности установки вследствие локального повышения давления, что повышает радиационную безопасность процесса переработки отходов.

Снабжение тигля 9 крышкой 10, на которой с одной стороны эксцентрично установлена шахта 5, а с противоположной стороны в месте сопряжения крышки 10 с шахтой 5 наклонно встроена пусковая камера 11 так, что ее полость сообщена с полостями шахты 5 и тигля 9, а с противоположных сторон пусковой камеры 11 на крышке 10 установлена фурма 13, с возможность вертикального перемещения в полости тигля 9, позволяет повысить радиационную безопасность за счет более полного дожигания коксового остатка, уменьшения в расплаве количества недогоревших компонентов, сокращения уноса радионуклидов.

Смещение оси шахты 5 относительно оси тигля 9 обеспечивает равномерный сход золы из шахты 5 и увеличивает скорость проплавления негорючих компонентов вследствие того, что столб отходов в шахте 5 опирается на более подвижную, интенсивно перемешиваемую электромагнитными силами высокотемпературную зону поверхности расплава 21 в тигле 9, которая также является источником тепла для сжигания коксового остатка на расплаве 21. Это исключает попадание недогоревших и нерасплавившихся компонентов в отливку, что повышает радиационную безопасность при захоронении.

Установка на крышке 10 фурм 13 с возможностью вертикального перемещения в полости тигля 9 позволяет осуществлять процесс контролируемого окисления кокса на поверхности расплава 21, а также проводить заглубленную продувку расплава 21 газами или порошками для дезактивации рафинированием или вдувать под уровень расплава 21 вторичные радиоактивные отходы (например из системы дожигания, охлаждения и очистки отходящих газов). Это позволит повысить радиационную безопасность за счет повышения реологических и имобилизационных свойств расплава. Установка на крышке 10 наклонной пусковой камеры 11 обеспечивает возможность непосредственного и оперативного ввода стартового материала в рабочий объем тигля 9, а также увеличивает порозность слоя отходов 20 на поверхности ванны расплава 21 в тигле 9, способствующее эффективному дожиганию коксового остатка с минимальным уносом радионуклидов. Выполненная таким образом пусковая камера 11 гарантирует высокое качество мониторинга отходов 20 в печи в позволяет быстро и безопасно предотвратить аварийные ситуации. Через пусковую камеру 11 рационально вводить неорганические сорбенты и стеклообразователи, поглощающие радионуклиды и не балластирующие процесс горения отходов 20. Ввод через пусковую камеру 11 вторичных радиоактивных отходов обеспечивает их минимальный унос с высокой степенью имобилизации. Наконец, через пусковую камеру 11 возможен осмотр и доступ для проведения ремонтных операций (например, торкретированием) на огнеупорной стенке 14 тигля 9. Все это повышает радиационную безопасность при пуске, эксплуатации и ремонте устройства.

Выполнение стенок 14 тигля 9 из неэлектропроводного огнеупорного материала и снабжение водоохлаждаемыми немагнитными секциями 15 позволяет повысить радиационную безопасность за счет обеспечения высокой газоплотности такого "холодного" тигля 9, исключающей инфильтрацию радионуклидов в парообразной и аэрозольной форме. При этом исключается закорачивание секций 15 между собой при расплавлении металлических компонентов неидентифицированных отходов, поэтому отпадает необходимость сортировки и отделения металлических компонентов. Изолирование секций 15 неэлектропроводным материалом позволяет устранить дуговое закорачивание секций 15 на индуктор 16. Огнеупорная стенка 14 тигля 9 снижает эрозионное воздействие агрессивного шлакового расплава 21 на секции 15, уменьшает вероятность их прогара и имеет возможность оперативного восстановления через пусковую камеру 11, например, торкретированием. Предлагаемое выполнение стенок 14 тигля 9 позволяет производить процесс разливки расплава 21 без отключения индуктора 16. Это важно при эвакуации из тигля 9 "коротких" шлаков с высокими свойствами по выщелачиваемости, что повышает качество отливок и радиационную безопасность при эвакуации установки.

Устройство для переработки твердых радиоактивных отходов работает следующим образом.

Первоначально через пусковую камеру 11 (фиг.1, 2) со снятой съемной крышкой 12 и тигель 9 подают пусковой нагреватель или графитный порошок со стеклообразователем затем закрывают крышку 12 (фиг.1), на секции 15 и индуктор 16 подают охлаждающую воду, причем летка 17 закрыта стопором 18. Далее на индуктор 16 подают высокочастотный так (например, 1,76 МГц) и расплавляют пусковую смесь в тигле 9. Через загрузочное устройство 1 в циклонную камеру 2 подают упаковку отходов 19, например, в виде мешка, брикета или бочки.

С помощью дымососа (не показан) через газоотвод 3, установленный в верхней части циклонной камеры 2, создают разрежение в шахте 5 на уровне 20 - 100 Па. Через патрубки 6, установленные в нижней части циклонной камеры 2 тангенциально вниз под углом 45 60o к горизонтальной плоскости подают нагретый окислитель, например, с помощью плазмотронов. Происходит разрушение (сгорание, расплавление) материала упаковки 19 и дальнейшая обработка компонентов отходов 20. Патрубки 6 в зависимости от размеров упаковки 19 могут быть установлены тангенциально, либо к внутренней поверхности циклонной камеры 2, либо к воображаемой окружности, соответствующей по размерам диаметру упаковки 19. Ориентация патрубков 6 в вертикальной плоскости производится в зависимости от фракционного состава компонентов отходов. Для модельных отходов (древесина) с размерами кусков (0,05 0,1 м) патрубки 6 предпочтительно направляются вниз под углом 45 60o к горизонтальной плоскости, обеспечивая равномерные обработку и сход компонентов отходов 20 по заплечикам 4 в полость шахты 5, а также минимальный унос продуктов разрушения упаковки 19. В случае больших по размерам кусков отходов, а также преобладания тяжелых компонентов (лом, бетон, стекло), возможно расположение патрубков 6 в горизонтальной плоскости или под углом вверх. Наиболее эффективный диапазон угла раскрытия заплечиков 4 составляет 90 110o, что обеспечивает поступление отходов 20 из циклонной камеры 2 в шахту 5 под действием силы тяжести без подвисания и свободообразования. В случае закупоривания устья шахты 5 осуществляют включение плазменных резаков 7, установленных на заплечиках 4 под углом 45 55o к оси шахты 5.

Данный диапазон углов установки резаков 7 на заплечиках 4 обеспечивает эффективное прожигание пробки без нарушения газодинамики, условий схода столба отходов 20 и без возрастания выноса радионуклидов. В качестве плазменных резаков 7 могут использоваться плазмотроны прямого или косвенного действия в зависимости от электропроводности отходов 20. Возможна стационарная или нестационарная установка плазменных резаков 7, например, с возможностью осевого перемещения или изменения угла установки, для оптимизации условий резки отходов 20 и герметизации резаков 7 в период отсутствия пробки.

Далее в ходе термической обработки отходы 20 перемещались по шахте 5 последовательно подвергаются пиролизу, сжиганию, нагреву или расплавлению золы и негорючих компонентов с помощью окислителя, подаваемого через патрубки 8, установленные в места соединения шахты 5 с крышкой 10. Окислитель, подаваемый через патрубки 8 нагревается, например, с помощью плазмотронов. Так как шахта 5 на крышке 10 установлена эксцентрично, то зола и негорючие компоненты отходов 20, поступающие из шахты в тигель 9, попадают в зону максимального тепловыделения от индуктора 16 и подвергаются расплавлению с перемешиванием со стеклообразователями, периодически или постоянно подающимися через крышку 12 пусковой камеры 11. При других соотношениях диаметров шахты 5 и тигля 9 возможно смещение оси шахты 5 относительно оси тигля 9 более чем на половину радиуса тигля 9. Возможно также смещение оси шахты 5 относительно оси тигля 9 за пределы полости тигля 9 с использованием наклонной крышки 10 (не показано). Зола, негорючие компоненты и коксовый остаток поступают на поверхность расплава 21 в тигле 9. Через фурму 13, установленные на крышке 10, подают окислитель для дожигания кокса на поверхности расплава 21. За счет тепла от сжигания кокса и тепла, выделяющегося в расплаве 21 в ВЧ нагрева, происходит эффективное дожигание горючих компонентов, расплавление золы и негорючих компонентов с минимальным уносом радионуклидов. Условия дожигания кокса регулируются вертикальным перемещением фурм 13. Для организации расплавления, гомогенизации и перегрева расплава 21 получающегося из неидентифицированных отходов сложного морфологического состава и стеклообразователей стенки 1 тигля 9 выполнены из неэлектропроводного огнеупорного материала (например, баккора, муллитокорундового бетона и др.) и снабжены водоохлаждаемыми немагнитными секциями 15 (например, в виде секционированных трубок из нержавеющей стали). Трубки секций 15 могут быть внутри стенок 14 либо закрыты огнеупором частично, например, наполовину. Данная комбинация "холодного" и керамического тигля 9 позволяет обеспечить газоплотность, электробезопасность, эрозионную стойкость и оперативную ремонтопригодность. Расплав 21 может обрабатываться газами или реагентами через погружающуюся фурму 13 с целью рафинирования, окисления металлов, дезактивации, а также ввода вторичных радиоактивных отходов с целью их утилизации путем иммобилизации в расплаве 21.

Заключительной операцией является разливка подготовленного расплава 21 через сливку летку 17, регулируемую стопором 18 в контейнер 22. Ось циклонной камеры 2 может совпадать с осью шахты 5, может быть смещена или располагаться под углом (не показано). Пусковая камера 11 для удобства обслуживания может быть снабжена шлюзовыми камерами, питателями для сорбентов, стеклообразователей, вторичных отходов, шуровками, устройствами для торкретирования (не показаны).

В лабораторных условиях проводились испытания заявляемого устройства, взятого за прототип. При сравнивании радиационной безопасности во время переработки радиоактивных отходов в обоих устройствах мощность на индукторе 16 составляла 60 кВт при частоте 1,76 МГц. Производительность устройств по отходам 60 кг/ч, по шлаку 15 кг/ч. Состав модельных отходов древесина, бумага, резина, стекло, металл; теплотворная способность состава 4 МДж/кг. Радиационная безопасность оценивалась по динамике выноса имитатора радионуклидов (цезия нитрат) в газообразных продуктах, отходящих из устройства через патрубок 3, а также при отборе проб аэрозолей методом внешней фильтрации с определением удельной активности аэрозолей. Относительный унос в прототипе составил 1 2% в заявляемом устройстве 0,25 0,5% Это позволяет сделать вывод, что применение заявляемого устройства обеспечит повышение уровня радиационной безопасности по сравнению с прототипом в 2 8 раз за счет уменьшения выноса радионуклидов с отходящими газами, что достигается в результате организованного разрушения упаковки и негабаритов, неподдержания размерной порозности слоя отходов, распределенного ввода окислителя в шахту.

На основании вышеизложенного можно сделать вывод, что заявляемое устройство для переработки твердых радиоактивных отходов работоспособно и устраняет недостатки, имеющие место в прототипе, что подтверждается примером конкретного выполнения устройства. Соответственно заявляемое устройство может быть применено в атомной энергетике для переработки твердых радиоактивных отходов среднего и низкого уровня активности, а также для преобразования и компактирования отходов в химически устойчивый монолитный и пригодный для длительного хранения продукт, а следовательно соответствует условию "промышленной применимости".

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1992 |

|

RU2051431C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1992 |

|

RU2012080C1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

RU2070307C1 |

| Плазменная шахтная печь для переработки радиоактивных отходов | 1990 |

|

SU1810911A1 |

| Плазменная шахтная печь для переработки радиоактивных отходов низкого и среднего уровня активности | 1990 |

|

SU1810391A1 |

| Плазменная шахтная печь для переработки радиоактивных отходов | 1990 |

|

SU1810912A1 |

| Устройство для переработки твердых радиоактивных отходов | 1990 |

|

SU1715107A1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1988 |

|

SU1552893A1 |

| УСТРОЙСТВО ДЛЯ ОСТЕКЛОВЫВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ИОНООБМЕННЫЕ СМОЛЫ | 1997 |

|

RU2115182C1 |

Использование: в атомной энергетике, а именно переработка твердых радиоактивных отходов для длительного хранения. Сущность: устройство содержит загрузочное устройство, газоотвод, шахту с патрубками для подачи окислителя, цилиндрическую циклонную камеру с патрубками для подачи окислителя, расположенную между загрузочным устройством и шахтой, и тигель, охваченный индуктором и снабженный устройством для слива шлака, который сообщается с шахтой. Циклонная камера соединена с шахтой через заплечики, в которых установлены резаки для измельчения радиоактивных отходов. Тигель снабжен крышкой, на которой с одной стороны эксцентрично установлена шахта, с другой стороны в месте сопряжения крышки с шахтой наклонна встроена пусковая камера так, что ее полость сообщена с полостями шахты и тигля, а с противоположных сторон пусковой камеры на крышке установлены фурмы с возможностью вертикального перемещения в полости тигля. Стенки тигля выполнены из неэлектропроводного огнеупорного материала и снабжены водоохлаждаемыми немагнитными секциями. Достигаемый технический результат - повышение уровня радиационной безопасности за счет переработки в циклонной камере и плазменной резки крупногабаритных кусков отходов, что предотвращает закупоривание шахты и обеспечивает равномерную порозность столба отходов. Кроме того смещение оси шахты относительно оси тигля обеспечивает равномерное дожигание и проплавление отходов, в устройстве исключается инфильтрация радионуклидов в парообразной и аэрозольной форме, а также устраняется дуговое закорачивание на индуктор. 2 ил.

Устройство для переработки твердых радиоактивных отходов, содержащее загрузочное устройство, газоотвод, шахту с патрубком для подачи окислителя и сообщающийся с шахтой тигель, охваченный индуктором и снабженный устройством для слива шлака, отличающееся тем, что устройство снабжено цилиндрической циклонной камерой с патрубками для подачи окислителя, расположенной между загрузочным устройством и шахтой и соединенной с последней через заплечики, в которых установлены плазменные резаки, тигель снабжен крышкой, на которой с одной стороны эксцентрично установлена шахта, с противоположной стороны в месте сопряжения крышки с шахтой наклонно встроена пусковая камера так, что ее полость сообщена с полостями шахты и тигля, а с противоположных сторон пусковой камеры на крышке установлены фурмы с возможностью вертикального перемещения в полости тигля, при этом стенки тигля выполнены из неэлектропроводного огнеупорного материала и снабжены водоохлаждаемыми немагнитными секциями.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЕР, заявка N 0143364, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЕР, Заявка N 0196809, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-11-27—Публикация

1994-03-01—Подача