Изобретение относится к прокладке трубопровода в прибрежной зоне-акватории, в частности к вертикальной прокладке трубопровода на большой глубине.

Прокладка трубопроводов в прибрежной зоне проводилась в течение многих лет с использованием технологии, известной как прокладка типа S. При этой технологии соединения трубы наращиваются к трубопроводу на палубе баржи для прокладки трубопровода в горизонтальном положении. Трубопровод затем загибается через корму, спускается вниз, образуя угол, по направлению ко дну моря, снова загибается в горизонтальное положение и ложится на дно моря. Несмотря на то, что практически все трубопроводы, построенные до сего времени, были проложены по типу S, существуют физические ограничения использования этой технологии. Главным из них является глубина воды. По мере увеличения глубины воды, способность продвижения судна на якорях становится затруднительной и горизонтальная составляющая натяжения трубы возрастает. Этой проблемой в течение многих лет занималась промышленность, имеющая дело с прокладкой трубопроводов в прибрежной зоне, и предложена в качестве решения этой проблемы идея использования почти вертикальной прокладки типа J, которую можно выбрать как наиболее целесообразный способ для прокладки трубопроводов на глубине.

Следует понимать, что определение глубины, когда речь идет о прокладке типа J, находится в прямой функциональной зависимости от диаметра трубы. Это взаимоотношение является результатом того, что для трубы определенного диаметра необходима определенная минимальная глубина воды при вертикальной прокладке трубопровода, что необходимо для достижения надлежащей гибкости.

Также для труб определенного диаметра существует максимальная практическая глубина. Например, трубы диаметром 6,625 дюймов требуют минимальной глубины воды (без воды в трубе), равной 124 футам, а труба диаметром 42 дюйма требует минимальной глубины воды (без воды в трубе), равной 1337 футов.

В течение многих лет проводилась значительная работа над теоретическими аспектами прокладки типа J, однако мало настоящего внимания уделялось техническим средствам и оборудованию для такого типа системы. Большинство предложенных систем использовало существующие полупогружные бурильные установки. Эти установки несмотря на то, что они могут быть модифицированы для такого вида работы не предназначены для прокладки труб и не могут быть очень эффективными в работе при прокладке трубопровода.

Другой проблемой прокладки трубопровода в прибрежной зоне является хранение, транспортировка и перенос трубы на плавучее средство для прокладки трубопровода. При нормальной работе труба для трубопровода доставляется к месту работы в соединениях длиной 40 футов. Транспортное средство, которым обычно является небольшая грузовая баржа или специальное небольшое судно для транспортировки труб, закреплено сбоку плавучего средства для прокладки труб, когда на него переносится труба. Перенос одного соединения трубы за раз может занять несколько дней. Этот перенос небезопасен для персонала и оборудования при спокойном море и становится невозможным, с точки зрения безопасности, в условиях бурного моря.

Заявители знают систему, где используется платформа, которую можно устанавливать из горизонтального положения в вертикальное. В системе предусмотрены натяжные устройства для захвата трубы и приложения необходимого натяжения к системе. Эта система никогда не использовалась для строительства глубинных водопроводов.

Используемые сейчас системы прокладки трубопроводов (типа S) и теоретические предложения (типа J) имеют некоторые общие черты. В этих системах можно использовать, а можно не использовать наращивание труб с множеством соединений, выполненных вне системы, чтобы обеспечить длину секций труб, превышающую длину обычных секций на 40 футов. Теоретически, системы прокладки типа J могут обеспечить длину соединений труб до 80 футов и более. Для выполнения сварки, неразрушающего контроля и покрытия секций используется одна станция.

При прокладке трубопровода типа J необходимо средство для переноса трубы из горизонтального положения на плавучем средстве для прокладки трубопровода в почти вертикальное положение на линии прокладки. Также необходимо иметь какое - либо средство, осуществляющее опускание трубы по мере продвижения вперед плавучего средства прокладки. Особенной проблемой в этой области является обеспечение эффективного способа переноса массы трубопровода на удерживающий механизм так, чтобы опускающий механизм затем можно было поднять для подготовки приема массы трубопровода после наращивания секции трубы.

Известно техническое решение (SU, авторское свидетельство 1079931 A , F 16 L 1/18, 1984), характеризующее установку для вертикальной прокладки трубопровода, содержащее плавсредство с основанием, на котором размещено на опоре трубоподъемное устройство, а также блок талей. Недостатком указанной конструкции следует признать основные нагрузки, приходящиеся на трубоподъемное устройство при опускании и поднятии трубопровода. Это приводит к изменению положения центра тяжести и появлению возможности опрокидывания плавсредства.

Задача настоящего изобретения состоит в разработке конструкции устройства для вертикальной установки трубопровода с повышенной устойчивостью к опрокидыванию.

Разработанная установка для вертикальной прокладки трубопровода на акватории содержит, по первому варианту, плавсредство с основанием, на котором размещено на опоре трубоподъемное устройство, причем оно дополнительно содержит раму, установленную на основании и ориентированную вверх, первую вышку, шарнирно закрепленную на основании, опирающуюся на раму и направленную вверх, опорную вышку, шарнирно закрепленную на основании и направленную вниз, и узел приема и удержания труб. Она может также содержать средство переноса секций труб в первую вышку. Узел приема и удержания трубопровода предпочтительно содержит блок талей (или талевый блок), укрепленный с возможностью перемещения вдоль опорной вышки, и платформу, укрепленную в нижнем конце опорной вышки.

По второму варианту, установка для вертикальной прокладки трубопровода на акватории содержит плавсредство с основанием, на котором размещено на опоре трубопроводное устройство и блок талей, причем оно дополнительно содержит раму, установленную на основании и направленную вверх, первую вышку, шарнирно закрепленную на основании и направленную вверх, опорную раму стингера, шарнирно закрепленную на основании, платформу для приема и удержания трубопровода, закрепленную на раме, стингер, закрепленный на нижнем конце опорной рамы стингера и направленный вниз, причем блок талей установлен на стингере с возможностью перемещения вдоль стингера.

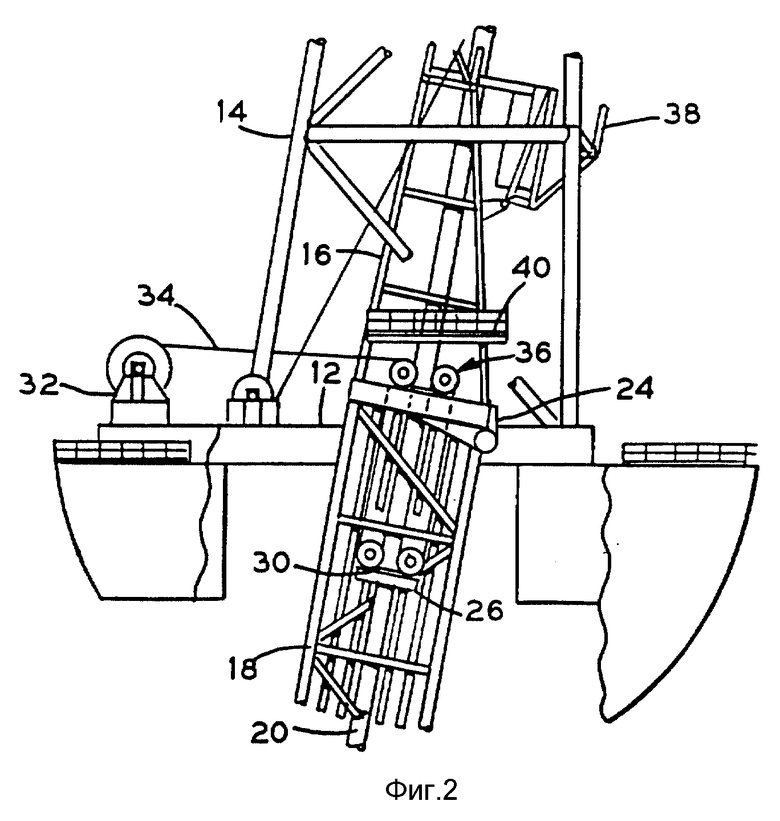

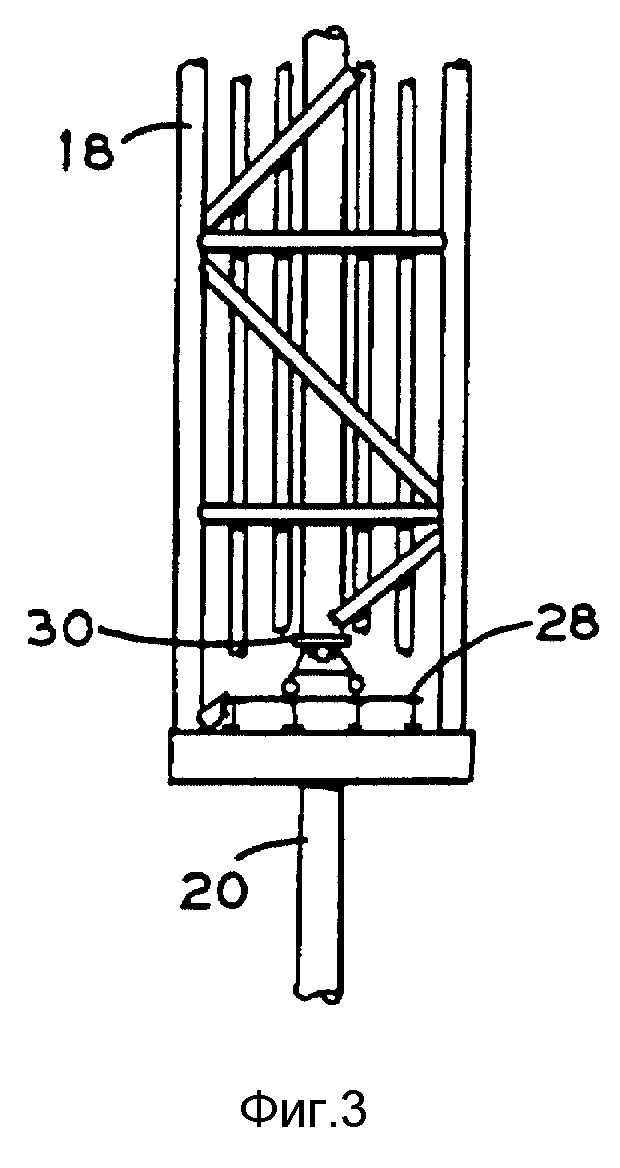

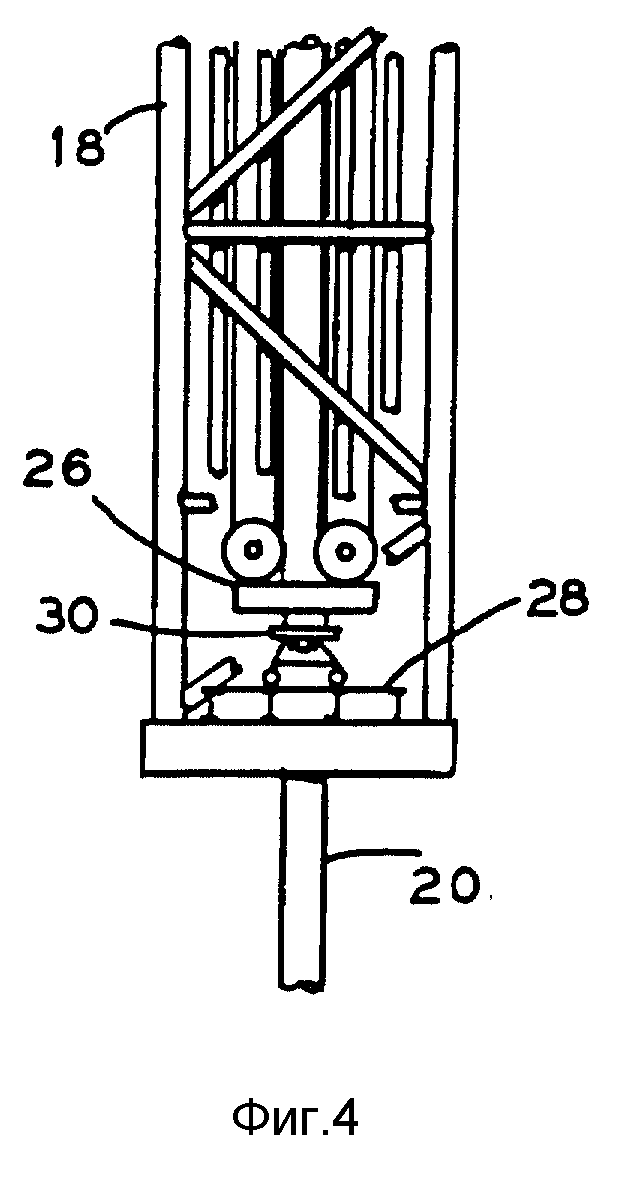

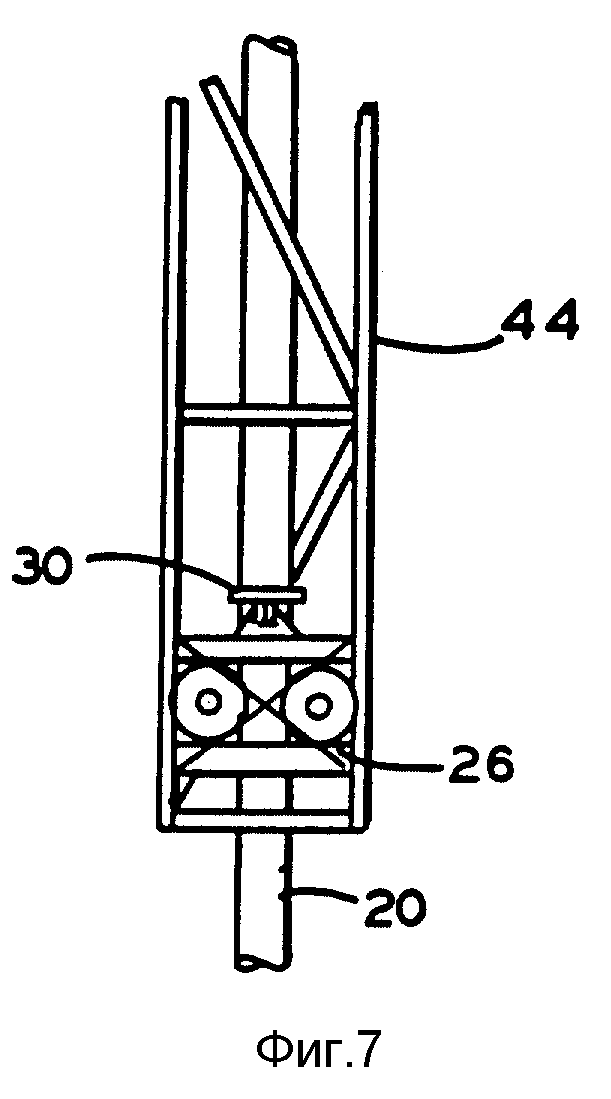

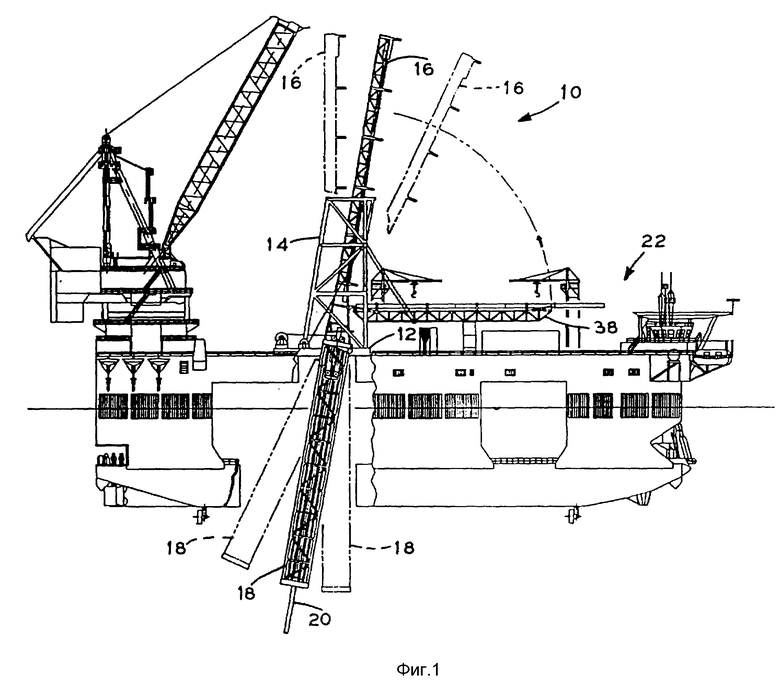

В дальнейшем изобретение будет раскрыто со ссылками на чертежи, где на фиг. 1 приведена вертикальная проекция установки, на фиг. 2 - вид соединений основания первой (центрирующей) вышки и опорной вышки, на фиг. 3 - нижний конец опорной вышки, на фиг. 4 - нижний конец опорной вышки с блоком талей, на фиг. 5 - один из вариантов реализации установки, на фиг. 6 - опорная рама стингера и верхний конец стингера, на фиг. 7 - нижний конец стингера совместно с талевым блоком.

Ниже приведен один из вариантов установки.

Установка 10 (фиг. 1) состоит из опорного основания 12, рамы 14, центрирующей вышки 16, опорной вышки 18 и средства 20 для приема и удержания массы трубопровода.

Опорное основание 12 жестко закреплено на плавсредстве 22 для прокладки трубопровода. В предпочтительном варианте опорное основание 12 предназначено для шарнирного крепления центрирующей вышки 16 и опорной вышки 18. Опорное основание 12 и установка 10 расположены (фиг. 1 и 2) в середине плавсредства 22 наподобие буровой вышки. Однако следует понимать, что установка 10 может быть расположена также сбоку или на корме плавучего средства 22 в зависимости от конкретных задач прокладки.

Рама 14 жестко закреплена на опорном основании 12 и отходит от него вверх. Рама 14 обеспечивает опору для вышки 16, центрирующей соединение труб.

Центрирующая вышка 16 имеет легкую раму, так как она держит только одно многозвенное соединение трубы, внутренний выравнивающий захват и систему транспортировки. Центрирующая вышка 16 представляет собой П - образную раму, открытую с одной стороны по длине и предназначенную для удержания массы соединения трубы во время сварки с трубопроводом. Как видно на фантомных изображениях фиг. 1, центрирующая вышка 16 крепится на опорном основании 12 и раме 14 так, чтобы ее можно было устанавливать под разными углами в зависимости от необходимости при прокладке трубопровода. Центрирующая вышка 16 совмещается с опорной вышкой 18. Верхний конец опорной вышки 18 шарнирно опирается на опорное основание 12 при помощи опорной рамы 24, что лучше видно на фиг. 2. Фантомное изображение на фиг. 1 показывает, что опорная рама 24 обеспечивает избирательный поворот опорной вышки 18 в соответствии с необходимостью при укладке трубопровода, как указывалось выше для центрирующей вышки 16. Опорная вышка 18 предназначена для удержания массы затопленного трубопровода при прокладке. Средство, воспринимающее массу трубопровода, обеспечено в виде талевого блока 26 и платформы 28 (фиг. 2 - 4). Талевый блок 26 и платформа 28 взаимодействуют для того, чтобы удерживать и опускать трубопровод после наращивания соединения трубы. Платформа 28 держит массу трубопровода в фиксаторе 30, в то время когда к трубопроводу наращивается соединение трубы. После наращивания нового соединения трубы талевый блок поднимается, чтобы подобрать трубопровод, платформа открывается, после чего талевый блок 26 снижается в опорной вышке 18 при помощи лебедки 32, троса 34 и кронблока 36, и масса трубопровода передается на платформу 28. Талевый блок 26 затем снова поднимается на верхний конец опорной вышки 18 для подготовки к наращиванию другого соединения трубы к трубопроводу, в то время как платформа поддерживает трубопровод. Несмотря на то, что может быть использовано любое подходящее оборудование для выполнения необходимых операций талевого блока и платформы, конструкция их, описанная в SU 1079931 A, является предпочтительной, так как способствует наилучшей транспортировки и экономит время.

Перенос соединений труб из горизонтального положения на стеллаже для готовых к сварке труб в центрирующую вышку 16, как показано, происходит при помощи стрелы 38, шарнирно закрепленной на вышке 16. Однако понятно, что можно использовать любое подходящее средство, например бортблок.

В работе центрирующая вышка 16 и опорная вышка 18 совмещены одна с другой и установлены под таким углом, который требуется для прокладки в соответствии с размером трубы и глубиной воды. Соединение трубы с концами, приготовленными для сварки к трубопроводу, укладывают на стеллаже для готовых труб. Центрирующая стрела 38 или другое подходящее средство принимает соединение трубы и затем поворачивается вверх, как показано стрелкой и линией на фиг 1, для переноса соединения трубы в вышку 16 для центрирования. Расположенные в вышке 16 захваты принимают соединение трубы и удерживают его на месте, в то время, когда его сваривают с трубопроводом 20. Захваты в вышке 16, обеспечивающей центрирование соединения трубы и трубопровода, предпочтительно выполнены регулируемыми, чтобы способствовать точному совмещению соединения трубы и трубопровода. Рабочая палуба (площадка) 40 предназначена для персонала и необходимого оборудования при выполнении сварки и контрольных испытаний. При наращивании соединения трубы платформа 28 держит трубопровод в фиксаторе 30 на трубопроводе. Внутренний выравнивающий захват обычно устанавливается на верхнем конце центрирующей вышки 16 с тем, чтобы он мог опуститься в соединение трубы на стыкующиеся поверхности соединения трубы и трубопровода.

Фиксаторы размещены с определенными интервалами вдоль трубопровода, чтобы предотвратить изгибание или коробление во время работ при прокладке. После окончания сварки, проверки и нанесения покрытия талевой блок 26 воспринимает нагрузку с платформы 28 и опускается в опорной вышке 18, в то время как плавучее средство движется вперед. Фиг. 3 показывает фиксатор 30 на платформе 28, в то время как он держит трубопровод 20 при сварке следующего соединения, и подъем талевого блока 28, а фиг 4 показывает только что законченное перемещение между талевым блоком 26 и платформой 28, когда талевый блок 26 начинает двигаться назад к верхнему концу опорной вышки 18 при подготовке к наращиванию другого соединения трубы. Талевый блок 26 перемещают к верхнему концу опорной вышки 18 и используют для того, чтобы удерживать трубопровод в останове - фиксаторе после окончания сварки. Соединение трубы, уже установленное в центрирующей вышке 16, затем сваривают с трубопроводом 20, и процесс повторяется. Помимо понижения центра тяжести расположение талевого блока ниже рабочего участка исключает необходимость ждать, когда талевый блок освободит рабочее пространство перед началом наращивания следующего соединения трубы к трубопроводу.

Фиг. 5 - 7 изображают один из примеров реализации изобретения. Основным различием этого варианта является то, что большая опорная вышка заменена стингером, платформа поднята над водой и талевый блок передвигается вдоль стингера, погружаясь и выходя из вод. Как видно на фиг 5, опорная вышка (фиг. 1) заменена опорной рамой 42 стингера и стингером 44. Как лучше всего видно на фиг. 6, опорная рама 42 стингера также шарнирно закреплена в опорном основании 12 посредством опорного каркаса 24. Платформа 46 работает подобно тому, как описано выше, взаимодействуя с талевым блоком 26 для приема и переноса массы трубопровода между платформой и талевым блоком. Платформа 46 имеет захват 48, который движется между открытым положением, когда он не держит массу трубопровода и закрытым положением, когда он держит массу трубопровода. Фиг. 6 показывает захват платформы и талевый блок в положении для переноса массы трубопровода на талевый блок. Как описано выше, талевый блок держится и перемещается тросом 34 через кронблок 36. Талевый блок 26 воспринимает массу трубопровода от захвата 48, когда верхний конец талевого блока 26 входит в контакт с фиксатором, предотвращающим коробление и изгибание. Затем талевый блок 26 опускается в стингере 44, в то время как плавучее средство 22 продвигается вперед для спуска и прокладки трубопровода на расстояние, равное соединению трубы, которое было наращено к трубопроводу. Захват 48 затем закрывается для приема фиксатора на трубопроводе и удерживания массы трубопровода, в то время как к трубопроводу наращивается следующее соединение трубы, талевый блок 26 открывается и освобождает трубопровод и поднимается вверх на платформу. Как показано пунктирными линиями, изображающими фантомный вид стингера 44, нижняя часть стингера 44 с помощью шарниров может подниматься и складываться в нерабочем положении так, чтобы не препятствовать движению судна 22, когда не производится прокладка трубопровода. Как было описано выше, установка согласно данному варианту может занимать положение под разными заданными углами в зависимости от размера трубы и глубины воды. Установка по данному варианту имеет такие преимущества: стингер имеет меньший вес чем опорная вышка, а талевый блок является единственной подвижной частью, которая погружается в воду ниже судна. Расположение платформы также имеет то преимущество, что она не погружена в воду, что облегчает техническое обслуживание.

Данное изобретение ни в коем случае не ограничивается приведенными здесь примерами реализации, возможны модификации не выходящие за рамки объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЧТИ ВЕРТИКАЛЬНОЙ ПРОКЛАДКИ ТРУБОПРОВОДА | 1994 |

|

RU2131550C1 |

| МОРСКИЕ ПЛАТФОРМЫ ДЛЯ ПОДДЕРЖИВАНИЯ САМОПОДНИМАЮЩИХСЯ УСТАНОВОК | 1995 |

|

RU2129638C1 |

| СУДНО-ТРУБОУКЛАДЧИК (ВАРИАНТЫ) И СПОСОБ ПРОКЛАДКИ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2230967C2 |

| СУДНО-ТРУБОУКЛАДЧИК И СПОСОБ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 1999 |

|

RU2229053C2 |

| БУРОВАЯ ПЛАТФОРМА | 2003 |

|

RU2231594C1 |

| УСТРОЙСТВО И СПОСОБ ТРАНСПОРТИРОВКИ И УСТАНОВКИ ПАЛУБЫ МОРСКОЙ БУРОВОЙ ПЛАТФОРМЫ НА НАХОДЯЩЕЕСЯ В МОРЕ ОПОРНОЕ ОСНОВАНИЕ | 1994 |

|

RU2114757C1 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ СВАРКИ МОРСКИХ ТРУБОПРОВОДОВ | 2012 |

|

RU2544620C2 |

| Буровая установка для бурения с плавучего средства | 1980 |

|

SU939715A1 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА, СОЕДИНЯЮЩЕГО ПОДВОДНОЕ МЕСТОРОЖДЕНИЕ С ПЛАТФОРМОЙ, С МОРСКОЙ ДОБЫВАЮЩЕЙ УСТАНОВКИ | 2006 |

|

RU2403378C2 |

| БУРОВАЯ УСТАНОВКА | 1995 |

|

RU2100565C1 |

Изобретение используется при строительстве подводных трубопроводов в прибрежной зоне и на большой глубине. На опорное основание и раму на плавучем средстве для прокладки трубопровода опирается центрирующая вышка, которая отходит вверх от основания и предназначена для удержания соединения трубы, которое наращивается к трубопроводу. Опорная вышка, удерживающая массу трубопровода, крепится к опорному основанию таким образом, что она отходит от него вниз в воду. Талевый блок предназначен для перемещения вдоль вышки для того, чтобы поднимать или опускать трубу и трубопровод. Платформа. которая имеет возможность движения между открытым и закрытым положениями для приема секции трубы от талевого блока и удержания массы трубопровода, расположена около основания (дна) вышки. Для захвата соединения трубы со стеллажа для готовых к сварке труб и переноса соединения трубы в центрирующую вышку для наращивания к трубопроводу может использоваться бортблок или стрела. Так как опорная вышка выдвигается в воду, необходимость в стингере отпадает. Крепление опорной вышки и расположение в воде также способствуют снижению центра тяжести установки, что способствует повышению надежности прокладки трубопровода. 2 с. и 3 з.п.ф-лы, 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для монтажа вертикального подводного трубопровода | 1982 |

|

SU1079931A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 5348423 A, F 16 L 1/18, 1994 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ монтажа стояка подводного трубопровода в зоне морской стационарной платформы | 1983 |

|

SU1190129A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ очистки хордовой насадки скрубберов | 1951 |

|

SU94698A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1999-10-27—Публикация

1994-12-06—Подача