Изобретение относится к прокладке трубопровода в прибрежной зоне и в частности, к почти вертикальной прокладке трубопровода в прибрежной зоне на большой глубине.

Прокладка трубопроводов в прибрежной зоне (акватории) в море, практиковалось много лет с использованием технологии укладки типа S. Такая прокладка в форме S предусматривает соединение стыкующихся частей трубопровода в горизонтальном положении на палубе баржи для прокладки трубопровода. Трубопровод затем перегибается через корму баржи, направляется под углом по направлению к дну моря, загибается, снова принимая горизонтальное положение, и ложится на дно моря. Профиль трубопровода, начиная с баржи до дна, образует букву S, отчего происходит название типа прокладки. Несмотря на то, что прокладка типа S применялась практически для всех трубопроводов, прокладываемых до настоящего времени, существуют физические ограничения использования этой технологии. Главным является глубина воды [1].

По мере увеличения глубины, способность движения судна на якорях становится затруднительной и горизонтальная составляющая натяжения труб возрастает. В промышленной области, занимающейся прокладкой труб в прибрежной зоне предусмотрено решение этой годами существующей проблемы, которая заключается в новом подходе к типу прокладки, близкой к вертикальной, т.е., к прокладке типа J, предложенной для глубоководной прокладки трубопроводов. Следует понимать, что определение глубины воды для использования прокладки типа J, и диаметр трубы, находятся в прямой функциональной зависимости. Это соотношение является результатом того, что во время вертикальной прокладки для трубы определенного диаметра требуется определенная минимальная глубина воды для обеспечения надлежащей гибкости. Для труб определенного диаметра также требуется максимальная практическая глубина.

В качестве примера, для трубы имеющей диаметр 6,625 дюйма необходима минимальная глубина /при отсутствии воды в трубе/ равная 124 футам. Наоборот, труба, имеющая диаметр 42 дюйма, требует минимальной глубины воды /без воды в трубе/ равной 1337 футов.

В течение нескольких лет проводилась теоретическая разработка укладки типа J, но очень немного уделялось внимания техническому оснащению и оборудованию, необходимому для такого типа системы [2].

Большинство предлагаемых систем использовало существующие полупогружаемые бурильные установки. Эти установки, которые могут быть модифицированы для такого вида операций, не были специально созданы для прокладки труб и не могут быть достаточно эффективными.

Другой проблемой при прокладке труб в открытом море является хранение, транспортировка и перенос труб на плавучее средство для прокладки трубопровода. При нормальной работе труба для трубопровода транспортируется к месту работы в секциях длиной сорок футов. Транспортное средство, которым является обычно небольшая грузовая баржа или специальное небольшое судно для транспортировки труб, крепится сбоку плавучего средства для прокладки трубопровода в то время, когда на него осуществляют перенос трубы. Перенос трубы по секции за раз может занять несколько дней.

Этот перенос с одного судна на другое в условиях открытого моря небезопасен для персонала и оборудования при относительно хорошем состоянии моря, и становится невозможным в плохих погодных условиях.

Заявитель знает систему, где используется платформа, которую можно устанавливать из горизонтального положения в вертикальное. В системе предусмотрены натяжные устройства для захвата трубы и приложения необходимого натяжения к системе. Эта система никогда не использовалась для строительства глубинных трубопроводов.

Используемые сейчас системы прокладки трубопроводов /типа S/ и теоретические предложения /типа J/ имеют некоторые общие черты.

В этих системах можно использовать, а можно не использовать наращивание труб с множеством соединений, выполненных вне системы, чтобы обеспечить длину секции труб, превышающую длину обычных секций в 40 футов. Теоретически системы прокладки типа J могут обеспечить длину соединений труб до 80 футов и более. Для выполнения сварки, неразрушающего контроля и покрытия секций используется одна станция.

При прокладке трубопровода типа J необходимы средства для переноса трубы из горизонтального положения на плавучем средстве для прокладки трубопровода в почти вертикальное положение на линии прокладки. Также необходимо иметь какое-либо средство, осуществляющее опускание трубы по мере продвижения вперед плавучего средства прокладки. Особенной проблемой в этой области является обеспечение эффективного способа переноса массы трубопровода на удерживающий механизм так, чтобы опускающий механизм затем можно было поднять для подготовки приема нагрузки следующей секции трубы.

В известных способах не предусмотрено использование эффективного и экономящего время средства для переноса трубы из горизонтального положения в почти вертикальное, установки новой трубы для совмещения с имеющимся трубопроводом перед сваркой, опускания трубопровода с добавленной новой трубой, и непрерывного повторения процесса.

Краткое описание изобретения.

Настоящее изобретение непосредственно касается описанных проблем. Предлагается установка для почти вертикальной прокладки трубопровода в прибрежной зоне. Имеются контейнеры /бункеры/ для труб, способные хранить, транспортировать и переносить между плавучими средствами трубы, длина которых доходит до 25 тысяч футов и внешний диаметр равен 12 3/4 дюйма. На плавучем средстве рядом с контейнером для труб расположен стеллаж для труб, где размещается одно готовое соединение трубы. Для подъема готового соединения труб со стеллажа и для установки его в почти вертикальное положение в вышке плавучего средства используется бортблок. Соединение труб совмещают и удерживают в таком положении над трубопроводом захватами бортблока /типа опор/ и сварочным крепежным приспособлением, в то время как соединение труб приваривается к трубопроводу. Поддерживаемый вышкой талевый блок воспринимает нагрузку соединения трубы и трубопровода через фиксирующий останов на трубе и используется для опускания трубопровода по мере продвижения плавучего средства вперед для наращивания нового соединения труб. Расположенная на подвижной площадке палубе платформа воспринимает нагрузку трубопровода от талевого блока через фиксирующий останов и держит трубопровод, в то время как другое соединение труб устанавливается для сварки с трубопроводом.

Бортблок может опускаться, подбирать и поднимать соединение трубы во время последней сварочной фазы, для того чтобы установить новое соединение трубы в положение, нужное для сварки с трубопроводом как можно скорее после опускания трубопровода.

Краткое описание чертежей.

Для дальнейшего понимания сути и целей настоящего изобретения далее следует описание изобретения со ссылкой на прилагаемые чертежи, которые показывают части, составляющие изобретение с позициями, обозначающими их в чертежах, в которых

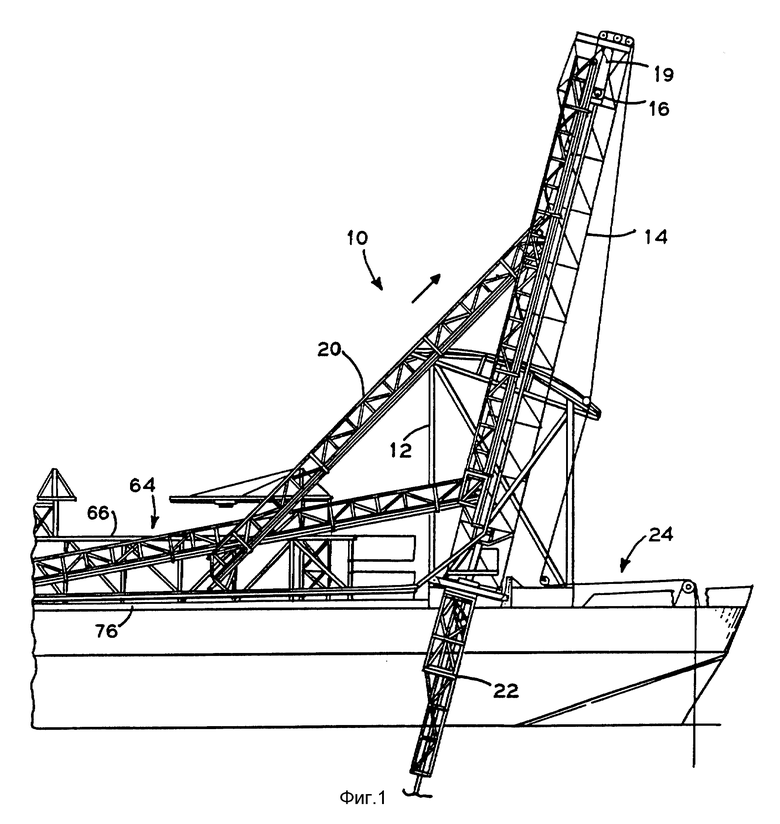

фиг. 1 - вертикальная проекция изобретения;

фиг. 2 - вертикальная проекция вышки;

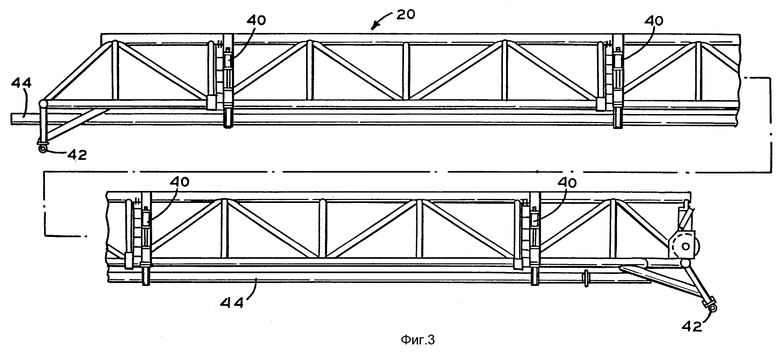

фиг. 3 - вертикальная проекция бортблока;

фиг. 4 - вид с торца бортблока;

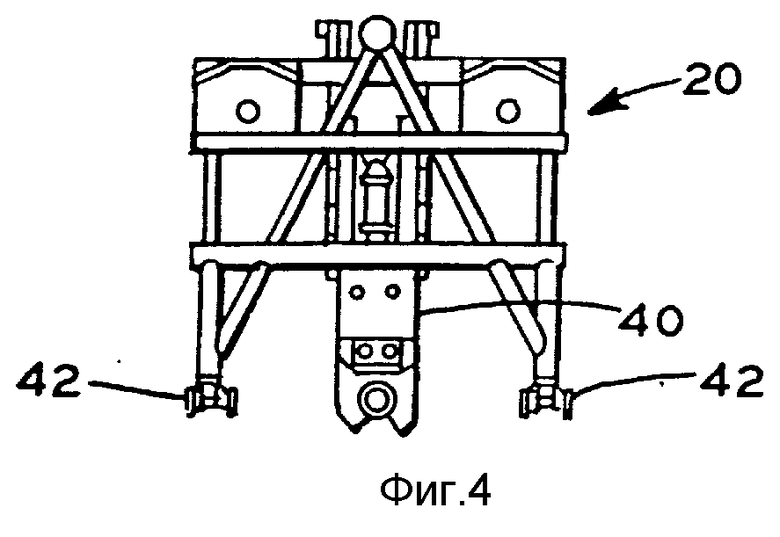

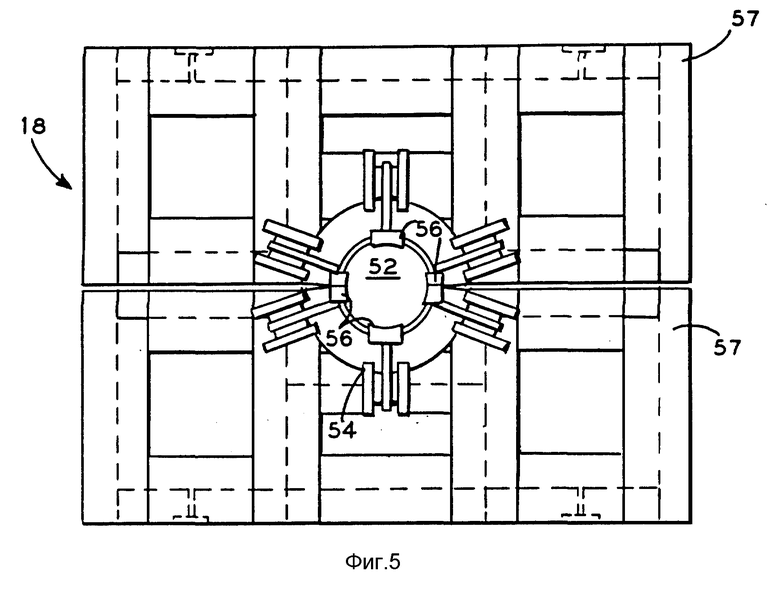

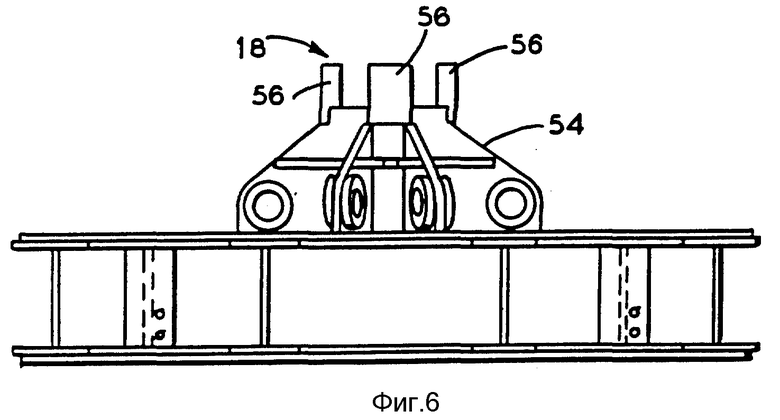

фиг. 5 - вид платформы сверху;

фиг. 6 - вертикальная проекция платформы;

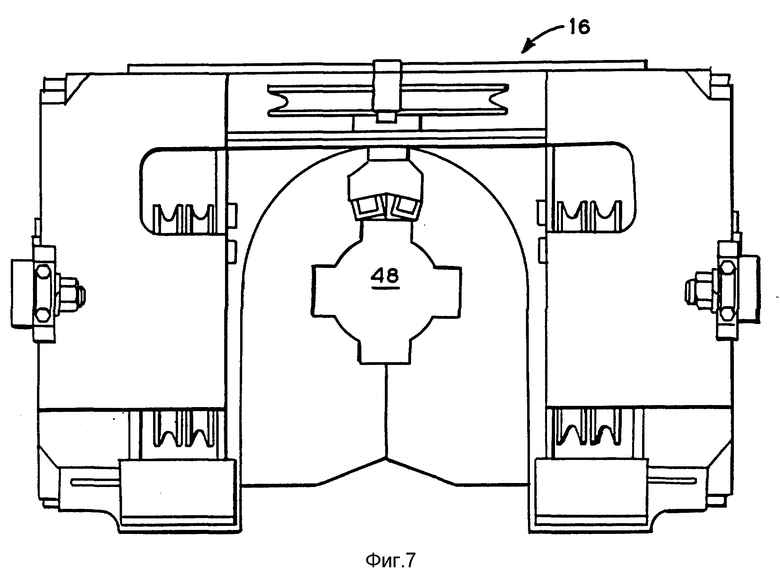

фиг. 7 - вид в плане талевого блока;

фиг. 8 - вертикальная проекция талевого блока;

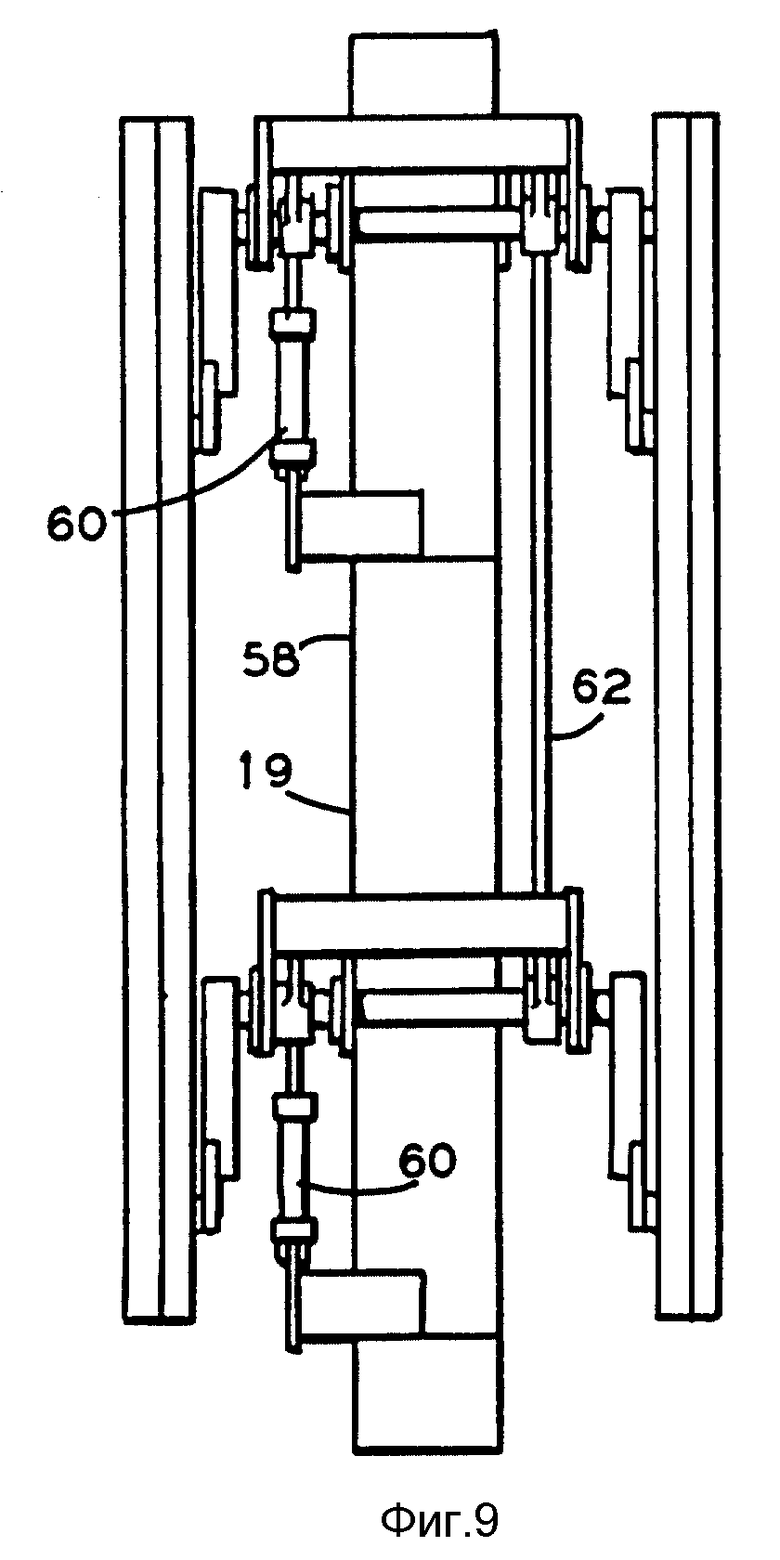

фиг. 9 - вертикальная проекция, частично, фантомное изображение внутреннего выравнивающего захвата и системы манипулирования;

фиг. 10 - вертикальная проекция стингера;

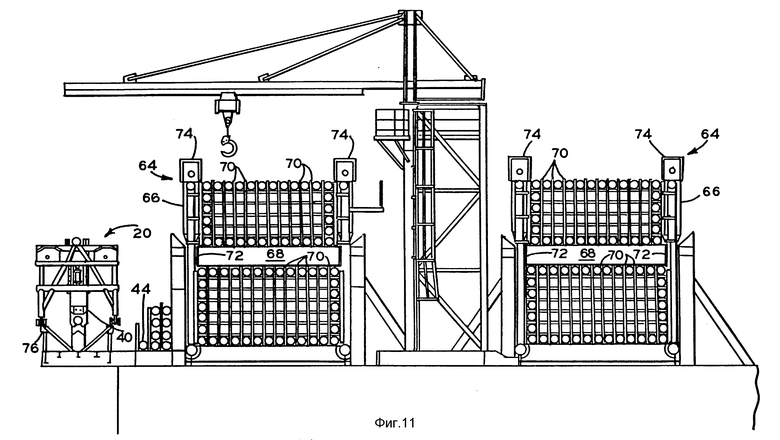

фиг. 11 - вертикальная проекция в сторону кормы на плавучем средстве, изображающая контейнеры /бункеры/ для труб, стеллаж для готовых труб и бортблок.

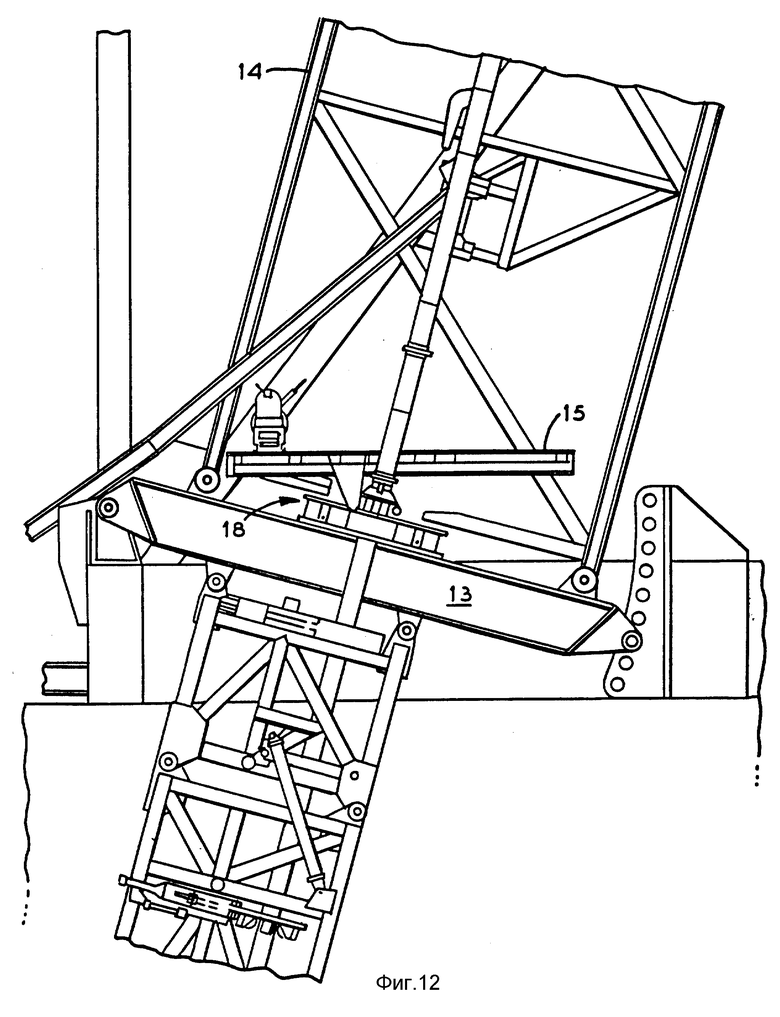

фиг. 12 - детальный вид подвижной площадки;

Подробное описание предпочтительного примера реализации. Ссылаясь на фиг. 1, установка согласно изобретению /обозначена цифровой позицией 10/ для почти вертикальной прокладки трубопровода состоит из опорной рамы 12, подвижной площадки 13 (палубы), вышки 14, блока талей 16, платформы 18, показанной на фиг. 5 и 6, внутреннего захвата 19 для труб /фиг. 9/, бруса бортблока 20 и стингера 22.

Опорная рама 12 имеет любую подходящую форму и жестко закреплена на плавучем средстве для прокладки трубопровода 24. В предпочтительном варианте реализации изобретения опорная рама 12 предназначена для шарнирного крепления опорной подвижной площадки 13 и вышки 14 такт, чтобы они могли перемещаться из первого рабочего положения прокладки труб, которая включает несколько разных углов, как видно из фиг. 1, во второе сложное положение, обеспечивающее безопасность во время неспокойного моря или во время передвижения плавучего средства по морю. Для достижения этого подвижная площадка 13 шарнирно крепится с одной стороны своего нижнего конца к опорной раме 12 и может быть жестко закреплена на противоположной стороне нижнего конца на опорной раме 12, как видно на фиг. 12. Предусмотрены несколько разнообразных точек крепления с тем, чтобы площадка 13 и вышка 14 могли устанавливаться под нужным углом. Для подъема и опускания вышки 14 используются лебедка и тросы. Как видно в детальном виде фиг. 12, вышка 14 установлена на подвижной площадки 13. Рабочая площадка 15 может шарнирно крепиться к вышке 14 или площадке 13 с возможностью установки в горизонтальное положение для персонала. Вышка 14, показанная на фиг. 2, представляет собой П-образную раму, открытую с одной стороны по своей длине и предназначенную для того чтобы держать трубопровод во время опускания или подъема трубопровода, а также для установки и направления бортблока в нужное положение в вышке таким образом, чтобы к трубопроводу можно было добавить соединение трубы. Талевый блок 16 размещен в вышке 14 и поддерживается канатным шкивом 26 установленным на верху вышки 14. Платформа 18, показанная на фиг. 5 и 6 установлена на регулируемой рабочей площадке 38 у нижнего края вышки 14. Внутренний зажим 19 труб установлен вблизи верхней части вышки 14 с возможностью перемещения. Средство для введения бортблока 20 в вышку 14 и выведения из нее выполнено в виде пары рельс 28 на противоположных сторонах вышки, по которым ходят ролики бортблока. От нижнего конца вышки 14 отходит пара переходных рельс 30 под углом для облегчения перехода, когда бортблок движется между горизонтальным положением к площадке плавучего средства и в вышку 14 или из вышки 14.

На стыке рельса 28 и переходного рельса 30 имеется переключающий механизм 32, чтобы дать возможность бортблоку 20 опускаться вниз в вышке 14 как только бортблок введет соединение трубы в вышку 14. В нижнем конце вышки 14 закреплена пара гидравлических цилиндров 34, которые установлены для того, чтобы принимать и удерживать бортблок 20 в определенные моменты работы. Канатный шкив 36 на верху вышки 14 обеспечивает узел опоры для каната /троса/, который закреплен на одном конце бортблока 20 и используется в сочетании с лебедкой для подъема и опускания бортблока 20, в вышку 14 и из нее.

Бортблок 20, как видно на фиг. 3 и 4, имеет форму треугольной рамы и имеет множество захватов 40, расположенных равномерно по его длине. Каждый конец бортблока 20 имеет ролики 42 такого размера, чтобы входить в рельсы 28 и 30 на вышке 14. В рабочем положении плоская часть треугольника бортблока 20 обращена к площадке плавучего средства для прокладки трубопровода на вышке 14 и захваты 40 выдвинуты из плоской части для захвата соединения трубы 44. Захваты 40 имеют возможность перемещения между первым втянутым положением и вторым выдвинутым положением для выравнивания соединения труб 44 с трубопроводом перед сваркой.

Стингер 22, показанный на фиг. 1 и 10, крепится ко дну подвижной рабочей площадки 13 /фиг. 12/ и предназначен для обеспечения опоры для трубопровода по мере его опускания при подвижении вперед плавучего средства. Стингер 22 образован из двух секций которые шарнирно соединены одна с другой. Нижняя секция имеет возможность движения между первым вдвинутом или сложенным положением и вторым выдвинутым положением относительно верхней секции и рабочей площадки.

В первом положении нижняя секция расположена по существу параллельно корпусу плавучего средства чтобы не создавать сопротивления и не мешать его движению, когда внизу не проводится прокладка. Это также предотвращает поломку стингера. В предпочтительном варианте стингер 22 имеет три захвата 46 для поддержки трубопровода во время сварки нового соединения труб с трубопроводом. Стингер 22 располагается в соответствии с углом вышки 14 во время прокладки.

Талевый блок 16, показанный на фиг. 7 и 8, предназначен для поддержки массы соединения труб или трубопровода. Как показано на фиг. 7, талевый блок 6 образован двумя секциями, каждая из которых имеет прорезь, образующую отверстие 42 с диаметром такого размера, чтобы в него входила секция трубы, когда две секции талевого блока находятся вблизи одна к другой. Эти две секции талевого блока 16 имеют возможность перемещения между первым закрытым положением /одна рядом с другой/ и вторым открытым положением. Диаметр отверстия 48 меньше, чем диаметр фиксирующих остановов 50, показанных на фиг. 8, которые закреплены на трубе с определенными интервалами. Форма отверстия 48 может быть круглой, но предусматривает наличие четырех прямоугольных выступов, расположенных на одинаковом расстоянии друг от друга. Значение формы отверстия 48 будет объяснено ниже. Как будет видно, талевый блок в первом закрытом положении не дает пройти фиксирующему останову 50, закрепленному на трубе 44 и талевый блок 16 может использоваться для поддержки соединения трубы во время сварки соединения трубы с трубопроводом или во время опускания трубопровода путем опускания талевого блока 16 в вышке 14. Во втором открытом положении отверстие 48 достаточно велико для прохождения останова 50. Платформа 18, показанная на фиг. 5 и 6, похожа на талевый блок 16 тем, что она образована двумя секциями, которые могут перемещаться между первым закрытым положением и вторым открытым положением. В первом закрытом положении две секции образуют круглое отверстие 52, размер которого позволяет войти в него трубе для прокладки трубопровода. Основание 54 имеет четыре вертикальных выступа - блока 56, расположенных по окружности отверстия 52 на равном расстоянии, размер которых образует меньший диаметр, чем останов 50, когда опорная плита 18 находится в своем первом закрытом положении. Блоки 56 установлены таким образом, чтобы совмещаться с четырьмя прямоугольными выступами в отверстии 48 в талевом блоке 16. Это дает возможность прямого переноса веса соединения трубы или трубопровода через останов 50 от талевого блока 16 на платформу 18, когда талевый блок используется для опускания трубопровода. Блоки 56 проходят через прямоугольные выступы в отверстии 48 по мере снижения талевого блока 16 и входят в зацепление с остановом 50 для создания автоматического переноса веса на платформу 18. Талевый блок 16 затем движется в свое второе открытое положение для освобождения останова и затем снова может быть поднят на верх вышки 14 для подготовки наращивания следующего соединения трубы к трубопроводу. Основание 54 опирается на две отдельные плиты 57, подвижные одна относительно другой. Как видно на фиг. 12, платформа 18 опирается на подвижную площадку 13 и совмещается с имеющимся в ней сквозным отверстием.

Внутренний захват 19, показанный в фантомном изображении на фиг. 9, фиксируется внутри кожуха 58, который служит средством для совмещения захвата 19 с соединением трубы 44 и введения захвата 19 в соединение трубы 44, которое бортблок 20 держит в вышке 14. Средство для совмещения /выравнивания/ необходимо по следующим причинам. Операции по прокладке трубопровода проводятся в положении, близком к вертикальному. В результате было бы чрезвычайно сложно или невозможно опустить захват 19, висящий на тросе в нормальном вертикальном положении в трубу, которая находится не в вертикальном положении из-за расположения вышки 14 и бортблока 20. Кожух 58 имеет размер, который позволяет ему занять положение над концом трубы таким образом, чтобы захват 19 легко опустился в трубу для операций сварки. Средство для установки кожуха 58 над трубой представляет собой гидроцилиндры 60, закрепленные на вышке 14 и предназначенные для обеспечения через рычаги 62 необходимого перемещения кожуха 58 между первым отведенным положением и вторым выдвинутым положением совмещения с соединением трубы.

Фиг. 11 изображает вид с торца контейнеров /бункеров/, обеспечивающих хранение, транспортировку и перенос между плавучими средствами соединений труб для прокладки трубопроводов.

Известные контейнеры не могли сохранять большое количество труб без ущерба для труб на дне контейнера и не гарантировали сохранности больших секций труб при переносе с одного плавучего средства на другое.

Контейнеры /бункеры/ 64 решают эти проблемы. Прямоугольная П-образная рама /фиг. 1/ разделена на верхнюю и нижнюю секции хранения и имеет множество вертикально протяженных горизонтальных проставок 70. Горизонтальные опоры 68 установлены с возможностью съема в прямоугольной раме 66. Каждая опора 68 также снабжена множеством вертикально расположенных горизонтальных проставок 70, которые отстоят друг от друга на расстояние соответствующее размеру труб, используемых в прокладке трубопровода.

Как показано в виде с торца фиг. 11, горизонтальные опоры 68 имеют на каждом конце фланец 72, который входит в раму 66 для переноса нагрузки опоры 68 и трубы на ней на прямоугольную раму 66, а не на трубу в нижней секции рамы 66.

Горизонтальные проставки 70 расположены с соответствующими интервалами по длине опор 68 и дну рамы 66.

Горизонтальные проставки 70 не дают трубе перекатываться в контейнере при неспокойном море и в случаях, когда труба может быть повреждена.

В качестве материала, отделяющего слои труб можно использовать любой подходящий материал, например пиломатериал, с тем, чтобы равномерно распределить нагрузку и предотвратить прямой контакт труб, в результате которого концы трубы могут быть повреждены. На раме 66 имеются ушки или подъемные скобы 74, обеспечивающие перенос контейнера 64 с трубой и всю трубу, хранящуюся в нем, за одну рабочую операцию.

В работе одно соединение труб 44 приготовлено для сварки своими концами с трубопроводом и переносится на стеллаж 76 для готовой трубы. Как видно в виде с торца фиг. 11, бортблок 20 опускается над стеллажом 76 и захваты 40 захватывают соединение трубы 44. Как затем видно на фиг. 1, бортблок 20 затем поднимается и направляется в вышку 14 на рельсах 30 и 32.

Вышка может быть установлена под углом от нуля до пятнадцати градусов от вертикали в предпочтительном варианте прокладки труб на глубине. Захваты 40 на бортблоке используются для выравнивания соединения трубы с трубопроводом.

Переключательный механизм 32 рельс перемещается, давая возможность бортблоку двигаться вниз в вышке 14 на цилиндры 34 для опускания бортблока. Цилиндры 34 опускают бортблок до тех пор, пока конец соединения трубы не окажется на нужном расстоянии от конца трубопровода. Затем кожух 58 совмещается с верхом соединения трубы, внутренний захват 19 опускается в соединение трубы в нужное положение на стыке соединения трубы и трубопровода, после чего захват 19 зажимает концы соединения трубы и трубопровода в надлежащем положении для сварки.

Талевый блок 16 устанавливается ниже верхнего конца соединения трубы и замыкается вокруг останова 50 на соединении трубы. В предпочтительном варианте бортблок 20 и захваты 40 используются как опора соединения трубы во время первых трех проходов сварки. Захваты 40 затем освобождают соединение трубы и отводятся в сторону, давая возможность бортблоку 20 выйти из вышки 14 и подобрать следующее соединение трубы со стеллажа 76.

В течение этого времени талевый блок 16, платформа 18 и захваты 46 на стингере 22 несут массу соединения трубы и трубопровода, включая фазы окончательной сварки, проверки и покрытия.

По окончании операций захваты 46 на стингере открываются и талевый блок 16 спускается в вышке 14, в то время как плавучее средство движется вперед. Вертикальные блоки 56 на платформе 18 проходят через прямоугольные прорези в талевом блоке 16 и воспринимают массу трубопровода.

Талевый блок 16 затем открывается и поднимается в вышке 14, а бортблок используется для выравнивания следующего соединения трубы с трубопроводом для их сварки, и процесс повторяется.

Возможность переносить груз на платформу, освобождать талевый блок для установки в нужное положение, подготавливать следующее соединение трубы для совмещения с трубопроводом и сварки помогает экономить время наращивания соединений труб к трубопроводу.

Описанное в деталях изобретение не ограничивается предпочтительными примерами выполнения изобретения, приведенными здесь, специалистам понятно, что возможны варианты и модификации, не выходящие за рамки объема и сути изобретения.

Источники информации

1. FR 2556813 A1, кл. F 16 L 1/04, 1985 г.

2. ЕР 0094498 A, кл. F 16 L 1/04, 1983 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВЕРТИКАЛЬНОЙ ПРОКЛАДКИ ТРУБОПРОВОДА НА АКВАТОРИИ (ВАРИАНТЫ) | 1994 |

|

RU2140595C1 |

| МОРСКИЕ ПЛАТФОРМЫ ДЛЯ ПОДДЕРЖИВАНИЯ САМОПОДНИМАЮЩИХСЯ УСТАНОВОК | 1995 |

|

RU2129638C1 |

| СУДНО-ТРУБОУКЛАДЧИК (ВАРИАНТЫ) И СПОСОБ ПРОКЛАДКИ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2230967C2 |

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА, СОЕДИНЯЮЩЕГО ПОДВОДНОЕ МЕСТОРОЖДЕНИЕ С ПЛАТФОРМОЙ, С МОРСКОЙ ДОБЫВАЮЩЕЙ УСТАНОВКИ | 2006 |

|

RU2403378C2 |

| УСТРОЙСТВО И СПОСОБ ТРАНСПОРТИРОВКИ И УСТАНОВКИ ПАЛУБЫ МОРСКОЙ БУРОВОЙ ПЛАТФОРМЫ НА НАХОДЯЩЕЕСЯ В МОРЕ ОПОРНОЕ ОСНОВАНИЕ | 1994 |

|

RU2114757C1 |

| СУДНО-ТРУБОУКЛАДЧИК И СПОСОБ ПРОКЛАДКИ ТРУБОПРОВОДОВ | 1999 |

|

RU2229053C2 |

| КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ СВАРКИ МОРСКИХ ТРУБОПРОВОДОВ | 2012 |

|

RU2544620C2 |

| УСТРОЙСТВО ДЛЯ ОПУСКАНИЯ ГРУЗА НА ГЛУБОКОВОДНОМ УЧАСТКЕ | 1999 |

|

RU2182883C2 |

| СПОСОБ ПРОКЛАДКИ ПОДВОДНОГО ТРУБОПРОВОДА, СИСТЕМА, ЕГО РЕАЛИЗУЮЩАЯ, И МОНТАЖНЫЙ КОМПЛЕКС СОЕДИНЕНИЯ ТРУБ, ИСПОЛЬЗУЕМЫЙ В НЕЙ | 2005 |

|

RU2324100C2 |

| Буровая вышка | 1974 |

|

SU695571A3 |

Изобретение используют при сооружении морских трубопроводов. На опорную раму и подвижную площадку на плавучем средстве опирается вышка под углом, необходимым для прокладки трубопровода. Вышка имеет талевый блок, который может перемещаться между открытым и закрытым положениями для приема секции труб и удержания массы трубы или трубопровода. Талевый блок предназначен для перемещения по длине вышки для подъема или спуска трубы и трубопровода. Платформа, которая имеет возможность перемещения между открытым и закрытым положениями для приема секции трубы и поддержки массы трубопровода расположена у основания вышки и предназначена для переноса массы трубопровода от талевого блока на платформу, минуя необходимость открывать талевый блок. Борт-блок с регулируемыми захватами используется для захвата секции трубы со стеллажа для готовых к сварке труб и переносит секцию трубы в вышку для наращивания секции трубы к трубопроводу. Бортблок направляется в вышку и поднимается вверх при помощи рельс. От нижнего конца вышки вниз отходит стингер, который снабжен захватами, чтобы держать трубопровод во время рабочих операций. Основная часть стингера может поворачиваться вверх и прилегать к плавучему средству для прокладки трубопровода, когда работы остановлены. Упрощает монтаж трубопровода и повышает безопасность работ. 4 с. и 13 з.п. ф-лы, 12 ил.

Авторы

Даты

1999-06-10—Публикация

1994-10-26—Подача