Изобретение относится к области теплоэнергетики и может быть использовано в нефтяной, газовой, энергетической и других отраслях промышленности, тепловых и атомных электростанциях для подогрева питательной воды, основного конденсата и воды теплосети.

Известен ширмовый пароводяной подогреватель, который содержит вертикальный корпус с зоной охлаждения конденсата. В корпусе вокруг центрального коллектора продольно установлен пучок трубчатых ширм, выполненный в виде последовательно соединенных по ходу подогреваемой воды горизонтальных и вертикальных участков (патент РФ №2341726, МПК, F22D 1/32, дата публикации 20.12.2008).

Недостатком является повышенная требуемая поверхность теплообмена в зоне охлаждения конденсата из-за недостаточных скоростей конденсата и соответственно недостаточной интенсивности теплообмена в межтрубном пространстве пучка ширм, что повышает металлоемкость ширмового подогревателя.

Известны теплообменные элементы, обеспечивающие обмен тепловой энергией между средами, обладающими различной температурой в виде пространственно-спирального змеевика и теплообменники и парогенераторы, теплообменная поверхность которых выполнена из отдельных пространственно-спиральных змеевиков с одинаковыми геометрическими характеристиками, оси которых параллельны (см. RU 99128 U1, F25B 25/00, F28D 07/02; RU 2770261 С2, F28D 07/02, F28D 7/16; SU N 532744 А, 21.10.76, F28D 07/00; RU 1468150 С2, 30.09.94, F28D 07/00; RU 2360181 С2, 27.06.2009, F22D 1/32; DE 3421421 А1, 03.01.85; ЕР 0751363 А1, 02.01.97, F28D 07/02).

Недостатками вышеуказанных конструкций является использование теплообменника в узком диапазоне производительности в заданном объеме конструктива теплообменника и при оптимальных теплогидравлических характеристиках. При изменении теплофизических свойств теплоносителей, когда необходимо увеличить или уменьшить производительность, гидравлические характеристики, относительное проходное сечение, пространственно-спиральные змеевики необходимо раздвигать или сдвигать, изменяя шаг навивки, не изменяя диаметра навивки. Возможность изменения расстояния между осями змеевиков ограниченно. Расстояние между осями змеевиков зависит только от шага навивки, что приводит к коридорному расположению змеевиков или вырождению в прямотрубный пучок. В результате этого оптимальные теплогидравлические характеристики ухудшаются.

Известно изобретение, которое относится к способу изготовления змеевикового теплообменника, и который содержит центральную трубу и трубный пучок, который содержит множество труб, а также множество ребер, причем трубы множеством слоев труб навиты по винтовой линии вокруг центральной трубы, и при этом каждое ребро расположено между двумя слоями труб так, что каждое ребро задает расстояние между двумя слоями труб, и при этом траектория прохождения труб от соответствующей первой трубной решетки вокруг центральной трубы до соответствующей второй трубной решетки рассчитывается автоматически, и при этом каждое ребро имеет выбранный исходя из расчетной траектории идентифицирующий признак, который обозначает положение соответствующего ребра и/или положение трубы, причем ребро и/или трубу монтируют в соответствии с идентифицирующим признаком. Кроме того, трубные решетки и трубы расположены во внутреннем пространстве корпуса аппарата, трубные решетки закреплены на торцах, т.е. параллельно плоскости, перпендикулярной к продольной оси. В качестве альтернативы также можно расположить трубные решетки, например, параллельно к продольной оси (в том числе в радиальном или в тангенциальном направлении относительно продольной оси). Патрубки и коллектора теплопередающих сред расположены в верхнем и нижнем днищах корпуса аппарата (патент РФ №2789949, МПК F28D 7/02, дата публикации 14.02.2023).

Недостатком является повышенная металлоемкость, сложность монтажа, не обеспечивается высокая эффективность теплообмена.

Технической задачей изобретения является повышение эффективности теплообмена за счет увеличения теплообменной поверхности, снижения высоты аппарата и, как следствие, его металлоемкости, сокращение сроков ремонта и упрощение способов ремонта.

Техническим результатом является повышение эффективности теплообмена, снижение металлоемкости, сокращение количества и сроков ремонта, а также упрощение способов ремонта.

Указанный технический результат достигается за счет того, что в теплообменном аппарате, включающем корпус с патрубками подвода и отвода теплообменивающих сред в трубное и межтрубное пространство, трубную систему, кольцевые коллекторы, теплообменные трубы, присоединенные к переходным патрубкам, при этом кольцевые коллекторы и переходные патрубки, с закрепленными в них трубными досками, в которых заделаны концы теплообменных труб, расположены снаружи корпуса аппарата, и посредством которых осуществляется раздача и сбор среды из трубного пространства, а трубная система может состоять как из двух отдельно размещенных спирально-навитых пучков теплообменных труб, установленных по ходу движения среды, при этом один из пучков подключен по схеме Виолен, так и из одного спирально-навитого пучка теплообменных труб, установленного по ходу движения среды. Количество переходных патрубков равно n, где n -целое число от 2 и более и зависит от количества теплообменных труб и их распределения по трубным доскам, а кольцевые коллекторы могут располагаться как под переходными патрубками, так и над переходными патрубками, а также сбоку относительно переходных патрубков, и раздача и сбор среды может осуществляться как через один коллектор, так и через несколько коллекторов. В переходных патрубках предусмотрены технологические штуцера.

Закрепление трубных досок в переходные патрубки подвода и отвода теплообменивающихся сред, а также расположение кольцевых коллекторов и переходных патрубков снаружи корпуса аппарата обеспечивает равномерное распределение теплообменных труб по сечению аппарата, что положительно сказывается на общем гидравлическом сопротивлении в трубах и межтрубном пространстве, а, следовательно, и на работе аппарата в целом.

Раздача и сбор среды из трубного пространства осуществляемая при помощи кольцевых коллекторов и переходных патрубков позволит снизить металлоемкость аппарата и упростить процесс ремонта.

Выполнение трубной системы из двух отдельно размещенных спирально-навитых пучков теплообменных труб, установленных по ходу движения среды, и подключение одного из спирально-навитых пучков по схеме Виолен позволит повысить эффективность тепловой схемы.

Выполнение трубной системы из одного спирально-навитого пучка теплообменных труб, установленного по ходу движения среды, позволит снизить габариты аппарата.

Заделка концов теплообменных труб в несколько трубных досок, встроенных в переходные патрубки позволяет значительно снизить толщину трубной доски относительно теплообменных аппаратов с применением одной трубной доски, а также снижает трудоемкость изготовления отверстий в трубной доске.

Расположение кольцевых коллекторов как под переходными патрубками, так и над переходными патрубками, а также сбоку относительно переходных патрубков позволит выполнить аппарат более компактным.

Изобретение поясняется чертежами.

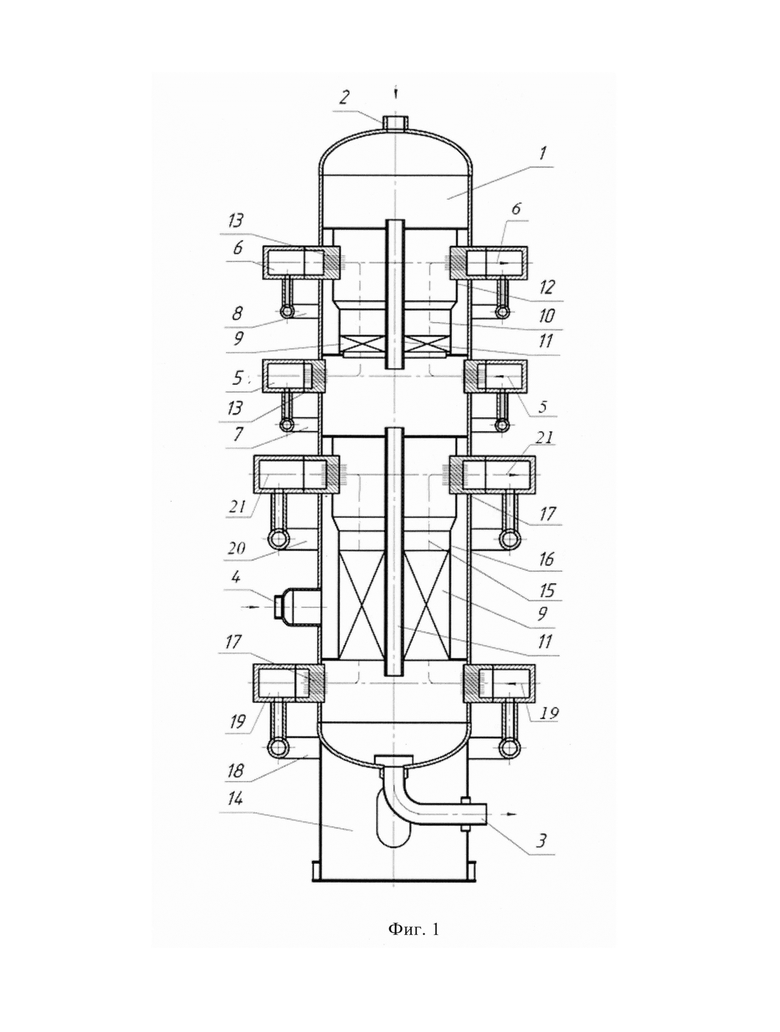

На фиг. 1 - представлен общий вид теплообменного аппарата, в котором трубная система выполнена из двух отдельно размещенных спирально-навитых пучков теплообменных труб.

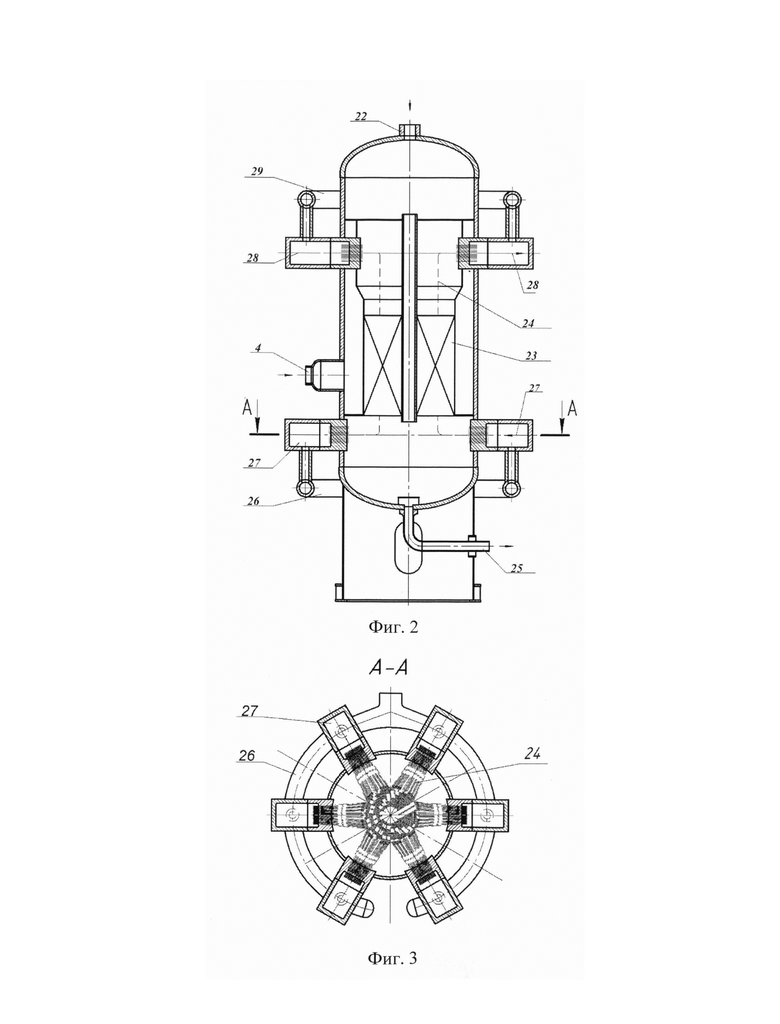

На фиг. 2 - теплообменный аппарат с одним спирально-навитым пучком теплообменных труб.

На фиг. 3 - поперечный разрез фиг. 2 в сечении А-А.

Теплообменный аппарат (фиг. 1, 2) включает вертикальный корпус 1, представляющий собой сварную конструкцию из цилиндрических обечаек и эллиптического днища, к которому присоединены патрубки подвода и отвода теплообменивающих сред в трубное и межтрубное пространство, а именно, патрубок входа греющего пара 2, 22, патрубок выхода конденсата греющего пара 3, 25, патрубок входа дополнительного конденсата греющего пара 4, переходные патрубки входа питательной воды 5, 19, 27, переходные патрубки выхода питательной воды 6, 21, 28, кольцевые коллектора 7, 8, 18, 20, 26, 29, трубную систему 9, 23, состоящую из спирально-навитых пучков теплообменных труб 10, 15, 24 навитых на центральную трубу 11, кожух 12, 16 и трубные доски 13, 17, опору 14.

Теплообменный аппарат работает следующим образом.

Рассмотрен вариант, когда по схеме Виолен подключен верхний пучок теплообменных труб (фиг. 1).

Пар, через патрубок входа греющего пара 2 (фиг. 1), поступает в корпус 1 теплообменного аппарата в межтрубное пространство спирально-навитого пучка теплообменных труб 10 трубной системы 9, движется вниз, при этом охлаждение перегретого пара осуществляется потоком питательной воды, нагретой до высоких температур, подаваемой в аппарат через отдельный кольцевой коллектор 7, из которого предусмотрены переходы, направленные к патрубкам входа питательной воды 5, охлаждается и конденсируется на теплообменных трубах 10, навитых на центральную трубу 11. Питательная вода отводится через патрубки выхода питательной воды 6, путем направления в кольцевой коллектор 8, через переходы.

Далее, охлажденный пар поступает в межтрубное пространство второго пучка теплообменных труб 15, охлаждается потоком питательной воды, подаваемой в корпус 1 теплообменного аппарата через патрубок входа питательной воды 19, соединенный переходами с кольцевым коллектором 18, конденсируется на теплообменных трубах 15, навитых на центральную трубу 11.

По мере движения вниз и конденсации на теплообменных трубах концентрация пара уменьшается, а концентрация неконденсирующихся газов соответственно увеличивается.

При своем движении в теплообменных трубах 15 питательная вода нагревается за счет охлаждения и конденсации пара и переохлаждения конденсата, поступающего через патрубок входа конденсата греющего пара 4. Пройдя по трубному пространству питательная вода через патрубки выхода питательной воды 21 собирается в кольцевом коллекторе 20, а конденсат переохлаждается и отводится через патрубок выхода конденсата греющего пара 3.

Также рассмотрен вариант работы теплообменного аппарата, когда трубная система состоит из одного пучка теплообменных труб (фиг. 2).

Поток греющего пара через патрубок входа греющего пара 22 (фиг. 2) поступает в межтрубное пространство трубной системы 23, охлаждается и конденсируется на теплообменных трубах 24, и далее конденсат переохлаждается, и отводится через патрубок выхода конденсата греющего пара 25.

По мере движения вниз и конденсации на теплообменных трубах концентрация пара уменьшается, а концентрация неконденсирующихся газов соответственно увеличивается.

Питательная вода подается в теплообменный аппарат через отдельный кольцевой коллектор 26, из которого предусмотрены переходы, направленные к переходным патрубкам входа питательной воды 27. При своем движении в теплообменных трубах 24 питательная вода нагревается за счет охлаждения и конденсации пара и переохлаждения конденсата. Пройдя по трубному пространству, питательная вода через переходные патрубки выхода питательной воды 28 собирается в кольцевом коллекторе 29.

Предложенное техническое решение позволит значительно снизить металлоемкость аппарата, упростить процесс выполнения отверстий в трубной доске, изготовляемой из дорогостоящей поковки, сократить срок ремонта и упростить способ ремонта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК | 2008 |

|

RU2379610C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2380635C1 |

| Теплообменник с пространственно-спиральными змеевиками | 2023 |

|

RU2815748C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2379609C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2386913C1 |

| ТЕПЛООБМЕННЫЙ МОДУЛЬ | 2021 |

|

RU2780572C1 |

| Теплообменник | 2020 |

|

RU2770261C2 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2378593C1 |

| Теплообменник для гидрогенизационных установок вторичной переработки нефти | 2023 |

|

RU2828249C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2378595C1 |

Изобретение относится к области теплоэнергетики и может быть использовано в нефтяной, газовой, энергетической и других отраслях промышленности, тепловых и атомных электростанциях для подогрева питательной воды, основного конденсата и воды теплосети. Теплообменный аппарат включает корпус, патрубки подвода и отвода теплообменивающих сред в трубное и межтрубное пространство, трубную систему, кольцевые коллекторы, теплообменные трубы, присоединенные к переходным патрубкам, при этом кольцевые коллекторы и переходные патрубки с закрепленными в них трубными досками, в которых заделаны концы теплообменник труб, расположены снаружи корпуса аппарата и через них осуществляется раздача и сбор среды из трубного пространства. Технический результат - снижение металлоемкости аппарата, упрощение изготовления и ремонта аппарата. 5 з.п. ф-лы, 3 ил.

1. Теплообменный аппарат, включающий корпус с патрубками подвода и отвода теплообменивающих сред в трубное и межтрубное пространство, трубную систему, кольцевые коллекторы, теплообменные трубы, присоединенные к переходным патрубкам, отличающийся тем, что кольцевые коллекторы и переходные патрубки с закрепленными в них трубными досками, в которых заделаны концы теплообменных труб, располагают снаружи корпуса аппарата и через них осуществляют раздачу и сбор среды из трубного пространства.

2. Теплообменный аппарат по п. 1, отличающийся тем, что трубная система может состоять как из двух отдельно размещенных спирально-навитых пучков теплообменных труб, установленных по ходу движения среды, при этом один из пучков подключен по схеме Виолен, так и из одного спирально-навитого пучка теплообменных труб, установленного по ходу движения среды.

3. Теплообменный аппарат по п. 1, отличающийся тем, что количество переходных патрубков равно n, где n - целое число от 2 и более, и зависит от количества теплообменных труб и их распределения по трубным доскам.

4. Теплообменный аппарат по п. 1, отличающийся тем, что кольцевые коллекторы могут располагаться как под переходными патрубками, так и над переходными патрубками, а также сбоку относительно переходных патрубков.

5. Теплообменный аппарат по п. 1, отличающийся тем, что раздача и сбор среды может осуществляться как через один коллектор, так и через несколько коллекторов.

6. Теплообменный аппарат по п. 1, отличающийся тем, что в переходных патрубках предусмотрены технологические штуцера.

| Вертикальный кожухотрубчатый теплообменник | 2018 |

|

RU2697213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВОГО ТЕПЛООБМЕННИКА И РЕБРА ДЛЯ ЗМЕЕВИКОВОГО ТЕПЛООБМЕННИКА | 2019 |

|

RU2789949C2 |

| Теплообменник | 2020 |

|

RU2770261C2 |

| Кожухотрубный теплообменный аппарат | 1974 |

|

SU532744A1 |

| DE 3421421 A, 03.01.1985 | |||

| Выдвижной гидрант для поверхностного полива | 1979 |

|

SU751363A1 |

Авторы

Даты

2025-04-28—Публикация

2024-10-25—Подача