Настоящее изобретение относится к электрическим конденсаторам большой емкости для накопления электрической энергии и способам их изготовления, а более конкретно - к электрохимическому конденсатору и способу его изготовления.

Известна конструкция конденсатора с двойным электрическим слоем (US A 3536963), содержащая блок накопительных секций, установленных друг на друге, соединенных последовательно, снабженных изоляторами и токовыводами, причем каждая секция имеет пропитанные водным электролитом два пористых электрода, содержащих частицы активированного угля, разделенных электронно-изолирующим пористым сепаратором. Каждая накопительная секция имеет электронно-проводящие токоведущие, непроницаемые для электролита обкладки, инертные к электролиту, охватывающие электроды и соединенные по периметру секции с сепаратором посредством герметизирующего слоя.

Электроды выполнены пастообразными из смеси частиц активированного угля и электролита. Электронно-изолирующий ионопроводящий сепаратор контактирует с электродами. Электроды имеют консистенцию вязкой пасты и состоят из частиц активированного угля с площадью поверхности от 1000 до 2000 м2/г, смешанного с электролитом.

В качестве активированного угля используют материалы, полученные из древесного угля, каменного угля и кокса.

В качестве электролита используют водные растворы кислот, солей или оснований, а также неводные электролиты.

Сепаратор выполнен из высокопористого материала в виде ионообменной мембраны и пропитан электролитом. Каждая накопительная секция имеет две электронопроводящие, непроницаемые для электронов обкладки, инертные к электролиту, охватывающие электроды. Каждая обкладка контактирует с поверхностью соответствующего электрода и функционирует как токосъемник и отделяет соседние накопительные секции по электролиту. В качестве материала обкладки используется углерод, свинец, железо, никель, титан или другой материал, инертный к выбранному электролиту. По периметру накопительной секции обкладки соединены с сепаратором посредством герметизирующего слоя, выполненного в виде гибкой прокладки. Основной функцией прокладки является ограничение пастообразного электролита и предотвращение его расползания за пределы секции при установке в сжатом состоянии в корпус. Блок накопительных секций устанавливают друг на друге и соединяют последовательно. Электрический контакт между ними осуществляется по поверхности соприкасающихся обкладок. Блок секции установлен в корпусе в виде камеры из полиметилметакрилата с токовыводами в виде поволоки, проходящей через отверстие в изоляционном диске.

Наиболее близкой по технической сущности к предлагаемой конструкции является конструкция электрохимического конденсатора, включающая корпус, установленные в нем по крайней мере один блок элементов и связанные с ним токовыводы, при этом блок элементов состоит из последовательно соединенных крайних и внутренних элементов, содержащих пористые электроды с частицами активированного угля и объемным коллектором, электронно-изолирующие сепараторы, электропроводящий коллектор, причем сепараторы и электроды пропитаны электролитом, (WO, A1 92/12521).

Каждый электрод выполнен твердым, дополнительно содержит дисперсный углерод и связующее и имеет неразъемно соединенную с ним ионопроводящую подложку.

Сепаратор снабжен неразъемной опорной рамкой из твердого диэлектрического материала, выступающей за периметр электродов и обкладок, выполненных из пластического металлического листа, кромки которых выполнены профилированными и герметично соединены с опорной рамкой сепаратора, а пакет накопительных секций установлен между плоскими токоведущими пластинами, соединенными с коммутирующими токовыводами накопительных секций и токовыводами. Корпус выполнен в виде герметичной оболочки из упругого металлического листа, герметично соединенной с силовыми плитками, при этом поверхности коммутирующих токоотводов, профилированные кромки обкладок и опорные рамки сепараторов каждой накопительной секции, а также обращенная к ним и находящаяся на заданном расстоянии внутренняя поверхность оболочки корпуса образуют полость, внутренний объем которой заполнен диэлектриком, имеющим высокую адгезию по крайней мере к материалам обкладок, опорной рамки и изоляторов корпуса, и образующим вместе с пакетом секций и оболочкой корпуса единый моноблок.

Данные конструкции в целом обеспечивают реализацию нового способа накопления электрической энергии в электрохимических конденсаторах в двойном электрическом слое на развитой поверхности электродов, но они обладают рядом технико-экономических ограничений:

- пастообразные электроды, соединенные с сепаратором гибкой прокладкой в составе блоков элементов, помещенных в жесткий корпус, в процессе эксплуатации имеют возможность отслаиваться от обкладки, что приводит к росту контактного сопротивления между электродом и, в свою очередь, увеличивает внутреннее сопротивление элементов и конденсатора, содержащего блок элементов;

- электрический контакт между частицами активированного угля в пастообразном электроде при длительной эксплуатации неизбежно ухудшается, что также приводит к росту внутреннего сопротивления конденсатора и уменьшению его электрической емкости;

- применение пастообразного электрода весьма затруднено при изготовлении секции большой площади, что ограничивает область применения данной конструкции конденсаторами небольшого размера с малой энергоемкостью (менее 10-100 Дж); а твердый электрод хрупок и легко ломается;

- наличие в конструкциях гибкой прокладки, соединяющей по периметру блоков обкладку с сепаратором, не исключает возможности выдавливания из объема блоков за их пределы жидкого электролита с образованием электролитных перемычек между соседними блоками. Это приводит к росту тока утечки и образованию газов в результате электролиза выделившегося электролита, что сокращает срок службы и надежность конденсатора.

Конструкция электрохимического конденсатора, предназначенного для заряда высоким напряжением, содержащего большое количество (сотни) элементов в блоке, должна удовлетворять повышенным требованиям к механической прочности корпуса и электрической изоляции между токоведущими частями, элементами токовыводов и корпусом.

Этому требованию не удовлетворяет известная конструкция конденсатора.

Известен способ изготовления электрохимического конденсатора (US, A 3536963), включающий приготовление электродной массы и изготовление из нее электродов, изготовление сепаратора и коллекторов, пропитку электродов и сепараторов электролитом, сборку электродов и коллекторов в элементы, сборку элементов с токовыводами в блок, герметизацию и установку их в корпусе.

Предложенный способ имеет существенные трудности с точки зрения автоматизации процесса и требует применения дорогостоящих коррозионностойких материалов для осуществления процессов сушки, дозирования как компонентов, так и пасты, их транспортировки, нет возможности изготовления электрохимического конденсатора на одной производственной линии.

Данный способ формирования электрода не обеспечивает введение одинакового количества частиц активированного угля в электрод, поэтому емкость блока элементов, входящих в состав конденсатора, имеет значительный разброс, что при заряжении блока последовательно соединенных блоков элементов приводит к значительному перераспределению напряжения в блоке. Это приводит к необходимости установки дополнительного количества элементов в блоке, с целью снижения среднего напряжения заряда на каждый элемент, что увеличивает массу и внутреннее сопротивление конденсатора.

Кроме указанных выше причин, процесс изготовления конденсатора по известному способу требует дополнительных уточнений и детализации операций, в частности, возможности осуществления контроля деталей узлов.

В основу настоящего изобретения положена техническая задача по созданию электрохимического конденсатора с таким выполнением электродов, блока элементов и корпуса, а также изоляционных и герметизирующих элементов, которое позволило бы уменьшить значения контактных сопротивлений, определяющих внутреннее сопротивление каждого блока элементов и в целом; снизить вероятность утечек электролита из объема блоков элементов и вероятность образования электролитных перемычек между элементами блоков и между блоками элементов и корпусом. А также создание способа изготовления электрохимического конденсатора, который позволил бы обеспечить воспроизводимость и стабильность электрических характеристик конденсатора, включая конденсаторы большого размера и высокой энергоемкости, и снизить трудоемкость его изготовления.

Поставленный технический результат достигается созданием электрохимического конденсатора, включающего корпус, установленные в нем по крайней мере один блок элементов и связанные с ним токовыводы, при этом блок элементов состоит из последовательно соединенных крайних и внутренних элементов, содержащих пористые электроды с частицами активированного угля и объемным коллектором, электронно-изолирующие сепараторы и электронопроводящий коллектор, причем сепараторы и электроды пропитаны электролитом, который согласно изобретению снабжен установленными в корпусе и соединенными между собой прижимами, электронопроводящими проводниками, предназначенными для выравнивания напряжения в последовательно соединенных элементах блока и установленными в отверстиях каждого из сепараторов, и покрытием, размещенным на блоках элементов, между которым и корпусом имеется дополнительный слой, причем корпус выполнен самонесущим, а пористые электроды выполнены эластичными.

Изобретение характеризуется также тем, что каждый внутренний элемент блока состоит из электронопроводящего коллектора, размещенных на его противоположных сторонах пористых электродов различной полярности и электронно-изолирующих сепараторов, установленных на электродах, а крайние элементы блока состоят из коллектора и размещенного на одной его стороне электрода соответствующей полярности и сепаратора.

Такое выполнение блоков позволяет уменьшить объем и массу и уменьшить внутреннее электрическое сопротивление блока конденсатора, за счет уменьшения количества пластин коллектора.

Изобретение характеризуется тем, что объемный коллектор выполнен из неуглеродного материала и равномерно распределен в объеме электродов, и может быть выполнен в виде цепочных структур на основе мелкодисперсных порошков металлов, имеющих форму частиц шарообразную или цилиндрическую или дополнительно реактивированных.

В данном случае важно, что неуглеродные материалы имеют более высокую проводимость по сравнению с углеродными, а их равномерное распределение в объеме электродов позволяет уменьшить электрическое сопротивление электродов.

Наиболее целесообразно объемный коллектор выполнять из цепочных структур реактивированных мелкодисперсных порошков металлов (Ni, Fe), имеющих шарообразную или цилиндрическую форму частиц. Частицы упомянутой выше формы более равномерно располагаются в объеме, что упрощает процесс изготовления объемного коллектора.

Реактивирование позволяет удалить окислы и уменьшить контактное сопротивление частиц.

Изобретение характеризуется также тем, что каждый электронно-изолирующий сепаратор выполнен в виде гибкой эластичной и упругой прокладки, при этом прокладка выполнена из волокон, предварительно деформированных до 60-80% от исходной толщины.

Волокна могут быть выполнены из полимера, содержащего галогены или имеющие привитые гидрофильные группы на поверхности.

При величине деформирования волокон, меньшей 60% от их исходной толщины, возможно проникновение в поры частиц угля, а при деформировании последних более 80% от их исходной толщины значительно уменьшается пористость сепаратора, его электролитоемкость и повышается его сопротивление.

Выполнение волокон из упомянутого выше полимера позволяет значительно повысить электролитоемкость сепаратора (до 2,5 г/г).

Линейные размеры электронно-изолирующего сепаратора относятся к линейным размерам электронопроводящего коллектора как 1:(1,1-1,05).

То, что габариты сепаратора меньше габаритов коллектора, позволяет исключить замыкание электродов по электролиту.

В случае если отношение их линейных размеров меньше чем 1:1,1 то вполне вероятно короткое замыкание по электролиту элементами.

Если отношение их линейных размеров больше чем 1 : 1,05, то возможно короткое замыкание между коллектором.

Изобретение характеризуется также тем, что отверстия, выполненные в электронно-изолирующих сепараторах смещены от его центра, причем отверстия сепараторов противоположных пористых электродов смещены в разные стороны относительно оси элемента блока элементов.

Это позволяет регулировать сопротивление электронопроводящего проводника.

Плоский электронопроводящий проводник, которым снабжен электрохимический конденсатор, выполняют из полимерной пленки, наполненной углеродом с анизотропией проводимости вдоль поверхности и по нормали к поверхности, причем проводимость по нормали больше проводимости вдоль поверхности пленки.

В качестве полимерной пленки может быть использована практически любая пленка, стойкая к электролиту.

Выбранные направления анизотропии проводимости и их относительное значение позволяют регулировать сопротивление проводника.

Изобретение характеризуется также тем, что на электронопроводящем коллекторе имеется по контуру покрытие из нескольких слоев разнородных материалов, один слой из которых выполнен из неотверждающейся полимерной композиции, в состав которой введен раствор компонентов, имеющих возможность диффундировать из объема композиции на ее поверхность и на поверхность контакта композиции и коллектора, нейтрализующих пленку электролита и химически связывая его в неактивное соединение. В качестве такого компонента используют концентрированный водный раствор фосфорной кислоты.

Нанесение покрытия по контуру позволяет исключить возможность замыкания по электролиту соседних элементов.

Неотвердевающая полимерная композиция позволяет увеличить надежность конденсатора.

Концентрированный водный раствор фосфорной кислоты дает нерастворимое соединение при взаимодействии с электролитом.

Изобретение характеризуется тем, что второй слой покрытия коллектора выполнен из мелкодисперсного гидрофобного порошка, состоящего из отдельных друг от друга частиц полимера, вдавленных в первый слой.

В качестве компонентов второго слоя используют частицы перфторэтилена с размерами 50-400 микрон.

Выполнение слоя гидрофобным позволяет обеспечить выход воздуха из ячеек, но не пропускать электролит.

При размерах частиц меньше 50 и больше 400 микрон снижается удерживающая способность электролита.

Каждый коллектор может иметь контурное покрытие герметиком с одной его стороны.

Изобретение характеризуется тем, что в качестве герметика обычно используют полимерную композицию, содержащую раствор компонента, имеющего возможность диффундирования на поверхности композиции из ее объема и на поверхность контакта композиции и коллектора и нейтрализующего пленку электролита, и содержащую порошкообразный наполнитель для придания формоустойчивости неотверждающейся композиции.

В качестве раствора компонента используют концентрированный водный раствор фосфорной кислоты, а в качестве формообразующего порошкообразного наполнителя - частицы политетрафторэтилена размером 50-400 микрон в количестве 30-80% по отношению к общему весу композиции.

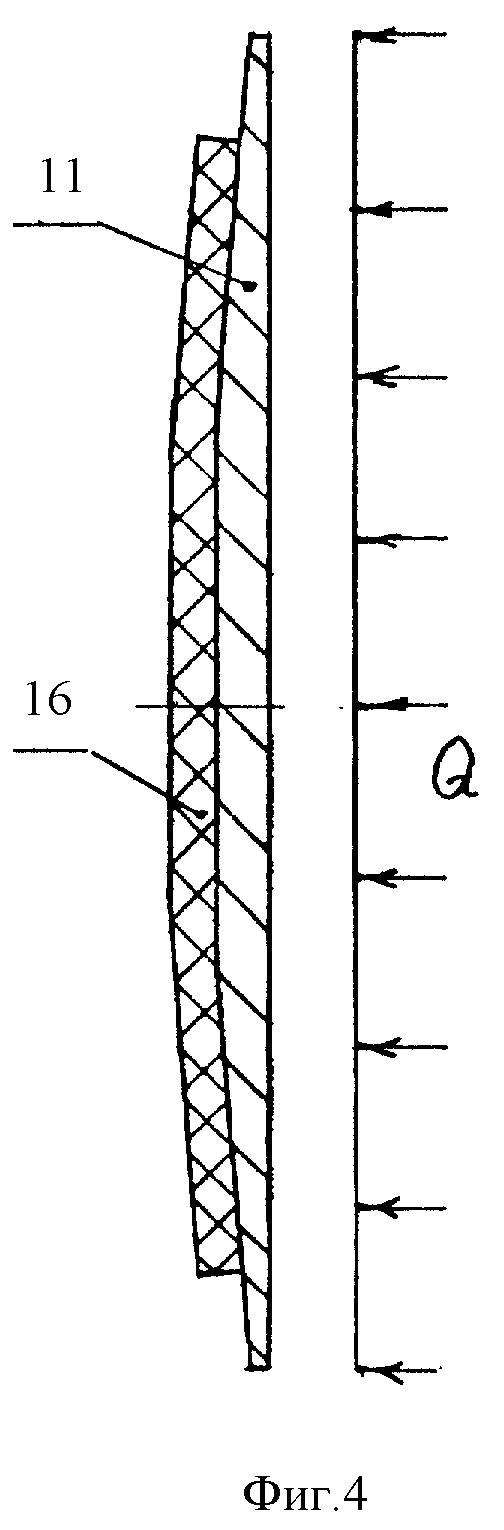

Для уменьшения габаритов и массы конденсатора, а также равномерного распределения усилия сжатия блоков прижимами последние имеют переменную толщину. Причем наибольшая толщина прижима выполнена в точках возникновения максимальных изгибающих моментов, а наименьшая - в точках возникновения минимальных изгибающих моментов. Прижимы предварительно упругодеформированы в сторону, противоположную направлению действия реакции, и снабжены со стороны, контактирующей с блоком элементов, упругим элементом, выполненным в виде неразъемного комплексного диэлектрика, имеющего слой из полужесткой резины, равномерно распределяющей усилия по плоскости блоков.

Для герметизации элементов, блок покрыт слоем неотверждающейся полимерной композиции, которая может быть идентичной материалу первого слоя покрытия коллектора.

Общее покрытие блоков элементов имеет дополнительный слой, отделяющий это покрытие от материала корпуса и устраняющий влияние нейтрализующего компонента покрытия на скорость отверждения полимерной композиции корпуса.

Необходимо отметить, что дополнительный слой выполнен из смеси низкомолекулярного и высокомолекулярного полиизобутилена.

Изобретение характеризуется также тем, что пористые электроды с частицами активированного угля имеют соотношения твердой фазы и жидкости:

для положительного электрода: 1:(1,1-1,2)

для отрицательного электрода: 1:(1,1-1,3)

При повышении отмеченных интервалов возможно вытекание электролита при сборке блоков элементов, а при значении, ниже установленного минимума, резко увеличивается внутреннее сопротивление конденсатора при отрицательных температурах.

Технологический результат предлагаемым способом изготовления электрохимического конденсатора достигается созданием способа изготовления электрохимического конденсатора, включающего приготовление электродной массы и изготовление из нее электродов, изготовление сепараторов и коллекторов, пропитку электродов и сепараторов электролитом, сборку электродов и коллектора в элементы, сборку элементов с токовыводами в блок, герметизацию и установку их в корпусе, в котором согласно изобретению электроды изготавливают эластичными из электродной массы, состоящей из смеси угля, дисперсного металла и электролита, нанесением на противоположные стороны коллектора, предварительно на контур которого с одной или двух сторон наносят два различных слоя материала или один формоустойчивый слой герметика, укладывают на поверхность каждого из электродов сепараторы, предварительно собранные с электронными проводниками, прокатывают электроды с коллекторами и сепараторами через калибрующий зазор валков со слоем фильтровального материала и одновременно проводят первичную пропитку сепаратора переходом избытка электролита из электродов в фильтровальный материал через слой сепаратора, опрессовывают коллекторы с электродами и сепараторами через слой фильтровального материала и одновременно вторично пропитывают сепараторы переходом части электролита из внешнего слоя электродов в фильтровальный материал через сепаратор, при сохранении в центральной части электродов избытка электролита, обеспечивающего эластичность, затем собирают готовые элементы в блок элементов, оснащают блок концевыми электродами соответствующей полярности с коллекторами, вакуумируют его и вместе с выводными токоотводами фиксируют между прижимами, обмазывают неотверждающейся полимерной композицией, нейтрализующей электролит, покрывают слоем, отделяющим композицию от материала корпуса, и покрывают полимером, который, отверждаясь, становится самонесущим корпусом, сжимающим блоки.

Изобретение характеризуется также тем, что пропитку электролитом угля осуществляют одновременно с коллоидным помолом смеси угля с электролитом, а затем вводят в эту смесь порошок металла и производят домол.

Это позволяет проводить более эффективно пропитку активированного угля и равномерное распределение порошка металла в смеси.

Нанесение электродной массы на противоположные поверхности коллектора, осуществляемое методом прецизионного пастирования через сетчатый трафарет с последующим выравниванием в противоположных направления, позволяет получать точные размеры и дозирование электродов.

Способ изготовления электрохимического конденсатора, характеризуется тем, что перед прецизионным пастированием электродную массу обедняют по электролиту методом статической декантации и/или центрифугированием для удаления лишнего электролита из смеси.

Для исключения передавливания крайних элементов блока прижимами, имеющими прогиб в сторону блока при фиксировании блоков между прижимами на заданное давление, прижимы предварительно распрямляют технологическими силовыми элементами, размещенными на сжимающих рамках технологических струбцин и удаляют их после соединения прижимов друг с другом.

Изобретение характеризуется тем, что блок элементов до установки между прижимами вакуумируют при остаточном давлении 9,8...19,6 кПа, а для блока, собранного из элементов, коллекторы которых имеют одностороннее контурное покрытие, вакуумируют при остаточном давлении 9,8...19,6 кПа, а затем в общих случаях, опрессовывают давлением, равным 0,5 мПа..1,6 мПа, до соприкосновения контурных покрытий соседних коллекторов, причем герметизацию блока осуществляют при том же остаточном давлении.

Это позволяет удалить избыток воздуха, растворенного в электролите при коллоидном помоле электродной массы.

Сущность предлагаемого изобретения поясняется нижеследующим описанием конструкции и способа ее изготовления, а также чертежами, где

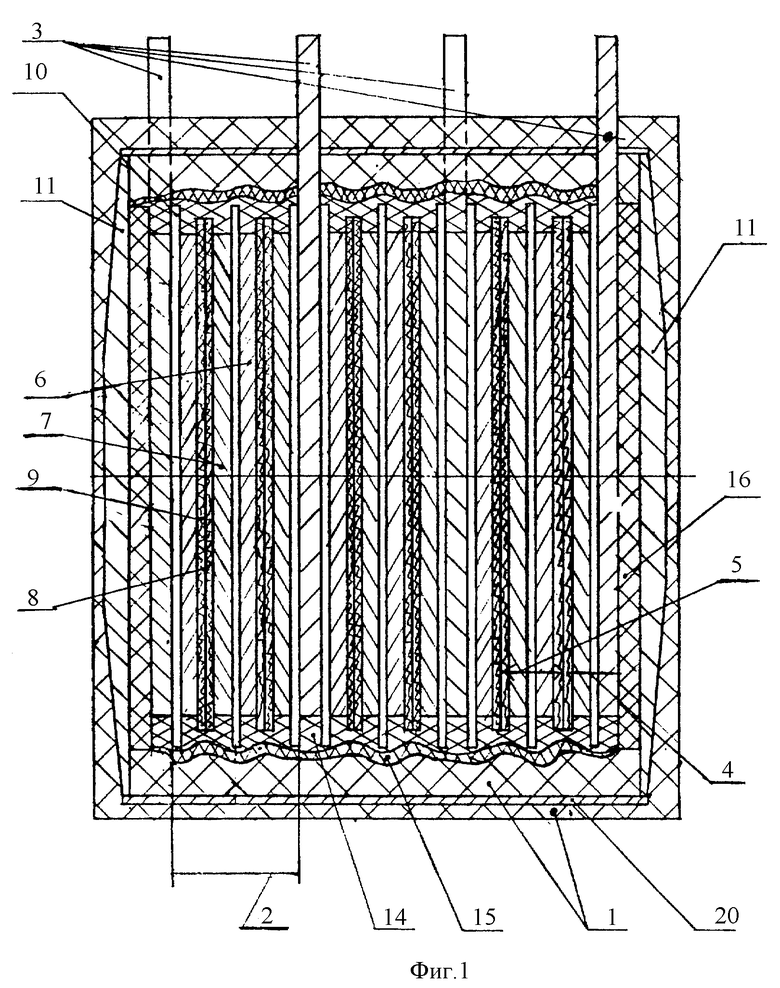

на фиг.1 - электрохимический конденсатор - продольный разрез.

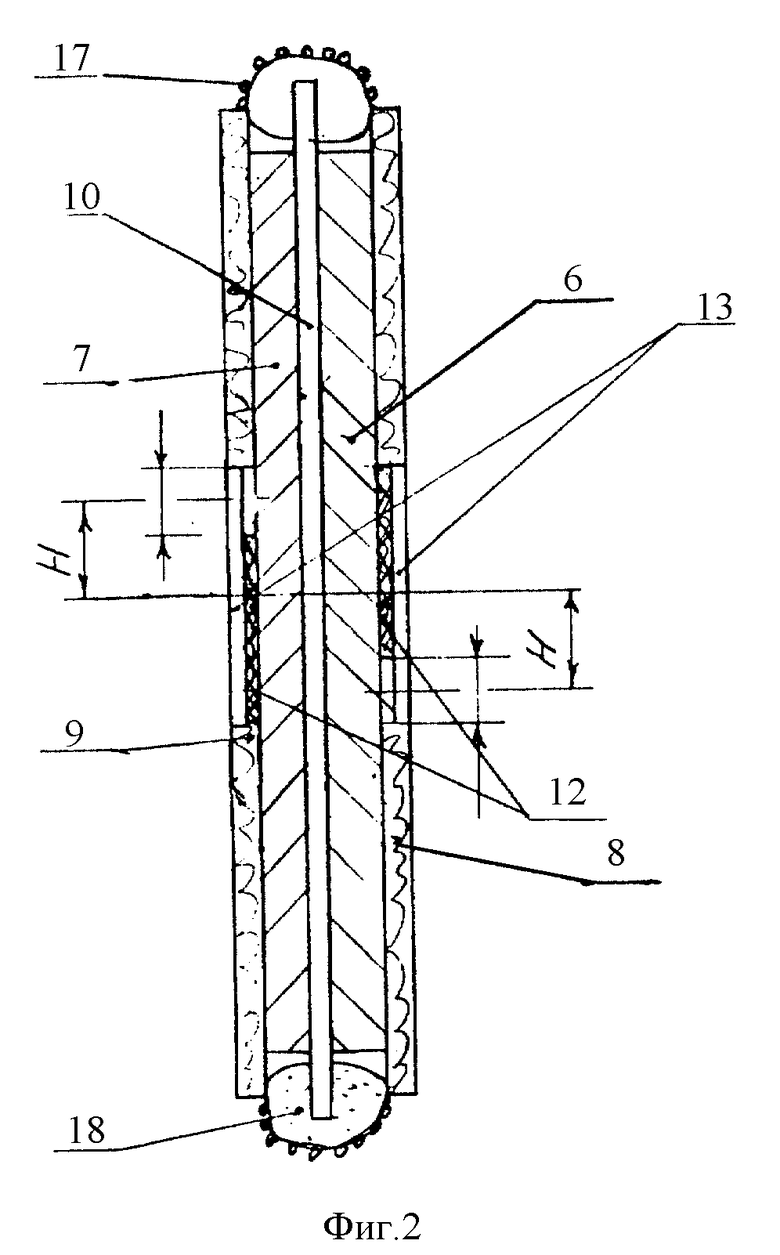

на фиг.2 - конструкция внутреннего элемента в разрезе.

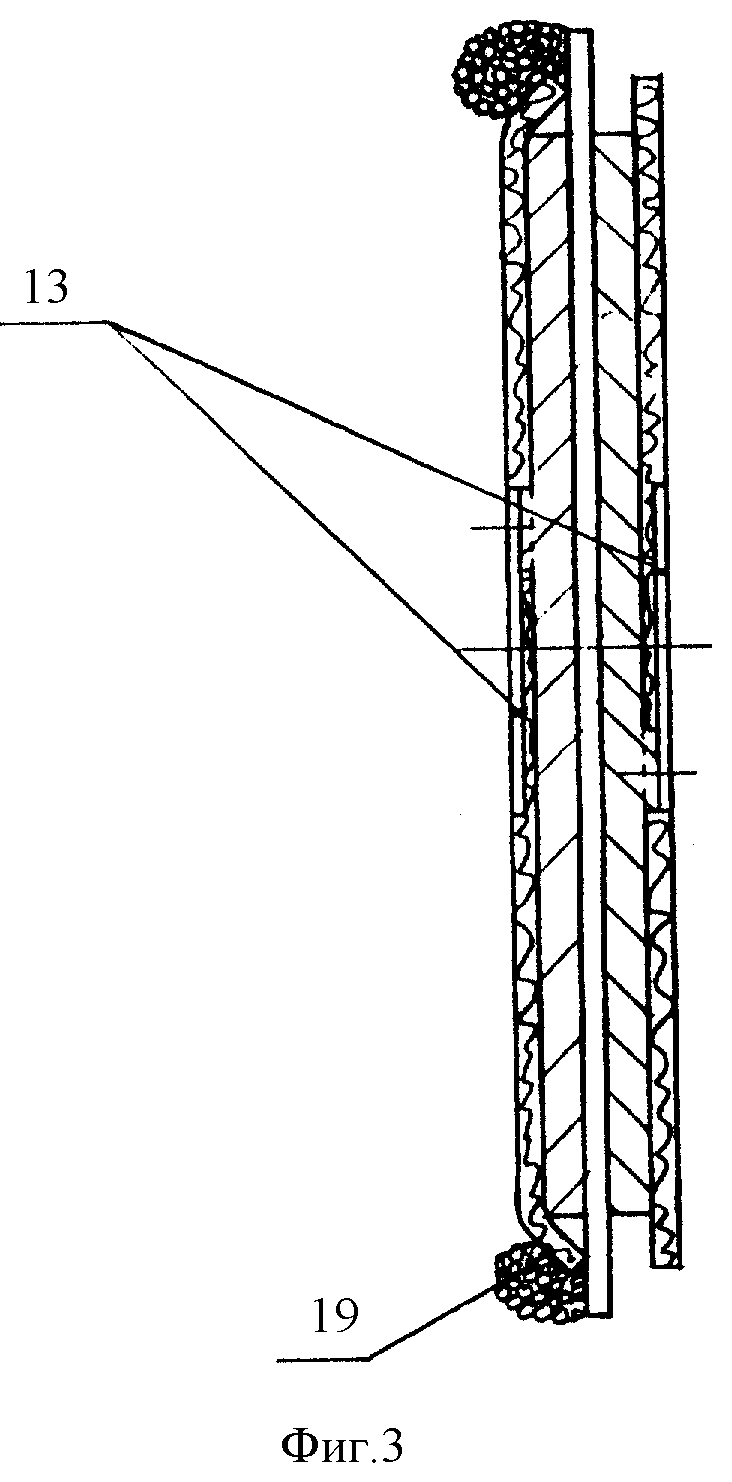

на фиг.3 - вариант изготовления внутреннего элемента с нанесением герметика с одной стороны.

на фиг.4 - конструкция прижима.

Электрохимический конденсатор содержит корпус 1, в котором установлен по крайней мере один блок элементов 2. С блоком (блоками) элементов связаны токовыводы 3.

Блок элементов 2 состоит из соединенных последовательно крайних 4 и внутренних 5 элементов, содержащих пористые электроды 6 и 7 с частицами активированного угля и объемным коллектором (не показан), представляющим собой равномерно распределенные в объеме электрода (как 6, так и 7) мелкодисперсные частицы неуглеродного материала (например, карбонильного никеля).

На электродах 6 и 7 расположены электроноизолирующие сепараторы 8 и 9, а между электродами расположен электронопроводящий коллектор 10. Сепараторы и электроды пропитаны электролитом.

В корпусе 1 конденсатора установлены соединенные друг с другом (например, стяжками 20) прижимы 11 с упругим элементом 16, а также электронопроводящие проводники 12, предназначенные для выравнивания напряжения в последовательно соединенных элементах блока 2. Проводники 12 расположены в отверстиях 13, выполненных в сепараторах 8 и 9.

Блок элементов (или каждый блок элементов) 2 имеет покрытие 14, между которым и корпусом 1 имеется дополнительный слой 15.

Конструкция корпуса 1 конденсатора является самонесущей.

Пористые электроды 6 и 7 выполнены эластичными, что позволяет обеспечить их низкую стоимость, качественное изготовление на серийном оборудовании.

Каждый внутренний элемент блока 2 состоит из электронопроводящего коллектора 10, размещенных на его противоположных сторонах пористых электродов 6 и 7 различной полярности и установленных на электродах электронно-изолирующих сепараторов 8 и 9.

Каждый сепаратор выполнен в виде гибкой эластичной и упругой прокладки, при этом прокладка выполнена из волокон, предварительно деформированных до 60-80% от исходной толщины.

Электрохимический конденсатор изготавливают следующим образом: первоначально осуществляют изготовление из приготовленной электродной массы электродов 6 и 7 и сепараторов 8 и 9 и коллекторов 10. Затем электроды 6 и 7 и сепараторы 8 и 9 пропитывают электролитом, осуществляют сборку электродов и коллектора в элемент и его герметизируют.

Далее осуществляют сборку элементов с токовыводами в блок и установку его в корпус 1.

Электроды 6 и 7 изготавливают из электродной массы, состоящей из смеси активированного угля, объемным выравниванием, например скребком, за несколько перемещений последнего в противоположных направлениях.

Для осуществления эффективного прецизионного пастирования электродную массу обедняют по электролиту, причем обеднение массы осуществляется статической декантацией или центрифугированием, возможно применение обоих операций поочередно.

Далее укладывают на поверхность каждого электрода предварительно собранные с электронопроводящими проводниками 12 сепараторы, после чего прокатывают электроды с коллекторами и сепараторами валками, на которые нанесен слой фильтровального материала, и одновременно осуществляют первичную пропитку сепаратора электролитом. Эту пропитку осуществляют за счет перехода избытка электролита в фильтровальный материал через слой сепаратора 8 или 9.

Затем осуществляют опрессование коллектора с электродами и сепараторами через слой фильтровального материала и одновременно вторично пропитывают сепаратор, за счет перехода части электролита из внешнего слоя в фильтровальный материал через сепаратор.

Весьма важно, что при этом центральная часть электродов сохраняет некоторый избыток электролита, что придает электроду эластичность.

Далее собирают элементы (электроды, коллекторы, сепараторы) в блок элементов, оснащают блок крайними электродами соответствующей полярности с коллекторами 10, вакуумируют его вместе с выводными токоотводами 3. Блок фиксируют между прижимами 11 и обмазывают компонентом, нейтрализующим электролит.

Затем собранное устройство покрывают материалом, отделяющим компонент от полимера, который, отверждаясь, образует самонесущий корпус, сжимающий блоки элементов.

Для исключения передавливания крайних элементов блока прижимами 11, имеющими прогиб в сторону блоков, при фиксировании блоков между прижимами 11 на заданное усилие, прижимы распрямляют технологическими силовыми элементами, размещенными на сжимающих рамках технологических струбцин (не показаны), которые удаляют после соединения прижимов друг с другом элементами, например стяжками 20.

Вакуумирование блока элементов осуществляют в течение 10 минут при остаточном давлении 9,8 - 19,6 кПа.

Если вакуумирование осуществляют в течение времени, меньшем 10 минут, то не полностью удаляется избыток воздуха, растворенного в электролите при коллоидном помоле электродной массы.

Остаточное давление меньше 9,8 кПа не позволяет эффективно выдавливать избыток воздуха из блоков элемента, а работа при остаточном давлении, большем 19,6 кПа, может привести к испарению электролита.

Необходимо также отметить, что пропитку электролитом активированного угля осуществляют одновременно с коллоидным помолом смеси угля с электролитом, после чего в эту смесь вводят порошок металла и проводят домол массы.

Для осуществления удаления воздуха растворенного в электролите при коллоидном помоле электродной массы и предотвращении его проникновении вглубь блока элементов, коллекторы которых имеют одностороннее контурное покрытие, блок вакуумируют при остаточном давлении 9.8 - 19,6 кПа, а затем опрессовывают давлением 0,5 - 1,6 мПа до соприкосновения (контакт) контурных покрытий соседних коллекторов. Герметизацию блока осуществляют при том же остаточном давлении.

При опрессовании с давлением, меньшем 0,5 мПа, наблюдается большое внутреннее сопротивление, а при давлении, большем 1,6 мПа, возникает опасность выхода электролита и разрушение конденсатора.

Предложенным способом был изготовлен конденсатор, состоящий из одного блока элементов, в котором шестнадцать внутренних и два крайних элемента. Номинальное напряжение конденсатора 15 В, емкость - 15 Ф, внутреннее сопротивление 17 мОм. Габаритные размеры электродов 148-128 мм, элементов 160х140 мм.

Данный конденсатор способен разряжаться токами до 800 А.

После испытания на воздействие повышенной температуры окружающей среды +70oC при постоянно приложенном напряжении в течение 1000 часов его характеристики остались без изменения, а разброс напряжений в элементах составил от 0,75 до 0,95 В.

Диапазон возможных применений весьма широк - от слаботочной электронной техники до сильноточных стационарных и транспортных электрических систем.

Они эффективны и как собственно конденсаторы, так и в качестве накопителей энергии.

Как конденсаторы, имеющие меньшую массу и размеры по сравнению с конденсаторами других типов, могут использоваться в сглаживающих фильтрах источников постоянного тока, в мощных интегрирующих и дифференцирующих цепях как элементы с малым реактивным и активным сопротивлением при токах низкой частоты, в системах защиты, для питания импульсных магнитов.

Конденсаторы с малым внутренним сопротивлением могут использоваться в качестве самостоятельных источников тока вместо других источников, а также в буфере с другими источниками постоянного тока.

Разработаны и изготавливаются тяговые и пусковые (статерные) конденсаторы.

Тяговые конденсаторы могут использоваться для электрокар, погрузчиков, инвалидных колясок, тележек в больницах, аэропортах и пр. для рекупирования энергии торможения транспорта. Пусковые конденсаторы применяют для прокрутки стартеров двигателей внутреннего сгорания легковых и грузовых автомобилей, тракторов и др. в тяжелых условиях (мороз до -50oC, загустение смазки).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЙ СУПЕРКОНДЕНСАТОР | 2011 |

|

RU2475879C1 |

| Суперконденсатор для систем автономного электроснабжения и портативного пуска автотранспортной техники | 2020 |

|

RU2784889C2 |

| ЭЛЕКТРОДНЫЙ МАТЕРИАЛ ДЛЯ КОНДЕНСАТОРА ЭЛЕКТРИЧЕСКОГО, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СУПЕРКОНДЕНСАТОР ЭЛЕКТРИЧЕСКИЙ | 2010 |

|

RU2427052C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ИОНИСТОР ДЛЯ РЕКУПЕРАЦИИ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 2023 |

|

RU2818759C1 |

| ЛИТИЙ-УГЛЕРОДНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2581849C2 |

| ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО ДЛЯ НАКОПЛЕНИЯ ЭНЕРГИИ | 2014 |

|

RU2605911C2 |

| НАНОКОМПОЗИТНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2518150C2 |

| СТАРТЕРНАЯ БАТАРЕЯ | 2024 |

|

RU2831045C1 |

| МНОГОЭЛЕМЕНТНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2419907C1 |

| ЭЛЕКТРОДНЫЙ БЛОК АМПУЛЬНОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО СБОРКИ | 2015 |

|

RU2599147C1 |

Изобретение относится к электрическим конденсаторам большой емкости для накопления электрической энергии и к способам их изготовления, а более конкретно - к электрохимическому конденсатору и способу его изготовления. Согласно изобретению электрохимический конденсатор включает корпус, установленные в нем по крайней мере один блок элементов и связанные с ним токовыводы, при этом блок элементов состоит из последовательно соединенных крайних и внутренних элементов, содержащих пористые электроды с частицами активированного угля и объемным коллектором, электронно-изолирующие сепараторы и электронопроводящий коллектор, причем сепараторы и электроды пропитаны электролитом. Конденсатор снабжен установленными в корпусе и соединенными между собой прижимами, электропроводящими проводниками, предназначенными для выравнивания напряжения в последовательно соединенных элементах блока и установленными в отверстиях каждого из сепараторов, и покрытием, размещенным на блоках элементов, между которым и корпусом имеется дополнительный слой, причем корпус выполнен самонесущим, а пористые электроды выполнены эластичными. Способ включает изготовление составляющих конденсатора, введение заданного количества электролита, нанесение формоустойчивого герметика и полимера, который, отверждаясь, становится самонесущим корпусом. Техническим результатом изобретения является изготовление конденсатора с более высокими удельными электрическими характеристиками. 2 с. и 31 з.п. ф-лы, 4 ил.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| US 3536963 A, 27.10.70 | |||

| US 5161094 A, 03.11.92 | |||

| КОНДЕНСАТОР С ВЫСОКОЙ УДЕЛЬНОЙ ЭНЕРГИЕЙ | 1994 |

|

RU2094880C1 |

Авторы

Даты

1999-10-27—Публикация

1998-11-11—Подача