Данное изобретение относится к комфортабельным предметам одежды и личной гигиены.

Более конкретно, данное изобретение относится к защитным тканям для использования в одноразовых предметах одежды и личной гигиены.

Предшествующий уровень техники

Слоистые пленочные материалы становятся все более важным предметом коммерции, находя широкое применение, включая использование в различных изделиях; например, в качестве верхних покрытий для предметов личной гигиены, таких как подгузники, тренировочные трусы, предметы одежды для страдающих недержанием мочи, женские гигиенические прокладки и так далее. Кроме того, слоистые пленочные материалы могут использоваться во многих других изделиях для ношения на теле, таких как предметы одежды, накидки для хирургов, защитная рабочая одежда, перевязочный материал для ран, бинты и так далее. Пленки могут придавать изделию желательные защитные свойства, а покрытые ими материалы могут обеспечивать дополнительные желаемые характеристики, такие как сопротивление абразивному изнашиванию и/или хорошую мягкость на ощупь. Кроме того, для повышения комфортности данных изделий для потребителя слоистые пленочные материалы желательно должны быть "дышащими" в том смысле, что материалы действуют как преграда для жидкостей, но позволяют водным испарениям и воздуху проходить через них. Кроме того, благодаря достижению и сохранению хорошей способности дышать, появилась возможность создания таких изделий, которые являются более комфортабельными для потребителя, так как движение испарений через ткань позволяет снижать и/или ликвидировать дискомфорт, причиняемый избытком жидкости, поглощая ее с кожи. Таким образом, такие изделия могут потенциально вносить свой вклад в общее улучшение состояния кожи.

Хотя в данном уровне техники известно множество слоистых пленочных материалов, в одном, особенно полезном материале используется дышащая преграда, состоящая из натянутой микропористой пленки с наполнителем. Такие пленки обычно наполняют частицами или другими материалами и затем продавливают или натягивают с получением тонкопористой сетки по всей площади пленки. Поры получаются в результате отделения полимера от частиц наполнителя. Пористая сетка позволяет газу и водным испарениям проходить через пленку, одновременно действуя как барьер для жидкостей и твердых частиц. Количество наполнителя внутри пленки и степень натяжения устанавливают таким образом, чтобы получить сеть микропор с таким размером и/или частотой, чтобы придать ткани желаемую способность дышать. Примерная натянутая пленка с наполнителем описана в Европейской заявке на патент 95/16562, совместно переуступленной McCormack, в которой описана пленка с наполнителем, которая содержит преимущественно линейный полиолефиновый полимер, связывающий агент и от около 30 до около 80 мас. % карбоната кальция, и где пленка с наполнителем может быть натянута для придания ей способности дышать. Натянутая пленка может затем быть покрыта нетканым полотном для получения слоистого материала, который имеет преимущества прочности и целостности нетканого полотна и защитные свойства натянутой пленки.

Кроме способности слоистого пленочного материала дышать эластичность предмета одежды позволяет ему лучше прилегать к телу. Однако довольно проблематичным является получение слоистого материала с низкой стоимостью, которое обеспечивает желаемое удобство и способность дышать, особенно с использованием натянутых пленок с наполнителем. Для того чтобы лучше приспосабливаться к телу, полимерная композиция пленки желательно должна иметь хорошую эластичность и упругость, а также должна обладать способностью к образованию и сохранению пор во время ее получения. Более того, дышащий слоистый пленочный материал должен быть достаточно стабильным для того, чтобы сохранять желательные характеристики при использовании (например, при температуре около 37oС или температуре тела), а также по истечении срока годности. Например, такие предметы одежды часто подвергаются воздействию температуры до 54oС или более при транспортировке, хранении или во время дополнительной обработки. Часто пребывание под воздействием таких температур может давать усадку пленки, которая приводит к деформации и/или стягиванию ткани. Такие изменения приводят к тому, что продукт становится менее эстетически привлекательным и имеет вид низкокачественного продукта. Кроме того, стягивание может приводить к расслаиванию, что, кроме того, что при этом изделие становится эстетически непривлекательным, увеличивает риск разрыва или повреждения пленки. Более того, было обнаружено, что такие изменения могут также снижать способность дышать и уменьшать эластичность-упругость ткани.

Таким образом, существует необходимость в пленке и слоистом материале, которые способны обеспечивать хорошую способность дышать (т. е. СПВП (скорость пропускания водяного пара)) и прилегаемость к телу при температуре тела. Более того, существует необходимость в такой пленке и слоистом материале, которые являются достаточно термостабильными для сохранения желаемых свойств при обработке в условиях, обычно используемых при дальнейшей обработке, хранении и/или транспортировке. Далее, существует необходимость получения недорогой пленки и слоистого пленочного материала, которые хорошо дышат и прилегают к телу, и которые имеют улучшенные эстетические качества и не подвержены усадке и/или избыточному гистерезису.

Краткое описание изобретения

Указанные выше потребности и проблемы, с которыми сталкиваются специалисты в данной области техники, удовлетворяются микропористой пленкой данного изобретения, которая содержит термопластичную смесь полимеров, в которой первый полиэтиленовый полимер имеет плотность ниже 0,89 г/см3 и второй полиэтиленовый полимер имеет плотность свыше 0,90 г/см3. Первый полиэтиленовый полимер может составлять от 25 до 75 мас.% термопластичного полимерного компонента пленки. Кроме того, микропористая пленка может содержать наполнитель, составляющий, по крайней мере, 35 мас.% от общего веса пленки. Пленка с наполнителем может быть ориентирована с получением микропористой пленки, имеющей пустоты между соседними частицами наполнителя, которая имеет СПВП, по крайней мере, 300 г/м2/24 часа при температуре 37oС, и усадка при нагревании которой при температуре 37oС составляет менее 15%. Полученная микропористая пленка данного изобретения демонстрирует сочетание хорошей прилегаемости к телу и способности дышать при температурах, при которых она обычно используется, и/или транспортировке. Далее, первый полиэтиленовый полимер может иметь плотность от около 0,89 г/см3 до около 0,86 г/см3 и второй полиэтиленовый полимер может иметь плотность от около 0,90 г/см3 до около 0,92 г/см3. Желательно, чтобы каждый из первого и второго полиэтиленовых полимеров, входящих в состав термопластичной смеси полимеров, составлял от около 35 до около 65 мас.% термопластичного полимерного компонента и, еще более желательно, чтобы каждый, первый и второй, полимер составлял около 50 мас.% термопластичного полимерного компонента.

В другом аспекте данного изобретения микропористая пленка данного изобретения может быть покрыта волокнистым слоем, где слоистый пленочный материал имеет усадку менее чем 5% при температуре 54oС и даже более желательно, имеет усадку менее чем 1% при температуре 54oС. Волокнистый слой может содержать нетканое полотно, такое как, например, растяжимое нетканое полотно. Нетканые слоистые пленочные материалы данного изобретения могут быть использованы в качестве защитного слоя в предметах для ношения на теле, таких как, например, подгузники, предметы одежды для взрослых, страдающих недержанием мочи, защитная одежда и так далее. Кроме того, еще в одном аспекте данного изобретения, дышащая микропористая пленка и/или слоистые пленочные материалы данного изобретения могут составлять часть абсорбирующего изделия для ношения на теле. В качестве примера, абсорбирующие изделия для ношения на теле могут содержать пропускающую жидкость прокладку; абсорбирующий внутренний слой; и микропористую пленку или слоистый пленочный материал данного изобретения, где абсорбирующий слой расположен между пропускающей жидкость прокладкой и микропористой пленкой или слоистым пленочным материалом.

Краткое описание чертежей

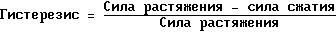

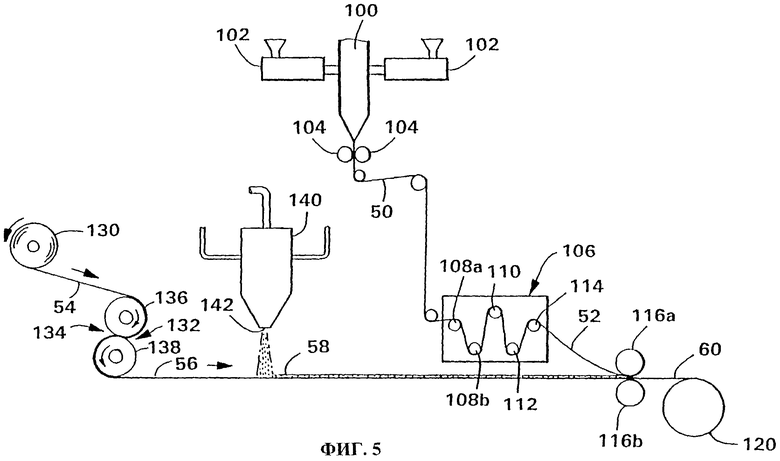

На фиг. 1 изображен поперечный разрез слоистого пленочного материала данного изобретения.

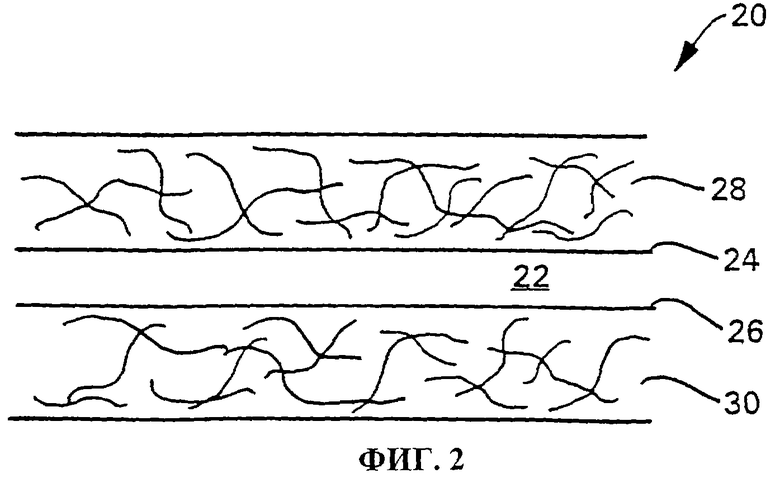

На фиг. 2 изображен поперечный разрез слоистого пленочного материала данного изобретения.

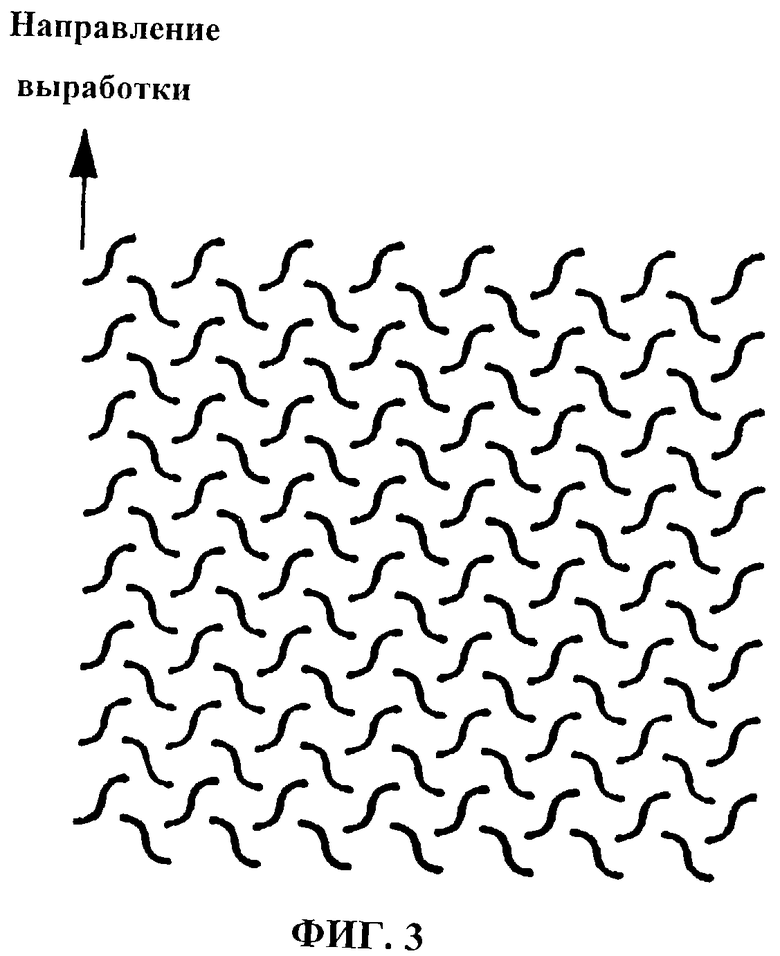

На фиг. 3 изображен схематический вид рельефа, подходящего для использования в данном изобретении.

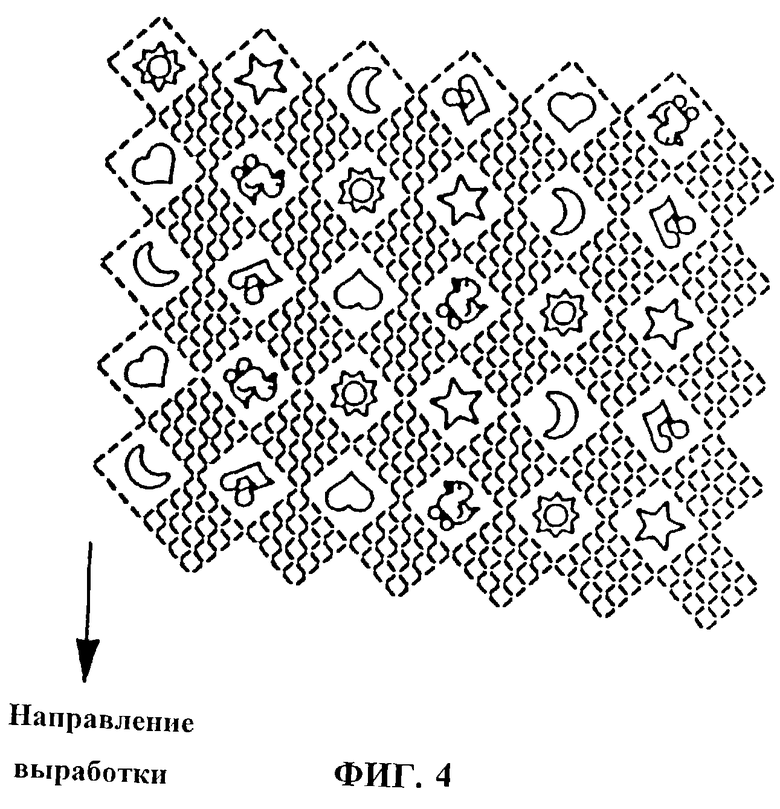

На фиг. 4 изображен схематический вид рельефа, подходящего для использования в данном изобретении.

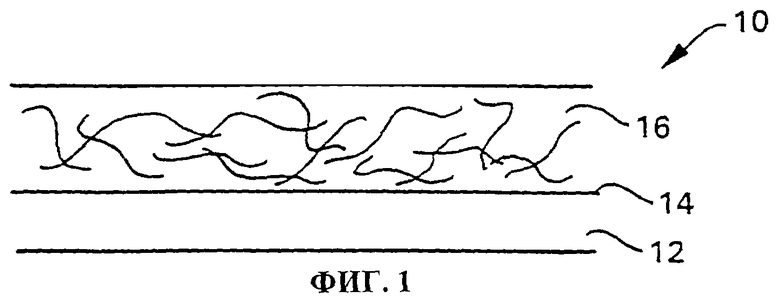

На фиг. 5 изображена схема технологической линии для получения слоистых пленочных материалов данного изобретения.

Определения

В данном описании и в формуле изобретения термин "включающий" может включать в себя все компоненты или быть открытым и не исключает дополнительные неуказанные элементы, компоненты композиций или стадии способа.

В данном описании термин "нетканое" полотно или ткань означает полотно, состоящее из отдельных волокон или нитей, которые уложены слоями, но не определенным образом, как в вязаных полотнах. Нетканые полотна или ткани получают по многим методикам, таким как выдувание из расплава, скручивание, гидропереплетение, укладка воздухом и получение связанных прочесанных полотен.

В данном описании термин "растяжимые" означает удлиняющиеся или натягивающиеся, по крайней мере, в одном направлении.

В данном описании термин "скрученные волокна" относится к волокнам небольшого диаметра молекулярно ориентированного полимерного материала. Скрученные волокна могут быть получены экструзией расплавленного термопластичного материала в виде волокон из множества тонких, обычно круглых, трубочек фильеры с быстро уменьшающимся диаметром экструдированных волокон, как описано, например, в патенте США 4340563 Appel et al., и патенте США 3692618 Dorschner et al. , патентах США 3802817 Matsuki et al., патенте США 3338992 и 3341394 Kinney, патенте США 3502763 Hartman, патенте США 3542615 Dobo et al. и патенте США 5382400 Pike et al. Скрученные волокна обычно не прилипают, когда они расположены на собирающей поверхности и обычно бывают сплошными. Скрученные волокна часто имеют диаметр около 10 микрон или более. Однако полотна из скрученных тонких волокон (имеющих средний диаметр волокна менее чем 10 микрон) могут быть получены по различным методикам, включая, но не ограничиваясь ими, описанные в заявках на патенты США 08/756426 от 26 ноября 1996 Marmon et al. и заявке 08/565261 от 30 ноября 1995 Pike et al. (в настоящее время патент США 5759926).

В данном описании термин "выдутые из расплава волокна" относится к волокнам полимерного материала, которые обычно получают экструзией расплавленного термопластичного материала через множество тонких, обычно круглых, трубочек головки в виде расплавленных нитей или волокон в конвергирующие высокоскоростные, обычно горячие, потоки газа (например, воздуха), которые истончают волокна расплавленного термопластичного материала для уменьшения их диаметра. Затем полученные выдуванием из расплава волокна могут быть перенесены высокоскоростным потоком газа и помещены на собирающую поверхность с получением полотна, состоящего из произвольно уложенных волокон, полученных выдуванием из расплава. Такие способы описаны, например, в патенте США 3849214 Butin et al. и 5271883 Timmons et al. Выдутые из расплава волокна могут быть сплошными или отдельными, обычно имеют средний диаметр менее чем 10 микрон, и обычно являются липкими при размещении на собирающей поверхности.

В данном описании термин "многослойный нетканый материал" относится к слоистому материалу, имеющему два или более нетканых слоев, такому как, например, слоистый материал, в котором некоторые слои являются скрученными, а некоторые выдутыми из расплава, такому как скрученный /выдутый из расплава/ скрученный (СВС) слоистый материал. Примеры многослойных нетканых материалов описаны в патенте США 4041203 Brock et al., патенте США 5178931 Perkins et al. и патенте США 5188885 Timmons et al. Такие слоистые материалы могут быть получены последовательным нанесением на движущуюся формовочную ленту сначала слоя из скрученных волокон, затем слоя из выдутых из расплава волокон и, наконец, другого слоя скрученных волокон, и далее связыванием материала, например, тепловым точечным связыванием, как описано ниже. Альтернативно, слои полотна могут быть получены отдельно, собраны на валы и объединены на отдельной стадии связывания.

В данном описании термин "полимер" обычно включает, но не ограничен ими, гомополимеры, сополимеры, такие как, например, блок, привитые, статистические и чередующиеся сополимеры, терполимеры и так далее, и их смеси и модификации. Более того, если не указано иначе, термин "полимер" включает все возможные пространственные конфигурации молекулы. Эти конфигурации включают, но не ограничены ими, изотактические, синдиотактические и статистические симметрии.

В данном описании термин "направление выработки" иди НВ означает длину полотна в направлении, в котором его получают. Термин "поперечное направление выработки" или ПНВ означает ширину полотна, то есть направление, обычно перпендикулярное НВ.

В данном описании "ультразвуковое связывание" означает процесс, осуществляемый, например, пропусканием полотна между источником звукового сигнала и упорным валком, как описано в патенте США 4374888 Bornslaeger.

В данном описании термин "точечное связывание" означает связывание одного или более слоев полотна множеством отдельных связывающих точек. Например, тепловое точечное связывание обычно включает пропускание одного или более связываемых слоев между нагретыми валками, такими как, например, формовочный валок с гравировкой и гладкий каландр. Валок с гравировкой имеет такую форму, что полотно не связывается по всей его поверхности, а опорный валок обычно является плоским. В результате для гравированных валков было разработано множество моделей для удовлетворения как функциональных, так и эстетических потребностей. Одним из примеров моделей для точечного связывания является Hansen Pennings или "Н&Р", в которой связанная площадь составляет около 30% при получении и имеет около 200 связей/квадратный дюйм, как описано в патенте США 3855046 Hansen and Pennings. Форма Н&Р имеет квадратные точки или поверхность штырей с размером сторон 0,038 дюймов (0,965 мм), расстояние между штырями 0,070 дюймов (1,778 мм) и глубину связывания 0,023 дюйма (0,584 мм). Полученное полотно имеет связанную площадь около 29,5% при получении. Другим характерным примером формы точечного связывания является увеличенная форма связывания Hansen Pennings или "ЕНР", которая дает 15% связанной площади при получении и где квадратные штыри имеют размер сторон 0,037 дюймов (0,94 мм), расстояние между штырями 0,097 дюймов (2,464 мм) и глубину 0,039 дюймов (0,991 мм). Другой характерной формой для точечного связывания является "714", которая имеет квадратные точки связывания и где каждый штырь имеет размер сторон 0,023 дюйма (0,584 мм), расстояние между штырями 0,062 дюйма (1,575 мм) и глубину связывания 0,033 дюйма (0,838 мм). Полученное полотно имеет около 15% связанной площади при получении. Еще одной типичной формой является форма С-Star, которая имеет при получении 16,9% связанной площади. Форма C-Star имеет вид поперечных штрихов или "вельвета", прерывающихся метеорами. Другие стандартные модели включают ромбовидную форму с повторяющимися и слегка смещенными ромбами, давая около 16% связанной площади, и форму в виде переплетенной проволоки, которая выглядит согласно названию, то есть как решетка, которая дает около 15% связанной площади. Еще одной формой является форма "S-переплетение", которая дает около 17% связанной площади при получении и обычно выглядит, как показано на фиг.3, а также форма для детских изделий, которая дает около 12% связанной площади при получении и выглядит, как показано на фиг.4. Обычно процент связанной площади составляет меньше чем 50% и более желательно варьируется от 10% до 30% площади волокнистого слоистого полотна.

В данном описании термины "эластичный" или "эластомерный" относятся к материалу, который при применении усилия является растяжимым или удлиняемым, по крайней мере, в одном направлении и возвращается практически к исходным размерам при снятии усилия. Например, удлиняемый материал, имеющий длину смещения, по крайней мере, на 50% больше своей длины в спокойном состоянии, и который сокращается на, по крайней мере, 50% от длины при снятии растягивающего усилия. Гипотетическим примером может служить образец размером (1) дюйм, который удлиняется, по крайней мере, до 1,50 дюймов и который после снятия растягивающего усилия обратно сжимается до не более чем 1,25 дюймов.

В данном описании термин "неэластичный" относится к любому материалу, который не подходит под определение "эластичный", представленное выше.

В данном описании термин "барьер" означает пленку, слоистый материал или другое полотно, которое относительно непроницаемо для жидкостей и которое выдерживает гидростатический напор, по крайней мере, 50 мбар. Гидростатический напор в данном описании относится к показателям барьерных свойств полотна по отношению к жидкостям и более подробно описан далее. Однако необходимо отметить, что во многих областях применения защитных полотен, включая данное изобретение, желательно, чтобы они выдерживали гидростатический напор более чем 80 мбар, 150 мбар или даже 300 мбар.

В данном описании термин "дышащий" относится к материалу, который проницаем для водяного пара и имеет минимальное значение СПВП (скорости пропускания водяного пара) около 300 г/м2/24 часа. СПВП полотна, в одном аспекте, указывает на то, насколько комфортабельным является полотно для потребителя. СПВП измеряют, как описано ниже, и результат выражают в граммах/квадратные метры/24 часа. Однако часто изделия, в которых применяются дышащие барьеры, требуют более высоких СПВП, и дышащие барьеры данного изобретения могут иметь СПВП более 500 г/м2/24 часа, 800 г/м2/24 часа, 1500 г/м2/24 часа или даже свыше 3000 г/м2/24 часа.

В данном описании термин "однокомпонентные" волокна относится к волокнам, полученным из одного или более экструдеров с использованием одного полимера. Данный термин не исключает волокон, полученных из одного полимера, к которому добавили незначительно количество присадок для окрашивания, антистатических свойств, смазывания, гидрофильности и так далее.

В данном описании термин "многокомпонентные волокна" относится к волокнам, которые получают из, по крайней мере, двух полимеров, выдавливаемых из отдельных экструдеров, но скручиваемых вместе с получением одного волокна. Многокомпонентные волокна также иногда обозначают как соединенные или бикомпонентные волокна. Полимеры обычно отличаются друг от друга и расположены в по существу в константно расположенных определенных зонах поперек поперечного среза волокна и вытянуты вдоль длины волокна непрерывно. Конфигурация такого волокна может представлять собой, например, последовательность оболочка/сердцевина, в которой один полимер окружен другим, или последовательность сторона к стороне, последовательность "пирог" или последовательность "острова в море". Многокомпонентные волокна описаны в патенте США 5108820 Kaneko et аl. , патенте США 4795668 Krueger et al. и патенте США 5336552 Strack et al. Соединенные волокна также описаны в патенте США 5382400 Pike et al. и могут быть использованы для получения гофрированных волокон, при использовании разных скоростей кристаллизации двух (или более) полимеров. Гофрированные волокна также могут быть получены механическим путем и по методике патента Германии DT 25 13 251 A1. Для двухкомпонентных волокон полимеры могут быть представлены в соотношении 75/25, 50/50, 25/75 или в любых других желательных соотношениях. Волокна также могут иметь формы, такие как описаны в патентах США 5277976 Hogle et al., патенте США 5466410 Hills и 5069970 и 5057368 Largman et al., в которых описаны волокна необычной формы.

В данном описании термин "смесь" означает смесь двух или более полимеров, а термин "сплав" означает подкласс смесей, в котором компоненты не смешаны, но совмещены.

В данном описании термин "двусоставные волокна" или "многосоставные" относится к волокнам, которые были получены из, по крайней мере, двух полимеров, экструдированных из одного и того же экструдера в виде смеси. Термин "смесь" определен выше. Двусоставные волокна не имеют различных полимерных компонентов, расположенных в относительно постоянных определенных зонах поперек сечения волокна и различные полимеры обычно не расположены вдоль всей длины волокна, вместо этого обычно получаемые фибриллы или протофибриллы расположены хаотично. Двухкомпонентные и двусоставные волокна также описаны в учебнике Polymer Blends and Composites by John A. Manson and Leslie H. Sperling, copyright 1976 by Plenum Press, a division Plenum Publishing Corporation of New York, ISBN 0-306-30831-1 на страницах 273-277.

В данном описании термин "марля" означает легкие волокна, используемые как материал подложки. Марлю часто используют в качестве основного полотна для покрытых или ламинированых продуктов.

В данном описании термин "предмет одежды" означает любой тип немедицинской одежды, которую можно носить. Она включает рабочую одежду и рабочие комбинезоны, нижнее белье, брюки, рубашки, жакеты, перчатки, носки и так далее.

В данном описании термин "противоинфекционный продукт" относится к медицинским предметам, таким как хирургические накидки, маски для лица, головные уборы, такие как медицинские шапочки, хирургические шапочки, капюшоны, перевязочный материал, повязки, обувь, такая как чехлы для туфель, чехлы для ботинок и тапочки, повязки на раны, перевязочный материал, стерильные полотенца, тампоны, предметы одежды, такие как лабораторные накидки, комбинезоны, халаты и жакеты, постельные принадлежности для пациентов, носилки и коляски и так далее.

В данном описании термин "предметы личной гигиены" относится к подгузникам, тренировочным трусам, абсорбирующим прокладкам для трусов, предметам гигиены для взрослых, страдающих недержанием мочи и предметам женской гигиены. В данном описании термин "изделия для ношения на теле" относится к любым изделиям, которые могут носиться человеком, и включают, но не ограничены ими, продукты личной гигиены, предметы одежды, противоинфекционные продукты и так далее.

В данном описании и в формуле изобретения термин "включающий" может включать в себя все компоненты или быть открытым и не исключает дополнительные неуказанные элементы, компоненты композиций или стадии способа.

Подробное описание изобретения

Изображенная на фиг.1, дышащая пленка с наполнителем 12 данного изобретения является особенно подходящей для использования в слоистом пленочном материале 10. Дышащая пленка с наполнителем 12 имеет первую сторону 14, которая может быть связана с волокнистым слоем и/или полотном подложки 16, желательно растяжимым, похожим на тканое, полотном. Слоистый материал может составлять изделие для ношения на теле целиком или часть такого изделия. В другом аспекте и со ссылкой на фиг.2 дышащая пленка с наполнителем 22 может быть связана с одной стороны 24 с первым волокнистым слоем 28 и с другой стороны 26 со вторым волокнистым слоем 30. Первый и второй волокнистые слои и/или полотно подложки выбирают таким образом, чтобы обеспечить желаемую поддержку, эластичность и другие желательные свойства и они не обязательно включают идентичные волокна.

Дышащая пленка с наполнителем содержит, по крайней мере, два компонента, включая смесь полимеров и наполнитель. Дышащая пленка желательно содержит защитную пленку с наполнителем, имеющую СПВП, по крайней мере, 300 г/м2/24 часа, желательно более 500 г/м2/24 часа, 800 г/м2/24 часа, 1500 г/м2/24 часа или даже 2500 г/м2/24 часа. Кроме того, дышащая пленка с наполнителем должна иметь основной вес менее чем около 60 г/м2 и даже более желательно от около 10 до около 35 г/м2, и еще более желательно от около 15 до около 25 г/м2. Дышащая пленка с наполнителем 12 может быть получена по любой из многочисленных методик, известных в данной области техники. Желательно, чтобы дышащая пленка содержала микропористую пленку, такую как эластичная пленка с наполнителем, содержащую стабильную термопластичную смесь полимеров и наполнитель. Эти (и другие) компоненты могут быть смешаны вместе, нагреты и затем экструдированы с получением пленки. Пленка с наполнителем может быть получена по любой из многочисленных методик получения пленки, известных в данной области техники, таких как, например, с использованием оборудования для получения либо пленки, отлитой из раствора, либо пленки, полученной методом экструзии из раздува. Дышащая пленка с наполнителем может содержать однослойные или многослойные пленки. Например, дышащая пленка может содержать дышащую основную пленку и тонкий дышащий внешний слой, который одновременно получают совместной экструзией. Например, методики получения многослойных пленок описаны в патентах США 4522203; патенте США 4494629; патенте США 4734324 и Европейской заявке на патент WO 96/19346 от 27 июня 1996 McCormack et al.; и заявке на патент США ( экспресс почты RB879662575US) 08/882712 от 15 сентября 1997 Haffner et al., полное содержание которых включено сюда в качестве ссылок. Способы получения дышащих эластичных пленок с наполнителем, которые могут быть связаны тепловым способом, также описаны в патенте США 5695868 и Европейской заявке на патент WO 95/16562 от 22 июня 1995 McCormack, полное содержание которых включено сюда в качестве ссылок.

В предпочтительном варианте дышащая пленка с наполнителем, или основной слой многослойной пленки, представляет собой пленку из термопластичной смеси полимеров, которая способна растягиваться, по крайней мере, в одном направлении, что позволяет уменьшить ширину и толщину пленки и получить сеть с микропорами. Стабильная термопластичная смесь полимеров содержит этиленовый полимер низкой плотности и более кристаллический этиленовый полимер высокой плотности. Этиленовый полимер низкой плотности желательно содержит этиленовый полимер, имеющий плотность менее чем 0,89 г/см3, желательно имеющий плотность от 0,86 г/см3 до 0,89 г/см3 и даже более желательно имеющий плотность от 0,863 г/см3 до 0,88 г/см3. Этиленовый полимер низкой плотности желательно смешивают с более кристаллическим этиленовым полимером, имеющим плотность от 0,90 г/см3 до 0,92 г/см3 и более предпочтительно имеющим плотность от 0,90 г/см3 до 0,917 г/см3. В особенно предпочтительном варианте этиленовый полимер имеет плотность 0,87 г/см3 и этиленовый полимер с более высокой плотностью имеет плотность 0,91 г/см3. Соотношение (в мас.% полимерного компонента) эластомерного этилена низкой плотности и более кристаллического этиленового полимера высокой плотности составляет от 75/25 до 25/75 и желательно от 70/30 до 30/70. Еще более предпочтительно эластомерный этилен низкой плотности смешивают с этиленом высокой плотности в соотношении от 60/40 до 40/60 и даже более желательно 50/50.

Этилен низкой плотности может быть пластомером или эластомером. В одном из вариантов осуществления данного изобретения этиленовый полимер низкой плотности или полиэтиленовый полимер может содержать практически линейные полимеры, в которых этиленовые мономеры полимеризуют с альфа-олефином таким образом, что полученная полимерная композиция имеет незначительное молекулярно-массовое распределение  около 2, гомогенное разветвление и контролируемую длинноцепную разветвленность. Подходящие альфа-олефины включают, но не ограничиваются ими, 1-октен, 1-бутен, 1-гексен и 4-метилпентен. Полимеры, взятые в качестве примеров, включают полимеры, известные в данной области техники как катализированные полимеры "металлоцены", "с одним центром" или "с ограниченной конфигурацией", такие как описаны в патенте США 5472775 Obijeski et al., принадлежащем компании Dow Chemical, полное содержание которого включено сюда в качестве ссылки. Способ получения металлоценов обычно включает использование металлоценового катализатора, который активируется, т.е. ионизируется со-катализатором. Примеры металлоценовых катализаторов включают дихлорид бис(n-бутилциклопентадиенил)титана, дихлорид бис(n-бутилциклопентади-енил)циркония, хлорид бис(циклопентадиенил)скандия, дихлорид бис(инденил) циркония, дихлорид бис(метилциклопентадиенил)титана, дихлорид бис(метилциклопентадиенил)циркония, кобальтоцен, трихлорид циклопентадиенил-титана, ферроцен, гафноцен дихлорид, дихлорид изопропил(циклопентадиенил-1-фторенил)циркония, молибдоцен дихлорид, никелоцен, ниобоцен дихлорид, рутеноцен, титаноцен дихлорид, цирконоцен гидрид хлорида, цирконоцен дихлорид и так далее. Более исчерпывающий список таких соединений включен в патент США 5374696 Rosen et al., переуступленный Dow Chemical Company. Такие соединения также включены в патент США 5064802 Stevens et al. , также переуступленный Dow. Однако в данной области техники известно множество других металлоценовых, с одним центром и/или подобных систем катализаторов; см. , например, патент США 5539124 Etherton et al.; патент США 5554775 Krishnamurti et al.; патент США 5451450 Erderly et al. и The Encyclopedia of Chemical Technology, Kirk-Othemer, Fourth Edition, vol. 17, Olefinic Polymers, pp. 765-767 (John Wiley & Sons 1996); полное содержание данных патентов включено сюда в качестве ссылки.

около 2, гомогенное разветвление и контролируемую длинноцепную разветвленность. Подходящие альфа-олефины включают, но не ограничиваются ими, 1-октен, 1-бутен, 1-гексен и 4-метилпентен. Полимеры, взятые в качестве примеров, включают полимеры, известные в данной области техники как катализированные полимеры "металлоцены", "с одним центром" или "с ограниченной конфигурацией", такие как описаны в патенте США 5472775 Obijeski et al., принадлежащем компании Dow Chemical, полное содержание которого включено сюда в качестве ссылки. Способ получения металлоценов обычно включает использование металлоценового катализатора, который активируется, т.е. ионизируется со-катализатором. Примеры металлоценовых катализаторов включают дихлорид бис(n-бутилциклопентадиенил)титана, дихлорид бис(n-бутилциклопентади-енил)циркония, хлорид бис(циклопентадиенил)скандия, дихлорид бис(инденил) циркония, дихлорид бис(метилциклопентадиенил)титана, дихлорид бис(метилциклопентадиенил)циркония, кобальтоцен, трихлорид циклопентадиенил-титана, ферроцен, гафноцен дихлорид, дихлорид изопропил(циклопентадиенил-1-фторенил)циркония, молибдоцен дихлорид, никелоцен, ниобоцен дихлорид, рутеноцен, титаноцен дихлорид, цирконоцен гидрид хлорида, цирконоцен дихлорид и так далее. Более исчерпывающий список таких соединений включен в патент США 5374696 Rosen et al., переуступленный Dow Chemical Company. Такие соединения также включены в патент США 5064802 Stevens et al. , также переуступленный Dow. Однако в данной области техники известно множество других металлоценовых, с одним центром и/или подобных систем катализаторов; см. , например, патент США 5539124 Etherton et al.; патент США 5554775 Krishnamurti et al.; патент США 5451450 Erderly et al. и The Encyclopedia of Chemical Technology, Kirk-Othemer, Fourth Edition, vol. 17, Olefinic Polymers, pp. 765-767 (John Wiley & Sons 1996); полное содержание данных патентов включено сюда в качестве ссылки.

Относительно пластомерных или эластомерных полимеров на основе металлоценов, в патенте США 5204429 Kaminsky et al. описаны способы получения эластичных сополимеров из циклоолефинов и линейных олефинов, используя катализатор, который представляет собой стереоустойчивое хиральное металлоценовое соединение с переходным металлом и алюминоксан. Реакция также может проходить в газообразной фазе, используя мономеры, которые полимеризуются, в виде растворителя. В патентах США 5278272 и 5272236 Lai et al., переуступленных Dow Chemical и озаглавленных "Эластичные, практически линейные олефиновые полимеры" описаны полимеры, имеющие особые эластичные свойства, полное содержание данных патентов включено сюда в качестве ссылки. Подходящие этиленовые эластомеры низкой плотности коммерчески доступны от Dow Chemical Company, Midland, Michigan под торговым наименованием AFFINITYТМ, включая AFFINITYТМ EG 8200 (5 ИР (ИР-индекс расплава)), XU 58200.02 (ЗОИР), XU 58380.00 (10 ИР) и от Exxon Chemicals Co., Houston, TX под торговым наименованием EXACTТМ, включая EXACT 4049 (4,5 ИР, 0,873 г/см3); 4011 (2,2 ИР, 0,888 г/см3); 4041 (3 ИР, 0,878 г/см3); 4006 (10 ИР, 0,88 г/см3).

Более кристаллические этиленовые полимеры с более высокой плотностью также могут быть получены с помощью катализаторов, описанных выше, то есть металлоценовых катализаторов, катализаторов с одним центром или ограниченной конфигурацией. Кроме того, этиленовые полимеры высокой плотности могут быть получены с помощью более традиционных каталитических систем, таких как катализаторы Зиглера-Натты. Предпочтительно эти полимеры имеют плотность от около 0,900 г/см3 до около 0,920 г/см3. Подходящие этиленовые полимеры включают этиленовые полимеры, известные под общим названием "линейный полиэтилен низкой плотности" (ЛПЭНП) и "полиэтилен высокой плотности" (ПЭВП). Множество таких полимеров являются коммерчески доступными, как, например, полимеры под торговым наименованием AFFINITYТМ, ELITEТМ или ASPUNТМ от Dow Chemical Company и EXCEEDТМ от Exxon Chemical Co.

Другие образующие пленку полимеры, которые могут быть использованы в данном изобретении в сочетании со смесью этиленовых полимеров, включают сополимеры этилена-пропилена, этилен винилацетат (ЭВА), этилен этилакрилат (ЭЭА), этилен акриловую кислоту (ЭАК), этилен метилакрилат (ЭМА), этилен нормальный бутилакрилат (ЭнБА), полиуретан (ПУ), сложные эфиры полиэфира, амиды полиэфира, каучуки ЭПДМ и подобные.

В добавление к термопластичным полимерным смесям дышащая пленка с наполнителем также включает наполнитель, который придает пленке способность дышать. В данном описании термин "наполнитель" включает макрочастицы и/или другие формы материалов, которые могут быть добавлены в смесь для получения пленки экструдированием, которые химически не интерфирируют или не оказывают неблагоприятного влияния на эктрудированную пленку, и которые могут быть однородно распределены в пленке. Обычно наполнители имеют форму частиц со средним весом от около 0,1 до около 10 микрон, желательно от около 0,1 до около 4 микрон. В данном описании термин "размер частиц" описывает наибольшее измерение или длину наполнителя. Как органические, так и неорганические наполнители используются в данном изобретении при условии, что они не мешают получению пленки и/или последующим процессам наслаивания. Примеры наполнителей включают карбонат кальция (СаСО3), различные глины, двуокись кремния (SiO2), окись алюминия, сульфат бария, карбонат натрия, тальк, сульфат магния, двуокись титана, цеолиты, сульфат алюминия, целлюлозные порошки, диатомовую землю, гипс, сульфат магния, карбонат магния, карбонат бария, каолин, слюду, оксид кальция, оксид магния, гидроксид алюминия, целлюлозный порошок, древесный порошок, производные целлюлозы, полимерные частицы, хитин и производные хитина. Частицы наполнителя могут необязательно быть покрыты жирной кислотой, такой как стеариновая кислота или бегеновая кислота, и/или другими материалами для способствования свободному перетеканию частиц (в сыпучих материалах) и облегчения их дисперсии в полимер. Пленки с наполнителем обычно содержат, по крайней мере, 35% наполнителя от общего веса пленки, более предпочтительно от около 50 до около 70 мас.% наполнителя. Из-за природы полимерной смеси при использовании менее 50% наполнителя может происходить блокирование валков. Таким образом, при использовании меньшего количества наполнителя для предотвращения блокирования необходимо использовать дополнительные стадии обработки и/или модифицировать обработку.

Кроме того, дышащая пленка с наполнителем может необязательно включать один или более стабилизаторов. Предпочтительно, чтобы пленка с наполнителем включала антиокислитель, такой как, например, затрудненный феноловый стабилизатор. Коммерчески доступные антиокислители включают, но не ограничиваются ими, IR-GANOXТМ E17 (α-токоферол) и IRGANOXТМ 1076 (октодецил 3,5-ди-трет-бутил-4-гидроксигидроциннамат), от Ciba Specialty Chemicals, Terrytown, N.Y. Кроме того, в данном изобретении могут быть использованы другие стабилизаторы или добавки, которые совместимы с процессом получения пленки, растягиванием и последующим наслаиванием. Например, дополнительные добавки могут быть включены для придания пленке желаемых характеристик, такие как, например, стабилизаторы плавления, стабилизаторы обработки, стабилизаторы нагревания, светостабилизаторы, стабилизаторы термостарения и другие добавки, известные специалисту в данной области. Обычно фосфитные стабилизаторы (например, IRGAFOS 168 от Ciba Specialty Chemicals, Terrytown. N.Y. и DOVERPHOS от Dover Chemical Corp., Dover, Ohio) являются хорошими стабилизаторами плавления, в то время как затрудненные аминовые стабилизаторы (например, CHIMASSORB 944 и 119 от Ciba Specialty Chemicals, Terrytown, N.Y.) являются хорошими стабилизаторами тепла и светостабилизаторами. Упаковки одного или более указанных выше стабилизаторов коммерчески доступны, например, В900 от Ciba Specialty Chemicals. Предпочтительно к основному полимеру (полимерам) до экструдирования добавляют от 100 до 2000 частей на миллион стабилизаторов. (Частей на миллион по отношению к полному весу пленки с наполнителем).

В предпочтительном варианте осуществления данного изобретения пленка с наполнителем покрыта внешним волокнистым слоем. Подходящие материалы включают нетканые полотна, многослойные нетканые полотна, марлю, тканые полотна и другие подобные материалы. Для получения слоистого материала с улучшенной прилегаемостью к телу волокнистый слой предпочтительно является растяжимым полотном и даже более предпочтительно эластичным полотном. Например, растягивание нетканого полотна в НВ приводит к образованию "поперечного сужения" или сужения в ПНВ и позволяет получать суженное в ПНВ полотно. Примеры дополнительных растяжимых и/или эластичных полотен включают, но не ограничиваются ими, описанные в патентах США 4443513 Meitner et al.; 5116662 Morman et al.; 4965122 Morman et al.; 5336545 Morman et al.; 4720415 Vander Wielen et al. ; 4789699 Kieffer et al.; 5332613 Taylor et al.; 5288791 Collier et al. ; патенте США 4663220 Wisneski et al.; 5540976 Shawver et al.; заявке на Европейский патент 0712892 Djiaw et al.; заявке на патент США 08/603961 Shawver et al. и заявке на патент США 08/674365 Levy et al., полное описание вышеуказанных патентов включено сюда в качестве ссылок. Нетканые полотна предпочтительно имеют основной вес от 10 г/м2 до 70 г/м2, и более предпочтительно от 15 г/м2 до 34 г/м2. В качестве конкретного примера 17 г/м2 (0,5 унций на квадратный ярд) полотно на основе пропиленовых скрученных волокон может быть поперечно сужено до желаемого размера и затем нанесено на дышащую натянутую пленку с наполнителем.

Внешняя подложка может быть нанесена на дышащую пленку с наполнителем по одной или более методикам, известным в данной области техники. Подложка и пленка с наполнителем могут быть связаны, например, точечным связыванием путем приложения к пленке и/или волокнистому полотну достаточной энергии для того, чтобы материалы стали более мягкими и/или гибкими, например путем приложения тепловой, ультразвуковой, микроволновой энергии и/или сжимающей силы. Для улучшения склеивания слоев к пленке могут быть добавлены связывающие агенты или вещества для повышения клейкости. В другом аспекте изобретения пленка с наполнителем и волокнистый слой могут наслаиваться друг на друга с приклеиванием. Для улучшения драпирования клей предпочтительно определенным образом наносят на одно из полотен или наносят только на внешний волокнистый слой. При нанесении клея на внешний волокнистый слой, такой как нетканое полотно, клей обычно покрывает пленку только в местах соприкосновения с волокнами и таким образом дает слоистый материал с улучшенным драпированием и/или способностью дышать. Примеры подходящих клеев включают, но не ограничиваются ими, REXTACТМ 2730 от Huntsman Corporation, Salt Lake City, UT; H2525A, который представляет собой стироловый блоксополимерный клей от Findley Adhesives, Inc., Wauwatusa, WI; и 34-5610, который представляет собой стироловый блоксополимерный клей от National Starch, Starch and Chemical Co. , Bridgewater, N. J. Коммерчески доступные аморфные полиальфаолефины (АПАО), используемые в клеях-расплавах, подходящих для использования в данном изобретении, включают, но не ограничиваются ими, REXTACТМ этилен-пропиленовый АПАО Е-4 и Е-5 и бутилен-пропиленовый ВМ-1 и ВН-5 от Huntsman Corporation, Salt Lake City, UT и VESTO-PLASTТМ 792 от Huls AG, Marl, Germany. Аморфные полиальфаолефины могут быть синтезированы на катализаторе на носителе Зиглера-Натты и на алкил алюминиевом со-катализаторе, и олефин, такой как пропилен, полимеризуют в сочетании с различными количествами этилена, 1-бутена, 1-гексана или других материалов с получением преимущественно атактической углеводородной цепи. В предпочтительном варианте от около 1 г/м2 до около 10 г/м2 клея наносят на волокнистую подложку до соединения подложки и пленки с наполнителем. Также могут быть использованы дополнительные связывающие агенты или вещества для повышения клейкости, такие, как описаны в WO 95/16562.

На фиг.5 представлена схема технологической линии для получения дышащих защитных слоистых материалов данного изобретения. На фиг.5 пленка с наполнителем может формироваться с помощью экструдера 100, такого как аппарат для отлива пленки из раствора или для получения пленки экструзией с раздувом. Обычно аппарат 100 включает один или более полимерных экструдеров 102. Нерастянутую пленку с наполнителем 50 экструдируют в пару прижимных или охлаждающих роликов 104, один из которых может иметь форму для нанесения рельефа на только что полученную пленку с наполнителем 50. Данный рельеф желателен в некоторых вариантах для снижения глянца на пленке и придания ей матовой фактуры. Хотя основной вес нерастянутой пленки с наполнителем будет изменяться в зависимости от степени растяжения, желаемого конечного основного веса пленки и других параметров, предпочтительно, чтобы основной вес нерастянутой пленки с наполнителем варьировался от около 50 г/см2 до около 120 г/см2.

Из экструдера 100 нерастянутую пленку 50 направляют на устройство для растягивания пленки 106, такое как устройство для ориентации пленки в направлении выработки, которое коммерчески доступно от таких производителей, как Marshall and Williams Company, Providence, Phode Island. Аппарат 106 имеет множество предварительно нагревающих и растягивающих валков, которые растягивают и утончают нерастянутую пленку 50 в направлении выработки (НВ) пленки, которое является направлением движения пленки 50 во время обработки. Пленка может быть растянута с помощью одной или множества отдельных операций растягивания. Предпочтительно нерастянутую пленку с наполнителем растягивают в 2-6 раз от ее исходной длины. Согласно фиг.5 нагретые валки 108 а и 108 b могут действовать как валки предварительного нагревания. Медленный валок 110 движется с окружной скоростью более медленной, чем у быстрого валка 112. Различные скорости соседних валков позволяют растягивать пленку с наполнителем 50. Один или оба медленный валок 110 и быстрый валок 112 могут быть нагреты. После растягивания пленка может быть слегка втянута назад и/или быть далее нагрета или отожжена одним или более нагретых валков, таких как нагретый валок для отжига 114. После выхода из устройства для растягивания пленки 106 растянутая пленка 52 предпочтительно имеет основной вес менее чем 60 г/м2 и даже более предпочтительно имеет основной вес от 15 до 35 г/м2.

Растянутая пленка с наполнителем 52 может быть присоединена к растяжимому волокнистому слою 56, такому как поперечно суженное скрученное полотно, с получением пленки/нетканого слоистого материала 60. Согласно фиг.5 поперечно сужаемый материал 54 разматывают с подающего вала 130. Поперечно сужаемый материал 54 затем движется в направлении, указанном стрелками. Поперечно сужаемый материал 54 затем пропускают через зазор 132 между S-образным устройством 134, образованным блоком валков 136 и 138, в обратном S-образном направлении, как показано стрелками на валках 136 и 138. Так как окружная скорость валков S-образного устройства 134 меньше, чем окружная линейная скорость каландров 116, поперечно сужаемый материал 54 натягивается таким образом, что площадь его поперечного сечения уменьшается в желательной степени. Поперечно суженный материал может альтернативно быть поперечно сужен автономно, и разматываться в натянутом, поперечно суженном состоянии. Поперечно суженный материал 56 сохраняют в натянутом, суженном состоянии, пока он проходит под оборудованием для напыления 140, который распыляет клей 58 через экструзионную головку 142 на поперечно суженный материал 56. Как только растянутая пленка с наполнителем 52 будет достаточно утончена, поперечно суженный материал 56 получен и клей 58 нанесен на него, слои могут быть совмещены и склеены (при необходимости, например, теплом), с получением стабильного дышащего слоистого материала 60 с превосходной прилегаемостью к телу. Необязательно, слоистый материал может быть далее связан или отштампован с помощью каландров 116. Один и/или оба каландра могут быть нагреты. Связывающие валки 116 также предпочтительно нагреты и, по крайней мере, один валок может иметь рельеф для получения желательного рельефного связывания с описанной выше связанной поверхностью полученного слоистого материала. Как только слоистый материал 60 выйдет из нагретых валков 116, он может быть накручен на рулон для намотки 120. Альтернативно, слоистый материал 60 может оставаться в технологической линии для дальнейшей обработки и/или превращения.

Защитные слоистые материалы данного изобретения могут быть использованы для создания целых, либо как составная часть защитных полотен, противоинфекционных изделий, предметов личной гигиены, предметов одежды и других изделий, которые желательно должны иметь защитные свойства и способность дышать. В качестве определенных примеров защитные слоистые материалы могут быть использованы следующим образом: в виде внутреннего слоя или внешнего покрытия в подгузниках или предметах одежды для взрослых, страдающих недержанием мочи, таких, как описаны в патенте США 5415644 Enloe и заявке на патент США 08/994530 Strack et al.; или в качестве защитного слоя в хирургических накидках и защитной одежде, такой, как описана в патенте США 4823404 Morrell et al.; патенте США 5509142 Connell et al.; патенте США 5487189 Bell и патенте США 5492753 Levy et al.; полные описания вышеупомянутых патентов и заявок включены сюда в качестве ссылки.

Тесты

Гидростатический напор: Измерение защитных свойств полотна в отношении жидкости представляет собой определение гидростатического напора. При определении гидростатического напора определяют напор воды или давление воды (в миллибарах), которое полотно способно выдержать до того, пока жидкость не начнет проходить через него. Если полотно выдерживает больший гидростатический напор, то это означает, что оно имеет большую защиту от проникновения воды, чем полотно, выдерживающее меньший гидростатический напор. Гидростатический напор может быть определен по Federal Test Standard 191 A, Method 5514. Данные гидростатического напора в данном описании были получены по методике, сходной с указанной выше методикой Federal Test Standard за исключением модификаций, указанных ниже. Гидростатический напор определяют с помощью тестера гидростатического напора от Marlo Enterprises, Inc, Concord, N. C. Образец подвергают нормализованному напору воды (в противоположность колонке воды по Federal test Standard), который повышают с постоянной скоростью до появления вытекающей жидкости на поверхности полотна в трех отдельных областях. (Вытекание с краев, соседних к зажимам, не учитывают). Полотна без подложки, такие как тонкая пленка, могут быть нанесены на подложку для предотвращения преждевременного разрыва образца.

Индекс расплава: Индекс расплава (ИР) представляет собой измерение вязкости полимера при определенных условиях. ИР выражается как масса материала, которая вытекает из трубочки известного размера при определенной скорости загрузки или сдвига по отношению к определенному периоду времени и измеряется в граммах/10 минут при температуре 190oС и загрузке 2160 г согласно тесту ASTM 1238-90b.

СПВП: Скорость пропускания водяного пара (СПВП) образцов материала рассчитывают согласно ASTM Standard E96-80. Круглые образцы 3 дюйма (7,62 см) в диаметре отрезают от каждого тестируемого материала и контрольного материала, который представляет собой кусок пленки CELGARD® 2500 от Hoechst Celanese Corporation, Sommerville, New Jersey. Пленка CELGARD® 2500 представляет собой микропористую полипропиленовую пленку. Из каждого материала готовят три образца. Чашка для тестирования представляет собой тарелку 60-1 Vapometer от Thwing-Albert Instrument Company, Philadelphia, Pennsylvania. В каждую чашку Vapometer вливают 100 мл воды и отдельные образцы тестируемых материалов и контрольного материала помещают поперек открытого верха каждой чашки. Навинчивающиеся фланцы затягивают для получения запечатанной поверхности вдоль краев тарелки, оставляя присоединенный тестируемый материал или контрольный материал взаимодействовать с окружающей атмосферой над кругом диаметром 6,5 см, имеющим площадь, подвергающуюся воздействию, приблизительно 33,17 квадратных сантиметров. Чашки помещают в термостат с принудительной конвекцией при температуре около 100oF (38oC) на 1 час для приведения в равновесие. Термостат представляет собой термостат с постоянной температурой с циркулирующим через нее наружным воздухом для предотвращения оседания водяного пара внутри него. Подходящим термостатом с принудительной конвекцией является, например, термостат Blue M Power-O-Matic 60 от Blue M. Electric Company, Blue Island, Illinois. После установления равновесия тарелки вынимают из термостата, взвешивают и сразу же возвращают обратно в термостат. Через 24 часа чашки вынимают из термостата и снова взвешивают. Предварительные аналитические значения скорости пропускания водяного пара рассчитывают по уравнению (I) ниже

(I) Аналит. СПВП=(потеря веса в граммах за 24 часа)•315,5 г/м2/24 часа

Относительную влажность внутри термостата специально не контролируют.

При предопределенных условиях, то есть температуре около 100oF (38oС) и относительной влажности окружающей среды, СПВП контрольной пленки CELGARD® 2500 составляет 5000 грамм на квадратный метр за 24 часа. Соответственно данные тестирования приводили к данным контрольного образца, и предварительные аналитические значения корректировали в соответствии с определенными условиями, используя уравнение (II) ниже

(II) СПВП=(аналит. СПВП/контрольная СПВП)•(5000 г/м2/24 часа)

Тест на отслаивание: При тестировании слоистого материала на отслаивание или расслаивание определяют силу растяжения, при которой слои материала будут отслаиваться друг от друга. Значения прочности на отрыв получают с использованием определенной ширины полотна, ширины зажимных приспособлений и постоянной скорости натягивания. Для образцов, имеющих пленку на одной стороне, данную сторону образца покрывают липкой лентой для маскирования или каким-либо другим подходящим материалом для защиты пленки от разрыва во время тестирования. Липкую ленту для маскирования наносят только на одну сторону слоистого материала, и поэтому она не влияет на прочность на отрыв образца. В данном тесте используют два зажима, каждый из которых имеет две губы, где каждая губа имеет поверхность, контактирующую с образцом, для удержания материала в одной плоскости, обычно вертикально, отстоящих друг от друга вначале на расстояние 2 дюйма (5,08 см). Образец имеет ширину 4 дюйма (10,16 см) и длину, необходимую для достаточного расслоения образца. Размер наружной поверхности губы составляет 1 дюйм (2,54 см) в высоту и, по крайней мере, 4 дюйма (10,16 см) в ширину, и постоянная скорость натяжения составляет 300 мм/мин. Образец расслаивают вручную в такой степени, чтобы он мог быть зажат в определенном положении и зажимы раздвигают с определенной скоростью растягивания для отслаивания материала. Образец разрывается при разделении двух слоев на 180o, и прочность на отрыв представляют как среднее значение максимальной нагрузки в граммах. Определение усилия начинают при разрыве слоистого материала на 16 мм и продолжают до тех пор, пока не будут расслоены все 170 мм. Для данного теста могут быть использованы тестеры Sintech 2 от Sintech Corporation, 1001 Sheldon Dr., Cary, NC 27513, Instron Model TM от Instron Corporation, 2500 Washington St., Canton, MA 02021 или Thwing-Albert Model INTELLECT II от Thwing-Albert Instrument Co., 10960 Dutton Rd., Phila., PA 19154. Результаты представляют как среднее значение для трех образцов и образец может тестироваться в направлении, поперечном направлению выработки (ПНВ) и в направлении выработки (НВ).

% усадки при нагревании: Кусок полотна размером 12 дюймов (30,48 см) • 14 дюймов (35,56 см) помещают в термостат на приблизительно 4 минуты при предопределенной температуре (например, 37oС или 54oС). До нагревания образец маркируют через определенные интервалы в направлении ориентирования. После нагревания образец снова измеряют и уменьшение расстояния между метками измеряют для определения % усадки.

Растяжение/стягивание (тест на растягивание до 50% Six Cycle): Образец 3 дюйма (7,62 см) • 6 дюймов (15,24 см) растягивают в направлении целевого удлинения до 50% со скоростью 20 дюймов/мин (50,8 см/мин) и возвращают в исходное состояние 2 дюйма (5,08 см) за шесть циклов. В конце седьмого цикла образец оставляют на 1 мин. Затем образец возвращают в исходное состояние сжатия и оставляют на 1 мин. Образец затем растягивают до тех пор, пока нагрузка не будет равна 10 г. Рассчитывают мгновенное восстановление, восстановление с задержкой и процент. Напряжение растягивания и напряжение сжатия рассчитывают при 30% удлинении на первом и втором циклах соответственно. Тестирование проводят на оборудовании Sintech 1/S или 2/S, используя программу TESTWORKS для Windows 3.02 для записи данных.

Пример 1

Пленку 100 г/м2 получают по стандартной методике выдувания пленки, и такая пленка содержит 55 мас. % карбоната кальция, покрытого стеариновой кислотой, в качестве наполнителя и около 45 мас.% полимера. Полимер содержит смесь 75 мас.% полиэтиленового эластомера низкой плотности, AFFINITY EG8200 (0.87 г/см3, 5 ИР) от Dow Chemical Co. и 25 мас.% линейного полиэтилена низкой плотности AFFINITY PL 1845 (0,91 г/см3, 3,5 ИР) от Dow Chemical Co. Затем пленку растягивают в направлении выработки в 5,3 раза от ее исходной длины, используя устройство ориентации в направлении выработки от Marshall and Williams Co. Медленный вал имеет температуру окружающей среды и скорость около 42 фута в минуту (ф/мин) (12,8 м/мин), быстрый вал имеет температуру 130oF (49oC) и скорость около 217 ф/мин (66,14 м/мин). Валки для отжига имеют температуру 130oF (49oC) и температуру окружающей среды, скорость соответствующих валков для отжига составляет 204 ф/мин (62,18 м/мин) и 135 ф/мин (41,15 м/мин). Растянутую пленку втягивают на валки для отжига, получая дышащую микропористую пленку, имеющую конечное соотношение растягивания 3,3 раза от ее исходной длины и основной вес около 38 г/м2. Натянутую пленку с наполнителем приклеивают к 27 г/м2 поперечно суженному полотну на основе скрученных полипропиленовых волокон с помощью около 3 г/м2 аморфного полиальфаолефина от Huntsman Corp. под названием REXTAC 2730. Полученный слоистый материал имеет основной вес около 64 г/м2.

Натянутая пленка с наполнителем имеет усадку 6% (при температуре 37oС через 4 минуты). Слоистый материал имеет усадку 0% (при температуре 37oС через 4 минуты), гидростатический напор 171 мбар и СПВП 1327 г/м2/день. Слоистый материал имеет напряжение растягивания первого цикла 461 г, напряжение сжатия второго цикла 111 г и гистерезис 76%. Прочность на отрыв слоистого материала после 50% цикла составляет 664 г.

Пример 2

Пленку 100 г/м2 получают по стандартной методике выдувания пленки и такая пленка содержит 55 мас.% карбоната кальция, покрытого стеариновой кислотой, в качестве наполнителя и около 45 мас.% полимера. Полимер содержит смесь 25 мас. % полиэтиленового эластомера низкой плотности, AFFINITY EG8200 (0,87 г/см3, 5 ИР) от Dow Chemical Co. и 75 мас.% линейного полиэтилена низкой плотности AFFINITY PL 1845 (0,91 г/см3, 3,5 ИР) от Dow Chemical Co. Затем пленку растягивают в направлении выработки в 5,2 раза от ее исходной длины, используя устройство ориентации в направлении выработки от Marshall and Williams Co. Медленный вал имеет температуру окружающей среды и скорость около 43 ф/мин (13,11 м/мин), быстрый вал имеет температуру 190oF (72oC) и скорость около 215 ф/мин (65,53 м/мин). Первый валок для отжига имеет температуру 190oF (72oC) и скорость 205 ф/мин (62,48 м/мин) и второй валок для отжига имеет температуру окружающей среды и скорость 135 ф/мин (41,15 м/мин). Растянутую пленку втягивают на валки для отжига, получая дышащую микропористую пленку, имеющую конечное соотношение растягивания 3.3 раза от ее исходной длины и основной вес около 35 г/м2. Натянутую пленку с наполнителем приклеивают к 27 г/м2 поперечно суженному полотну на основе скрученных полипропиленовых волокон с помощью около 3 г/м2 аморфного полиальфаолефина от Huntsman Corp. под названием REXTAC 2730. Полученный слоистый материал имеет основной вес около 65 г/м2.

Натянутая пленка с наполнителем имеет усадку 0% (при температуре 37oС через 4 минуты). Слоистый материал имеет усадку 0% (при температуре 37oС через 4 минуты), гидростатический напор 192 мбар и СПВП 3115 г/м2/день. Слоистый материал имеет напряжение растягивания первого цикла 818 г, напряжение сжатия второго цикла 98 г и гистерезис 88%. Прочность на отрыв слоистого материала после 50% цикла составляет 729 г.

Пример 3

Пленку 100 г/м2 получают по стандартной методике выдувания пленки, и такая пленка содержит 55 мас. % карбоната кальция, покрытого стеариновой кислотой, в качестве наполнителя, и около 45 мас.% полимера. Полимер содержит смесь 50 мас.% полиэтиленового эластомера низкой плотности, AFFINITY EG8200 (0,87 г/см3, 5 ИР) от Dow Chemical Co. и 50 мас.% линейного полиэтилена низкой плотности AFFINITY PL 1845 (0,91 г/см3, 3,5 ИР) от Dow Chemical Co. Затем пленку растягивают в направлении выработки в 5,2 раза от ее исходной длины, используя устройство ориентации в направлении выработки от Marshall and Williams Co. Медленный вал имеет температуру окружающей среды и скорость около 43 ф/мин (13,11 м/мин), быстрый вал имеет температуру 160oF (60,8oC) и скорость около 214 ф/мин (65,23 м/мин). Первый валок для отжига имеет температуру 160oF (60,8oC) и скорость 220 ф/мин (67 м/мин) и второй валок для отжига имеет температуру окружающей среды и скорость 135 ф/мин (41,15 м/мин). Растянутую пленку втягивают на валки для отжига, получая дышащую микропористую пленку, имеющую конечное соотношение растягивания 3,3 раза от ее исходной длины. Натянутую пленку с наполнителем приклеивают к 27 г/м2 поперечно суженному полотну на основе скрученных полипропиленовых волокон с помощью около 3 г/м2 аморфного полиальфаолефина от Huntsman Corp. под названием REXTAC 2730. Полученный слоистый материал имеет основной вес около 67 г/м2.

Натянутая пленка с наполнителем имеет усадку 1% (при температуре 37oС через 4 минуты). Слоистый материал имеет усадку 0% (при температуре 37oС через 4 минуты), гидростатический напор 183 мбар и СПВП 2257 г/м2/день. Слоистый материал имеет напряжение растягивания первого цикла 610 г, напряжение сжатия второго цикла 137 г и гистерезис 78%. Прочность на отрыв слоистого материала после 50% цикла составляет 991 г.

Пример 4

Пленку 100 г/м2 получают по стандартной методике выдувания пленки, и такая пленка содержит 55 мас.% карбоната кальция, покрытого стеариновой кислотой, в качестве наполнителя и около 45 мас.% полимера. Полимер содержит смесь 75 мас.% полиэтиленового эластомера низкой плотности, AFFINITY EG8200 (0,87 г/см3, 5 ИР) от Dow Chemical Co. и 25 мас.% линейного полиэтилена низкой плотности AFFINITY PL 1845 (0,91 г/см3, 3,5 ИР) от Dow Chemical Co. Затем пленку растягивают в направлении выработки в 6,5 раз от ее исходной длины, используя устройство ориентации в направлении выработки от Marshall and Williams Co. Медленный вал имеет температуру окружающей среды и скорость около 35 ф/мин (10,67 м/мин), быстрый вал имеет температуру 160oF (60,8oС) и скорость около 214 ф/мин (65,23 м/мин). Первый валок для отжига имеет температуру 160oF (60,8oС) и скорость 203 ф/мин (61,87 м/мин) и второй валок для отжига имеет температуру окружающей среды и скорость 111 ф/мин (33,83 м/мин). Растянутую пленку втягивают на валки для отжига, получая дышащую микропористую пленку, имеющую конечное соотношение растягивания 3,7 раза от ее исходной длины и основной вес около 35 г/м2. Натянутую пленку с наполнителем приклеивают к 27 г/м2 поперечно суженному полотну на основе скрученных полипропиленовых волокон с помощью около 3 г/м2 аморфного полиальфаолефина от Huntsman Corp. под названием REXTAC 2730. Полученный слоистый материал имеет основной вес около 66 г/м2.

Натянутая пленка с наполнителем имеет усадку 0% (при температуре 37oС через 4 минуты). Слоистый материал имеет усадку 0% (при температуре 37oС через 4 минуты), гидростатический напор 172 мбар и СПВП 2482 г/м2/день. Слоистый материал имеет напряжение растягивания первого цикла 855 г, напряжение сжатия второго цикла 120 г и гистерезис 79%. Прочность на отрыв слоистого материала после 50% цикла составляет 937 г.

Несмотря на то, что различные патенты и другие источники включены в данное описание в качестве ссылок, в случае, когда включенные материалы не соответствуют данному описанию, следует руководствоваться данным описанием. Кроме того, хотя данное изобретение описано подробно с помощью определенных вариантов, специалисту в данной области должны быть понятны различные изменения, модификации и другие изменения, которые могут быть сделаны в данном изобретении, не выходя за рамки данного изобретения. Следовательно, формула изобретения включает в себя все такие модификации, изменении и другие замены.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЫШАЩИЙ ПЛЕНОЧНЫЙ СЛОИСТЫЙ МАТЕРИАЛ С НАПОЛНИТЕЛЕМ | 1998 |

|

RU2192512C2 |

| ДЫШАЩИЙ НЕ ПРОНИЦАЕМЫЙ ДЛЯ ЖИДКОСТИ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1998 |

|

RU2205757C2 |

| НЕТКАНЫЙ МАТЕРИАЛ, ПОКРЫТЫЙ ПРОНИЦАЕМОЙ ВОЛОКНИСТОЙ ПЛЕНКОЙ | 1998 |

|

RU2203185C2 |

| ПРОНИЦАЕМЫЕ ПЛЕНКИ И ПЛЕНОЧНО-НЕТКАНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1994 |

|

RU2140855C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОФУНКЦИОНАЛЬНОГО ЭЛАСТИЧНОГО СЛОИСТОГО МАТЕРИАЛА | 2005 |

|

RU2368501C2 |

| СЛОИСТЫЙ МАТЕРИАЛ, ИСПОЛЬЗУЕМЫЙ В КАЧЕСТВЕ ПЕТЕЛЬЧАТОГО КОМПОНЕНТА ЗАСТЕЖКИ | 1998 |

|

RU2196047C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ЭЛАСТИЧНЫЙ В ОДНОМ НАПРАВЛЕНИИ И РАСТЯЖИМЫЙ В ДРУГОМ НАПРАВЛЕНИИ | 2001 |

|

RU2270758C2 |

| СИСТЕМА КРЕПЛЕНИЯ ЛЕНТАМИ ДЛЯ ОДНОРАЗОВОГО РЕСПИРАТОРА, ОБЕСПЕЧИВАЮЩАЯ УЛУЧШЕННОЕ НОШЕНИЕ | 2008 |

|

RU2468843C2 |

| УЗОРНОЕ НАНЕСЕНИЕ КРАСКИ НА ОСНОВЕ АКТИВИРОВАННОГО УГЛЯ | 2005 |

|

RU2399386C2 |

| НЕТКАНЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ПЕРФОРИРОВАННУЮ ЭЛАСТИЧНУЮ ПЛЕНКУ | 2007 |

|

RU2439223C2 |

Термостабильная микропористая дышащая пленка содержит, по крайней мере, 35 мас.% наполнителя по отношению к весу всей пленки с наполнителем и термопластичную смесь полимеров, состоящую из первого полиэтиленового полимера и второго полиэтиленового полимера. Первый полиэтиленовый полимер составляет 30-70 мас.% смеси полимеров и может иметь плотность 0,86 - 0,89 г/см3 и второй полиэтиленовый полимер может иметь плотность 0,90 - 0,92 г/см3. Пленка с наполнителем может быть ориентирована по одной оси или по двум осям с получением микропористой пленки и/или слоистого пленочного материала, имеющего хорошую прилегаемость к телу и сохраняющего высокую СПВП при температуре 37oС и выше. 3 с. и 26 з.п. ф-лы, 5 ил.

| ЕР 0227481 А1, 01.07.1987 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 5164258 А, 17.11.1992 | |||

| US 4110414 А, 29.08.1978 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2003-03-27—Публикация

1998-09-15—Подача