Изобретение направлено на использование ориентированных, газопроницаемых пленок небольшой толщины в пленочных нетканых слоистых материалах.

Пленочные нетканые слоистые материалы имеют широкий спектр применения, включая внешние покрытия для впитывающих изделий, предназначенных для личной гигиены, таких как пеленки, тренировочные брюки, одежда для больных, страдающих недержанием, женские гигиенические изделия, гигиенические салфетки, перевязочный материал для ран, бинты и другие подобные изделия. Пленочные нетканые слоистые материалы также оказались применимыми в области здравоохранения в таких изделиях, как хирургические простыни и халаты, одежда для работы в стерильных помещениях и стерильные оберточные материалы, а также изделия из рулонных материалов, таких как материал для палатки и чехлы для мебели, автомобилей и других транспортных средств.

Конкретно в области впитывающих средств личной гигиены особое внимание уделялось недорогим пленочным нетканым слоистым материалам, которые образуют эффективный барьер для пропускания экссудатов человеческого организма (жидкостей и других выделений), одновременно демонстрируя хорошие эстетические и тактильные свойства, то есть будучи приятными на ощупь. Один из способов, используемых при попытке получения удовлетворительных недорогих нетканых пленочных слоистых материалов, состоит в использовании пленок как можно меньшей толщины. Более тонкие пленки дешевле и благодаря меньшей толщине часто являются более мягкими и удобными при использовании. Такие пленки с уменьшенной толщиной могут более легко быть выполнены газопроницаемыми или микропористыми.

Такие тонкие пленки могут иметь эффективную толщину 0,6 мил или менее или удельный вес 25,0 грамм на квадратный метр (г/м2) или менее. Конкретно, когда такие пленки с низкой толщиной бывают получены с помощью вытягивания или растягивания, как в направлении станка, вытягивание или растягивание ориентирует структуру молекул полимера внутри пленки в направлении растягивания, увеличивая таким образом прочность пленки в направлении станка. Тем не менее, та же пленка, ориентированная в направлении станка, ослаблена в поперечном сечении в отношении прочности на растяжение и разрыв.

Для компенсации структурной ослабленности таких однонаправленных растягивающихся пленок опорный слой (или множественные опорные слои), такие как волокнистый нетканый лист, наносились в виде слоев на слой пленки для образования слоистого материала, имеющего, наряду с другими свойствами, усиленную прочность и износоустойчивость. Были получены слоистые материалы из тонкослойных растягивающихся пленок и нетканых материалов с использованием технологии теплового ламинирования, при которой использовались тепло и давление нагреваемыми валиками с рисунком, а также ультразвук. Тепловое ламинирование пленок и нетканых материалов, тем не менее, требует, чтобы полимерные материалы, используемые для изготовления пленок и нетканых материалов, были термически совместимы, то есть, чтобы эти полимеры могли быть соединены с помощью нагревания и обладали усилием отслаивания 20 г или более. Таким образом, технология теплового ламинирования ограничивает свободу выбора пленок и/или нетканых полимерных материалов исключительно из-за их стоимости и/или характеристики при эксплуатации. В дополнение к этому даже полимеры с тепловой совместимостью могут требовать такого уровня нагревания и давления, который может дать в результате нежелательные перфорации или локальные повреждения слоя пленки и/или нежелательную жесткость полученного в результате слоистого материала. И наконец, такие термически ламинарных пленочные нетканые слоистые материалы в ряде случаев, особенно при использовании в качестве внешнего покрытия для впитывающих средств личной гигиены, продемонстрировали недостаточную прочность и износоустойчивость, что приводило к значительным разрывам слоя пленки слоистого материала во время использования таких впитывающих средств. Изобретатели наблюдали, что в таких термически ламинарных пленочных нетканых слоистых материалах разрыв термически ламинарных пленочных нетканых слоистых материалов имеет тенденцию распространяться из точек теплового соединения или областей, в которых пленка и нетканые слои бывают соединены друг с другом. Соответственно, существует необходимость в пленочных нетканых слоистых материалах, включающих улучшенную неаксиально ориентированную (то есть, в направлении изготовления) пленку небольшой толщины, имеющую повышенные прочность и срок эксплуатации, особенно в поперечном направлении относительно направления изготовления.

В основу настоящего изобретения положена задача создания улучшенного пленочного нетканого слоистого материала с помощью адгезионного ламинирования неаксиально ориентированных пленок небольшой толщины, имеющих повышенную прочность и износоустойчивость благодаря нанесению на их поверхность рисунка или сетки из адгезионных областей, на нетканый волокнистый слой.

Следующей задачей настоящего изобретения является создание недорогого пленочного нетканого слоистого материала с адгезионным соединением, имеющего повышенную прочность и износоустойчивость, а также высокую газопроницаемость.

Последующая задача настоящего изобретения состоит в создании улучшенного пленочного нетканого слоистого материала с адгезионным соединением, которое позволяет избежать необходимости термической совместимости полимерных материалов, образующих пленку и нетканых слоев слоистого материала.

Эти и другие задачи решаются с помощью усиленного посредством адгезии пленочного нетканого слоистого материала в соответствии с независимым пунктом 1 формулы изобретения, который включает:

волокнистый нетканый слой, имеющий поверхность;

слой пленки, имеющий поверхность;

причем вышеуказанный слой пленки ориентирован в направлении растягивания и имеет эффективную толщину 0,6 мил или менее; вышеуказанный слой пленки выполнен из смеси, имеющей в процентах от общего веса слоя пленки примерно от 30 до 70% первого полимера полиолефина, примерно от 70 до 30% наполнителя и примерно от 0 до 20% второго полимера полиолефина;

вышеуказанный слой пленки имеет скорость пропускания пара воды, по меньшей мере, около 300 г на 1 м2 в течение 24 ч;

рисунок адгезионных областей, наносимых на вышеуказанную поверхность вышеуказанного слоя пленки;

вышеуказанный рисунок адгезионных областей, имеющий дополнительное количество адгезионного вещества примерно от 0,1 до 20 г на 1 м2 (г/м2) в области соединения примерно от 5 процентов до 50 процентов на единицу площади области вышеуказанной поверхности вышеуказанного слоя пленки и максимальное расстояние между адгезионными областями в направлении, в основном, параллельном направлению растягивания, примерно 1 дюйм (25,4 мм) или менее;

вышеуказанная поверхность вышеуказанного волокнистого нетканого слоя, прикрепляемая к вышеуказанной поверхности вышеуказанного слоя пленки с помощью вышеуказанного рисунка адгезионных областей, наносимых на вышеуказанную поверхность слоя пленки для образования слоистого материала.

Желательно, чтобы слоистый материал имел прочность на растяжение поперек направления изготовления, по меньшей мере, 3000 г.

Желательно, чтобы слоистый материал имел удлинение, поперечное станку при отрыве, по меньшей мере, 35%.

Другие преимущественные характеристики, особенности и детали настоящего изобретения становятся очевидными из зависимых пунктов формулы изобретения, описания и представленных в настоящем документе чертежей.

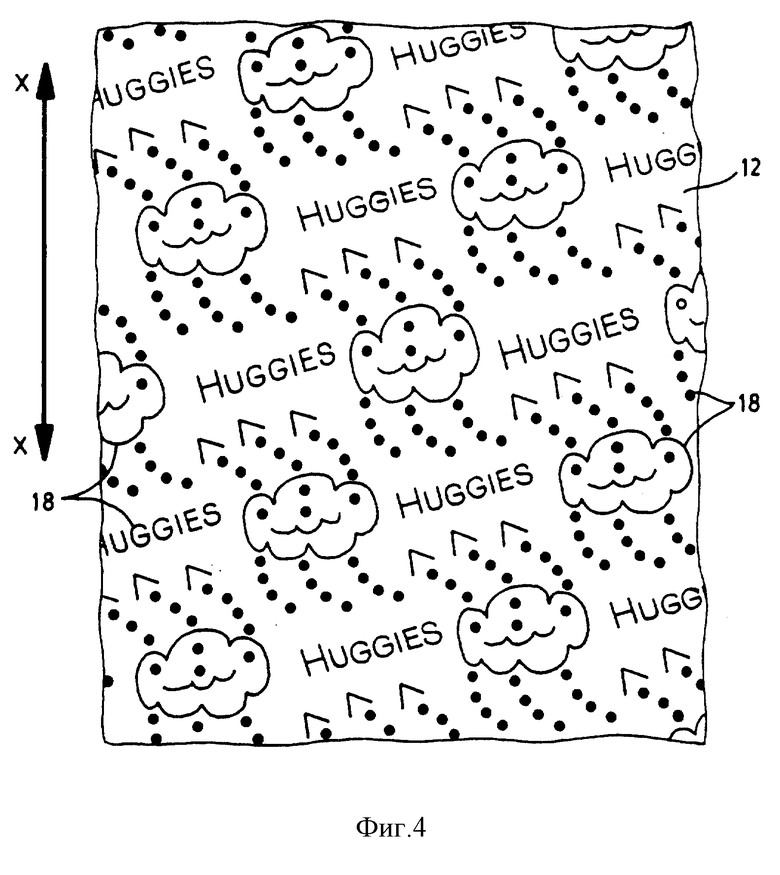

Фиг. 1 представляет собой поперечное сечение усиленного адгезией газопроницаемого, подобного ткани, пленочного нетканого слоистого материала, в соответствии с настоящим изобретением.

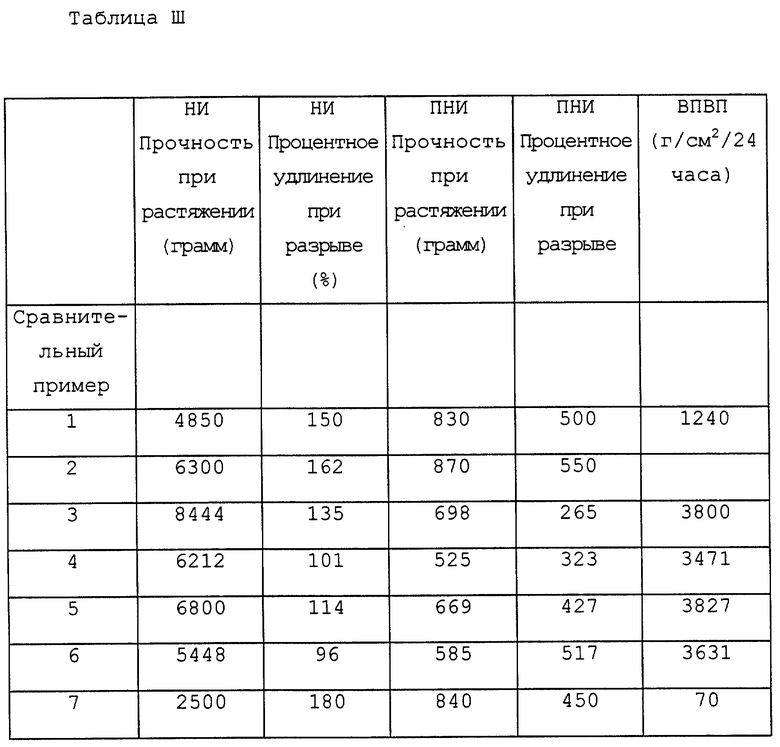

Фиг. 2 представляет собой вертикальную проекцию произвольного рисунка выдутых из расплава адгезионных волокон, нанесенных на поверхность слоя пленки в соответствии с настоящим изобретением, на которой направление растягивания слоя пленки указано линией x-x.

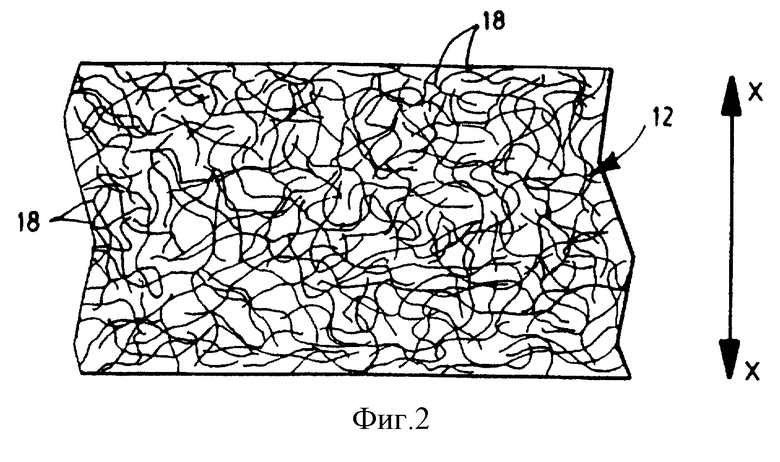

Фиг. 3 представляет собой вертикальную проекцию ребристого рисунка напечатанных пигментированных адгезионных областей, нанесенных на поверхность слоя пленки в соответствии с настоящим изобретением, на которой направление растягивания слоя пленки указано линией x-x.

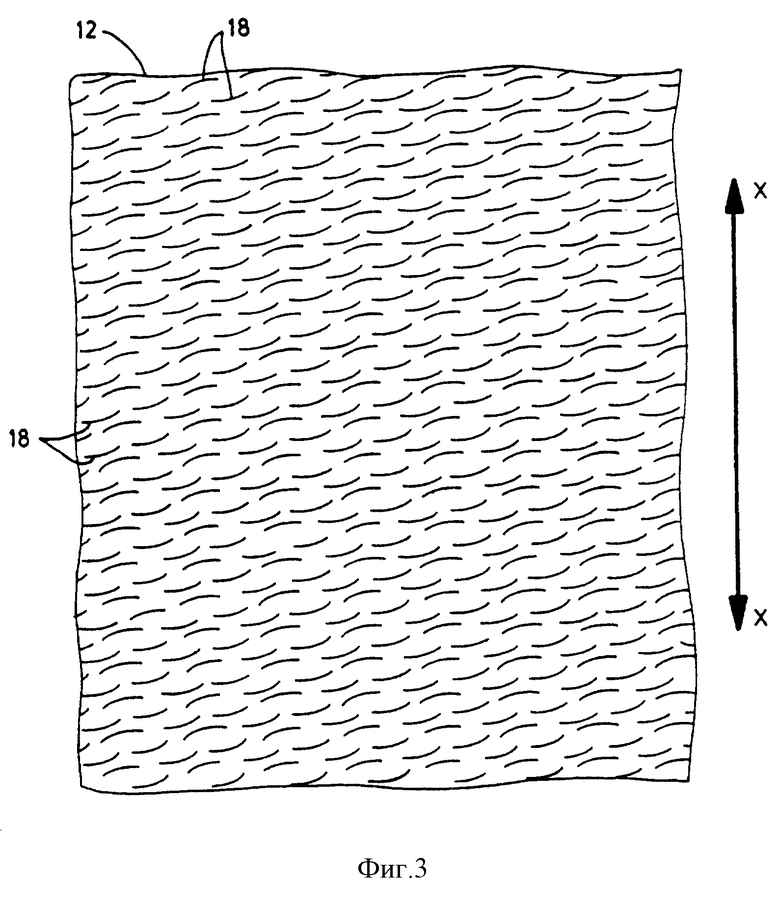

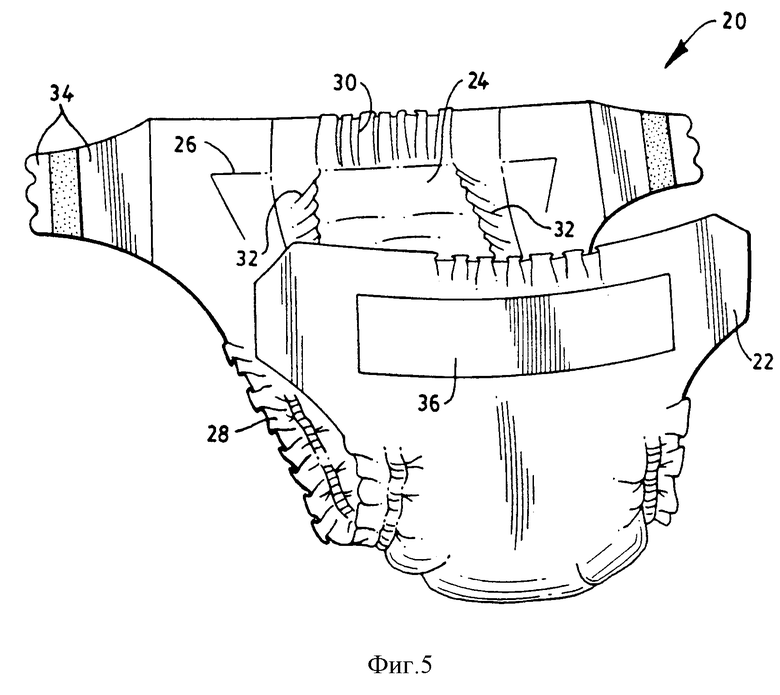

Фиг. 4 представляет собой вертикальную проекцию пятнистого рисунка напечатанных пигментированных адгезионных областей, нанесенных на поверхность слоя пленки в соответствии с настоящим изобретением, на которой направление растягивания слоя пленки указано линией x-x.

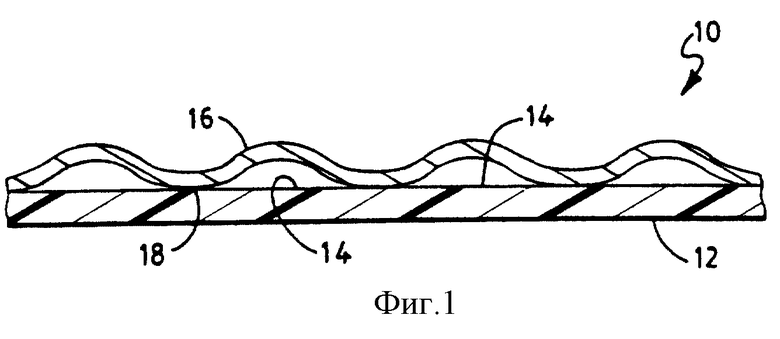

Фиг. 5 представляет собой вид в перспективе одноразовой пеленки с усиленным адгезией пленочным нетканым слоистым материалом, являющимся внешним покрытием, в соответствии с предметом настоящего изобретения.

Изобретение направлено на создание улучшенного нетканого слоистого материала, в котором используется рисунок или сетка адгезионных областей, наносимых на поверхность слоя пленки слоистого материала для улучшения износостойкости и прочности неаксиально ориентированной, обычно в направлении изготовления, пленки и пленочного нетканого слоистого материала, включающего такую пленку. Только с иллюстративными целями настоящее изобретение будет описано в связи с его использованием в качестве материала для внешнего покрытия для впитывающих предметов личной гигиены, которые включают пеленки, тренировочные брюки, одежду для больных, страдающих недержанием, гигиенические салфетки, повязки и т.д. В таком качестве настоящее изобретение не должно быть ограничено этим специфическим использованием, так как оно вместо этого предназначено для использования во всех сферах, где могут быть использованы такие усиленные адгезией пленочные нетканые слоистые материалы.

На фиг. 1 иллюстрируется один из вариантов выполнения усиленного адгезией пленочного нетканого слоистого материала, который является предметом настоящего изобретения. Усиленный адгезией пленочный нетканый материал 10 включает слой 12 неаксиально ориентированной пленки небольшой толщины, к которой прикреплен нетканый лист или слой 16 с помощью рисунка или сетки адгезионных волокон, нитей, линий или областей 18. Адгезионные области 18 имеют площадь соединения, составляющую примерно от 5 до 50% на единицу площади поверхности 14 слоя 12 пленки, на которую наносятся адгезионные области 18, и имеет максимальное расстояние между адгезионными областями в направлении, в основном, параллельном направлению растягивания (ориентации), не более примерно 1,0 дюйма (примерно 25,4 миллиметра (мм)). Адгезионное вещество 18 наносится на поверхность 14 слоя 12 пленки, соседней с нетканым листом или слоем 16 в дополнительном количестве примерно от 0.1 до примерно 20 г на 1 м2 (г/м2). В то время как это осуществление настоящего изобретения является наиболее традиционным, возможны дальнейшие усовершенствования и дополнения. Например, дополнительные слои материала могут быть добавлены к слоистому материалу 10 для образования многослойных слоистых материалов. Такие дополнительные слои материала включают второй волокнистый нетканый лист или слой, который прикрепляется к поверхности слоя 12 пленки напротив первого волокнистого нетканого листа или слоя 16. В альтернативном варианте нетканая ткань или лист 16, с которым соединен посредством адгезии слой 12 пленки, может сам включать многослойный нетканый слоистый материал или композит.

В данном опиании термины "слой" или "лист" при использовании в единственном числе могут иметь двойное значение как единичного элемента, так и множества элементов. Термин "слоистый материал" означает композиционный материал, выполненный из двух или более слоев или листов материала, которые скреплены или связаны друг с другом. В настоящем описании термины "нетканая ткань" или "нетканый лист" означают лист, имеющий структуру из отдельных волокон или нитей, которые переслаиваются, но не определенным повторяющимся образом, как в вязаной или тканой ткани. Необходимо отметить, тем не менее, что, хотя настоящее изобретение будет описано в контексте нетканых тканей и листов, тканых и/или вязаных тканей, выполненных из соответствующих материалов, может быть соответствующим образом использован как волокнистый опорный слой многослойного материала, представленного в настоящем документе. Термин "направление изготовления" (НИ) означает направление, в котором осуществляется его изготовление. Термин "поперечное направление изготовления" или ПНИ означает ширину материала или ткани, то есть, направление, обычно перпендикулярное НИ.

Имеющиеся в продаже термопластичные полимерные материалы могут быть преимущественно использованы при изготовлении волокон или нитей, из которых формируется нетканый слой 16. Термин "полимер" должен включать, но не ограничен, гомополимерами, сополимерами, такими, например, как блоксополимеры, привитые сополимеры, статистические сополимеры и чередующиеся сополимеры, тройные сополимеры и их смеси и модификации. Более того, при отсутствии других специфических ограничений, термин "полимер" должен включать все возможные геометрические конфигурации материала, включая, без ограничений, изотактическую, синдиотактическую, разупорядочную и атактическую симметрии. Термины "термопластичный полимер" или "термопластичный полимерный материал" относятся к длинноцепному полимеру, который размягчается под воздействием тепла и возвращается в твердое состояние при охлаждении до температуры окружающей среды. Представленные в качестве примера термопластичные элементы включают, без ограничений, поливинилхлориды, сложные полиэфиры, полиамиды, полифторокарбоны, полиолефины, полиуретаны, полистиролы, поливиниловые спирты, капролактамы и сополимеры вышеуказанных. Волокна, используемые при изготовлении нетканого слоя 16, могут иметь любую соответствующую морфологию и могут включать полые и твердые волокна, прямые и извитые волокна, двухкомпонентные, многокомпонентные, двухсоставные или многосоставные волокна и соединения и смеси таких волокон, которые хорошо известны из уровня техники. Длины волокна могут быть небольшими, как в штапельных волокнах или, в основном, непрерывными, как в скрученных нитях. Толщина волокна может регулироваться для получения необходимых свойств, пригодных для конечного использования. Например, во впитывающих средствах личной гигиены средний диаметр волокна будет обычно составлять от 10 до 30 мкм.

Нетканые листы, которые могут быть использованы в нетканом слое 16 настоящего изобретения, могут быть выполнены с помощью различных известных процессов, включая соединение путем прядения, укладывание с помощью воздуха, выдувание из расплава или процесс формирования соединенных кардных листов. Нетканые листы, полученные с помощью соединения путем прядения, выполняются из спряденных из расплава нитей. В настоящем описании термин "спряденные из расплава нити" относится к волокнам с небольшим диаметром и/или нитям, которые получены с помощью экструзии расплавленного термопластичного материала, например, нитей, полученных из множества тонких, в основном, круглых капилляров или многоканальных мундштуков при быстром уменьшении диаметра экструзированных нитей, например, с помощью вытягивания текучей среды без эжектора или с эжектором или с помощью других, хорошо известных механизмов соединения путем прядения. И наконец, нити, спряденные из расплава, наносятся, в основном, произвольно на перемещающийся несущий конвейер или другое подобное приспособление для формирования листа из, в основном, непрерывных и произвольно расположенных спряденных из расплава нитей. Соединенные путем прядения нити обычно не липкие, когда они наносятся на собирающую поверхность. Производство нетканых листов, соединенных путем прядения, описано в патенте США N 4,340,563, выданном Аппелю и др., в патенте США N 3,692,618, выданном Доршнеру и др., в патенте США N 3,802,817, выданном Матсуки и др., в патентах США N 3,338,992 и 3,341,394, выданных Кинни, в патенте США N 3,502,763, выданном Хартману, в патенте США N 3,276,944, выданном Леви, в патенте США N 3,502,538, выданном Петерсону, и в патенте США N 3,542,615, выданном Добо и др., причем все вышеуказанные патенты представлены в настоящем документе для ссылки. Нити, спряденные из расплава, выполненные с помощью процесса соединения путем прядения, в основном, непрерывны и имеют средний диаметр более 7 мкм, полученный, по меньшей мере, в результате пяти измерений, а более конкретно, составляет от 10 до 100 мкм. Другая часто используемая единица измерения диаметра волокна или нити называется "денье" и определяется как граммы на 9000 м волокна или нити.

Процесс соединения путем прядения может также быть использован для образования двухкомпонентных соединенных с помощью прядения нетканых листов, например, из расположенных бок о бок или покрытых оболочкой линейных, имеющих небольшую плотность, полиэтиленовых, полипропиленовых соединенных путем прядения двухкомпонентных нитей. Соответствующий процесс для формирования таких двухкомпонентных соединенных путем прядения нетканых листов описан в патенте США N 5,418,045, выданном Пайку и др., который приведен в настоящем документе для ссылки. Коротко, этот процесс формирования таких двухкомпонентных нитей и получаемых в результате листов включает использование пары экструдеров для отдельной подачи обоих полимерных компонентов на двухкомпонентный многоканальный мундштук. Многоканальные мундштуки для изготовления двухкомпонентных нитей хорошо известны специалистам и, следовательно, в настоящем документе подробно не описываются. В основном, многоканальный мундштук включает корпус, содержащий узел для прядения, который включает множество вертикально расположенных друг над другом пластин, имеющих рисунок отверстий, выполненный таким образом, чтобы создавать траектории протекания для того, чтобы направлять полимеры с высокой температурой плавления и с низкой температурой плавления отдельно на отверстия для формирования волокна в многоканальном мундштуке. Многоканальный мундштук имеет отверстия, расположенные в один или два ряда, и эти отверстия образуют выступающую вниз завесу из нитей, когда полимеры экструзируются через многоканальный мундштук. Когда завеса из нитей выходит из многоканального мундштука, они контактируют с газом для охлаждения нитей обдувом с одной или с двух сторон завесы из нитей, который, по крайней мере, частично охлаждает нити обдувкой и создает латентную извитость нитей, выходящих из многоканального мундштука. Обычно воздух для охлаждения нитей обдувом будет направлен, в основном, перпендикулярно длине нитей со скоростью примерно от 30 до 120 м в 1 мин и при температуре примерно от 7 до 32oC.

Узел вытягивания волокна или аспиратор расположен ниже многоканального мундштука для приема нитей, охлажденных обдувом. Узлы вытягивания волокна или аспираторы для использования с полимерами, спряденными из расплава, хорошо известны специалистам. Представленные в качестве примера узлы вытягивания волокна, пригодные для использования в этом процессе, включают линейный аспиратор волокна того типа, который представлен в патенте США N 3,802,817, выданном Матсуки и др., и эдуктивные инжекторы типа, представленного в патенте США N 3,692,618, выданном Доршнеру и др., и N 3,423,266, выданном Дэвису и др., которые включены в настоящие изобретение для ссылки. Узел протягивания волокна, в основном, имеет удлиненный проход, через который вытягиваются нити путем всасывания газа, протекающего через проход. Всасываемый газ может представлять собой любой газ, такой как воздух, который не вступает в неблагоприятное взаимодействие с полимерами нитей. Нагреватель традиционной конструкции подает горячий всасываемый газ на узел вытягивания волокна. Когда всасываемый газ вытягивает охлажденные обдувом нити и окружающий воздух через узел вытягивания волокна, нити нагреваются до температуры, которая требуется для активизации в них латентной извитости. Температура, необходимая для активизации латентной извитости внутри нити, обычно колеблется от 43oC до максимальной величины ниже точки плавления полимерных компонентов с низкой температурой плавления. В основном, более высокая температура воздуха дает более высокое число извитостей на единицу длины нити. В альтернативном варианте завеса из нитей, выходящих из многоканального мундштука, может быть вытянута при температуре окружающей среды, следовательно, образуя лист, в основном, из прямых или неизвитых нитей, соединенных путем прядения.

Вытянутые и извитые нити выходят из узла вытягивания волокна и произвольно наносятся на сплошную образующую поверхность, обычно с помощью вакуумного приспособления, расположенного под образующей поверхностью. Целью вакуума является устранение нежелательного разброса нитей и направление нитей на образующую поверхность для формирования однородного нетканого листа без соединений из двухкомпонентных тканей. При необходимости, получаемый в результате двухкомпонентный соединенный путем прядения лист может подвергаться предварительному соединению или вторичному соединению, как описано ниже.

Листы, соединенные путем прядения, обычно стабилизируются или уплотняются (предварительно соединяются) каким-либо образом при их изготовлении, чтобы придать листу достаточную целостность и прочность, чтобы он мог выдержать нагрузки последующей обработки для получения готового изделия. Этот этап предварительного соединения может осуществляться путем использования адгезионного вещества, наносимого на нити в виде жидкости или порошка, которое может быть активизировано путем нагревания или, что более распространено, с помощью уплотняющих валиков. В настоящем документе термин "уплотняющие валики" означает комплект валиков, расположенных выше и ниже нетканого листа, используемых для уплотнения листа как разновидности обработки только что изготовленного листа из нити, спряденной из расплава, особенно соединенного путем прядения, чтобы придать листу достаточную целостность для последующей обработки, но не создают относительно прочное соединение, как применяемые позднее процессы вторичного соединения, такие как соединение воздухом, тепловое соединение, ультразвуковое соединение и ему подобные. Уплотняющие валики слегка сжимают лист, чтобы увеличить адгезию и, следовательно, его целостность.

В приведенном в качестве примера способе вторичного соединения используется приспособление в виде валика с нанесенным рисунком для теплового соединения листа, соединенного путем прядения. Устройство валика обычно включает валик для соединения с нанесенным рисунком и гладкий упорный валик, которые вместе образуют область сдавливания для теплового формирования рисунка. В альтернативном варианте упорный валик может также нести рисунок соединения на своей внешней поверхности. Валик с нанесенным рисунком нагревается до соответствующей температуры соединения с помощью традиционных нагревающих средств и подвергается вращению с помощью традиционных приводных приспособлений, так что, когда лист, соединенный путем прядения, проходит через область сдавливания, образуется последовательность тепловых соединений в виде рисунка. Давление внутри этой области должно быть достаточным для достижения необходимой степени соединения листа при наличии линейной скорости, температуры соединения и материала, образующего лист. Доля в процентах площади области соединения, составляющая примерно от 10 до 20% площади, является типичной для таких листов, соединенных путем прядения.

Волокна, выдуваемые из расплава, формируются путем экструзии расплавленного термопластичного материала через множество мелких, обычно круглых, матричных капилляров в виде расплавленных нитей в противоположные, движущиеся с большой скоростью, обычно нагретые потоки газа, такого как воздух, который ослабляет нити расплавленного термопластичного материала, чтобы уменьшить их диаметры и разорвать потоки на прерывающиеся волокна небольшого диаметра. Затем выдутые из расплава волокна наносятся на собирающую поверхность для образования листа из произвольно разбросанных выдутых из расплава волокон. Лист из выдутых из расплава волокон обладает высокой степенью целостности благодаря пневмоперепутыванию отдельных волокон в листе, а также благодаря некоторой степени теплового или самосоединения между волокнами, особенно когда сбор осуществляется вскоре после экструзии. Способ выдувания из расплава хорошо известен и описан в различных патентах и публикациях, включая отчет NRL 4364 "Изготовление сверхтонких органических волокон" Б.А. Вендта, Э. Л. Буна и С.Д. Флюарти; отчет NLR 5265 "Усовершенствованное устройство для формирования сверхтонких термопластичных волокон" К.Д. Лоуренса, Р. Т. Люкаса и Дж.А. Янга; патент США N 3,676,242, выданный Прентису; патент США N 3,849, 241, выданный Бунтину и др., и патент США N 4,720,252, выданный Аппелю и др., которые включены в настоящий документ. В основном, выдутые из расплава волокна, включенные в выдутые из расплава листы, имеют средний диаметр волокна примерно 10 мкм, причем очень малое количество волокон, если таковые вообще имеются, превышают в диаметре 10 мкм. Обычно средний диаметр волокон в таких листах, выдутых из расплава, составляет примерно 2-6 мкм. Когда волокна в выдутом из расплава листе являются прерывистыми, такие волокна, в основном, имеют длину, превышающую ту, которая обычно ассоциируется со штапельными волокнами.

Соответствующие нетканые листы для использования в соответствии с настоящим изобретением могут также быть выполнены из соединенных кардных листов и уложенных с помощью воздуха листов. Соединенные кардные листы выполнены из штапельных волокон, которые обычно закупаются в тюках. Тюки размещаются в сортировщике, который разделяет волокна. Затем волокна пропускаются через комбинирующий или кардный узел, который далее разрывает и подгоняет штапельные волокна в направлении станка для формирования волокнистого нетканого листа, в основном, с ориентацией в направлении станка. Как только лист сформирован, он может быть соединен, как описано в настоящем документе.

Укладка с помощью воздуха представляет собой другой хорошо известный способ, с помощью которого могут быть получены волокнистые нетканые листы. При способе укладки с помощью воздуха жгуты небольших волокон, имеющих типичную длину примерно от 6 до 19 мм "разделяются и загружаются в источник воздуха, а затем наносятся на формирующий экран, обычно с помощью источника вакуума. Произвольно нанесенные волокна могут быть соединены друг с другом с помощью известного способа соединения.

Можно также формировать слоистые материалы для использования в качестве волокнистого нетканого слоя 16 в соответствии с настоящим изобретением. Такие слоистые материалы включают соединенные с помощью прядения/выдутые из расплава слоистые материалы, которые представлены, например, в патенте США N 4,041,203, выданном Броку и др., описание которого включено в настоящий документ. Для соединенных с помощью прядения/выдутых из расплава слоистых материалов обычно более желательно прикреплять выдутый из расплава участок слоистого материала к слою пленки. В дополнение к этому в ряде применений может быть желательным добавление дополнительных слоев к пленочному нетканому слоистому материалу, например, второго нетканого или другого опорного слоя к той поверхности слоя пленки, которая противоположна поверхности первого или другого нетканого слоя. Здесь снова второй опорный слой может представлять собой, например, единичный слой нетканого материала или слоистого материала, как описано в даннном описании.

Слой 12 пленки включает, по меньшей мере, два основных компонента, полимер полиолефин, преимущественно, с преобладанием линейного полимера полиолефина, такого как линейный полиэтилен с низкой плотностью (LLDPE) или полипропилен и наполнитель. Эти компоненты смешиваются друг с другом, нагреваются, а затем экструзируются в слой пленки с помощью одного из различных способов изготовления пленки, известного специалистам в области производства пленки. Такой способ изготовления пленки, например, включает процессы литья и тиснения, кокильного и плоскостного литья и выдувания пленки. Другие добавки и ингредиенты могут быть введены в слой 12 пленки, если они не оказывают значительного влияния на способность слоя пленки функционировать в соответствии с принципами настоящего изобретения.

В основном, сухой вес от общего веса пленки слоя 12 пленки будет составлять примерно от 30 до 70 вес.% полимера полиолефина и от 30 до 70% наполнителя. В более специфичных вариантах осуществления он может включать как дополнение примерно 0 до 20% по весу другого полимера полиолефина так, как для полипропилена с низкой плотностью.

Линейный полиэтилен с низкой плотностью, как было обнаружено, хорошо выполняет функцию основы пленки при смеси с определенными количествами наполнителя. Тем не менее, считается, что любой соответствующий полимер полиолефина может быть использован при формировании слоя 12 пленки в соответствии с настоящим изобретением. И преимущественно любой преобладающий линейный полимер полиолефина может быть использован для формирования слоя 12 пленки в соответствии с настоящим изобретением. В настоящем документе термин "линейный полиэтилен с низкой плотностью" означает включение полимеров этилена и высших альфа олефинов сомономеров, таких как C3-C12 и их комбинаций и наличие индекса плавления (M1) в соответствии с измерением с помощью ASTM D-1238 Метод D от примерно 0,5 до 10 ( 1 г на 10 мин при 190oC). Термин "преимущественно линейный" означает, что основная полимерная цепь линейна с менее чем приблизительно пятью длинными разветвлениями цепи на 1000 единиц этилена. Длинные разветвления цепи будут включать углеродные цепи более C12. Для преимущественно линейных полимеров полиолефина, которые являются неэластичными, короткое разветвление цепи (C3-C12) из-за включения сомономера будет ограничено до 20 менее коротких цепей на 1000 единиц этилена или до 20 или более для полимеров, которые являются эластомерными. Примеры предпочтительно линейных полимеров полиолефина включают, без ограничения, полимеры, полученные из следующих мономеров: этилен, пропилен, 1- бутен, 4-метил-пентен, 1-гексен, 1-октен и высшие олефины, а также сополимеры и тройные сополимеры вышеуказанных.

В дополнение, сополимеры этилена и другие олефины включают бутен, 4-метил-пентен, гексен, гептен, октен и т.д. и будут примеры предпочтительно линейных полимеров полиолефина.

В дополнение к полимеру полиолефина слой 12 пленки также включает наполнитель. В настоящем документе термин "наполнитель" означает включение макрочастиц и других форм материалов, которые могут быть добавлены к экструзионной смеси полимера пленки и которые не будут химически мешать экструзированной пленке, но которые могут быть однородно расположены в пленке. В основном, наполнители будут представлены в форме микрочастиц и могут иметь сферическую или несферическую форму со средними размерами частиц примерно от 0,1 до 7 мкм. Как органические, так и неорганические наполнители рассматриваются в пределах объема настоящего изобретения при условии, что они не мешают процессу формирования пленки или способности слоя пленки функционировать в соответствии с принципами настоящего изобретения. Примеры соответствующих фильтров включают карбонат кальция (CaCO3), различные типы глины, кремнезем (SiC2), глинозем, карбонат бария, карбонат натрия, карбонат магния, тальк, сульфат бария, сульфат магния, сульфат алюминия, двуокись титана (TiO2), цеолиты, порошки типа целлюлозы, каолин, слюду, уголь, окись магния, гидроокись алюминия, порошок целлюлозы, древесный порошок, производные целлюлозы, хитин и производные хитина. Соответствующее покрытие, такое, например, как стеариновая кислота, может также при желании быть применено к частицам наполнителя.

Как описано в настоящем документе, слой 12 пленки может быть образован с помощью одного из традиционных процессов, известных специалистам по изготовлению пленки. Полимер полиолефина и наполнитель смешиваются в соответствующих пропорциях при наличии представленных здесь диапазонов, а затем нагреваются и экструзируются, образуя пленку. Чтобы обеспечить однородную газопроницаемость, что отражено скоростью пропускания водяного пара для пленки, наполнитель должен быть равномерно размещен по всей полимерной смеси и, следовательно, по самому слою пленки. В соответствии с настоящим изобретением пленка считается "газопроницаемой", если ее скорость пропускания водяного пара составляет, по меньшей мере, 300 г на 1 м2 за 24 ч (г/м2/24 ч) при подсчете с использованием метода тестирования, описанного в настоящем документе. В основном, как только пленка образована, она будет иметь вес на единицу площади менее примерно 80 г на 1 м2 (г/м2), а после растягивания и утонения ее вес на единицу площади будет составлять примерно от 12 г на 1 м2 до 25 г на 1 м2.

Слои пленки, используемые в примерах, представленных в настоящем изобретении и описанных ниже, представляли собой однослойные пленки, тем не менее, другие типы, такие как многослойные пленки, также рассматриваются в пределах объема настоящего изобретения, если технология их формирования сочетаема с пленками с наполнителем. Пленка при ее первоначальном формировании обычно толще и шумнее, чем желательно, так она имеет тенденцию создавать "трескучий" звук при сотрясении. Более того, пленка не обладает достаточной степенью газопроницаемости при измерении ее скорости передачи водяного пара. Следовательно, пленка нагревается до температуры, равной или менее примерно 5oC ниже точки плавления полимера полиолефина, а затем растягивается с помощью линейного узла с ориентацией в направлении изготовления (MDO) примерно до своей удвоенной (2X) первоначальной длины для утонения пленки и придания ей пористости. Дальнейшее растягивание слоя 12 пленки примерно в три раза (3X), четыре раза (4X) или более по сравнению с ее первоначальной длиной рассматривается в непосредственной связи с формирующим слоем 12 пленки в соответствии с настоящим изобретением.

Слой 12 пленки после растягивания и утонения должен иметь "эффективную" толщину пленки или толщину примерно от 0,2 до 0,6 мил. Эффективная толщина используется для принятия во внимание полостей или воздушных пространств в газопроницаемых слоях пленки. Для нормальных пленок без наполнителя, не обладающих газопроницаемостью, реальная толщина и эффективная толщина пленки будет обычно одинаковой. Тем не менее, для пленок с наполнителем, которые были растянуты и утонены, как описано в настоящем документе, толщина пленки будет также включать воздушные пространства. Чтобы не принимать во внимание этот дополнительный объем, эффективная толщина подсчитывается в соответствии с методом тестирования, представленным в настоящем описании.

Дополнительным признаком процесса растягивания и утонения является изменение непрозрачности материала пленки. Тем не менее, при изготовлении пленка является относительно прозрачной. После растягивания пленка становится непрозрачной. В дополнение к этому, когда пленка становится ориентированной во время процесса растягивания и утонения, она также становится мягче, а степень "треска" уменьшается.

Такие однонаправленные, ориентированные в направлении станка пленки обычно не имеют хороших показателей прочности в направлении, поперечном станку, что дает в результате пленки, которые легко рвутся или расщепляются вдоль направления станка (направление растягивания). Один из подходов решения проблемы "расщепления" в таких растянутых и утоненных пленках состоит в тепловом соединении слоя пленки с волокнистым нетканым листом или слоем, причем последний волокнистый опорный слой усиливает пленку и большей частью определяет износоустойчивость и прочность получаемого в результате пленочного нетканого слоистого материала. Тем не менее, как отмечается в настоящем документе, такие пленочные нетканые слоистые материалы с тепловым соединением имеют определенные дефекты, особенно когда они включают пленки с наполнителем, ориентированные в направлении станка, растянутые до четырехкратного размера относительно их первоначальной длины с тем, чтобы сделать эти пленки микропористыми или газопроницаемыми.

Адгезионно усиленные пленочные нетканые материалы в соответствии с настоящим изобретением по сравнению с пленочными неткаными слоистыми материалами с тепловым соединением позволяют пленкам с тепловой несовместимостью и нетканым листам, таким как LLDPE пленки и полипропиленовые нетканые листы, подвергаться эффективному ламинированию. Получаемый нетканый материал имеет отличные эстетические качества, тактильные свойства, прочность ламинирования, износоустойчивость и прочность и обладает высокой газопроницаемостью без нежелательных слабых точек или перфораций в слое пленки, вызванных избыточным теплом и/или давлением при тепловом соединении.

Термин "адгезионное вещество", используемый в настоящем документе, должен относиться к любому горячему расплавленному, находящемуся в воде или растворителе адгезионному веществу, которое может быть нанесено на поверхность 14 слоя 12 пленки при соответствующем рисунке или сетки адгезионных областей 18 для формирования пленочного нетканого слоистого материала в соответствии с настоящим изобретением. Соответственно, подходящие адгезионные вещества включают традиционные горячие расплавленные адгезионные вещества, чувствительные к давлению адгезионные вещества и реактивные адгезионные вещества (то есть, полиуретан). Более специфично, адгезионные вещества со структурой по типу блоксополимеров, адгезионные вещества на основе этилена винилацетата (EVA) (например, 18-30%-ный винилацетат) и аморфный сополимер альфаолефин, а также адгезионные вещества на основе тройных сополимеров продемонстрировали хорошие показатели при формировании пленочных нетканых слоистых материалов в соответствии с настоящим изобретением. Все подобные типы адгезионных веществ могут быть составлены с включением восков и веществ для повышения клейкости, чтобы улучшить обработку или клейкость в горячем состоянии или мягкость.

Используемый способ нанесения адгезионного вещества должен соответствовать конкретному типу этого адгезионного вещества так, чтобы слой пленки и нетканый слой были соединены посредством адгезии с показателем прочности на отрыв 20 г или более. Адгезионное вещество может быть нанесено, например, в виде рисунка или сетки пересекающихся произвольно разбросанных адгезионных волокон, выдутых из расплава. Такие выдутые из расплава адгезионные волокна обычно имеют средний диаметр, примерно от 5 до 50 мкм. В настоящем документе термин "выдутые из расплава адгезионные волокна" должен включать как сплошные, так и прерывистые адгезионные волокна. Способы нанесения выдутых из расплава волокон на поверхность движущейся подложки известны, как представлено на примере патента США N 4,720,252, выданного Аппелю и др., описание которого включено в настоящий документ для ссылки.

Другие соответствующие способы нанесения адгезионного вещества на слой 12 пленки включают, например, распыленные или нанесенные путем вихря области горячего расплавленного адгезионного вещества, а также нанесение адгезионных областей с помощью трафаретной печати или глубокой печати. Такие процессы распыления расплава и адгеэионной печати хорошо известны специалистам и, следовательно, в настоящем документе детально не представлены. Нанесение адгезионных веществ, особенно пигментированных адгезионных веществ при использовании таких процессов печати, предоставляет дополнительные эстетические преимущества, так как рисунок адгезионного вещества может иметь геометрические или негеометрические и повторяющиеся или неповторяющиеся формы, сплошные или прерывающиеся линии, может быть продуманным или произвольным, состоять из символов или предметов и даже из слов или текста. Рисунки адгезионного вещества, показанные на фиг. 3 и 4, иллюстрируют возможности такой печати для адгезионного вещества.

Определенные способы печати, такие как трафаретная печать, требуют непосредственного контакта между экраном и подложкой, на которую наносится печать. Нанесение определенных типов адгезионных веществ с помощью печати, таких как некоторые чувствительные к давлению адгезионные вещества, может оказаться проблематичным из-за высокой клейкости или уровня адгезии таких адгезионных веществ при температуре окружающей среды. Трафаретная печать для таких адгезионных веществ может осуществляться, тем не менее, путем нанесения этого вещества на соответствующую освобождаемую поверхность, такую, например, как освобождаемая бумага, а затем передачу наносимого в виде печати адгезионного вещества на слой 12 пленки с освобождаемой поверхности перед соединением слоя 12 пленки с нетканым слоем 16.

Независимо от конкретного способа нанесения адгеэионного вещества, используемого при формировании адгезионного усиленного пленочного нетканого слоистого вещества в соответствии с настоящим изобретением, изобретатели обнаружили, что адгезионное вещество должно быть нанесено, прямо или косвенно, на поверхность слоя 12 пленки, а не на нетканый слой 16. При нанесении на поверхность нетканого слоя 16 из-за волокнистого характера нетканого листа однородность адгезионного вещества, предназначенного для усиления слоя 12 пленки, уменьшается. Адгезионное вещество может проникать в междоузлия или через междоузлия между отдельными волокнами нетканого слоя 16, уменьшая таким образом непрерывность адгезионного вещества, предназначенного для усиления слоя 12 пленки. Особенно в отношении адгезионных веществ, наносимых с помощью трафарета или рисунка, нанесение адгезионного вещества на нетканый слой дает в результате плохое формирование рисунка, уменьшая эстетические преимущества процессов нанесения адгезионного вещества в виде печати, которые представлены в настоящем описании. Путем нанесения адгезионного вещества 18 на поверхность 14 слоя 12 пленки количество адгезионного вещества, предназначенного для усиления слоя пленки, и рисунок нанесения адгезионного вещества могут эффективно контролироваться. Более того, при нанесении адгезионного вещества 18 необходимо иметь, в основном, одинаковую протяженность с длиной и шириной слоя 12 пленки, чтобы обеспечить равномерность прочности и износостойкости усиленного адгезией пленочного нетканого слоистого материала с использованием такого слоя 12 пленки и чтобы уменьшить расслаивание слоя 12 пленки и нетканого слоя 16 во время использования пленочного нетканого слоистого материала 10.

Первичная функция адгезионной области состоит в усилении слоя пленки, имеющего небольшую толщину или растянутого и утоненного, относящегося к нетканому слоистому материалу. Как отмечается в настоящем документе, пленки, которые имеют высокую ориентацию (2X или более) в направлении станка (MD), имеют тенденцию "расщепляться" в направлении станка, когда они подвергаются воздействию растягивающих сил в направлении, поперечном направлению изготовления (CD). Изобретатели заметили, что произвольно распыленная пересекающаяся сетка выдутых из расплава адгезионных областей, нанесенная на такую пленку в соответствии с настоящим изобретением, функционирует особенно хорошо, обеспечивая "защиту от разрыва", предохраняя от такого расщепления пленки при распределении растягивающих нагрузок CD, прикладываемых к пленке, увеличивая таким образом износостойкость и прочность таких пленок, ориентированных в направлении изготовления, и пленочных нетканых слоистых материалов, включающих такие пленки. Более конкретно, сетка из произвольно разбросанных, пересекающихся, выдутых из расплава адгезионных областей включает отдельные выдутые из расплава адгезионные волокна, которые "близко расположены" в MD. Как представлено в настоящем документе, термин "близко расположенные адгезионные области" относится к адгезионным областям, которые разделены максимальным расстоянием между отдельными адгезионными областями порядка 1 дюйма (25,4 мм) в направлении, в основном, параллельном направлению растягивания, а более конкретно максимальным расстоянием 0,25 дюйма (6,35 мм), а еще более конкретно максимальным расстоянием 0,125 дюйма (3,18 мм). В настоящем документе термин "в основном параллельно направлению растягивания" означает линию, вдоль которой измеряемое расстояние между адгезионными областями будет составлять внутренний угол с линией в направлении растягивания, меньший или больший 30o. С помощью ограничения максимального расстояния между отдельными адгезионными областями в направлении растягивания слоя пленки, например в направлении станка, до определенного диапазона, образование и распространение отверстий или разрывов в слое 12 пленки уменьшается, а величина удлинения в поперечном направлении станка для слоя 12 пленки может сохраняться до увеличения расщепления или разрыва. Если сформулировать по другому, то путем увеличения связанности и эффекта близости отдельных адгезионных областей в пределах адгезионного рисунка или сетки расщепляемость слоя 12 пленки эффективно сокращается.

Хотя произвольно разбросанная пересекающаяся сетка адгезионных областей, таких как выдутые из расплава адгезионные волокна, может быть эффективно использована при формировании адгезионно усиленного пленочного нетканого слоистого материала в соответствии с настоящим изобретением, как отмечено в настоящем документе, могут использоваться другие рисунки и способы нанесения адгезионного вещества. Например, в основном, параллельные сплошные или прерывистые адгезионные линии, выступающие или ориентированные в поперечном направлении станка и напечатанные на поверхности 14 слоя 12 пленки в дополнительном количестве и в процентной области соединения в пределах диапазонов, определенных в настоящем документе, могут обеспечивать необходимое увеличение прочности и износостойкости слоя 12 пленки при прикреплении к нетканому слою 16 пленочного нетканого слоистого материала в соответствии с настоящим изобретением. Использование соответствующих способов нанесения адгезионного вещества ограничено их способностью контролировать дополнительное количество используемого адгезионного вещества, доли в процентах площади области соединения путем адгезии, максимальным расстоянием между отдельными адгезионными областями в направлении растягивания (HP) и соединением слоя пленки с нетканым слоем, когда адгезионное вещество является достаточно клейким для пленочного нетканого слоистого материала, чтобы демонстрировать прочность на отрыв в 20 г и более. Дополнительное количество адгезионного вещества должно находиться в диапазоне от 0,1 до 20 г на 1 м2, а более конкретно примерно от 0,25 до 5,0 г на 1 м2 и еще более точно примерно от 0,5 до 1,5 г на 1 м2. Сокращение дополнительного количества сокращает стоимость производства пленочного нетканого слоистого материала и снижает риск уменьшения газопроницаемости пленки. И наоборот, увеличение дополнительного количества адгезионного вещества дает более износостойкие пленочные нетканые материалы, пригодные для конечного продукта с разнообразной сферой использования.

Микропористость или газопроницаемость пленочных нетканых слоистых материалов значительно не сокращается при нанесении рисунка или сетки адгезионных областей, как описано в настоящем документе, по сравнению со сплошным нанесением покрытий. Сплошное адгезионное покрытие изобретатели считают нежелательным при формировании пленочных нетканых слоистых материалов в соответствии с настоящим изобретением из-за его влияния на физические свойства получаемого в результате слоистого материала, таким как образование складок и поведение при дроблении в чаше. Область общей площади поверхности 14 слоя 12 пленки, на которую наносятся адгезионные области 18, может быть выражена как доля в процентах площади области соединения. Термин "доля в процентах площади области соединения" в настоящем документе относится к участку общей площади поверхности 14 слоя 12 пленки, которая занята адгезионными областями. Доля в процентах площади области соединения может быть измерена с помощью различных традиционных технологий, включая анализ формирования изображений, как описано в настоящем документе. Путем ограничения доли в процентах площади области соединения адгезионных областей диапазоном примерно от 5 до 50% на единичную область поверхности 14 слоя 12 пленки, на которую нанесены адгезионные области, и контроля максимальной площади нанесения адгезионной области, а также адгезионного дополнительного количества, может быть достигнуто усиление адгезией имеющих небольшую толщину, растянутых утоненных пленок с наполнителем, используемых при формировании пленочных нетканых слоистых материалов.

Хотя усиленный адгезией пленочный нетканый слоистый материал в соответствии с настоящим изобретением описан в настоящем документе как включающий слой неаксиально ориентированной или растягивающейся пленки, преимущества настоящего изобретения могут быть отнесены к биаксиально ориентированным или растягивающимся пленкам. Таким же образом, хотя нанесение адгезионных областей 18 на поверхность 14 слоя 12 пленки было описано в настоящем документе, адгезионные области могут также быть нанесены на поверхность, противоположную поверхности 14 слоя 12 пленки, где адгезионные области на противоположных областях слоя 12 пленки идентичны или различны в том, что касается дополнительного количества, доли в процентах площади области соединения и максимального расстояния в направлении растягивания.

Усиленный адгезией пленочный нетканый слоистый материал в соответствии с настоящим изобретением имеет широкий диапазон использования конечного продукта, включая материал для внешнего покрытия во впитывающих предметах личной гигиены, таких как одноразовая пеленка 20, показанная на фиг. 5. Пеленка 20, как это является обычным для большинства впитывающих предметов личной гигиены, включает проницаемую для жидкости прокладку 24, обращенную к человеческому телу, и непроницаемое для жидкости внешнее покрытие 22, в котором внешнее покрытие 22 включает усиленный адгезией пленочный нетканый слоистый материал в соответствии с настоящим изобретением. Для обращенной к человеческому телу прокладки 24 могут быть использованы обычные тканые, нетканые и имеющие апертуры материалы. Например, обращенная к телу прокладка может быть выполнена из выдутого из расплава или соединенного с помощью прядения нетканого листа из полиолефиновых волокон, из соединенного кардного листа из натуральных и/или синтетических волокон.

Между прокладкой 24 и внешним покрытием 22 расположено впитывающее заполнение 26, выполненное, например, из смеси впитывающих влагу древесных целлюлозных вспушенных волокон и желирующих частиц, обладающих высокой впитываемостъю (например, супервпитывающий материал). Впитывающее заполнение 26 обычно сжимаемо, комфортно, не раздражает кожу пользователя и способно впитывать и удерживать экссудаты человеческого организма. Согласно настоящему изобретению впитывающее заполнение 26 может включать единый цельный кусок материала или множество отдельных кусков материала. Размер и впитывающая способность заполнения 26 должны быть сочетаемы с габаритами тела потенциального пользователя и жидкостной нагрузкой при предполагаемом использовании пеленки 20. Соответствующие конструкции пеленок, включающие такие прокладки, внешние покрытия и впитывающие структуры, описаны, например, в патенте США N 5,429,629, выданном Латимеру и др., описание которого включено в настоящий документ.

Эластичный элемент может быть дополнительно расположен по соседству с каждой продольной кромкой 28 пеленки 20. Такие эластичные элементы предназначены для стягивания и удерживания боковых границ 28 пеленки 20 относительно ног пользователя. Дополнительно, эластичный элемент может быть расположен по соседству с любой или обеими краевыми кромками 30 пеленки 20 для создания эластичного пояса.

Пеленка 20 может далее включать дополнительные сдерживающие клапаны 32, выполненные из обращенной к человеческому телу боковой прокладки 24 или прикрепленные к ней. Соответствующие конструкции пеленок, включающие такие сдерживающие клапаны, описаны, например, в патенте США N 4,704,116, выданном К. Энлоу, на описание которого имеется в настоящем документе ссылка.

Чтобы закрепить пеленку 20 относительно тела пользователя, эта пеленка должна иметь какое-либо крепежное приспособление, присоединенное к ней. Как показано на фиг. 5, крепежное приспособление представляет собой систему крепления из крючка и петли, включающую элементы 34 в виде крючка, прикрепляемые к внутренней и/или внешней поверхности внешнего покрытия 22 на заднем участке пояса пеленки 20, и одного или более элементов в виде петли или перемычек 36, прикрепляемых к внешней поверхности 22 на переднем участке пояса пеленки 20.

После описания определенных специфичных вариантов осуществления настоящего изобретения была выполнена в качестве образца серия усиленных адгезией пленочных нетканых слоистых материалов для дальнейшей иллюстрации настоящего изобретения. Результаты этих тестов и используемые процедуры тестирования представлены ниже.

Процедуры тестирования

Следующие процедуры тестирования используются для анализа образцов материалов, описанных в настоящем документе.

Эффективная толщина

Эффективная толщина материала пленки была рассчитана путем деления удельного веса пленки на плотность полимера(ов) и наполнителей, образующих пленку. Для получения эффективной толщины материала пленки в дюймах вес ее на единицу поверхности, измеренный в унциях на квадратный ярд, умножался на 0,001334 (коэффициент преобразования метрической системы в английскую), а результат делился на плотность полимера в граммах на 1 см3 (г/см3).

Тесты на прочность при растяжении и удлинении

При использовании способа испытания полосы на прочность при растяжении и удлинении измеряется разрушающая нагрузка удлинения в процентах до разрыва материала. Эти измерения осуществляются, когда материал подвергается непрерывно возрастающей нагрузке в одном направлении при постоянном коэффициенте расширения.

Каждый образец пленочного нетканого материала 3 был получен путем отрезания 3 дюймов (76 мм) с помощью точного режущего инструмента, каждый имел ширину 3 дюйма (76 мм) и длину 6 дюймов (152 мм), причем размер по длине определялся параллельно направлению тестирования и приложению силы. Полная ширина каждого образца была размещена в зажимах тестера постоянной скорости расширения, такого как компьютерная интегрированная система тестирования "Синтек систем 2", производимая корпорацией "МТС Системз", Иден Прери, Миннесота. Длина или размер по длине каждого образца была установлена по возможности параллельно направлению приложения силы. Постоянная нагрузка была приложена к образцу при скорости ползуна, установленной на 300 мм в 1 мин, пока образец не разрывался. Были измерены пиковая нагрузка и пиковое натяжение непосредственно перед разрывом каждого образца, и в данном документе представлены средние величины.

Скорость пропускания водяного пара

Скорость пропускания водяного пара (WVTR) для образцов материалов была рассчитана в соответствии со стандартом ASTM E96-80. Круглые образцы диаметром 3 дюйма (76,2 мм) были отрезаны от каждого из испытуемых материалов и контрольного материала, который представлял собой кусок пленки СЕЛГАРД® 2500, производимой корпорацией "Хохст Селаниз", Сомервилль, Нью-Джерси. Пленка СЕЛГАРД® представляет собой микропористую полипропиленовую пленку. Для каждого материала были подготовлены три экземпляра. Испытательная кювета представляла собой лоток для измерения пара N 60-1, распространяемый компанией "Твинг Альберт Инструмент", Филадельфия, Пенсильвания. 100 мл дистиллированной воды наливалось в каждый лоток для измерения пара, а отдельные образцы испытательных материалов и контрольного материала были размещены поперек открытых верхних частей отдельных лотков. Навинчиваемые фланцы были затянуты для достижения герметизации по кромкам каждого лотка (герметизирующий жир не используется), оставляя соответствующий испытуемый материал или контрольный материал под воздействием окружающей атмосферы на окружности диаметром 6,5 см, имеющей площадь воздействия приблизительно 33,17 см2. Лотки взвешивались, а затем размещались в печи с нагнетаемым воздухом при установленной температуре 37oC. Печь представляла собой печь с постоянной температурой, с циркуляцией в ней внешнего воздуха для предотвращения накопления в ней водяного пара. Соответствующая печь с нагнетаемым воздухом представляет собой, например, печь "Блю М. Повер-О-Матик 60", распространяемую компанией "Блю М. Электрик", Блю Айленд, Иллинойс. Через 24 ч лотки вынимали из печи и вновь взвешивали. Величины пропускания водяного пара (ВПВП), полученные из предыдущего теста, подсчитывались следующим образом:

испытательная ВПВП = (потеря веса (г) в течение 24 ч) х 315,5 г/м2/24 ч;

относительная влажность внутри печи специально не контролировалась.

При заранее определенных условиях 100oF (32oC) относительная влажность окружающей среды для контроля пленки СЕЛГАРД® 2500 была определена как 5000 г на 1 м2 в течение 24 ч. Соответственно, контрольный образец испытывался при каждом тесте, и предварительные тестовые величины корректировались в соответствии с установленными условиями с помощью следующего равенства:

ВПВП = (Тестовая ВПВП/контрольная ВПВП) • 5000 г/м2/24 ч) г/м2/ 24 ч,

Испытания гидростатического давления

При испытании гидростатического давления измеряется сопротивление нетканых материалов проникновению воды при низком гидростатическом давлении. Эта процедура тестирования соответствует cпособу 5514-Федерального стандарта способов тестирования N 191А, способу тестирования ААТСС 127-89 и способу тестирования INDA80.4-92.

Опрессовочная головка гидростатического тестера с головкой Текстест FX-300, выпускаемого корпорацией "Шмид", имеющей представительства в Спартанбурге, Южная Каролина, наполняется очищенной водой. Поддерживается температура очищенной воды от 65oF до 85oF (от 18,3 до 29,4oC), что находится в пределах для нормальных окружающих условий (около 73oF (23oC) и относительная влажность 50%), при которых проводится этот тест. Квадратный образец 8 дюймов х 8 дюймов (20,3 см х 20,3 см) пленочного нетканого слоистого материала с нетканым слоем, расположенным против поверхности воды в опрессовочной головке, расположен таким образом, что резервуар опрессовочной головки полностью закрыт. Образец подвергается воздействию стандартизированного давления воды, увеличиваемого с постоянной скоростью, пока не будет наблюдаться утечка на внешней поверхности материала образца. Давление воды измеряется при достижении такой высоты столба воды в головке, при которой появляются первые признаки утечки в трех отдельных областях образца. Этот тест повторяется для 3 экземпляров каждого образца пленочного нетканого слоистого материала. Подсчитываются средние результаты высоты столба воды в головке для каждого экземпляра и записываются в сантиметрах. Более высокая величина является показателем большего сопротивления проникновению воды.

Прочность на отрыв

Для тестирования прочности на отрыв между слоем пленки и нетканым слоем проводился тест на прочность на отрыв или на расслоение. Были нарезаны образцы пленочного нетканого слоистого материала размером 102 x 152 мм. Кусок маскирующей ленты размером 102 x 152 мм был нанесен на поверхность слоя пленки, противоположного поверхности пленки, соединенной с нетканым слоем для обеспечения опоры для пленки. Слой пленки и нетканый слой были разделены вручную на одном крае на расстояние, примерно, 55 мм, чтобы получить кромки, которые должны быть размещены внутри кулачков интегральной компьютерной системы тестирования "Синтек Систем 2", производимой корпорацией "МТС Системз", Иден Прери, Миннесота. Свободный край слоя пленки был прикреплен к движущемуся верхнему кулачку, в то время как свободный край нетканого слоя был прикреплен к стационарному нижнему кулачку. Зазор между кулачками был установлен 100 мм, и достаточное количество слоистого материала было оставлено в ламинарном состоянии так, чтобы кулачки могли перемещаться на 65 мм. Образец был расположен в кулачках так, что он начинал расслаиваться перед тем, как кулачки переместились на 10 мм. Скорость ползуна была установлена на 300 мм в минуту, а затем были записаны данные от начальной точки 10 мм до конечной точки 65 мм. Средняя прочность на отрыв в граммах для отслаивания слоя пленки от нетканого слоя была затем зарегистрирована как прочность соединения, указывающая на прочность на отрыв или нагрузку в граммах, необходимую для разделения двух слоев. Был измерен стандартный индекс в граммах с максимальной, минимальной и средней величинами.

Тест дробления в чаше

Испытание на дробление в чаше используется для измерения мягкости материала с помощью узлов пиковой нагрузки и энергии станка для тестирования постоянной скорости расширения при растяжении. Чем ниже величина пиковой нагрузки, тем мягче материал.

Процедура испытания проводилась в контролируемых окружающих условиях, когда температура составляла примерно 73Fo (22,8oC), а относительная влажность - примерно 50%. Образцы были испытаны с помощью Компьютерной интегральной системы тестирования "Синтек Систем 2", выпускаемой корпорацией "Синтек", имеющей представительства в Кари, Северная Калифорния, и с помощью Стенда для тестирования дробления, выпускаемого отделом обеспечения качества корпорации "Кимберли Кларк" в Нина, Висконсин, который включал модель 11 футов (3 м 35 см), модель с 31 стальными кольцами, основную пластину, модель с 41 чашами и калибровочную установку.

Стальное кольцо было установлено над формовочным цилиндром, и образец 9 х 9 дюймов (22,9 см х 22,9 см) был отцентрован над формирующим цилиндром. Формирующая чаша перемещалась со скольжением над формирующим цилиндром и стальным кольцом по всей траектории вокруг стального кольца. Формирующая чаша была размещена на вершине основной пластины датчика нагрузки и жестко закреплена над ребром основной пластины. Стойка была механически перемещена вниз в формирующую чашу при скорости ползунка, установленной на 400 мм в 1 мин, дробя образец, в то время как установка для тестирования прочности постоянной скорости расширения измеряла пиковую нагрузку в граммах и энергию в граммах на миллиметр, необходимую для дробления образца. Средние величины для пиковой нагрузки и энергия для 3 экземпляров каждого образца пленочного нетканого слоистого материала представлены в настоящем описании.

Прочность на разрыв трапециевидной ловушки

При тестировании прочности на разрыв трапециевидной ловушки измеряется прочность на разрыв для тканей или материалов путем приложения постоянно возрастающей нагрузки параллельно длине (размеру по длине) испытуемого материала. При этом тесте прежде всего измеряется соединение или смыкание отдельных волокон непосредственно при нагрузке растяжения. Измеряется сила, необходимая для полного разрыва испытуемого экземпляра, причем более высокие показатели указывают на большее сопротивление отрыву и, следовательно, на более прочный материал.

Шесть испытательных экземпляров размером 3 х 6 дюймов (76 х 152 мм) были отрезаны от каждого образца испытуемого материала, причем размер по длине для трех экземпляров был ориентирован в направлении CD, а размер по длине других трех экземпляров был ориентирован в направлении изготовления. Металлический трапециевидный трафарет с параллельными сторонами и размером, соответственно, четыре дюйма и один дюйм был размещен на каждом экземпляре, причем параллельные стороны были подогнаны по длине экземпляра. Очертание трапеции было нанесено на экземпляр с помощью маркера. Разрыв экземпляра был сделан с помощью маркировки длинного разреза 5/8 дюйма (15,9 мм), выступающего из средней точки более короткой стороны трапеции внутрь и поперек экземпляра.

Вся ширина образца вдоль непараллельных сторон была размещена внутри зажимов тестера постоянной скорости расширения, такого как Компьютерная интегрированная система тестирования, производимая корпорацией "МТС Системз", Иден Прери, Миннесота. Разрез в экземпляре был расположен в центре между зажимами. Непрерывная нагрузка была приложена к образцу, причем скорость ползунка была установлена в 12 дюймов/минуту (30,5 см/мин), заставляя разрез распространяться поперек ширины образца. Сила, необходимая для полного разрыва образца, была зарегистрирована в фунтах (сила) и переведена в граммы. Нагрузка разрыва была подсчитана как средняя величина первого и самого высокого пиков, представленных, по сравнению со средним между самым высоким пиком и самым низким, как в Тесте D по стандарту ASTM 1117-14. Во всех других отношениях тест на трапециевидный разрыв соответствует спецификациям теста D 1117-14 по стандарту ASTM.

Тест области адгезионного соединения /тест максимального расстояния

Тест области адгезионного соединения измеряет участок единицы площади поверхности слоя пленки, на который наносится рисунок адгезионных областей. Тест максимального расстояния измеряет максимальную свободную траекторию между адгезионными областями в направлении растягивания пленки.

От четырех до шести экземпляров размером 5-6 дюймов (32-39 см2) были отрезаны от каждого образца испытуемого материала. Каждый экземпляр был размещен в небольшой жестяной банке и окрашен парами четырехокиси осмия (0s04) путем размещения экземпляра в стеклянном дессикаторе, имеющем объем жидкости приблизительно один галлон (3,785• 10-3 м3), в течение периода 16 ч. Четырехокись осмия поставлялась фирмой "Тед Пелла, Инк", Реддинг, СА. Четырехокись осмия не растворялась в воде.

Окрашенные подложки отрывались вручную, оставляя окрашенное адгезионное вещество на поверхности слоя пленки каждой подложки. Четырехокись снижает клейкость, перекрестно соединяет (усиливает адгезионное вещество), способствуя расслоению пленки и нетканых слоев.

Окрашенное адгезионное вещество было изображено в отраженном свете с помощью макроинструмента "Уайлд М420", производимого фирмой "Лейка", Дирфилд, Иллинойс при наличии светового излучения из оптического волокна фирмы "Фостек". Изображения были получены с помощью системы монохромной камеры Модель CCD-72, производимой фирмой "Дейдж МТИ", Мичиган Сити, Индиана, причем получены непосредственно в систему "Принстон гамма Тех ИмаджистTM" (Принстон, Нью-Джерси). Были использованы кнопки ручного управления видеокамерой, так что в плотности изображения не было изменений из-за компенсации автоматической регулировки управления. Изображения были установлены на пороговой величине, переведены в двоичный ход и проанализированы с помощью программы анализа изображения "Принстон гамма Тех". Полученные в результате изображения были распечатаны на принтере "Хьюлет Пакард ПейнтджетTM". Средние величины, доли в процентах площади области соединения путем адгезии и максимальное расстояние между адгезионными областями в направлении растягивания для образцов пленочных нетканых слоистых материалов 1-5 представлены в настоящем документе.

Примеры

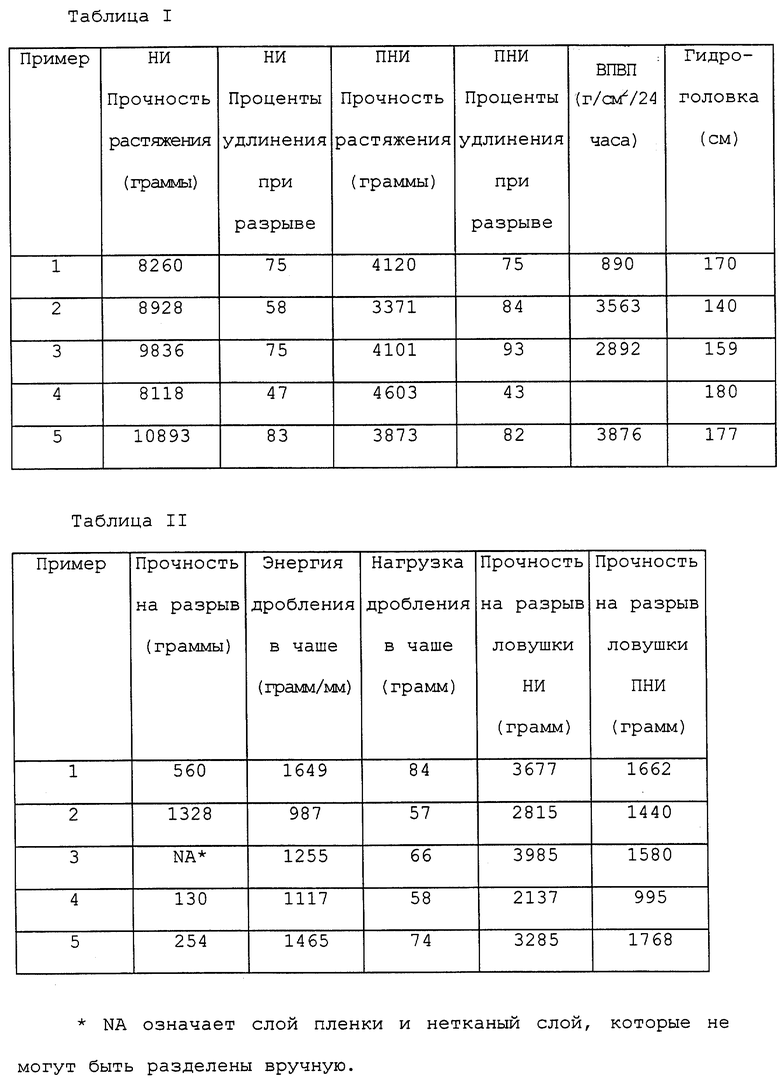

Усиленные адгезией пленочные нетканые слоистые материалы в общем количестве 5 образцов представлены ниже. Образцы усиленных адгезией пленочных нетканых слоистых материалов предназначены для иллюстрации конкретных вариантов выполнения настоящего изобретения и для обучения специалистов способу осуществления настоящего изобретения (см. табл. I и II).

Пример 1

Был изготовлен усиленный адгезией нетканый слоистый материал в соответствии с настоящим изобретением. Слой пленки содержал в процентах от общего веса основы, основанной на весе пленки, 50% линейного полиэтилена с низкой плотностью "Доулекс® NG3347A" имеющего индекс плавления 2,3 (граммы на 10 мин при 190oC) и плотностью 0,917 г на 1 см3 (г/см3) и 5% разветвленного полиэтилена "Доу®640" с низкой плотностью, имеющего индекс плавления 2,0 (граммы на 10 мин при 190oC) и плотность 0,922 г/см3. Смесь полимеров полиэтилена имеет индекс плавления 1,85 (граммы на 10 мин при 190oC) и плотность 1,452 г/см3. Полимеры "Доулекс®" и "Доу®" производятся компанией "Доу Кемикал США", Мидланд, Мичиган. Слой пленки далее содержал 45% по общему весу карбоната кальция (CaCO3) "Инглиш Чайна СуперкоутTM", покрытый 1%-ной стеариновой кислотой, имеющей средний размер частицы 1 мкм и верхний разрез 7 мкм. Карбонат кальция был получен от фирмы "ECCA Кальпиум Продактс, Инк.", Силакауга, Алабама, подразделение "ECC Интернешенел". Композиция выдувалась в однослойную пленку при температуре расплава 333oF (168oC) для получения пленки, имеющей первоначальную толщину без растягивания примерно 1,5 мил (примерно 54 г/см). Пленка подвергалась нагреванию до температуры примерно 160oF (71oC) и была растянута и истончена примерно в 4,0 раза по сравнению со своей первоначальной длиной до эффективной толщины примерно 0,46 мил (18 г/см) с помощью узла ориентации в направлении изготовления (MDO), Модель N 7200, выпускаемого фирмой "Маршал & Уильямc", Провидено, Род Айленд, работающего с линейной скоростью 500 футов в 1 мин (152 м в 1 мин), пленка обжигалась при температуре 215oF (103oC). Пленка была газопроницаемой, как представлено данными WVTR, которые даны в табл. 1.

Нетканый слой составлял примерно 0,6 унций на квадратный ярд (примерно 20 г/см2) листа, соединенного путем прядения, выполненного из экструзионноспособных термопластичных смол из статистического сополимера пропилена и мономеров этилена, содержащих примерно 3,3% по весу мономера этилена и 96,7% по весу мономера пропилена, получаемого от компании "Шелл Ойл", имеющей представительства в Хьюстоне, Техас, под торговым названием 6D43. Нити, соединенные путем прядения, были, в основном, сплошными и имели средний размер волокна 2,2 dpf. Лист, соединенный путем прядения, подвергался термическому предварительному соединению с помощью рисунка из отдельных соединяемых точек, и имел долю в процентах площади области соединения путем адгезии примерно 15% на единицу поверхности листа.

Слои пленки и нетканые слои были соединены с помощью ламинирования при использовании сополимера бутена из адгезионного вещества из атактического полипропилена, производимого корпорацией "Рексен", Даллас, Техас, под торговым обозначением "Рекстак RT2730". Адгезионное вещество наносилось на слой пленки в виде произвольно разбросанных выдутых из расплава адгезионных волокон с помощью традиционного устройства для выдувания из расплава, которое, в основном, описано в патенте США N 4,720,252, который включен в настоящий документ в качестве ссылки. Адгезионное вещество подвергалось нагреванию примерно до 350oF (177oC) и наносилось на пленку при температуре воздуха 430oF (221oC), при давлении воздуха примерно 20 psig (1,41 кг на 1 с2м), формирующей высоте, примерно 3,0 дюйма (76,2 мм) и линейной скорости примерно 300 футов в 1 мин (91 м в 1 мин). Слой пленки, несущий адгезионное вещество, и нетканый слой были соединены вместе путем пропускания через область сдавливания, образуемое противовращающимися гладкими валиками. Расстояние от точки нанесения адгезионного вещества на слой пленки до области сдавливания, в которой несущий адгезионное вещество слой и нетканый слой были соединены, составляло примерно 13 дюймов (33,0 см). Дополнительное количество адгезионного вещества составляло примерно 1,5 г/см, а максимальное расстояние между областями адгезии в направлении растягивания слоя пленки составляло примерно 0,5 дюйма (12,7 мм). Средняя доля в процентах площади области соединения составляла примерно 18%. Получаемый в результате пленочный нетканый слоистый материал имеет удельный вес 1,22 унции на квадратный ярд (примерно 40,8 г/см2).

Пример 2

Был изготовлен усиленный адгезией пленочный нетканый слоистый материал в соответствии с настоящим изобретением. Слой пленки содержал в процентах, от общего веса пленки 45% линейного полиэтилена "Доулекс® NG3347A" c низкой плотностью и 55% от общего веса карбоната кальция (CaCO3) "Инглиш Чайна СупрекоутTM", причем оба вещества были взяты в соответствии с подробным описанием в представленном примере 1. Вещество пленки заливалось в однослойную пленку при температуре расплава 360oF (182oC) для получения пленки, имеющей первоначальную толщину до растягивания примерно 1,5 мил (примерно 54 г/см). Пленка подвергалась нагреванию до температуры примерно 160oF (71oC), а затем пленка подвергалась растягиванию и утонению примерно в 4,7 раза по сравнению с ее первоначальной длиной до эффективной толщины примерно 0,46 мил (примерно 18 г/см) с использованием узла MDO, как описано примере 1, работающего при линейной скорости 500 футов в минуту (152 м в 1 мин). Пленка обжигалась при температуре 200oF (93oC). Пленка была газопроницаемой, как представлено в данных WVTR, приведенных в табл. 1.

Нетканый слой был таким же, как описано в примере 1.

Пленочный и нетканый слои были соединены друг с другом путем ламинирования с помощью пигментированного чувствительного к давлению адгезионного вещества из блоксополимера, которое можно приобрести у Национальной корпорации, производящей крахмал и химические вещества, имеющей представительства в Бриджуотер, Нью-Джерси, под торговым названием "Диспомелт®" N S34-5610. Адгезионное вещество наносилось на слой пленки сначала с помощью печати, как показано на фиг. 4, на соответствующую удаляемую бумагу, а затем с помощью переноса адгезионного вещества на поверхность слоя пленки с использованием традиционной трафаретной печати и процесса переноса. Адгезионное вещество наносилось на удаляемую бумагу при линейной скорости примерно 300 футов в 1 мин (91 м в 1 мин). Слой пленки, несущий адгезионное вещество, и нетканый слой были соединены друг с другом путем прохождения через область сдавливания, образованную противовращающимися гладкими валиками. Дополнительное количество адгезионного вещества составляло примерно 9 г/см, а максимальное расстояние между областями адгезии в направлении растягивания слоя пленки составляло примерно, 1,0 дюйм (25,4 мм). Средняя доля в процентах площади области соединения путем адгезии составляла примерно 12%. Полученный в результате пленочный нетканый слоистый материал имел удельный вес примерно 47,0 г/см.

Пример 3

Был изготовлен усиленный адгезией пленочный нетканый слоистый материал в соответствии с настоящим изобретением. Как слой пленки, так и нетканый слой были такими же, как описано в примере 2.

Пленочный и нетканый слои были соединены с помощью такого же адгезионного вещества, как описано в примере 2. Адгезионное вещество наносилось на слой пленки сначала путем его печатания в виде ребристого рисунка, как показано на фиг. 3, на соответствующую удаляемую бумагу, а затем путем переноса адгезионного вещества на поверхность слоя пленки, как описано в примере 2. Адгезионное вещество наносилось на удаляемую бумагу при линейной скорости примерно 25-50 футов в 1 мин (7,6-15,2 м в 1 мин), а адгезионное вещество переносилось на слой пленки с линейной скоростью 300 футов в 1 мин (91 м в 1 мин). Слой пленки, несущий адгезионное вещество, и нетканый слой были соединены друг с другом путем прохождения через область сдавливания, образованную с помощью противовращающихся гладких валиков. Дополнительное количество адгезионного вещества составляло примерно 17,0 г/см, а максимальное расстояние между областями адгезии в направлении растягивания слоя пленки составляло примерно 0,25 дюйма (6,35 мм). Средняя доля в процентах площади области соединения составляла примерно 22%. Полученный в результате нетканый слой имел удельный вес примерно 56,3 г/см2.

Пример 4

Был изготовлен усиленный адгезией слоистый материал в соответствии с настоящим изобретением. Слой пленки был таким же, как описано в примере 2. Нетканый слой составлял примерно 0,5 унции на ярд (примерно 17 г/см) и представлял собой лист, соединенный путем прядения, выполненный из экструзионноспособных термопластичных полипропиленовых волокон, получаемых от корпорации "Эксон", имеющей представительства в Хьюстоне, Техас, под торговым названием 3445. Нити, соединенные путем прядения, были, в основном, сплошными и имели средний размер волокна 2,2 dpf. Лист, соединенный путем прядения, был подвергнут термическому предварительному соединению с помощью рисунка из дискретных точек соединения и имел долю в процентах площади области соединения путем адгезии примерно 15% на единицу площади листа.

Пленочный и нетканый слои были соединены друг с другом путем ламинирования с помощью 18% сополимера винилацетата из адгезионного вещества из этиленвинилацетата, который можно приобрести на фирме "Э.И-ДюПон ву немюр", Уилмингтон, Делавер, под торговым названием "Элвакс 410". Это адгезионное вещество наносилось с помощью трафарета на слой пленки в виде ребристого рисунка, показанного на фиг. 3. Адгезионное вещество наносилось на слой пленки при линейной скорости примерно 25-50 футов в 1 мин (7,6-15,2 м в 1 мин). Слой пленки, несущий адгезионное вещество, и нетканый слой были соединены вместе путем прохождения через область сдавливания, образованную противовращающимися гладкими валиками. Расстояние между точкой нанесения адгезионного вещества на слой пленки и областью сдавливания, где несущий адгезионное вещество слой пленки и нетканый слой были соединены, составляло примерно 23 дюйма (58,4 см). Дополнительное количество адгезионного вещества составляло примерно от 1,0 до 2,0 г/м2, а максимальное расстояние между областями адгезии в направлении растягивания пленки составляло примерно 0,25 дюйма (6,35 мм). Средняя доля в процентах площади области соединения составляла примерно 22%. Полученный в результате пленочный нетканый слоистый материал имел удельный вес примерно 37 г/м2.

Пример 5

Был изготовлен усиленный адгезией пленочный нетканый слоистый материал в соответствии с настоящим изобретением. Пленочный и нетканый слои и используемое адгезионное вещество были такими же, как в примере 2, за исключением того, что адгезионное вещество не было пигментированным.

Адгезионное вещество было нанесено на слой пленки с помощью аппликатора рисунка из адгезионного вещества в виде спрея "Ковтрол КоутTM", производимого корпорацией "Норсдон", имеющей представительства в Норкроссе, Джорджия, под торговым названием "Метерд контрол Коут АппликаторTM". Адгезионное вещество нагревалось примерно до 350oF (177oC) и наносилось на пленку при температуре воздуха примерно 380oF (193oC) и при давлении примерно 80 psig (5,63 кг/см2), при формирующей высоте примерно 1,0 дюйма (25,4 мм) и при линейной скорости примерно 400 футов в 1 мин (120 м в 1 мин). Слой пленки, несущий адгеэионное вещество, и нетканый слой были соединены друг с другом путем прохождения через область сдавливания, образованную противовращающимися гладкими валиками. Расстояние между точкой нанесения адгезионного вещества на слой пленки и соединяющей областью сдавливания, где слой пленки, несущий адгезионное вещество, и нетканый слой были соединены, составляло примерно 23 дюйма (58,4 см). Дополнительное количество адгезионного вещества составляло примерно 2,0 г/м2, а максимальное расстояние между областями адгезии в направлении растягивания слоя пленки составляло примерно 0,1 дюйма (2,54 мм). Средняя доля в процентах площади области соединения составляла примерно 15%. Получаемый в результате пленочный нетканый слоистый материал составлял примерно 42,4 г/см2.

Для сравнения и, более конкретно, для изоляции воздействия адгезионного усиления на прочность и износостойкость слоя пленки, включенного в пленочный нетканый слоистый материал в соответствии с настоящим изобретением, следующая информация была собрана для слоев пленки, описанных в примерах 1-5 настоящего документа, а также для слоя пленки пленочного нетканого слоистого материала из имеющегося в продаже впитывающего изделия.

Сравнительные примеры (см. табл. III).

Сравнительный пример 1

Этот слой пленки был такой же, как описано в примере 1, без нанесения на пленку областей адгезионного вещества.

Сравнительный пример 2

Этот слой пленки был тем же, как описано в примере 1, с тем же типом адгезионного вещества и приложенным образцом, как описано в примере 1.

Сравнительный пример 3

Этот слой пленки был тем же, как и в примере 2, но без нанесения на пленку областей адгезионного вещества.