Изобретение относится к способу получения компонента, представляющего собой смесь продуктов, который может быть использован для получения синтетических моющих средств.

Наиболее близким по технической сущности является способ получения компонента для синтетических моющих средств окислением кислородосодержащим газом реагентов общей формулы:

RO(CH2CH2О)nH,

где R - первичный алкил С10 - С20

n = 3 - 20,

в водно-щелочной среде при 80o -130oC и 0-10 ати. в присутствии катализатора палладия на угле, реагенты подают в виде пены на стационарный слой катализатора. Продукт выделяют подкислением концентрированной соляной кислотой, экстракцией хлороформом, с последующей отгонкой растворителя (см. Патент РФ 2008305, МПК C 07 С 51/235, С 07 С 59/125, 1992 г.).

Недостатками данного способа являются многостадийность технологического процесса, а также использование дорогостоящего палладиевого катализатора.

Задачей изобретения является упрощение способа получения компонента кислот для синтетических моющих средств, обладающего высокой моющей способностью.

Техническая задача решается способом получения компонента для синтетических моющих средств, в котором компонент получают путем окисления алкоксиполиоксиэтиленэтанолов формулы RO(CH2CH2О)nH, где R - первичный алкил C12 - C20 при n 1 до 8, щелочью, окисление ведут при температуре 220o - 250oС и мольном соотношении алкоксиполиоксиэтиленэтанолов и щелочи 1:(1 - 2,5) соответственно.

Предлагаемый способ позволяет получить компонент с высокой моющей способностью и упростить способ получения за счет сокращения числа технологических операций.

Изобретение иллюстрируют следующие примеры конкретного выполнения.

Пример 1.

В емкость загружают 68 г (0,2 моля) реагента синтанола ЭС-3(ТУ 6-14- 577-88), представляющий собой алкоксиполиоксиэтиленэтанолы, общая формула RO(CH2CH2О)nH, где R - первичный алкил C12 - C20, n - число присоединенных оксиэтильных звеньев, равное трем, и 16,8г (0,3 моля) калиевой щелочи. Окисление ведут при температуре 220o-230oС при перемешивании в течение 20-30 минут до прекращения выделения водорода. Выход продукта 84 г (количественный). Используя метод потенциометрического титрования определяют: содержание алкоксиполиоксиэтиленацетатов составляет 42 мас.%, а смесь синтанола, щелочи и алкоголята синтанола составляет 58 мас.%. Состав подтверждают данные масс-спектроскопии, для чего предварительно спиртовой раствор полученного продукта пропускают через катионит (КУ-2) и упаривают.

Пример 2.

В емкость загружают 33,2 г (0,1 моля) реагента синтанола ЭС-3(ТУ 6-14-577-88), представляющий собой алкоксиполиоксиэтиленэтанолы, общая формула RO(CH2CH2О)nH, где R - первичный алкил C12-C20, n - число присоединенных оксиэтильных звеньев, равное трем, и 5,6 г (0,1 моля) калиевой щелочи. Окисление ведут при температуре 230o-240oC при перемешивании в течение 20-30 минут до прекращения выделения водорода. Выход продукта 38,6 г (количественный). Используя метод потенциометрического титрования определяют: содержание алкоксиполиоксиэтиленацетатов составляет 34,5 мас.%, а смесь синтанола, щелочи и алкоголята синтанола составляет 65,5 мас.%.

Пример 3.

В емкость загружают 33,2 г (0,1 моля) реагента синтанола ЭС-3(ТУ-14-577-88), представляющий собой алкоксиполиоксиэтиленэтанолы, общая формула RO(CH2CH2О)nH, где R - первичный алкил C12 - C20, n - число присоединенных оксиэтильных звеньев, равное трем, и 11,2 г (0,2 моля) калиевой щелочи. Окисление ведут при температуре 220o-230oC при перемешивании в течение 20-30 минут до прекращения выделения водорода. Выход продукта 44 г (количественный). Используя метод потенциометрического титрования определяют: содержание алкоксиполиоксиэтиленацетатов составляет 49,05 мас.%, а смесь синтанола, щелочи и алкоголята синтанола составляет 50,95 мас.%.

Пример 4.

В емкость загружают 33,2 г (0,1 моля) реагента синтанола ЭС-3(ТУ 6-14-577- 88), представляющий собой алкоксиполиоксиэтиленэтанолы, общая формула RO(CH2CH2О)nH, где R - первичный алкил C12 - C20, n - число присоединенных оксиэтильных звеньев, равное трем, и 146 г (0,25 моля) калиевой щелочи. Окисление ведут при температуре 220o-230oC при перемешивании в течение 20-30 минут до прекращения выделения водорода. Выход продукта 46,7 г (количественный). Используя метод потенциометрического титрования определяют: содержание алкоксиполиоксиэтиленацетатов составляет 61,67 мас.%, а смесь синтанола, щелочи и алкоголята синтанола составляет 38,33 мас.%.

Пример 5.

В емкость загружают 33,2 г (0,1 моля) реагента синтанола ЭС-3(ТУ 6-14-577-88), представляющий собой алкоксиполиоксиэтиленэтанолы, общая формула RO(CH2CH2O)nH, где R - первичный алкил C12 - C20, n - число присоединенных оксиэтильных звеньев, равное трем, и 7 г (0,125 моля) калиевой щелочи. Окисление ведут при температуре 220oC-230oC при перемешивании в течение 20-30 минут до прекращения выделения водорода. Выход продукта 39,95 г (количественный). Используя метод потенциометрического титрования определяют: содержание алкоксиполиоксиэтиленацетатов составляет 56,8 мас.%, а смесь синтанола, щелочи и алкоголята синтанола составляет 43,2 мас.%.

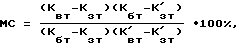

Полученный компонент, представляющий собой смесь продуктов (примеры 1-5), можно использовать для получения синтетических моющих средств, что подтверждают найденные показатели моющей способности. Для определения моющей способности (ОСТ 2309-006- 0029645-94) берут 1 г полученного продукта и 2 г триполифосфата натрия. Компоненты смешивают и растворяют в 1 г жесткой воды. Моющую способность (МС) определяют по уравнению:

где Kбт - коэффициент светоотражения исходной белой ткани;

Кзт - коэффициент светоотражения загрязненной ткани;

Kвт - коэффициент светоотражения ткани, выстиранной исследуемым (полученным) продуктом;

K'вт - коэффициент светоотражения ткани, выстиранной раствором сравнения.

Аналогично определяют моющую способность продукта, полученного по прототипу.

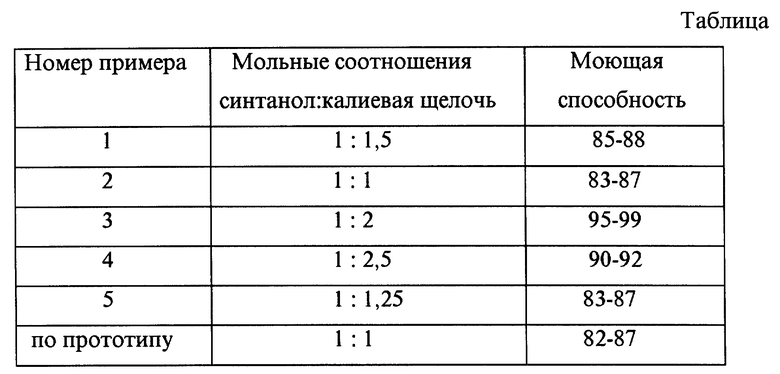

Найденные данные моющей способности приведены в таблице.

Таким образом, заявляемый способ позволяет сократить число технологических операций, и, как видно из примеров конкретного выполнения, моющая способность компонента выше на 10-15%, по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИУКСУСНЫХ КИСЛОТ ИЛИ ИХ СОЛЕЙ | 1992 |

|

RU2008305C1 |

| ПРИСАДКА К КОНСЕРВАЦИОННЫМ СМАЗОЧНЫМ МАСЛАМ И КОНСЕРВАЦИОННОЕ СМАЗОЧНОЕ МАСЛО, ЕЕ СОДЕРЖАЩЕЕ | 2003 |

|

RU2268916C2 |

| ЭМУЛЬСИЯ ДЛЯ ОБРАБОТКИ НЕФТЯНЫХ ПЛАСТОВ | 2004 |

|

RU2254459C1 |

| МОЮЩАЯ ТЕХНОЛОГИЧЕСКАЯ ЖИДКОСТЬ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ СЕРЕБРА И СПЛАВОВ НА ОСНОВЕ СЕРЕБРА | 2007 |

|

RU2348682C1 |

| СОСТАВ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ | 2003 |

|

RU2236574C1 |

| ПРИСАДКА К УГЛЕВОДОРОДНОМУ ТОПЛИВУ | 1999 |

|

RU2152981C1 |

| МОЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ЗАМАЧИВАНИЯ И СПОСОБ ЗАМАЧИВАНИЯ ТКАНЕЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 1996 |

|

RU2169176C2 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО "АОС" | 2007 |

|

RU2354685C2 |

| ВОДНАЯ СТАБИЛЬНАЯ СПОСОБНАЯ К ПЕРЕКАЧИВАНИЮ СУСПЕНЗИЯ ДЛЯ ПРИГОТОВЛЕНИЯ МОЮЩИХ И ЧИСТЯЩИХ СРЕДСТВ | 1992 |

|

RU2061742C1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1990 |

|

SU1807725A1 |

Изобретение относится к получению компонента моющих средств. Задачей изобретения является упрощение способа получения компонента для синтетических моющих средств, обладающего высокой моющей способностью. Способ получения компонента для синтетических моющих средств заключается в окислении алкоксиполиоксиэтиленэтанолов общей формулы RO(CH2CH2O)nH, где R - первичный алкил C12 - C20 , n = 1 - 8, щелочью, при температуре 220 - 250oC в мольном соотношении алкоксиполиоксиэтиленэтанолов и щелочи 1 : (1 - 2,5) соответственно, что позволяет упростить способ за счет сокращения технологических операций и получить продукт с высокой моющей способностью. 1 табл.

Способ получения компонента для синтетических моющих средств, отличающийся тем, что компонент получают путем окисления алкоксиполиоксиэтиленэтанолов формулы

RO(CH2CH2O)nH,

где R - первичный алкил C12-C20;

n = 1 - 8,

щелочью, при температуре 220 - 250oС и мольном соотношении алкоксиполиоксиэтиленэтанолов и щелочи 1:(1 - 2,5) соответственно.

| СПОСОБ ПОЛУЧЕНИЯ 2-АЛКОКСИАКРИЛОВЫХ КИСЛОТ | 0 |

|

SU258302A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ КИСЛОТ | 1971 |

|

SU414248A1 |

| Способ восстановления ароматических нитросоединений | 1933 |

|

SU39111A1 |

Авторы

Даты

1999-11-10—Публикация

1998-06-24—Подача