Изобретение относится к не содержащему растворитель двухкомпонентному клею, из которого путем нанесения покрытия методом распыления получают клеящую пленку, которая в течение долгого времени остается технологической; в частности изобретение касается клеящей композиции.

Известна клеящая композиция, содержащая полиизоцианатный компонент, например, на основе дифенилметандиизоцианатов, водосодержащий полиольный компонент, состоящий из минимум одного гидроксилсодержащего соединения с 2-8 гидроксильными группами и минимум одного низкомолекулярного диола или триола, и минимум один органический ди- или полиамин, причем указанные компоненты берут в таком количественном соотношении, что обеспечивается эквивалентное соотношение изоцианатных групп к гидроксильным и аминогруппам, равное (0,8 - 2): 1 (см. патент США N 5 166 303, кл. C 08 G 18/30, 1992). Известная композиция может также содержать целевые добавки, например, катализаторы стабилизаторы и т.д.

Известная клеящая композиция имеет тот недостаток, что при ее применении для изготовления многослойных облицовочных материалов для автомобилей, например верха салона автомобилей, по так называемому методу холодной обработки давлением или соответственно по так называемому методу горячей обработки давлением эта композиция не обладает требуемым на практике свойством оставаться в виде технологического рабочего слоя в течение около 3 часов.

Задачей изобретения является разработка клеящей композиции, обладающей технологичностью до 10 часов.

Поставленная задача решается предлагаемой клеящей композицией, содержащей водосодержащий полиольный компонент с содержанием воды 0,25 - 2,0 мас. % и полиизоцианатный компонент на основе дифенилметан-диизоцианата, за счет того, что в качестве водосодержащего полиольного компонента она содержит смесь, состоящую из 60-90 мас.% ди- и трифункционального простого полиэфира с OH-числом 28 - 600, полученного взаимодействием этиленоксида и/или пропиленоксида с гликолями и трехатомными спиртами, 0,01 - 15 мас.% гидроксилсодержащего простого полиэфира с OH-числом 200 - 300, 5 - 20 мас.% гликоля с молекулярным весом 62 - 200, 1 - 2 мас.% воды и 0,5 - 3,0 мас.% активатора, при этом указанные компоненты взяты в количественном соотношении, обеспечивающем изоцианатный индекс 120 - 250.

Изоцианатный индекс предлагаемой клеящей композиции предпочтительно составляет 140 -170.

В качестве ди- и трифункционального простого полиэфира с OH-числом 28 - 600 композиция предпочтительно содержит простой эфир, состоящий из (в расчете на полиольный компонент) 30 - 40 мас.% дифункционального простого пропиленоксид-полиэфира с OH-числом от 112 до 300, 15 - 30 мас.% трифункционального простого пропиленоксид/этиленоксидполиэфира с OH-числом от 300 до 600 и 15-20 маc.% трифункционального простого пропиленоксид/этиленоксидполиэфира с OH-числом от 28 до 56.

Сложный гидроксилсодержащий полиэфир с OH-числом 200 - 300 предпочтительно состоит из дифункциональных, жидких при комнатной температуре сложных полиэфиров, которые получают конденсацией гликолей, например, диэтиленгликоля, 1,2-пропиленгликоля или неопентилгликоля, с дикарбоновыми кислотами, преимущественно адипиновой и/или фталевой кислоты и/или их ангидридом.

В качестве гликолей можно назвать, например, этилендиэтилен-, 1,2- или 1,3-пропиленгликоль, бутандиол-1,4.

В качестве активатора можно назвать, например, ацетат калия, соединения олова и/или трет. аминов, которые содержат в молекуле минимум одну гидроксильную группу.

В качестве полиизоцианатного компонента на основе дифенилметандиизоцианатов (МДИ) можно применять любые (предпочтительно жидкие при комнатной температуре) технические смеси 4,4'-ди-изоцианат-дифенилметана с его изомерами, а также с их высшими, содержащими более двух изоцианатных групп в молекуле гомологами. Эти (технические) МДИ-смеси имеют вязкость при 25oC, равную 20 - 500 мПа. Предпочтительна техническая МДИ-смесь с содержанием изоцианатных групп около 31,4 вес. % и вязкостью при 25oC, равной 200 мПа.

С учетом вышеприведенных данных по изоцианатному индексу предлагаемая клеящая композиция состоит из 60-70 вес.% полиизоцианатного компонента на основе МДИ и 30 - 40 вес.% полиольного компонента.

Клеящая композиция по изобретению может также содержать обычные для клеящих композиций целевые добавки, такие как катализаторы, стабилизаторы и т. д. в обычных количествах.

Оба компонента клеящей композиции смешивают по разработанной для полиуретана двухкомпонентной технологии высокого давления и смесь наносят распылением тонким слоем (вес единицы площади поверхности от около 50 до 100 г/кв. м) на склеиваемый субстрат. Клей наносят при комнатной температуре. Плоские, покрытые клеем субстраты, например покровный нетканый материал, маты из стекловолокна или и измельченные пучки стекловолокон на подложке, пластины из поропласта, декоративный материал, накладывают друг на друга. Образуется многослойная "сэндвичевая" структура. Этот многослойный материал можно дальше перерабатывать в формованные изделия, например верх салона автомобиля, следующими способами:

- по так называемому методу холодного формования закладывают холодный многослойный материал в нагретую (от 80 до 130oC) пресс-форму, которую затем закрывают. Многослойный материал прессуют в холодном виде, и только после этого можно нагревать обе половины пресс-формы в закрытом виде;

- по так называемому методу термоформования многослойный материал в установке для нагрева предварительно нагревают до 130 - 200oC и затем закладывают в холодную пресс-форму.

Клеящая композиция согласно изобретению предпочтительно применяется для изготовления многослойных облицовочных материалов, используемых для внутренней облицовки транспортных средств, в частности для внутренней облицовки автомобилей.

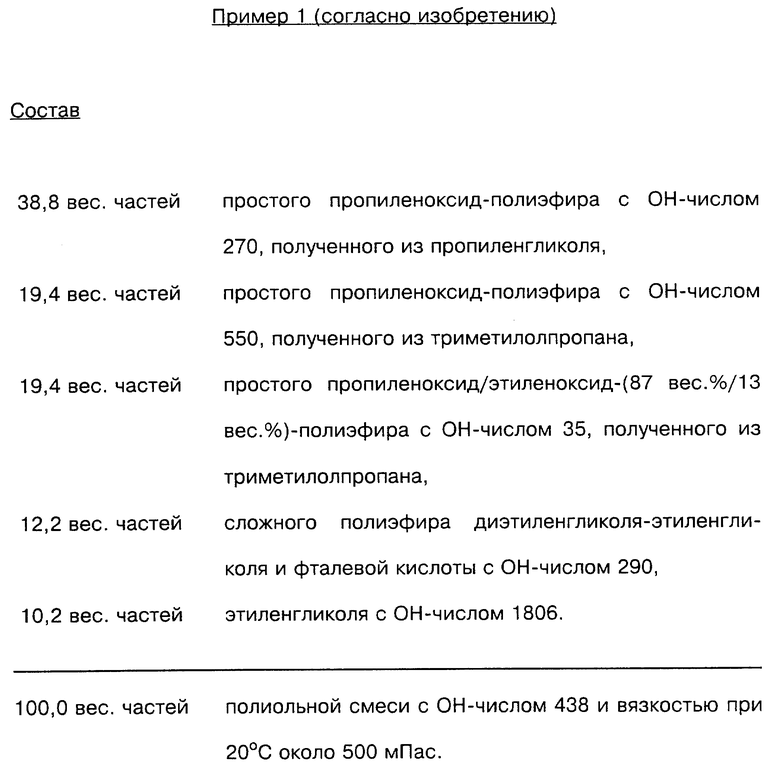

Приведенные ниже примеры поясняют данное изобретение (см. в конце описания).

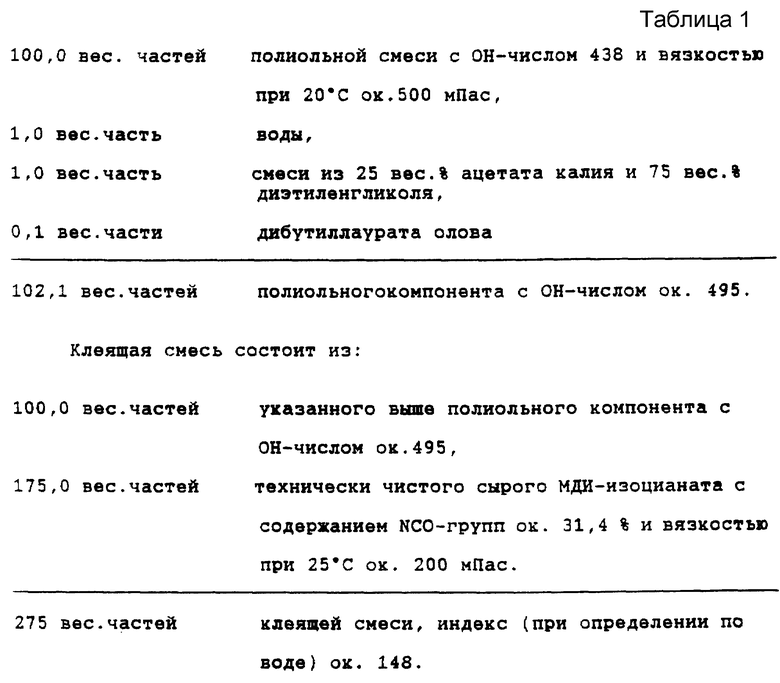

Полиольный компонент получают в виде пригодного для распыления состава (см. табл. 1 в конце описания), содержащего:

Указанное выше количество активатора соответствует времени перерабатывания ок. 2 часов. Если нанести большее количество и осуществить сжатие только через 8 часов, можно снизить количество активатора вдвое.

Переработка (вариант 1)

Оба вышеуказанных компонента, полиольный и МДИ, смешивают на обычной установке, содержащей сосуд, работающий под высоким давлением (рабочее давление ок. 200 бар), с производительностью от ок. 400 до ок. 800 г смеси в минуту, затем смесь распыляют. Соотношение функциональных групп NCO- и OH- в смеси составляет, как указано выше, 1,48, что соответствует величине индекса 148.

Частично автоматизированный процесс осуществляют, в принципе, как описано ниже. Смесительная головка расположена в закрытой камере, в которую подают нетканое полиэфирное полотно с распределенными на нем обрезками стекловолокна. На эти обрезки и частично на полиэфирное нетканое полотно распыляют ок. от 50 до 100 г клея на кв.м. Затем в закрытой камере для распыления на снабженные клеящим веществом стекловолокна накладывают листы из поролона. На следующей стадии сверху подают декоративное нетканое полотно и покрывают им лист из поролона. Декоративное нетканое полотно с обратной стороны также снабжено стекловолокном и клеящим веществом.

На следующей стадии вырезают пластины из поролона, снабженные сверху и снизу каждый раз двумя материалами, включающими клеящее вещество. Этот слабо соединенный, спрессованный совместно многослойный материал собирают для окончательной рабочей стадии и штабелируют.

Именно на этой стадии рабочего процесса проявляется преимущество полезного свойства клеящего вещества по изобретению, оставаться способным к переработке в течение нескольких часов. При этом имеется полная возможность широко варьировать спектр изготавливаемых формованных изделий из многослойных материалов.

Штабель с лежащими на нем многослойными листовыми полуфабрикатами подкатывают к нагретой пресс-форме (от 80 до 130oC). Берут, например, многослойный материал, который был перед этим выдержан в течение 1 часа. Многослойный листовой полуфабрикат подвергают термоформованию в течение ок. 1 минуты и удаляют из горячей пресс-формы. При этом клеящее вещество должно схватиться и обеспечить многослойному материалу жесткость, так что еще теплую, свежеспрессованную деталь, например верх салона автомобиля, без повреждений можно вынуть из пресс-формы. Это также является критическим пунктом описываемого проведения процесса. Если клеящее вещество здесь еще не схватывается или если оно по природе является мягким, тогда нельзя формованную деталь удалить без коробления или повреждения.

Пример 2

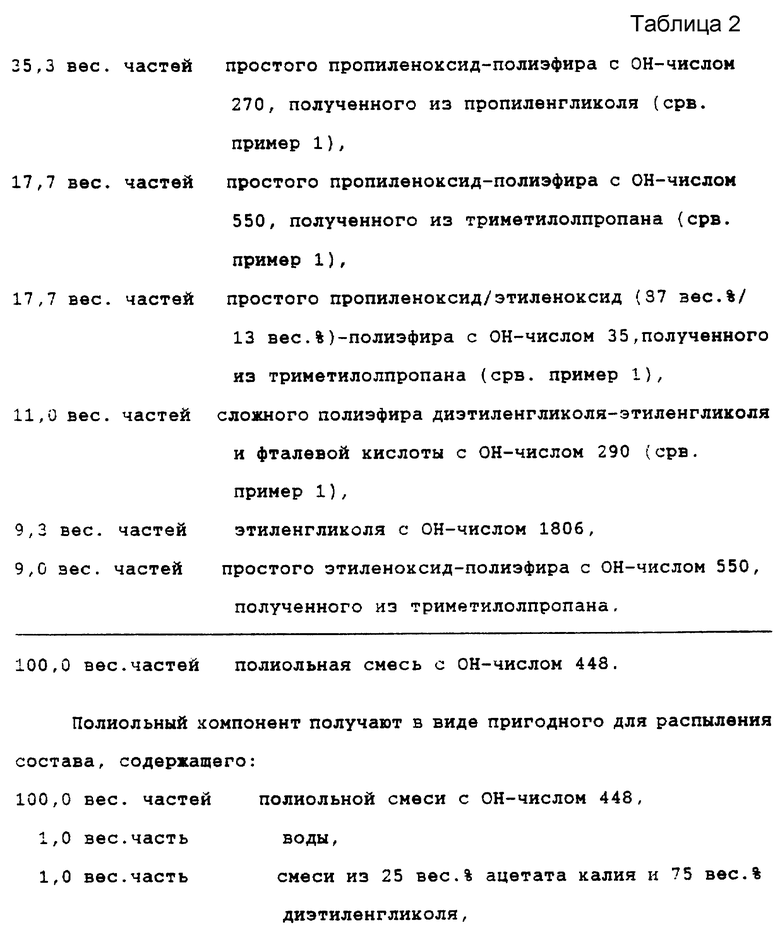

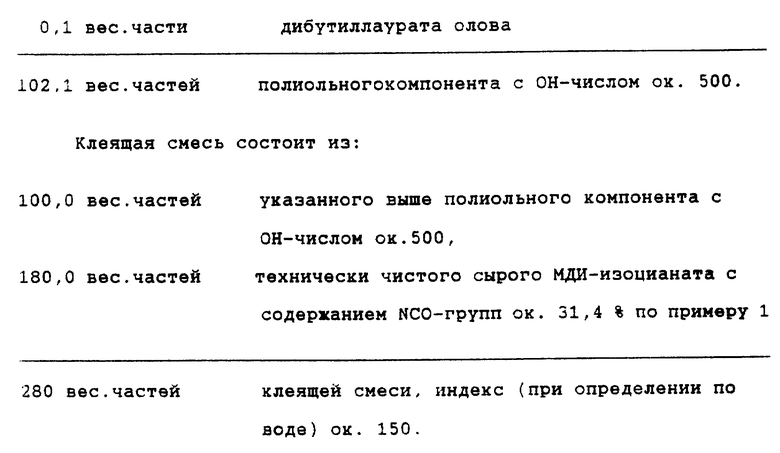

В отличие от примера 1 полиольный компонент дополняют простым трифункциональным полиэфиром с повышенным OH-числом. Кроме того описан другой вариант процесса изготовления формованной детали.

Состав представлен в табл. 2.

Переработка (вариант 2)

Это клеящее вещество применяется аналогично описанному в примере 1. При этом проклеянные формованные детали можно очень легко вынимать из горячей пресс-формы. Формованные детали имеют высокую жесткость. Путем снижения активирования можно увеличить продолжительность перерабатывания снабженных этим клеящим веществом плоских деталей до ок. 10 часов.

Вторую возможность можно пояснить следующим. Распыляют клеящее вещество по описанному в примере 1 методу на покровное нетканое полотно из стекловолокна, а также декоративное полотно с одной стороны. Многослойный материал собирают путем наложения друг на друга указанных плоских компонентов в следующей последовательности: покровное нетканое полотно, полотно из стекловолокна, пластина из поролона, декоративное полотно. Этот многослойный материал выдерживают в течение ночи, т.е. минимум 12 часов. При этом образовавшаяся из нанесенной распылением клеящей композиции согласно изобретению пленка имеет консистенцию сухой наощупь. Многослойные листовые полуфабрикаты подают друг за другом в большой ИК-нагреватель, который применяют при изготовлении верха салона автомобиля. Если в многослойном материале слой поролона выполнен из сополимера на основе полистирола, то многослойный материал нагревают в течение ок. 2 минут до 130oC, при поролоне из полиуретана многослойный материал нагревают в течение ок. 3 минут до 190oC. Нагретый многослойный материал помещают затем в холодную пресс-форму и там в течение ок. 30 секунд прессуют в верх салона автомобиля.

Оказалось неожиданным, что клеящее вещество согласно изобретению после выдерживания в течение ок. 12 часов и несмотря на то, что оно высыхает, т.е. имеет консистенцию быть сухой наощупь пленкой, может термически активироваться и позволяет изготавливать твердые, жесткие проклеивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПОЛИУРЕТАНОВЫХ ПЕНОПЛАСТОВ С ОТКРЫТЫМИ ЯЧЕЙКАМИ | 1991 |

|

RU2031098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТЫХ ПОЛИУРЕТАНОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2138523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1993 |

|

RU2163913C2 |

| СПОСОБ ИЗОЛЯЦИИ ТРУБ | 1995 |

|

RU2157759C2 |

| СМАЗКИ И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ПЛАСТМАССЫ | 2002 |

|

RU2314917C2 |

| СЛАБО МОДИФИЦИРОВАННЫЕ ФОРПОЛИМЕРЫ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2587302C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЭЛЕМЕНТОВ ТИПА СЭНДВИЧ | 2005 |

|

RU2395396C2 |

| СОДЕРЖАЩИЙ ПОЛИУРЕТАН МНОГОСЛОЙНЫЙ БЛОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2329148C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФОРМОВАННОГО ФИЛЬТРУЮЩЕГО ИЗДЕЛИЯ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПОЛУЧЕНИЯ ХОЗЯЙСТВЕННОЙ И ПИТЬЕВОЙ ВОДЫ ИЛИ ДЛЯ ИНФИЛЬТРАЦИИ ВОДЫ В ГРУНТ | 1994 |

|

RU2113269C1 |

| ПОЛИУРЕТАНМОЧЕВИНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2440376C9 |

Описывается клеящая композиция, содержащая водосодержащий полиольный компонент с содержанием воды 0,25 - 2,0 мас.% и полиизоцианатный компонент на основе дифенилметан-диизоцианата, отличительная особенность которой заключается в том, что в качестве водосодержащего полиольного компонента она содержит смесь, состоящую из 60 - 90 мас.% ди- и трифункционального простого полиэфира с ОН-числом 28 - 600, полученного взаимодействием этиленоксида и/или пропиленоксида с гликолями и трехатомными спиртами, 0,01 - 15 мас.% гидроксилсодержащего простого полиэфира с ОН-числом 200 - 300,5 - 20 мас.% гликоля с мол. в. 62 - 200, 1 - 2 мас.% воды и 0,5 - 3,0 мас.% активатора, при этом указанные компоненты взяты в количественном соотношении, обеспечивающем изоцианатный индекс 120 - 250. Технический эффект - разработка композиции, обладающей технологичностью до 10 ч. 2 з.п. ф-лы, 2 табл.

| US 5166303 A, 1992 | |||

| Клей | 1976 |

|

SU685682A1 |

Авторы

Даты

1999-11-10—Публикация

1994-11-28—Подача