Изобретение относится к способу гидрокрекинга углеводородного сырья с целью получения базового компонента смазочного масла. В частности, способ по настоящему изобретению относится к процессу каталитического гидрокрекинга, по которому система катализатора демонстрирует поразительную стабильность и высокую селективность индекса вязкости (ИВ).

Известен способ получения основного компонента смазочного масла, включающего контактирование в условиях гидрокрекинга углеводородного сырья с катализатором, содержащим цеолит фоязитовой структуры, компонент гидрогенизации - патент США 3912620 A от 14.10.1975 г.

Распределение размеров пор катализаторов для гидроочистки тяжелого масляного сырья, содержащего металлы, особенно остаточного (мазутного) сырья, раскрыто в патентах США NN 4.066.574, 4.113.661 и 4.341.625, которые далее при ссылках на них будут называться Tamm'574, Tamm' 661 и Tamm'625, и в патентах США NN 5.177.047 и 5.215.955, которые далее при ссылках на них будут называться Threlkel'047 и Threlkel'955. Патенты Tamm's раскрывают, что тяжелое масляное сырье, содержащее металлы, особенно остаточное (мазутное) сырье, подвергают гидрогенизационной сероочистке, используя катализатор, полученный пропиткой металлов Группы VIB и Группы VIII или металлосоединений в носитель, содержащий окись алюминия, при этом по меньшей мере 70% объема пор носителя приходится на поры с диаметром между 80 и 150  Threlkel'047 указывает, что углеводороды, используемые в качестве исходного сырья, содержащие металлы, подвергают гидрогенизационной сероочистке с использованием катализатора, полученного пропиткой металлов Группы VIB и VIII или металлосоединений в носитель, содержащий окись алюминия, при этом по меньшей мере 70% объема пор носителя приходится на поры с диаметром между 70 и 130

Threlkel'047 указывает, что углеводороды, используемые в качестве исходного сырья, содержащие металлы, подвергают гидрогенизационной сероочистке с использованием катализатора, полученного пропиткой металлов Группы VIB и VIII или металлосоединений в носитель, содержащий окись алюминия, при этом по меньшей мере 70% объема пор носителя приходится на поры с диаметром между 70 и 130  менее чем 5% объема пор - на поры с диаметром выше 300

менее чем 5% объема пор - на поры с диаметром выше 300  и менее чем 2% объема пор - на поры с диаметром выше 1000

и менее чем 2% объема пор - на поры с диаметром выше 1000  Threlkel'955 указывает, что углеводороды, используемые в качестве сырья, содержащие металлы, подвергают гидрогенизационной сероочистке с использованием катализатора, полученного пропиткой металлов Группы VIB и Группы VIII или металлосоединений в носитель, содержащий окись алюминия, при этом по меньшей мере 70% объема пор носителя приходится на поры с диаметром между 110 и 190

Threlkel'955 указывает, что углеводороды, используемые в качестве сырья, содержащие металлы, подвергают гидрогенизационной сероочистке с использованием катализатора, полученного пропиткой металлов Группы VIB и Группы VIII или металлосоединений в носитель, содержащий окись алюминия, при этом по меньшей мере 70% объема пор носителя приходится на поры с диаметром между 110 и 190  менее чем 5% объема пор - на поры с диаметром выше 500

менее чем 5% объема пор - на поры с диаметром выше 500  и менее чем 2% объема пор - на поры с диаметром выше 1000

и менее чем 2% объема пор - на поры с диаметром выше 1000

Джонсон в Патенте США N 5.089.463 раскрывает процесс дегидродеметаллирования и гидрогенизационной сероочистки с использованием катализатора, включающего гидрогенизационный компонент, выбранный из металлов Группы VI и Группы VIII, и трудно крекируемый носитель из неорганического оксида, при этом катализатор имеет 5 - 11% объема пор в форме макропор, и площадь поверхности больше чем 75 м2/г катализатора.

Патент США N 4.699.707 раскрывает, что горючие сланцы с полными пределами кипения или их фракцию подвергают гидроочистке с использованием катализатора, имеющего площадь поверхности в пределах от 150 до 175 м2/г и средний диаметр пор между 75 и 85 ангстрем, с таким распределением пор, когда по меньшей мере 75% пор находятся в пределах от 60 до 100 ангстрем.

Патент США N 4.695.365 раскрывает, что веретенное масло подвергают гидроочистке с использованием катализатора, имеющего площадь поверхности по меньшей мере 100 м2/г и средний диаметр пор между около 75 и 90 ангстрем, с таким распределением пор, когда по меньшей мере 70% объема пор приходится на поры с диаметром в пределах от около 20 ангстрем ниже до 20 ангстрем выше среднего диаметра пор.

Патент США N 5.171.422 раскрывает способ гидрокрекинга смазочных масел с использованием цеолита фоязитовой структуры, имеющего соотношение двуокись кремния: окись алюминия по меньшей мере около 50:1.

Эти патенты в основном указывают на полезность модифицирования структуры пор катализатора для очистки тяжелых масел, но они не затрагивают таких конкретных проблем, как достижение высокой селективности индекса вязкости и улучшенной стабильности катализатора в процессе гидрокрекинга исходного сырья для получения основного компонента смазочного масла.

Катализатор по настоящему изобретению имеет небольшое количество цеолита в аморфной матрице неорганического оксида и содержащий компонент гидрогенизации. Катализатор далее отличается тем, что имеет значительное количество крупных пор. В способе по изобретению углеводородное сырье облагораживают путем реакции в присутствии катализатора. При этом сера, азот и ароматические компоненты удаляются, а индекс вязкости базового компонента смазочного масла повышается относительно индекса вязкости сырья. Система катализатора также показывает высокую селективность индекса вязкости (ИВ селективность). ИВ-селективность - это относительное измерение повышения индекса вязкости в течение процесса облагораживания углеводородного сырья. Высокая ИВ селективность является показателем высокого повышения индекса вязкости для данной степени конверсии сырья. Реакции, используемые для облагораживания углеводородного сырья по настоящему изобретению обычно называют гидрокрекингом.

Поскольку компоненты исходного сырья для получения базовых компонентов смазочных масел кипят при температуре до 1000oF (538oC) и выше, а уровни содержания азота и серы в них относительно высокие, обычно используемые катализаторы гидрокрекинга, как правило, быстро загрязняются. Для компенсации такой высокой скорости загрязнения к катализаторам для повышения их активности и стабильности можно добавлять цеолиты. Однако, обычные цеолит-содержащие катализаторы гидрокрекинга, используемые для облагораживания сырья в процессе получения смазывающих масел, обычно имеют низкую селективность индекса вязкости.

В основе данного изобретения лежит создание катализатора, содержащего цеолит и имеющего пористую структуру, которая, как правило, не встречается в катализаторах гидрокрекинга смазывающих масел, что обеспечивает как улучшенную стабильность, так и улучшенную селективность индекса вязкости для системы катализатора.

В соответствии с настоящим изобретением обеспечивается способ получения основного компонента смазочного масла, который включает контактирование в условиях гидрокрекинга углеводородного сырья с катализатором, включающим цеолит, компонент гидрогенизации и материал, имеющий структуру неорганического оксида, при этом катализатор имеет объем пор в пределах между около 0,25 и около 0,60 см3/г, средний диаметр пор между около 40  и около 100

и около 100  и по меньшей мере 5% объема пор приходится на поры с диаметром, большим чем около 200

и по меньшей мере 5% объема пор приходится на поры с диаметром, большим чем около 200

Среди других составляющих изобретение основано на открытии, что катализатор, содержащий небольшое количество цеолита и имеющий распределение размера пор, отличающееся высокой плотностью пор с диаметром, меньшим 100  а также высокой плотностью пор с диаметром, большим чем 200

а также высокой плотностью пор с диаметром, большим чем 200  имеет улучшенную селективность индекса вязкости и улучшенную активность удаления азотных органических соединений по сравнению с обычными катализаторами гидрокрекинга, которые используют в процессе гидрокрекинга смазочных масел. Более того, катализатор по настоящему изобретению имеет более низкую скорость загрязнения, чем у обычных катализаторов.

имеет улучшенную селективность индекса вязкости и улучшенную активность удаления азотных органических соединений по сравнению с обычными катализаторами гидрокрекинга, которые используют в процессе гидрокрекинга смазочных масел. Более того, катализатор по настоящему изобретению имеет более низкую скорость загрязнения, чем у обычных катализаторов.

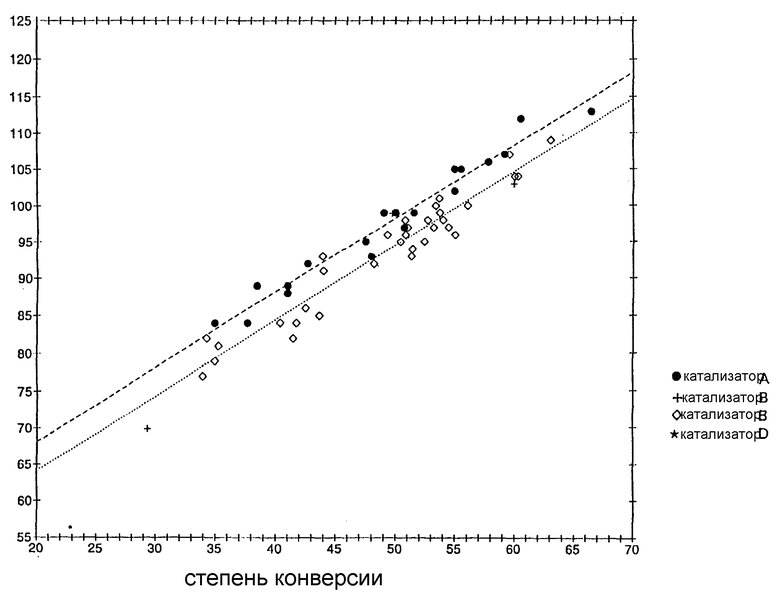

Фиг. 1 представляет график селективности индекса вязкости катализаторов по изобретению в сравнении с катализаторами, имеющими распределение размера пор, выходящее за пределы этого показателя катализатора по изобретению.

Специалисты в области техники, к которой относится изобретение, оценят в полном объеме возможности системы катализатора и способ, кратко изложенный выше, и смогут осуществить на практике настоящее изобретение в полном объеме его возможностей, исходя из подробного описания основных характеристик системы катализатора и способа, приведенных ниже.

Открытие настоящего способа стало составной частью способа получения основных компонентов смазочных масел, включающего гидрокрекинг углеводородного сырья с использованием катализатора с низким содержанием цеолитного компонента и с высокой плотностью пор, имеющих диаметр в районе от 40  до 100

до 100  а также с высокой плотностью пор, имеющих диаметр выше около 200

а также с высокой плотностью пор, имеющих диаметр выше около 200

Углеводородное сырье, из которого получают смазочные масла, обычно содержит ароматические компоненты, а также нормальные или разветвленные парафины с очень большой длиной цепей. Эти компоненты сырья обычно кипят в пределах газойля. Предпочтительным сырьем являются вакуумные газойли с нормальными пределами кипения от 350oC до 590oC и деасфальтированные остаточные масла, имеющие нормальные пределы кипения от около 480oC до 650oC. Можно также использовать освобожденные от легких фракций сырье нефти, сланцевые масла, сжиженный каменный уголь, коксовые дистилляты или термически крекированные масла, атмосферные осадки и другие высоковязкие масла. В основном, предпочтительным сырьем являются углеводородные смеси с температурой кипения выше 200oC и находящейся в пределах от около 225oC до 650oC.

В коммерческом производстве гидрокрекинг может быть как одностадийным процессом, так и многостадийным процессом с применением начальных стадий денитрификации и десульфуризации. Стадию гидрокрекинга по изобретению можно осуществить путем контактирования исходного сырья с неподвижным стационарным слоем катализатора, с неподвижным псевдоожиженным слоем или с подвижным слоем. Простой, и поэтому предпочтительной, формой является операция струя-слой, когда дают сырьевому материалу протекать струей через стационарный неподвижный слой, предпочтительно в присутствии водорода. Когда углеводородное сырье имеет высокое содержание азота или серы, предпочтительно ввести стадию предварительной обработки для удаления некоторого количества азота или серы. Со стадией предварительной обработки катализатор гидрокрекинга способен действовать более эффективно и с более длительным периодом действия, чем при работе с сырьем с высоким содержанием азота или серы. Обычные способы гидрокрекинга в результате значительно снижают остаточные количества серы или азота. Обычно углеводородное сырье, используемое в гидрокрекинге, должно также иметь низкое содержание металлов, например, ниже чем около 200 ч/млн, чтобы избежать засорения катализатора и забивания слоя катализатора.

Несмотря на то, что катализатор, используемый в этом способе, показывает отличную стабильность, активность и селективность индекса вязкости, условия реакции необходимо выбирать осторожно для обеспечения желаемой скорости конверсии при сведении к минимуму конверсии до менее желательных низкокипящих продуктов. Необходимые условия для обеспечения этих целей будут зависеть от активности и селективности катализатора и характеристик сырья, таких как пределы кипения, а также от содержания органических азотных соединений и ароматических соединений и их структуры. Поскольку условия реакции зависят от наиболее разумного компромисса общей активности, а именно конверсии и селективности, характерной особенностью настоящего изобретения является то, что селективность остается высокой даже при высокой конверсии и что конверсия до менее желательных низкокипящих продуктов сводится к минимуму при получении основного компонента смазочного масла.

Селективность по отношению к гидрокрекингу, используемому для получения основного компонента смазочного масла, сводится к величине повышения индекса вязкости (ИВ) углеводородного сырья как результату гидрокрекинга. В данных пределах конверсии исходного сырья высокая селективность указывает на большое увеличение индекса вязкости в процессе гидрокрекинга. Прогрессирующее снижение селективности указывает на меньшее повышение индекса вязкости при постоянной величине конверсии. Высокая селективность индекса вязкости катализатора, используемого в данном способе, дает высокий выход смазочного масла в процессе гидрокрекинга.

Нормально условия гидрообработки включают температуру в пределах от 400oF (204oC) до 950oF (510oC), давление в пределах от 500 до 3500 psig (3550 до 24200 КПа абс), часовую объемную скорость жидкого продукта в пределах от 0.1 до 20.0 и общую подачу водорода в пределах от 200 до 20.000 фут3 водорода на баррель углеводородного сырья (43 - 4300 стд л Н2/кг сырья). С использованием вышеуказанных условий гидрокрекинга конверсия исходного сырья в продукт гидрокрекинга может дать выход в пределах от около 10 до около 80% вес. Однако, более высокие скорости конверсии обычно приводят к более низкой селективности и к большему количеству легких дистиллятов, а не средних дистиллятов или продуктов, имеющих пределы кипения смазочных масел. Таким образом нужно найти компромисс между конверсией и селективностью, и предпочтительными являются конверсии в области от 10 до 70%. Сбалансирование условий реакции для достижения нужных целей может выполнять обычный специалист в данной области. Как использовано здесь, конверсия является той фракцией сырья, кипящего выше заданной температуры, которая превращается в продукты, кипящие ниже этой температуры. Обычно, заданную температуру грубо определяют как минимальный предел кипения исходного сырья.

Катализатор, используемый по настоящему изобретению, имеет такую структуру пор, которая усиливает действие катализатора, используемого в процессе гидрокрекинга для получения основного компонента смазочного масла, включающую объем пор в пределах между около 0,25 и около 0,60 см3/г, при этом средний диаметр пор находится в пределах между около 40  и около 100

и около 100  предпочтительно между около 40

предпочтительно между около 40  и около 80

и около 80  a по меньшей мере около 5%, предпочтительно по меньшей мере около 10% и более предпочтительно по меньшей мере около 15% объема пор приходится на поры с диаметром, большим чем около 200

a по меньшей мере около 5%, предпочтительно по меньшей мере около 10% и более предпочтительно по меньшей мере около 15% объема пор приходится на поры с диаметром, большим чем около 200  предпочтительно большим чем около 350

предпочтительно большим чем около 350  В отдельном предпочтительном варианте воплощения изобретения катализатор имеет объем пор такой, когда по меньшей мере 1% объема пор приходится на поры с диаметром, большим чем 1000

В отдельном предпочтительном варианте воплощения изобретения катализатор имеет объем пор такой, когда по меньшей мере 1% объема пор приходится на поры с диаметром, большим чем 1000  Как использован в данном описании, "средний диаметр пор" относится к точке на графике совокупного объема пор, противопоставленного диаметру пор, который соответствует 50% общего объема пор катализатора, измеренного с помощью ртутной порозиметрии или азотной физикосорбционной порозиметрии.

Как использован в данном описании, "средний диаметр пор" относится к точке на графике совокупного объема пор, противопоставленного диаметру пор, который соответствует 50% общего объема пор катализатора, измеренного с помощью ртутной порозиметрии или азотной физикосорбционной порозиметрии.

Катализатор, используемый в процессе гидрокрекинга, включает крупнопористый алюмосиликатный цеолит. Такие цеолиты хорошо известны из уровня техники и включают, например, цеолиты, такие как X, Y, сверхстабильный Y, деалюминированный Y, фауджазит, ZSM-12, ZSM-18, L, морденит, бета, оффретит, SSZ-24, SSZ-25, SSZ-26, SSZ-31, SSZ-33, SSZ-35 и SSZ-37, SAPO-5, SAPO-31, SAPO-36, SAPO-40, SAPO-41 и VPI-5. Крупнопористые цеолиты обычно определяют как цеолиты, которые имеют 12-кольцевые пористые отверстия.

W. M. Meier и D.H.Оlson, "Atlas of Zeolite Structure Tupes", 3 rd Edition, Butterworth - Heinemann, 1992, дают определение и приводят примеры подходящих цеолитов.

Одним из цеолитов, который считают подходящим исходным материалом для изготовления катализаторов гидрокрекинга, является хорошо известный синтетический цеолит Y, как описано в патенте США N 3.130.007, опубликованном 21 апреля 1964 г. Сообщалось о некоторых модификациях этого материала, одной из которых является сверхустойчивый цеолит Y, как описано в патенте США N 3.536.605, опубликованном 27 октября 1970 г. В целях дальнейшего увеличения использования синтетических Y цеолитов могут быть добавлены дополнительные компоненты. Например, патент США N 3.835.027, опубликованный 10 сентября 1974 г. Ward et al, описывает катализаторы гидрокрекинга, содержащие, по меньшей мере, один аморфный термически устойчивый оксид, кристаллический цеолитный алюмосиликат и компонент гидрогенизации, выбранный из металлов Группы VI и Группы VIII и их сульфидов и их оксидов. Kirber et al., в патенте США N 5.171.422 раскрывают деалюминированный Y цеолит для гидрокрекинга смазочных масел.

Предпочтительным цеолитом в способе по изобретению является цеолит с фауджазитовой структурой, такой как цеолит Y, сверхустойчивый цеолит Y и деалюминированный цеолит Y. В целях оптимизации обычно противоречащих целей, как низкая скорость загрязнения катализатора и высокая селективность индекса вязкости катализатора, катализатор по изобретению обычно содержит менее чем около 20%, предпочтительно менее чем около 10%, и более предпочтительно менее чем около 8%, и еще более предпочтительно в пределах от около 2 до около 6% цеолита без летучих веществ. Не смотря на то, что в широких рамках воплощения изобретения широкий спектр цеолитов является подходящим для процесса гидрокрекинга, предпочтительным является цеолит, который не может изменить общую кислотность, обычно имеет молярное соотношение SiO2/Al2О3 в пределах от около 5 до около 100, более предпочтительно в пределах от около 10 до около 60. Хотя полагают, что использование цеолита с низким соотношением SiO2/Al2О3 существенно не влияет на выход смазочного масла, в процессе гидрокрекинга при высоких скоростях конверсии с цеолитом с низким соотношением SiO2/Al2O3 имеется тенденция образования низкокачественных продуктов с низкой температурой кипения. Использование цеолита, имеющего более высокое соотношение SiO2/Al2O3 приводит к образованию не смазочной фракции, имеющей более высокую температуру кипения.

Компонент гидрогенизации может быть по меньшей мере одним благородным металлом и/или по меньшей мере одним неблагородным металлом. Подходящие благородные металлы включают платину, палладий и другие металлы платиновой группы, такие как иридий и рутений. Подходящие неблагородные металлы включают металлы Групп VА, VIA и VIIIА Периодической Таблицы. Предпочтительными неблагородными металлами являются хром, молибден, вольфрам, кобальт и никель и комбинации этих металлов, такие как никель-вольфрам. Компоненты, включающие неблагородные металлы, перед использованием можно подвергнуть предварительному сульфидированию, подвергая обработке серо-содержащим газом, таким как сероводород при повышенной температуре для превращения оксидной формы металла в сульфидную форму.

Компонент гидрогенизации можно ввести в катализатор любым подходящим способом, таким как, например, смешиванием во время стадии смешивания, пропиткой или обменом. Металл можно вводить в форме катионного, анионного или нейтрального комплекса; Pt (NН3)4 2+ и катионные комплексы такого типа являются удобными для обмена металлов на цеолите. Анионные комплексы, такие как ионы гептамолибдата или метавольфрамата также являются подходящими для пропитки катализаторов металлами. Один или более активных источников компонента гидрогенизации можно также смешать с цеолитом и активным источником матричного алюмосиликатного материала в процессе приготовления катализатора. Активные источники компонента гидрогенизации включают, например, любой материал, имеющий форму, которая не является вредной для катализатора, и который даст желаемый гидрогенизирующий компонент в процессе приготовления катализатора, включая стадии сушки, кальцинирования и восстановления. Типичные соли, которые можно использовать как источники компонента гидрогенизации, включают нитраты, ацетаты, сульфаты и хлориды.

Количество компонента гидрогенизации может находиться в пределах от около 0,01 до около 45% вес. и обычно от около 0,1 до около 35% вес. Точное количество будет, конечно, меняться в зависимости от природы компонента; так, высокоактивных благородных металлов, в частности платины, требуется меньшее количество, чем менее активных неблагородных металлов. В данном применении термин "благородный металл" включает один или более из рутения, родия, палладия, осмия, иридия или платины. Термин "неблагородный металл" включает один или более металлов групп VВ, VIВ и VIII, включая, например, ванадий, хром, молибден, вольфрам, железо, кобальт и никель. Обычно используют комбинацию неблагородных металлов, такую как металлы группы VIII никель или кобальт в комбинации с металлами группы VIB вольфрамом или молибденом, и неблагородный металл обычно подвергают сульфидированию или предварительному сульфидированию в катализаторе во время или перед введением катализатора. Предпочтительный катализатор для способа по изобретению включает от около 1 до около 15% вес., и предпочтительно от около 2 до около 10% вес. по меньшей мере одного неблагородного металла группы VIII, в расчете на моноокись металла, и от около 5 до около 30% вес., и предпочтительно от около 10 до около 25% вес. по меньшей мере одного металла группы VIВ, в расчете на трехокись металла.

Цеолит можно соединять с пористым матричным материалом неорганического оксида или смесью матричных материалов, таких как двуокись кремния, окись алюминия, двуокись кремния-окись алюминия, двуокись титана, окись магния, двуокись кремния-окись магния, двуокись кремния-двуокись циркония, двуокись кремния-окись тория, двуокись кремния-окись бериллия, двуокись кремния-двуокись титана, двуокись титана - двуокись циркония, а также трехкомпонентные композиции, такие как двуокись кремния-окись алюминия-окись тория, двуокись кремния-окись алюминия-двуокись титана, двуокись кремния-окись алюминия-окись магния и двуокись кремния-окись магния-двуокись циркония. Матрица может быть в форме совместного геля. Предпочтительным материалом носителя, облегчающим получение катализатора и повышающим его физические свойства, является окись алюминия. Еще более предпочтительным является цеолит, соединенный с матричным алюмосиликатным материалом с по меньшей мере 1% дополнительно окиси алюминия в качестве связующего вещества. Когда цеолит соединяют с одним или более матричным материалом/ами/ для получения катализатора, катализатор включает от около 30 до около 90% вес., более предпочтительно от около 45 до около 75% вес. матричного материала неорганического оксида. Матричные материалы на основе двуокиси кремния и окиси алюминия, используемые в катализаторе по настоящему способу, обычно имеют молярное соотношение двуокись кремния/окись алюминия в пределах между около 10/90 и 90/10, предпочтительно в пределах между около 20/80 и 80/20, и более предпочтительно в пределах между 25/75 и 75/25. Измельченный катализатор, содержащий металлы для гидрогенизации и номинально имеющий тот же состав, что и катализатор процесса гидрокрекинга, можно использовать в качестве источника матричного материала неорганического оксида. Предпочтительно, когда матричные материалы неорганического оксида мелко измельчены до частиц размером 50 микрон или меньше, более предпочтительно до частиц размером 30 микрон или меньше, и еще более предпочтительно до частиц размером 10 микрон или меньше.

Цеолит можно соединять с неактивными материалами, которые подходяще используют как разбавители для регулирования количества конверсии в процессе гидрокрекинга, так чтобы получать желаемые продукты экономичным способом без применения других средств для регулирования скорости реакции. Встречающиеся в природе глины, которые можно соединять с катализатором, включают семейства монтмориллонитов и каолинов, эти семейства включают суббентониты, а каолины обычно известны как глины Dixie, mcnamee, Jeorgia и Florida или другие, в которых основным минеральным составляющим является галлоизит, каолинит, дикит, накрит или анауксит. Можно также использовать волоконные глины, такие как галлоизит, сепиолит и аттапальгит в качестве носителей. Такие глины можно использовать в сыром виде, как их изначально добывают, или их можно перед использованием кальцинировать, подвергнуть кислотной обработке или химически модифицировать. Используемые по настоящему способу катализаторы обычно имеют форму таблеток, гранул, экструдатов или любую другую форму, подходящую для конкретного процесса.

В процессе подготовки катализатора по настоящему способу цеолит и источник неорганического матричного материала соединяют с достаточным количеством воды для получения количества летучих компонентов смеси между 40 и 60% вес. , более предпочтительно между 45 и 55% вес. Затем смесь формуют в нужную форму и формованные частицы подвергают термообработке для получения катализатора. Термин "летучие вещества", как он использован здесь, означает материал, выделяющийся при высокотемпературной сушке (≥ 900oF. [≥ 482oC]). Форма катализатора зависит от конкретного применения и условий процесса гидрокрекинга и включает, но не ограничена ими: таблетки, гранулы, экструдаты или любую другую форму, подходящую для конкретного процесса. Металлы для гидрогенизации можно вводить путем добавления активных источников металлов к смеси перед формованием и нагреванием. Альтернативно, металлы для гидрогенизации можно добавлять после стадий формования и/или нагрева, используя методики, известные из уровня техники, такие как пропитка.

Общую скорость конверсии в основном регулируют реакционными температурами и часовой объемной скоростью жидкого продукта, чтобы получить желаемый индекс вязкости продукта. Процесс может представлять собой одностадийную зону гидрообработки с системой катализатора, включающей катализатор гидрокрекинга по настоящему способу. Он также может представлять наслоенную систему катализатора, имеющую по меньшей мере два слоя катализатора, с катализатором гидрокрекинга смазочных масел по настоящему способу, осуществляющим конверсию потока углеводородного сырья, который был предварительно обработан в первом слое гидроконверсии. В наслоенной системе катализатора первый слой гидроконверсии осуществляет до некоторой степени крекинг и удаляет из сырья азот и серу перед его контактированием с катализатором гидрокрекинга смазочного масла. Предпочтительно содержание органических азотных соединений в продукте, выходящем из верхнего слоя катализатора, составляет менее чем 500 ч/млн, более предпочтительно менее чем 250 ч/млн, и еще более предпочтительно менее чем 100 ч/млн. Верхний слой катализатора обычно включает катализатор гидроконверсии, содержащий компоненты гидрогенизации Группы VI и/или Группы VIII на носителе из двуокиси кремния или двуокиси кремния-окиси алюминия. Предпочтительно компоненты гидрогенизации для катализатора гидроочистки включают никель, молибден, вольфрам и кобальт или их комбинацию. С целью повышения активности и устойчивости катализатора в катализатор гидроконверсии можно включать активный цеолит, такой как цеолит Y-типа, и предпочтительно активный цеолит Y-типа с соотношением SiO2/Al2O3 менее чем 10. Количество катализатора, используемого в различных слоях катализатора, зависит от конкретной системы реактора и используемого сырья, например от жесткости режима работы, пределов кипения сырья, количества гетероатомов, таких как азот или сера, в сырье, и от того, какие характеристики основного компонента смазочного масла хотят получить. Обычно в системе катализатора, включающей слой гидроконверсии и слой гидрокрекинга смазочного масла, объемное отношение катализатора гидроконверсии к катализатору гидрокрекинга находится в пределах между около 1/99 и около 99/1, предпочтительно между около 10/90 и около 50/50.

Условия реакции гидроконверсии в слое гидроконверсии катализатора могут быть такими же или отличными от условий в слое гидрокрекинга. Как правило, условия гидроконверсии включают температуру в пределах от 400oF (204oC) до 950oF (510oC), давление в пределах от 500 до 3500 psid (3550 до 24200 КПа абс), часовую объемную скорость жидкого продукта в пределах от 0,1 до 20.0 и общую подачу водорода в пределах от 200 до 20000 фут3 водорода на баррель углеводородного сырья (43 - 4300 стд л Н2/кг сырья).

Основной компонент смазочного масла, получаемый по настоящему способу гидрокрекинга, имеет высокий индекс вязкости, низкое содержание азота и низкое содержание серы. Перед тем, как подвергнуть его дополнительной обработке, его можно разогнать в две или более фракции с различными температурами кипения. При этом каждая фракция отличается своим индексом вязкости и содержанием азота и серы. Как правило, по меньшей мере одна из фракций имеет индекс вязкости больше чем около 85 и предпочтительно больше чем около 90. Однако индекс вязкости может быть на уровне 125 и даже 130, в зависимости от сырья, подлежащего обработке. Хотя существуют способы определения индекса вязкости воскообразного сырья, представленные здесь значения индекса вязкости даны в расчете на основные компоненты смазочного масла, которые были депарафинизированы растворителем с использованием методик, хорошо известных из уровня техники, до температуры потери текучести, равной -10oC.

Катализатор по настоящему способу также удаляет значительное количество органических азотных соединений и органических соединений серы из углеводородного сырья. Эти реакции удаления гетероатомных соединений являются важными, так как органические азотные соединения и в меньшей степени органические соединения серы являются загрязняющими для процесса обработки основного компонента смазочного масла, в частности таких стадий, как депарафининизация и окончательная гидрообработка товарного продукта. Продукты реакций удаления гетероатомных соединений, такие как аммиак и сероводород, являются значительно менее загрязняющими для этих завершающих стадий процесса. Содержание азота и серы в основных компонентах смазочных масел или в по меньшей мере одной из фракций дистиллята, полученной из основного компонента смазочного масла, составляет обычно менее чем 25 ч/млн, как правило, меньше чем 10 ч/млн, и часто наблюдаются уровни менее чем 1 ч/млн. Действительно важной характеристикой катализатора по данному способу является то, что азотные соединения превращаются в аммиак при гораздо более высоких скоростях реакции и в гораздо большем объеме, чем с катализаторами, используемыми в обычных процессах гидрокрекинга смазочных масел.

Основной компонент смазочного масла, получаемый на стадии гидрокрекинга, после стадии гидрокрекинга можно подвергнуть депарафинизации. Депарафинизацию можно осуществлять одним или более способами, известными из уровня техники, включающими депарафинизацию растворителем или каталитическую депарафинизацию. Для этих целей для процесса депарафинизации были предложены цеолиты, такие как - ZSM-5, ZSM-11, ZSM-12, ZSM-23, ZSM-35 и ZSM-38, и их использование описано в патентах США NN 3.700.585, 3.894.938, 4.176.050, 4.181.598, 4.222.855, 4.229.282 и 4.247.388. Цеолит SSZ-32 и процессы депарафинизации раскрыты в патентах США NN 5.053.373 и 5.252.527, их раскрытие включено в данное описание в качестве ссылки. SAPO-11 и процессы депарафинизации с использованием SAPO-11 описаны в патенте США N 4.859.311, их раскрытие включено в данное описание в качестве ссылки.

Депарафинизацию обычно проводят при температурах в пределах от около 200oC до около 475oC, давлениях от около 15 psig (205 КПа абс) до около 3000 psig (20800 КПа абс), при объемных скоростях (LHSV) между около 0.1 и 20 и скоростях рециркуляции водорода от 500 до 30000 фут3/bbl (107 - 6400 стд л Н2/кг масляного сырья). Катализатор депарафинизации может включать компонент гидрогенизации, в частности металлы Группы VIII, такие как кобальт, никель, палладий и платина.

Часто является желательным использовать слабую гидрогенизацию, иногда называемую окончательной гидрообработкой для получения более устойчивых смазочных масел. Стадию окончательной гидрообработки можно проводить либо до, либо после стадии депарафинизации и предпочтительно после. Окончательную гидрообработку проводят при температурах в пределах от около 190oC до около 340oC, давлениях от около 400 psig (2860 КПа абс) до около 3000 psig (20800 КПа абс), объемных скоростях (LHSV) между около 0,1 и 20 и скоростях рециркуляции водорода от 400 до 1500 фут3/bbl (86 - 320 стд л Н2/кг масляного сырья). Используемый катализатор гидрогенизации должен быть достаточно активным для того, чтобы не только гидрогенизировать олефины, диолефины и окрашивающие тела в пределах фракций смазочного масла, но также уменьшить содержание ароматических компонентов. Стадия окончательной гидрообработки нужна для получения приемлемо устойчивого смазочного масла, так как смазочные масла, полученные в процессе гидрокрекинга сырья имеют тенденцию к неустойчивости на воздухе и на свету и спонтанному и быстрому образованию осадка.

Подходящие катализаторы гидрогенизации включают обычные металлические катализаторы гидрогенизации, в частности металлы Группы VIII, такие как кобальт, никель, палладий и платина. Металл обычно соединяют с носителями, такими как алюминиевый боксит, силикагель, композитные смеси двуокись кремния-окись алюминия и кристаллические алюмосиликатные цеолиты. Палладий является особо предпочтительным металлом для гидрогенизации. Если желательно, можно использовать неблагородные металлы Группы VIII. Можно использовать оксиды и сульфиды металлов. Подходящие катализаторы подробно описаны в патентах США NN 3.852.207, 4.157.294, 3.904.513 и 4.673.487, все они включены в данное описание в качестве ссылки.

Эти и другие конкретные применения катализатора и способа по настоящему изобретению иллюстрируются следующими примерами.

Пример 1.

Раствор никель/азотная кислота готовили, растворяя 142,4 грамма Ni(NO3)2•6H2O в 120 см3 деионизированной воды и тщательно перемешивали с 10,3 г 70%-ной азотной кислоты. 204,13 г метавольфрамата аммония растворяли в 220 см3 деионизированной воды. рН раствора равнялся 2,70.

107,8 г (без летучих) разных соединений окиси алюминия, 28.8 г (без летучих) сверхустойчивого цеолита VРG/Conteka CBV-760 с молярным соотношением двуокись кремния/окись алюминия, равным 62, и 363,4 г (без летучих) порошка Siral 40 (Condea: 30/60 SiO2/Al2O3) соединяли в ВР смесителе и перемешивали в течение пяти минут. Температуру рубашки смесителя поддерживали на уровне 140-160oF (60oC - 71oC), в то время как медленно добавляли 133 см3 деионизированной воды. После 3-х минутного перемешивания к материалу в смесителе путем разбрызгивания добавляли раствор никель/азотная кислота. Через 3 минуты добавляли раствор метавольфрамата аммония и перемешивание продолжали еще 7 минут. Полученная смесь имела значение рН 4,07 и содержание летучих веществ 49,8%.

Затем смесь экструдировали и экструдаты помещали на глубину 1 дюйм (2,5 см) в сетчатый желоб и сушили при температуре 320oF (160oC) в течение одного часа. Высушенные экструдаты затем нагревали до 950oF в течение 1,5 часа и выдерживали при 950oF (510oC) в течение одного часа в атмосфере сухого воздуха, проходящего со скоростью 2 фут3/ч (0,057 м3/ч).

Пример 2.

Раствор никель/азотная кислота готовили, растворяя 156,9 г Ni(NО3)2•6H20 в 120 см3 деионизированной воды и тщательно перемешивая с 10,3 г 70%-ной азотной кислоты.

178,8 г метавольфрамата аммония растворяли в 220 см3 деионизированной воды. pH раствора равнялся 2,77.

105 г (без летучих) окиси алюминия Catapal B Engelhard 35,0 г (без летучих) сверхустойчивого цеолита Y CBV-500 (PQ/Conteka), измельченного до номинального размера частиц, равного 2 микронам, с молярным соотношением двуокись кремния/окись алюминия, равным 5,7, и 290,0 г (без летучих) порошка 40 (Condea: 40/60 SiO2/Al2O3) соединяли в небольшом смесителе ВР и перемешивали в течение пяти минут. Температуру рубашки смесителя поддерживали на уровне 140-160oF (60oC - 71oC) в то время, как медленно добавляли 125 см3 деионизированной воды. После 3 минут перемешивания в материал в смесителе добавляли путем разбрызгивания раствор никель/азотная кислота. После пяти минут дополнительного перемешивания добавляли раствор метавольфрамата аммония и перемешивание продолжали еще 5 минут. Затем медленно добавляли 70,0 г свободного от летучих фракций коммерчески доступного катализатора гидрообработки никель/вольфрам/двуокись кремния/окись алюминия, имеющего примерно тот же элементный состав, что и катализатор, который получали в этом примере, и измельченного до номинального размера частиц менее чем 10 микрон, и полученную смесь затем перемешивали еще 9 минут. pH полученной смеси равнялся 4,35, а содержание летучих компонентов составляло 50,1%.

Смесь затем экструдировали и экструдаты помещали на глубину 1 дюйм (2.5 см) в сетчатый желоб и высушивали при 320oF (160oC) в течение одного часа. Высушенные экструдаты затем нагревали до 950oF (510oC) в течение 1,5 часа и выдерживали при температуре 950oF (510oC) в течение часа в атмосфере сухого воздуха, проходящего со скоростью 2 фут3/ч 0,057 м3/ч.

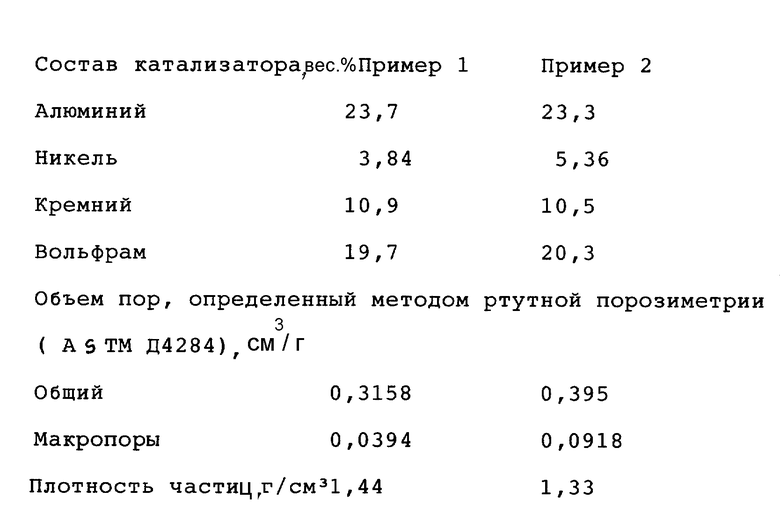

Характеристики катализатора приведены в таблице.

Пример 3.

Катализатор А

Катализаторы по настоящему изобретению испытывали следующим путем. Для каждого испытания пилотную реакторную установку загружали слоем стандартного цеолитсодержащего катализатора гидроконверсии и слоем катализатора гидрокрекинга по настоящему изобретению, содержащего 4% цеолита (Катализатор А), при этом объемное соотношение катализатор гидроконверсии/катализатор гидрокрекинга было примерно 1/2.

После предварительной сероочистки катализаторов их испытывали со стандартным газойлевым сырьем при давлении 2200 psig (15300 КПа абс) и часовой объемной скорости (LHSV) 0,48 с температурой, регулируемой для достижения нужной конверсии. Продукты разделяли на фракции и фракцию 650oF + (343oC) депарафинизировали растворителем и определяли индекс вязкости. Фиг. 1 показывает результаты испытаний нескольких катализаторов по настоящему изобретению, с данными, показывающими индекс вязкости продукта фракции 650oF+ как функцию степени конверсии.

Катализатор В

Испытание повторяли, используя слойную систему катализатора со стандартным цеолитсодержащим катализатором гидроконверсии, прослоенным катализатором, имеющим то же распределение размера пор, что и катализатор А, и с 10% цеолита (Катализатор В). Данные селективности индекса вязкости, полученные при этом испытании, также включенные в фиг. 1, такие же, что и у сравнительного Катализатора С (описанного ниже).

Катализатор С

Испытание повторяли, используя слойную систему катализатора со стандартным цеолитсодержащим катализатором гидроконверсии, прослоенным коммерчески доступным не цеолитным катализатором гидрокрекинга (Катализатор С). Данные, полученные из этого испытания, также включенные в фиг. 1, показывают, что селективность индекса вязкости этого катализатора была примерно на 5 единиц ИВ ниже, чем у Катализатора А.

Катализатор Д

Испытание повторяли, используя слойную систему катализаторов со стандартным цеолитсодержащим катализатором гидроконверсии, прослоенным катализатором с распределением размера пор, меньшим чем у Катализатора А, и с 10% цеолита (Катализатор Д). Данные этого испытания, также включенные в фиг. 1, показывают, что селективность индекса вязкости была еще больше снижена, когда использовали катализатор, содержащий большее количество цеолита и имеющий распределение размера пор, выходящее за пределы этих характеристик катализатора по изобретению.

Существуют различные варианты воплощения изобретения, которые являются осуществимыми в свете представленного здесь, и примеры, подтверждающие данное изобретение. Поэтому должно быть понятно, что в пределах объема формулы изобретения, настоящее изобретение может быть использовано другим способом, чем приведенный и подтвержденный примерами в данном описании.

Использование: нефтехимия. Сущность: углеводородное сырье подвергают контактированию в условиях гидрокрекинга с катализатором, содержащим цеолит, компонент гидрогенизации и матричный материал неорганического оксида. Катализатор имеет объем пор от около 40 до около 100  когда по меньшей мере около 5% объема пор приходится на поры с диаметром, большим чем около 200

когда по меньшей мере около 5% объема пор приходится на поры с диаметром, большим чем около 200  Способ позволяет получить основной компонент смазочного масла, имеющий высокий индекс вязкости, низкое содержание азота и низкое содержание серы. 3 с. и 20 з.п.ф-лы, 1 ил.

Способ позволяет получить основной компонент смазочного масла, имеющий высокий индекс вязкости, низкое содержание азота и низкое содержание серы. 3 с. и 20 з.п.ф-лы, 1 ил.

когда по меньшей мере около 5% объема пор приходится на поры с диаметром, большим, чем около 200

когда по меньшей мере около 5% объема пор приходится на поры с диаметром, большим, чем около 200

2. Способ по п.1, по которому средний диаметр пор находится между около 40 и около 80

3. Способ по п.1, отличающийся тем, что по меньшей мере около 10% объема пор приходится на поры с диаметром, большим, чем около 200

4. Способ по п.1, отличающийся тем, что по меньшей мере около 15% объема пор приходится на поры с диаметром, большим, чем 200

5. Способ по п.4, отличающийся тем, что по меньшей мере 1% объема пор приходится на поры с диаметром, большим, чем 1000

6. Способ по п.1, отличающийся тем, что цеолит выбирают из цеолита У, деалюминированного цеолита У и сверхустойчивого цеолита У.

а. от около 1 до около 10 вес.% цеолита, имеющего фоязитовую структуру;

б. от около 1 до около 15 вес.% в расчете на моноокись металла по меньшей мере одного металла группы VIII, выбранного из никеля, кобальта или их смесей, и от около 5 до около 30 вес.% в расчете на трехокись металла по меньшей мере одного металла группы VIВ, выбранного из вольфрама, молибдена и их смесей,

в. от около 45 до около 75 вес.% аморфного алюмосиликатного матричного материала, и

г. материала носителя на основе окиси алюминия в количестве, достаточном для достижения общего веса 100%, при этом катализатор имеет объем пор в пределах от около 0,25 до около 0,45 см3/г со средним диаметром пор между 40 и 100  и по меньшей мере около 5% объема пор, приходящихся на поры с диаметром, большим, чем около 200

и по меньшей мере около 5% объема пор, приходящихся на поры с диаметром, большим, чем около 200  , и углеводородное сырье является вакуумным газойлем, имеющим нормальные пределы кипения от около 350 до около 590oС.

, и углеводородное сырье является вакуумным газойлем, имеющим нормальные пределы кипения от около 350 до около 590oС. с по меньшей мере около 5% объема пор, приходящихся на поры с диаметром, большим, чем около 200

с по меньшей мере около 5% объема пор, приходящихся на поры с диаметром, большим, чем около 200

| US 3912620 A, 14.10.75 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ БАЗОВЫХ КОМПОНЕНТОВ НЕФТЯНЫХ МАСЕЛ | 1990 |

|

SU1818837A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНЫХ МАСЕЛ | 1990 |

|

SU1811209A1 |

| US 3788972 A, 29.01.74 | |||

| US 4434047 A, 28.02.84. | |||

Авторы

Даты

1999-11-10—Публикация

1995-06-20—Подача