Эта заявка является частичным продолжением заявки США N 08/282673, поданной 29 июля 1994 г. и в настоящее время находящейся в стадии рассмотрения, основное содержание которой включено сюда через ссылку.

Описание изобретения

Настоящее изобретение касается способа приготовления носителя для катализатора десульфуризации углеводородов и процесса гидродесульфуризации углеводородного сырья с использованием упомянутого выше катализатора, полученного на основе вышеупомянутого носителя. Более конкретно, оно касается способа приготовления пористого катализатора, практически не содержащего макропор (пор, имеющих диаметр свыше 1000  ) и содержащего по крайней мере один металл и/или соединение металла VIB и VIII групп Периодической системы элементов. Еще более конкретно, оно касается катализатора, который содержит в основном носитель из окиси алюминия, практически не содержащий макропор, и имеет определенное распределение размеров микропор, а также содержит вышеупомянутый металл и/или соединения металла. Изобретение также касается процесса гидродесульфуризации, в котором используется этот катализатор.

) и содержащего по крайней мере один металл и/или соединение металла VIB и VIII групп Периодической системы элементов. Еще более конкретно, оно касается катализатора, который содержит в основном носитель из окиси алюминия, практически не содержащий макропор, и имеет определенное распределение размеров микропор, а также содержит вышеупомянутый металл и/или соединения металла. Изобретение также касается процесса гидродесульфуризации, в котором используется этот катализатор.

Настоятельная необходимость в десульфуризации углеводородных масел, получаемых в результате переработки нефти, хорошо известна. Когда это сырье сжигают в качестве топлива обычным способом, сера, присутствующая в углеводородах, превращается в газообразный оксид серы и становится серьезным загрязнителем атмосферы.

Типичными условиями процесса гидродесульфуризации являются следующие: температура в зоне реакции от 600oF (316oC) до 900oF (482oC), давление от 200 фунт/кв.дюйм (1480 КПа абс.) до 3000 фунт/кв.дюйм (20775 КПа абс.), скорость подачи водорода от 500 до 15000 куб. футов на баррель подаваемого масла (89,1 - 2672 нм3 H2/м3 масла) и катализатор, такой как никель или кобальт и молибден или вольфрам на пористом огнеупорном носителе.

Проблема, которая возникла в случае гидродесульфуризации тяжелых масел, состоит в том, что если тяжелое масло содержит металлоорганические соединения, эффективная активность катализатора имеет тенденцию снижаться относительно быстро, особенно когда содержание примесей металлов, таких как растворимые никель и ванадий, больше, чем 10-20 ч/млн. Указывается, что эти примеси металлов осаждаются на поверхности и в порах катализатора гидродесульфуризации.

Подход к решению этой проблемы дезактивации катализатора гидродесульфуризации примесями металлов состоял в изменении пористой структуры катализатора. Однако ответ на вопрос, какая пористая структура является наилучшей, было нелегко получить и действительно предложенные в предыдущих работах ответы на этот вопрос противоречат друг другу. В патентах США 4066574; 4113661 и 4341625 Тамма обсуждается это противоречие в существующих работах и предлагается решение этого вопроса.

В патентах Тамма указывается, что исходные тяжелые масла, содержащие металлы, особенно остаточные нефтяные масла, гидродесульфуризируются с использованием катализатора, полученного путем пропитки металлами или соединениями металлов VIB и VIII групп носителя, представляющего собой окись алюминия, причем в этом носителе по крайней мере 70% объема пор приходится на поры, имеющие диаметр от 80 до 150  . Особенно хороший катализатор гидродесульфуризации, характеризующийся очень низкой скоростью дезактивации, получается при использовании в качестве носителя окиси алюминия с указанным выше распределением по размерам пор.

. Особенно хороший катализатор гидродесульфуризации, характеризующийся очень низкой скоростью дезактивации, получается при использовании в качестве носителя окиси алюминия с указанным выше распределением по размерам пор.

В патенте Тамма 661 катализатор приготовляют в основном из моногидрата альфа окиси алюминия с размером частиц менее 500 мкм, обрабатывая его определенным количеством одноосновной кислоты. Кислоту и образовавшуюся смесь затем, по крайней мере частично, нейтрализуют путем смешения с водным раствором азотистого основания, такого как водный раствор аммиака. Раствор содержит от 0,6 до 1,2 эквивалентов основания на эквивалент кислоты. Обработанный и нейтрализованный продукт превращают в носитель для катализатора путем формования в частицы желаемой формы, сушки и прокаливания. И наконец, носитель для катализатора пропитывают упомянутыми выше соединениями металлов.

Дальнейшая модификация пористой структуры катализатора, используемого для гидродесульфуризации тяжелых масел, описана в патентах США N 5177047 и 5215955, обозначаемых здесь далее как "Трелкел '047" и "Трелкел '955".

В патенте Трелкела 047 указано, что исходные тяжелые масла, содержащие металлы, гидродесульфуризируются с использованием катализатора, приготовленного путем пропитки металлами или соединениями металлов VIB и VIII групп носителя из окиси алюминия, где по крайней мере 70% объема пор этого носителя занимают поры, имеющие диаметр от 70 до 130  . Катализатор гидродесульфуризации на носителе - окиси алюминия с указанным выше распределением пор по размерам обладает очень высокой каталитической активностью в реакции гидродесульфуризации.

. Катализатор гидродесульфуризации на носителе - окиси алюминия с указанным выше распределением пор по размерам обладает очень высокой каталитической активностью в реакции гидродесульфуризации.

В патенте Трелкела '047 катализатор приготовляют, взяв в качестве исходного вещества в основном моногидрат альфа окиси алюминия и обрабатывая его определенным количеством одноосновной кислоты. Затем кислоту и образовавшуюся смесь по крайней мере частично нейтрализуют, смешивая с водным раствором азотистого основания, такого как водный раствор аммиака. Раствор содержит от 0,2 до 0,5 эквивалента основания на один эквивалент кислоты. Обработанный и нейтрализованный продукт превращают в носитель для катализатора путем формования в желаемой форме, сушки и прокаливания. И наконец, носитель для катализатора пропитывают соединениями упомянутых выше металлов.

В патенте Трелкела '955 описано, что исходные тяжелые масла, содержащие металлы, подвергают гидродесульфуризации с использованием катализатора, приготовленного путем пропитки металлами или соединениями металлов VIB и VIII групп носителя, представляющего собой окись алюминия, причем в этом носителе по крайней мере 70% его объема пор приходится на поры, имеющие диаметр от 110 до 190  и по крайней мере 70% объема пор приходится на поры, имеющие диаметр от 130 до 200

и по крайней мере 70% объема пор приходится на поры, имеющие диаметр от 130 до 200  . Катализатор гидродесульфуризации, нанесенный на носитель из окиси алюминия с указанным выше распределением размеров пор, имеет очень низкую скорость дезактивации.

. Катализатор гидродесульфуризации, нанесенный на носитель из окиси алюминия с указанным выше распределением размеров пор, имеет очень низкую скорость дезактивации.

В патенте Трелкела '955 катализатор приготовляют, обрабатывая преимущественно моногидрат альфа окиси алюминия определенным количеством одноосновной кислоты. Затем кислоту и образовавшуюся смесь по крайней мере частично нейтрализуют путем смешения с водным раствором азотистого основания, таким как водный раствор аммиака. Раствор содержит от 0,6 до 1,0 эквивалента основания на один эквивалент кислоты. Обработанный и нейтрализованный продукт превращают в носитель для катализатора путем формования его в частицы желаемой формы, сушки и прокаливания. На последнем этапе носитель для катализатора пропитывают упомянутыми выше соединениями металлов.

В патентах США N 4976848 и 5089463 описан процесс и катализатор гидродеметаллирования/гидродесульфуризации, в котором от 5 до 11% объема пор составляют макропоры, имеющие диаметр пор более 1000  .

.

Обычные катализаторы для конверсии металлсодержащего сырья, имеющие высокую емкость по металлам, известны. Увеличение емкости по металлам обычно сопровождается увеличением объема пор и размеров пор катализатора. Однако эти катализаторы с высокой емкостью по металлам имеют низкую активность для таких реакций конверсии, как гидродесульфуризация, поскольку величина активной поверхности катализатора на объем реактора низка. Было бы выгодно получить катализатор, имеющий как высокую емкость по металлам, благодаря которой увеличивается срок службы катализатора во время гидродесульфуризации металлсодержащего сырья, так и высокую конвертирующую активность для достижения более высоких скоростей реакции при более низкой температуре, в результате чего будет получаться продукт более высокого качества.

В соответствии с этим в настоящем изобретении предложен носитель для катализатора с увеличенным сроком службы и улучшенной активностью в процессе гидродесульфуризации тяжелых масел.

Носитель для катализатора представляет собой пористую окись алюминия, характеризующуюся пористой структурой, имеющей высокое процентное содержание мезопор большого диаметра при малом количестве макропор. Носитель имеет плотность частиц менее 1,0 г/см3 и объем пор в пределах от 0,5 до 1,1 см3/г; в этом носителе по крайней мере 70% объема пор составляют поры, имеющие диаметр в интервале от 140 до 220  и менее 5% объема пор составляют поры, имеющие диаметры более 500

и менее 5% объема пор составляют поры, имеющие диаметры более 500  , и менее 2% объема пор составляют поры, имеющие диаметры более 1000

, и менее 2% объема пор составляют поры, имеющие диаметры более 1000  , причем поры в носителе - оксиде алюминия имеют максимум на кривой распределения размеров пор (диаметр пор в пике распределения) более 170

, причем поры в носителе - оксиде алюминия имеют максимум на кривой распределения размеров пор (диаметр пор в пике распределения) более 170  .

.

Настоящее изобретение, кроме того, направлено на получение катализатора для десульфуризации тяжелых масел, состоящего из носителя из окиси алюминия, компонента из VIB группы, выбираемого из металлов, оксидов и сульфидов элементов VIB группы; и компонента из VIII группы, выбираемого из металлов, оксидов и сульфидов элементов VIII группы. Предпочтительный катализатор этого изобретения имеет объем пор, в котором по крайней мере 70% объема пор катализатора составляют поры, имеющие диаметр в интервале от 140 до 220  , менее 5% объема пор катализатора составляют поры, имеющие диаметр более 500

, менее 5% объема пор катализатора составляют поры, имеющие диаметр более 500  , и менее 2% объема пор катализатора составляют поры, имеющие диаметр более 1000

, и менее 2% объема пор катализатора составляют поры, имеющие диаметр более 1000  , причем в распределении объема пор катализатора имеется пик при диаметре пор более 170

, причем в распределении объема пор катализатора имеется пик при диаметре пор более 170  .

.

Кроме того, в изобретении предложен способ гидродесульфуризации тяжелого масла, включающий контактирование тяжелого масла в присутствии газообразного водорода и в условиях гидродесульфуризации с катализатором, состоящим из окиси алюминия, компонента из VIB группы, выбранного из металлов, оксидов и сульфидов элементов VIB группы, и компонента из VIII группы, выбранного из металлов, оксидов и сульфидов элементов VIII группы, где по крайней мере 70% объема пор катализатора составляют поры, имеющие диаметр в интервале от 140 до 220  , причем менее 5% объема пор составляют поры с диаметром более 500

, причем менее 5% объема пор составляют поры с диаметром более 500  , и менее 2% объема пор составляют поры с диаметром более 1000

, и менее 2% объема пор составляют поры с диаметром более 1000  и распределение объема пор катализатора имеет пик при диаметре пор более 170

и распределение объема пор катализатора имеет пик при диаметре пор более 170  . Предпочтительные условия гидродесульфуризации включают температуру от 600oF (316oC) до 900oF (482oC), давление от 200 фунт/кв.дюйм (1480 КПа абс.) до 3000 фунт/кв.дюйм (20775 КПа абс.), скорость подачи водорода от 500 до 15000 станд. куб. футов на баррель исходного масла (89,1 - 2672 нм3 H2/м3 масла).

. Предпочтительные условия гидродесульфуризации включают температуру от 600oF (316oC) до 900oF (482oC), давление от 200 фунт/кв.дюйм (1480 КПа абс.) до 3000 фунт/кв.дюйм (20775 КПа абс.), скорость подачи водорода от 500 до 15000 станд. куб. футов на баррель исходного масла (89,1 - 2672 нм3 H2/м3 масла).

Это изобретение основывается, наряду с другими факторами, на новом неожиданном открытии катализатора, содержащего носитель из окиси алюминия, имеющей пористую структуру, в которой величина диаметра пор в пике распределения является более высокой, чем у имеющихся катализаторов, при том, что содержание макропор сохраняется на желаемом низком уровне. Еще одним новым моментом является то, что по сравнению с имеющимися катализаторами, катализатор настоящего изобретения дает возможность получить вакуумное масло более высокого качества, т. е. с более низким содержанием азота и серы, и он имеет длительный срок службы и высокую активность даже при конвертировании исходного сырья со сравнительно более высоким содержанием металлов.

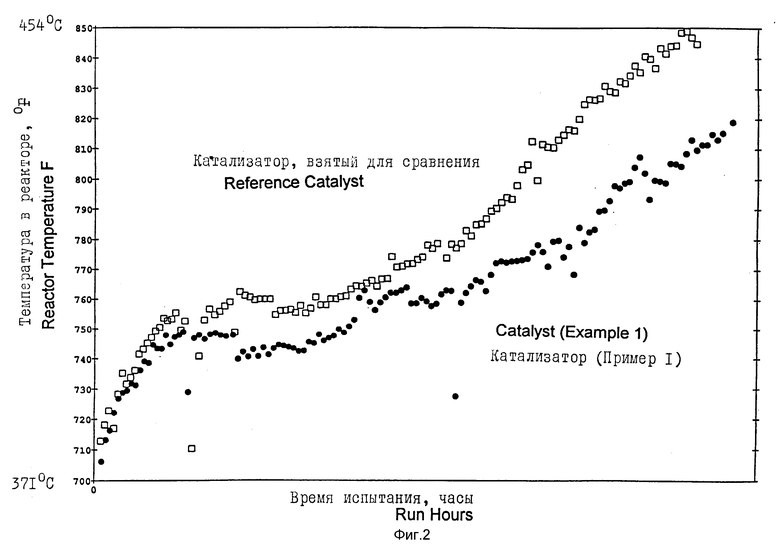

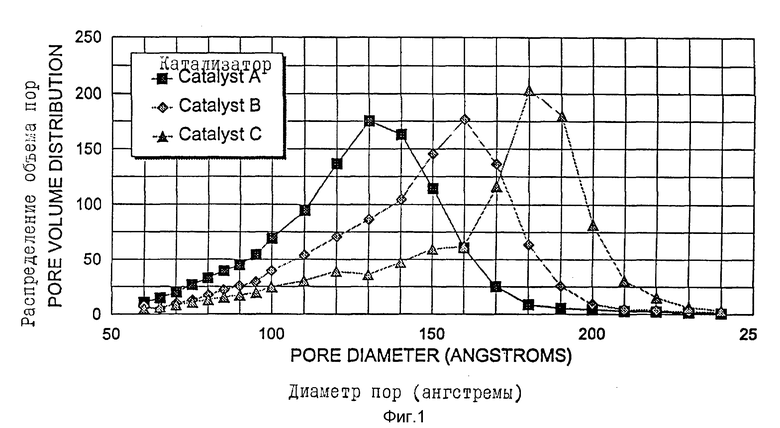

На фиг. 1 показано распределение диаметров пор для известных ранее катализаторов и для катализатора настоящего изобретения.

На фиг. 2 показана температура, требуемая для поддержания 55%-ной конверсии микроуглеродного остатка (MCR) при подаче смеси, состоящей из 1/3 по весу остатка после атмосферной перегонки нефти Мауа и 2/3 по весу тяжелого остатка после атмосферной перегонки нефти Arab со скоростью, равной 0,46 ч-1 в единицах LHSV (часовой объемной скорости жидкости).

Специалисты, знакомые с областью техники, к которой относится настоящее изобретение, смогут оценить полный объем изобретения, в котором предложен катализатор и способ его приготовления, кратко описанные выше, и смогут на практике использовать настоящее изобретение в его полном объеме, исходя из подробного описания основных характеристик катализатора и способа его приготовления, которое приведено ниже.

Каталитический процесс настоящего изобретения в основном направлен на использование в качестве сырья нефтяных остатков, а не газойля. Нефтяные остатки обычно содержат более 10 ч/млн металлов, тогда как газойль почти всегда содержит менее 10 ч/млн металлов. Таким образом, типичным сырьем для настоящего изобретения являются кубовые остатки от атмосферной перегонки сырой нефти на колонне (сырая нефть, освобожденная от легких фракций, или кубовый остаток атмосферной колонны) или кубовый остаток от вакуумной перегонки нефти (вакуумный остаток). Считается, что металлы присутствуют в виде металлоорганических соединений, возможно в порфириновых или хелатных структурах, но концентрации металлов, приводимые здесь, рассчитываются как ч/млн чистого металла.

Катализатор настоящего изобретения содержит носитель из окиси алюминия, компонент из VIB группы и компонент из VIII группы Периодической системы. Хотя термин "содержит" (или "содержащий") используется везде в этом описании, этот термин охватывает термины "состоит в основном из" и "состоит из" в различных аспектах и вариантах осуществления настоящего изобретения.

Носитель из окиси алюминия, используемый в этом изобретении, характеризуется пористой структурой с высоким процентным содержанием мезопор большого диаметра и малым содержанием макропор. Поры, имеющие диаметр в интервале диаметров мезопор, кроме того, характеризуются большой величиной диаметра в пике распределения по размерам пор. "Макропоры" - это термин, применяемый в данной области, который означает поры в носителе катализатора, имеющие большой диаметр по сравнению с диаметром пор в пике распределения, в этом описании макропора представляет собой пору в носителе катализатора, имеющую диаметр более 1000  . "Мезопоры" - это термин, применяемый в данной области, который означает поры в носителе катализатора, имеющие диаметр в интервале от 25 до 1000

. "Мезопоры" - это термин, применяемый в данной области, который означает поры в носителе катализатора, имеющие диаметр в интервале от 25 до 1000  .

.

Объем пор, описываемый здесь, представляет собой объем жидкости, который адсорбируется в пористой структуре образца при давлении насыщенного пара, предполагая, что адсорбированная жидкость имеет такую же плотность, как плотность в объеме жидкости. Жидкостью, используемой для этого анализа, был жидкий азот. Метол определения по изотерме десорбции азота, используемый для определения объема пор носителя и катализатора этого изобретения, в основном описан в стандарте ASTM D 4641-88. Используемые здесь термины, описывающие свойства пор, в том числе объем пор, диаметр пор и диаметр пор в пике распределения, основаны на измерениях с использованием метода изотермы десорбции азота. Диаметр пор в пике распределения (по-другому называемый для целей настоящего изобретения "характеристический (mode) диаметр пор"), определенный этим методом, представляет собой объемно-взвешенный средний диаметр пор, выраженный следующей формулой:

диаметр пор в пике распределения =

где V ). Метод определения V

). Метод определения V .

.

Методика измерения объема пор по методу физической адсорбции азота, кроме того, изложена в работе D.H. Everett and F.S.Stone, Proceedings of the Tenth Symposium of the Colstrom Research Society, Bristol, England; Academic Press, март 1958 г., стр. 109-110.

Носитель - оксид алюминия имеет пористую структуру, которая характеризуется низким содержанием макропор и значительным количеством крупных мезопор. Пористость носителя из окиси алюминия может быть описана как ряд пор, имеющих определенный диаметр, которые составляют основную часть структуры носителя. Пористость носителя можно описать несколькими способами, в том числе такими параметрами, как общий объем пор, интервал диаметров, в котором находится определенный процент пор, средний диаметр некоторой части или всех пор, диаметр в пике распределения, как описано выше. Так, носитель из окиси алюминия этого изобретения обычно имеет диаметр пор в пике распределения более 170  , предпочтительно в пределах от 170 до 220

, предпочтительно в пределах от 170 до 220  , более предпочтительно в пределах от 180 до 220

, более предпочтительно в пределах от 180 до 220  . Более предпочтительно, чтобы свыше 45%, еще более предпочтительно, чтобы свыше 50% объема пор носителя из окиси алюминия состояло из пор, имеющих диаметры от 170 до 220

. Более предпочтительно, чтобы свыше 45%, еще более предпочтительно, чтобы свыше 50% объема пор носителя из окиси алюминия состояло из пор, имеющих диаметры от 170 до 220  . В наиболее предпочтительном варианте осуществления изобретения свыше 25%, еще более предпочтительно свыше 35% объема пор носителя из оксида алюминия состоит из пор, имеющих диаметры от 180 до 220

. В наиболее предпочтительном варианте осуществления изобретения свыше 25%, еще более предпочтительно свыше 35% объема пор носителя из оксида алюминия состоит из пор, имеющих диаметры от 180 до 220  . Общий объем пор носителя настоящего изобретения, который представляет собой удельный объем внутренней пористой структуры носителя, находится в пределах от 0,5 до 1,1 см3/г. Величина удельной поверхности носителя находится в пределах от 50 м2/г до 400 м2/г.

. Общий объем пор носителя настоящего изобретения, который представляет собой удельный объем внутренней пористой структуры носителя, находится в пределах от 0,5 до 1,1 см3/г. Величина удельной поверхности носителя находится в пределах от 50 м2/г до 400 м2/г.

Пористая структура носителя характеризуется большим средним диаметром пор, но, кроме того, она характеризуется низким содержанием макропор. Так из общего объема пор носителя этого изобретения менее 1% объема пор составляют поры, имеющие диаметры более 500  , и менее 2%, предпочтительно менее 1%, более предпочтительно - менее 0,5% объема пор составляют поры, имеющие диаметры более 1000

, и менее 2%, предпочтительно менее 1%, более предпочтительно - менее 0,5% объема пор составляют поры, имеющие диаметры более 1000  . Дополнительным показателем узкого распределения по размеру пор носителя и катализатора этого изобретения является то, что менее 5%, предпочтительно менее 3% и более предпочтительно - менее 2% объема пор носителя и катализатора составляют поры, имеющие диаметр более 300

. Дополнительным показателем узкого распределения по размеру пор носителя и катализатора этого изобретения является то, что менее 5%, предпочтительно менее 3% и более предпочтительно - менее 2% объема пор носителя и катализатора составляют поры, имеющие диаметр более 300  . Хотя известны носители катализатора с диаметрами пор в пике распределения, которые имеют широкий диапазон значений, однако неизвестна такая комбинация свойств носителя, чтобы он имел диаметр пор в пике распределения более 170

. Хотя известны носители катализатора с диаметрами пор в пике распределения, которые имеют широкий диапазон значений, однако неизвестна такая комбинация свойств носителя, чтобы он имел диаметр пор в пике распределения более 170  и при этом содержал менее 2 об.% пор, имеющих диаметр выше 1000

и при этом содержал менее 2 об.% пор, имеющих диаметр выше 1000  , от всего объема пор.

, от всего объема пор.

Хотя количество микропор в носителе настоящего изобретения остается незначительным, диаметр пор в пике распределения больше, чем в обычных носителях. Как показано на фиг. 1, вся огибающая кривая диаметров пор сдвигается в сторону больших диаметров по сравнению с кривой для обычных носителей. Так менее 50%, предпочтительно 35% и более предпочтительно - менее 20% объема пор носителя этого изобретения составляют поры, имеющие диаметр от 70 до 130  , и менее 50% объема пор составляют поры, имеющие диаметры от 80 до 150

, и менее 50% объема пор составляют поры, имеющие диаметры от 80 до 150  . В наиболее предпочтительном варианте осуществления изобретения в носителе менее 65% объема пор составляют поры, имеющие диаметры от 110 до 190

. В наиболее предпочтительном варианте осуществления изобретения в носителе менее 65% объема пор составляют поры, имеющие диаметры от 110 до 190  .

.

Окись алюминия является предпочтительным материалом для катализатора настоящего изобретения, хотя ее можно комбинировать с другими огнеупорными материалами, применяемыми в качестве носителей, такими как диоксид кремния или оксид магния. Моногидрат альфа-оксида алюминия, предпочтительно используемый в настоящем изобретении, поставляется из различных коммерческих источников, таких как Condea или Vista. Предпочтительной же окисью алюминия является та, которая обладает высокой реакционной способностью, т.е. которая быстро образует гелеобразную массу при контакте с кислотой. Особенно предпочтительный моногидрат альфа окиси алюминия характеризуется величиной времени гелеобразования с азотной кислотой (NAG) менее 5 мин, предпочтительно менее 4 мин и более предпочтительно - менее 3 мин. Хотя известно, что величина NAG данного моногидрата альфа окиси алюминия постоянно возрастает в течение всего времени после его получения, некоторые образцы моногидрата альфа окиси алюминия имеют более низкую величину NAG, чем другие.

Определение величины NAG (NAG test) проводится следующим образом:

145 г (без летучих) окиси алюминия смешивают в химическом стакане на 400 мл с 329 г воды и перемешивают лопастной мешалкой Red Devil No. 4042 со скоростью 750 об/мин до тех пор, пока порошок не увлажнится и хорошо диспергируется (по крайней мере 3 минуты). В стакан при перемешивании добавляют сразу 4 г концентрированной азотной кислоты и перемешивают точно 1 минуту. Стакан снимают с мешалки и сразу помещают под вискозиметр Брукфилда, модель RVF с вращающимся стержнем N 4, причем стержень вращался перед погружением в суспензию. Стакан устанавливают таким образом, чтобы стержень находился в центре стакана, и высота подбирается так, чтобы паз находился точно на уровне поверхности жидкости. Величина NAG - это время, требуемое для того, чтобы вязкость суспензии достигла 9500 сантипуаз, начиная с 0,1 минуты от момента времени, когда кислота первый раз добавлялась к суспензии.

Катализатор настоящего изобретения применяется для гидродесульфуризации тяжелых масел, например масел, содержащих углеводороды, имеющих точки кипения при нормальном давлении выше 900oF (482oC) и более типично - масел, содержащих углеводороды с точками кипения при нормальном давлении выше 1000oF (538oC). Катализатор содержит носитель из окиси алюминия и, кроме того, содержит по крайней мере один агент гидрирования и предпочтительно комбинацию двух таких агентов. Металлы и/или соединения металлов, в частности сульфиды и оксиды элементов VIB группы (особенно молибден и вольфрам) и VIII группы (особенно кобальт и никель) являются подходящими каталитическими агентами и их предполагается использовать в сочетании с носителями, практически не содержащими макропоры, получаемыми по способу, описанному в настоящем изобретении. Комбинации кобальта, никеля и молибдена в качестве каталитических агентов являются предпочтительными.

Каталитические агенты, требуемые для каталитических композиций настоящего изобретения, могут быть введены в прокаленный носитель любым подходящим способом, в частности методом пропитки, применяемым при приготовлении катализаторов. Было найдено, что катализатор с особенно хорошими свойствами получается, когда используемый оксид алюминия не только имеет распределение размеров пор, требуемое в соответствии с настоящим изобретением, но также когда катализатор приготовляется путем пропитки окиси алюминия в одну стадию с использованием раствора кобальта или никеля и гетерополимолибденовой кислоты, например фосфомолибденовой кислоты. Наиболее предпочтительный катализатор содержит от 2% до 4% никеля и от 8% до 9% молибдена. Распределение размера пор для носителя из окиси алюминия, используемого для получения катализатора, в основном аналогично распределению размера пор получаемого катализатора, поскольку при пропитке носителя соединениями металлов группы VIB и группы VIII меняется незначительно распределение размеров пор. В тех случаях, когда различие между носителем катализатора и катализатором существует, диаметр пор в пике распределения у катализатора будет обычно не более чем на 5  меньше, чем диаметр пор в пике распределения у носителя, из которого приготовлен этот катализатор. Так по крайней мере около 70 об.% объема пор катализатора настоящего изобретения составляют поры, имеющие диаметры в интервале от 140 до 220

меньше, чем диаметр пор в пике распределения у носителя, из которого приготовлен этот катализатор. Так по крайней мере около 70 об.% объема пор катализатора настоящего изобретения составляют поры, имеющие диаметры в интервале от 140 до 220  , предпочтительно по крайней мере 45 об.% объема пор составляют поры, имеющие диаметры пор в интервале от 170 до 220

, предпочтительно по крайней мере 45 об.% объема пор составляют поры, имеющие диаметры пор в интервале от 170 до 220  . Диаметр пор катализатора в пике распределения больше 170

. Диаметр пор катализатора в пике распределения больше 170  и предпочтительно находится в пределах от 170 до 220

и предпочтительно находится в пределах от 170 до 220  . Относительно чистую окись алюминия получают из нескольких источников в виде высушенного распылением аморфного или кристаллического порошков гидрата. Особенно предпочтительным моногидратом альфа окиси алюминия для приготовления катализатора настоящего изобретения является окись алюминия Catapal SB2 (фирмы Condea/Vista). Эти материалы пригодны для экструзии при смешивании с водой только после добавления вспомогательного вещества для экструзии. Обычно используются две группы вспомогательных веществ: сильные минеральные кислоты или горючие органические смазочные масла. Вещества первой группы обычно приводят к получению экструдатов с высокой плотностью, а вещества второй группы приводят к распределениям размеров пор, содержащим значительный объем микропор, и поэтому ни одна из этих групп веществ неприемлема для получения носителя катализатора десульфуризации нефтяных остатков в соответствии с настоящим изобретением. В патентах Тамма и Трелкела, включенных сюда, как указано выше, описана методика, с помощью которой такой материал можно использовать для получения окиси алюминия с плотностью от средней до низкой, в котором более 97%, обычно более 99% объема пор составляют поры с размерами, находящимися в области размеров микропор. То есть в области диаметров пор менее 500

. Относительно чистую окись алюминия получают из нескольких источников в виде высушенного распылением аморфного или кристаллического порошков гидрата. Особенно предпочтительным моногидратом альфа окиси алюминия для приготовления катализатора настоящего изобретения является окись алюминия Catapal SB2 (фирмы Condea/Vista). Эти материалы пригодны для экструзии при смешивании с водой только после добавления вспомогательного вещества для экструзии. Обычно используются две группы вспомогательных веществ: сильные минеральные кислоты или горючие органические смазочные масла. Вещества первой группы обычно приводят к получению экструдатов с высокой плотностью, а вещества второй группы приводят к распределениям размеров пор, содержащим значительный объем микропор, и поэтому ни одна из этих групп веществ неприемлема для получения носителя катализатора десульфуризации нефтяных остатков в соответствии с настоящим изобретением. В патентах Тамма и Трелкела, включенных сюда, как указано выше, описана методика, с помощью которой такой материал можно использовать для получения окиси алюминия с плотностью от средней до низкой, в котором более 97%, обычно более 99% объема пор составляют поры с размерами, находящимися в области размеров микропор. То есть в области диаметров пор менее 500  .

.

В настоящем изобретении способ, описанный в патенте Трелкела '955, улучшен при помощи специального метода улучшения производства катализатора, который сдвигает распределение размеров пор от распределения, в котором 70% объема пор содержится в порах, имеющих диаметр от 110 до 190  , до распределения размеров пор, в котором 70% объема пор содержится в порах, имеющих диаметр от 140 до 220

, до распределения размеров пор, в котором 70% объема пор содержится в порах, имеющих диаметр от 140 до 220  и, кроме того, диаметр пор в пике распределения составляет 170

и, кроме того, диаметр пор в пике распределения составляет 170  , и предпочтительно находится в интервале от 170 до 220

, и предпочтительно находится в интервале от 170 до 220  .

.

Хотя выбор реакционноспособной окиси алюминия для приготовления носителя настоящего катализатора обычно может способствовать достижению желаемой пористой структуры для катализатора, можно использовать другие методы, применяемые при получении катализаторов, которые помогут в приготовлении катализатора настоящего изобретения. По методике приготовления носителя порошкообразный (дисперсный) твердый моногидрат окиси алюминия обрабатывают кислотой (в процессе, называемом "пептизацией"), смешивая твердое вещество с водным раствором кислоты до достижения pH предпочтительно в интервале от 3,0 до 4,5. Можно использовать подходящие одноосновные кислоты, предпочтительно азотную кислоту или эквивалентные ей кислоты, например соляную, фтористоводородную или бромистоводородную кислоту. Обработанный кислотой порошкообразный твердый моногидрат оксида алюминия затем частично нейтрализуют путем добавления к обработанному твердому веществу водного раствора азотистого основания, содержащего обычно от 0,9 до 1,1 эквивалента азотистого основания на эквивалент кислоты. Этот процесс иногда называют "обратным титрованием".

Таким образом, конкретный способ приготовления носителя из окиси алюминия этого изобретения включает обработку порошкообразного твердого вещества, состоящего в основном из моногидрата окиси алюминия, имеющего величину времени гелеобразования с азотной кислотой менее 5 минут, путем смешения этого твердого вещества с водным раствором кислоты до достижения pH от 3,0 до 4,5; нейтрализацию по крайней мере части добавленной кислоты путем прибавления к обработанному твердому веществу водного раствора азотистого основания, содержащего от 0,9 до 1,1 эквивалентов основания на эквивалент кислоты; формование и сушку нейтрализованного или частично нейтрализованного твердого вещества; и прокаливание формованного твердого вещества при температуре по крайней мере 1600oF (871oC).

Термин "азотистое основание", используемый здесь, обозначает основание формулы R3N и соответствующую гидроксидную форму R3HNOH, где группы R одинаковы или различны и выбираются из группы, состоящей из водорода и алкильных групп с числом атомов углерода в пределах от 1 до 3 включительно. Предпочтительным является водный раствор аммиака.

Природа смеси, образующейся в результате нейтрализации обработанного оксида алюминия, изменяется в зависимости от содержания в ней летучих. Смесь может быть сыпучим твердым веществом или вязкой пастой. В предпочтительной форме, требуемой для использования ее в процессе экструзии, она представляет собой сыпучее твердое вещество с содержанием летучих в пределах от 50 до 70 вес.%. Термин "летучие", используемый здесь, означает вещества, выделяющиеся во время сушки при высокой температуре ≥ 900oF (482oC). Для формования предшественника для носителя катализатора из обработанного и нейтрализованного твердого вещества можно использовать различные методы формования. Предпочтительно формование осуществляется путем экструзии. Форма и размер частиц катализатора выбираются с таким расчетом, чтобы свести к минимуму диффузионные ограничения и падение давления в реакторе. Предпочтительно размер частиц катализатора должен составлять от 1/4 дюйма до 1/100 дюйма в диаметре (6,35 мм - 0,25 мм), более предпочтительно - от 1/8 до 1/40 дюйма в диаметре (3,17 мм - 0,64 мм), а форма частиц катализатора может быть различной, включая цилиндрические гранулы или шарики, или другие формы. При получении носителя формованное твердое вещество обычно обрабатывают путем сушки и прокаливания. Стадию сушки обычно проводят при температурах от 150oF до 500oF (66-260oC), а следующее за сушкой прокаливание проводят в сухой или влажной атмосфере, при конечной температуре прокаливания предпочтительно более 1600oF (871oC), более предпочтительно в интервале температур от 1600oF до 1700oF (871-927oC).

Настоящий способ обеспечивает получение носителя катализатора, состоящего преимущественно из окиси алюминия с плотностью от низкой до средней, в котором предпочтительно более 98% объема пор составляют поры, относящиеся к области микропор; и в частности, у которого по крайней мере 70% общего объема пор составляют поры, имеющие диаметр пор в интервале от 140 до 220  , и предпочтительно по крайней мере 45% общего объема пор составляют поры, имеющие диаметры пор в интервале от 170 до 220

, и предпочтительно по крайней мере 45% общего объема пор составляют поры, имеющие диаметры пор в интервале от 170 до 220  , и, кроме того, диаметр пор в пике распределения больше 170

, и, кроме того, диаметр пор в пике распределения больше 170  , предпочтительно в интервале от 170 до 220

, предпочтительно в интервале от 170 до 220  , причем менее 5% общего объема пор составляют поры, имеющие диаметр выше 500

, причем менее 5% общего объема пор составляют поры, имеющие диаметр выше 500  , и менее 2% общего объема пор составляют поры, имеющие диаметр выше 1000

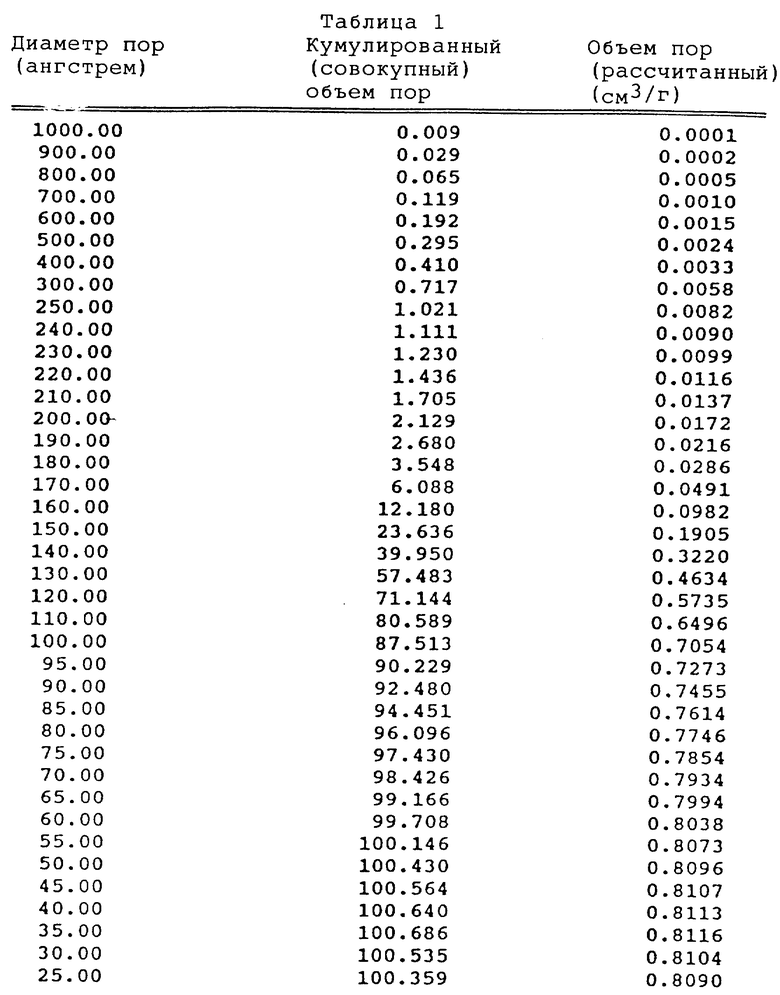

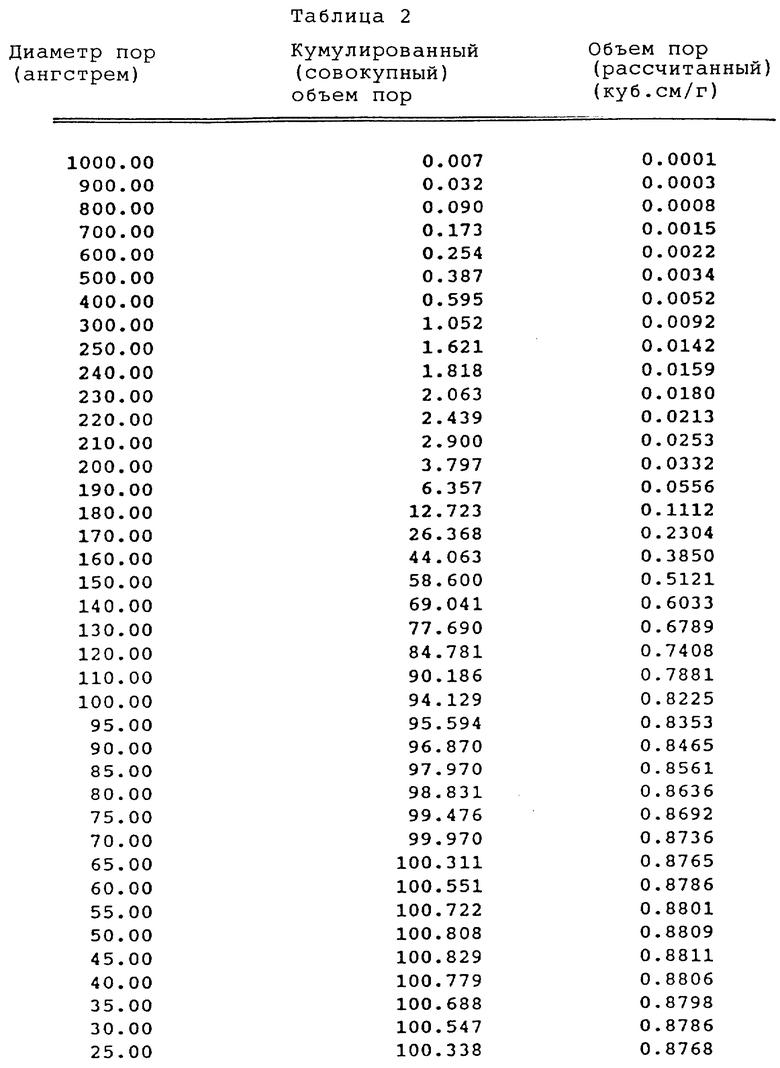

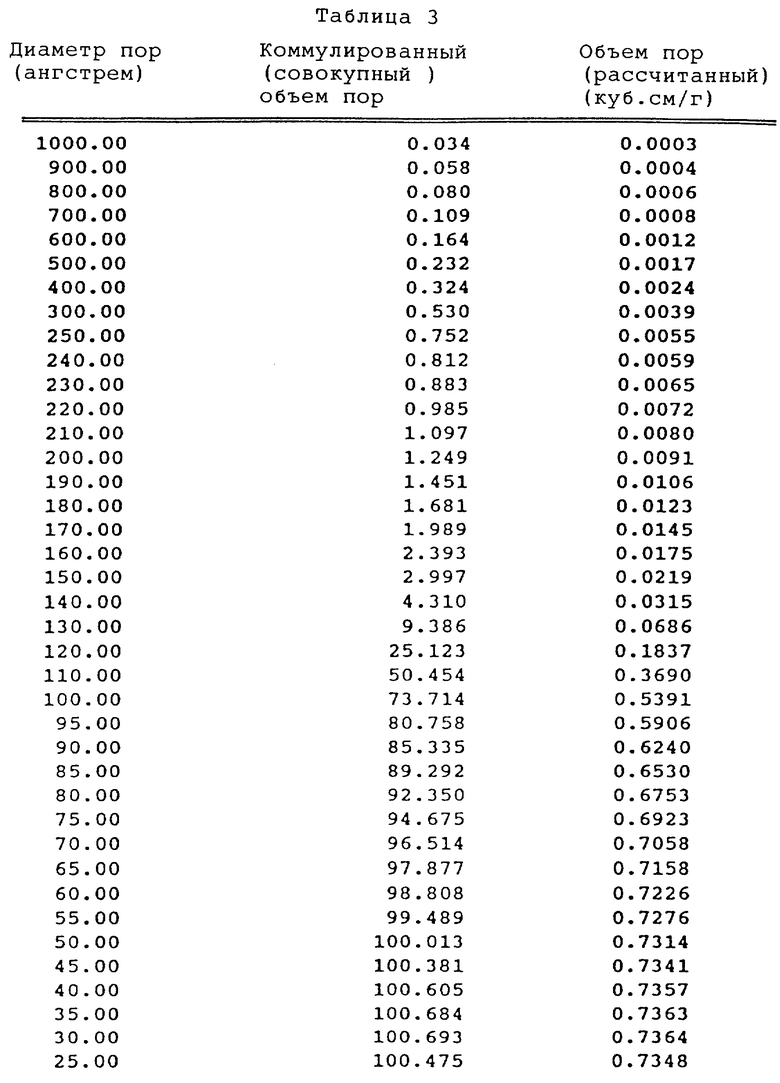

, и менее 2% общего объема пор составляют поры, имеющие диаметр выше 1000  , В табл. 1 представлено типичное распределение объема пор по диаметрам пор в известном ранее катализаторе, описанном в патентах Тамма '661, '574 и '625. В табл. 2 представлено типичное распределение объема пор по диаметрам пор в известном ранее катализаторе, описанном в патенте Трелкела '955. В табл. 3 представлено типичное распределение объема пор по диаметрам пор в известном ранее катализаторе, описанном в патенте Трелкела '047. В табл. 4 представлено типичное распределение объема пор по диаметрам пор в катализаторе настоящего изобретения.

, В табл. 1 представлено типичное распределение объема пор по диаметрам пор в известном ранее катализаторе, описанном в патентах Тамма '661, '574 и '625. В табл. 2 представлено типичное распределение объема пор по диаметрам пор в известном ранее катализаторе, описанном в патенте Трелкела '955. В табл. 3 представлено типичное распределение объема пор по диаметрам пор в известном ранее катализаторе, описанном в патенте Трелкела '047. В табл. 4 представлено типичное распределение объема пор по диаметрам пор в катализаторе настоящего изобретения.

Катализаторы гидродесульфуризации настоящего изобретения содержат по крайней мере один агент гидрирования и предпочтительно содержат комбинацию двух таких агентов. Металлы и/или соединения металлов, в частности, сульфиды и оксиды элементов VIB группы (особенно молибден и вольфрам) и VIII группы (особенно кобальт и никель) являются, как правило, удовлетворительными каталитическими агентами и предполагается их использовать в сочетании с практически не содержащими макропоры носителями, получаемыми по способу настоящего изобретения. Комбинации каталитических агентов на основе кобальта, никеля и молибдена являются предпочтительными. Металл VIII группы присутствует в катализаторе в количестве от 0,1 вес.% до 5 вес.% от общего веса катализатора, в расчете на металл, и металл VIB группы присутствует в катализаторе в количестве от 4 вес.% до 20 вес.% от общего веса катализатора в расчете на металл. Наиболее предпочтительный катализатор содержит от 2% до 4% никеля и от 7% до 9% молибдена.

Каталитические агенты, требуемые для композиций катализаторов настоящего изобретения, можно вводить в прокаленный носитель любым подходящим способом, в частности методами пропитки, обычно используемыми в области приготовления катализаторов. Было найдено, что особенно хороший катализатор можно получить, когда используемый для этого оксид алюминия имеет распределение размеров пор в соответствии с настоящим изобретением, но, кроме того, когда катализатор получают путем одностадийной пропитки оксида алюминия раствором соли кобальта или никеля и гетерополимолибденовой кислоты, например фосфомолибденовой кислоты.

Эти и другие специфические особенности заявленного катализатора и способа настоящего изобретения иллюстрируются в следующих примерах.

Пример A

Приготовление носителя катализатора

Исходную окись алюминия, состоящую из 80% окиси алюминия Catapal и 20% окиси алюминия Versal 250, пептизировали 7,6% азотной кислоты и нейтрализовали 45% гидроокиси аммония; содержание летучих было равно 66 вес.%. Конкретно 1680 г окиси алюминия Catapal SB-2 фирмы Condea/Vista (величина NAG = 1 минута) и 420 г окиси алюминия Versal 250 (фирмы Kaiser/Laroche) (вес без летучих) выдерживали при температуре 145oF (63oC) и 155oF (68oC), смешивали с 228 г концентрированной азотной кислоты и с 1600 г деионизованной воды и добавляли в смеситель при скорости около 150 см3/мин и затем дополнительно перемешивали еще 15 минут. Содержание летучих составляло 66 вес.%. Температура пасты была равна 144oF (66oC). Пасту экструдировали в двухдюймовом (50,8 мм) экструдере с цилиндрической головкой диаметром 0,039 дюйма (1 мм). Экструдат сушили в печи при 250oF (121oC) в течение 2 часов, затем нагревали при 400oF (204oC) еще два часа. Высушенный экструдат прокаливали в течение одного часа при 1600oF (871oC) и при скорости подачи воздуха 1 куб. фут (0,028 м3) сухого воздуха в час. Частицы полученного продукта имели следующие свойства:

Плотность частиц - 0,864 г/см3

Общий объем пор - 0,861 см3/г

Удельная поверхность - 151 м2/г

Диаметр пор в пике распределения 190  .

.

Этот материал, используемый в качестве носителя, пропитывали затем никелем и молибденом следующим образом. 49 г гептамолибдата аммония (фирмы "Baker") растворяли в 96 г деионизованной воды, к которой было добавлено 7 капель азотной кислоты с концентрацией 70 вес.%. pH полученного раствора был равен 5,37. Этот раствор подкисляли фосфорной кислотой до pH 1,51. Затем добавляли 6 мл аммиака (29 вес.%), чтобы довести pH прозрачного раствора до 3,6, и добавляли 47,71 г гексагидрата нитрата никеля, после чего pH раствора стал равен 2,11. Носитель, полученный, как описано выше, пропитывали путем распыления раствора, содержащего молибден и никель, на носитель. Катализатор затем выдерживали при комнатной температуре один час и сушили при 250oF (121oC) в течение двух часов и при 400oF (204oC) в течение шести часов. Затем его прокаливали, пропуская сухой воздух со скоростью 20 куб. футов (0,566 м3) в час в течение 4 часов при 450oF (232oC), 4 часов при 750oF (329oC) и 5 часов при 930oF (510oC). Полученный катализатор содержал 8,50 вес. % молибдена, 3,02 вес.% никеля и 1,60 вес.% фосфора. Диаметр пор в пике распределения был равен 180  , что больше, чем у ранее описанного катализатора. Удельная поверхность была равна 166 м2/г.

, что больше, чем у ранее описанного катализатора. Удельная поверхность была равна 166 м2/г.

На фиг. 1 приведены кривые распределения объема пор, где распределение объема пор дано в виде отношения (дельта объема/дельта диаметра). Распределение для катализатора A, рассчитанное из данных табл. 1, представляет собой типичное распределение объема пор по диаметрам пор в известном ранее катализаторе, описанном в патентах Тамма '661, '574 и '625. Распределение для катализатора B, рассчитанное из данных табл. 2, представляет собой типичное распределение объема пор по диаметрам пор в известном ранее катализаторе, описанном в патенте Трелкела '955. Распределение для катализатора C, рассчитанное из данных табл. 4, представляет собой типичное распределение объема пор по диаметрам пор катализатора настоящего изобретения.

Пример B

Катализатор из примера A сравнивали с аналогично приготовленным катализатором, известным ранее (см. табл. 2 и фиг. 1 - патент Трелкела '955) в стандартном испытании на длительность работы катализатора. Диаметр пор в пике распределения для известного ранее катализатора был равен 154  . В этом испытании катализатор конверсии загружали в реактор под слоем стандартного промышленного катализатора деметаллирования и оба катализатора подвергали предварительному осернению, используя для этого диметилдисульфид. Двухслойная каталитическая система затем контактировала с подаваемой в реактор нагретой до 715oF+ (379oC+) смесью тяжелых нефтяных остатков из нефти Мауа (33%) и нефти Arabian (67%), которая (смесь) содержала 67% остатка, выкипающего при 1000oF+ (538oC+), при скорости подачи смеси 0,46 (в единицах LHSV - часовой объемной скорости жидкости) и общем давлении 2450 фунт/кв.дюйм (16980 КПа абс.) и при скорости потока рециркулирующего водорода 5000 станд. куб.футов/баррель (891 нм3 H2/м3 масла). Парциальное давление водорода поддерживали на уровне выше 2000 фунт/кв.дюйм. (13880 КПа абс.) при помощи регулируемого выпуска газа на линии подачи рециркулирующего водорода. Температуру реакции регулировали таким образом, чтобы поддерживать конверсию микроуглеродного остатка (MCR) на уровне 55% от содержания MCR в подаваемом сырье, где микроуглеродный остаток определялся по ASTM D 4530-85. Считалось, что испытание закончено, и катализатор полностью отравлен, когда необходимая для протекания реакции температура становилась выше 800oF (427oC). На фиг. 2 показана температура, требуемая для поддержания 55%-ной конверсии микроуглеродного остатка. Результаты, приведенные на фиг. 2, показывают, что катализатор этого изобретения имеет лучшие характеристики, чем катализатор, взятый для сравнения, как по скорости реакции, так и по сроку службы. В начале испытания катализатор этого изобретения был приблизительно на 10oF (5,5oC) более активным, чем катализатор, взятый для сравнения. "Более высокая активность" означает, что реактор мог работать в менее жестком режиме при сохранении той же самой конверсии, как при работе реактора с катализатором сравнения в более жестком режиме. Это приводит к снижению эксплуатационных затрат и к улучшению качества продукта, получаемого в результате реакции. Фиг. 2 также показывает, что катализатор этого изобретения при испытании на пилотной установке сохраняет свою активность приблизительно на 20% дольше, чем катализатор, взятый для сравнения. Этот увеличенный срок службы очень важен для значительного снижения эксплуатационных затрат и уменьшения сложностей, связанных с частой сменой катализатора.

. В этом испытании катализатор конверсии загружали в реактор под слоем стандартного промышленного катализатора деметаллирования и оба катализатора подвергали предварительному осернению, используя для этого диметилдисульфид. Двухслойная каталитическая система затем контактировала с подаваемой в реактор нагретой до 715oF+ (379oC+) смесью тяжелых нефтяных остатков из нефти Мауа (33%) и нефти Arabian (67%), которая (смесь) содержала 67% остатка, выкипающего при 1000oF+ (538oC+), при скорости подачи смеси 0,46 (в единицах LHSV - часовой объемной скорости жидкости) и общем давлении 2450 фунт/кв.дюйм (16980 КПа абс.) и при скорости потока рециркулирующего водорода 5000 станд. куб.футов/баррель (891 нм3 H2/м3 масла). Парциальное давление водорода поддерживали на уровне выше 2000 фунт/кв.дюйм. (13880 КПа абс.) при помощи регулируемого выпуска газа на линии подачи рециркулирующего водорода. Температуру реакции регулировали таким образом, чтобы поддерживать конверсию микроуглеродного остатка (MCR) на уровне 55% от содержания MCR в подаваемом сырье, где микроуглеродный остаток определялся по ASTM D 4530-85. Считалось, что испытание закончено, и катализатор полностью отравлен, когда необходимая для протекания реакции температура становилась выше 800oF (427oC). На фиг. 2 показана температура, требуемая для поддержания 55%-ной конверсии микроуглеродного остатка. Результаты, приведенные на фиг. 2, показывают, что катализатор этого изобретения имеет лучшие характеристики, чем катализатор, взятый для сравнения, как по скорости реакции, так и по сроку службы. В начале испытания катализатор этого изобретения был приблизительно на 10oF (5,5oC) более активным, чем катализатор, взятый для сравнения. "Более высокая активность" означает, что реактор мог работать в менее жестком режиме при сохранении той же самой конверсии, как при работе реактора с катализатором сравнения в более жестком режиме. Это приводит к снижению эксплуатационных затрат и к улучшению качества продукта, получаемого в результате реакции. Фиг. 2 также показывает, что катализатор этого изобретения при испытании на пилотной установке сохраняет свою активность приблизительно на 20% дольше, чем катализатор, взятый для сравнения. Этот увеличенный срок службы очень важен для значительного снижения эксплуатационных затрат и уменьшения сложностей, связанных с частой сменой катализатора.

Существуют многочисленные вариации настоящего изобретения, которые возможны в свете указаний и примеров, служащих для обоснования настоящего изобретения. Поэтому следует понимать, что в пределах объема изобретения, охватываемого следующей ниже формулой изобретения, это изобретение на практике можно осуществлять по-другому, чем конкретно описано или показано на примерах в этом описании.

Описывается носитель для катализатора гидродесульфуризации из окиси алюминия, имеющий плотность частиц менее 1,0 и г/см3 и объем пор в пределах от 0,5 до 1,1 см3/г, в котором по крайней мере 70% объема пор составляют поры, имеющие диаметры в пределах от 140 до 220  , менее 5% объема пор составляют поры, имеющие диаметры более 500

, менее 5% объема пор составляют поры, имеющие диаметры более 500  , и менее 2% объема пор составляют поры, имеющие диаметры более 1000

, и менее 2% объема пор составляют поры, имеющие диаметры более 1000  , причем поры имеют диаметр в пике распределения более 170

, причем поры имеют диаметр в пике распределения более 170  . Описывается также катализатор и способ приготовления и использования катализатора для гидродесульфуризации металлсодержащих тяжелых масел, который имеет увеличенный срок службы и емкость по металлам. 4 с. и 15 з.п. ф-лы, 2 ил., 4 табл.

. Описывается также катализатор и способ приготовления и использования катализатора для гидродесульфуризации металлсодержащих тяжелых масел, который имеет увеличенный срок службы и емкость по металлам. 4 с. и 15 з.п. ф-лы, 2 ил., 4 табл.

, менее 5% объема пор составляют поры, имеющие диаметры более 500

, менее 5% объема пор составляют поры, имеющие диаметры более 500  , и менее 2% объема пор составляют поры, имеющие диаметры более 1000

, и менее 2% объема пор составляют поры, имеющие диаметры более 1000  , причем поры имеют диаметр в пике распределения более 170

, причем поры имеют диаметр в пике распределения более 170  .

. , причем поры имеют диаметр в пике распределения, находящийся в интервале от 170 до 220

, причем поры имеют диаметр в пике распределения, находящийся в интервале от 170 до 220  .

. , причем поры имеют диаметр в пике распределения, лежащий в интервале от 180 до 220

, причем поры имеют диаметр в пике распределения, лежащий в интервале от 180 до 220  .

. .

. .

. , и менее чем 1% объема пор составляют поры, имеющие диаметры более 1000

, и менее чем 1% объема пор составляют поры, имеющие диаметры более 1000  .

. , и менее 0,5% объема пор составляют поры, имеющие диаметры более 1000

, и менее 0,5% объема пор составляют поры, имеющие диаметры более 1000  .

. , и менее 0,5% объема пор составляют поры, имеющие диаметры более 1000

, и менее 0,5% объема пор составляют поры, имеющие диаметры более 1000  .

. .

. .

. , менее 5% объема пор катализатора составляют поры, имеющие диаметры более 500

, менее 5% объема пор катализатора составляют поры, имеющие диаметры более 500  , и менее 2% объема пор катализатора составляют поры, имеющие диаметры более 1000

, и менее 2% объема пор катализатора составляют поры, имеющие диаметры более 1000  , причем поры катализатора имеют диаметр в пике распределения более 170

, причем поры катализатора имеют диаметр в пике распределения более 170  .

. , причем поры катализатора имеют диаметр в пике распределения, который лежит в пределах от 170 до 220

, причем поры катализатора имеют диаметр в пике распределения, который лежит в пределах от 170 до 220  .

. , менее чем 1% объема пор с диаметром более 500

, менее чем 1% объема пор с диаметром более 500  и менее чем 0,5% объема пор с диаметром более 1000

и менее чем 0,5% объема пор с диаметром более 1000  , причем диаметр пор в пике распределения находится в пределах от 170 до 220

, причем диаметр пор в пике распределения находится в пределах от 170 до 220  .

.

Приоритет по пунктам:

29.07.94 - по пп. 1, 5, 11, 14-16, 18;

07.06.95 - по пп. 2-4, 6-10, 12, 13, 17.

| ФЛОТЛЦИОННАЯ МАШИНАБ^:союс; *;^^'.ii:iTbj -'-:,:.; ^^/:;;vrr- : ^6i?o>&;::i^^' ; I | 0 |

|

SU160475A1 |

| Способ обессеривания крекинг-бензина | 1977 |

|

SU1151216A3 |

| US 5215955 A, 01.06.93 | |||

| US 4976848 A, 11.12.90. | |||

Авторы

Даты

1999-10-20—Публикация

1995-07-14—Подача