Изобретение относится к области черной металлургии, в частности к выплавке стали в подовой печи.

Известен способ выплавки стали в подовой печи, включающий загрузку металлошихты, продувку ванны кислородом, подсыпку порогов завалочных окон с использованием в качестве материала порогов завалочных окон дробленого известняка (SU 1790609 A3, C 21 K 5/04, 23.01.93). Применение известного способа исключает уход и потери металла из печи вследствие разъедания материала порогов завалочных окон жидким металлом и печным шлаком, т.к. температура плавления дробленого известняка достаточно высокая. Однако использование дробленого известняка для создания порогов завалочных окон приводит к повышению себестоимости стали.

Желаемым техническим результатом изобретения является снижение себестоимости стали путем вторичного использования отходов мартеновского производства для создания порогов завалочных окон при сохранении необходимых эксплуатационных свойств порогов завалочных окон: стойкости против эрозионного и высокотемпературного воздействия, а также устойчивости к ферростатическому и гидродинамическому давлению жидкого металла и печного шлака.

Это достигается тем, что в известном способе выплавки стали в подовой печи, включающем загрузку твердой металлошихты, продувку ванны кислородом, подсыпку порогов завалочных окон известняком по изобретению, металлошихта дополнительно содержит жидкий чугун, а подсыпку порогов завалочных окон производят смесью отвального мартеновского шлака и известняка в соотношении (3-6): 1 с размерами фракций, соответственно 10-25 мм и 26-50 мм при их соотношении 1:(0,7-1,5), при этом отношение площади порога завалочного окна к его высоте поддерживают в пределах 1:(0,6-1,3), причем после подсыпки порогов завалочных окон их выдерживают в течение 5-20 минут при температуре 800-1200oC, после чего заливают жидкий чугун.

Использование отходов мартеновского производства (отвального мартеновского шлака) вместо дорогостоящего известняка для создания порогов завалочных окон значительно снижает себестоимость стали. Введение известняка в отвальный мартеновский шлак повышает сопротивление эрозионному и высокотемпературному воздействию печного шлака и жидкого металла. При соотношении отвального мартеновского шлака к известняку более 6:1 снижается стойкость против эрозионного воздействия печного шлака и жидкого металла. При соотношении менее 3: 1 увеличивается выделение из известняка двуокиси углерода (CO2) и уменьшается плотность порога завалочного окна, увеличивая расход известняка.

Применение смеси отвального мартеновского шлака и известняка в соотношении (3-6):1 с размерами фракций, соответственно 10-25 мм и 26-50 мм в соотношении 1: (0,7-1,5) обеспечивает необходимые плотность и пониженную теплопроводность материала порога завалочного окна, что в комплексе с высокотемпературной выдержкой обеспечивает повышенную стойкость порога завалочного окна при высоких температурах и исключает уход металла из ванны сталеплавильного агрегата.

Отношение площади порога завалочного окна к его высоте в пределах 1:(0,6 -1,3) обеспечивает необходимую устойчивость порога против гидродинамического и ферростатического давления жидкого металла и печного шлака. Увеличение данного соотношения нецелесообразно из-за недостаточной площади порога завалочного окна, а уменьшение его приводит к аварийной ситуации (разрушение порога завалочного окна жидким металлом).

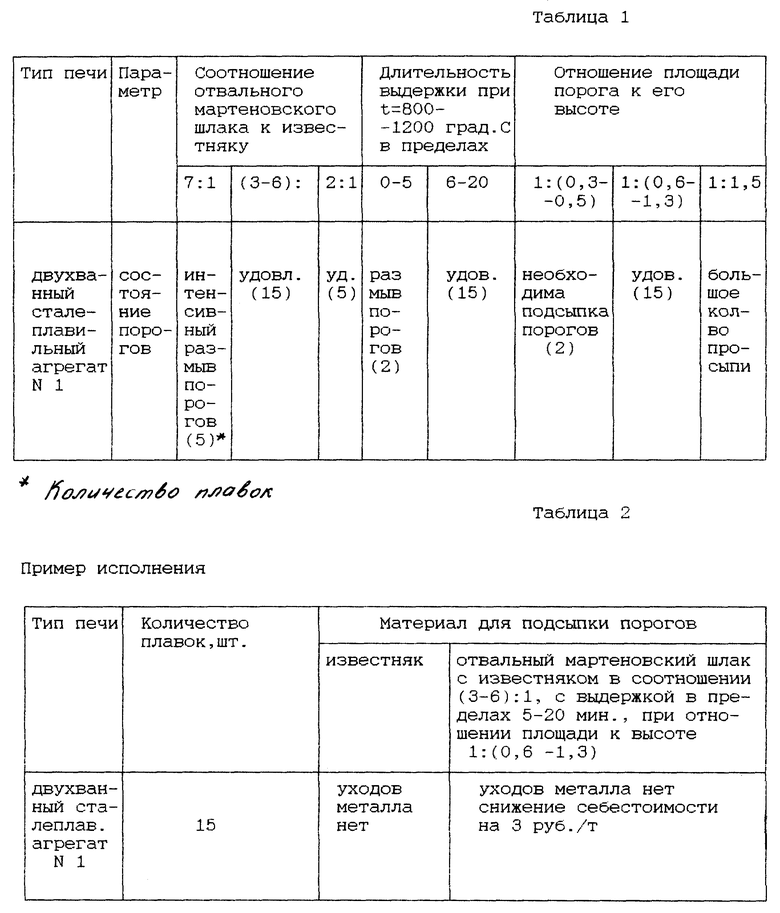

Все предлагаемые соотношения установлены экспериментальным путем (см. таблицу 1, 2).

Необходимым условием для сохранения формы порога завалочного окна является выдержка в течение 5-20 минут при температуре 800-1200oC, т.к. основные составляющие шлака (валлостонит, фаялит, оливины) имеют температуру плавления 1200-1300oC и не выдерживают температурного и химического воздействия печного шлака и жидкого металла. Указанная выдержка приводит к изменению минералогического состава и образованию сложных тугоплавких соединений, что повышает огнеупорность материала порога завалочного окна.

Выбранные отношения площади порога завалочного окна к его высоте в связи с большей насыпной плотностью шлака, чем у сырого доломита или дробленого известняка обеспечивают необходимую устойчивость порога завалочного окна против ферростатического воздействия жидкого металла и печного шлака.

Пример выполнения способа выплавки стали

В двухванную печь вместимостью 250 т загрузили 80 т металлолома и 14 т известняка; после этого подсыпали пороги завалочных окон подготовленной смесью отвального мартеновского шлака и известняка в соотношении 3:1 и с размерами фракций соответственно 10...25 мм и 26...50 мм в соотношении 1:0,7. Отношение площади порогов во всех трех завалочных окнах к их высоте составляет 1:0,6.

После прогрева порогов завалочных окон в течение 15 минут при температуре 800oC залили 160 т жидкого чугуна и начали продувку ванны кислородом с интенсивностью 7 тыс. нм3/час. В процессе плавления уровень металла и шлака повысился на 0,3 м. Через 1 час 5 минут уровень металла понизился ниже основания подсыпанных порогов.

Износ порогов составил примерно 20% по массе и уменьшился по высоте на 0,4 м. В период доводки износ порогов составил 15% и за плавку - 35%, что не превышает величины износа порогов из известняка. Ухода металла нет.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2007 |

|

RU2343206C1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВЫХ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 2002 |

|

RU2215044C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ И МАРТЕНОВСКАЯ ПЕЧЬ | 2005 |

|

RU2299246C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1997 |

|

RU2122587C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ОСНОВНОЙ МАРТЕНОВСКОЙ ПЕЧИ | 2000 |

|

RU2183678C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2000 |

|

RU2197536C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1994 |

|

RU2068000C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ | 1998 |

|

RU2123053C1 |

Изобретение относится к области черной металлургии, в частности к выплавке стали в подовой печи. Способ выплавки стали включает в себя загрузку твердой металлошихты, заливку жидкого чугуна в качестве металлошихты, продувку ванны кислородом, подсыпку порогов завалочных окон. Для подсыпки порогов завалочных окон применяют смесь отвального мартеновского шлака и известняка в соотношении (3 - 6) : 1 с размерами фракций соответственно 10 - 25 мм и 26 - 50 мм при их соотношении 1 : (0,7 - 1,5). Отношение площади порога завалочного окна к его высоте должно быть 1 : (0,6 - 1,3). После подсыпки порогов завалочных окон их выдерживают в течение 5 - 20 мин при температуре 800 - 1200oС, после чего заливают жидкий чугун. Изобретение позволяет снизить себестоимость стали за счет использования отходов мартеновского производства для создания порогов завалочных окон при сохранении их необходимых эксплуатационных свойств: стойкости против эрозионного и высокотемпературного воздействия и устойчивости к ферростатическому и гидродинамическому давлению жидкого металла и печного шлака. 2 табл.

Способ выплавки стали в подовой печи, включающий загрузку твердой металлошихты, продувку ванны кислородом, подсыпку порогов завалочных окон известняком, отличающийся тем, что металлошихта дополнительно содержит жидкий чугун, а подсыпку порогов завалочных окон производят смесью отвального мартеновского шлака и известняка в соотношении (3 - 6) : 1 с размерами фракций соответственно 10 - 25 мм и 26 - 50 мм при их соотношении 1 : (0,7 - 1,5), при этом отношение площади порога завалочного окна к его высоте поддерживают в пределах 1 : (0,6 - 1,3) соответственно, причем после подсыпки порогов завалочных окон их выдерживают в течение 5 - 20 мин при температуре 800 - 1200oC, после чего заливают жидкий чугун.

| SU, 1790609, A3, 23.01.93 | |||

| SU, 73579 A, 31.01.49 | |||

| SU, 1730174, A1, 30.04.92 | |||

| SU, 1657914, A1, 23.06.91 | |||

| SU, 846948, A, 15.07.81 | |||

| SU, 1254265, A1, 30.08.86 | |||

| CS, 246451 A, 16.10.86 | |||

| RU, 2056461, C1, 20.03.96 | |||

| WO, 81/02166, A1, 06.08.81 | |||

| WO, 90/00627, A1, 25.01.90. |

Авторы

Даты

1999-11-10—Публикация

1998-07-06—Подача