Изобретение относится к теплотехнике и может быть использовано для охлаждения сжатого воздуха в энергетических газотурбинных установках (ГТУ) с помощью газожидкостных теплообменников. Охлаждение сжатого воздуха в ГТУ производится для уменьшения потребляемой мощности многоступенчатых компрессоров и для уменьшения расхода воздуха в системах охлаждения газовых турбин. Охлаждение сжатого воздуха осуществляется обычно в стационарных теплообменниках поверхностного или контактного типа [1]. Эти теплообменники, однако, имеют значительные габариты и большую металлоемкость, что делает их использование недостаточно эффективным.

Известен газожидкостный контактно-поверхностный теплообменник, содержащий корпус с патрубками подвода и отвода газа, установленный соосно внутри корпуса ротор в виде горизонтального вала с закрепленной на нем и снабженной дистанционирующими выступами по меньшей мере одной концентричной валу обечайкой, причем кольцевые полости между валом и примыкающей к нему обечайкой, периферийной обечайкой и корпусом, и между смежными обечайками служат теплообменными каналами, и распределительную трубу с выходным насадком для подвода жидкости к теплообменным каналам [2]. Данный теплообменник по сравнению с [1] имеет меньшие габариты и металлоемкость, но предназначен для охлаждения не газа (воздуха) жидкостью, а жидкости газом. В ГТУ для охлаждения сжатого (компрессорного) воздуха теплообменник [2] не может быть использован по следующим причинам. Испарение воды в процессе ее нагрева горячим компрессорным воздухом при поступательном движении тонкой пленки воды по конической поверхности обечаек будет приводить к неравномерному утонению и разрушению пленки, что может вызвать разбалансировку ротора из-за неравномерного распределения масс жидкости. Кроме того, при такой конструкции не исключено попадание водяных капель в смеси с охлажденным воздухом на охлаждаемые турбинные детали с последующей их возможной эрозией и поломкой в результате резких температурных деформаций.

Решаемой изобретением задачей является обеспечение надежной работы теплообменника при охлаждении горячего сжатого воздуха жидкостью с исключением содержания капельной влаги в охлажденном воздухе.

Эта задача решается тем, что в газожидкостном контактно-поверхностном теплообменнике, содержащем корпус с патрубками подвода и отвода газа, установленный соосно внутри корпуса ротор в виде горизонтального вала с закрепленной на нем и снабженной дистанционирующими выступами по меньшей мере одной концентричной валу обечайкой, причем кольцевые полости между валом и примыкающей к нему обечайкой, периферийной обечайкой и корпусом, и между смежными обечайками служат теплообменными каналами, и распределительную трубу с выходным насадком для подвода жидкости к теплообменным каналам, согласно изобретению каждая обечайка имеет цилиндрическую форму и снабжена с каждого торца козырьками, образующими с обечайками концентричные валу кольцевые желоба на периферии теплообменных каналов, при этом каждый козырек выполнен в виде усеченного конуса с большим основанием, совмещенным с обечайкой, и малым основанием, обращенным за ее пределы, причем диаметр малого основания в козырьке, расположенном со стороны входа газа в теплообменник, превышает соответствующий диаметр со стороны выхода газа из него. Количество обечаек выбирается исходя из заданных величин расхода и глубины охлаждения газа, а также гидравлического сопротивления теплообменника.

Выходной насадок распределительной трубы может быть установлен в зоне примыкающего к валу желоба под его козырьком со стороны входа газа, а торцы козырьков с этой стороны расположены с последовательным от центра к периферии осевым сдвигом для каждого желоба по отношению к предыдущему в направлении, встречном движению газа при входе в теплообменник.

Торцы козырьков со стороны входа газа в теплообменник по меньшей мере у примыкающего к валу желоба, кроме периферийного, имеют равномерно расположенные по периферии прорези.

Для теплообменника с по меньшей мере тремя обечайками ширина прорези может быть постоянна для каждого козырька с убыванием от примыкающего к валу желоба к периферийному.

Каждый желоб с внутренней стороны равномерно по окружности может иметь продольные радиальные ребра, высота которых на участке обечайки постоянна и равна высоте дистанционирующих выступов, а на козырьках со стороны входа газа в теплообменник - переменна в пределах от глубины желоба до нуля в торцевой плоскости козырька.

На внутренней стенке каждой обечайки со стороны выхода газа из теплообменника может быть установлен дефлектор в виде пересекающейся с ребрами плоской поперечной кольцевой перегородки с выступающим в сторону входа газа в теплообменник цилиндрическим участком-каплеуловителем, внутренний диаметр которого совпадает с внутренним диаметром перегородки и равен диаметру малого основания конуса в козырьке, расположенном со стороны входа газа в теплообменник, причем в стенке плоской перегородки равномерно по периферии выполнены прорези.

Дефлекторы могут быть установлены на всех обечайках, кроме примыкающей к валу, который в этом случае выполнен полым, а теплообменный канал между валом и примыкающим к нему желобом на участке обечайки со стороны подвода жидкости снабжен затвором в виде кольцевой пересекающейся с ребрами перегородки, имеющей равномерно расположенные по периферии прорези, а в стенке полого вала в пределах обечайки за затвором со стороны подвода жидкости равномерно по окружности выполнены сквозные отверстия.

На внешней поверхности корпуса в пределах обечаек может быть установлена кольцевая камера, сообщенная с патрубком подвода газа и имеющая общую перфорированную стенку с корпусом.

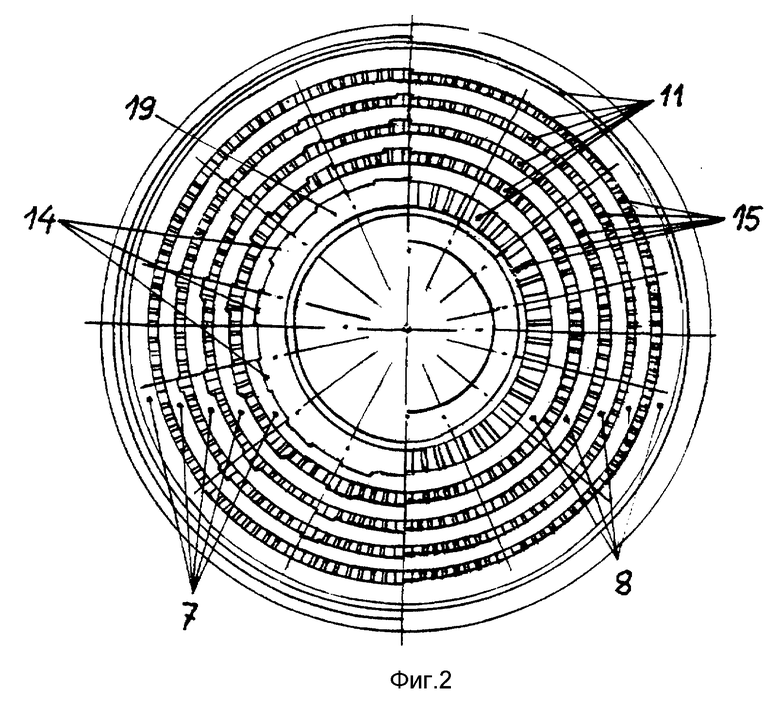

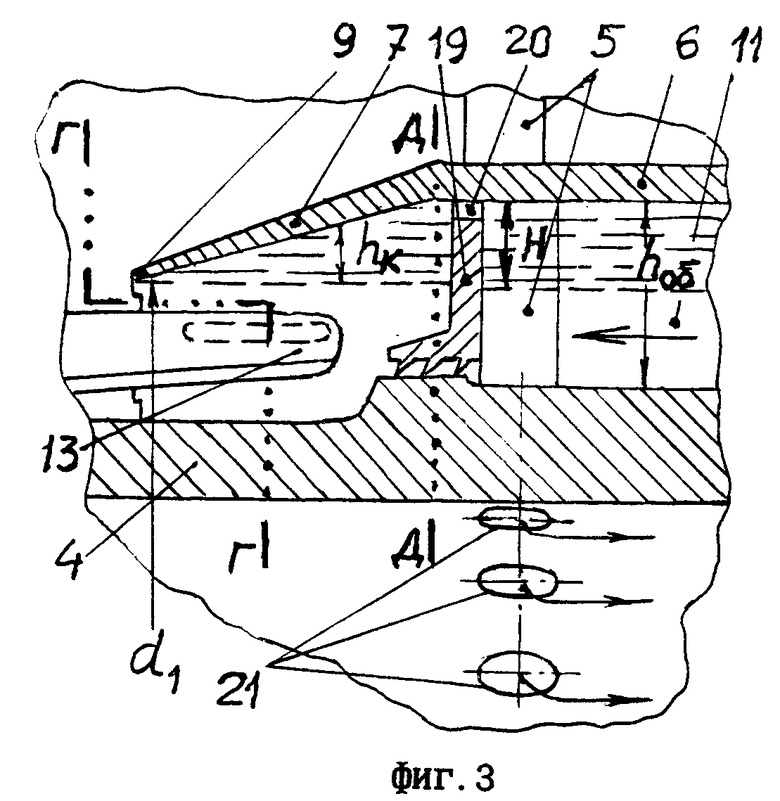

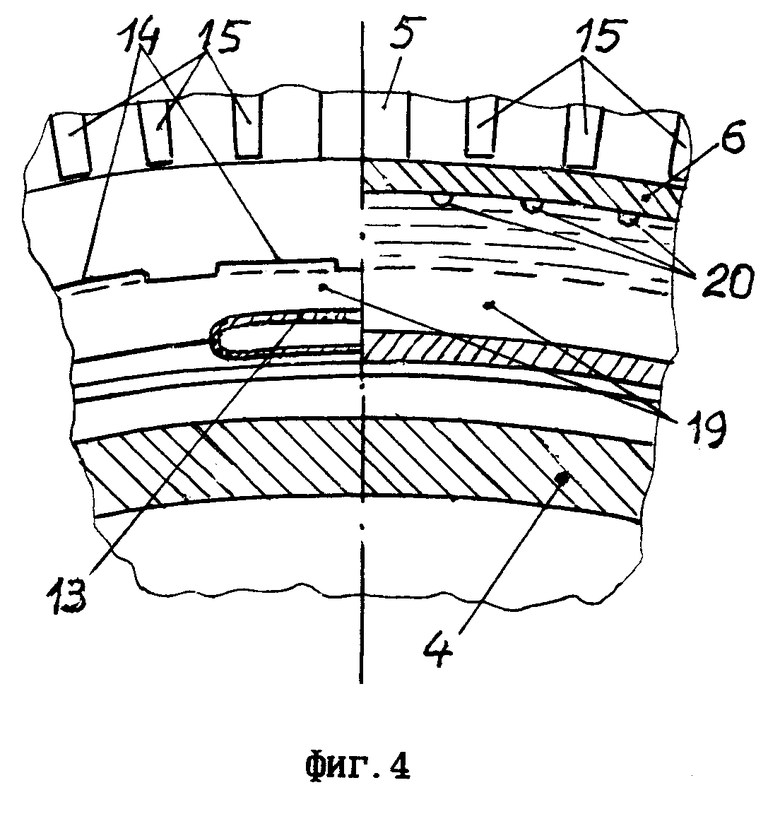

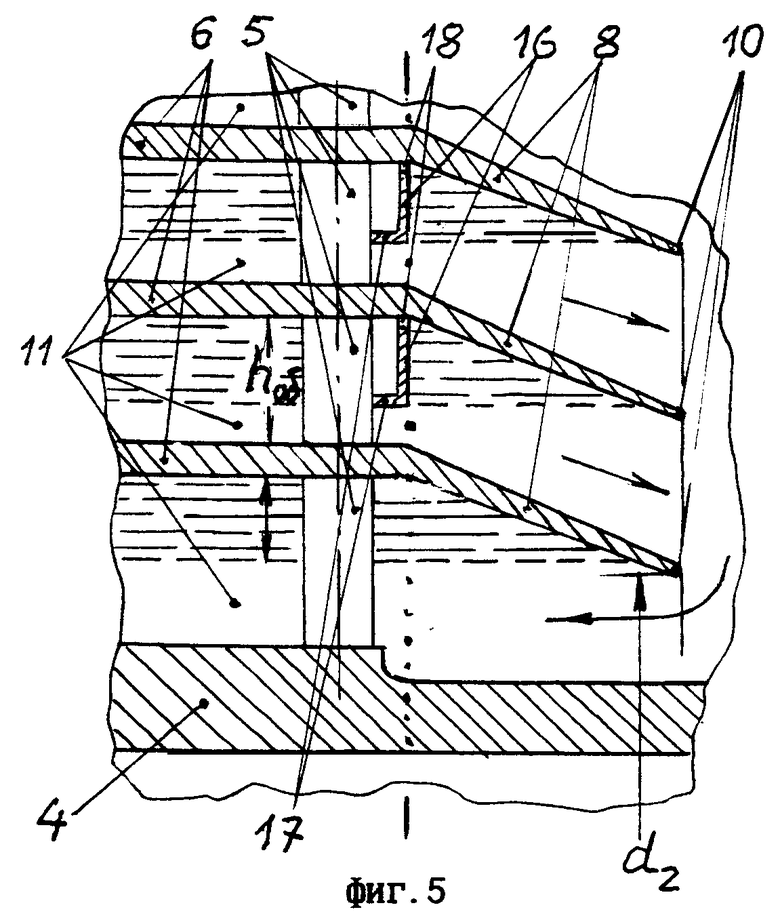

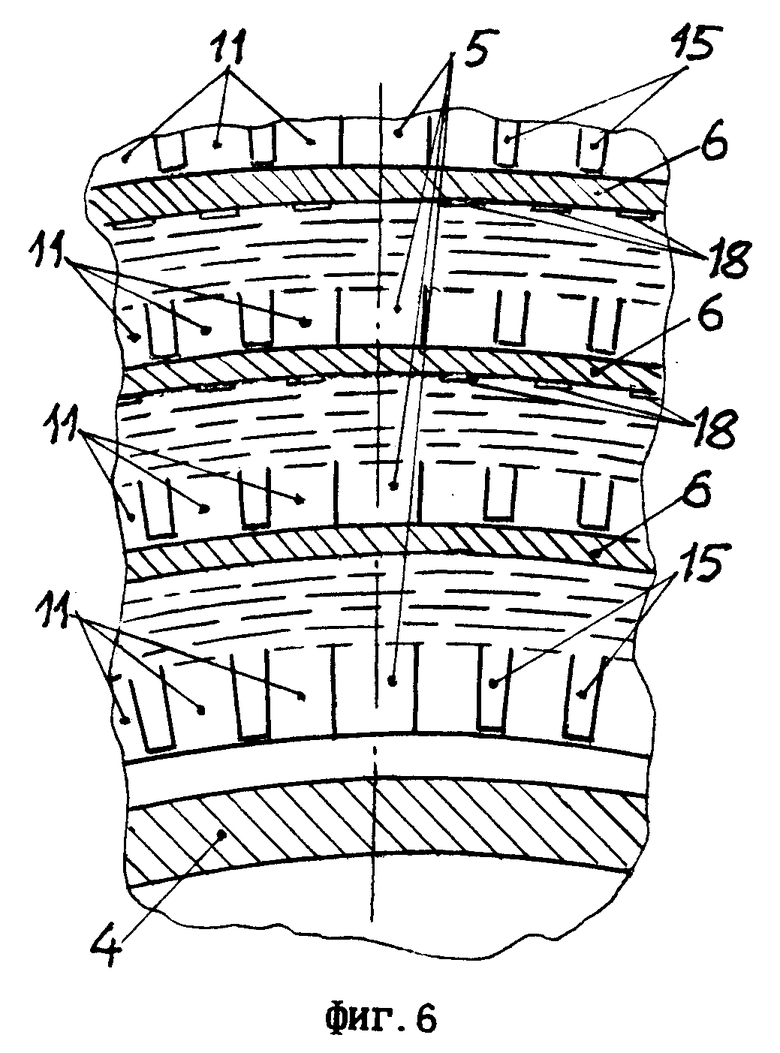

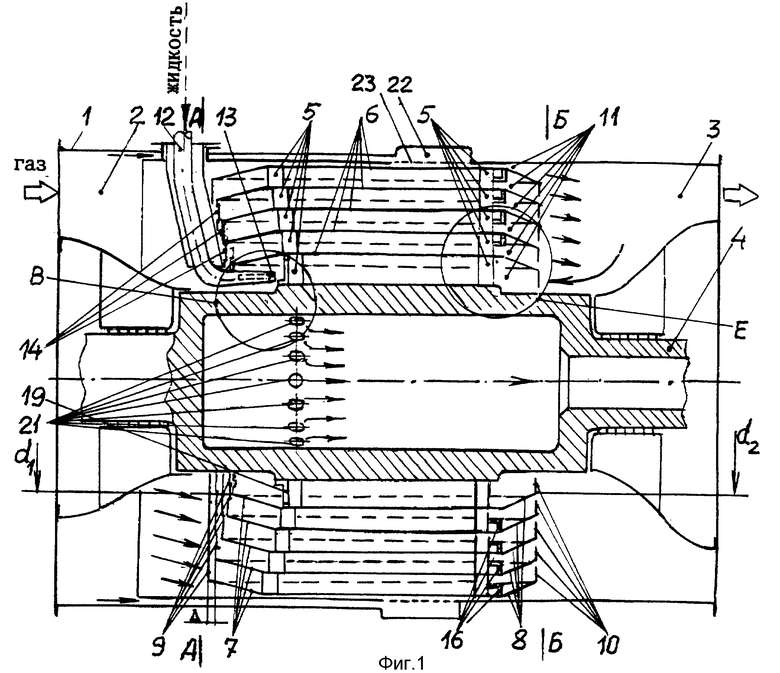

На фиг. 1 схематически изображен в продольном разрезе теплообменник согласно изобретению в варианте с полым валом; на фиг. 2 - тот же теплообменник в поперечном разрезе фиг. 1 по А-А (левая часть) и по Б-Б (правая часть); на фиг. 3 - увеличенное изображение затвора (узел В фиг. 1); на фиг. 4 - вид узла В фиг. 1 в поперечном разрезе по Г-Г (левая часть) и по Д-Д (правая часть); на фиг. 5 - увеличенное изображение дефлектора (узел Е фиг. 1); на фиг. 6 - узел Е фиг. 1 в поперечном разрезе.

Газожидкостный контактно-поверхностный теплообменник согласно изобретению содержит корпус 1 (фиг. 1) с патрубками 2,3 соответственно подвода и отвода газа. Внутри корпуса 1 помещен ротор в виде горизонтального полого вала 4 с закрепленными на нем и снабженными дистанционирующими выступами 5 цилиндрическими обечайками 6, установленными концентрично валу 4. Каждая обечайка 6 снабжена по торцам козырьками 7 и 8, каждый из которых имеет вид усеченного конуса с большим основанием, совмещенным с обечайкой 6, и малым основанием (торцом козырька) 9, 10, обращенным за пределы обечайки 6. Каждая обечайка 6 с примыкающими к ней по торцам козырьками 7, 8 образует кольцевой желоб. Полости между валом 4 и примыкающим к нему желобом, периферийным желобом и корпусом 1, и между смежными желобами служат теплообменными каналами 11. Теплообменник содержит также распределительную трубу 12 (фиг.1) с выходным насадком 13 (фиг. 1 и 3) для подвода жидкости к теплообменным каналам 11. При этом диаметр d1 малого основания (торца) 9 в козырьке 7, расположенном со стороны входа газа в теплообменник, превышает соответствующий диаметр d2 со стороны выхода газа из него для обеспечения перелива жидкости из желобов только со стороны входа газа в теплообменник. Выходной насадок 13 распределительной трубы 12 установлен в зоне примыкающего к валу 4 желоба под козырьком 7 со стороны входа газа в теплообменник. Торцы 10 козырьков 8 со стороны выхода газа из теплообменника в данном варианте конструктивной реализации размещены в одной плоскости, перпендикулярной оси ротора. Торцы 9 козырьков 7 расположены с последовательным от центра к периферии осевым сдвигом Δ для каждого желоба по отношению к предыдущему в направлении, встречном движению газа при входе в теплообменник. Торцы 9 козырьков 7 по меньшей мере у примыкающего к валу 4 желоба, кроме периферийного, имеют равномерно расположенные по периферии прорези 14. Каждый желоб с внутренней стороны равномерно по окружности имеет продольные радиальные ребра 15, причем высота hоб ребер 15 на участке обечайки 6 постоянна и равна высоте дистанционирующих выступов 5, а высота hк ребер 15 на козырьках 7 со стороны входа газа в теплообменник - переменна в пределах от глубины H (фиг. 3, 4) желоба до нуля в плоскости торца 9 козырька 7. Специальных требований к высоте ребер 15 на козырьках 8 со стороны выхода газа из теплообменника (фиг. 5) не предъявляется. С этой стороны на внутренней стенке каждой обечайки 6 для варианта со сплошным валом и на всех обечайках 6, кроме обечайки желоба, примыкающего к валу 4 для варианта с полым валом, установлен дефлектор в виде пересекающейся с ребрами 15 плоской поперечной кольцевой перегородки 16 с выступающим в сторону входа газа в теплообменник цилиндрическим участком-каплеуловителем 17, внутренний диаметр которого совпадает с внутренним диаметром перегородки 16 и равен диаметру d1 малого основания конуса в козырьке 7. В стенке перегородки 16 равномерно по периферии выполнены прорези 18 (фиг. 6). Применительно к варианту теплообменника с полым валом теплообменный канал 11 между полым валом 4 и примыкающим к нему желобом на участке обечайки 6 со стороны подвода жидкости снабжен затвором (фиг. 3, 4) в виде пересекающейся с ребрами 15 поперечной кольцевой перегородки 19 с симметрично расположенными по периферии прорезями 20, а в стенке полого вала 4 в пределах обечаек 6 по окружности между дистанционирующими выступами 5 со стороны подвода жидкости равномерно по окружности выполнены сквозные отверстия 21. На внешней поверхности корпуса 1 в пределах обечаек 6 установлена кольцевая камера 22, сообщенная с патрубком 2 подвода газа и имеющая общую перфорированную стенку 23 с корпусом 1.

Работа роторного теплообменника осуществляется следующим образом. Для пуска теплообменника приводят во вращение ротор, затем подают охлаждаемый газ и через распределительную трубу 12 охлаждающую воду. Применительно к ГТУ в качестве охлаждаемого газа служит компрессорный воздух. Воздух подается через патрубок 2 в кольцевые теплообменные каналы 11 и после охлаждения в них выходит через патрубок 3. Охлаждающая вода подается через распределительную трубу 12 с выходным насадком 13 под примыкающей к валу 4 козырек 7 со стороны входа воздуха. При вращении ротора охлаждающая вода под действием центробежных сил заполняет примыкающий к валу 4 желоб до границы перелива на торце 9 козырька 7. Перелив воды только со стороны козырька 7 обуславливается тем, что диаметр d1 его торца 9 больше диаметра d2 торца 10 козырька 8. Благодаря тому, что торцы 9 козырьков 7 всех желобов со стороны входа воздуха в теплообменные каналы 11 расположены с последовательным осевым сдвигом, переливающаяся через торцевой край 9 козырька 7 примыкающего к валу 4 желоба вода попадает под козырек 7 соседнего желоба большего диаметра, пересекая кольцевой теплообменный канал 11 между ними. Таким же образом осуществляется последовательное заполнение охлаждающей водой всех желобов. Проходящий через теплообменные каналы 11 горячий воздух охлаждается путем контактного теплообмена с водяной завесой переливающейся каскадом из желоба в желоб воды, контактного теплообмена с поверхностью воды внутри желобов и поверхностного теплообмена через наружные поверхности желобов и продольные ребра 15. Эти ребра, кроме того, разделяя водяное кольцо внутри каждого желоба на отсеки, предотвращают динамические возмущения при заполнении водой ротора теплообменника. Прорези 14 на торцах 9 козырьков 7 обеспечивают равномерные разрывы водяной завесы, что уменьшает гидравлическое сопротивление движению охлаждаемого воздуха и вовлекает его во вращательное движение до входа в каналы 11. Уменьшение ширины прорезей 14 от примыкающего к валу 4 до периферийного желоба позволяет стабилизировать толщину пленки водяной завесы для кольцевых теплообменных каналов 11, имеющих разную удаленность от оси ротора. По мере движения охлаждающей воды от примыкающего к валу 4 к периферийному желобу происходит частичное испарение воды. Подача воды из распределительной трубы 12 регулируется из условия заполнения периферийного желоба при отсутствии или минимально возможном переливе воды из него. Захватываемая на входе в теплообменные каналы 11 охлаждаемым воздухом капельная влага осаждается в результате центробежной сепарации в этих каналах на поверхности воды. Небольшое количество влаги, которое может попасть в кольцевой зазор между корпусом 1 и периферийным желобом выпаривается в этом зазоре подаваемым в него горячим воздухом из кольцевой камеры 22 через перфорированную стенку 23. Таким образом, капельный унос влаги с охлажденным воздухом полностью предотвращается, хотя его влагосодержание в паровой фазе увеличивается. Это создает дополнительное преимущество, так как теплоемкость воздуха по мере его увлажнения повышается, что позволяет сократить расход охлаждающего агента. В связи с практическим отсутствием перелива из периферийного желоба прорези 14 в торце 9 его козырька 7 не предусмотрены. Предусмотрен вариант подвода части охлажденного воздуха к требующим охлаждения элементам турбины (на чертеже не показаны) через полый вал 4 теплообменника. В этом случае теплообменный канал между валом 4 и примыкающим к нему желобом на участке обечайки 6 со стороны входа газа в теплообменник снабжается затвором в виде кольцевой пересекающейся с ребрами 15 перегородки 19, имеющей равномерно расположенные по периферии прорези 20 для прохода воды. При этом охлаждаемый воздух в прямом направлении проходит через все теплообменные каналы 11, кроме примыкающего к валу 4, после чего часть охлажденного воздуха поворачивает в обратном направлении, входит в примыкающий к валу 4 теплообменный канал 11, пройдя который, поступает через отверстия 21 в полый вал 4.

Отключение теплообменника производится в следующем порядке. Вначале при вращающемся роторе и продолжающейся подаче воздуха отключается подача воды. После ее полного испарения во всех желобах прекращается подача воздуха, затем останавливают вращение ротора. При этом по мере уменьшения толщины слоя воды в желобах давление в ней, вызываемое центробежными силами, падает, а температура растет до наступления состояния насыщения. Возникающее при этом вскипание воды может привести к залповому выбросу капельной влаги из желобов в поток воздуха. Предотвращение такого выброса осуществляется с помощью дефлекторов, выполненных из элементов 16-18. Поток вскипающей пароводяной смеси тормозится перегородкой 16 с улавливанием капельной влаги каплеуловителем 17 и дросселированием пароводяной смеси через прорези 18.

Таким образом, решаемая изобретением задача обеспечения надежной работы теплообменника при охлаждении горячего сжатого воздуха жидкостью достигается созданием на желобах кольцевых слоев жидкости постоянной толщины. При этом исключение содержания капельной влаги на выходе воздуха из теплообменных каналов между желобами обеспечивается за счет перелива жидкости только со стороны входа газа в теплообменник, в периферийном канале - за счет полного испарения жидкости. Использование теплообменника согласно изобретению в особенности перспективно применительно к ГТУ в составе парогазовой установки (ПГУ), допускающей возможность применения в качестве охлаждающей жидкости в теплообменнике химочищенной воды паросилового контура.

Источники информации

1. Газотурбинные установки, конструкция и расчет. Справочное пособие. Под общей редакцией Л.В. Арсеньева и В.Г.Тырышкина. Ленинград, "Машиностроение", Ленинградское отделение, 1978, с.97.

2.Авторское свидетельство СССР N 1161809, 4 F 28 C 3/06, 1983.

Использование: для охлаждения сжатого воздуха в энергетических газотурбинных установках (ГТУ) с помощью газожидкостных теплообменников. На роторе теплообменника закреплены концентрические обечайки, снабженные с каждого торца козырьками, образующими с обечайками концентричные валу кольцевые желоба на периферии кольцевых полостей, служащих теплообменными каналами. Каждый козырек выполнен в виде усеченного конуса с диаметром малого основания со стороны входа газа, большим, чем со стороны, выхода для обеспечения перелива подаваемой внутрь обечайки охлаждающей жидкости только со стороны входа газа. При работе теплообменника в каждом желобе за счет перелива поддерживается постоянный уровень заполнения, что исключает расбалансировку ротора из-за неравномерного распределения воды по поверхности обечайки. 7 з.п.ф-лы, 6 ил.

| Роторный пленочно-воздушный теплообменник | 1983 |

|

SU1161809A1 |

| Роторный пленочно-контактный теплообменник | 1983 |

|

SU1206600A1 |

| Роторный пленочно-контактный теплообменник | 1983 |

|

SU1198359A1 |

| Роторный пленочно-контактный теплообменник | 1982 |

|

SU1071917A2 |

| GB 1331306 A, 26.09.73. | |||

Авторы

Даты

1999-11-10—Публикация

1998-10-19—Подача