Изобретение относится к измерительной технике, а именно к технике измерения давлений в диапазоне от единиц до сотен мегапаскалей в жидкостях и газах.

Практическое широкое применение полупроводниковых тензопреобразователей трансформировало современный датчик давления в прибор, состоящий из двух частей:

- корпус датчика с полостью, снабженный пассивной разделительной мембраной, отделяющей полость от среды давления, и электровыводами;

- чувствительный элемент - тензочувствительная полупроводниковая микроструктура, снабженная электродами и элементами крепления к корпусу датчика. Чувствительные элементы изготавливаются методами массовой микроэлектронной технологии, что обеспечивает высокую повторяемость их тензоэлектрических характеристик и низкую стоимость. Сборка же датчиков давления не предусматривает применения микроэлектронной технологии. Фирмы - изготовители датчиков давления, применяют чувствительные элементы как обычные комплектующие изделия электронной техники. Сборка датчика включает механическое соединение элемента с корпусом, электрическое соединение электродов элемента с электровыводами корпуса, заполнение полости компрессионной жидкостью и ее герметизацию.

Известен чувствительный элемент датчика давления, содержащий кремниевую профилированную мембрану с полупроводниковыми тензорезисторами на ее поверхности, соединенную по периферии через стеклянную пластину со штуцером, и проволочные электроды, соединенные микропроволоками с тензорезисторами [1]. Штуцер предназначен для крепления элемента к корпусу датчика, а проволочные электроды для соединения тензорезисторов с электровыводами корпуса.

Действующее давление изгибает мембрану, сопротивления тензорезисторов изменяются, по данным изменениям судят о величине давления.

Недостатком элементов [1] является узкий диапазон измерения давлений, обусловленный тем, что заданному диапазону измерения отвечает оптимальная жесткость мембраны. Превышение верхнего предела данного диапазона чревато необратимой деформацией, либо разрушением мембраны из-за больших деформаций сдвига, а снижение влечет за собой рост температурных погрешностей. Для измерения давлений широкого диапазона требуется привлечение большой номенклатуры чувствительных элементов с различной жесткостью мембран.

Известен чувствительный элемент датчика давления [2], содержащий полуизолирующий кристалл арсенида галлия с чувствительным к всестороннему сжатию пленочным резистором из твердого раствора AlGaAs (барорезистором) на его поверхности и омическими контактами к барорезистору, выполняющими одновременно роль электродов. При действии давления сопротивление барорезистора изменяется, по данному изменению судят о величине давления. Чувствительный элемент [2] предназначен для размещения в компрессионной жидкости датчика, что позволяет применять его одновременно как для измерения малых давлений (единицы мегапаскалей), так и высоких давлений (сотни мегапаскалей). Возможность измерения малых давлений обеспечивается высокой чувствительностью сопротивления AlGaAs к давлению, а высоких давлений - всесторонностью сжатия кристалла компрессионной жидкостью, когда отсутствуют разрушающие твердое тело сдвиговые деформации. Таким образом, на базе элемента [2] может быть создан датчик давления, обладающий широким диапазоном измерений.

Недостатком элемента [2] является неудобство его монтажа в корпус датчика. Дело в том, что кристалл для обеспечения всесторонности сжатия должен быть со всех сторон окружен компрессионной жидкостью. Недопустима его пайка (приклеивание) к элементам конструкции корпуса. Кристалл может удерживаться в компрессионной жидкости только микропроволоками, соединяющими омические контакты барорезистора (электроды чувствительного элемента) с электровыводами датчика. Для достижения удовлетворительной вибростойкости датчика длина микропроволок должна быть малой - сравнимой с их диаметром. Последнее условие может быть реализовано только с привлечением к монтажу элемента в корпус датчика оборудования и операций микроэлектронной технологии. При этом, разварка кристалла в подвешенном состоянии на короткие микропроволоки выходит за рамки планарной технологии, а следовательно является малопроизводительной, дорогой и неудобной.

Наиболее близким техническим решением, выбранным в качестве прототипа, является чувствительный элемент датчика давления [3]. Данный элемент содержит полупроводниковый кристалл, на поверхности которого размещены два чувствительных к всестороннему сжатию пленочных резистора (барорезистора), снабженных омическими контактами. При действии давления сопротивления барорезисторов изменяются, по данным изменениям судят о величине давления.

Наличие двух барорезисторов расширяет возможности применения чувствительного элемента. Например, данные резисторы могут быть выполнены с различающейся друг от друга чувствительностью их сопротивлений к давлению и температуре (как это сделано в примере конкретного исполнения элемента [3]). В этом случае по изменению сопротивлений обоих барорезисторов можно определять как действующее давление, так и температуру. Кроме того, при изготовлении датчика давления легко может быть сформирован барочувствительный мост Уитстона, если вне полости корпуса датчика разместить второй чувствительный элемент с барорезисторами, аналогичными внутриполостным, и соединить четыре барорезистора с электровыводами корпуса так, чтобы внутриполостные барорезисторы оказались включенными в противоположные плечи моста.

Основной недостаток элемента [3] такой же, как у элемента [2], а именно, неудобство его монтажа в корпус датчика. Для обеспечения всесторонности сжатия кристалла в датчике он должен быть со всех сторон окружен компрессионной жидкостью, что не допускает пайку (приклеивание) чувствительного элемента к корпусу. Кристалл может удерживаться в компрессионной жидкости только микропроволоками, соединяющими омические контакты барорезисторов (которые выполняют одновременно роль электродов чувствительного элемента) с электровыводами датчика. Для достижения удовлетворительной вибростойкости датчика давления длина данных микропроволок, должна быть малой - сравнимой с их диаметром. Последнее условие практически достижимо только, если при монтаже чувствительного элемента в корпус датчика используется оборудование и приемы микроэлектронной технологии. Причем разварка кристалла в подвешенном состоянии на короткие микропроволоки выходит за рамки планарной технологии, а следовательно является малопроизводительной, дорогой и неудобной.

Соединение чувствительного элемента [3] с корпусом приводит к тому, что при действии давления возникает направленная сила, прижимающая кристалл к стенке корпуса. Эта сила при больших давлениях способна вызвать микропластические деформации в кристалле, что приведет к выходу элемента из строя. Кроме того, при изменениях температуры из-за различий в коэффициентах температурного расширения материала корпуса датчика и кристалла в последнем возникают термомеханические напряжения. Эти напряжения изменяют сопротивления барорезисторов, что приводит к дополнительной температурной погрешности измерения. Таким образом, крепление элемента [3] к корпусу датчика не обеспечивает высокой надежности и точности измерения давлений.

Задачей предлагаемого изобретения является обеспечение удобства монтажа чувствительного элемента в корпус датчика давления.

В предлагаемом изобретении чувствительный элемент датчика давления содержит полупроводниковый кристалл, на поверхности которого размещены два чувствительных к всестороннему сжатию пленочных резистора (барорезистора), снабженных омическими контактами, который в отличие от прототипа дополнительно снабжен керамической пластиной, на периферийной части поверхности которой сформированы электроды в виде контактных площадок, а в центральной - выемка, в которой размещен кристалл, при этом омические контакты барорезисторов посредством микропроволок и проводящих дорожек печатного монтажа, выполненных на поверхности пластины, соединены с вышеуказанными электродами.

Предложенная конструкция чувствительного элемента удобна для монтажа в корпус датчика, поскольку керамическая пластина может быть закреплена в датчике приклейкой (пайкой) тыльной стороной к стенке корпуса, а соединение элемента с электровыводами датчика может выполняться пайкой последних с помощью паяльника к контактным площадкам керамической пластины. В смонтированном таким образом элементе кристалл оказывается окруженным компрессионной жидкостью, заполняющей зазоры между стенками выемки и поверхностью кристалла, и подвергается всестороннему сжатию, что исключает возникновение в нем при давлении анизотропных напряжений. Керамическая пластина благодаря высокой прочности на сжатие способна, в отличие от полупроводникового кристалла, выдерживать высокие давления без микроразрушений в приклеенном (припаянном) к стенке корпуса датчика состоянии.

Ортогональность ориентаций соседних микропроволок обеспечивает снижение термомеханических напряжений в кристалле, обусловленных различием коэффициентов температурного расширения керамики и кристалла, поскольку действие термомеханической силы сжатия (растяжения) на кристалл со стороны каждой микропроволоки в значительной степени компенсируется изгибом сопряженной микропроволоки и микроповоротом кристалла в окне.

В предложенном элементе кристалл методами микроэлектронной технологии фиксируется в выемке микропроволаками, соединяющими барорезисторы с прилегающими к выемке участками дорожек печатного монтажа на поверхности пластины. Высокая точность задания и поддержания размеров кристалла, выемки и мест приварки микропроволок, присущая микроэлектронной технологии, обеспечивает возможность размещения кристалла в выемке с малыми зазорами и фиксации кристалла короткими микропроволоками.

Достигаемая при этом жесткость микропроволок и тонкий слой компрессионной жидкости в зазорах препятствуют заметным перемещениям кристалла при воздействии вибраций и ударов, что обеспечивает высокую стойкость элемента к воздействию механических факторов.

При высокой теплопроводности керамики (нитрид бора, оксид алюминия, поликор и др. ), узких зазорах между стенками выемки и кристаллом, а также при соединении керамической пластины с корпусом датчика тонким теплопроводным слоем клея (припоя) обеспечивается быстрый обмен теплом между кристаллом и корпусом, что позволяет снизить адиабатическую погрешность.

Высокое электрическое сопротивление керамики обеспечивает отличную гальваническую развязку между резисторами и корпусом, что способствует повышенной стойкости датчика давления к внешним электрическим воздействиям.

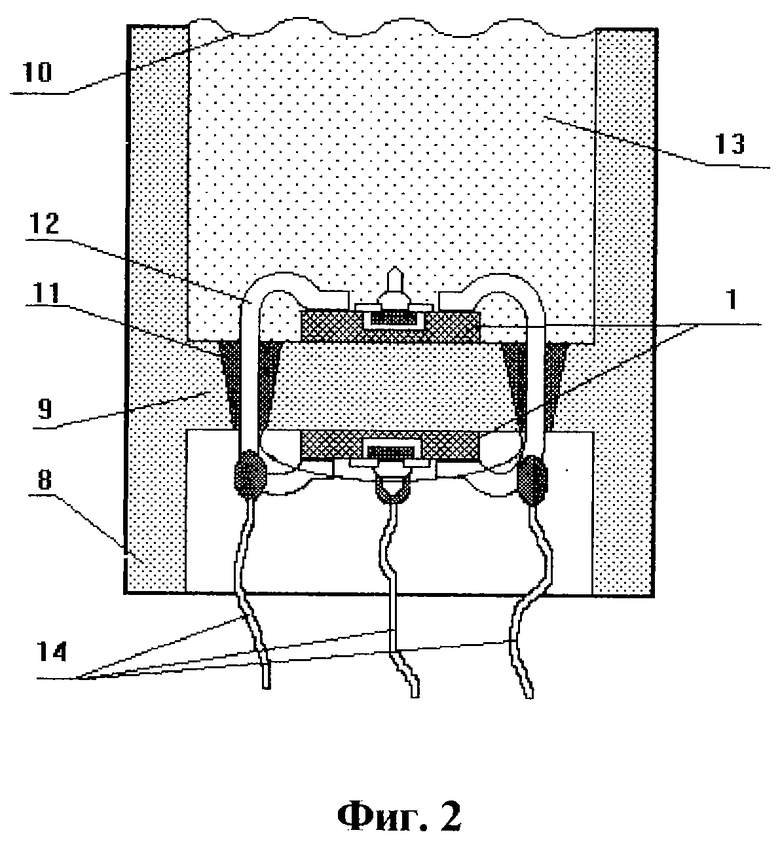

На фиг. 1 изображен предлагаемый чувствительный элемент - вид сверху и в сечении А - А.

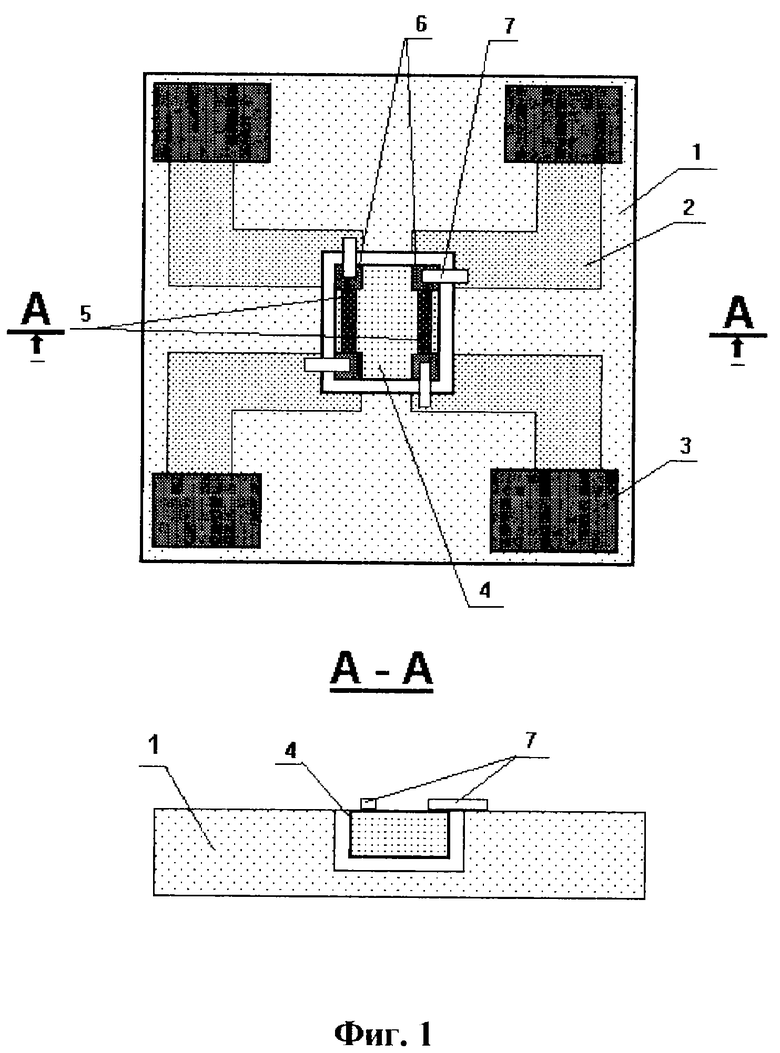

На фиг. 2 представлен вариант датчика давления с предлагаемыми чувствительными элементами.

Чувствительный элемент, представленный на фиг. 1, содержит поликоровую пластину 1 размерами 5 x 5 x 0,5 мм. В центре пластины ультразвуковой вырубкой сформирована выемка размерами 1,5±0,02 мм на 1,3±0,02 мм и глубиной 0,33±0,02 мм. На лицевой поверхности пластины выполнены четыре никелевых дорожки 2 и золотые контактные площадки 3 на периферийных угловых участках поверхности. В выемке размещен кристалл 4, вырезанный из технологической подложки полуизолирующего арсенида галлия толщиной 0,30±0,01 мм лазерным скрайбером и имеющий размеры 1,4±0,02 мм на 1,2±0,02 мм. Выбранные размеры кристалла и выемки обеспечивают размещение первого во второй с малыми зазорами. На поверхности кристалла сформированы два пленочных полосковых барорезистора 5 из твердого раствора Al0,3Ga0,7As с омическими контактами 6 из эвтектического сплава GeNiAu. Омические контакты 6 и дорожки 2 соединены золотыми микропроволоками 7 диаметром 0,1 мм. Длина микропроволок 7 от мест сварки составляет 0,2-0,3 мм, а каждая микропроволока ортогональна двум соседним микропроволокам.

Датчик давления, представленный на фиг. 2, содержит цилиндрический стальной корпус 8 с полостью, ограниченной плоской перегородкой 9 и разделительной мембраной из тонкой нержавеющей стали 10, с внешней стороны которой действует измеряемое давление. В перегородке корпуса сформированы четыре металлостеклянных гермоввода 11 с изолированными коваровыми электровыводами 12 диаметром 0,3 мм. Полость заполнена полиэтилсилаксановой жидкостью 13. К перегородке 9 посредством тонких слоев галлиевого припоя с медным порошком присоединены поликоровые пластины 1 первого и второго чувствительных элементов, при этом пластина 1 первого элемента припаяна к внутриполостной поверхности перегородки 9, а пластина 1 второго элемента - к внешней поверхности перегородки 9. Электровыводы 12 припаяны к контактным площадкам 3 чувствительных элементов так, что четыре барорезистора 5 образуют мост Уитстона, причем внутриполостные барорезисторы 5 оказываются включенными в противоположные плечи моста. С целью обеспечения малого разбаланса моста и малой зависимости разбаланса от температуры, чувствительные элементы для датчика предварительно подобраны по номиналам и температурным коэффициентам сопротивлений барорезисторов 5. Проводники 14 предназначены для соединения моста с электронной аппаратурой. Измеряемое давление через разделительную мембрану 10 передается на компрессионную жидкость 13. Компрессионная жидкость 13 всесторонне сжимает кристалл 4 первого чувствительного элемента. Сжатие кристалла приводит к изменению сопротивлений внутриполостных барорезисторов 5. Возникающий разбаланс моста несет информацию о величине давления.

Представительная выборка датчиков (фиг. 2) испытывалась на длительное воздействие статического давления 200 МПа и на воздействие 30000 циклов пульсирующего давления амплитудой 80 МПа. В пределах погрешности измерения ≈ 0,05% не замечено гистерезисных и необратимых эффектов в зависимости от напряжений разбаланса мостов от давления. Этот результат позволяет заключить, что предложенное исполнение чувствительного элемента обеспечивает всесторонность сжатия кристалла арсенида галлия в полости датчика. Выполненное нами многократное термоциклирование (сотни циклов от минус 50 до +120oC) представительной выборки датчиков (фиг. 2) не приводит к значимым необратимым изменениям исходных разбалансов мостов и появлению гистерезисных явлений, что говорит об отсутствии в кристаллах чувствительных элементов заметных термомеханических напряжений.

Резонансная частота f колебаний кристалла (масса) на проволочных электровыводах (пружинах) может быть определена формулой [4]

где E - модуль Юнга золота (80 ГПа), R - радиус проволочки (5•10-5 м), m - масса кристалла (3,6•10-6 кг), l - длина проволочки от мест сварки (l<3•10-4 м).

Подстановка численных значений в формулу дает f > 30 кГц.

Предельно допустимое для элемента ускорение "a", определяемое соотношением a = πR2G/m, где G - предел прочности золота на разрыв (G≈100 МПа), составляет a≈ 2•105 м• сек-2.

Приведенные расчеты подтверждают высокую стойкость датчика к механическим факторам.

Производство опытных образцов датчиков подтвердило возможность изготовления на основе предлагаемого изобретения удобных в монтаже чувствительных элементов. Результаты испытаний и расчеты показали высокую надежность и точность датчиков в широком диапазоне измерения давлений.

Все технологические операции по изготовлению кристаллов с барорезисторами и пластин с выемкой, дорожками и электродами являются групповыми (одновременно могут изготавливаться сотни изделий на единых технологических подложках керамики и арсенида галлия). Технологические операции размещения кристаллов в выемках и разварки микропроволок поддаются полной автоматизации.

Источники информации, использованные при составлении описания изобретения

1. Авт. свид. СССР N 1464055, G 01 L 9/04, опубл. 07.03.89, бюл. N 9.

2. Авт. свид. СССР N 1569616, G 01 L 9/06, опубл. 07.06.90, бюл. N 21.

3. Заявка ЕПВ N 0335793, G 01 L 9/00, опубл. 04.10.89.

4. Л.Д. Ландау, Е.М. Лифшиц. Теория упругости. - М.: Наука, 1965.2

| название | год | авторы | номер документа |

|---|---|---|---|

| МУЛЬТИПЛИКАТИВНЫЙ МИКРОЭЛЕКТРОННЫЙ ДАТЧИК ДАВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2247342C1 |

| Полупроводниковый датчик давления | 1986 |

|

SU1381350A1 |

| ДАТЧИК ДАВЛЕНИЯ | 1995 |

|

RU2082127C1 |

| СПОСОБ СОЗДАНИЯ МОНОЛИТНОЙ ИНТЕГРАЛЬНОЙ СВЧ СХЕМЫ | 1992 |

|

RU2130215C1 |

| МАТРИЦА ИНТЕГРАЛЬНЫХ ПРЕОБРАЗОВАТЕЛЕЙ ДАВЛЕНИЯ | 2007 |

|

RU2362236C1 |

| МИКРОЭЛЕКТРОННЫЙ ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2169912C1 |

| МИКРОМЕХАНИЧЕСКИЙ ГИРОСКОП | 2001 |

|

RU2209394C2 |

| УСТРОЙСТВО ДЛЯ СВЕТОТЕРАПИИ | 1998 |

|

RU2149656C1 |

| ГИДРОФИЗИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1988 |

|

SU1841054A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ ДВИЖЕНИЯ И ТЕМПЕРАТУРЫ ПОТОКОВ ФЛЮИДОВ | 2008 |

|

RU2395684C2 |

Изобретение относится к технике измерения давлений в жидкостях и газах. В чувствительный элемент, содержащий полупроводниковый кристалл с чувствительными к всестороннему сжатию резисторами (барорезисторами), дополнительно введена керамическая пластина, на периферийной части поверхности которой сформированы электроды в виде контактных площадок, а в центральной - выемка, в которой размещен кристалл, при этом омические контакты барорезисторов соединены с указанными электродами. Такое выполнение чувствительного элемента обеспечивает удобство его монтажа в корпус датчика давления. 1 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Датчик давления | 1987 |

|

SU1464055A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Датчик давления | 1988 |

|

SU1569616A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP 0335793 A1, 04.10.89. | |||

Авторы

Даты

1999-11-10—Публикация

1998-03-12—Подача