Изобретение относится к измерительной технике, в частности, к технике измерения неэлектрических величин, а именно, к полупроводниковым датчикам давления.

Широко известны датчики давления, содержащие упругий элемент (УЭ), деформирующийся под давлением (мембрану, трубку Бурдона и др.), и чувствительный элемент (ЧЭ), электрофизическая характеристика которого реагирует на деформацию или механическое напряжение сжатия (растяжения) УЭ, например, жестко связанный с УЭ тензорезистор. По типам УЭ и ЧЭ различают типы датчиков: манометрические, тензорезистивные, емкостные, индуктивные и др. С начала 80-х годов широкое распространение получают датчики давления, изготовленные методами микроэлектронной технологии и содержащие на полупроводниковом кристалле УЭ, ЧЭ и все большее число компонентов электронной схемы преобразования и нормализации выходного сигнала ЧЭ. Такие датчики давления часто называют микроэлектронными датчиками (МЭД).

К настоящему времени наибольшее распространение получили МЭД, содержащие УЭ в виде профилированной мембраны из монокристаллического кремния n-типа проводимости и ЧЭ в виде пленочных тензорезисторов р+-типа проводимости, сформированных на поверхности УЭ и, как правило, объединенных в мост Уитстона [Andrian P., Vella Е. Soaring sales of silicon sensors // Sensor Rev. - 1989. - v.9, №1. - p.33-36]. Профилированная мембрана представляет собой пластину кремния размерами (2-5)×(2-5)×(0.2-0.7) мм, центральная область которой утонена анизотропным травлением до 2-200 мкм (в зависимости от диапазона измерения). На границах утоненной области мембраны (в зоне действия максимальных механических напряжений) сформированы тензорезисторы. Под давлением мембрана изгибается, тензорезисторы подвергаются воздействию механических напряжений сжатия или растяжения, их сопротивления изменяются вследствие эффекта пьезосопротивления в кремнии р+-типа проводимости, по этим изменениям судят о давлении. Широкое распространение тензорезистивных МЭД обусловлено высоким качеством механических свойств и большими коэффициентами пьезосопротивления кремния, возможностью изготовления МЭД групповыми методами микроэлектронной технологии и сложившимися традициями работы с тензорезистивными мостами.

МЭД с УЭ в виде кремниевой профилированной мембраны и с ЧЭ в виде тензорезисторов свойственен существенный недостаток - большой разброс по чувствительности к давлению, вызванный разбросом в жесткости утоненных областей мембран из-за исходной разнотолщинности технологической пластины и пространственной неравномерности ее глубокого профилированного травления, а также обусловленный геометрическим разбросом местоположений тензорезисторов относительно границ утоненных областей мембран вследствие погрешностей совмещения при двусторонней литографии. Кроме того, низкая частота собственных резонансных колебаний мембраны ограничивает возможность применения данных МЭД для измерения быстропеременных давлений. Частотный диапазон мембранных МЭД, как правило, не превышает 10 кГц.

Известен полупроводниковый преобразователь [Rindner W., Jannini A., Garfein A. Miniature electromechanical tunnel diode transducer / Pat. USA №3686542, H 01 L 11/00, 15/00, 22.09.72], содержащий полупроводниковый кристалл с УЭ в виде выступа на его поверхности, ЧЭ в виде туннельного диода, сформированный в выступе, концентратор, предназначенный для преобразования измеряемой механической величины в усилие на УЭ и выполненный в виде конуса из жесткого эпоксидного компаунда, опирающегося вершиной на указанный выступ и удерживаемый на нем эластичным компаундом. Измеряемая механическая величина действует на основание конусного концентратора большой площади и передается его вершиной в виде усилия на выступ малой площади, вызывая его механическое сжатие. Механическое сжатие выступа сопровождается изменением электрической характеристики туннельного диода, по которому судят об измеряемой механической величине. Вследствие того, что площадь основания концентратора больше площади выступа, достигается усиление механического воздействия на ЧЭ. В результате такого усиления повышается чувствительность преобразователя. По способу преобразования измеряемой механической величины в усилие на УЭ этот полупроводниковый преобразователь может быть назван мультипликативным. Отсутствие гибких мембран в конструкции преобразователя обеспечивает его высокое быстродействие. Однако данному преобразователю присущи два недостатка - большой разброс по чувствительности к давлению, обусловленный технологическими трудностями достижения постоянства отношения площади основания концентратора к площади упругого элемента, и низкая точность измерения постоянных механических воздействий, вызванная медленным развитием неупругих деформаций в концентраторе, выполненном из эпоксидного компаунда.

В качестве прототипа выбран микроэлектронный датчик давления [Вяткин А.П., Криворотов Н.П., Щеголь С.С. Высокочувствительный быстродействующий датчик давления с туннельным диодом // ПТЭ. - 1988. - №1. - с.186-188.], который по способу преобразования давления в усилие на УЭ может быть назван мультипликативным. Данный мультипликативный микроэлектронный датчик содержит полупроводниковый кристалл с упругим элементом в виде выступа на его поверхности, чувствительный элемент в виде туннельного диода, сформированный в выступе, концентратор в виде металлического электрода, площадь которого больше площади выступа, соединенный с поверхностью выступа и предназначенный для преобразования измеряемого давления в усилие на упругий элемент.

Зазор между кристаллом и концентратором в МЭД-прототипе заполнен органическим компаундом, адгезионно связанным с поверхностью кристалла и поверхностью концентратора, обращенной к кристаллу. Силы адгезионного сцепления органического компаунда с поверхностью кристалла и поверхностью концентратора, обращенной к кристаллу, препятствуют проникновению измеряемого давления в зазор, благодаря чему давление, действующее на внешнюю поверхность концентратора большой площади, передается в виде усилия на выступ малой площади. Это усилие вызывает изменение электрической характеристики чувствительного элемента - туннельного диода, по которому судят о давлении. МЭД-прототип характеризуется высоким быстродействием и высокой технологической воспроизводимостью по чувствительности к давлению, обеспечиваемой возможностью микроэлектронной технологии задавать и поддерживать постоянным отношение площади концентратора к площади упругого элемента с литографической точностью. МЭД-прототип может применяться для измерения переменных давлений в диапазоне частот от единиц герц (например, для измерения пульсаций давления крови) вплоть до сотен килогерц (например, для измерения ударных давлений). Недостаток МЭД-прототипа состоит в низкой точности измерения постоянных давлений, обусловленной медленным развитием неупругих деформаций в органическом компаунде.

Техническая задача, на решение которой направлено предлагаемое изобретение, состоит в повышении точности измерения постоянных давлений.

В первом варианте технического решения данная задача достигается тем, что в мультипликативном микроэлектронном датчике давления, содержащем, как и прототип, полупроводниковый кристалл с упругим элементом в виде выступа на его поверхности, по меньшей мере один чувствительный элемент, сформированный в выступе, концентратор, площадь которого больше площади выступа, соединенный с поверхностью выступа и предназначенный для преобразования измеряемого давления в усилие на упругий элемент, в отличие от прототипа выступ выполнен в виде замкнутой рамки, а концентратор выполнен в виде твердотельной пластины, причем соединение поверхности упомянутого выступа с упомянутым концентратором выполнено жестким и вакуумно-плотным.

Во втором варианте технического решения данная задача достигается тем, что в мультипликативном микроэлектронном датчике давления, содержащем, как и прототип, полупроводниковый кристалл с упругим элементом в виде выступа на его поверхности, по меньшей мере один чувствительный элемент, сформированный в выступе, концентратор, площадь которого больше площади выступа, соединенный с поверхностью выступа и предназначенный для преобразования измеряемого давления в усилие на упругий элемент, в отличие от прототипа упомянутый кристалл содержит два выступа на его поверхности в виде рамок одинаковых размеров, одна из которых замкнута, а другая содержит по меньшей мере один разрыв, и чувствительные элементы в виде тензорезисторов, сформированных по меньшей мере по два экземпляра в каждом из упомянутых выступов, причем концентратор выполнен в виде твердотельной пластины, соединенной жестко и вакуумно-плотно с поверхностью выступа, выполненного в виде замкнутой рамки, кроме того, упомянутый датчик давления снабжен второй твердотельной пластиной, идентичной по исполнению упомянутому концентратору и жестко соединенной с поверхностью выступа, содержащего по меньшей мере один разрыв.

В первом варианте технического решения вакуумно-плотное соединение поверхности упругого элемента - выступа, выполненного в виде замкнутой рамки на полупроводниковом кристалле, с концентратором - твердотельной пластиной образует полость, изолированную от среды давления. Данная полость ограничена со всех сторон жесткими элементами конструкции МЭД, жестко соединенными друг с другом, благодаря чему давление, действующее на внешнюю поверхность концентратора, передается в виде усилия на упругий элемент, что ведет к изменению электрической характеристики чувствительного элемента. Мультипликация давления на упругий элемент в предлагаемом МЭД достигается за счет того, что площадь твердотельной пластины, ограниченная выступом, больше площади поверхности выступа. Жесткое соединение твердотельной пластины с поверхностью выступа, выполненного в виде замкнутой рамки, и отсутствие органических компаундов в контакте с выступом и концентратором препятствуют развитию неупругих деформаций и способствуют повышению точности измерения постоянных давлений.

Во втором варианте технического решения давление, действующее на внешнюю поверхность концентратора, передается в виде усилия на выступ, выполненный в виде замкнутой рамки на полупроводниковом кристалле, что ведет к изменению сопротивлений тензорезисторов, сформированных в данном выступе, вследствие эффекта пьезосопротивления кремния. Мультипликация давления на данный выступ достигается за счет того, что площадь концентратора, ограниченная данным выступом, больше площади поверхности данного выступа. Жесткое и вакуумно-плотное соединение концентратора с поверхностью выступа, выполненного в виде замкнутой рамки, и отсутствие органических компаундов в контакте с выступом и концентратором препятствуют развитию неупругих деформаций и способствуют повышению точности измерения постоянных давлений. Наличие по меньшей мере одного разрыва во втором выступе обеспечивает проникновение среды давления под соединенную с его поверхностью твердотельную пластину. В результате этого тензорезисторы, сформированные в выступе, содержащем по меньшей мере один разрыв, не испытывают мультипликативного воздействия давления и их сопротивления не зависят от давления. В то же время сопротивления всех тензорезисторов имеют одинаковую зависимость от температуры благодаря идентичному исполнению обеих твердотельных пластин и равенству размеров обоих выступов. Если четыре тензорезистора соединить в мост Уитстона так, чтобы два из них, сформированные в выступе, выполненном в виде замкнутой рамки, образовали противоположные плечи упомянутого моста, а два других, сформированные в выступе, содержащем по меньшей мере один разрыв, образовали другие противоположные плечи данного моста, то разбаланс моста становится чувствительным к давлению и нечувствительным к температуре, что способствует повышению точности измерения постоянных давлений.

Далее сущность предлагаемых изобретений и примеры их технологической реализации поясняются описанием и чертежами. Для краткости описания вводятся следующие аббревиатуры:

- мультипликативный микроэлектронный датчик давления - ММЭД;

- ММЭД, выполненный по первому варианту технической реализации, - ММЭД-1;

- ММЭД, выполненный по второму варианту технической реализации, - ММЭД-2.

На чертежах представлены:

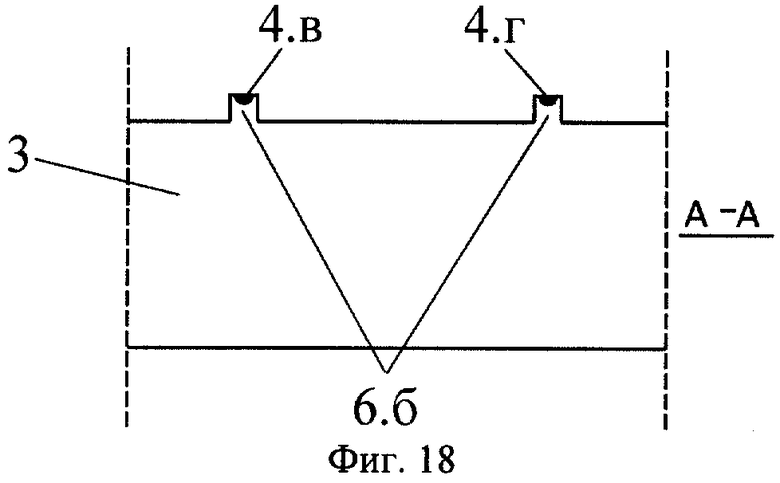

Фиг.1. ММЭД-1 - вид со стороны концентратора.

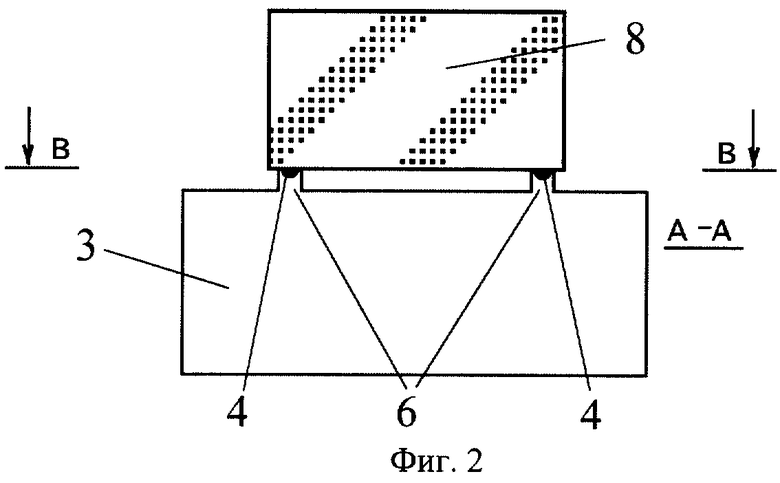

Фиг.2. ММЭД-1 - сечение изображения на Фиг.1 по плоскости А-А.

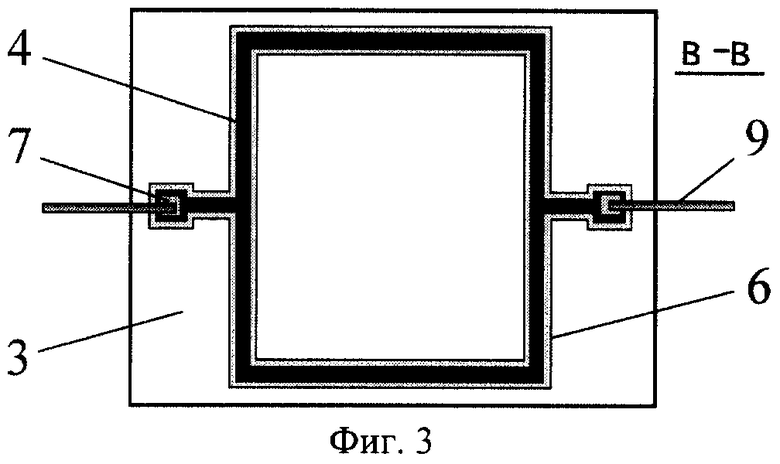

Фиг.3. ММЭД-1 - сечение изображения на Фиг.2 по плоскости В-В.

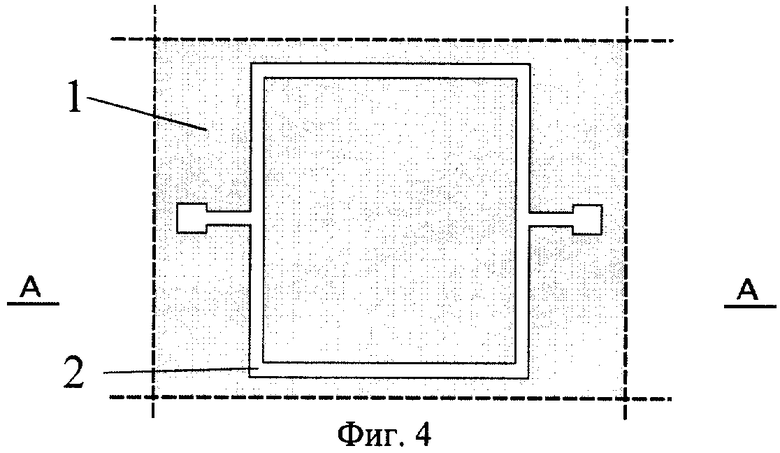

Фиг.4. Приборный кристалл ММЭД-1 после формирования окна в пленке SiO2 - вид на кристалл со стороны, обращенной к концентратору. (Пунктирные линии на этой и нижеследующих фигурах обозначают плоскости разделения технологической пластины на приборные кристаллы.)

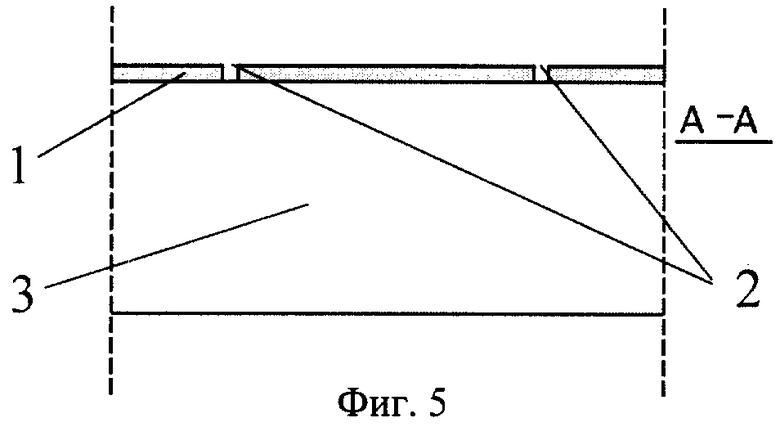

Фиг.5. Приборный кристалл ММЭД-1 после формирования окна в пленке SiO2 - сечение изображения на Фиг.4 по плоскости А-А.

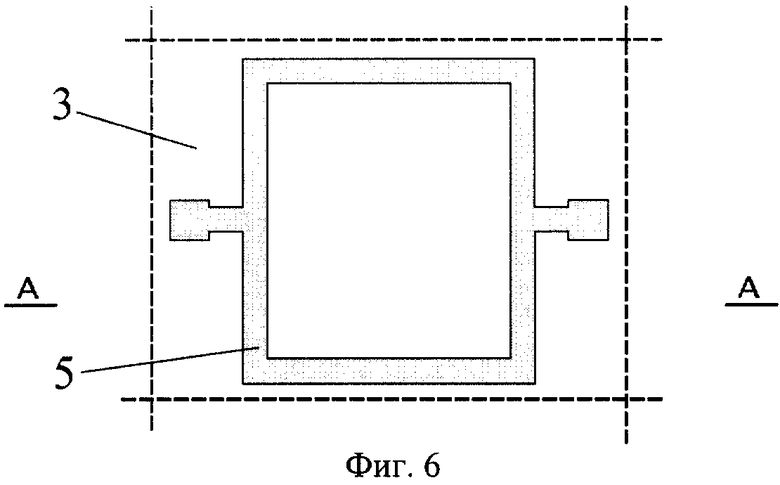

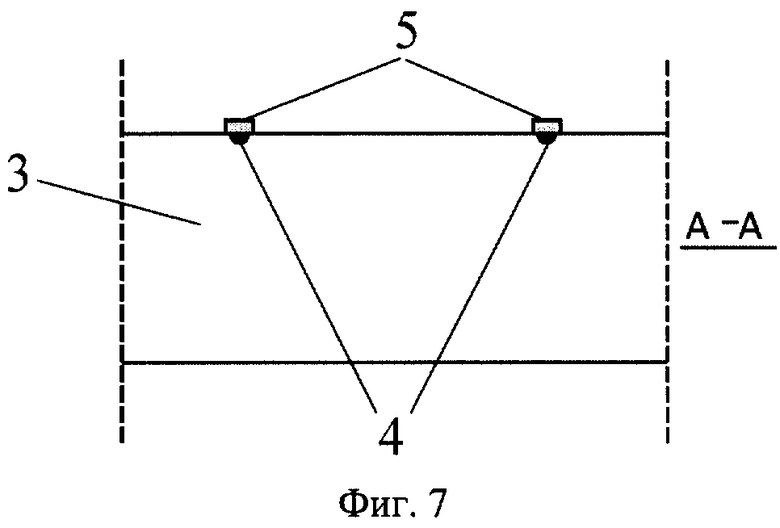

Фиг.6. Приборный кристалл ММЭД-1 после формирования тензорезистора р+-типа проводимости и маски из пленки SiO2 - вид на кристалл со стороны, обращенной к концентратору.

Фиг.7. Приборный кристалл ММЭД-1 после формирования тензорезистора p+-типa проводимости и маски из пленки SiO2 - сечение изображения на Фиг.6 по плоскости А-А.

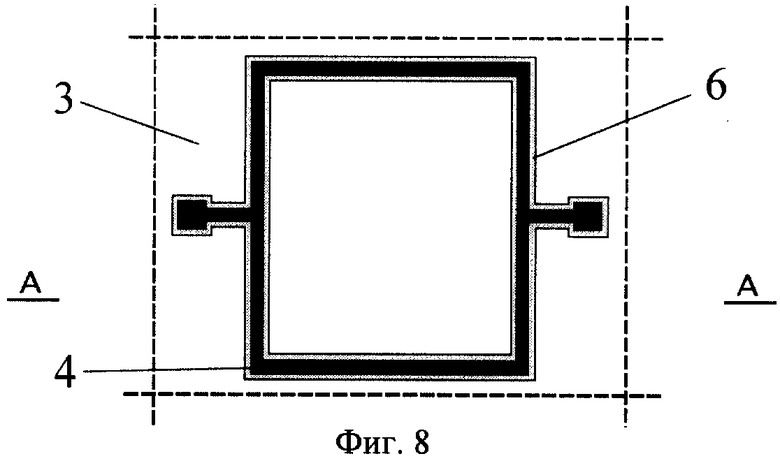

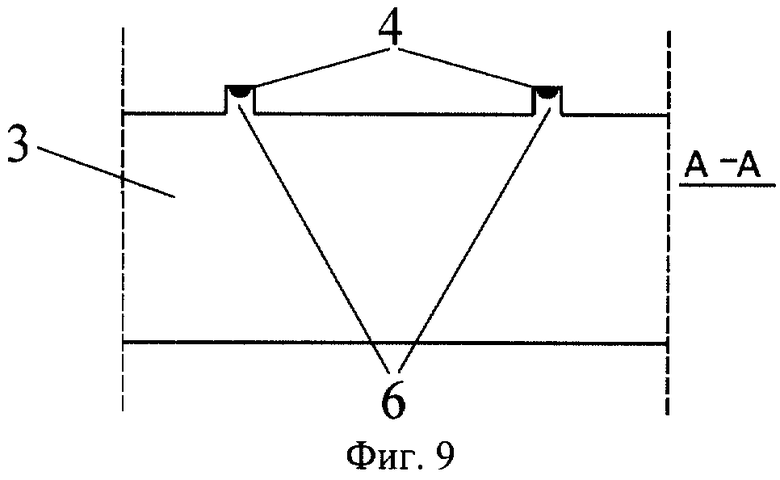

Фиг.8. Приборный кристалл ММЭД-1 после формирования выступа в виде замкнутой рамки - вид со стороны, обращенной к концентратору.

Фиг.9. Приборный кристалл ММЭД-1 после формирования выступа в виде замкнутой рамки - сечение изображения на Фиг.8 по плоскости А-А.

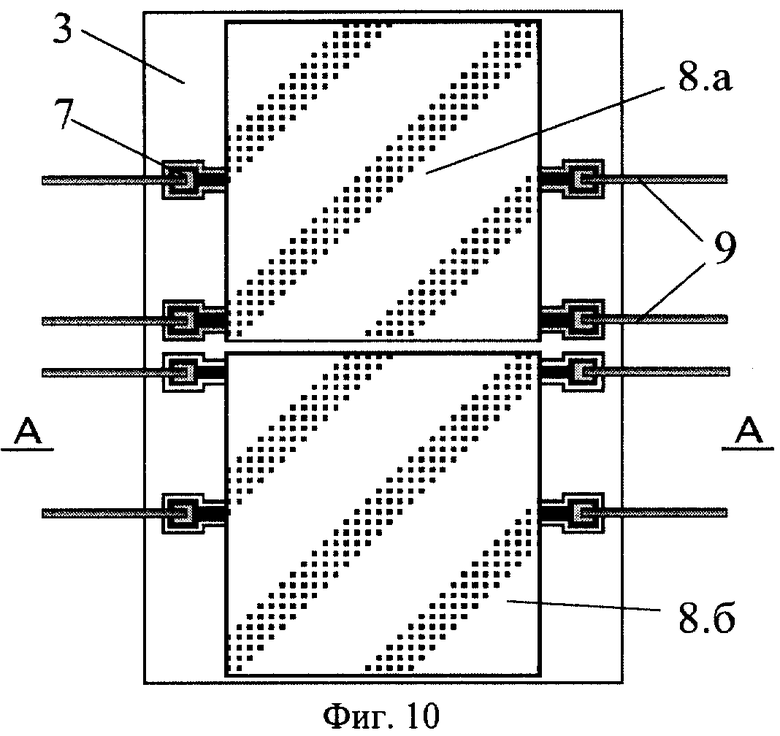

Фиг.10. ММЭД-2 - вид со стороны концентратора.

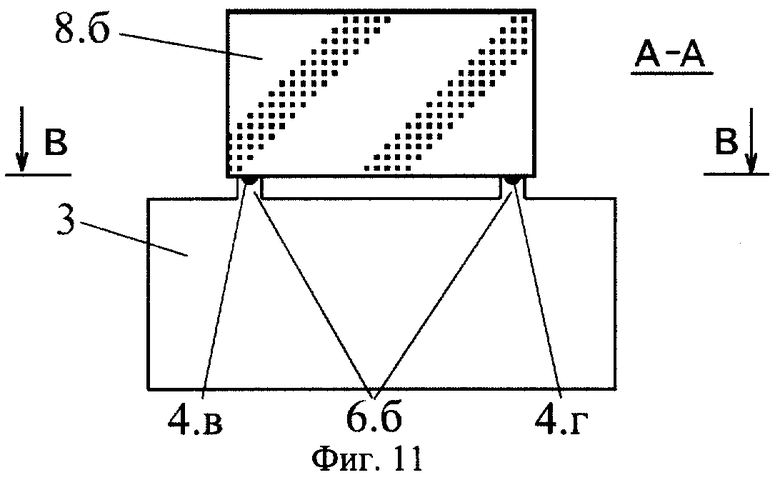

Фиг.11. ММЭД-2 - сечение изображения на Фиг.10 по плоскости А-А.

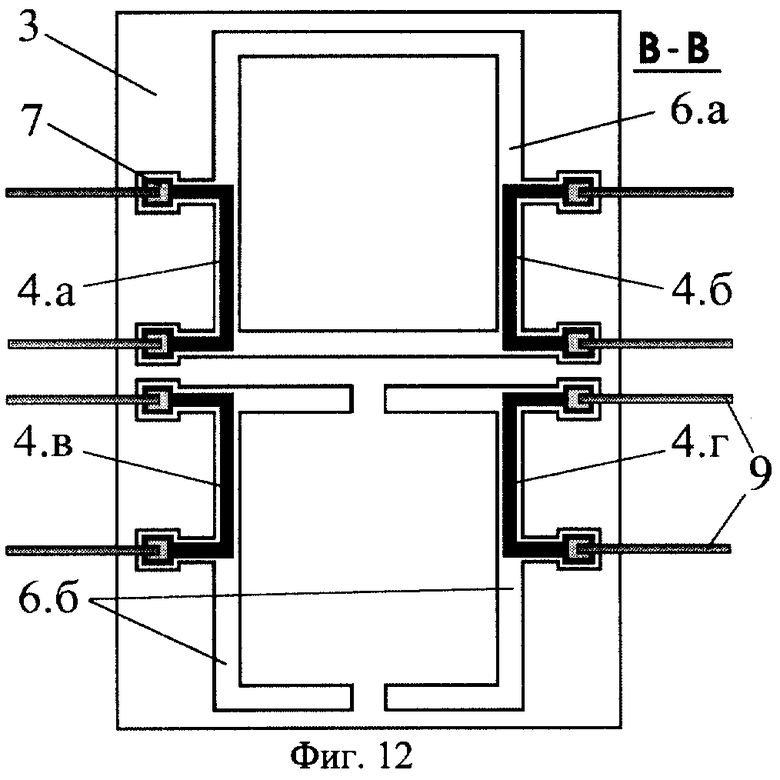

Фиг.12. ММЭД-2 - сечение изображения на Фиг.11 по плоскости В-В.

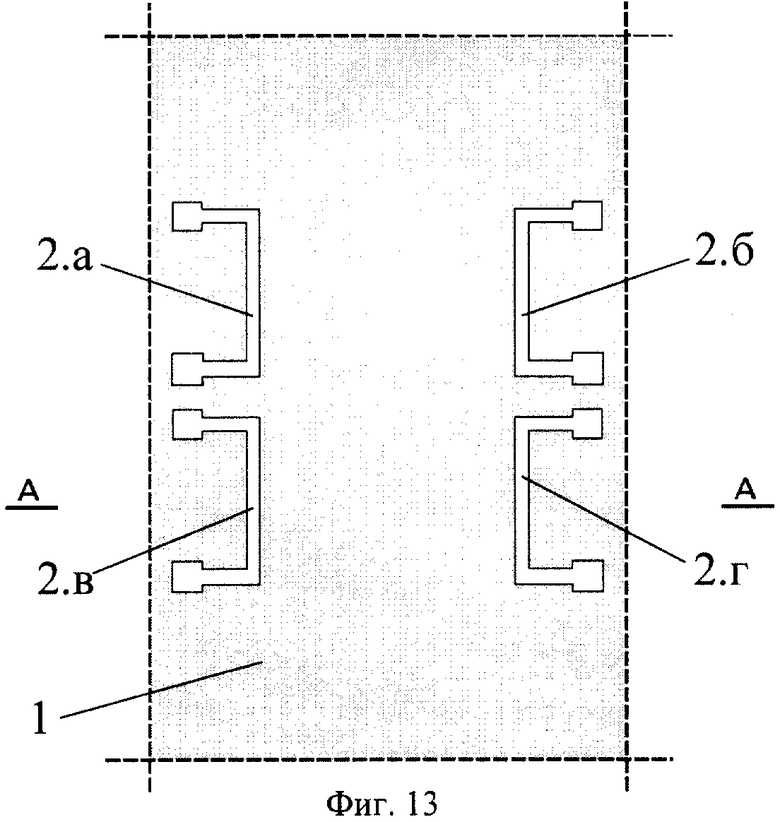

Фиг.13. Приборный кристалл ММЭД-2 после формирования окон в пленке SiO2 - вид на кристалл со стороны, обращенной к концентратору.

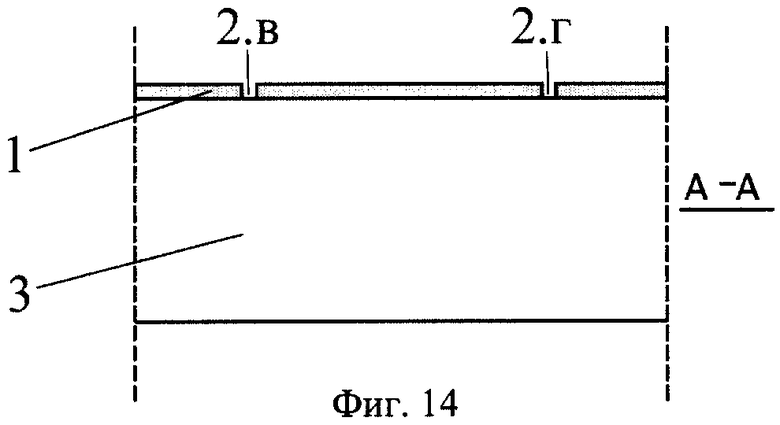

Фиг.14. Приборный кристалл ММЭД-2 после формирования окон в пленке SiO2 - сечение изображения на Фиг.13 по плоскости А-А.

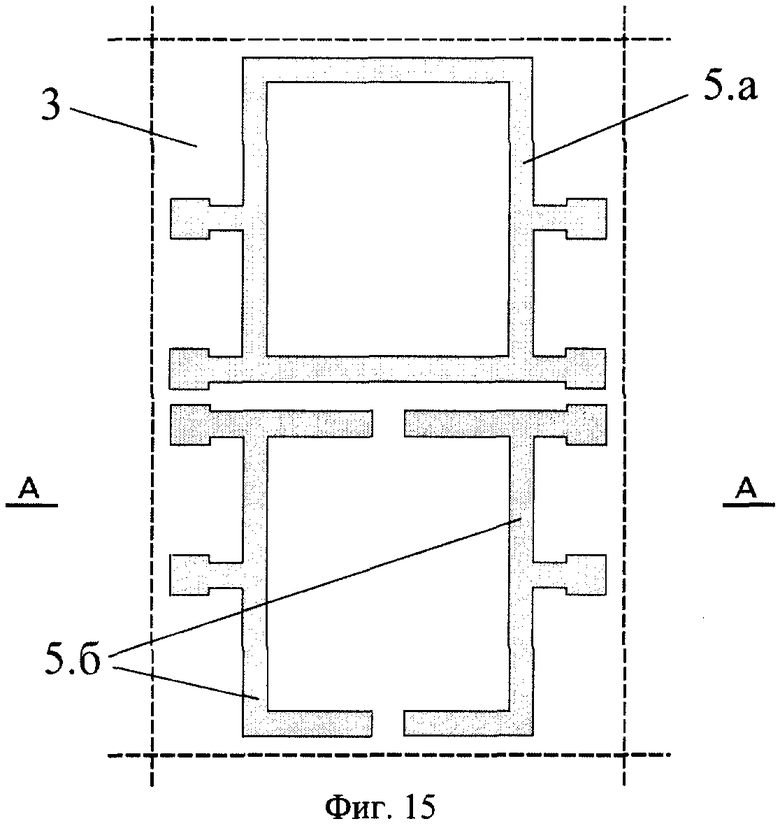

Фиг.15. Приборный кристалл ММЭД-2 после формирования тензорезисторов р+-типа проводимости и масок из пленки SiO2 - вид на кристалл со стороны, обращенной к концентратору.

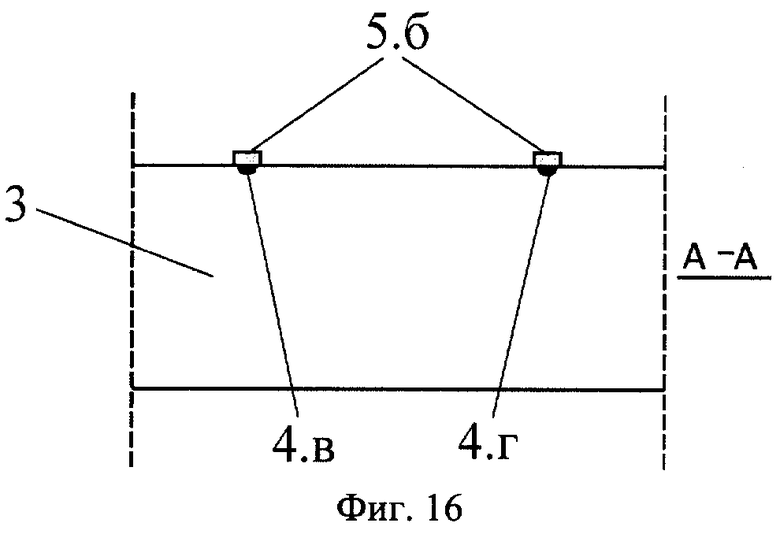

Фиг.16. Приборный кристалл ММЭД-2 после формирования тензорезисторов р+-типа проводимости и масок из пленки SiO2 - сечение изображения Фиг.15 по плоскости А-А.

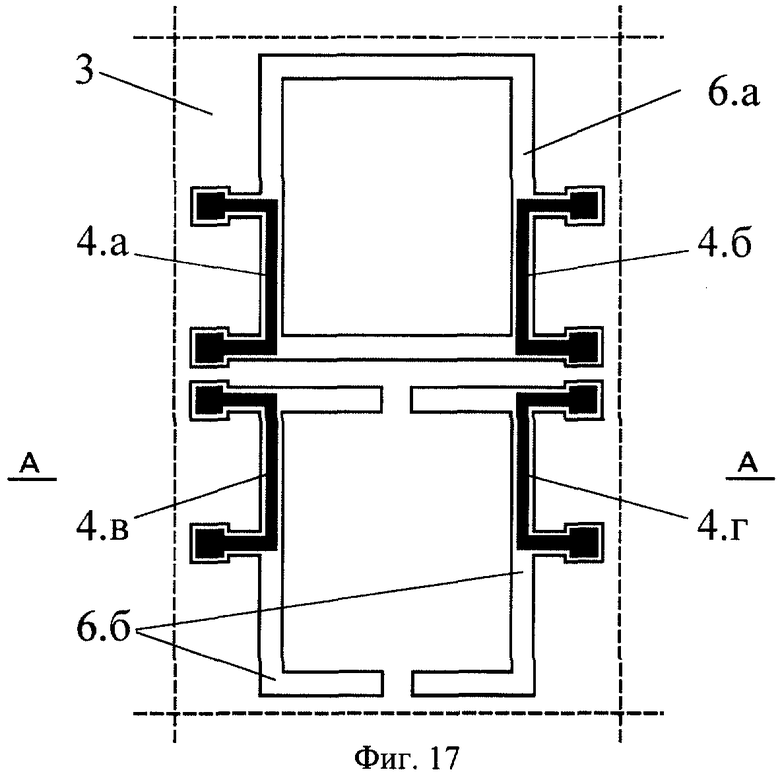

Фиг.17. Приборный кристалл ММЭД-2 после формирования выступов - вид со стороны, обращенной к концентратору.

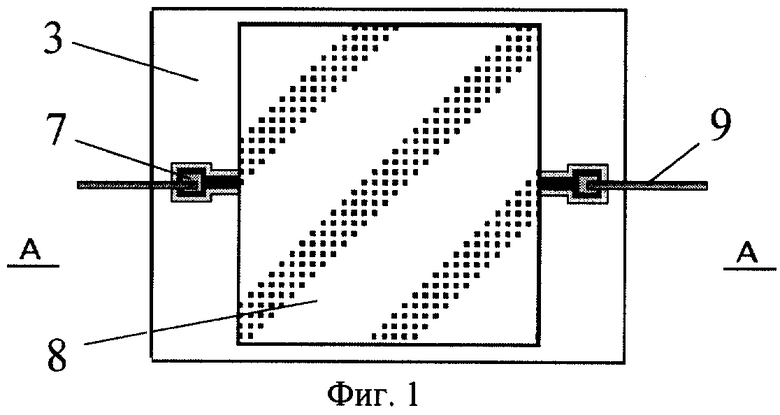

Фиг.18. Приборный кристалл ММЭД-2 после формирования выступов - сечение изображения на Фиг.17 по плоскости А-А.

ММЭД-1 содержит (фиг.1 - 3) полупроводниковый кристалл 3 из кремния n-типа проводимости, упругий элемент 6 в виде выступа на поверхности кристалла в форме замкнутой рамки, чувствительный элемент 4, сформированный в выступе в виде тензорезистора из кремния p+-типа проводимости, соединенный с омическими контактными площадками 7, концентратор 8 в виде жесткой пластины из боросиликатного стекла, согласованного с кремнием по коэффициенту температурного расширения, соединенный жестко и вакуумно-плотно с поверхностью упругого элемента - выступа 6 методом электростатической сварки, микропроволочные электровыводы 9, соединенные с контактными площадками 7 и предназначенные для коммутации чувствительного элемента - тензорезистора 4 с электронной схемой (на фиг.1 - 3 не изображена), служащей для преобразования изменений сопротивления чувствительного элемента - тензорезистора в эквивалентный электрический сигнал. Вакуумно-плотное соединение упругого элемента - выступа, выполненного в виде замкнутой рамки 6, с концентратором - пластиной 8 образует полость, изолированную от среды измеряемого давления.

ММЭД-1 (фиг.1 - 3) работает следующим образом. ММЭД-1 размещают в полости корпуса измерительного преобразователя давления, в которой действует измеряемое давление. Микропроволочные электровыводы 9 коммутируют с электронной схемой. Электронная схема подает электрический сигнал смещения на чувствительный элемент - тензорезистор 4. Измеряемое давление через жесткий концентратор 8 передается в виде усилия на упругий элемент - выступ 6, что приводит к изменению сопротивления чувствительного элемента - тензорезистора 4 вследствие эффекта поперечного пьезосопротивления р+-кремния. Электронная схема преобразует изменение сопротивления чувствительного элемента - тензорезистора 4 в эквивалентный электрический сигнал, по которому судят об измеряемом давлении.

ММЭД-2 содержит (фиг.10 - 12) полупроводниковый кристалл 3 из кремния n-типа проводимости, два выступа на его поверхности, один из которых (6.а) выполнен в виде замкнутой рамки, а другой (6.б) в виде рамки, содержащей два разрыва, чувствительные элементы в виде четырех тензорезисторов из кремния р+-типа проводимости (4.а, 4.б, 4.в, 4.г), сформированных попарно в каждом из упомянутых выступов, омические контактные площадки 7 к тензорезисторам, микропроволочные электровыводы 9, соединенные с контактными площадками 7 и предназначенные для коммутации тензорезисторов с электронной схемой (на фиг.10 - 12 не изображена), служащей для преобразования изменений сопротивлений тензорезисторов в эквивалентный электрический сигнал, концентратор в виде жесткой пластины 8.а из боросиликатного стекла, согласованного с кремнием по коэффициенту температурного расширения, жестко и вакуумно-плотно соединенный с поверхностью выступа 6.а методом электростатической сварки, пластину 8.б из такого же стекла, идентичную по исполнению пластине 8.а и жестко соединенную с поверхностью выступа 6.б методом электростатической сварки. Вакуумно-плотное соединение упругого элемента - выступа, выполненного в виде замкнутой рамки 6.а, с концентратором - пластиной 8.а образует полость, изолированную от среды измеряемого давления. Наличие разрывов в выступе 6.б обеспечивает проникновение среды давления в полость под пластиной 8.б. Сопротивления тензорезисторов 4.а, 4.б, 4.в, 4.г имеют идентичную зависимость от температуры благодаря идентичному исполнению обеих твердотельных пластин и одинаковости геометрических размеров обоих выступов.

ММЭД-2 (фиг.10 - 12) работает следующим образом. ММЭД-2 размещают в полости корпуса измерительного преобразователя давления, в которой действует измеряемое давление. Микропроволочные электровыводы 9 коммутируют с электронной схемой. Электронная схема соединяет тензорезисторы 4.а, 4.б, 4.в, 4.г в мост Уитстона так, что тензорезисторы 4.а и 4.б образуют его противоположные плечи, подает электрическое питание на одну из диагоналей моста и регистрирует разность потенциалов в другой диагонали моста (регистрирует разбаланс моста). Измеряемое давление через жесткий концентратор 8.а передается в виде усилия на упругий элемент - выступ 6.а, что приводит к изменению сопротивлений тензорезисторов 4.а, 4.б вследствие эффекта поперечного пьезосопротивления р+-кремния и к изменению разбаланса моста, поскольку сопротивления тензорезисторов 4.в, 4.г не зависят от измеряемого давления. В то же время изменение температуры не изменяет разбаланс моста, поскольку сопротивления тензорезисторов 4.а, 4.б, 4.в, 4.г имеют одинаковую зависимость от температуры. По изменению разбаланса моста судят об измеряемом давлении.

Предложенное исполнение ММЭД-1 может быть реализовано в излагаемой ниже технологической последовательности. На поверхности технологической пластины кремния n-типа проводимости формируется первый сплошной слой окисла SiQ2 1 (фиг.4), в котором вскрываются окна - по одному окну 2 на каждом приборном кристалле кремния 3 в виде замкнутой рамки, связанной дорожками с двумя площадками, расположенными за пределами рамки (фиг.4, 5). Проводится ионная имплантация бора, удаление первого слоя SiO2, формирование второго сплошного слоя SiO2 и последующая термическая разгонка бора. В итоге в технологической пластине кремния на ее участках, находившихся в окнах 2 первого слоя SiO2 1 (фиг.4, 5), образуются области p+-типа проводимости 4 (зачерненные области на фиг.1 - 3, фиг.7 - 9), электрически изолированные от технологической пластины p+-n переходом. Из второго слоя SiO2 формируются маски - по одной маске 5 на каждом приборном кристалле кремния 3 (фиг.6, 7) в виде замкнутой рамки, связанной дорожками с двумя площадками, расположенными за пределами рамки. Причем местоположение и размеры масок таковы, что они полностью закрывают рамки, дорожки и площадки р+-типа проводимости (фиг.6, фиг.7). После этого проводится химическое травление технологической пластины на глубину, превышающую толщину дорожек р+-типа проводимости. С поверхности технологической пластины удаляются маски SiO2. В результате на поверхности технологической пластины образуются выступы n-типа проводимости в виде рамок 6, содержащие в своем объеме дорожки р+-типа проводимости 4 (фиг.8, 9), являющиеся тензорезисторами. На участках площадок р+-типа проводимости формируются металлические контактные площадки 7 (фиг.1, 3), служащие омическими контактами к тензорезисторам 4. Технологическая пластина и пластины боросиликатного стекла помещаются на термостол манипулятора, снабженного микрозахватами и микроэлектродными зондами, способными перемещаться по заданной программе. Объем манипулятора вакуумируется, термостол разогревается до +400°С. Стеклянные пластины накладываются поочередно на выступы. Один из электродов прижимается к технологической пластине, другой - к стеклянной пластине. Между электродами подается напряжение 1000 В, индуцирующее электростатическую сварку пластины 8 с поверхностью выступа 6 (фиг.1 - 3). После сварки стеклянных пластин со всеми выступами технологическая пластина извлекается из манипулятора и разделяется на приборные кристаллы 3 (фиг.1). К контактным площадкам 7 привариваются микропроволочные электровыводы 9 (фиг.1).

Предложенное исполнение ММЭД-2 может быть реализовано в излагаемой ниже технологической последовательности. На поверхности технологической пластины кремния n-типа проводимости формируется первый слой окисла SiO2 1 (фиг.13). В этом слое вскрываются окна - четыре окна на каждом приборном кристалле 3 в виде фигур из С-образных дорожек 2.а, 2.б, 2.в, 2.г, заканчивающихся площадками (фиг.13, 14). Проводится ионная имплантация бора, удаление первого слоя SiO2, формирование второго слоя SiO2 и последующая термическая разгонка бора. В итоге в технологической пластине кремния на ее участках, находившихся в окнах 2.а, 2.б, 2.в, 2.г первого слоя SiO2 (фиг.13), образуются области p+-типа проводимости 4.а, 4.б, 4.в, 4.г (зачерненные области на фиг.10 - 12, фиг.16 - 18), электрически изолированные от технологической пластины р+-n переходом. Из второго слоя SiO2 формируются маски в виде двух рамок на каждом приборном кристалле 3 (фиг.15, 16), одна из которых (5.а) замкнута, а вторая (5.б) содержит разрывы, и восьми площадок, соединенных дорожками с рамками. Причем местоположение и размеры масок таковы, что они полностью закрывают дорожки 4.а, 4.б, 4.в, 4.г и площадки р+-типа проводимости так, что под каждой маской оказывается по две дорожки р+-типа проводимости (фиг.15, 16). После этого проводится химическое травление технологической пластины на глубину, превышающую толщину дорожек p+-типа проводимости. Затем с поверхности технологической пластины удаляются маски SiO2. В результате на поверхности технологической пластины образуются выступы в виде рамок n-типа проводимости 6.а и 6.б, содержащие в своем объеме дорожки р+-типа проводимости 4.а, 4.б и 4.в, 4.г (фиг.17, 18), являющиеся тензорезисторами. На участках площадок р+-типа проводимости формируются металлические контактные площадки 7 (фиг.10, 12), служащие омическими контактами к тензорезисторам 4.а, 4.б, 4.в, 4.г. Технологическая пластина и пластины боросиликатного стекла помещаются на термостол манипулятора. Объем манипулятора вакуумируется, термостол разогревается до +400°С. Две стеклянные пластины накладываются на выступы технологической пластины, принадлежащие одному приборному кристаллу. Один из электродов прижимается к технологической пластине, два других - к стеклянным пластинам. Между электродом, прижатым к технологической пластине, и каждым из электродов, прижатых к стеклянным пластинам, подается напряжение 1000 В, индуцирующее одновременную электростатическую сварку стеклянных пластин 8.а и 8.б с выступами 6.а и 6.б (фиг.10). После сварки стеклянных пластин со всеми выступами технологическая пластина извлекается из манипулятора и разделяется на приборные кристаллы. К контактным площадкам 7 привариваются микропроволочные электровыводы 9 (фиг.10).

С целью снижения механических напряжений в предложенных ММЭД концентратор может быть выполнен в виде жесткой кремниевой пластины n-типа проводимости, соединяемой с выступом по одной из известных технологий жесткого соединения кремния с кремнием.

С целью повышения стабильности сопротивлений тензорезисторов, способствующей долговременной стабильности метрологических характеристик ММЭД, могут быть использованы технологические пластины кремния n-типа проводимости, на поверхности которых содержатся два последовательно сменяющих друг друга слоя: слой р+-типа проводимости и слой n-типа проводимости. (Эти слои могут быть сформированы, например, методом эпитаксии.) Тензорезистивный слой р+-типа проводимости, попадающий в выступ, оказывается изолированным сверху и снизу р+-n переходами. Изоляция же тензорезисторов и p+-n переходов со стороны боковых поверхностей выступов может быть обеспечена окислением кремния в атмосфере сухого кислорода.

Предложенные варианты исполнения ММЭД содержат только жесткие и жестко соединенные между собой конструктивные элементы, выполненные из материалов, в которых затруднено развитие пластических деформаций при длительных механических воздействиях (монокристаллический кремний, боросиликатное стекло). Благодаря этому достигается высокая точность измерения постоянных давлений. Практические испытания представительных выборок ММЭД-1 и ММЭД-2 на воздействие постоянных давлений с длительной выдержкой при давлении, превышающем верхний предел диапазона измерений, показали, что суммарная погрешность повторяемости и вариации не выше 0,1%. Высокой точности измерения статических давлений ММЭД-2 способствует также высокая температурная стабильность исходного разбаланса тензорезистивного моста (высокая температурная стабильность “нуля”), обусловленная идентичностью конструктивного и технологического исполнения концентраторов - пластин, упругих элементов - выступов и чувствительных элементов - тензорезисторов. Действительно, если в мембранных МЭД разность коэффициентов температурного расширения кремния и контактирующих с ним материалов ведет к термомеханическим деформациям мембраны и температурному уходу “нуля” тензорезистивного моста, поскольку сопротивления тензорезисторов в сопряженных плечах моста при деформации мембраны изменяются с разными знаками, то в ММЭД-2 термомеханические деформации обоих выступов одинаковы и все сопротивления тензорезистивного моста изменяются при изменении температуры с одинаковыми знаками.

Высокая точность измерения постоянных давлений сочетается в ММЭД с высоким быстродействием. Линейная частота собственных резонансных механических колебаний концентратора на упругом элементе (в понимании стеклянной пластины массой, а кремниевого выступа - пружиной) без учета потерь колебательной энергии на трение в окружающей среде и на внутреннее трение может быть определена известным соотношением ν=(1/2π)(G/m)1/2. Здесь: m - масса пластины, задаваемая плотностью стекла (≈3 мг/мм3) и объемом пластины (в реальных примерах исполнения 0,40×0,40×0,40 мм3); G - жесткость выступа, задаваемая соотношением G≈(Е×s2)/(h×S), где Е - модуль упругости кремния (Е≈105 МПа), S - площадь полости, ограниченная рамкой-выступом (S≈0,350×0,350 мм2), s - площадь рамки-выступа (s≈4×0,350×0,002 мм2), h - высота рамки-выступа (h=0,0015 мм). Получаемое из расчета значение ν≈2 МГц служит признаком работоспособности ММЭД в частотном диапазоне давлений от статики до ≈500 кГц. Возможность задания размеров выступов-рамок с литографической точностью способствует высокой технологической воспроизводимости ММЭД по чувствительности к давлению, что открывает дорогу к отказу от индивидуальной калибровки и к бескалибровочной взаимозамене ММЭД в эксплуатации при не слишком высоких требованиях к точности измерения. Изменением размеров выступов-рамок можно в широких пределах изменять коэффициент мультипликации давления и, следовательно, диапазон измерения и чувствительность ММЭД к давлению. Технология изготовления предложенных ММЭД содержит только стандартные операции групповой планарной технологии кремниевых приборов: одностороннюю литографию, формирование окисных пленок, ионную имплантацию, термические отжиги, поверхностное химическое травление кремния, напыление металлов, автоматизированную сварку кремния со стеклом и микропроволочных электровыводов с металлизированными контактными площадками. Это обеспечивает высокую надежность и низкую себестоимость ММЭД.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДАТЧИКА ДАВЛЕНИЯ | 1998 |

|

RU2141103C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ПРЕОБРАЗОВАТЕЛЯ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2015 |

|

RU2606550C1 |

| Способ соединения кремниевых пластин микроэлектромеханических систем с изоляционным слоем диоксида кремния между ними | 2020 |

|

RU2745338C1 |

| МИКРОЭЛЕКТРОННЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ И ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ АБСОЛЮТНОГО ДАВЛЕНИЯ | 2007 |

|

RU2362133C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ НА ОСНОВЕ КНИ МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2015 |

|

RU2609223C1 |

| ПОЛУПРОВОДНИКОВАЯ КРЕМНИЕВАЯ СТРУКТУРА | 1996 |

|

RU2110117C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2004 |

|

RU2267095C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2005 |

|

RU2300745C2 |

| ДВУХБАЛОЧНЫЙ АКСЕЛЕРОМЕТР | 2006 |

|

RU2324192C1 |

| СПОСОБ ТЕМПЕРАТУРНОЙ НАСТРОЙКИ ТЕНЗОРЕЗИСТОРНОГО ДАТЧИКА ДАВЛЕНИЯ С МОСТОВОЙ ИЗМЕРИТЕЛЬНОЙ ЦЕПЬЮ | 2004 |

|

RU2259537C1 |

Использование: изобретение относится к измерительной технике, в частности, к технике измерения неэлектрических величин, а именно, к полупроводниковым датчикам давления. Сущность: мультипликативный микроэлектронный датчик давления содержит полупроводниковый кристалл с упругим элементом в виде выступа на его поверхности, по меньшей мере один чувствительный элемент, сформированный в выступе, концентратор, площадь которого больше площади выступа, соединенный с поверхностью выступа и предназначенный для преобразования измеряемого давления в усилие на упругий элемент. При этом выступ выполнен в виде замкнутой рамки, а жесткий концентратор выполнен в виде твердотельной пластины, причем соединение поверхности упомянутого выступа с упомянутым концентратором выполнено жестким и вакуумно-плотным. Во втором варианте технического решения данная задача достигается тем, что кристалл содержит два выступа на его поверхности в виде рамок одинаковых размеров, одна из которых замкнута, а другая содержит по меньшей мере один разрыв. Чувствительный элемент выполнен в виде четырех тензорезисторов, сформированных попарно в каждом из упомянутых выступов. Концентратор выполнен в виде твердотельной пластины, соединенной жестко и вакуумно-плотно с поверхностью выступа, выполненного в виде замкнутой рамки. Кроме того, упомянутый датчик давления снабжен второй твердотельной пластиной, идентичной по исполнению упомянутому концентратору и жестко соединенной с поверхностью выступа, содержащего по меньшей мере один разрыв. Технический результат изобретения заключается в повышении точности измерения постоянных давлений. 2 с.п. ф-лы, 18 ил.

| ВЯТКИН А.П., КРИВОРОТОВ Н.П., ЩЕГОЛЬ С.С | |||

| Высокочувствительный быстродействующий датчик давления с туннельным диодом | |||

| ПТЭ, 1988, №1, с.186-188 | |||

| МИКРОЭЛЕКТРОННЫЙ ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2169912C1 |

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК ДАВЛЕНИЯ | 1993 |

|

RU2047113C1 |

| Датчик давления | 1987 |

|

SU1553856A1 |

| Интегральный полупроводниковый датчик давления | 1991 |

|

SU1812455A1 |

| US 4459855, 17.07.1984 | |||

| Подвесной конвейер | 1959 |

|

SU127176A1 |

Авторы

Даты

2005-02-27—Публикация

2003-08-11—Подача