Изобретение относится к области гидромашиностроения, в частности к гидромашинам малых гидроэлектростанций.

Прототипом предлагаемого технического решения является рабочее колесо осевой гидромашины, содержащее корпус, установленный на фланце вала с длинным цилиндрическим хвостовиком, заканчивающимся наружной резьбой, на которую навернута гайка растяжения, опирающаяся на наружный торец корпуса, и внутренней резьбой, в которую ввернут болт, закрепляющий обтекатель рабочего колеса, и лопасть, закрепления на корпус, при этом лопасть снабжена фланцем с хвостовиком, в котором в непосредственной близости от фланца выполнены наружный посадочный поясок и внутренняя резьба, в которую ввернут крепежный болт [1].

Недостатками этого решения являются:

- посадочный поясок хвостовика фланца лопасти припасован по наружному краю отверстия для фланца лопасти корпуса рабочего колеса, а гайка растяжения опирается по внутреннему краю торца корпуса, что приводит к внецентренному сжатию перемычки корпуса и возникновению напряжений растяжения на наружных волокнах перемычки корпуса, которые, суммируясь с напряжениями растяжения от внешних гидродинамических сил, действующих на корпус от лопастей, снижают надежность корпуса рабочего колеса. Кроме того, в узле соединения корпуса и фланца лопасти, зафиксированного в корпусе при помощи короткого пояска, на который действует выталкивающая сила от внецентренного сжатия перемычки, не обеспечивается достаточно жесткое защемление;

- длинный хвостовик фланца вала, изготовленный заодно с валом, существенно усложняет и удорожает заготовку вала, поскольку при этом заготовка должна быть изготовлена из специальной фигурной паковки с различными диаметрами на разных участках или из круглого гладкого проката (паковки), из которого затем путем механической обработки будет снято более 50% первоначальной массы заготовки для изготовления вала, имеющего участки с существенно различающимися диаметрами.

Кроме того, изготовление вала за одно целое с хвостовиком, в котором создаются значительные напряжения начального затяга, приведет к необходимости использования дорогостоящей высокопрочной стали или при изготовлении вала из обычных среднеуглеродистых сталей к невозможности создания в хвостовике требуемых высоких напряжений затяга.

За аналог можно принять конструкцию рабочего колеса модельной осевой гидромашины, в которой цапфа лопасти, представляющая собой сплошной цилиндрический стержень, плотно входит в цилиндрическую расточку корпуса. На конце цапфы выполнена резьба, на которую наворачивается гайка с внутренней стороны корпуса, закрепляя лопасть к корпусу. Диаметр цапфы, определяемый из прочностных соображений, получается больше, чем ее длина, из-за чего ее податливость на растяжение получается весьма малой. Эта конструкция обладает следующими недостатками:

- из-за малой податливости системы болта (в данном случае цапфы) для обеспечения обычно создаваемых напряжений затяга (≈ 200 МПа) гайку нужно заворачивать, повернув всего на 7...10 градусов, из-за чего в соединении происходят интенсивные релаксационные явления, расслабление начального затяга и разрушение соединения;

- из-за малой податливости системы болта (цапфы) коэффициент основной нагрузки в таком соединении возрастает до 0,5 вместо обычного значения 0,15. . .0,2, вследствие чего возрастают в таком же соотношении напряжения в цапфе и снижается ее надежность;

- в конструкции не предусматривается упрочнение ослабленных сечений перемычек между отверстиями для лопастей, что заставляет для увеличения площади перемычек увеличивать наружный диаметр корпуса рабочего колеса, а следовательно, снижать пропускную способность и мощность гидромашины при прочих равных условиях.

Целью изобретения является повышение надежности рабочего колеса и упрощение узла соединения рабочего колеса с валом. Указанная цель достигается тем, что хвостовик фланца лопасти выполнен удлиненным со вторым внутренним посадочным пояском, к которому переходит наружный поясок средней частью хвостовика, выполненной в форме двух усеченных конических оболочек, плавно переходящих одна в другую, наружная из которых образует гайку растяжения, а стяжной болт, ввернутый в нее, фиксируется относительно корпуса шайбой с заплечиками, один из которых входит в паз корпуса, другой фиксирует стяжной болт, надетой своей внутренней расточкой в виде многогранника на многогранник конца хвостовика фланца лопасти.

Хвостовик вала, образующий узел соединения с рабочим колесом, выполнен в виде конического прилива с центральной внутренней резьбой, образующий гайку растяжения, с ввернутой в нее стяжной шпилькой, на конце которой навернута гайка растяжения с наружной конической образующей, переходящей в опорную к корпусу поверхность с центром давления, совпадающим с центром давления наружного торца корпуса рабочего колеса осевой гидромашины.

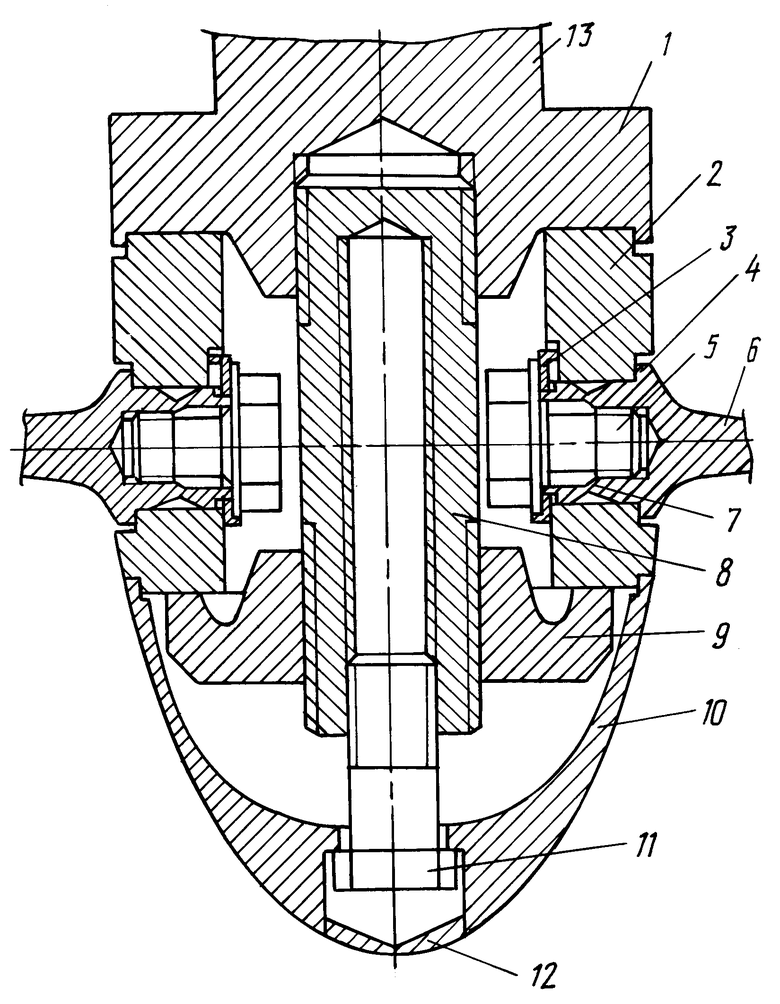

На чертеже представлено диаметральное сечение предлагаемого рабочего колеса осевой гидромашины с узлом соединения корпуса и фланца вала гидроагрегата (гидроагрегат не показан).

Фланец 1 вала 13, выполненный с центральным коническим приливом, образующим гайку растяжения и имеющим резьбовое отверстие для стяжной шпильки 8, соединяется с корпусом 2 рабочего колеса с помощью гайки растяжения 9, при затяге которой обеспечивается центральное сжатие стенки корпуса 2. С помощью болта 5, фиксируемого шайбой 3, фланец 4 лопасти 6 закрепляется в корпусе 2. Фланец 4 лопасти 6 выполнен с удлиненным хвостовиком 7, на свободном конце которого выполнен второй посадочный поясок, к которому плавно переходит наружный поясок хвостовика фланца 4 лопасти 6 средней частью хвостовика, выполненной в форме двух усеченных конических оболочек, плавно переходящих одна в другую, наружная из которых образует гайку растяжения. Стяжной болт 5, ввернутый в гайку растяжения хвостовика 7 фланца 4 лопасти 6, зафиксирован от проворота фигурной шайбой 3 с заплечиками, один из которых входит в паз корпуса, другой фиксирует головку стяжного болта 5. Шпилька 8 выполнена с центральным резьбовым отверстием, в которое вывернут болт 11, закрепляющий обтекатель 10 и утопленный в его центральном отверстии, которое заглушено пробкой 12.

Технология сборки предложенного устройства и его статическое состояние после сборки.

Хвостовик 7 фланца 4 лопасти 6 вставляется в отверстие корпуса 2 рабочего колеса осевой гидромашины. Лопасть 6 фиксируется на заданный угол установки, после чего на корпусе 2 и фланце 4 лопасти 6 делаются совмещенные риски.

На болт 5 надевается шайба 3, которая одним заплечиком фиксируется в пазу корпуса, после чего он ввинчивается во внутреннюю резьбу хвостовика 7 фланца 4 лопасти 6, контролируя силу затяжки болта 5. При этом необходимо обеспечить отсутствие проворота фланца 4, что контролируется по рискам на корпусе 2 и фланце 4. После затяга болта 5 он фиксируется вторым заплечиком шайбы 3.

Стяжная шпилька 8 ввинчивается в гайку растяжения во внутреннюю резьбу прилива фланца 1 вала 13 до создания заданного усилия затяга. Фланец 1 вала 13 надевается на корпус 2 рабочего колеса так, чтобы выступы фланца без перекоса вошли в выточки корпуса 2, после чего на свободный конец стяжной шпильки 8 надевается специальная гайка растяжения 9 и производится затяг шпильки 8, создавая в ней заданные усилия начального затяга, достаточные для обеспечения необходимой надежности соединения фланца 1 вала 13 и корпуса 2 рабочего колеса.

Выполнение центральной части фланца 1 вала 13 и гайки 9 в виде конических гаек растяжения и изготовление шпильки 8 из высокопрочной марки стали позволяют создать в данном соединении высокие напряжения начального затяга, обеспечивающие минимум релаксационных явлений и высокую надежность и долговечность соединения фланца 1 вала 13 и корпуса 2 рабочего колеса. При этом происходит дополнительное защемление хвостовиков 7 фланцев 4 лопастей 6, что повышает надежность узлов соединения корпуса 2 и фланцев 4 лопастей 6.

Одновременно с этим в наиболее опасном сечении корпуса 2 рабочего колеса (в перемычке между окнами для фланцев лопастей, не показано) возникают предварительные статические напряжения сжатия, повышающие надежность перемычки, воспринимающей в эксплуатационных условиях напряжения растяжения.

Данная конструкция позволяет оптимизировать узел соединения хвостовика 7 фланца 4 лопасти 6 с корпусом 2 рабочего колеса и область перемычки корпуса 2, исходя из условия их прочности, создавая в них полезные напряжения сжатия, путем вариации положения посадочных поясков хвостовика 7 фланца 4 лопасти 6, положения опорной поверхности гайки растяжения 9 и силы затяга шпильки 8.

Устанавливается обтекатель 10 фиксирующим посадочным пояском в выступ корпуса 2 рабочего колеса, после чего обтекатель 10 закрепляется болтом 11, вворачиваемым в центральное отверстие шпильки 8. Отверстие для болта 11 обтекателя 10 закрывается плотно заглушкой 12.

Описание работы устройства в эксплуатационных условиях.

Работа предложенного устройства рабочего колеса осевой гидромашины, когда гидромашина используется как гидротурбина ГЭС, состоит в преобразовании энергии водостока в энергию вращения рабочего колеса, передаваемую на генератор через фланец 4 лопасти 6, корпус 2 рабочего колеса, фланец 1 вала и вал 13 гидроагрегата.

Фланец 1 вала 13, фланец 4 лопасти 6 и обтекатель 10 образуют легко собираемые и разбираемые соединения с корпусом 2 рабочего колеса, в которых созданы значительные начальные напряжения, что возможно за счет изготовления деталей этих соединений, играющих роль гаек (фланец 1 вала 13, гайки 9 и хвостовик 7 фланцев 4 лопастей 6) в виде специальных гаек растяжений. Вследствие этого в соединениях обеспечивается неподвижность и нераскрываемость, что в свою очередь приводит к значительному снижению нагрузочных напряжений в наиболее опасных сечениях соединения фланцев 4 и болтов 5, а также в поперечном сечении корпуса (в перемычках корпуса) и к повышению прочностной надежности во всех опасных узлах соединения.

Указанное реализуется следующим образом.

При работе гидромашины, в частности гидротурбины, на фланцы 4 лопастей 6 действуют от потока через лопасти 6 изгибающий и крутящий (вокруг осей болтов 5) моменты и центробежные силы лопастей.

Затяг болтов 5, ввернутых в развитые хвостовики 7 конической формы фланцев 4 лопастей 6, и затяг шпильки 8, осуществляемый гайкой 9 с растягиваемой конической частью, выполнены с такими высокими напряжениями, что фланец 4 лопасти 6 остается спаянным с корпусом 2 рабочего колеса при всех комбинациях сил, действующих на узел соединения фланец 4 - корпус 2, включая разгонный режим.

В результате этого на болт 5 передается лишь часть внешней нагрузки, определяемая коэффициентом основной нагрузки спаянного (нераскручиваемого) фланцевого соединения (10...20%). Следовательно, напряжения от внешних усилий в нашем предложении минимизированы за счет увеличения податливости системы болтов, включающей и гайки растяжения. Кроме того, в предложенной конструкции происходит значительное дополнительное защемление развитых и выполненных с двумя припассованными в корпусе поясками хвостовиков 7 фланцев 4 лопастей 6 в результате осевого сжатия корпуса 2 при затяге гайки 9.

Вследствие этого еще уменьшится часть внешней нагрузки на болт 5 против указанных 10...20%. Поэтому надежность узла соединения фланца 4 лопасти 6 и корпуса 2 повысится. Перемычки корпуса 2, располагающиеся в его поперечном сечении, проходящем через оси болтов, в предложенной конструкции подвергаются сжатию при затяге гайки 9, обеспечивающей равномерное сжатие корпуса. Причем благодаря наличию в системе высокопрочной шпильки 8 и гаек растяжения 9 (шпилька 8 и две гайки растяжения по ее концам) напряжения сжатия перемычек могут быть такими, что в перемычках вовсе не возникнут напряжения растяжения от внешних нагрузок. Это обеспечивает высокую надежность перемычек корпуса 2 даже при весьма малом втулочном отношении по сравнению с прототипом.

Стопорная шайба 3 увеличивает жесткость защемления фланцев 4 лопастей 6 в корпусе 2 и, следовательно, надежность крепления фланцев лопастей.

Таким образом, реализация предложенных идей в конструкцию рабочего колеса осевой гидромашины обеспечивает упрощение технологии производства и монтажа рабочего колеса и повышение его надежности. При этом одновременно появляется резерв повышения энергокавитационных качеств турбины за счет уменьшения втулочного отношения.

Предложенное рабочее колесо осевой гидромашины может быть легко изготовлено и применено на серийно выпускаемых гидромашинах малых гидроэлектростанциях. Разработана отраслевая программа по созданию экспериментальной малой ГЭС по отработке оптимальных конструкций технологического оборудования гидроэлектростанций.

В этой программе, которая в настоящее время находится на рассмотрении в РАО ЕС России, предложенное рабочее колесо рассматривается как наиболее совершенное для изготовления и испытания в первую очередь.

Источники информации

1. Авторское свидетельство СССР N 1795143 А1, кл. F 03 B 3/12 (рис.2 - Прототип).

2. Модельные испытания гидротурбин. Под ред. В.М.Малышева. Ленинград. 1971. Машгиз. 286 стр. (рис. V. 6).

| название | год | авторы | номер документа |

|---|---|---|---|

| Пропеллерное колесо лопастной гидромашины | 1990 |

|

SU1795143A1 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 1998 |

|

RU2157942C2 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 1999 |

|

RU2169876C2 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2000 |

|

RU2205322C2 |

| УЗЕЛ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2004 |

|

RU2266441C2 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ СИЛОВЫХ МАШИН | 2007 |

|

RU2342569C1 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2319868C2 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2004 |

|

RU2263828C1 |

| УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН | 2003 |

|

RU2293225C2 |

| УЗЕЛ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2007 |

|

RU2382242C2 |

Рабочее колесо предназначено для использования в гидромашиностроении, а именно в гидротурбинах малых гидроэлектростанций. Узел соединения рабочего колеса с валом выполнен из деталей, позволяющих создать значительные предварительные напряжения. Фланцы лопастей выполнены с удлиненными хвостовиками, в виде гаек растяжения, установленных припасованными поясками по наружной части отверстий корпуса рабочего колеса. Наружная коническая часть хвостовика плавно переходит ко второму припасованному пояску и заканчивается многогранником. На последний надета шайба с ответной внутренней расточкой, фиксированная изогнутым заплечиком в пазу корпуса рабочего колеса и фиксирующая стяжной болт, ввернутый в центральное резьбовое отверстие хвостовика фланца лопасти, закрепляющий фланец лопасти к корпусу. Фланец вала, опирающийся на внутренний торец корпуса рабочего колеса, выполнен с центральным коническим приливом и центральной внутренней резьбой. В резьбу ввернута шпилька, на другом конце которой навернута гайка растяжения с наружной конической образующей, переходящей в опорную к корпусу поверхность с центром давления, совпадающим с центром давления наружного торца корпуса рабочего колеса. Данная конструкция позволяет повысить надежность работы и создает условия для повышения мощности за счет уменьшения втулочного отношения. 1 з.п. ф-лы, 1 ил.

| Пропеллерное колесо лопастной гидромашины | 1990 |

|

SU1795143A1 |

| Узел крепления лопастей рабочего колеса пропеллерной гидротурбины | 1987 |

|

SU1444558A1 |

| Осевое лопастное колесо гидромашины | 1979 |

|

SU840450A1 |

| Рабочее колесо лопаточной машины | 1979 |

|

SU826068A1 |

| Способ определения компенсаторных возможностей организма | 1982 |

|

SU1290134A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКИ АКТИВНОГО ПРЕПАРАТА ИЗ СКЕЛЕТНЫХ МЫШЦ | 2011 |

|

RU2476234C1 |

Авторы

Даты

1999-11-20—Публикация

1998-03-31—Подача