Изобретение относится к машиностроению и может быть использовано в нефтехимической промышленности и холодильной технике, где применяются поршневые, винтовые и турбокомпрессорные агрегаты.

Известны торцовые уплотнения, работающие на маловязких жидкостях и содержащие корпус, вал, систему уплотнения и охлаждения /Майер Э. Торцовые уплотнения: Пер. с нем. - М.: Машиностроение, 1978. - с. 216-223/. Конструкция данных торцовых уплотнений сложна и недостаточно надежна. Расширить диапазон применения подобных конструкций на область холодильной техники не представляется возможным вследствие специфических теплофизических и термодинамических свойств используемых рабочих тел (аммиак, хладоны, пропан).

Наиболее близкое устройство того же назначения к заявляемому изобретению по совокупности признаков является торцовое уплотнение, использующееся для уплотнения коленчатого вала компрессора /Кондрашова Н.Г. Холодильное и технологическое оборудование промысловых судов. -М.: Пищевая промышленность, 1979, с.63 - 64/. В состав данного торцового уплотнения входит промежуточная крышка и полый корпус торцового уплотнения, охватывающие вал агрегата и присоединенные неподвижно к корпусу агрегата. Внутри полого корпуса торцового уплотнения находится уплотнительный узел, содержащий два неподвижных уплотнительных кольца из графита и контактирующие с ними по торцу (торцовый уплотняющий пояс) два вращающихся металлических контркольца, которые имеют возможность осевого перемещения под действием пружин, расположенных в сепараторе, вращающегося вместе с валом агрегата. Для предотвращения протечек по наружной поверхности вала торцовое уплотнение в уплотнительном узле содержит два упругих уплотнительных кольца и на выходе вала агрегата из корпуса торцового уплотнения - неподвижный сальник. В качестве запирающей и охлаждающей жидкости используется масло, которое подается вовнутрь через отверстие в полом корпусе торцового уплотнения и возвращается в картер агрегата через отверстие в валу агрегата, на который устанавливается торцовое уплотнение. Для контроля и спуска протечек в нижней части корпуса торцового уплотнения имеется трубка.

Данной конструкции торцового уплотнения присущ ряд существенных недостатков:

использование в качестве запирающей и охлаждающей жидкости смазочного масла, обладающего высокой вязкостью, приводит к большим потерям мощности на трение;

достаточно высокие потери мощности на трение вызывают повышение температуры смазочного масла и, как следствие, снижение им своих смазочных способностей, что приводит к повышенному износу трущихся поверхностей в торцовом уплотняющем поясе и к необходимости охлаждения масла перед подачей его в торцовое уплотнение;

смазочное масло в картере агрегата, ввиду специфического назначения агрегата (подача хладагента в испарительную систему холодильной установки), насыщено хладагентом. Во время стоянки агрегата хладагент испаряется из масла и давление в картере агрегата повышается и становится больше, чем давление внутри полого корпуса торцового уплотнения. Хладагент под давлением отжимает контркольца от уплотнительных колец и имеет возможность через неподвижный сальник выходить наружу в помещение, где установлен агрегат, что приводит к неоправданным потерям хладагента, а самое главное к ухудшению санитарного состояния в помещении.

Все вышеперечисленные недостатки приводят к снижению эффективности работы торцового уплотнения.

При создании изобретения ставилась задача повышения эффективности работы торцового уплотнения и снижения в нем потерь мощности на трение за счет перевода его работы на использование в качестве рабочей жидкости хладагента, циркулирующего в холодильной установке.

Поставленная задача достигается тем, что в известное торцовое уплотнение, охватывающее вал агрегата, присоединенное неподвижно к корпусу агрегата и содержащее промежуточную крышку, полый корпус с отверстием для подачи рабочей жидкости, размещенный в нем уплотнительный узел, включающий в себя два неподвижных уплотнительных кольца из антифрикционного материала и контактирующих с ними по торцу два вращающихся контркольца, имеющих возможность осевого перемещения под действием пружин, расположенных во вращающемся сепараторе, а также включающий в себя два упругих уплотнительных кольца и неподвижный сальник, предложено внести нижеописанные усовершенствования. Особенностью заявляемого торцового уплотнения является то, что оно снабжено двумя вспомогательными уплотнительными кольцами с уплотнителъными вставками, контактирующих с двумя вращающимися контркольцами, причем сопряжение имеет конусную форму в поперечном сечении. Кроме того, заявляемое торцовое уплотнение имеет отверстие в полом корпусе для отвода рабочей жидкости и систему отвода протечек, выполненную в виде кольцевой проточки с внутренней стороны полого корпуса и связанными с ней двумя отверстиями в полом корпусе, при этом верхнее отверстие предназначено для отвода газообразной составляющей протечек, а нижнее отверстие предназначено для отвода жидкой составляющей протечек.

Реализация данных отличительных признаков позволяет использовать в качестве запирающей и охлаждающей жидкости хладагента, циркулирующего в холодильной установке, вязкость которого значительно ниже смазочного масла, что приводит к уменьшению потерь мощности на трение и экономии смазочного масла.

Для предотвращения протечек вспомогательные уплотнительные кольца по радиальным поверхностям в сопряжениях соответственно с промежуточной крышкой и полым корпусом содержат упругие уплотнения.

Вспомогательные уплотнительные кольца выполнены с возможностью осевого перемещения, причем на внешних сторонах вспомогательных уплотнительных колец и соответственно на внутренних сторонах промежуточной крышки и полого корпуса торцами закреплены пружины.

Выполнение вспомогательных уплотнительных колец с возможностью перемещения в осевом направлении позволяет предотвратить утечки во время стоянки через неподвижный сальник наружу в помещение где установлен агрегат, когда давление в картере агрегата больше, чем внутри полого корпуса торцового уплотнения, и испаряющийся в картере хладагент отжимает вращающиеся контркольца от уплотинтельных колец и поступает вовнутрь полого корпуса.

Особенностью заявляемого торцового уплотнения является то, что неподвижные уплотнительные кольца и вставки вспомогательных уплотнительных колец изготовлены из металлокерамического материала. Использование металлокерамического материала позволяет уменьшить износ и обеспечить надежную работу трущихся поверхностей торцового уплотнения, когда в качестве рабочей жидкости используется хладагент, смазывающая способность которого значительно ниже смазочного масла.

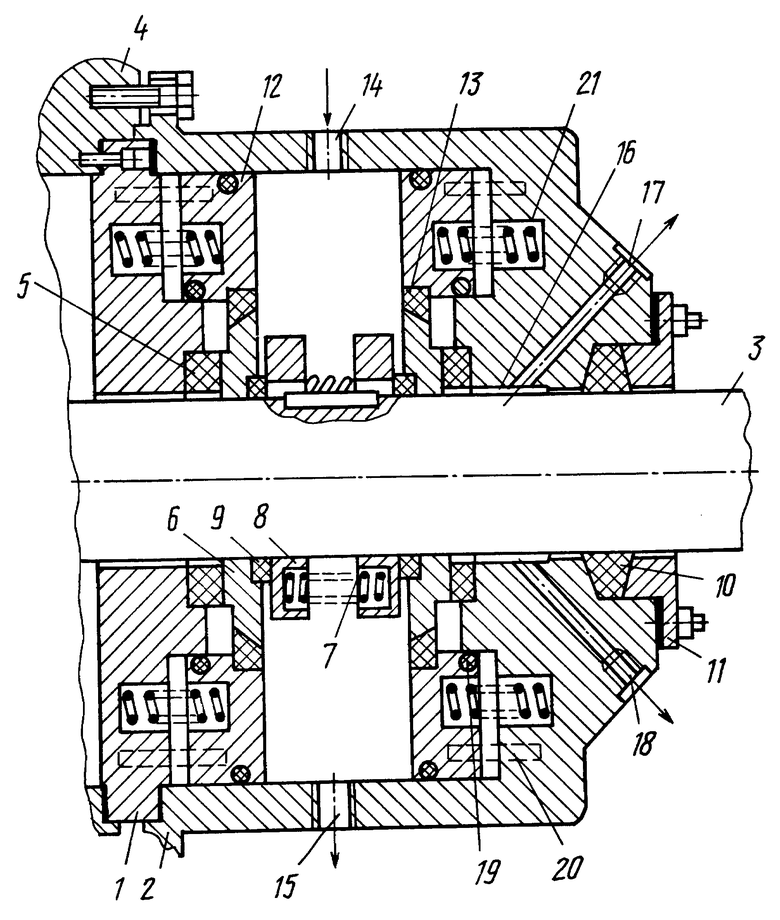

Сущность изобретения поясняется чертежом, где показан общий вид торцового уплотнения. В состав торцового уплотнения входит промежуточная крышка 1 и полый корпус 2 торцового уплотнения, охватывающие вал агрегата 3 и присоединенные неподвижно к корпусу агрегата 4. Внутри полого корпуса 2 торцового уплотнения находится уплотнительный узел, содержащий два неподвижных уплотнительных кольца 5 из металлокерамического материала и контактирующие с ними по торцу (торцовый уплотняющий пояс) два вращающихся контркольца 6, которые имеют возможность осевого перемещения под действием пружин 7, расположенных в сепараторе 8, вращающегося вместе с валом агрегата 3. Для предотвращения протечек по наружной поверхности вала торцовое уплотнение в уплотнительном узле содержит два упругих уплотнительных кольца 9, а на выходе вала агрегата 3 из полого корпуса 2 торцового уплотнения - неподвижный сальник 10, поджатый крышкой сальника 11. Торцовое уплотнение содержит также два вспомогательных уплотнительных кольца 12 с уплотнительными вставками 13, выполненными из металлокерамического материала и контактирующими с вращающимися контркольцами 6, причем сопряжение имеет конусную форму в поперечном сечении. Полый корпус 2 для подвода рабочей жидкости содержит отверстие 14 и отверстие 15 для отвода рабочей жидкости. Торцовое уплотнение имеет систему отвода протечек, выполненную в виде кольцевой проточки 16 с внутренней стороны полого корпуса 2 и связанную с ней двумя отверстиями в полом корпусе, при этом верхнее отверстие 17 предназначено для отвода газообразной составляющей, а нижнее отверстие 18 - для отвода жидкой составляющей. Вспомогательные уплотнительные кольца 12 по радиальным поверхностям в сопряжениях соответственно с промежуточной крышкой 1 и полым корпусом 2 содержат упругие уплотнения 19. Вспомогательные уплотнительные кольца 12 ограничены от вращения штифтами 20 и имеют возможность перемещаться в осевом направлении под действием рабочей жидкости и пружин 21, закрепленных одним торцом на внешних сторонах вспомогательных уплотнительных колец 12, а другими торцами соответственно на внутренних сторонах промежуточной крышки 1 и полого корпуса 2.

Работает торцовое уплотнение следующим образом.

При пуске агрегата через отверстие 14 в полом корпусе 2 осуществляется подача рабочей жидкости (жидкий хладагент) вовнутрь торцового уплотнения и имеет место кратковременный процесс сухого трения в сопряжении конусной формы "внутренняя поверхность металлокерамических уплотнительных вставок 13 - наружная поверхность вращающихся контрколец 6". По мере увеличения давления рабочей жидкости во внутреннем пространстве торцового уплотнения, расположенном между внутренними торцами вспомогательных уплотнительных колец 12, гидравлические силы начинают воздействовать на внутреннюю торцовую поверхность вспомогательных уплотнительных колец 12, и, когда данные силы превысят силу давления пружин 21 на внешнюю торцовую поверхность вспомогательных уплотнительных колец 12, они получат осевое перемещение относительно полого корпуса 2 и вращающихся контрколец 6. Вследствие этого в сопряжении конусной формы "внутренняя поверхность металлокерамических уплотнительных вставок 13 - наружная поверхность вращающихся контрколец 6" образуется зазор, по которому рабочая жидкость поступает к сопряжению торцов неподвижных уплотнительных колец 5 и вращающихся контрколец 6. Часть поступившей рабочей жидкости вовлекается в зону контакта торцов неподвижных уплотнительных колец 5 и вращающихся контрколец 6, где устанавливается оптимальный зазор. Оптимальный зазор поддерживается за счет равновесного осевого положения вращающихся контрколец 6 под действием на их наружные торцовые поверхности рабочей жидкости и гидродинамического давления в зазоре, а на внутренние торцовые поверхности силы от пружин 7, расположенных в сепараторе 8. В этот момент торцовое уплотнение начинает функционировать в оптимальном установившемся режиме работы на маловязкой жидкости. Вследствие особых теплофизических свойств жидкого хладагента и особенностей конструкции возможны протечки, которые скапливаются в кольцевой проточке 16 внутри полого корпуса 2, расположенной в районе неподвижного сальника 10. Из кольцевой проточки 16 паровая составляющая протечек через верхнее отверстие 17 поступает на компрессор (на чертеже не обозначен), а жидкая составляющая протечек через верхнее отверстие 18 поступает на насос (на чертеже не обозначен).

При останове агрегата прекращается подача рабочей жидкости через отверстие 14 в полом корпусе 2, а также ее отвод через отверстие 15. Давление внутри полого корпуса 2 торцового уплотнения падает, и вспомогательные уплотнительные кольца 12 под действием силы давления пружин 21 получат осевое перемещение относительно полого корпуса 2 и вращающихся контрколец 6. Вследствие этого зазор в сопряжении конусной формы "внутренняя поверхность металлокерамических уплотнительных вставок 13 - наружная поверхность вращающихся контрколец 6" перекрывается и внутреннее пространство торцового уплотнения герметизируется, исключая поступление протечек к неподвижному сальнику 10.

Предлагаемое торцовое уплотнение по сравнению с ранее известными позволяет значительно повысить эффективность работы торцового уплотнения и снизить потери мощности на трение за счет использования в качестве рабочей жидкости маловязкого хладагента, циркулирующего в холодильной установке, при этом исключаются утечки хладагента в атмосферу, снижается расход смазывающего масла и охлаждающей жидкости при эксплуатации агрегата и тепловая напряженность деталей торцового уплотнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОАГРЕГАТ КОМПРЕССОРНО-НАСОСНЫЙ | 1997 |

|

RU2133929C1 |

| ОПОРНЫЙ УЗЕЛ ПОДШИПНИКОВОГО УСТРОЙСТВА | 2000 |

|

RU2199682C2 |

| ПОДШИПНИКОВОЕ УСТРОЙСТВО | 1998 |

|

RU2132980C1 |

| ТУРБОАГРЕГАТ УНИВЕРСАЛЬНЫЙ | 1999 |

|

RU2158398C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ, РАБОТАЮЩИЙ НА МАЛОВЯЗКОЙ ЖИДКОСТИ | 1999 |

|

RU2186266C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1996 |

|

RU2115037C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ БЕЗМАСЛЕННОГО ТИПА С АВТОНОМНОЙ СИСТЕМОЙ СМАЗКИ | 2003 |

|

RU2241148C1 |

| ГАЗОТУРБОНАГНЕТАТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2182245C1 |

| СПОСОБ СМАЗКИ ТУРБОАГРЕГАТА | 2000 |

|

RU2173781C1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ МЯСА МОЛЛЮСКА ИЗ РАКОВИН | 1996 |

|

RU2113796C1 |

Торцовое уплотнение может быть использовано в нефтехимической промышленности и холодильной технике. Торцовое уплотнение содержит промежуточную крышку, полый корпус с размещенным в нем уплотнительным узлом, включающим в себя два неподвижных уплотнительных кольца из антифрикционного материала и контактирующих с ними по торцу два вращающихся контркольца, имеющих возможность осевого перемещения под действием пружин, расположенных во вращающемся сепараторе. Уплотнительный узел снабжен двумя вспомогательными уплотнительными кольцами с уплотнительными вставками, контактирующими с вращающимися контркольцами. Торцовое уплотнение снабжено системой отвода протечек, выполненной в виде кольцевой проточки с внутренней стороны полого корпуса и связанных с ней двух отверстий в полом корпусе. Изобретение позволяет значительно повысить эффективность его в работе и снизить потери мощности на трение. 3 з.п.ф-лы, 1 ил.

| Кондрашов Н.Г | |||

| Холодильное и технологическое оборудование промысловых судов | |||

| - М.: Пищевая промышленность, 1979, с.63 и 64 | |||

| Майер Э | |||

| Торцовые уплотнения | |||

| - М.: Машиностроение, 1978, с.216-233 | |||

| Торцовое уплотнение | 1982 |

|

SU1134827A1 |

| Торцовое уплотнение | 1983 |

|

SU1161758A1 |

| DE 3321598 A, 1984. | |||

Авторы

Даты

1999-11-20—Публикация

1998-06-22—Подача