Изобретение относится к машиностроению и может быть использовано в нефтехимической промышленности и холодильной технике, где используются компрессорные агрегаты.

Известен подшипник [патент США 4726694, кл. F 16 C 32/06, опубл. 23.02.88] , содержащий основной подшипник, включающий установленную на опору втулку, окружающую вал, и элемент для подачи рабочей среды под давлением и дополнительный опорный узел, содержащий установленный в опоре подшипник.

Наряду с рядом положительных качеств, конструкции присущ серьезный недостаток: опора не воспринимает осевой нагрузки, что существенно ограничивает диапазон ее применимости.

Известен упорный подшипник скольжения [патент 2115037, кл. F 16 C 17/04, опубл. 10.07.98], который работает на маловязкой жидкости, имеет корпус, самоустанавливающиеся сегменты, вал с упорным диском и осерадиальными каналами подвода смазки, и кольца - уплотнения из антифрикционного материала, имеющие внутреннюю торцовую поверхность, контактирующую с упорным диском. В конструкции предусмотрены пружины, воздействующие на наружную торцевую поверхность колец-уплотнений и прижимающие их к упорному диску.

Принцип действия подшипника заключается в следующем.

При стоянке агрегата пружина прижимает кольцо-уплотнение к упорному диску, а рабочие сегменты из работы выведены. При запуске наблюдается краткосрочный процесс сухого трения внутренней торцовой поверхности колец-уплотнений и упорного диска. По мере увеличения скорости вращения повышается давление маловязкой жидкости (хладагента), и гидравлические силы начинают воздействовать на торцовую поверхность кольца-уплотнения. Когда данные силы превысят силы упругости пружин, то кольцо-уплотнение будет выведено из работы и начнут функционировать самоустанавливающиеся сегменты в режиме гидродинамической смазки, воспринимая только осевую нагрузку.

Однако данная конструкция имеет несколько существенных недостатков, в том числе:

- устройство не воспринимает радиальную нагрузку;

- имеет значительные осевые габариты;

- сложная и громоздкая система регулирования натяжения пружин.

Задача, решаемая изобретением - создание подшипника, способного воспринимать осевую и радиальную нагрузку при работе на маловязких жидкостях.

Это достигается тем, что в известном подшипнике скольжения, содержащем корпус, размещенные в нем самоустанавливающиеся сегменты, вал с упорным диском, имеющим каналы подвода смазки и кольца из антифрикционного материала, контактирующие, с одной стороны, периодически внутренней торцовой поверхностью с упорным диском, а с другой стороны - постоянно наружной торцовой поверхностью с пружинами, согласно изобретению кольца выполнены со сквозными продольными пазами и имеют дополнительно наружные конические поверхности, взаимодействующие с коническими поверхностями корпуса, и внутренние рабочие цилиндрические поверхности, периодически охватывающие втулку вала, а также снабжен дополнительными двумя вкладышами, воспринимающими радиальную нагрузку при установившемся режиме работы агрегата.

Кольца в заявляемой конструкции выполняют роль вспомогательного подшипника, за счет особой их формы выполнения, а именно: кольца из антифрикционного материала имеют сквозные продольные пазы и наружные конические поверхности, взаимодействующие с коническими поверхностями корпуса, внутренние торцовые поверхности, периодически контактирующие с поверхностью упорного диска, наружные торцовые поверхности, взаимодействующие с пружинами, и внутренние цилиндрические поверхности, тоже периодически охватывающие втулку вала. Вспомогательный подшипник вступает в работу во время пуска и останова агрегата, и одновременно из работы выходят элементы основного подшипника, для которого переходные процессы являются опасными вследствие малой вязкости смазывающей жидкости и ее неудовлетворительной смазывающей способности. Вспомогательный подшипник функционирует кратковременно, в режиме сухого трения, с небольшими потерями на трение и малым износом. Ввод и вывод его из работы осуществляется путем смещения двух колец с продольными пазами вдоль оси вала под воздействием на их две близлежащие торцовые поверхности сил гидравлического давления, а также сил упругости пружин, установленных на периферийных поверхностях этих колец.

Выполнение в кольцах сквозных продольных пазов обеспечивает ввод в действие вспомогательного подшипника, воспринимающего осевую и радиальную нагрузку при неустановившемся режиме работы агрегата, улучшает циркуляцию смазочной жидкости, снижает теплонапряженность элементов подшипника.

Роль основного подшипника в заявляемом подшипнике скольжения выполняют упорный диск с выполненными в нем каналами подвода смазки и самоустанавливающиеся сегменты. Основной подшипник работает только при установившемся режиме работы агрегата в гидродинамическом режиме смазывания маловязкой жидкостью и воспринимает как осевую, так и радиальную нагрузку с минимальными потерями на трение и с невысоким уровнем тепловой напряженности.

Включение дополнительно в конструкцию подшипника скольжения вкладышей способствует восприятию радиальной нагрузки при установившемся режиме работы агрегата и позволяет значительно расширить диапазон применимости прелагаемой конструкции.

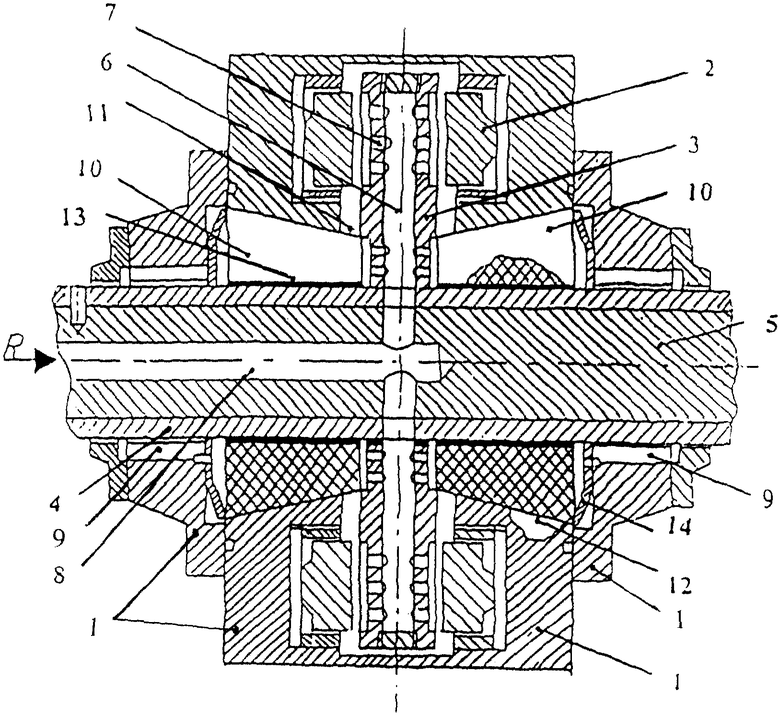

Сущность изобретения поясняется чертежом.

Подшипник скольжения содержит корпус 1 с расположенными в нем самоустанавливающимися сегментами 2, и упорный диск 3, установленный на втулке 4 вала 5. Внутри данного диска выполнены радиальные 6 и осевые 7 каналы подвода смазывающей жидкости к рабочим трущимся поверхностям, втулка 4 с упорным диском 3 установлена (с натягом) на валу 5, который имеет осерадиальный канал 8 подвода смазки. В конструкции предусмотрены два вкладыша 9, размещенных в торцевых частях корпуса 1, воспринимающих во время работы холодильного агрегата радиальную нагрузку с вала 5 (через втулку 4), выполненных из металла. Между корпусом 1, упорным диском 3 и валом 5 установлены два кольца 10, выполненных из антифрикционного материала, каждое из которых (типа Ф-4) размещено так, что его наружная коническая поверхность 11 контактирует с соответствующими внутренними коническими поверхностями 12 корпуса 1 подшипника. Кроме того, кольца 10 имеют продольный сквозной паз 13. Наружная торцовая поверхность антифрикционных колец 10 контактирует с тарельчатыми пружинами 14. Каждое кольцо 10 имеет внутреннюю цилиндрическую поверхность, периодически охватывающую втулку 4, и внутреннюю торцовую поверхность, контактирующую с поверхностью упорного диска. Оба данных кольца сориентированы в корпусе 1 навстречу друг другу внутренними торцовыми поверхностями. Наружные торцовые поверхности взаимодействуют с пружинами 14.

Работу подшипника скольжения целесообразно рассмотреть по этапам.

Во время стоянки и перед запуском холодильного агрегата избыточное давление в корпусе 1 равно нулю. Силы упругости пружин 14 (при отсутствии сил гидравлического давления) деформируют и смещают кольца 10 таким образом, что их внутренние торцовые поверхности прижимаются к торцовым поверхностям упорного диска 3, а внутренние цилиндрические поверхности достаточно плотно охватывают наружную поверхность втулки 4 вследствие того, что ширина паза 13 уменьшилась до минимального своего значения. Это происходит при перемещении наружной конической поверхности 11 деформируемого тела кольца 10 по жесткой внутренней конической поверхности 12 недеформированного корпуса 1. В таком положении составных элементов идет восприятие осевой и радиальной нагрузки вспомогательным подшипником.

При запуске жидкость поступает по каналу 8 вала 5 и по радиальному 6 и осевым 7 каналам упорного диска 3 к зонам трущихся поверхностей. По мере увеличения угловой скорости вращения вала 5 и незначительном росте давления жидкости наблюдается краткосрочный процесс сухого трения между поверхностью втулки 4 и внутренней цилиндрической поверхностью кольца 10; а также между торцовыми поверхностями упорного диска 3 и внутренними торцовыми поверхностями колец 10. При дальнейшем росте давления жидкого хладагента в корпусе 1, жидкость начинает поступать по осевым каналам упорного диска 3 к внутренним торцовым поверхностям колец 10 и воздействовать на данные поверхности. Состояние равновесия колец 10 будет нарушено в том случае, когда силы гидравлического давления, действующие на поверхности, превысят силы упругости пружин 14. В этот момент кольца 10 начнут смещаться от упорного диска на периферию, выводя при этом из режима сухого трения свои внутренние поверхности. В связи с тем, что в корпусе 1 находится уже достаточное количество жидкости, то в работу вступают самоустанавливающиеся сегменты 2, воспринимающие осевую нагрузку с упорного диска 3 и работающие в гидродинамическом режиме смазывания на маловязкой жидкости. Одновременно с этим изменяется внутреннее напряженное деформированное состояние колец 10. При этом ширина паза 13 увеличивается и внутренняя цилиндрическая поверхность освобождает наружную поверхность втулки 4, выводя ее из режима сухого трения. Жидкий холодильный агент через паз 13 поступает к вкладышам 9, которые начинают работать в гидродинамическом режиме смазки и воспринимать радиальную нагрузку со втулки 4. Слив освободившейся жидкости осуществляется через боковые крышки (не показаны) корпуса 1. Таким образом, вспомогательный подшипник выходит из работы, давая возможность функционировать основному подшипнику в гидродинамическом стационарном режиме, при оптимальном давлении жидкости в корпусе 1.

При останове агрегата начинают падать частота вращения вала 5 и давление жидкости в корпусе 1; силы упругости преодолевают силы гидравлические и кольца 10, контактируя своими наружными коническими поверхностями 11 с внутренними коническими поверхностями 12 корпуса 1, начинают перемещаться от периферии к центру, т.е. к упорному диску 3. При дальнейшем падении давления кольца 10 деформируются, паз 13 уменьшает свою ширину, а внутренние цилиндрические поверхности начинают охватывать поверхность втулки 4, приводя работу вспомогательного подшипника в режим сухого трения; при этом металлические вкладыши 9 выводятся из режима гидродинамической смазки. Одновременно с этим наблюдается краткосрочный процесс сухого трения между торцовыми поверхностями упорного диска 3 и внутренними торцовыми поверхностями колец 10, которые были прижаты пружинами 14. Таким образом, основной подшипник выводится из работы, а вместо него начинает работать вспомогательный подшипник.

По сравнению с прототипом в предлагаемом опорно-упорном подшипнике детали основного подшипника работают в установившемся жидкостном режиме трения при наличии радиальной и осевой нагрузки, что способствует улучшению технологических и гидродинамических характеристик узла.

Предлагаемое конструктивное решение имеет ряд технических и экономических преимуществ:

- снижаются потери на трение;

- снижается износ и повышается долговечность;

- облегчается эксплуатация агрегата;

- снижается тепловая напряженность агрегата;

- снижается уровень шума.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТУРБОНАГНЕТАТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2182245C1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1996 |

|

RU2115037C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ БЕЗМАСЛЕННОГО ТИПА С АВТОНОМНОЙ СИСТЕМОЙ СМАЗКИ | 2003 |

|

RU2241148C1 |

| ПОДШИПНИКОВОЕ УСТРОЙСТВО | 1998 |

|

RU2132980C1 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ | 1998 |

|

RU2141590C1 |

| ОПОРНЫЙ УЗЕЛ ПОДШИПНИКОВОГО УСТРОЙСТВА | 2000 |

|

RU2199682C2 |

| ТУРБОАГРЕГАТ УНИВЕРСАЛЬНЫЙ | 1999 |

|

RU2158398C1 |

| СПОСОБ СМАЗКИ ТУРБОАГРЕГАТА | 2000 |

|

RU2173781C1 |

| ТУРБОАГРЕГАТ КОМПРЕССОРНО-НАСОСНЫЙ | 1997 |

|

RU2133929C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАТУННЫХ ШЕЕК КОЛЕНЧАТОГО ВАЛА БЕЗ ЕГО ДЕМОНТАЖА | 1998 |

|

RU2134181C1 |

Изобретение относится к машиностроению и может быть использовано в нефтехимической промышленности и холодильной технике, где используются компрессорные агрегаты. В подшипнике скольжения кольца выполнены со сквозными продольными пазами и имеют дополнительно наружные конические поверхности, взаимодействующие с коническими поверхностями корпуса, и внутренние рабочие цилиндрические поверхности, периодически охватывающие втулку вала. Подшипник также снабжен двумя вкладышами, воспринимающими радиальную нагрузку при установившемся режиме работы агрегата. В предлагаемом опорно-упорном подшипнике детали основного подшипника работают в установившемся жидкостном режиме трения при наличии радиальной и осевой нагрузок, что способствует улучшению технологических и гидродинамических характеристик узла. Технический результат - снижение потерь на трение, снижение износа, повышение долговечности. 1 ил.

Подшипник скольжения, содержащий корпус, размещенные в нем самоустанавливающиеся сегменты, вал с упорным диском, имеющий каналы подвода смазки, и кольца из антифрикционного материала, контактирующие, с одной стороны, периодически с упорным диском, а с другой стороны - постоянно с пружинами, отличающийся тем, что кольца выполнены со сквозными продольными пазами и имеют наружные конические поверхности, взаимодействующие с коническими поверхностями корпуса, и внутренние цилиндрические поверхности, периодически охватывающие втулку вала в периоды пуска и останова агрегата, кроме того, подшипник снабжен вкладышами.

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1996 |

|

RU2115037C1 |

| RU 20088816 С1, 27.08.1997 | |||

| US 4726694, 23.02.1988 | |||

| Опора скольжения с автоматическим регулированием | 1985 |

|

SU1270434A1 |

| US 4764036, 16.08.1988. | |||

Авторы

Даты

2002-07-27—Публикация

1999-05-12—Подача