Изобретение относится к датчику согласно ограничительной части пп. 1 и 2 формулы изобретения.

Уровень техники

Датчики данного рода известны. Они применяются, например, в электрохимических измерительных устройствах и имеют расположенные между двумя электродами твердотельные электролиты с ионной проводимостью. Эти измерительные устройства могут применяться, например, в качестве датчиков выхлопных газов в автомобилях. Для защиты электродов и/или контактирующих с электродами проводников известно применение наносимого на них пористого покровного слоя, сквозь который измеряемый газ, например выхлопной газ автомобиля, может выходить и попадать на твердотельный электролит (керамическую основу) или на электроды. Из патента GB 1201806 известен, например, такой датчик. На состоящий из двуокиси циркония твердотельный электролит нанесен электрод, покрытый покровным слоем, состоящим тоже из двуокиси циркония.

Общий принцип действия такого датчика известен и не требует подробных пояснений. Во время эксплуатации таких датчиков они могут подвергаться внезапным температурным скачкам. Такой температурный скачок может быть вызван, например, набегающим на датчик потоком воды. При этом недостатком является то, что внезапно появляется разница температур между пористым покровным слоем и керамической основой датчика, которая приводит к сжатию в поверхностном участке и тем самым к критическим механическим напряжениям в датчике. Эти напряжения могут привести к поломке датчика и тем самым к его выходу из строя.

Преимущества изобретения

Датчик согласно данному изобретению с признаками, указанными в пп. 1 или 2 формулы изобретения, обладает в отличие от этого тем преимуществом, что эти датчики имеют улучшенную сопротивляемость по отношению к температурным скачкам. Благодаря тому, что коэффициент теплового расширения покровного слоя или покрытия по меньшей мере в диапазоне температур применения датчика меньше, чем коэффициент теплового расширения керамической основы, при появлении внезапного внешнего температурного спада наружный покровный слой или покрытие сжимается вследствие внезапного охлаждения лишь незначительно. Температурный скачок воспринимается покровным слоем или покрытием таким образом, что не возникают растягивающие напряжения или они возникают лишь в ограниченном объеме.

Ввиду различия коэффициентов теплового расширения между основой и покровным слоем или покрытием сначала спадает напряжение сжатия покровного слоя или покрытия, вследствие чего не могут появиться напряжения сжатия, приводящие к разрушению датчика, поскольку после спада напряжений сжатия снова внутри датчика восстанавливается температурное равновесие, т.е. внезапно возникший спад температуры (например, из-за набегания потока воды) перестал оказывать свое воздействие.

Целесообразные формы исполнения изобретения характеризуются признаками, указанными в дополнительных пунктах формулы.

Ниже изобретение подробнее поясняется на примерах исполнения при помощи чертежей, на которых показаны:

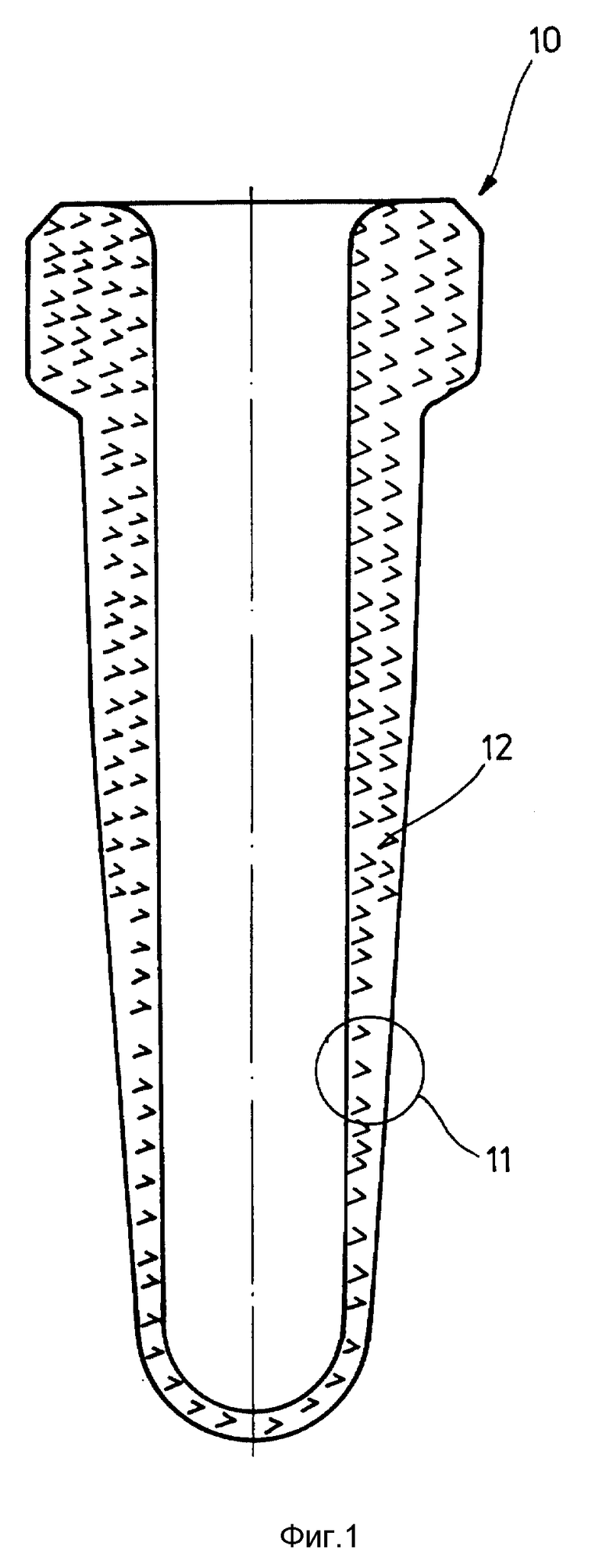

на фиг. 1 - схематическое изображение в разрезе по датчику;

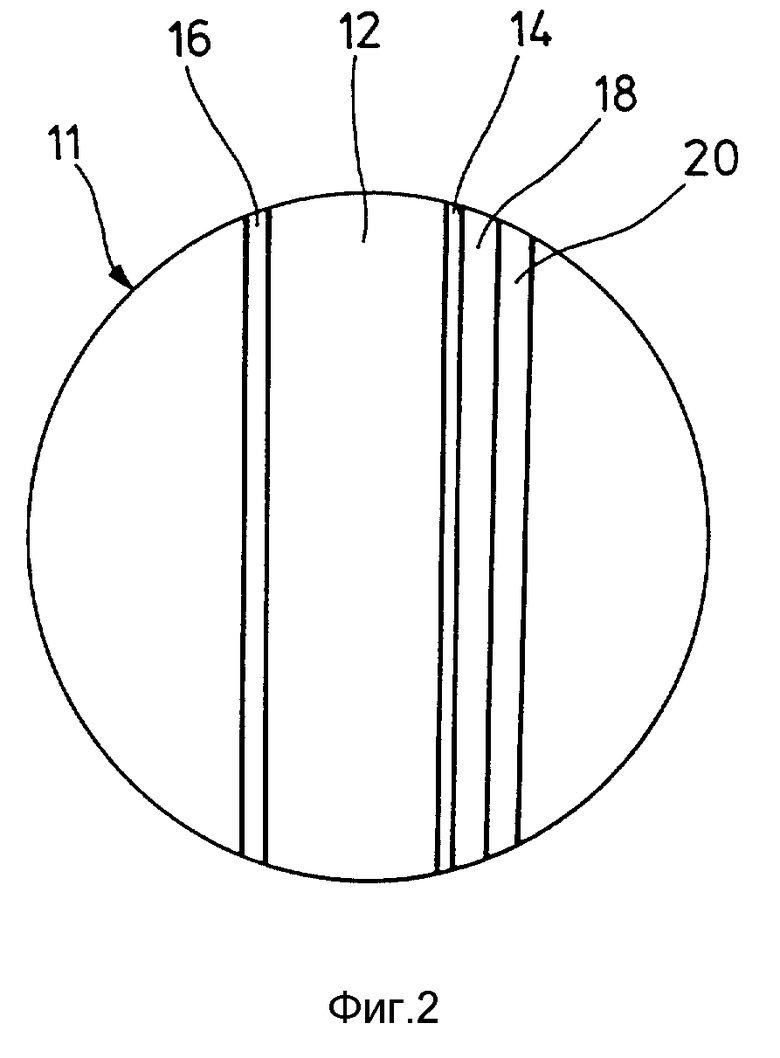

на фиг. 2 - увеличенное изображение части датчика в первом варианте исполнения;

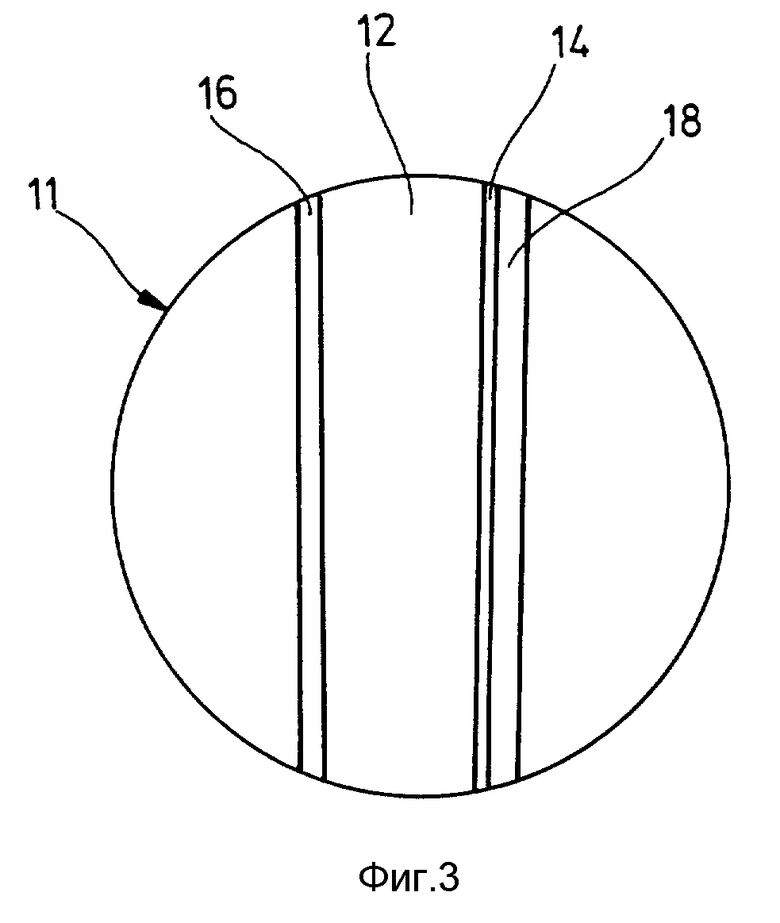

на фиг. 3 - увеличение изображение части датчика во втором варианте исполнения.

Описание примеров исполнения

На фиг. 1 показан схематически датчик, обозначенный в целом номером 10. Датчик 10 имеет т.н. "пальцевую" форму и образован в виде закрытой с одного конца трубы. Внутри датчика 10 может находиться непоказанный нагревательный элемент, который позволяет нагревать датчик 10 до необходимой температуры применения. Датчик 10 вставляется для монтажа в непоказанный корпус и своей наружной стороной подвергается действию измеряемого газа, а внутренней стороной - действие эталонного газа. Датчик 10 имеет керамическую основу 12, образованную из твердого электролита. На керамической основе 12, как это подробное показано на фиг. 2 и 3 в увеличенном изображении участка стенки 11, расположен первый электрод 14, а на противоположной стороне - второй электрод 16. Электрод 14 подвергается воздействию измеряемого газа, в данном случае, например, выхлопного газа автомобиля, а электрод 16 для целей сравнения в качестве эталонного электрода - воздействию эталонного газа, например кислорода воздуха. Как электрод 14, так и электрод 16 расположены на керамической основе по участкам. Электроды 14 и 16 не показанными проводниками соединены с электрическими контактами, которые в свою очередь могут быть соединены со схемой оценки сигналов.

В примере исполнения согласно фиг. 2 электрод 14 имеет пористый покровный слой 18, который, с одной стороны, является проницаемым для отходящего газа, а с другой стороны защищает электрод 14. Электрод 16 тоже может иметь не показанный здесь пористый покровный слой 18, обеспечивающий защиту электрода 16. Покровный слой 18 снабжен покрытием 20. Согласно примеру исполнения, показанному на фиг. 3, можно обойтись без покрытия 20, в связи с чем электрод 14 покрыт только пористым покровным слоем 18.

В эксплуатации схематически изображенного датчика 10 керамическая основа 12 подвергается в электроде 14 воздействию отходящего газа, а в электроде 16 - воздействию кислорода воздуха, благодаря чему получается разность концентрации кислорода. Эта разность концентрации приводит, как известно, к разности потенциалов, которая при соответствующем анализе дает возможность определить содержание кислорода в отходящем газе. В зависимости от места установки датчика 10 он может, особенно своей стороной, подверженной воздействию отходящего газа, как на участках поверхности, покрытых электродами или слоями проводников, так и на участках поверхности, не покрытых электродами или слоями проводников, внезапно подвергнуться воздействию потока воды. Так как датчик 10 для своей работы требует нагрева до температуры свыше 250oC, набегающий извне поток воды может вызвать в датчике 10 температурный скачок, вследствие чего из-за внезапно появившейся разности температур в поперечном сечении датчика 10 возникает тепловая нагрузка.

Ниже подробнее поясняются различные примеры исполнения датчиков, показанные на фиг. 1-3, причем несмотря на частично различную конструкцию для наглядности на чертежах применены одинаковые условные обозначения элементов.

Керамическая основа состоит, например, из окиси циркония ZrO2, полностью или частично стабилизированной посредством окиси иттрия Y2O3. Электроды 14 и 16 состоят, например, из платиновой металлокерамики, которая нанесена на керамическую основу 12 методом спекания, здесь подробнее не поясняется. В дальнейшем будем рассматривать покровный слой 18 и покрытие 20.

Согласно другим неизображенным примерам покровный слой электрода 16 тоже может иметь покрытие 20, тогда как покровный слой 18 над электродом 14 имеет или не имеет покрытие 20, или ни один из покровных слоев 18 не имеет покрытия 20. Согласно данному изобретению важно только, что покровные слои 18 или покрытие 20 имеет более низкий эффективный коэффициент теплового расширения, чем керамическая основа 12. Этот коэффициент теплового расширения в диапазоне температур эксплуатации или применения датчика 10 на 1,5 • 10-6 • K-1, предпочтительно же, по меньшей мере, на 3,0 • 10-6 • K-1, меньше чем коэффициент теплового расширения керамической основы 12.

Ниже описываются различные примеры исполнения более подробно.

а) Покровный слой 18 состоит из пористого ангобного защитного слоя, на который после спекания датчика 10 наносится покрытие 20 из пористого муллитового защитного слоя. Муллитовый защитный слой можно, например, нанести путем плазменного напыления, пламенного напыления пли путем ангобирования с последующим спеканием. Способ изготовления покрытия 20 с точки зрения существа изобретения является второстепенным.

б) Как а), но с той разницей, что покрытие 20 состоит из титаната алюминия. Титанат алюминия наносится, например, путем пламенного напыления.

в) Как а), но с той разницей, что пористый муллитовый защитный слой 20 наносится прямо на электроды 14 или 16, вследствие чего можно обойтись без дополнительного применения покровного слоя 18, т.е. покрытие 20 одновременно образует покровный слой 18 (фиг. 3).

г) Как а), но с той разницей, что между покровными слоями 18 и покрытием 20 наносится еще один (не показанный на чертежах) слой из магниевой шпинели. Слой из магниевой шпинели можно нанести, например, путем плазменного напыления.

д) Как а), но с той разницей, что покрытие 20 состоит из смеси (по объему) 50% муллита и 50% окиси циркония, стабилизированной окисью иттрия, причем молярная доля окиси иттрия Y2O3 составляет 3% по отношению к окиси циркония ZrO2.

е) Как д), но с той разницей, что покрытие 20 состоит из смеси (по весу) из 45% окиси алюминия Al2O3 и 55% силиката циркония ZrO2, SiO2. Эту смесь можно нанести, например, путем плазменного напыления, в результате чего во время плазменного напыления образуется смесь муллита и окиси циркония.

ж) Как б), но с той разницей, что в качестве ангобного шликера на спеченный датчик наносится титанат алюминия и в заключение еще спекается при температуре около 1250oC.

з) Как ж), но с той разницей, что покрытие 20 наносится в качестве кордиеритного шликера и в заключение спекается при температуре около 1300oC.

и) Как а), но с той разницей, что покрытие 20 состоит из смеси 80% муллита и 20% окиси алюминия Al2O3.

к) Как а), но с той разницей, что покрытие 20 состоит из смеси 80% муллита и 20% магниевой шпинели.

л) Как к), но с той разницей, что покрытие 20 состоит из смеси 50% муллита и 50% магниевой шпинели.

Указанные в приведенных примерах составы покровных слоев 18 и/или покрытий 20 приводят к тому, что при внезапно происшедшем температурном скачке в датчике 10 эти слои, обладающие более низким коэффициентом теплового расширения по сравнению с основой 12, воспринимают тепловой скачок, т.е. внезапный спад температуры покровных слоев 18 или покрытия 20, без появления критического растягивающего напряжения во всем датчике 10.

Использование: в электрохимических измерительных устройствах. Сущность: датчик с керамической основой и с по меньшей мере частично охватывающим основу пористым покровным слоем имеет покровный слой и/или по меньшей мере одно покрытие покровного слоя имеют коэффициент теплового расширения, который по меньшей мере в диапазоне температур применения датчика меньше, чем коэффициент теплового расширения керамической основы. Технический результат изобретения - улучшенная сопротивляемость датчика по отношению к температурным скачкам. 2 с. и 2 з.п. ф-лы, 3 ил.

| Способ формирования сигнала обратной связи в стабилизаторе переменного напряжения | 1984 |

|

SU1201806A1 |

| Клещи для удаления и установки трубок радиатора автомобиля при его ремонте | 1960 |

|

SU133820A1 |

| УСТРОЙСТВО для ^^ЗМЕРЕНИЯ ДЛИТЕЛЬНОСТИ ВИДЕОИМПУЛЬСОВ | 0 |

|

SU189038A1 |

| Электрохимический датчик кислорода | 1987 |

|

SU1404919A1 |

Авторы

Даты

1999-11-20—Публикация

1995-09-23—Подача