Изобретение относится к способу и устройству для направленного затвердевания расплава первого металла в литейной форме, причем способ включает подготовку расплава в литейной форме при первой температуре выше точки плавления первого металла и последующее охлаждение расплава в литейной форме путем погружения литейной формы в ванну из жидкого второго металла, который находится при второй температуре, которая лежит ниже точки плавления первого металла, причем устройство включает камеру нагрева, которая содержит зону нагрева для поддержания температуры расплава и литейной формы при первой температуре выше точки плавления первого металла, расположенный под камерой нагрева тигель с ванной из жидкого второго металла, который находится при второй температуре, которая лежит ниже точки плавления первого металла, а также устройство перемещения для перемещения литейной формы из зоны нагрева в ванну.

Способ или соответственно устройство для направленного затвердевания расплава применяют, если из этого расплава должна образовываться отливка со столбчатокристаллической или с монокристаллической структурой. Это, в частности, имеет значение при изготовлении турбинной лопатки для газовой турбины из расплава сплава на основе никеля или кобальта, в частности, суперсплава.

Под столбчатокристаллической структурой во всяком случае понимают четырехкристаллическую структуру, которая состоит из протяженных, столбчатых кристаллитов, которые все ориентированы вдоль определенной оси. Эта структура является, в частности, особенно устойчивой относительно нагрузок, направленных вдоль оси. Под монокристаллической структурой понимается действительно структура монокристалла, то есть в конце концов деталь, которая в основном является одним единственным кристаллом. Указания на это могут быть получены из EP 0 092 496 B1.

Образование монокристаллов из расплавов известно также в области полупроводниковой техники, причем здесь до сих пор используются другие, чем описанные до сих пор способы и устройства. В последнее время однако имеют место исследовательские стремления, при которых используют способы и устройства, подобные известным для металлических материалов. В связи с направленным затвердеванием металлических расплавов известны многие возможности для достижения монокристаллической структуры. Предпочтительная возможность согласно EP 0 092 496 B1 заключается в отверждении расплава в литейной форме, которая на ее нижнем конце содержит спиралевидное искривленное сужение, причем ниже сужения вначале возникает столбчатокристаллическая структура, от которой через сужение только один единственный столбчатый кристалл может прорастать и тем самым становиться исходной точкой кристаллизации расплава выше сужения. Альтернативно к этому является возможным вкладывать в литейную форму так называемый затравочный кристалл, то есть маленький монокристалл, исходя из которого расплав может кристаллизоваться с сохранением ориентации затравочного кристалла. При этом разумеется требуются меры предосторожности, чтобы избежать полного расплавления покрываемого подлежащим затвердеванию расплавом затравочного кристалла.

Способ и устройство названного во вводной части вида следуют из DE 28 15 818 A1. Предусмотренное в этом случае погружение литейной формы в охлаждающую ванну, которая, в частности, состоит из жидкого олова, служит для того, чтобы создать в литейной форме и расплаве зону с крутым вертикальным температурным градиентом, которая при увеличении глубины погружения литейной формы в ванну перемещается через расплав против направления, в котором погружают литейную форму. Возможно крутой температурный градиент является желательным, поскольку он обуславливает образование благоприятной структуры. Он сопровождается высокой интенсивностью охлаждения при погружении литейной формы с расплавом в ванну. Под благоприятной структурой в этом случае понимается структура, которая в значительной степени является свободной от неоднородностей, сегрегаций, низкоплавких неравновесных фаз и пор и таким образом имеет хорошие механические характеристики. Дальнейшее преимущество крутого температурного градиента является то, что он обеспечивает быстрый и экономичный процесс изготовления. Формированию крутого температурного градиента мешает исходящее от зоны нагрева интенсивное тепловое излучение, которое обусловлено господствующей в зоне нагрева высокой температурой, обычно около 1600oC. Это тепловое излучение может сильно нагревать ванну, что может приводить к значительному уменьшению достижимого температурного градиента и к испарению ванны, в частности, тогда, когда согласно обычной практике направленное затвердевание расплава должно происходить в вакууме. Чтобы исключить эти негативные эффекты и помешать тому, чтобы излучение из камеры нагрева нагревало ванну, на нижней стороне камеры нагревания предусмотрен направленный к литейной форме, обозначаемый обычно как "Baffle" (перегородка) экран излучения, который должен экранировать ванну относительно зоны нагрева. Дополнительно на охлаждающем расплаве плавает разделительная пластина из теплоизолирующего материала, которая имеет отверстие для погружения литейной формы в охлаждающий расплав. Достигаемая этим устройством теплоизоляция является, конечно, не совершенной, особенно тогда, когда должна изготавливаться отливка с переменным поперечным сечением и в соответствии с этим должна применяться литейная форма с сильно изменяющимся поперечным сечением. В этом случае экран излучения и разделительная пластина должны согласовываться с наибольшим поперечным сечением литейной формы. Это, конечно, тогда, когда область литейной формы со значительно меньшим поперечным сечением должна проходить через перегородку и разделительную пластину, приводит к возникновению зазора, который позволяет тепловому излучению выходить к охлаждающей ванне и соответственно отрицательно сказывается на достижимом температурном градиенте.

DE-AS 19 53 716 уже показывает резервуар с ванной для охлаждения расплава в литейной форме, причем поверхность ванны покрыта теплоизолирующим покровным слоем. Ванна состоит из жидкого свинца. Теплоизолирующий слой имеет смысл помешать окислению и чрезмерно сильному охлаждению ванны. Охлаждающий расплав не находится в какой-либо непосредственной связи с устройством нагрева; ванна используется так, что вначале в нее ставят пустую литейную форму и затем заполняют подлежащим затвердеванию расплавом. Направленное затвердевание расплава не предусмотрено. При этом точно также не является темой и достижение особого распределения температуры внутри расплава или в образованной из него отливке.

Из DE 22 42 111 B2 в способе и устройстве названного во вводной части вида известно, предусматривать поверхность ванны так плотно под камерой нагрева, чтобы предусмотренная на нижнем конце литейной формы охлаждающая пластина погружалась в ванну, по меньшей мере, частично уже перед погружением собственно литейной формы. За счет этого охлаждающая пластина поддерживается при соответствующей температуре ванны температуре также тогда, когда литейная форма еще находится в зоне нагрева и возможно является еще не заполненной. За счет этого охлаждение расплава на нижнем конце литейной формы интенсивируется и, кроме того, достигается известное дополнительное экранирование ванны от исходящего от зоны нагрева теплового излучения. Дополнительно на нижнем конце камеры нагрева предусмотрен особый теплозащитный экран. Для выравнивания температуры в ванне предусмотрено перемешивающее устройство, которым можно перемешивать ванну.

Относительно всех известных способов и устройств для направленного затвердевания расплава следует констатировать, что они только условно являются пригодными для изготовления отливок с размерами, которые явно превышают значение 10 см. Причина в основном заключается в том, что достижимые до сих пор температурные градиенты не достаточны для надежного направленного затвердевания больших объемов расплава, причем изображенная проблематика вследствие излучения тепла из зоны нагрева в ванну при крупных отливках с переменными поперечными сечениями оказывает дополнительно негативное воздействие. В известных способах и устройствах проблемы появляются также, когда многочисленные отливки, соединенные по типу виноградной кисти друг с другом и с общим каналом заливки, должны изготавливаться одновременно, так как в таком случае достижимые в отливках температурные градиенты еще раз уменьшены вследствие еще более ограниченной возможности экранирования.

Задача, из которой исходит изобретение, заключается поэтому в таком дальнейшем развитии способа и устройства названного во вводной части вида, чтобы по сравнению с уровнем техники достигались существенно улучшенное экранирование ванны и по сравнению с возможностями уровня техники существенно более высокий температурный градиент при введении литейной формы с расплавом в ванну. Предпочтительно должны достигаться более благоприятная структура затвердевшего расплава и более короткое время производства. Также должно быть возможным изготавливать большие отливки при обеспечении направленного затвердевания и при исключении перегрева и/или испарения ванны.

Для решения этой задачи, коль скоро она относится к способу, указан способ для направленного затвердевания расплава первого металла в литейной форме, включающий подготовку расплава в литейной форме при первой температуре выше точки плавления первого металла и последующее охлаждение расплава в литейной форме путем погружения литейной формы в ванну из жидкого второго металла, который находится при второй температуре, которая лежит ниже точки плавления первого металла, причем ванна покрыта плавающим, способным к растеканию покровным слоем из теплоизолирующего сыпучего материала, и литейную форму с расплавом погружают в ванну сквозь покровный слой.

Примененный согласно изобретению покровный слой из способного к растеканию материала полностью экранирует ванну, также в то время, когда литейная форма входит в ванну, так как способный к растеканию сыпучий материал постоянно плотно охватывает литейную форму даже тогда, когда ее поперечное сечение во время проникновения через покровный слой изменяется, и также тогда, когда литейная форма выполнена для приема нескольких расположенных с зазором друг от друга расплавов, как это при случае описано в уровне техники и уже пояснено выше.

С помощью изобретения в первый раз является возможным в значительной степени полное исключение существенного внесения тепла в ванну, в то время, как расплав отверждают направленным образом. При этом изобретение обеспечивает существенное увеличение действующего при затвердевании расплава температурного градиента и вследствие достижимого быстрого охлаждения позволяет получать лучшие свойства, а также более высокую производительность при серийном производстве отливок. На этой основе изобретение обеспечивает также рациональное и серийное изготовление отливок с явно большими размерами и/или большими гроздями отливок, чем до сих пор, и открывает применение направленного затвердевания для деталей стационарных газовых турбин с номинальными мощностями до 200 МВт и выше, в частности, для турбинных лопаток.

Покровный слой может получаться относительно просто и экономично, в то время как для его изготовления используют способные к растеканию и изолирующие твердые тела. В качестве таковых могут использоваться, в частности, керамические полые тела, предпочтительно полые шары. Эти полые тела выполнены предпочтительно из керамики из окиси алюминия - двуокиси кремния, в частности, муллита, и имеют внешний диаметр между 0,5 мм и 3 мм, предпочтительно около 1 мм.

Требованиями к материалам, которые могут использоваться для образования покровного слоя, являются малая теплопроводность и хорошая плавучесть на ванне, а также для обеспечения растекаемости покровного слоя, по возможности, малая склонность склеиваться или спекаться между собой при температурах, имеющихся на покровном слое. Также имеет значение, чтобы составляющие покровного слоя не были значительно смачиваемыми вторым металлом, так как таким образом обеспечено, что второй металл не откладывается в покровный слой и транспортируется до поверхности, обращенной к зоне нагрева, причем следует считаться с испарением, а также с ухудшением способности изоляции и растекаемости покровного слоя.

Материалом, который отвечает названным требованиям, является упомянутый муллит, применяемый предпочтительно в виде полых шаров. При этом покровный слой должен быть предпочтительно насыпкой шаров с совпадающими внешними диаметрами, причем для внешних диаметров порядка 1 мм ожидаются особенно хорошие результаты. Применение полых шаров со значительно большими внешними диаметрами, а также применение шаров с различными диаметрами рассматривается как менее выгодное.

Наряду с керамическими полыми телами пригодными являются также керамические сплошные тела, которые имеют хорошую плавучесть на ванне и малую теплопроводность. В качестве материала для таких сплошных тел, которые выполнены предпочтительно в виде сплошных шаров, могут использоваться керамические окислы, как упомянутый муллит, а также окиси алюминия, магния или циркония. Предпочтительным образом сплошные тела имеют диаметр между 0,5 мм и 3 мм, предпочтительно порядка 1 мм. Применение сплошных шаров отличается особенно хорошим использованием пространства без значительных полостей между сплошными шарами, за счет чего имеет место хорошая теплоизоляция.

В качестве альтернативы к полым шарам из муллита возможным является покровный слой в виде насыпки из окиси алюминия, окиси магния или окиси циркония, причем насыпка должна состоять из частиц порошка, внешние диаметры которых лежат между нижней границей 0,06 мм и верхней границей 0,4 мм. Для выполненного подобным образом покровного слоя можно использовать соответствующий имеющийся в продаже керамический порошок.

Другой возможной альтернативой является применение в качестве покровного слоя расплава соли.

Предпочтительное развитие способа заключается в том, что литейную форму с расплавом поддерживают вначале в зоне нагрева при первой температуре и затем из зоны нагрева погружают в ванну, причем, по меньшей мере, тогда, когда литейная форма погружается в покровный слой, покровный слой подходит непосредственно к зоне нагрева. Расстояние между зоной нагрева и ванной должно быть по возможности малым, чтобы получить возможно большой температурный градиент в подлежащем отверждению расплаве. При соответствующем расположении, кроме того, обеспечено, что возможной является особенно выгодное исходное положение для литейной формы. В этом исходном положении находящаяся под литейной формой охлаждающая пластина уже погружается в ванну, в то время как еще подлежащая заполнению литейная форма перекрывается с нижним концом зоны нагрева. Так, при погружении литейной формы достигается особенно высокая начальная скорость затвердевания. Для этого мероприятия являются возможными многие возможности реализации. Так, например, тигель, который содержит ванну, может быть сделан настолько большим, что он доходит до зоны нагрева и над ванной вплоть до зоны нагрева заполняется образующей покровный слой засыпкой; альтернатива заключается в том, чтобы выполнить тигель и камеру нагрева, в которой предусмотрена зона нагрева, подвижными относительно друг друга и соответственно сближать их друг с другом перед погружением литейной формы в ванну.

В общем для покровного слоя предпочитают толщину между 30 и 50 мм, причем эта толщина должна обеспечиваться, по меньшей мере, во время погружения литейной формы в ванну. Такая толщина в особенной степени отвечает требованиям изоляции вследствие интенсивного теплового излучения, которому, как правило, подвержен покровный слой.

С особенным преимуществом осуществление способа происходит при исключении кислорода, предпочтительно в вакууме, с целью избежания окисных шлаков на ванне. Это является важным, чтобы избежать при известных обстоятельствах вызываемого шлаками склеивания сыпучего материала в покровном слое. Прежде всего тогда, когда в качестве второго металла используют олово, покровный слой предпочтительным образом удерживается в вакууме с остаточным давлением не больше 10-3 мбар, предпочтительно не больше 10-4 мбар. Наряду с избежанием новообразования окисла из второго металла, если второй металл является оловом или содержит олово, при таком вакууме достигается разрушение возможно уже имеющегося окисла олова и тем самым очистка ванны и покровного слоя. Этот эффект основывается на химической нестабильности и соответствующей склонности к разложению окиси олова при обычно используемых в ванне температурах; если за счет подачи достаточно хорошего вакуума обеспечивается отвод получающегося при разложении кислорода, то возможно уже имеющаяся окись олова может полностью устраняться.

Способ в любой форме его выполнения находит предпочтительно применение для направленного затвердевания первого металла в виде сплава на основе никеля или кобальта, в частности, суперсплава, который обычно рассматривается в связи с турбинными лопатками для газовых турбин.

Второй металл, который образует ванну, является предпочтительно алюминием или оловом, причем олову отдается особое предпочтение. При применении олова ванна может поддерживаться при второй температуре ниже 500oC, предпочтительно порядка 300oC, и таким образом является возможной особенно высокая разность температур между точкой плавления первого металла и температурой ванны. Возможно низкая вторая температура обуславливает, кроме того, уменьшение опасности, что второй металл будет испаряться в достойном упоминания объеме.

Способом в любой форме его выполнения, в частности, путем направленного затвердевания расплава, изготавливают деталь для газовой турбины, в частности турбинную лопатку.

Для решения задачи, лежащей в основе изобретения в связи с устройством, указано устройство для направленного затвердевания расплава первого металла в литейной форме, включающее камеру нагрева, которая содержит зону нагрева для поддержания температуры расплава и литейной формы при первой температуре выше точки плавления первого металла, расположенный под камерой нагрева тигель с ванной из жидкого второго металла, который находится при второй температуре, которая лежит ниже точки плавления первого металла, а также устройство перемещения для перемещения литейной формы из зоны нагрева в ванну, причем ванна покрыта плавающим, способным к растеканию и пронизываемым литейной формой покровным слоем из теплоизолирующего сыпучего материала.

Относительно преимуществ, которые предлагает соответствующее изобретению устройство, справедливы все рассуждения, сделанные относительно соответствующего изобретению способа, от повторения которых на этом месте отказываются.

Как уже пояснялось, камера нагрева и тигель являются предпочтительно подвижными относительно друг друга, чтобы для направленного затвердевания расплава первого металла в литейной форме можно было привести зону нагрева в камере нагрева и покровный слой в тигле в желаемое тесное пространственное отношение относительно друг друга.

Предпочтительным является также ограничивать сбоку покровный слой в устройстве плавающим на ванне и прижатым с уплотнением за счет подъемной силы относительно камеры нагрева кольцом. Уплотняющее прилегание кольца к нижней стороне камеры нагрева может быть обеспечено за счет выше описанного выполнения, при котором камера нагрева и тигель являются подвижными относительно друг друга. Кольцо существенно способствует фиксации покровного слоя относительно зоны нагрева и поверхности ванны, причем выход теплового излучения из камеры нагрева в направлении ванны может быть надежно предотвращен. Таким образом также гарантируется, что покровный слой непосредственно нагружается высокой температурой зоны нагрева и таким образом внутри покровного слоя достигается особенно высокий температурный градиент. Кольцо может, при необходимости, сопровождаться подходящим образом выполненным переливом на тигле, через который второй металл может удаляться из ванны, когда литейная форма погружается. Вопрос относительно необходимости перелива должен, разумеется, решаться в каждом отдельном случае с учетом всех обстоятельств, в частности, геометрии ванны и соответственно вытесняемого литейной формой объема.

Относительно образования покровного слоя с сыпучим материалом из несмачиваемых вторым металлом твердых тел, в частности, керамических полых тел из муллита или тому подобного или порошкообразных составов из окиси алюминия, окиси магния или окиси циркония, соответственно с определенными размерами, следует сослаться на выше сделанные пояснения относительно соответствующих форм развития соответствующего изобретению способа.

Покровный слой предпочтительно выполнен и расположен таким образом, что расстояние между зоной нагрева и поверхностью ванны является возможно малым, чтобы получить возможно большой температурный градиент.

Предпочтительно покровный слой имеет толщину между 30 мм и 50 мм, чтобы гарантировать достаточную теплоизоляцию.

Устройство с дальнейшим преимуществом окружено защитным сосудом, выполненным с возможностью вакуумирования или заполнения защитным газом. За счет этого может быть исключено воздействие вредных газов, например, кислорода, на первый металл или второй металл или, за счет создания вакуума в защитном сосуде, распространение тепла за счет конвекции. В этой связи под вакуумом должна пониматься атмосфера, которая не превышает значения 10-3 мбар, предпочтительно лежит ниже 10-4 мбар. Температура внутри защитного сосуда может составлять значение до 300oC, что, в частности, также обеспечивает, что органические отложения могут удаляться за счет необходимого для поддержания вакуума процесса откачки, и ни устройство, ни находящиеся там жидкие металлы не могут подвергаться негативному воздействию.

Примеры выполнения изобретения следуют из чертежа. Для пояснения специфических деталей чертеж выполнен не в масштабе и, в частности, с легким искажением. На фигурах, в частности, показано:

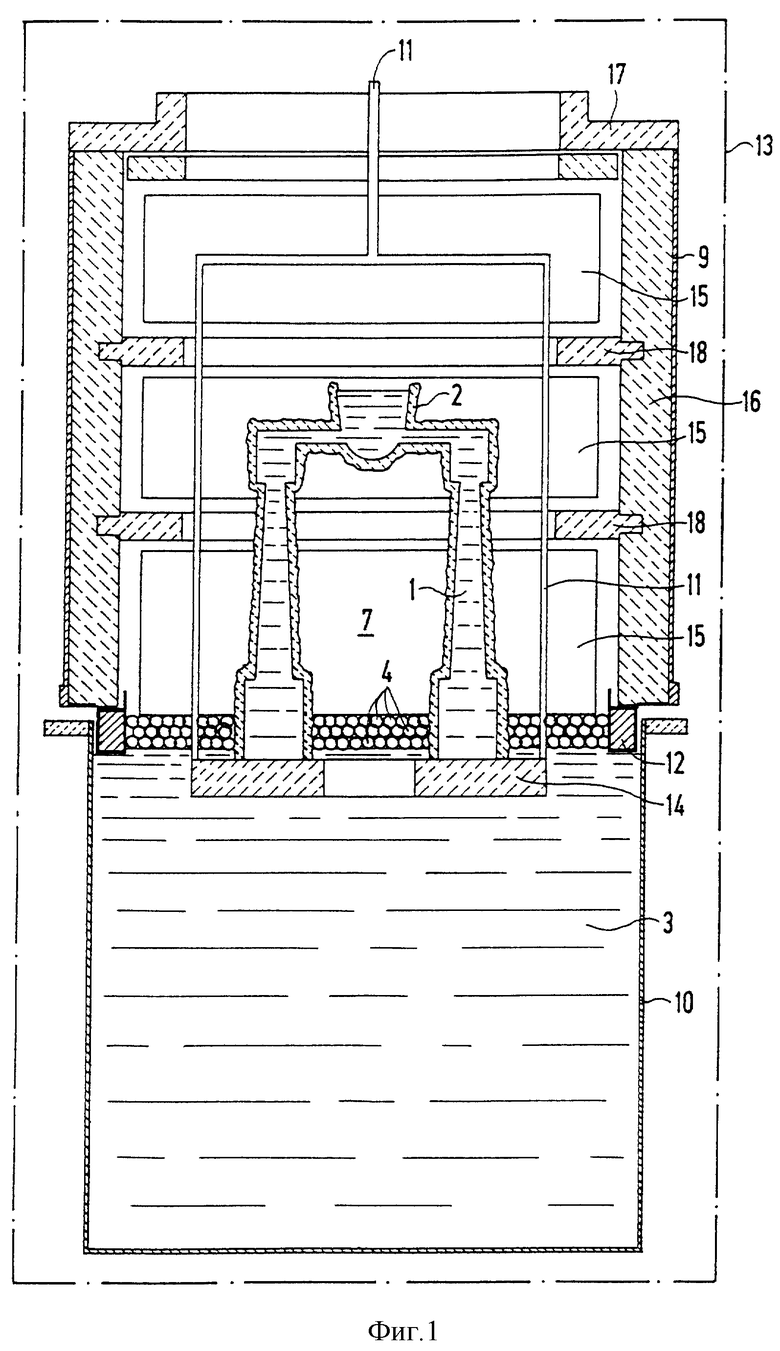

фиг. 1 - вертикальное сечение через соответствующее изобретению устройство с литейной формой, которая содержит подлежащий охлаждению расплав;

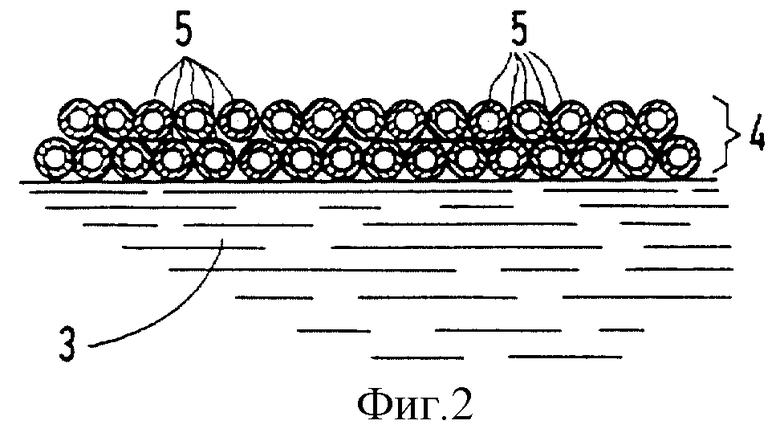

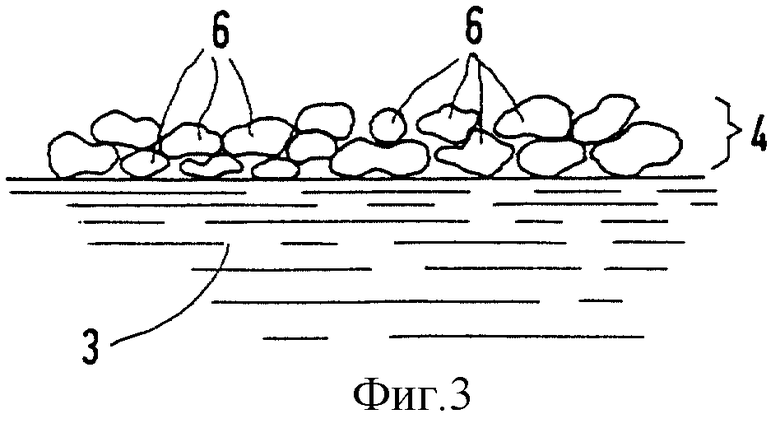

фиг. 2 и 3 - виды ванны с соответственно одним примером выполнения для покровного слоя;

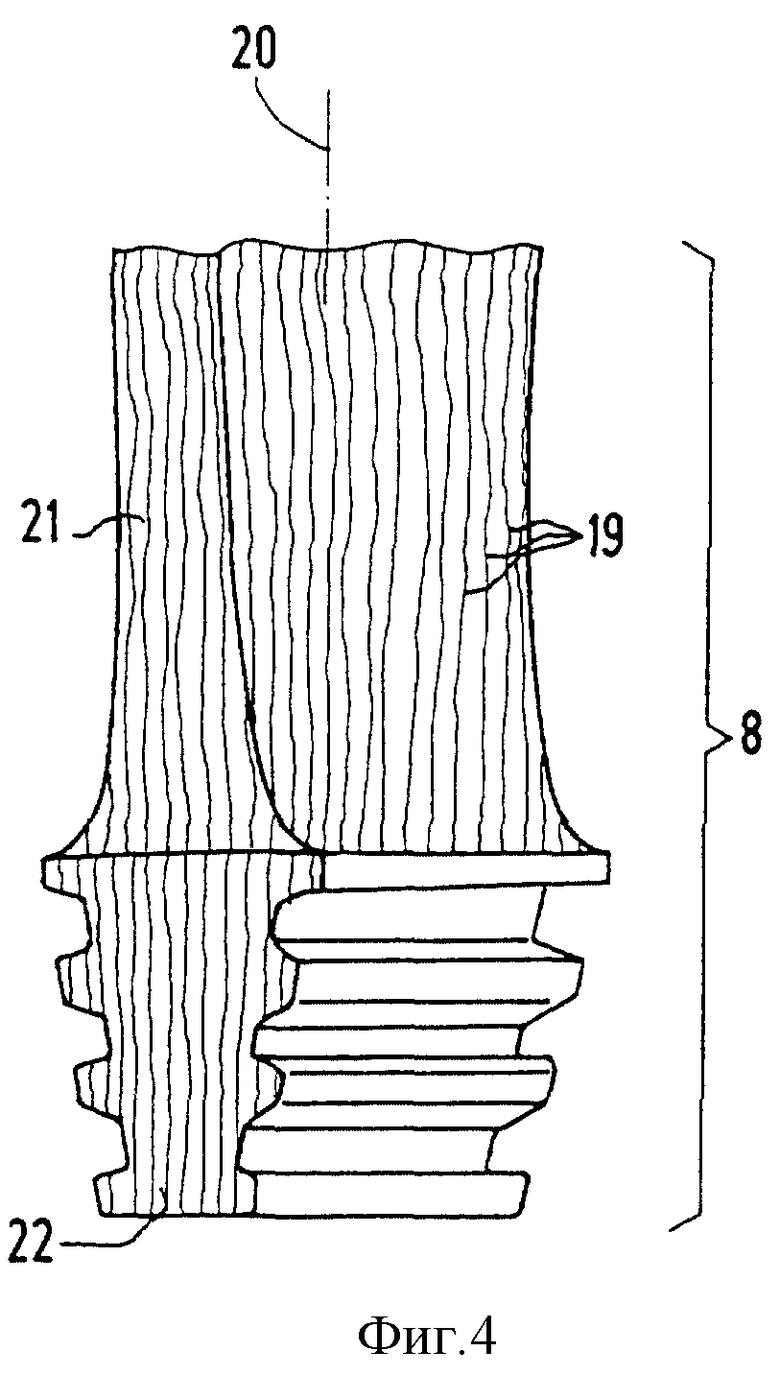

фиг. 4 - направленно отвержденная турбинная лопатка со столбчатой кристаллической структурой.

Фиг. 1 показывает расплав 1 первого металла в литейной форме 2, которая погружена с целью охлаждения в ванну 3 жидкого второго металла, который находится при второй температуре, которая является существенно меньше, чем первая температура расплава 1. В качестве второго металла предпочтительно находит применение олово, причем вторая температура устанавливается на значение ниже 300oC, однако разумеется выше точки плавления олова при 254oC. Ванна 3 покрыта покровным слоем 4, который выполнен из способного к растеканию, теплоизолирующего сыпучего материала 5, 6 (ср. относительно этого фиг. 2 и 3). Покровный слой 4 имеет задачей помешать вносу тепла из зоны нагрева 7, в которой вначале содержатся литейная форма 2 с расплавом 1 и которая находится при очень высокой первой температуре, в частности, около 1600oC, в ванну 3 так, что внутри покровного слоя 4 устанавливается возможно высокий перепад температуры, соответствующий особенно высокому температурному градиенту. Вследствие вноса тепла в расплав 1 и литейную форму 2 в зоне нагрева 7 и вследствие выноса тепла из расплава 1 и литейной формы 2 в ванне 3 в расплаве 1 в области, где она пересекает покровный слой 4, устанавливается также высокий температурный градиент, который обуславливает направленное затвердевание расплава 1 в одну или несколько деталей, в частности, турбинную лопатку 8 (ср. фиг. 4), со столбчатокристаллической или монокристаллической структурой. Зона нагрева 7 находится в камере нагрева 9, которая установлена на тигель 10, содержащий ванну 3. Внутрь камеры нагрева 9 входит устройство перемещения 11, символизированное удерживающей рамой 11, с которым или соответственно с которой литейная форма 2 имеет возможность перемещения и, в частности, погружения из зоны нагрева 7 в ванну 3. Уплотнение ванны 3 и связанное с этим желательное позиционирование ванны 3 и покровного слоя 4 относительно зоны нагрева 7 достигается за счет плавающего на ванне 3 и ограничивающего покровный слой 4 кольца 12. Все устройство окружено схематически намеченным защитным сосудом 13, в частности, с целью устранения из устройства кислорода, который мог бы окислять ванну 3 или расплав 1. Для этой цели защитный сосуд 13 может откачиваться и/или заполняться подходящим защитным газом, как, например, аргоном.

Литейная форма 2 покоится на охлаждающей пластине 14, которая должна погружаться частично в ванну 3 также тогда, когда сама литейная форма 2 этого не делает. Это служит для того, чтобы охлаждать нижнюю область литейной формы 2 уже перед заливкой расплава 1, чтобы для направленного затвердевания расплава 1, который помещают в ванну 3 путем медленного погружения литейной формы 2, обеспечить подходящее начальное температурное распределение. Охлаждающая пластина 14 может, в частности, отпадать. В зоне нагрева 7 расположены вертикально друг над другом множество нагревательных элементов 15, например, резистивные нагревательные элементы, индуктивно действующие реактивные элементы или тому подобное, а камера нагрева 9 облицована изолирующей облицовкой 16. Камера нагрева 9 покрыта крышкой 17, которая имеет соответствующий проход для удерживающей рамы 11. Между нагревательными элементами 15 расположены изолирующие кольца 18, которые, в частности, позволяют в зависимости от размеров и вида литейной формы 2 оставлять неиспользованными, начиная сверху, один или несколько нагревательных элементов 15 или согласовывать их в соответственно созданной мощности нагрева в связи с желаемым распределением температуры.

Фиг. 2 и 3 показывают примеры выполнения для покровного слоя 4 на ванне 3. Особенно предпочтительное выполнение согласно фиг. 3 показывает покровный слой 4, образованный из керамических полых шаров 5. Как уже пояснялось, такие полые шары 5 являются особенно пригодными для поставленной цели вследствие их хорошей плавучести. Подходящим материалом для этих полых шаров является керамика из двуокиси кремния - окиси алюминия - муллит. Эта керамика не смачивается металлами, как олово и алюминий, и тем самым может обуславливать особенно хорошее экранирование обычно имеющей температуру не больше 500oC, предпочтительно не больше 300oC горячей ванны 3 от зоны нагрева 7, от которой исходит тепловое излучение, которое может соответствовать температуре порядка величины 1600oC. Разумеется, что покровный слой 4 должен быть настолько толстым, чтобы он практически полностью экранировал это тепловое излучение, чтобы, выражаясь другими словами, он был "оптически плотным" для теплового излучения.

Согласно фиг. 3 покровный слой 4 состоит из порошкообразного сыпучего материала с частицами порошка 6. В качестве материала для такого сыпучего материала могут рассматриваться окись алюминия, окись магния и окись циркония, причем могут применяться, в частности, имеющиеся на рынке порошкообразные составы этих окислов. Относительно предпочтительного выбора размеров следует сослаться на соответствующие выше упомянутые рассуждения.

Фиг. 4 показывает турбинную лопатку 8, которая получена за счет направленного затвердевания расплава 1, как представлено на фиг. 1. Столбчатокристаллическая структура 19, которая, как правило, отчетливо видна на поверхности турбинной лопатки 8, представлена соответствующими линиями. Эта структура 19 в состоянии значительно улучшить нагрузочную способность турбинной лопатки 8 по сравнению с обычной литой турбинной лопаткой, если она ориентирована вдоль того направления 20, вдоль которого главным образом нагружается турбинная лопатка 8. Это направление 20 является продольной осью, вдоль которой при рабочей нагрузке направлены центробежные силы, а также существенные тепловые расширения. Обычная конструкция турбинной лопатки 8 показана в виде наметок; она имеет (только частично видную) листовую часть 21, которая является функционально существенной частью, и корневую часть 22, на которой она должна закрепляться.

Изобретение относится к литью с направленным затвердеванием, в частности, турбинных лопаток. Подготовленный расплав заливают в литейную форму при температуре выше точки плавления этого металла. Затем охлаждают расплав в литейной форме путем погружения формы в ванну из жидкого второго металла, который находится при температуре, лежащей ниже точки плавления первого металла. Эта ванна покрыта плавающим, способным к растеканию слоем из теплоизолирующего сыпучего материала. Форму с расплавом погружают в ванну сквозь покровный слой. Устройство содержит камеру нагрева расплава и литейной формы, расположенный ниже камеры нагрева тигель с ванной и устройство перемещения литейной формы из зоны нагрева в ванну. Покровный слой преимущественно состоит из керамических полых шаров. Улучшенное экранирование ванны создает высокий температурный градиент. Это обеспечивает получение больших отливок с заданной структурой. 2 с. и 23 з.п. ф-лы, 4 ил.

| МОЛОТИЛЬНЫЙ АППАРАТ Л.Н. БУРКОВА | 2003 |

|

RU2242111C1 |

| US 4108236, 22.08.1978 | |||

| Способ определения показателя степени магнитной индукции в аномальных потерях сердечника трансформатора | 2023 |

|

RU2815818C1 |

| US 4190094, 30.04.1980 | |||

| DE 1953716, 15.04.1971 | |||

| Способ получения отливок направленной кристаллизацией и устройство для его осуществления | 1988 |

|

SU1629152A1 |

Авторы

Даты

2000-03-10—Публикация

1995-08-07—Подача