Область техники, к которой относится изобретение

Настоящее изобретение относится к ультразвуковому преобразователю для транспортных средств и к соответствующему способу изготовления такого ультразвукового преобразователя.

Уровень техники

Ультразвуковые преобразователи используются на транспортных средствах, преимущественно в автомобилях, например, в качестве средства помощи при парковке. Средство помощи при парковке включает в себя, например, блок управления и ультразвуковые датчики, снабженные подобными ультразвуковыми преобразователями. Для этого назначения основным функциональным требованием является, в частности, поведение ультразвукового преобразователя по затуханию для так называемой способности к измерениям в ближнем поле (например <20 см). Ультразвуковой преобразователь имеет корпус, в котором он размещен. Подобные ультразвуковые преобразователи обычно состоят из мембранного стакана и помещенного в него преобразовательного элемента. Мембранный стакан обычно изготавливают из металлического материала, например алюминия, способом формования или фрезерования. На него наносят антикоррозионные и лакокрасочные покрытия с грунтовкой. Электромеханический преобразовательный элемент (например, пьезоэлемент) помещают на дно корпуса, например приклеивают, или соединяют с электрической цепью. Корпус заполняют демпфирующим материалом. Одной из возможностей является впрыскивание вспененного силикона. Эти технологические операции по многим причинам технически не просты и поэтому не могут быть перенесены на любые производства. В частности, химический процесс вспенивания требует точного соблюдения параметров и трудно осуществим на практике.

Вместо заполнения внутреннего пространства корпуса вспененным материалом можно обеспечить демпфирование укладкой в корпус деталей из вспененных материалов. Это позволило бы заменить технологическую операцию заполнения пеной более простой операцией, которую можно выполнять вручную. Однако при этом обнаруживается, что такие датчики имеют менее благоприятную характеристику затухания по сравнению с датчиками, заполненными пеной, что нарушает основное функциональное требование к способности к измерению в ближнем поле. Необходимо обеспечить, в частности, механическое силовое замыкание демпфирующего материала на стенках стакана и мембране путем искусственного старения и теплового воздействия. В случае вкладышей, или вкладных деталей, это возможно только при наличии припусков по размерам и укладке в предварительно напряженном состоянии, что означает усложнение технологии производства и конструкции корпуса, которая должна воспринимать усилия от предварительного напряжения. Поэтому силовое замыкание лучше достигается точным по форме заполнением корпуса жидкими материалами с последующим их отверждением.

При измерении спектральных составляющих процессов затухания выяснилось, что существенная составляющая обусловлена резонансными явлениями за пределами рабочей частоты (48 кГц) ультразвукового датчика, причем существенными являются, прежде всего, составляющие вокруг 30 и 70 кГц. Они вызываются "перекашивающими" и "растягивающими" движениями в стенке корпуса. В качестве мероприятия, направленного на устранение этого явления, до настоящего времени использовали такую технологию изготовления мембранного стакана, при которой по его верхней кромке предусматривалось утолщение в виде прилива для придания жесткости стенкам стакана, однако это не давало демпфирования возбуждаемых мод колебаний. Это мероприятие обеспечило отражение колебаний от кромки стакана, или прилива, за счет рассогласования по механическому импедансу, но колебания не преобразуются в тепловую энергию, что необходимо для их демпфирования.

Для демпфирования колебаний в стенках корпуса используют также наполнители, выполненные из демпфирующих материалов и/или дополнительно содержащие такие материалы. Таким образом, материал, например сильно демпфирующий вспененный материал, заполняющий внутреннее пространство мембранного стакана с практически однородной консистенцией, обеспечивает сильное демпфирование не только колебаний в стенке, но и полезных колебаний мембраны мембранного стакана. Следствием является низкий электроакустический к.п.д. ультразвукового преобразователя. Управляющая электроника, т.е. источник тока передачи и передатчик, при слишком сильном демпфировании оказываются под действием эффектов насыщения, которые к тому же уменьшают ширину полосы настроенной системы преобразователь-проводка.

Еще одна мера представляет собой наружное развязывающее (изолирующее) кольцо, устанавливаемое на стенку мембранного стакана. При этом измерительными средствами подтверждено, что у преобразователей серийных конструкций колебания в стенках почти полностью подавляются. Однако механический контакт этого развязывающего кольца с наружной стенкой мембранного стакана подвержен воздействиям внешней среды, например загрязнению, перекосу датчика в держателе, охрупчиванию развязывающего кольца или попаданию воды.

В публикации DE 19912772 А1 описан ультразвуковой датчик для измерения расстояний, причем мембранный стакан с эллиптической или круглой выемкой над преобразовательным элементом оснащен несколькими изоляторами, уложенными слоями друг на друга и механически закрепленными пружинным стопорным кольцом в кольцевом пазу мембранного стакана. Соединение этой конструкции с внутренней стенкой не описано. Эти изоляторы выполнены, например, из различных демпфирующих материалов, прежде всего силикона, фетра и пробки. Изоляторы имеют форму эллиптической выемки и полностью перекрывают преобразовательный элемент.

В публикации DE 19917862 А1 описан ультразвуковой преобразователь, пьезоэлектрический преобразовательный элемент которого имеет покрытие из звукопоглощающего материала. Это может быть, например, фетр. Изолирующая смола, например силиконовая или уретановая смола, уплотняет пьезоэлектрический преобразовательный элемент и звукопоглощающий материал. Внутреннее пространство мембранного стакана имеет эллиптический и круглый контур. Преобразовательный элемент закреплен на мембране и заключен в кольцевой участок, имеющий, например меньшую толщину стенок, чем участок, на котором установлен преобразовательный элемент. В одном из вариантов исполнения преобразовательный элемент и кольцевой участок полностью покрыты звукопоглощающим материалом. В другом варианте исполнения кольцевой участок мембраны, охватывающий преобразовательный элемент, покрыт изолирующей смолой с малой толщиной слоя. Это может быть, например, силиконовая или уретановая смола. Благодаря этому обеспечивается демпфирование нежелательного колебания кольцевого участка с тонкими стенками. Соединение этого тонкого демпфирующего слоя изолирующей смолы с внутренней стенкой мембранного стакана не описано.

Ультразвуковой датчик, описанный в публикации DE 10341900 А1, имеет мембранный стакан, внутреннее пространство которого над преобразовательным элементом заполнено слоями фетра, а поверх них кремнийорганическим каучуком. В кремнийорганическом каучуке имеется участок вспененного силикона с пузырьками. Кремнийорганический каучук уплотняет мембранный стакан. Слой фетра полностью покрывает преобразовательный элемент и, в свою очередь, полностью перекрыт кремнийорганическим каучуком.

Раскрытие изобретения

В отличие от рассмотренного уровня техники предлагаемый в изобретении ультразвуковой преобразователь имеет то преимущество, что мембранный стакан в нижней части до устанавливаемого уровня имеет концентрическую структуру из однородного материала, внутренняя область которого над пьезокерамическим элементом согласно площади поверхности полезных колебаний заполнена слабодемпфирующим материалом. Другое преимущество состоит в том, что детали преобразователя выполнены таким образом, что изготовление ультразвукового датчика не содержит трудноосуществимых процессов и позволяет простым образом изготавливать датчик вручную.

Сущность изобретения заключается в том, что ультразвуковой преобразователь имеет мембранный стакан, в краевой области или на кольцевом участке которого вокруг преобразовательного элемента предусмотрен демпфирующий элемент с сильным демпфированием, связанный силовым замыканием с мембраной и внутренней стенкой, и расположенный по центру над преобразовательным элементом второй демпфирующий элемент со слабым демпфированием.

Таким образом, область над преобразовательным элементом обладает лишь слабым демпфированием, а расположенный вокруг нее кольцевой участок мембраны благодаря расположенному на нем с силовым замыканием демпфирующему элементу с высоким демпфированием обладает сильным демпфированием, причем внутренняя стенка мембранного стакана также связана силовым замыканием с демпфирующим элементом. Вследствие этого подобно диагонали, придающей жесткость параллелограмму, демпфирующий элемент воспринимает "перекашивающие" и "растягивающие" движения стенки мембранного стакана относительно плоскости мембраны. При этом кинетическая энергия нежелательных колебаний в демпфирующем элементе преобразуется в тепло.

Второй демпфирующий элемент расположен концентрически вокруг первого демпфирующего элемента, причем первый демпфирующий элемент по существу не имеет контакта с внутренней стенкой мембранного стакана.

Эта конструкция особенно предпочтительна, так как возможно выборочное демпфирование в зависимости от функциональной потребности: низкое демпфирование полезных колебаний и высокое демпфирование колебаний стенки.

Особое преимущество состоит в том, что мембранный стакан может иметь геометрию серийно выпускаемых мембранных стаканов, поэтому создание новой конструкции не требуется и можно использовать испытанные конструктивные детали высокого качества.

Ультразвуковой преобразователь остается на своей рабочей частоте (48 кГц) низкоомным, а значит, эффективным. Для управления им требуются меньшие напряжения передачи, а в режиме микрофона он имеет более высокие генераторные напряжения. Первое равнозначно уменьшению риска постепенной деполяризации пьезокерамики преобразовательного элемента и повышению предела перегрузки передатчика и источника тока передачи. Последнее равнозначно повышению отношения сигнал/помеха при работе в режиме микрофона, или на прием.

Ультразвуковой преобразователь, включая внутреннюю демпфирующую структуру, можно изготавливать независимо от корпуса ультразвукового датчика и с возможностью контроля его параметров. Это позволяет предпочтительно развязать процессы производства (например, изготавливать преобразователи и датчики на отдельных предприятиях) и уменьшить выход брака при контроле датчиков.

Предлагаемый в изобретении ультразвуковой преобразователь, прежде всего для транспортных средств, содержит мембранный стакан с замкнутой стенкой, а также установленный в мембранном стакане на рабочем участке преобразователя с внутренней стороны мембраны преобразовательный элемент для генерирования ультразвуковых колебаний, расположенный в мембранном стакане на преобразовательном элементе первый демпфирующий элемент для демпфирования мембраны, расположенный в мембранном стакане на краевом участке мембраны вокруг преобразовательного элемента второй демпфирующий элемент для демпфирования колебаний стенки, причем второй демпфирующий элемент по меньшей мере на отдельных участках соединен с силовым замыканием как с вышеупомянутым краевым участком, так и с внутренней стороной стенки.

Демпфирование колебаний в стенках осуществляется предпочтительно без влияния и необходимости использовать наружное развязывающее кольцо до уровня, практически уже не обнаруживаемого средствами измерения. Поэтому опасность влияния факторов внешней среды на переход между развязывающим кольцом и стенкой мембранного стакана отсутствует.

В другом варианте исполнения в мембранном стакане над первым и вторым демпфирующими элементами расположен третий демпфирующий элемент для дополнительного демпфирования колебаний и/или герметизации.

В предпочтительном варианте исполнения первый и второй демпфирующие элементы выполнены в виде вкладышей, т.е. вкладных деталей. Благодаря этому предпочтительно возможно как автоматическое, так и ручное производство преобразователей. Силовое замыкание с мембраной или стенкой достигается за счет припуска на размеры, или создания механического напряжения (посадки с натягом), или путем склеивания.

Далее в одном из вариантов исполнения второй демпфирующий элемент может иметь контур, дополняющий контур мембранного стакана, и проходное отверстие для размещения первого демпфирующего элемента. Этим обеспечивается концентрическая конструкция обоих демпфирующих элементов, причем оба элемента можно изготавливать в виде вкладышей предпочтительно в другом месте.

В альтернативном варианте исполнения первый демпфирующий элемент может быть выполнен в виде вкладыша, причем второй демпфирующий элемент в мембранном стакане изготавливают из литьевого материала, предпочтительно из эластомера с микропузырьками. При этом предпочтительно возможны подгонка второго демпфирующего элемента к мембране и внутренней стенке мембранного стакана в соединении с ними. При заливке достигаются точное силовое замыкание по всей площади с мембраной и стенкой и склеивание в зависимости от выбранного материала. Микропузырьки в эластомере обеспечивают дополнительное предпочтительное демпфирование колебаний в стенке, которые преобразуются в тепловую энергию.

В другом варианте исполнения третий демпфирующий элемент выполнен из литьевого материала, предпочтительно из двухкомпонентного эластомера. Такой демпфирующий элемент можно простым образом ввести в стакан.

В предпочтительном варианте исполнения первый демпфирующий элемент может быть выполнен из вспененного материала, предпочтительно из вспененного материала с закрытыми порами. Это улучшает область перехода между первым и вторым демпфирующими элементами, так как впитывания второго демпфирующего элемента в жидком состоянии в первый демпфирующий элемент не происходит и, следовательно, достигается предпочтительно улучшенный переход акустических импедансов между этими демпфирующими элементами. Благодаря исключению впитывания, как, например, в случае фетрового материала, место расположения граничного слоя перехода импедансов демпфирующих элементов лучше воспроизводимо.

В другом альтернативном варианте исполнения первый демпфирующий элемент может иметь на своей верхней стороне большую ширину, чем на нижней, причем ширина на его верхней стороне также больше ширины проходного отверстия второго демпфирующего элемента. Это позволяет простым образом закреплять первый демпфирующий элемент за счет предварительного напряжения, создаваемого конической формой элемента, без каких-либо вспомогательных средств, например клеевого слоя, в проходном отверстии второго демпфирующего элемента.

Еще в одном альтернативном варианте исполнения третий демпфирующий элемент выполнен как единое целое со вторым демпфирующим элементом. В этом случае можно использовать одинаковый материал и выгодным образом сэкономить одну рабочую операцию.

В другом варианте исполнения первый и второй демпфирующие элементы могут иметь заранее определенную высоту, измеряемую от внутренней стороны мембраны перпендикулярно ей. При этом высота обоих элементов предпочтительно одинакова. Этим обеспечивается предпочтительно концентрическая конструкция, причем третий демпфирующий элемент предпочтительно плашмя прилегает к первому и второму демпфирующим элементам.

Принцип этих демпфирующих структур включает в себя мембранный структуры, в которых пьезоэлектрический преобразователь размещен на подложке или помещен в углублении.

Предлагаемый в изобретении способ изготовления ультразвукового преобразователя включает в себя следующие стадии:

(S1) вводят в мембранный стакан второй демпфирующий элемент, причем второй демпфирующий элемент соединяют с силовым замыканием с внутренней стенкой мембранного стакана и краевым участком внутренней стороны мембраны мембранного стакана,

(S2) вводят первый демпфирующий элемент в проходное отверстие второго демпфирующего элемента либо вводят первый демпфирующий элемент в проходное отверстие второго демпфирующего элемента и укупоривают мембранный стакан третьим демпфирующим элементом с получением ультразвукового преобразователя.

В этом варианте способа достигается возможность изготовления ультразвукового преобразователя с характеристикой затухания, отвечающей требованиям, при небольшом числе простых технологических операций с экономией времени. Трудоемкая разработка новой конструкции мембранного стакана не требуется. При этом преимущество состоит в том, что трудно осуществимый процесс вспенивания заменяют простым процессом механического заполнения. Акустические свойства используемого для заполнения эластомера заранее определены его параметрами (плотностью, твердостью по Шору, диаметром микропузырьков) и уже не изменяются в процессе отверждения, например термоотверждения.

Перед вводом второго демпфирующего элемента на преобразовательный элемент может устанавливаться отъемным образом литейный стержень с формой и размерами первого демпфирующего элемента, в область между литейным стержнем и внутренней стенкой мембранного стакана вводят в виде литьевого материала второй демпфирующий элемент, и после затвердевания второго демпфирующего элемента удаляют литейный стержень с образованием проходного отверстия. Это позволяет применять простые и известные процессы заполнения. Соединение с силовым замыканием между вторым демпфирующим элементом и мембраной, а также внутренней стенкой мембранного стакана предпочтительно не требует соединительного материала, например клея.

В другом варианте осуществления предлагаемый в изобретении альтернативный способ изготовления ультразвукового преобразователя включает в себя следующие стадии:

(S1) вводят в мембранный стакан первый демпфирующий элемент и закрепляют его на преобразовательном элементе,

(S2) заливают материал второго демпфирующего элемента в область между первым демпфирующим элементом и внутренней стенкой мембранного стакана либо заливают материал второго демпфирующего элемента в область между первым демпфирующим элементом и внутренней стенкой мембранного стакана и укупоривают мембранный стакан третьим демпфирующим элементом с получением ультразвукового преобразователя.

Преимущество этого варианта состоит в том, что литейный стержень для заливаемого второго демпфирующего элемента образует так называемую разовую форму и представляет собой первый демпфирующий элемент, причем его предпочтительно можно оставлять на месте.

В другом предпочтительном варианте исполнения укупорку мембранного стакана можно производить путем дополнительной заливки материала второго демпфирующего элемента в мембранный стакан с образованием третьего демпфирующего элемента. При этом материал второго демпфирующего элемента предпочтительно используется также для третьего демпфирующего элемента. В этом случае заливка второго и третьего демпфирующих элементов осуществляется предпочтительно всего за одну технологическую операцию.

Имеются также другие преимущества.

На смену трудно контролируемому реакционному равновесию между расширением вспенивающего агента и адгезией силикона в процессе его вспенивания приходит простой механический процесс вкладывания или вкладывания и заполнения. Важные акустические характеристики наполнителя, прежде всего твердость по Шору, плотность и т.д., заранее определены и не зависят от процесса отверждения.

Первый и второй демпфирующие элементы в виде вкладышей предпочтительно изготавливаются простым способом, например вырубкой.

Отказ от прилива или утолщения на корпусе означает преимущество при черновом изготовлении корпуса путем штамповки выдавливанием.

Благодаря высокой эффективности передачи и улучшенному отношению сигнал/помеха предлагаемый в изобретении ультразвуковой преобразователь хорошо пригоден для реализации увеличенных радиусов действия для расширенных функций, прежде всего при измерении свободного места для парковки, контроля мертвых углов, распределения нагрузки и т.д.

Краткое описание чертежей

Другие преимущества и особенности изобретения приведены в описании со ссылкой на прилагаемые чертежи, где показаны:

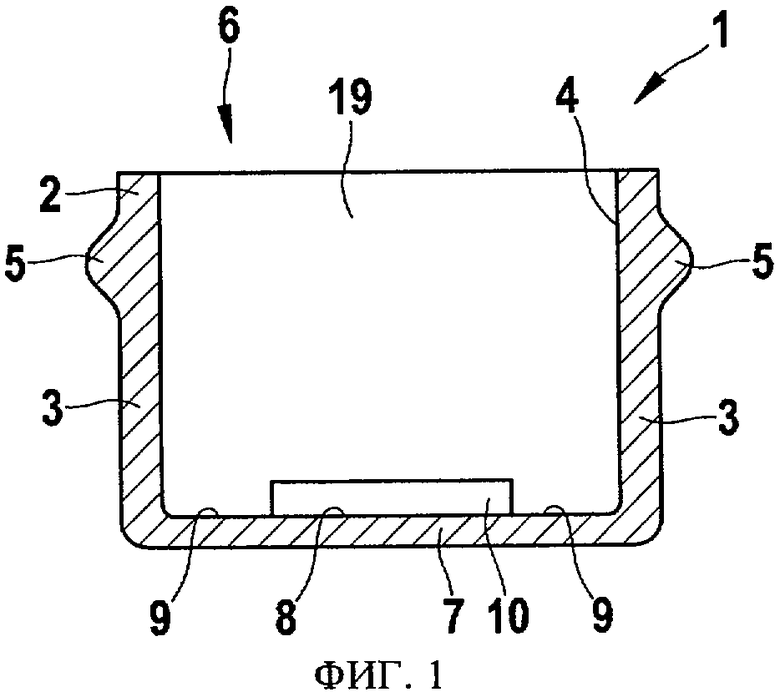

на фиг.1 - вид в разрезе показанного в качестве примера мембранного стакана ультразвукового преобразователя;

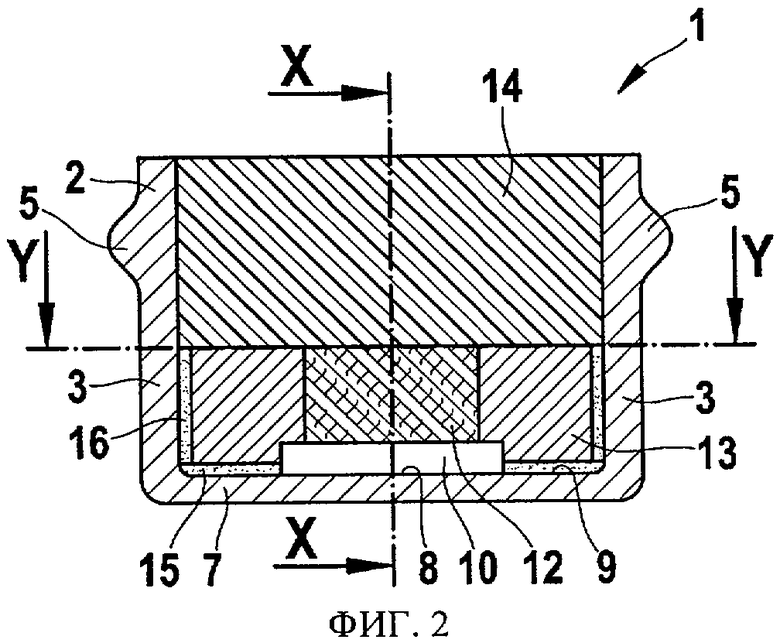

на фиг.2 - вид в разрезе первого примера исполнения предлагаемого в изобретении ультразвукового преобразователя;

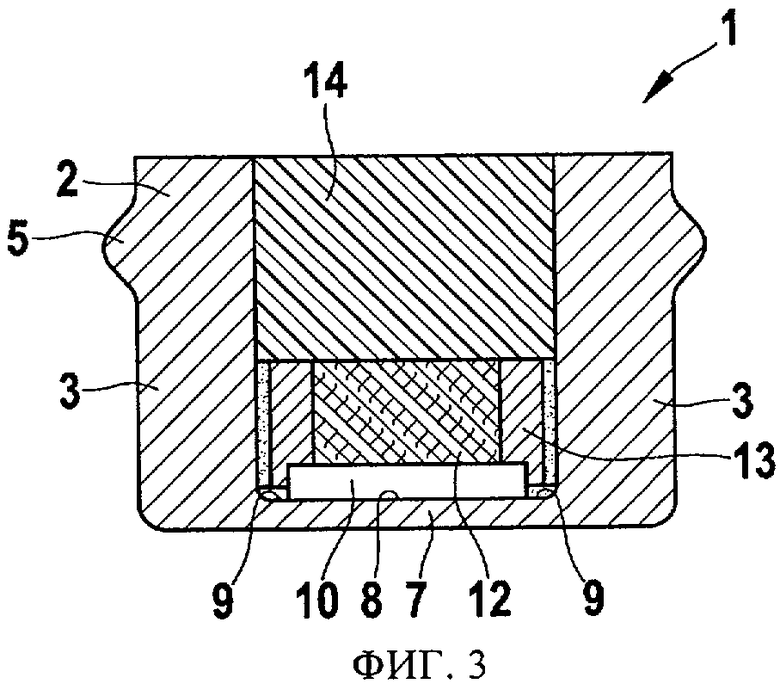

на фиг.3 - вид в разрезе по линии Х-Х первого примера исполнения предлагаемого в изобретении ультразвукового преобразователя, показанного на фиг.2;

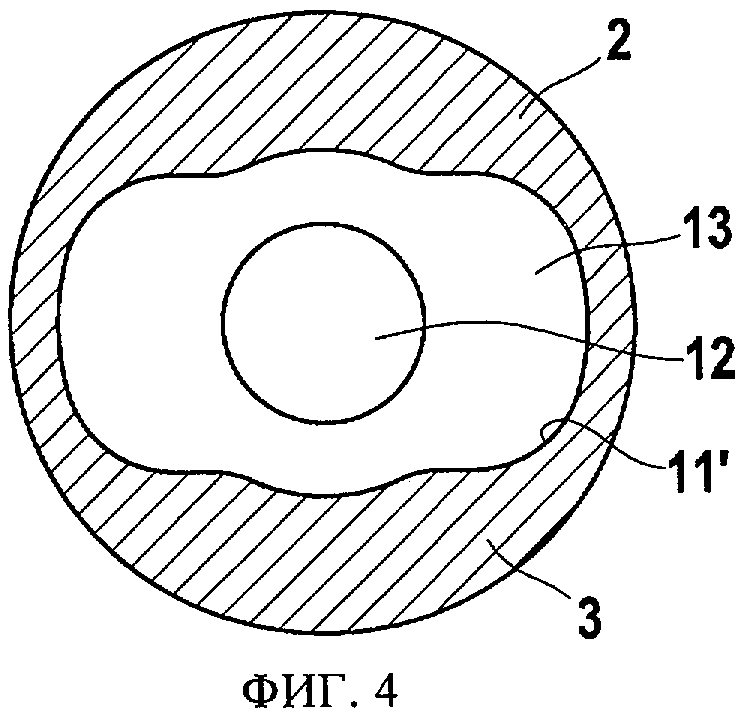

на фиг.4 - вид в разрезе по линии Y-Y первого примера исполнения предлагаемого в изобретении ультразвукового преобразователя, показанного на фиг.2;

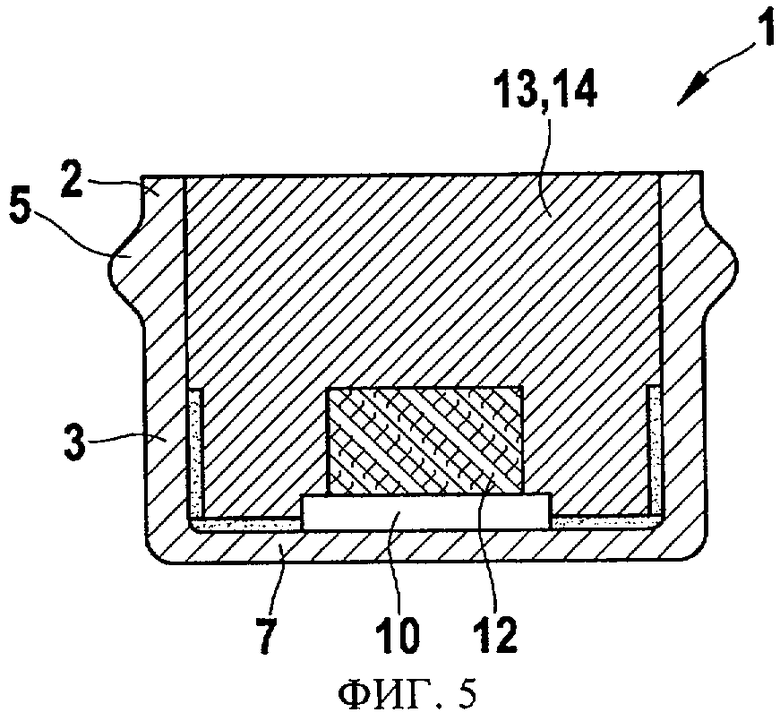

на фиг.5 - вид в разрезе второго примера исполнения предлагаемого в изобретении ультразвукового преобразователя;

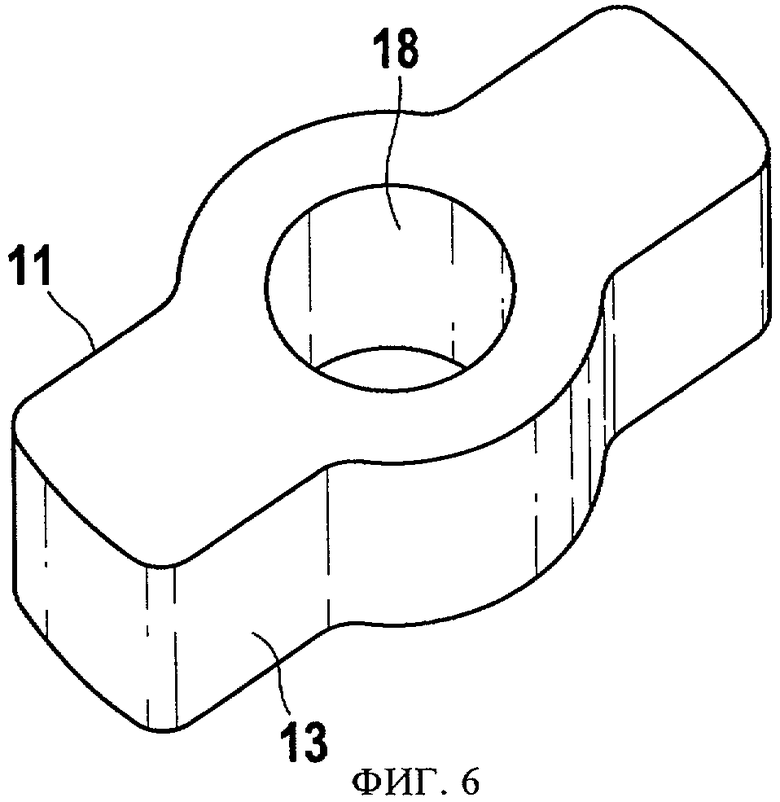

на фиг.6 - вид в перспективе показанного в качестве примера демпфирующего элемента;

на фиг.7 - вид в перспективе другого показанного в качестве примера демпфирующего элемента.

Осуществление изобретения

Одинаковые или подобные детали с одинаковыми или подобными функциями имеют на чертежах одинаковое обозначение.

На фиг.1 показан вид в разрезе предлагаемого в изобретении ультразвукового преобразователя 1 в обычном исполнении на предварительном этапе перед заполнением демпфирующими элементами. Мембранный стакан 2 предпочтительно цилиндрической формы имеет сплошную стенку 3 с расположенной внизу мембраной 7. На верхней стороне мембранного стакана 2 предусмотрено отверстие 6, имеющее, например, определенный контур 11' (см. фиг.4). На внешней стороне мембранного стакана 2 вблизи отверстия расположено утолщение (прилив) 5, предназначенное, например, для соединения с не показанным здесь держателем и/или развязывающим кольцом. Мембранный стакан 2 в этом примере представляет собой алюминиевую деталь, изготовленную способом штамповки выдавливанием.

Проходящая по окружности замкнутая стенка мембранного стакана 2 охватывает внутреннее пространство 19, в котором с внутренней стороны мембраны 7 на рабочем участке 8 преобразователя установлен преобразовательный элемент 10, например пьезопреобразователь, закрепленный, например, клеем. Рабочий участок 8 преобразователя концентрически расположен вокруг средней оси мембранного стакана 2 и охватывается краевым участком 9.

На фиг.2 показан вид в разрезе первого примера исполнения предлагаемого в изобретении ультразвукового преобразователя 1 с демпфирующими элементами 12-14.

Над преобразовательным элементом 10 концентрически средней оси мембранного стакана 2 расположен первый демпфирующий элемент 12, причем в этом примере определенная краевая область верхней стороны преобразовательного элемента 10 не покрыта первым демпфирующим элементом 12. Первым демпфирующим элементом 12 может быть, например, вырубленная вкладная деталь, т.е. вкладыш, закрепленный на преобразовательном элементе 10 посредством двусторонней клеящей ленты или клея. Первый демпфирующий элемент выполнен, например, из фетра или вспененного материала и имеет малый коэффициент демпфирования. Вокруг этого первого демпфирующего элемента 12 над краевым участком 9 мембраны 7 концентрически расположен второй демпфирующий элемент 13 с высоким коэффициентом демпфирования, причем он силовым замыканием соединен с краевым участком 9 первым крепежным элементом 15, а с внутренней стенкой мембранного стакана 2 - вторым крепежным элементом 16. Предпочтительно, чтобы это соединение с силовым замыканием было выполнено плоским. Крепежными элементами 15, 16 в этом варианте исполнения могут быть, например, определенные клеи. Такое крепление обеспечивает диагональную жесткость соединения между стенкой 3 и мембраной 7, что при работе ультразвукового преобразователя 1 позволяет второму демпфирующему элементу 13 воспринимать перекашивающие и растягивающие движения стенки 3 относительно плоскости мембраны 7 и для демпфирования преобразовывать их в тепловую энергию.

Первый и второй демпфирующие элементы 12 и 13 имеют заранее определенную предпочтительно одинаковую высоту в направлении средней оси мембранного стакана 2, измеряемую от внутренней стороны мембраны 7. На образованной таким образом верхней стороне демпфирующих элементов 12 и 13 расположен третий демпфирующий элемент 14, который заполняет и герметизирует верхнюю часть внутреннего пространства 19 мембранного стакана 2 до верхней кромки отверстия 16. В одном из примеров исполнения третий демпфирующий элемент 14 представляет собой двухкомпонентный эластомер.

Такая конструкция обеспечивает селективное демпфирование согласно функциональным требованиям: полезные колебания мембраны 7 на участке 8 преобразователя мало затухают под действием первого демпфирующего элемента 12, а колебания стенки или перекашивающие/растягивающие моды движения стенки относительно мембраны сильно гасятся вторым демпфирующим элементом 13.

На фиг.3 показан вид в разрезе по линии Х-Х первого примера исполнения преобразователя, представленного на фиг.2. Внутреннее поперечное сечение мембранного стакана 2 имеет здесь особую форму, которую можно видеть на фиг.4, где показан вид в разрезе по линии Y-Y преобразователя, представленного на фиг.2. Эта форма имеет контур 11', представляющий собой в этом примере овальную и круглую выемку. Первый демпфирующий элемент 12 имеет круглое поперечное сечение и заключен во второй демпфирующий элемент 13, контур 11 (см. фиг.6) внешней формы которого следует контуру 11' внутренней стенки мембранного стакана 2. В этом варианте исполнения можно видеть, что контур 11 по поперечной оси мембранного стакана имеет овальную, а по перпендикулярной ей поперечной оси круглую форму, вследствие чего стенки мембранного стакана 2 имеют различную толщину, которая влияет на характеристику направленности ультразвукового преобразователя 1.

На фиг.5 показан вид в разрезе второго примера исполнения предлагаемого в изобретении ультразвукового преобразователя 1, причем второй демпфирующий элемент 13 выполнен как единое целое с третьим демпфирующим элементом 14.

Наконец, на фиг.6 и 7 показаны демпфирующие элементы 12 и 13 в виде вкладышей. В этом исполнении второй демпфирующий элемент 13 вырублен из эластомера с определенной высотой внутреннего пространства 19 мембранного стакана 2 и имеет проходное отверстие 18 для первого демпфирующего элемента 12, который в этом примере имеет цилиндрическую форму.

В другом варианте исполнения верхняя сторона 17 первого демпфирующего элемента 12 имеет больший диаметр, чем нижняя сторона, этим обеспечивается предпочтительный зажим первого демпфирующего элемента 12 при установке в проходное отверстие 18 второго демпфирующего элемента 13.

Ниже описаны три различных способа изготовления ультразвукового преобразователя 1, но возможны и другие способы.

В случае применения вкладышей сначала второй демпфирующий элемент 13 вклеивают в нижнюю часть внутреннего пространства 19 мембранного стакана 2 таким образом, чтобы своей нижней стороной он с силовым замыканием соединялся с внутренней стороной мембраны 7 на краевом участке 9, а внешней стороной - с внутренней стенкой 3 мембранного стакана 2. Затем первый демпфирующий элемент 12 вводят в проходное отверстие 18 второго демпфирующего элемента, причем его нижнюю сторону соединяют с верхней стороной преобразовательного элемента 10, например клейкой лентой. Возможно также склеивание внешней стороны первого демпфирующего элемента 12 в проходном отверстии 18 со вторым демпфирующим элементом 13. В случае использования фетра в качестве материала для первого демпфирующего элемента 12 склеивание в направлении второго демпфирующего элемента 13 или мембраны 7 не требуется. Первый демпфирующий элемент 12 из фетра в этом примере удерживается в проходном отверстии 18 только за счет своей формы, например небольшого припуска по размеру или конусности.

В другом варианте, как упоминалось выше, первый демпфирующий элемент 12 механически крепится в проходном отверстии 18 благодаря различию в диаметрах между этим элементом и отверстием. Это относится именно к элементу из фетра с несколько расширенным диаметром по отношению к диаметру проходного отверстия 18.

После этого третий демпфирующий элемент 14 вводят в остальной объем мембранного стакана 2, например заливают в виде двухкомпонентного эластомера. Этим одновременно обеспечивается герметизация внутреннего пространства мембранного стакана 2.

Согласно другому способу сначала на преобразовательный элемент 10 отъемным образом помещают литейный стержень с формой первого демпфирующего элемента 12. Затем второй демпфирующий элемент 13 в виде жидкого эластомера заливают в краевую область вокруг литейного стержня и подвергают термоотверждению. При этом уровень заполнения еще жидкого эластомера соответствует высоте верхней стороны литейного стержня, имеющего размеры первого демпфирующего элемента 12. После затвердевания второго демпфирующего элемента 13 литейный стержень, установленный, как было описано выше, и образующий проходное отверстие 18 для первого демпфирующего элемента 12, удаляют и заменяют первым демпфирующим элементом 12. Соединение с силовым замыканием второго демпфирующего элемента 13 с краевым участком 9 мембраны 7 и внутренней стороной стенки 3 мембранного стакана 2 эластомер второго демпфирующего элемента 13 образует самостоятельно. После этого, как пояснялось выше, в остальной объем мембранного стакана 2 вводят третий демпфирующий элемент 14.

При особенно предпочтительном способе изготовления первый демпфирующий элемент 12 в качестве разового литейного стержня закрепляют на преобразовательном элементе 10 посредством двусторонней клеящей ленты. Эластомер как второй демпфирующий элемент 13 заливают в краевую область вокруг первого демпфирующего элемента 12 и дают ему затвердеть, причем образуется упомянутое выше соединение с силовым замыканием с мембраной 7 и стенкой 3. После этого в остальной объем мембранного стакана 2 вводят третий демпфирующий элемент 14, как пояснялось выше. На следующей стадии изготавливают из одинакового материала в рамках одной и той же операции заливки второй и третий демпфирующие элементы 13 и 14.

Опыты показали, что при такой схеме селективного демпфирования и придания диагональной жесткости мембранному стакану 2 ультразвукового преобразователя 1 предпочтительно достигаются значения затухания на расстояния меньше 20 см. При этом наружное развязывающее кольцо (на чертежах не показано) не требуется, так как колебания стенки благодаря предлагаемому в изобретении способу гасятся до уровня, уже не поддающегося определению средствами измерительной техники.

Описанный выше принцип демпфирования включает в себя конструкции мембран, у которых пьезоэлектрический преобразовательный элемент 10 укладывается на выступ мембраны 7 или в углубление мембраны 7.

Изобретение не ограничивается описанными выше примерами исполнения, а может быть дополнено многочисленными вариантами.

Описанный выше контур 11, 11' может иметь, разумеется, и другие формы, например каплеобразную форму.

При использовании для второго демпфирующего элемента 13 жидкого материала особенно предпочтительно, чтобы первый демпфирующий элемент 12 был выполнен из вспененного материала с закрытыми порами, так как он предпочтительно обеспечивает определенную область перехода между наружной стенкой первого демпфирующего элемента 12 в проходном отверстии 18 и вторым демпфирующим элементом 13.

В качестве материала для второго демпфирующего элемента 13 хорошо показал себя эластомер с микропузырьками, так как он предпочтительно позволяет заранее регулировать параметры демпфирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ДАТЧИК | 2009 |

|

RU2501181C2 |

| УСТРОЙСТВО ВОЗБУЖДЕНИЯ И ДЕМПФИРОВАНИЯ КОЛЕБАНИЙ ПЬЕЗОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ (ВАРИАНТЫ) | 2008 |

|

RU2363550C1 |

| МУФТА С НАСТРОЕЧНЫМ ЭЛЕМЕНТОМ ДЛЯ ВОЗДЕЙСТВИЯ НА АКУСТИЧЕСКУЮ ХАРАКТЕРИСТИКУ МУФТЫ | 2016 |

|

RU2725021C2 |

| Гидроэластомерное упругодемпфирующее устройство системы подрессоривания транспортного средства | 2021 |

|

RU2767801C1 |

| АМОРТИЗАТОР С ЭЛАСТИЧНЫМ УЗЛОМ ЦЕНТРИРОВАННОГО ДЕМПФИРОВАНИЯ | 2005 |

|

RU2369785C2 |

| ПАКЕТ КОЛЬЦЕВЫХ ПРУЖИН | 2017 |

|

RU2668759C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ | 2008 |

|

RU2384875C1 |

| Способ сейсмоизоляции объектов и амортизационное устройство (варианты) для его осуществления | 2022 |

|

RU2787418C1 |

| ИНТЕГРАЛЬНЫЙ АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬНЫЙ УЗЕЛ | 2004 |

|

RU2365752C2 |

| Ультразвуковая вращающаяся головка | 1976 |

|

SU673325A1 |

Описан ультразвуковой преобразователь (1), прежде всего для транспортных средств, содержащий мембранный стакан (2) с замкнутой стенкой (3), а также установленный в мембранном стакане (2) на рабочем участке (8) преобразователя с внутренней стороны мембраны (7) преобразовательный элемент (10) для генерирования ультразвуковых колебаний, расположенный в мембранном стакане (2) на преобразовательном элементе (10) первый демпфирующий элемент (12) для демпфирования мембраны (7) и расположенный в мембранном стакане (2) на краевом участке (9) мембраны (7) вокруг преобразовательного элемента (10) второй демпфирующий элемент (13) для демпфирования колебаний стенки (3), причем второй демпфирующий элемент (13) по меньшей мере на отдельных участках соединен с силовым замыканием как с вышеупомянутым краевым участком (9), так и с внутренней стороной (4) стенки (3). Объектами изобретения являются также варианты способа изготовления такого ультразвукового преобразователя. Достигаемый технический результат заключается в упрощении изготовления и функционирования. 3 н. и 15 з.п. ф-лы, 7 ил.

1. Ультразвуковой преобразователь (1), прежде всего для транспортных средств, содержащий мембранный стакан (2) с замкнутой стенкой (3), а также:

- установленный в мембранном стакане (2) на рабочем участке (8) преобразователя с внутренней стороны мембраны (7) преобразовательный элемент (10) для генерирования ультразвуковых колебаний,

- расположенный в мембранном стакане (2) на преобразовательном элементе (10) первый демпфирующий элемент (12) для демпфирования мембраны (7),

- расположенный в мембранном стакане (2) на краевом участке (9) мембраны (7) вокруг преобразовательного элемента (10) второй демпфирующий элемент (13) для демпфирования колебаний стенки (3), причем второй демпфирующий элемент (13) по меньшей мере на отдельных участках соединен с силовым замыканием как с вышеупомянутым краевым участком (9), так и с внутренней стороной (4) стенки (3).

2. Ультразвуковой преобразователь (1) по п.1, отличающийся тем, что в мембранном стакане (2) над первым и вторым демпфирующими элементами (12, 13) расположен третий демпфирующий элемент (14) для дополнительного демпфирования колебаний и/или герметизации мембранного стакана (2).

3. Ультразвуковой преобразователь (1) по п.1 или 2, отличающийся тем, что первый демпфирующий элемент (12) содержит материал с низким коэффициентом демпфирования, а второй демпфирующий элемент (13) - материал с высоким коэффициентом демпфирования.

4. Ультразвуковой преобразователь (1) по одному из пп.1-3, отличающийся тем, что первый демпфирующий элемент (12) и второй демпфирующий элемент (13) выполнены в виде вкладышей.

5. Ультразвуковой преобразователь (1) по п.4, отличающийся тем, что второй демпфирующий элемент (13) имеет контур (11), дополняющий контур (11') мембранного стакана (2), и проходное отверстие (18) для размещения первого демпфирующего элемента (12).

6. Ультразвуковой преобразователь (1) по одному из пп.1-3, отличающийся тем, что первый демпфирующий элемент (12) выполнен в виде вкладыша, а второй демпфирующий элемент (13) выполнен из залитого в мембранный стакан (2) литьевого материала.

7. Ультразвуковой преобразователь (1) по п.6, отличающийся тем, что второй демпфирующий элемент (13) представляет собой эластомер с микропузырьками.

8. Ультразвуковой преобразователь (1) по одному из пп.2-7, отличающийся тем, что третий демпфирующий элемент (14) выполнен из литьевого материала, предпочтительно из двухкомпонентного эластомера.

9. Ультразвуковой преобразователь (1) по одному из пп.1-8, отличающийся тем, что первый демпфирующий элемент (12) выполнен из вспененного материала.

10. Ультразвуковой преобразователь (1) по п.9, отличающийся тем, что вспененный материал имеет закрытые поры.

11. Ультразвуковой преобразователь (1) по одному из пп.1-10, отличающийся тем, что первый демпфирующий элемент (12) на своей верхней стороне (17) имеет большую ширину, чем на своей нижней стороне, причем ширина на его верхней стороне (17) больше ширины проходного отверстия (18) второго демпфирующего элемента (13).

12. Ультразвуковой преобразователь (1) по одному из пп.2-11, отличающийся тем, что третий демпфирующий элемент (14) выполнен как единое целое со вторым демпфирующим элементом (13).

13. Ультразвуковой преобразователь (1) по одному из пп.1-12, отличающийся тем, что первый и второй демпфирующие элементы (12, 13) имеют заранее определенную высоту, измеряемую от внутренней стороны мембраны (7) перпендикулярно ей.

14. Ультразвуковой преобразователь (1) по п.13, отличающийся тем, что первый и второй демпфирующие элементы (12, 13) имеют заранее определенную одинаковую высоту, измеряемую от внутренней стороны мембраны (7) перпендикулярно ей.

15. Способ изготовления ультразвукового преобразователя (1) по одному из пп.1-5 или 8-14, характеризующийся тем, что

(S1) вводят в мембранный стакан (2) второй демпфирующий элемент (13), причем второй демпфирующий элемент (13) соединяют с силовым замыканием с внутренней стенкой (4) мембранного стакана (2) и краевым участком (9) внутренней стороны мембраны (7) мембранного стакана (2),

(S2) вводят первый демпфирующий элемент (12) в проходное отверстие (18) второго демпфирующего элемента (13), либо вводят первый демпфирующий элемент (12) в проходное отверстие (18) второго демпфирующего элемента (13) и укупоривают мембранный стакан (2) третьим демпфирующим элементом (14), с получением ультразвукового преобразователя (1).

16. Способ по п.15, отличающийся тем, что перед вводом второго демпфирующего элемента (13) на преобразовательный элемент (10) устанавливают отъемным образом литейный стержень с формой и размерами первого демпфирующего элемента (12), в область между литейным стержнем и внутренней стенкой (4) мембранного стакана (2) вводят в виде литьевого материала второй демпфирующий элемент (13), и после затвердевания второго демпфирующего элемента (13) удаляют литейный стержень с образованием проходного отверстия (18).

17. Способ изготовления ультразвукового преобразователя (1) по одному из пп.1-3 или 6-14, характеризующийся тем, что

(S1) вводят в мембранный стакан (2) первый демпфирующий элемент (12) и закрепляют его на преобразовательном элементе (10),

(S2) заливают материал второго демпфирующего элемента (13) в область между первым демпфирующим элементом (12) и внутренней стенкой (4) мембранного стакана (2), либо заливают материал второго демпфирующего элемента (13) в область между первым демпфирующим элементом (12) и внутренней стенкой (4) мембранного стакана (2) и укупоривают мембранный стакан (2) третьим демпфирующим элементом (14), с получением ультразвукового преобразователя (1).

18. Способ по п.16 или 17, отличающийся тем, что укупорку мембранного стакана (2) производят путем дополнительной заливки материала второго демпфирующего элемента (13) в мембранный стакан (2) с образованием третьего демпфирующего элемента (14).

| DE 10123612 A1, 29.11.2001 | |||

| СИСТЕМА АЭРОНАВИГАЦИОННЫХ ДАННЫХ | 1996 |

|

RU2159443C2 |

| ЭЛЕКТРОМАГНИТНАЯ СИСТЕМА ОБНАРУЖЕНИЯ ДЛЯ ОПЕРАЦИИ ПАРКОВКИ | 1993 |

|

RU2139572C1 |

| DE 10341900 A1, 24.06.2004 | |||

| DE 202004003487 U1, 06.05.2004 | |||

| 0 |

|

SU161375A1 | |

Авторы

Даты

2011-09-27—Публикация

2007-09-05—Подача