Изобретение относится к области металлургии, а именно к шиберным затворам, предназначенным для разливки жидкого металла из металлургических емкостей.

Известен шиберный затвор, в котором подвижная часть с закрепленной шиберной плитой установлена в неподвижной части корпуса с возможностью возвратно-поступательного движения по ее направляющим. При этом подвижная шиберная плита прижата посредством пружин к неподвижной шиберной плите (авт.св. СССР N 535029, МПК B 22 D 41/08, 1976).

К недостаткам известного шиберного затвора относятся малый срок службы и низкая надежность, обусловленные сложностью устройства для монтажа и демонтажа пружин.

Известен также шиберный затвор, содержащий корпус, состоящий из двух частей - подвижной и неподвижной, с расположенными в них шиберными плитами, направляющие с опорными рабочими участками, расположенные в неподвижной части корпуса по разные стороны от шиберной плиты, причем подвижная часть корпуса установлена на направляющих с возможностью возвратно-поступательного перемещения по ее рабочим участкам и прижатия одной шиберной плиты к другой (Патент FR N 2400402, МПК В 22 D 41/08, 1988). Кроме этого, известное устройство содержит механизм регулирования положения направляющих, выполненный в виде двуплечих рычагов, связанных одним плечом с подвижной частью корпуса, а другим плечом - посредством пружин с неподвижной частью корпуса.

Недостатками известного шиберного затвора являются недостаточно высокие эксплуатационные показатели, в частности ограниченный срок службы шиберных плит за счет нестабильности их прижатия друг к другу, обусловленной наличием пружин, упругие свойства которых меняются в зависимости от температуры. Негативное влияние высокой температуры требует предъявления высоких требований к материалу пружин и болтовых соединений, для устранения негативного влияния в отдельных случаях применяют принудительное охлаждение. Кроме этого, известный затвор неудобен в эксплуатации, поскольку требует постоянной проверки степени поджатия одной шиберной плиты к другой и, как следствие, своевременного регулирования силы прижатия. Применение дорогостоящих пружин и постоянная их замена приводит к существенному увеличению себестоимости шиберного затвора.

Задачей, на решение которой направлено изобретение, является разработка шиберного затвора, обладающего повышенным сроком службы и удобством в эксплуатации, а также технологичностью и невысокой себестоимостью. Технический результат заключается в создании стабильного прижатия шиберных плит друг к другу в широком диапазоне изменения рабочих температур за счет использования эффекта температурного расширения деталей конструкции затвора в процессе изменения степени прижатия одной плиты к другой. Это обеспечивается применением бокового пережатия подвижной части корпуса за счет разворота опорных рабочих участков на угол α, определяемый из диапазона 15o < α < 45o.

Расположение рабочих участков под углом α обеспечивает самоустановку и плотное прижатие огнеупорных плит друг к другу на всем пути их перемещения. Такое решение приводит к упрощению конструкции шиберного затвора ввиду уменьшения количества деталей - пружин, болтов и т.п., склонных терять свои физические свойства под воздействием высоких температур, и наоборот использовать температурное расширение элементов конструкции в целях повышения силы прижатия шиберных плит.

Для достижения указанного выше технического результата известный шиберный затвор, содержащий корпус, состоящий из двух частей - подвижной и неподвижной, с расположенными в них шиберными плитами, выполненными с отверстиями для слива жидкого металла, направляющие с опорными рабочими участками, расположенные в неподвижной части корпуса по разные стороны от шиберной плиты, причем подвижная часть корпуса установлена посредством подшипников качения на направляющих с возможностью перемещения по ее опорным рабочим участкам и прижатия одной шиберной плиты к другой, снабжен устройством регулирования положения направляющих относительно друг друга, установленным в неподвижной части корпуса, при этом опорные рабочие участки направляющих расположены под углом к плоскости контакта шиберных плит навстречу друг другу с возможностью обеспечения дополнительного прижатия одной шиберной плиты к другой.

Кроме этого, устройство регулирования положения направляющих может быть выполнено в виде клиновинтовых механизмов, расположенных по меньшей мере по два на каждой направляющей, при этом клиновой элемент механизма 7 выполнен с углом β наклона, равным 7-16o.

Кроме этого, опорные рабочие участки направляющих могут быть расположены под углом α, определяемым из диапазона 15o < α < 45o.

Кроме этого, в качестве подшипников качения могут быть применены роликовые подшипники.

Указанные признаки являются существенными и взаимосвязанными между собой причинно-следственной связью с образованием совокупности существенных признаков, необходимых и достаточных для достижения указанного технического результата.

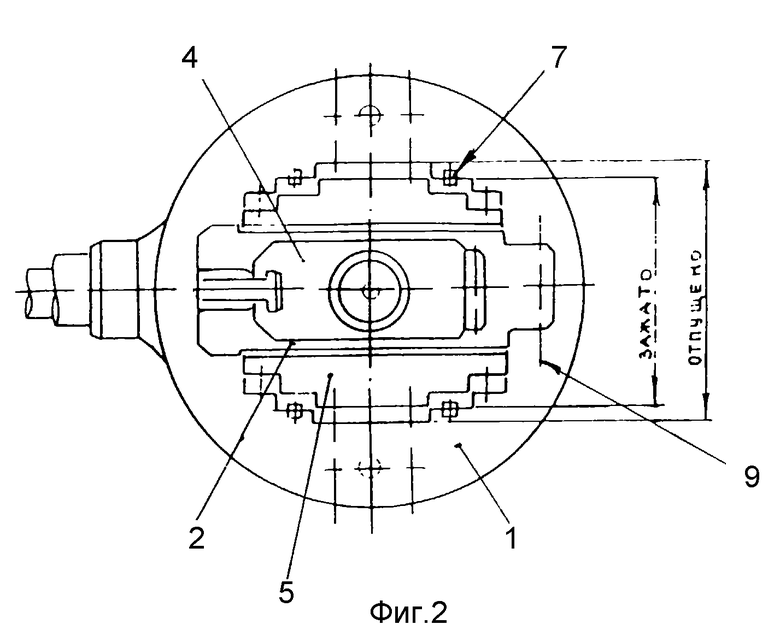

На фиг. 1 изображен шиберный затвор.

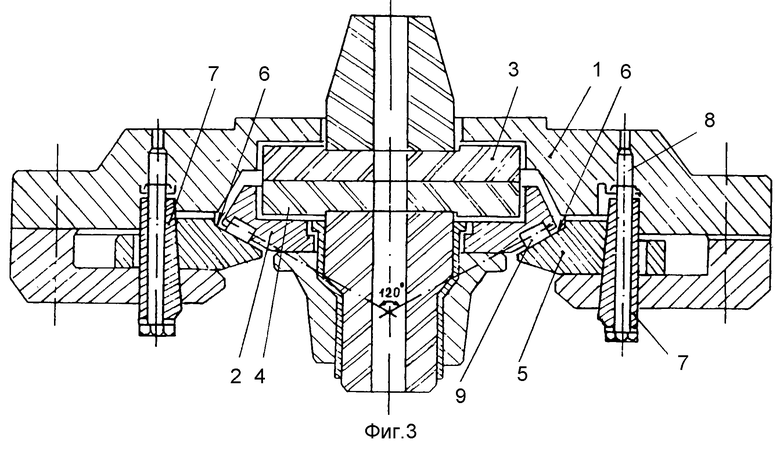

На фиг.2 - вид А по фиг. 1.

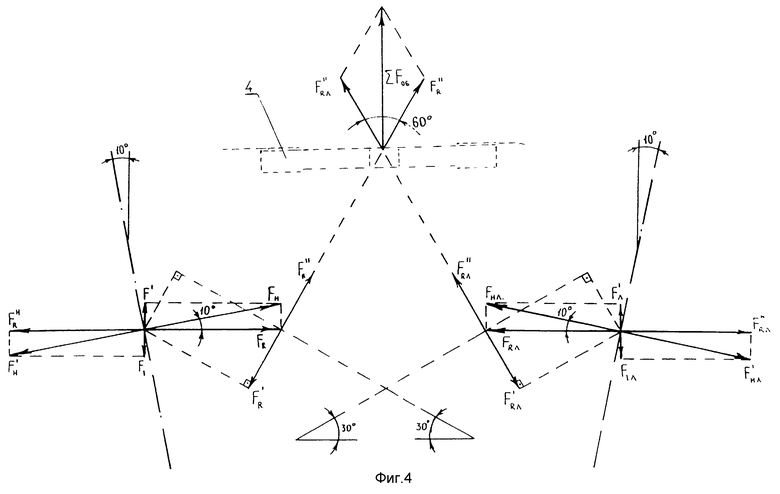

На фиг. 3 - сечение Б-Б по фиг.2.

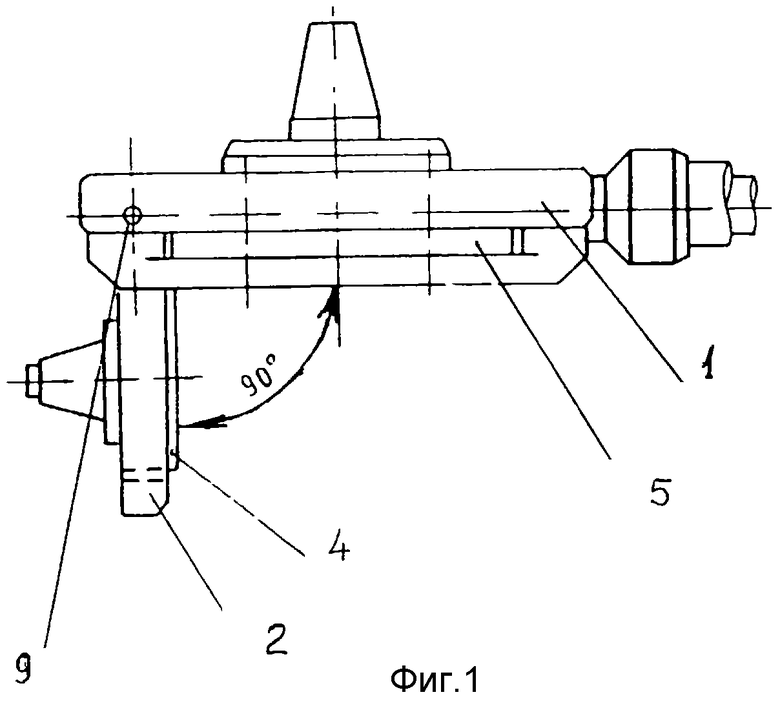

На фиг. 4 изображена схема векторного распределения усилий в шиберном затворе.

Изобретение поясняется конкретным примером выполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения данной совокупностью признаков технического результата.

Шиберный затвор согласно изобретению содержит корпус (фиг.1, 2, 3), состоящий из двух частей - неподвижной 1 и подвижной 2, с расположенными в них шиберными плитами 3 и 4 соответственно. Неподвижная часть 1 (фиг. 3) корпуса закреплена непосредственно на ковше. На неподвижной части 1 корпуса с возможностью изменения положения установлены направляющие 5, на опорных рабочих участках 6 которых посредством подшипников качения расположена подвижная часть 2 корпуса с возможностью обеспечения возвратно-поступательного движения. Опорные рабочие участки 6 направляющих 5 расположены под углом α к плоскости контакта шиберных плит. Угол α определяют из диапазона 15o < α < 45o. Нижний предел величины угла α наклона опорных рабочих участков направляющих обусловлен предельно-допустимой величиной силы Fоб (фиг. 4) прижатия нижней шиберной плиты 4 к верхней плите 3, дальнейшее уменьшение угла не способствует обеспечению герметизации стыка между плитами 3 и 4. Увеличение угла α более 45o хотя и приводит к увеличению силы Fоб прижатия, однако это увеличение не сказывается существенно на улучшении герметизации стыка между штатами, а приводит к негативным последствиям от возникающих перенапряжений в системе "направляющие-подшипники-подвижная часть-шиберная плита", влияющим на срок эксплуатации шиберного затвора.

С целью изменения положения направляющих 5 относительно друг друга и неподвижной части 1 корпуса шиберный затвор снабжен устройством регулирования положения направляющих 5 относительно друг друга, установленным в неподвижной части 1 корпуса с возможностью фиксированного их перемещения.

Устройство для регулирования положения направляющих 5 выполнено в виде клиновинтовых механизмов, расположенных по меньшей мере по два на каждой направляющей. Каждый клиновинтовой механизм представляет собой клиновой элемент 7, установленный в отверстии направляющей 5 и внутри которого размещен винт 8, связанный посредством резьбы с неподвижной частью 1 корпуса. Осевое перемещение клинового элемента 7 при вращении винта 8 приводит к перемещению направляющих относительно неподвижной части 1 и к изменению их положения относительно друг друга. При этом происходит изменение силы Fоб прижатия шиберной плиты 4 к шиберной плите 3. Клиновой элемент 7 выполнен с углом β наклона, равным 7-16o. Оптимальным углом наклона является угол β = 10o.

Для снижения сопротивления перемещению шиберных плит между направляющими 5 и подвижной частью 2 корпуса введены подшипники 9 качения, в качестве которых в одном из вариантов могут быть применены роликовые подшипники (фиг. 3).

Точная установка направляющих 5 и обеспечение требуемой силы Fоб прижатия одной плиты к другой осуществляется динамометрическим ключом, вращающим винты 8. На каждой направляющей может быть расположено не менее двух клиновинтовых механизмов. Клиновинтовые механизмы, изображенные на чертежах, попарно расположены на направляющих 5 и воздействуют своими клиновыми элементами 7 на них. Направляющие 5 через роликовые подшипники 9 с двух сторон действуют на подвижную часть 2 корпуса, прижимая тем самым шиберную плиту 4 к плите 3 с силой Fоб прижатия.

На фиг. 4 изображена схема векторного распределения усилий в шиберном затворе. Усилие F1F'1 затяжки винта 8 клиновинтового механизма под углом β = 10o раскладывается на нормальные составляющие FнF'н, проекция которых на плоскость определяется результирующей силой воздействия FR, которую можно определить по формулам: FH = F'arc Tg 10o, FR = FH cos 10o.

Горизонтальное воздействие усилия FR на подвижную часть 2 корпуса под углом α = 30o наклона также раскладывается на составляющие с образованием нового силового треугольника, результирующей составляющей которого являются усилия F'R; F''R, определяемые по формуле: F'R; F''R = FR sin 30o.

Таким образом, благодаря симметричному строению шиберного затвора, на подвижную часть 2 корпуса, а следовательно, и на шиберную плиту 6 с двух сторон под углом α = 30o действуют силы F'R; F''R, образуя суммарную силу Fоб, действующую в плоскости, перпендикулярной плоскости перемещения плиты 4, и равномерно распределенную по всей поверхности контакта огнеупорных плит на всем пути их перемещения. Согласно конструктивному выполнению шиберного затвора температурные линейные расширения деталей конструкции способствуют незначительному, но в то же время увеличению силы прижатия подвижной шиберной плиты 4 к неподвижной шиберной плите 3.

Шиберный затвор работает следующим образом.

На фиг. 1 изображено положение шиберного затвора в раскрытом положении, в котором осуществляют установку шиберных плит 3 и 4 соответственно в неподвижной 1 и подвижной 1 частях корпуса. После расположения шиберных плит 3 и 4 поворачивают подвижную часть 2 корпуса относительно оси 11 и устанавливают ее в рабочее положение. Затем закрепляют на корпусе направляющие 5 с возможностью прижатия своими опорными рабочими участками 6 посредством подшипников 9 к соответствующим поверхностям подвижной части 2 корпуса. Регулируют положение и величину силы прижатия шиберной плиты 4 к плите 3, для чего в определенной последовательности осуществляют вращение винтов 8, изменяя тем самым осевое положение клиновых элементов 7, перемещающихся в плоскости, перпендикулярной плоскости возвратно-поступательного перемещения шиберной плиты 4, и как следствие - направляющих 5. Опорные рабочие участки 6 направляющих 5, расположенные под углом α = 30o, посредством подшипников 9 действуют на подвижную часть 2 корпуса и прижимают тем самым плиту 4 к плите 3 с заданной силой. Демонтаж затвора и замена шиберных плит 3, 4 и установленных в них гнездовиков осуществляется в обратном порядке. Выворачивают винты 8, снимают клиновинтовые механизмы, освобождают направляющие 5, затем их снимают, освобождая подвижную часть 2 корпуса, затем поворачивают ее относительно неподвижной части 2 вокруг оси 11 на 90o, освобождают доступ к плитам 3, 4. Наиболее предпочтительно обслуживание шиберного затвора в горизонтальном положении.

Для выпуска жидкого металла из ковша перемещают при помощи привода подвижную часть 2 (фиг. 2) корпуса с установленной на ней шиберной плитой 4. Подвижную часть 2 перемещают по направляющим 5 до совмещения отверстий для прохождения жидкого металла шиберных плит 4 и 3.

Применение изобретения позволяет улучшить эксплуатационные показатели шиберного затвора, повысить срок его службы и удобство в эксплуатации. Кроме этого, конструкция шиберного затвора обладает простотой, технологична и имеет низкую себестоимость.

Предложение соответствует условию охраноспособности "промышленная применимость", поскольку его изготовление возможно при использовании существующих средств производства с применением известных технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ШИБЕРНЫЙ ЗАТВОР ДЛЯ ДОЗИРОВАННОЙ РАЗЛИВКИ МЕТАЛЛА ИЗ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 2013 |

|

RU2585583C2 |

| ЗАДВИЖКА С СОСТАВНЫМ ТРЕХЭЛЕМЕНТНЫМ ШИБЕРОМ | 2020 |

|

RU2761889C1 |

| Шиберный затвор разливочной емкости | 1977 |

|

SU679316A1 |

| ШИБЕРНЫЙ ЗАТВОР ДЛЯ МЕТАЛЛУРГИЧЕСКОГО КОНТЕЙНЕРА, ПРЕДПОЧТИТЕЛЬНО ПРОМЕЖУТОЧНОГО КОВША ДЛЯ СИСТЕМЫ НЕПРЕРЫВНОГО ЛИТЬЯ | 2019 |

|

RU2798379C2 |

| ШИБЕРНЫЙ ЗАТВОР ЛИТЕЙНОГО КОВША | 1999 |

|

RU2147971C1 |

| Шиберный ковшевой затвор | 1980 |

|

SU933244A2 |

| ШИБЕРНЫЙ ПОВОРОТНЫЙ ПНЕВМО (ГИДРО) ДВИГАТЕЛЬ С РАЗДЕЛЬНЫМ КОРПУСОМ И СПОСОБ ЕГО СБОРКИ | 2014 |

|

RU2561350C2 |

| РОТОРНАЯ ШИБЕРНАЯ МАШИНА | 2006 |

|

RU2327900C1 |

| Манипулятор для установки шиберных затворов | 1980 |

|

SU954176A1 |

| АКТИВНЫЙ УПОР ТУПИКОВЫЙ | 2010 |

|

RU2418734C1 |

Изобретение относится к металлургии и предназначено для разливки жидкого металла из металлургических емкостей. Шиберный затвор состоит из подвижной и неподвижной частей с шиберными плитами. Подвижная часть установлена на направляющих, рабочие участки которых расположены под углом к шиберной плите навстречу друг другу. Затвор содержит устройство регулирования положения направляющих. За счет разворота рабочих поверхностей направляющих сохраняется усилие прижатия плит на всем протяжении процесса разливки. Сила сжатия плит с увеличением температуры возрастает. 3 з.п. ф-лы, 4 ил.

| МНОГОРЕЖИМНЫЙ ВЫСОКОМАНЕВРЕННЫЙ САМОЛЕТ ИНТЕГРАЛЬНОЙ АЭРОДИНАМИЧЕСКОЙ КОМПОНОВКИ | 2009 |

|

RU2400402C1 |

| Скользящий затвор сталеразливочного ковша | 1987 |

|

SU1537376A1 |

| ШИБЕРНЫЙ ЗАТВОР ЛИТЕЙНОГО КОВША | 1995 |

|

RU2087253C1 |

| ШИБЕРНЫЙ ЗАТВОР ЛИТЕЙНОГО КОВША | 1996 |

|

RU2104123C1 |

| РЖ "Технологоя машиностроения", 1988, N 8, реферат 8Г166П, JP 62-207567, 11.09.87 | |||

| DE 3500866 A, 17.07.86. | |||

Авторы

Даты

1999-11-27—Публикация

1998-06-04—Подача